Escolar Documentos

Profissional Documentos

Cultura Documentos

Ciência Dos Materiais - Evandro Bittencourt

Enviado por

Gabriel Luan Paixão MotaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ciência Dos Materiais - Evandro Bittencourt

Enviado por

Gabriel Luan Paixão MotaDireitos autorais:

Formatos disponíveis

Ci encias dos Materiais

Prof. Evandro Bittencourt (Dr.) 12 de mar co de 2012

Sum ario

1 Sistemas critalinos 1 2

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

1.1

Sistema c ubico 1.1.1 Sistema 1.1.2 Sistema 1.1.3 Sistema

. . . . . . . . . . . . . . . c ubico simples . . . . . . . C ubico de Corpo Centrado C ubico de Face Centrada .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

3 3 4 5 6 6 6 8 11 15 15 15 16 17 18 19 19 20 20 20 24 27 27 27 28 28 28 29 30 30 30 31 31 31 31 31 32 32 33 34 35 37 37 38

2 Cristalograa 2.1 Posi co es cristalinas . . . . . . . . 2.2 Dire c oes cristalinas . . . . . . . . 2.3 Planos cristalinos . . . . . . . . . 2.4 Exerc cios . . . . . . . . . . . . . 2.5 Densidade at omica planar . . . . 2.5.1 C ubico simples . . . . . . 2.5.2 C ubico de corpo centrado 2.5.3 C ubico de face centrada . 2.6 Densidade at omica linear . . . . . 2.7 Planos e dire co es compactos . . . 3 Caracteriza c ao da estrutura 3.1 Lei de Bragg . . . . . . . . . . . 3.2 M etodos de difra ca o de raios-X 3.3 Espectro de difra c ao . . . . . . 3.4 Exemplo de aplica ca o . . . . . . 3.5 Exerc cios . . . . . . . . . . . . 4 Defeitos 4.1 Vac ancia . . . . . . . . . . . 4.1.1 Exemplo de aplica ca o 4.1.2 Exerc cios . . . . . . 4.2 Solu c oes S olidas . . . . . . . 4.2.1 Condi c oes . . . . . . 4.2.2 Exerc cio . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . . . . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

. . . . . .

5 Composi c ao 5.1 Exemplo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5.2 Exerc cios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6 Diagramas de Fases 6.1 Import ancia . . . . . . . . . . . . . . . . . . . . . . . . . 6.2 Limite de solubilidade . . . . . . . . . . . . . . . . . . . 6.3 Fases . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.4 Diagramas . . . . . . . . . . . . . . . . . . . . . . . . . . 6.5 Fases de equil brio e fases metaest aveis . . . . . . . . . . 6.6 Diagrama de equil brio para sistemas bin arios e isom orfos 6.6.1 Interpreta ca o dos diagramas de fase . . . . . . . . 6.7 Desenvolvimento da microestrutura . . . . . . . . . . . . 6.8 Diagrama Eut etico . . . . . . . . . . . . . . . . . . . . . 6.8.1 Desenvolvimento da estrutura para ligas eut eticas 6.8.2 Diagrama Cu-Ag . . . . . . . . . . . . . . . . . . 6.9 Exerc cios . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

. . . . . . . . . . . .

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

7 Propriedades Mec anicas dos Materiais 7.1 Ensaio de Tra c ao . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.1.1 Exerc cios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

40 40 41

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

Sistemas critalinos

Existem 7 tipos de c elulas cristalinas, chamados de sistemas cristalinos: sistema c ubico, sistema tetragonal, sistema rombo edrico, sistema hexagonal, sistema ortorr ombico, sistema monocl nico e sistema tricl nico. Quando posicionamos atomos dentro desses sistemas formamos redes (ou estruturas cristalinas). Dessa maneira, os 7 sistemas cristalinos geram 14 Redes de Bravais (estruturas cristalinas).

simples

corpo centrado face centrada

Sistema c ubico, tr es eixos com angulos retos; todos iguais: a = b = c; = = = 90o

Cobre (Cu), Prata (Ag), Cloreto de s odio (NaCl)

simples

corpo centrado

Sistema tetragonal, tr es eixos com Estanho (Sn), angulos retos; dois Rutilo (TiO2 ) iguais: a = b = c; = = = 90o

simples c.centrado t.centrada f.centrada

Sistema ortorromalio (Ga), bico, tr es eixos com G Perovskita angulos retos: a = b = c; = = = (CaTiO3 ) 90o

simples

face centrada

Sistema monocl nico, dois Gesso eixos com angulos (CaSO4 2H2 O) retos: a = b = c; = = 90o =

Sistema tricl nico, Cromato Pot assio a = b = c; = = de (K2 CrO7 ) = 90o simples

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

Sistema trigonal (rombo edrico), a = b = c; = = = 90o simples

Calcita (CaCO3 ), Arsenic (As), Bismuto (Bi)

Sistema Trigonal Zinco (Zn), (hexagonal), a1 = C admio (Cd), a2 = a3 = c; = Quartzo (SiO2 ) = 90o , = 120o simples

1.1

Sistema c ubico

Especial aten ca o ser a dada ao sistema c ubico de empilhamento at omico. O par ametro cristalino e o lado da c elula unit aria c ubica. Outro coeciente que caracteriza os sistemas cristalinos e o Fator de Empacotamento, uma rela ca o entre o volume de material at omico e o volume da c elula unit aria. Al em disso, temos o N umero de Coordena ca o, que e o n umero de atomos vizinhos de cada posi c ao at omica. FE = 1.1.1 Sistema c ubico simples Volume de material at omico Volume da c elula unit aria

No sistema c ubico simples o empilhamento at omico ocorre com 1 atomo alocado em cada v ertice da c elula unit aria.

y x

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 z

y x

O par ametro cristalino e igual a 2R e o n umero de coordena c ao e 6. O fator de empacotamento e igual: 4 R3 FE = 3 = = 0, 52 3 (2 R) 6 1.1.2 Sistema C ubico de Corpo Centrado

No sistema c ubico de corpo centrada o empilhamento at omico ocorre com 1 atomo alocado em cada v ertice da c elula unit aria al em de um atomo posicionada exatamente no centro. z

x 4R 3 z

y x

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

4R O par ametro cristalino e igual a e o n umero de coordena c ao e 8. O fator de empa3 cotamento e igual: 4 2 R3 3 = 0, 68 F E = ( 3 )3 = 8 4R 3 1.1.3 Sistema C ubico de Face Centrada

No sistema c ubico de face centrada o empilhamento at omico ocorre com 1 atomo alocado em cada v ertice da c elula unit aria al em de um atomo no centro de cada face. z

x 2

2R

y x

O par ametro cristalino e igual a 2 R empacotamento e igual:

2 e o n umero de coordena c ao e 12. O fator de

4 4 R3 F E = ( 3 )3 = = 0, 74 3 2 2R 2

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

Cristalograa

A descri ca o da estrutura cristalina dos materiais e feita considerando-se uma nota ca o para: posi co es, dire c oes e planos.

2.1

Posi c oes cristalinas

As posi c oes cristalinas s ao pontos representados na c elula cristalina c ubica. O par ametro cristalino e a unidade de medida para representa c ao dessas posi c oes. z P4 P1 = 0; 0; 0 P3 P2 = 0; 1; 0 P3 = 0; 1; 1 P4 = 0; 0; 1 P8 P5 = 1; 0; 0 P1 P 7 P2 P6 = 1; 1; 0 y P7 = 1; 1; 1 P5 P8 = 1; 0; 1 P6 x As posi co es cristalinas auxiliam na determina ca o e desenho dos ndices das dire c oes e planos cristalinos. Al em das posi co es nos v ertices podemos ter intermedi arias, com fra co es do par ametro cristalino. z P1 P2 P3 P4 = 1/2; 1/2; 1/2 = 1/3; 0; 0 = 2/3; 1; 1 = 0; 1; 1/4

P3 P1 P4 y

P2 x

2.2

Dire c oes cristalinas

A dire ca o cristalogr aca e representada por um vetor entre duas posi co es cristalogr acas. O comprimento da proje ca o ortogonal sobre os eixos determina os coecientes que caracterizam a dire c ao cristalina. Essa medida e fornecida tendo como base o par ametro cristalino (dimens ao da c elula unit aria: a, b ou c). A representa c ao nal e feita considerando os menores valores inteiros. Os tr es ndices s ao representados em couchetes (n ao separados por v rgula). Dessa maneira [uvw], representam os menores inteiros proporcionais a proje ca o da dire ca o cristalina nos eixos x, y e z , respectivamente. Uma determinada proje ca o pode ter sentido contr ario ao do eixo que a suporta, dessa maneira o ndice e negativo, devendo ser representado com uma barra superior. Exemplicando [ 111] tem a proje ca o em x negativa, sentido contr ario ao eixo x.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 z z z

y x x

y x

Figura 1: Representa ca o das dire co es cristalina [100], [110] e [111] respectivamente

A determina c ao dos ndices da dire c ao pode ser feita considerando os acr escimos entre a posi ca o inicial e nal. Exemplicando: z Pi = 0; 0; 0 Pf = 1/2; 1; 0 = Pf Pi = 1/2; 1; 0 (o tamanho da proje ca o) multiplicando por dois (menores inteiros) obtem-se os ndices da dire c ao [120]

y x

Essa abordagem permite a determina c ao dos ndices da dire c ao cristalina representada em qualquer posi c ao da c elula unit aria. z Pi = 0; 1; 1 Pf = 1; 0; 1/2 = Pf Pi = 1; 1; 1/2 multiplicando por dois (menores inteiros) obtem-se os ndices da dire c ao [221]

y x

Para o desenho da dire c ao a partir dos ndices podemos usar o inverso do mesmo procedimento: z Dada a dire ca o [120]: Considerando a origem como ponto inicial: Pi = 0; 0; 0 = 1/2; 1; 0 ( ndices divididos por dois) Pf = Pi + = 1/2; 1; 0

y x

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

10

Quando a dire ca o tiver algum ndice negativo basta alterar o ponto inicial para o desenho se manter dentro da c elula unit aria. z Dada a dire ca o [ 12 2]: Considerando a origem como ponto inicial: Pi = 1; 0; 1 = 1/2; 1; 1 Pf = Pi + = 1/2; 1; 0 x

2.3

Planos cristalinos

A nota ca o para os planos utiliza os Indices de Miller, que s ao obtidos da seguinte maneira: Obt em-se as intersec co es do plano com os eixos; Obt em-se os inverso das intersec c oes; Multiplica-se para obter os menores n umeros inteiros. 1 ; Iz = 1. Sendo ainda que o plano e 2 paralelo ao eixo y, portanto n ao existe intercepto, ou o intercepto ocorre no innito (Iy = ). z 1 Para o plano da gura os interceptos s ao: Ix =

y 1/2

Calculamos os Indices de Miller: h= k= 1 1 = 1 =2 Ix 2 1 1 = =0 Iy

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 1 1 = =1 Iz 1

11

l=

O plano e caracterizado assim (sistema c ubico): ( h k l ). Para o exemplo temos: ( 2 0 1 ). Os plano frontais s ao: z z z

y x (100) x (010) Figura 2: Planos frontais

y x (001)

Da mesma maneira, os planos frontais negativos s ao: z z z

y x ( 100) x

x (0 10) Figura 3: Planos frontais negativos

(00 1)

Note que foi feito um deslocamento da origem para a visualiza c ao dos planos negativos. Os planos diagonais da c elula unit aria c ubica s ao: z z z

y x (1 1 1 ) x ( 111)

y x (1 11)

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 z z

12 z

y x (00 1) z x ( 1 11) z

y x (1 1 1)

y x

x ) ( 101 ( 1 1 1) Figura 4: Planos diagonais da c elula unit aria c ubica

O sistema formado por esses planos e a fam lia de planos representada por { 1 1 1 } : Um bom exerc cio e imaginar o s olido formado pela intersec c ao de todos os planos da fam lia { 1 1 1 } : z

x Figura 5: Todos os planos diagonais da c elula unit aria c ubica

Quando as interse c oes do plano com os eixos n ao s ao obvias, deve-se deslocar o plano at e obter as intersec co es corretas.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

13

z Ix = 1 I y = 1 Iz = h = 1; k = 1; l = 0 (1 10)

x Ou melhor, alterar a origem de posi ca o, n ao necessitando aumentar o desenho. z z

y x x

2.4

Exerc cios

(c) [0 12]; z

1) Desenhe as dire co es dentro de uma c elula unit aria c ubica: (a) [110]; (b) [ 1 21]; z z

y x x

y x

(d) [1 33];

(e) [ 1 11];

(f ) [ 122];

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 z z z

14

y x x

y x

(g) [1 2 3]; z

(h) [ 103]; z

(i) [0 10]. z

y x x

y x

2) Determine os ndices das dire co es mostradas nas c elulas unit arias c ubicas: z z z

y x x

y x

y x x

y x

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 z z z

15

y x x

y x

3) Determine os ndices de Miller dos planos mostrados na c elula unit aria: z

2 3

z

1 3

1 2

1 2

y x

1 2

y x

1 2

y x

4) Determine os ndices de Miller dos planos mostrados na c elula unit aria: z z z

y x x

y x

5) Desenhe numa c elula unit aria c ubica os seguintes planos cristalinos: (a) (0 1 1); (b) (11 2); (c) (10 2);

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 z z z

16

y x x

y x

(d) (1 31); z

(e) ( 11 1); z

(f ) (1 2 2); z

y x x

y x

(g) ( 12 3); z

(h) (0 1 3); z

(i) (0 30). z

y x x

y x

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

17

2.5

Densidade at omica planar

An alogo ao fator de empacotamento at omico, que corrensponde ` a densidade volum etrica de atomos, podemos denir a densidade at omica num determinado plano cristalino: DAP = area total de atomos area do plano

Para cada sistema cristalino existem planos especiais onde as densidades at omicas s ao m aximas. 2.5.1 C ubico simples

Para o sistema c ubico simples temos as faces como planos principais (fam lia 100):

R2 4 = = 0, 79 DAP = (2 R)2 4 4 2R

2.5.2

C ubico de corpo centrado

Para o sistema c ubico simples temos os planos das faces (fam lia {100}) e os planos diagonais (fam lia {110}):

Fam lia {100} R2 4 3 DAP = ( 4 )2 = = 0, 59 16 4R 3 4R 3

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

18

Fam lia {110} R2 R2 + 4 4 = 3 = 0, 83 DAP = 4 2R 4R 8 2 3 3 4 2R 3 4R 3 2.5.3 C ubico de face centrada

Dessa forma, o plano com a m axima densidade planar e o plano diagonal, da fam lia 110.

Para o sistema c ubico simples temos os planos das faces (fam lia {100}), os planos diagonais (fam lia {110}) e os planos diagonais do cubo (fam lia {111}):

Fam lia {100} R2 R2 + 4 4 DAP = ( )2 = 4 = 0, 79 2R 2

2R

Fam lia {110} R2 R2 +4 2 4 = DAP = = 0, 55 4 2 2 R 24 R 2

2R

4R

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

19

Fam lia {111}

4R

4R

R2 R2 3 +3 2 6 = DAP = = 0, 91 2 R 34 R 2 3 2

2R

4R

Dessa forma, o plano com a m axima densidade planar e o plano diagonal do cubo, fam lia {111}.

2.6

Densidade at omica linear

Comprimento total de atomos Comprimento de uma dire c ao

Similar ` a DAP pode-se denir a densidade at omica linear como: DAL =

Vamos apresentar a DAL para as dire c oes nos planos de m axima densidade de cada estrutura cristalina c ubica.

C ubica simples: fam lia <100> DAL = 2R 2R = 1, 0 2R

4R 3

C ubica corpo centrado: fam lia <111> DAL = 1, 0 2R 3

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

20

4R

4R

2R

C ubica corpo centrado: fam lia <110> DAL = 1, 0

4R

2.7

Planos e dire c oes compactos

A estrutura cristalina CFC e a mais densa do ponto de vista volum etrico. Por outro lado, em cada rede, existem planos com valores diferentes de DAP. Os planos compactos s ao aqueles com o valor maior de DAP para cada estrutura cristalina. As dire co es compactas est ao contidas nos planos compactos de cada estrutura cristalina. Para a estrutura cristalina CS e a fam lia de planos {100}, para a estrutura cristalina CCS e a fam lia de planos {110} e para a estrutura cristalina CFC e a fam lia de planos {111}. Os planos compctos e as dire co es compactas s ao fundamentais na deforma c ao mec anica dos materiais. Normalmente a deforma c ao mec anica ocorre atrav es do deslizamento de planos. Como os atomos est ao mais ligados nos planos compactos, o deslizamento ocorre entre esses planos, ou seja, num plano paralelo a esse plano compacto e no sentido da dire ca o compacta. Desse modo, os materiais que possuem a estrutura CFC, que tem a fam lia de planos {111} com DAP=0,91, tem muita facilidade de deforma ca o, relativamente as demais estruturas. Al em do DAP diferenciado, a fam lia {111} e composta por 8 planos, facilitando a deforma ca o em diversas dire co es (fam lia <110>) nesses planos.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

21

Caracteriza c ao da estrutura

A estrutura cristalina dos materiais e determinada experimentalmente pela difra c ao de raiosx. Quando um feixe de radia c ao incide sobre o material ele sofre uma interfer encia, e difratado, dependendo do angulo de incid encia e da densidade dos planos cristalinos at omicos. Esse efeito acontece por causa da proximidade entre os espa camentos interplanares e o comprimento de onda dos raios-x que e da ordem de 0,1 nm. A interfer encia pode ser construtiva ou destrutiva. Quando construtiva o feixe de raios difratados se apresentam em fase, possibilitando que a leitura da intensidade seja realizada.

3.1

Lei de Bragg

A rela ca o entre o angulo de incid encia dos raios-x, o comprimento da onda, a dist ancia interplanar do material e o tipo de interfer encia e usada numa express ao geom etrica chamada de Lei de Bragg .

Raios-X incidentes

Raios-X difratados

Planos at omicos

A B

dist ancia interplanar

A B

A lei de Bragg e denida considerando-se a necessidade dos feixes difratados estarem em fase. Dessa maneira, o caminho do feixe mais interno deve percorrer dist ancia multipla do comprimento de onda (n ): AB + BC = 2AB = 2 d sen

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

22

2 d sen = n

(Lei de Bragg )

Onde n e um n umero inteiro. Por outro lado, a dist ancia entre dois planos at omicos paralelos adjacentes pode ser calculado considerando os ndices de Miller (h, k, l) e o par ametro cristalino (a): a dhkl = h2 + k 2 + l 2

3.2

M etodos de difra c ao de raios-X

Existem dois m etodos: M etodo de Laue, onde uma amostra mono-cristalina e exposta a raios-X com v arios comprimentos de onda (poli-crom atico) num determinado angulo xo; Difrat ometro, mais moderno, onde uma amostra poli-cristalina em p o e exposta a raios-X monocrom atico. O angulo de incid encia varia continuamente e relaciona-se a intensidade percebida no feixe difratado.

3.3

Espectro de difra c ao

O resultado gr aco da caracteriza c ao difratom etrica e chamada do espectro de difra c ao. (110)

Intensidade relativa

(211)

(200)

30

40

50

60

70

80

90

100

Angulo de difra ca o 2 Figura 6: Padr ao de difra ca o para o ferro- (ferro CCC) policristalino.

Os picos no gr aco traduzem a intensidade do feixe de raios difratados considerando-se a densidade at omica planar. Dessa maneira, o pico com maior intensidade relativa e referente a difra ca o no plano compacto da estrutura cristalina do material caracterizado.

3.4

Exemplo de aplica c ao

1) Para o ferro CCC, calcular: (a) o espa camento interplanar, e (b) o angulo de difra c ao para o conjunto de planos (220). O par ametro cristalino do Fe e 0,2866 nm e a radia c ao

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

23

nomocrom atica utilisada tem um comprimento de onda igual a 0,1790 nm. Considerar a ordem de difra ca o igual a 1 (n = 1). Solu ca o: (a) O valor do espa camento interplanar dhkl pode ser determinado considerando-se a = 0, 2866 nm, e h = 2, k = 2, e l = 0, desde que se considere os planos (220) para o c alculo. Portanto: a 0, 2866 dhkl = = = 0, 1013 nm h2 + k 2 + l 2 22 + 22 + 02 (b) O valor de pode ser calculado agora considerando-se n = 1 (deex ao de primeira ordem): n (1)(0, 1790) sen = = = 0, 884 2dhkl (2)(0, 1013) = sen1 (0, 884) = 62, 13o O angulo de difra c ao e 2: 2 = (2)(62, 13) = 124, 26o 2) Dado o padr ao de difra ca o para o Alum nio (gr aco e tabela completa), determinar os coecientes dos planos at omicos identicados. Considerar radia ca o Cu K = 0, 154056 nm

Intensidade relativa

30

40

50

60

70

80

90

100

Angulo de difra ca o 2

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

24

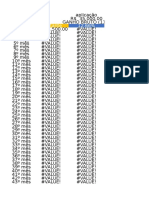

Tabela 1: Picos de difra ca o para o alum nio. Pico 2 1 38,5192 2 44,7651 3 65,1402 4 78,2641 5 82,4726 6 99,1140 7 112,0367 8 116,5898 9 137,4595

Solu ca o: O c alculo do par ametro cristalino poderia ser feito considerando-se qualquer pico resultante, evidentemente a resposta seria igual, independente do pico considerado. Pensando dessa maneira, podemos trabalhar com a Lei de Bragg e o c alculo da dist ancia entre planos quaisquer: 2 d sen = n (Lei de Bragg ) e dhkl = h2 a + k 2 + l2

a 2 sen = n h2 + k 2 + l 2 n sen = 2 2a h + k 2 + l2 O segundo lado da igualdade varia conforme o pico considerado no difratograma. Elevando ao quadrado: ( )2 ( )2 n sen = 2a h2 + k 2 + l 2 ( )2 n sen2 = 2 2a h + k 2 + l2 Considerando o primeiro membro igual a uma constante A: ( )2 n A= 2a sen2 h2 + k 2 + l 2 Com o c alculo do par ametro cristalino sendo feito: A= a= 2 A (1)

considerando difra c ao de primeira ordem, ou seja n = 1. Por outro lado, os planos cristalinos e a soma dos quadrados dos ndices podem ser:

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 Coecientes h2 + k 2 + l2 100 1 110 2 111 3 200 4 210 5 211 6 220 8 221 9 300 9 310 10 311 11 222 12 ... ...

25

Vamos procurar a constante A fazendo uma tabela da seguinte maneira: pico 2 1 2 3 4 5 6 ... ... ... sen2 sen2 2 sen2 3 sen2 4 sen2 5 sen2 6 sen2 8

Para o exemplo temos: pico 1 2 3 4 5 6 7 8 9 2 38,5192 44,7651 65,1402 78,2641 82,4726 99,1140 112,0367 116,5898 137,4595 sen2 0,1088 0,1450 0,2898 0,3983 0,4345 0,5792 0,6876 0,7238 0,8684 sen2 sen2 sen2 2 3 4 0,0544 0,0363 0,0272 0,0725 0,0483 0,0363 0,1449 0,0966 0,0725 0,1992 0,1328 0,0996 0,2173 0,1448 0,1086 0,2896 0,1931 0,1448 0,3438 0,2292 0,1719 0,3619 0,2413 0,1810 0,4342 0,2895 0,2171 sen2 5 0,0218 0,0290 0,0580 0,0797 0,0869 0,1158 0,1375 0,1448 0,1737 sen2 sen2 6 8 0,0181 0,0136 0,0242 0,0181 0,0483 0,0362 0,0664 0,0498 0,0724 0,0543 0,0965 0,0724 0,1146 0,0860 0,1206 0,0905 0,1447 0,1086

A constante A deve se repetir na tabela em todas as linhas, ou seja para todos os picos, mas n ao necessariamente em todas as colunas. Dessa maneira, observamos A = 0, 0363 (em negrito).

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

26

O par ametro cristalino pode ser calculado pela equa c ao 1: a= = 0, 154056 = 0, 4049 nm 2 0, 0363

A identica ca o dos picos pode ser feita dessa maneira: pico 1 2 3 4 5 6 7 8 9 2 38,5192 44,7651 65,1402 78,2641 82,4726 99,1140 112,0367 116,5898 137,4595 sen2 0,1088 0,1450 0,2898 0,3983 0,4345 0,5792 0,6876 0,7238 0,8684 sen2 h2 + k 2 + l 2 A 2,9972 3 3,9945 4 7,9835 8 10,9725 11 11,9697 12 15,9559 16 18,9421 19 19,9394 20 23,9229 24 (hkl) plano plano plano plano plano plano plano plano plano (111) (200) (220) (311) (222) (400) (331) (420) (422)

Representando no gr aco: (111)

Intensidade relativa

(200) (221) (331) (222) (400)

30

40

50

60

70

80

90

100

Angulo de difra ca o 2

3.5

Exerc cios

1) Dado o padr ao de difra c ao para o N quel (gr aco e tabela completa), determinar os coecientes dos planos at omicos identicados. Considerar radia c ao Cu K = 0, 154056 nm

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

27

Intensidade relativa

30

40

50

60

70

80

90

100

Angulo de difra ca o 2

Tabela 2: Picos de difra c ao para o n quel. Pico 2 1 44,53 2 51,89 3 76,45 4 93,01 5 98,51 6 122,12

2) Dado o padr ao de difra c ao para o Cobre (gr aco e tabela completa), determinar os coecientes dos planos at omicos identicados. Considerar radia c ao Cu K = 0, 154056 nm

Intensidade relativa

30

40

50

60

70

80

90

100

Angulo de difra ca o 2

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

28

Tabela 3: Picos de difra c ao para o cobre. Pico 2 1 43,16 2 50,30 3 73,99 4 89,85 5 95,03 6 116,92 7 136,59

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

29

4

4.1

Defeitos

Vac ancia

O n umero vac ancias de equil brio (Nv )para uma dada quantidade de material depende do aumento da temperatura de acordo com:

Nv = N e kT

Onde: N = n umero total de posi co es at omicas; Qv = energia requerida para forma c ao das vac ancias; T = temperatura absoluta (K); k = constante de Boltzmann; k = 1, 38 1023 J/atom-K; k= 8, 62 105 eV/atom-K.

Qv

Assim, o n umero de vac ancias varia exponencialmente com a temperatura. Para a maioria dos metais a fra c ao Nv /N na temperatura de fus ao (justamente abaixo) e 4 da ordem de 10 , o que indica que existe uma posi c ao na malha cristalina vazia em 10.000. 4.1.1 Exemplo de aplica c ao

Calcular o n umero de vac ancias de equil brio por metro c ubico de cobre a 1.000o C . A energia da forma ca o de vac ancia e 0,9 eV/atom; o peso at omico e a densidade do cobre (a 1.000o C ) s ao 63,5 g/mol e 8,4 g/cm3 , respectivamente. Solu c ao: Sendo: T = 1000 + 273 = 1.273 K a constante de Boltzmann por mol de atomos torna-se a constante dos gazes R; R = 8, 31 J/mol-K R = 1, 987 cal/mol-K Inicialmente, contudo, calcula-se o valor de N, o n umero de posi c oes at omicas por metro c ubico para o cobre:

N=

NA ACu

Onde: NA = n umero de Avogrado = 6, 023 1023 atomos/mol; = densidade = 8, 4 g/cm3 ; ACu = massa at omica = 63, 5 g/mol;

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012 (6, 023 1023 atomos/mol)(8, 4 g/cm3 )(106 cm3 /m3 ) = 8, 0 1028 atomos/m3 63, 5 g/mol

30

N=

Assim, o n umero de vac ancias a 1.000o C (1.273 K) e igual a: Qv kT Nv = N e [ ] 0, 9 eV 28 3 Nv = (8, 0 10 atomos/m ) exp (8, 62 105 eV /K )(1273 K ) 25 3 Nv = 2, 2 10 vac ancias/m 4.1.2 Exerc cios

1) Calcular a fra ca o de posi c oes at omicas que s ao vac ancias para o Chumbo na sua temo peratura de fus ao de 327 C. Assumindo a energia de forma c ao de vac ancia igual a 0,55 eV/ atomo. 2) Calcular o n umero de vac ancias por metro c ubico do ferro a 850 o C. A energia para a forma ca o de vac ancias e 1,08 eV/ atomo. Al em disso, a densidade e a massa at omica 3 para o ferro s ao 7,65 g/cm e 55,85 g/mol, respectivamente. 3) Calcular a energia para forma c ao de vac ancias na prata, dado que o n umero de vac ancias o 23 3 de equ libro a 800 C e 3, 6 10 m . A massa at omica e a densidade (a 800 o C) s ao, respectivamente, 107,9 g/mol e 9,5 g/cm 3 .

4.2

Solu c oes S olidas

As solu co es s olidas s ao formadas quando atomos de um elemento (soluto) s ao adicionados no material hospedeiro (solvente) e a estrutura cristalina original e mantida. 4.2.1 Condi c oes

Existem diversas condi co es para forma ca o de uma solu c ao s olida (substitucional ou intersticial): 1) Fator do tamanho at omico: quando a diferen ca entre tamanho for inferior a 15%; 2) Estrutura cristalina: quando os dois metais apresentarem a mesma estrutura cristalina; 3) Eletronegatividade: quanto mais um elemento for eletropositivo e o outro form mais eletronegativo, maior e a probabilidade da forma c ao de um composto intermet alico ao inv es da forma ca o de uma solu c ao s olida; 4) Val encia: com os outros fatores sendo iguais, um metal tem maior tend encia a se dissolver em outro metal de maior val encia que de outro de menor val encia.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

31

4.2.2

Exerc cio Eletronegatividade Val encia 1,9 +2

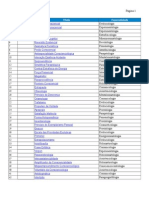

Elemento Raio At omico (nm) Estrutura cristalina Cu 0,1278 CFC C 0,071 H 0,046 O 0,060 Ag 0,1445 CFC Al 0,1431 CFC Co 0,1253 HC Cr 0,1249 CCC Fe 0,1241 CCC Ni 0,1246 CFC Pd 0,1376 CFC Pt 0,1387 CFC Zn 0,1332 HC CFC = C ubica de face centrada; CCC = C ubica de corpo centrado; HC = Hexagonal compacta.

1,9 1,5 1,8 1,6 1,8 1,8 2,2 2,2 1,6

+1 +3 +2 +3 +2 +2 +2 +2 +2

Quais desses elementos podem ser formadores com o cobre: 1) Uma solu c ao s olida substitucional com solubilidade completa? 2) Uma solu c ao s olida substitucional com solubilidade incompleta? 3) Uma solu c ao s olida interticial?

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

32

Composi c ao

1) Percentagem de massa m1 C1 = 100 ; onde: mi = massa do elemento na liga. m1 + m2 2) Percentagem de atomos nm1 m C1 = 100 ; onde: nm1 = 1 com m1 = massa do elemento em gramas e nm1 + nm2 A1 A1 = massa at omica. 3) Convers ao C1 A2 C1 = 100 C1 A2 + C2 A1 C2 A1 = C2 100 C1 A2 + C2 A1 C A1 C1 = 1 100 C1 A1 + C2 A2 C A2 C2 = 2 100 C1 A1 + C2 A2 Com: C1 + C2 = 100; C1 + C2 = 100

5.1

Exemplo

Determinar a composi c ao, em percentagem at omica, de uma liga que consiste de 97% de alum nio e 3% de cobre em massa. Solu c ao: com CAl = 97; CCu = 3 C A Al Cu 100 CAl = CAl ACu + CCu AAl (97)(63, 55 g/mol) CAl = 100 (97)(63, 55 g/mol) + (3)(26, 98 g/mol CAl = 98, 7 % at omica.

CCu =

CCu AAl 100 CCu AAl + CAl ACu (3)(26, 98 g/mol) CCu 100 = (3)(26, 98 g/mol) + (97)(63, 55 g/mol CCu = 1, 3 % at omica.

5.2

Exerc cios

1) Composi ca o em percentagem at omica para 30% Zn e 70% Cu em massa? 2) Composi ca o em percentagem de massa para 6% Pb e 94% Sn em at omica? 3) Calcular a composi ca o, em percentagem de massa, de uma liga consistindo de 218,0 kg de tit anio e 14,6 kg de alum nio e 9,7 kg de van adio. 4) Qual e a composi c ao, em percentagem at omica, de uma liga consistindo de 98 g de estanho e 65 g de chumbo? 5) Qual e a composi ca o, em percentagem at omica, de uma liga consistindo de 99,7 kg de cobre, 102 kg de zinco, e 2,1 kg de chumbo?

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

33

Diagramas de Fases

Os diagramas de fase ou de equil brio s ao gr acos bi ou tridimensionais que fornecem informa c oes sobre as condi c oes da forma ca o de ligas de acordo com a temperatura e propor co es.

6.1

Import ancia

D a informa c oes sobre microestrutura e propriedades mec anicas em fun c ao da temperatura e composi ca o; Permite a visualiza c ao da solidica c ao e fus ao; Prediz as transforma co es de fases; D a informa co es sobre outros fen omenos.

6.2

Limite de solubilidade

Quando misturamos dois materiais diferentes ( atomos diferentes) podemos ter: Solubilidade complesta: a mistura acontece em qualquer propor c ao; Solubilidade incompleta: a mistura acontece em determinadas propor c oes; Insolubilidade: a mistura n ao acontece, independente da propor ca o. O limite de solubilidade e a concentra ca o m axima de atomos de soluto que pode dissolverse no solvente, a uma dada temperatura, para formar uma solu c ao s olida. Quando o limite de solubilidade e ultrapassado forma-se uma segunda fase com composi c ao distinta

6.3

Fases

Fase e a por c ao homog enea de um sistema que tem caracter sticas f sicas e qu micas denidas. Considera c oes sobre as fases: Todo metal puro e uma considerado uma fase; Uma fase e identicada pela composi c ao qu mica e microestrutura; A intera c ao de 2 ou mais fases em um material permite a obten c ao de propriedades diferentes; poss vel alterar as propriedades do material alterando a forma e distribui c ao das E fases.

6.4

Diagramas

Os diagramas de fases ou de equil brios s ao mapas para a determina c ao das fases presentes para qualquer temperatura e composi c ao, desde que a liga esteja em equil brio. Termodinamicamente o equil brio e descrito em termos de energia livre. Dessa maneira, um sistema est a em equil brio quando a energia livre e m nima. O equil brio de fases e o reexo da const ancia das caracter sticas das fases com o tempo.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

34

6.5

Fases de equil brio e fases metaest aveis

Nas fases de equil brio as propriedades ou caracter sticas n ao mudam com o tempo. Geralmente s ao representadas nos diagramas por letras gregas. Ao contr ario, nas fases metaest aveis as propriedades ou caracter sticas mudam lentamente com o tempo, ou seja, o estado de equil brio n ao e nunca alcan cado. No entanto, n ao h a mudan cas muito percept veis com o tempo na microestrutura das fases metaest aveis.

6.6

Diagrama de equil brio para sistemas bin arios e isom orfos

O diagrama e dito isomorfo quando a solubilidade e completa. Nos metais o exemplo cl asico e a liga Cobre-N quel. 1500 1453 o C L quido

1400

Linha liquidus Temperatura (o C) 1300

+L Linha solidus

1200

1100 1085 o C

20 (Cu)

40 60 Composi c ao (% Ni em peso)

80

100 (Ni)

Figura 7: Diagrama de fases Cobre-N quel: diagrama isomorfo.

No diagrama de fases, a chamada linha liquidus divide a fase que e totalmente l quida das fases que contenham algum componente s olido. Da mesma maneira, a chamada linha solidus divide a fase que e totalmente s olida das fases que contenham componente l quido. No diagrama Cu N i pode-se notar que entre a linha liquidus e linha solidus temos uma fase somente, composta por + L (s olido + l quido). O s olido e uma mistura at omica de Cobre e N quel. Ele e uma solu c ao s olida substitucional com estrutura cristalina CFC, estrutura original dos dois metais, cobre e zinco.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

35

Por outro lado, o l quido L e uma solu ca o l quida homog enea composta por cobre e n quel. o O ponto de fus ao do cobre e do n quel est ao em destaque no diagrama, 1085 C e 1455o C respectivamente. Os metais puros se fundem (ou solidicam) numa temperatura determinada (num patamar de temperatura). Ao contr ario, as ligas met alicas, muito geralmente, se fundem (ou solidicam) num processo que envolve varia ca o de temperatura. Esse efeito causa o aparecimento das regi oes entre a linha solidus e a linha liquidus. Dessa maneira, a quantidade relativa de cada fase, s olido e l quido L, varia coma a temperatura, quanto mais pr oximo o ponto analisado estiver da linha solidus maior ser a a propor ca o de s olido , da mesma maneira quando mais pr oximo o ponto estiver da linha liquidus maior ser a a propor c ao de l quido L presente na mistura. Para esses caso, a determina ca o das quantidades relativas de cada fase e feita utilizandose a regra da alavanca. Para express ao os c alculos envolvidos vamos utilizar uma por ca o do diagrama Cu N i.

1350

L quido 1300 Linha da alavanca Temperatura (o C) +L 1250 B

1200

+L D E

1150 20

30 40 50 CL CO C Composi ca o (% Ni em peso)

Figura 8: Por ca o do diagrama Cu-Ni

6.6.1

Interpreta c ao dos diagramas de fase

Para um sistema bin ario em equil brio com composi ca o e temperatura conhecida podemos obter, pelo menos, tr es informa c oes: as fases que est ao presentes: no ponto B est ao presentes as fases l quido L e s olido .

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

36

a composi c ao dessas fases: a composi ca o da liga no ponto B e l quido L + s olido , em termos de % de Ni em peso temos o valor indicado na horizontal CO . J a a composi c ao de cada fase e fornecida com a ajuda da linha da alavanca, que e uma linha horizontal feita a partir do ponto analisado (ponto B no caso) e prolongada at e atingir as linhas limitrofes da regi ao do diagrama. Os pontos de intersec ca o observados fornecem a composi ca o. Dessa maneira, temos CL como sendo a composi c ao do l quido L, em termos de % de Ni em peso, e C como sendo a composi c ao do s olido , em termos de % de Ni em peso. as quantidades relativas de cada fase: para isso utilizamos a Regra da alavanca, que usa as semi-dist ancias indicadas na gura 8 como D e E , sendo: D = CO CL e E = C CO

As quantidades relativas dependem da rela c ao entre a semi-dist ancia oposta e a dist ancia total (soma das duas semi-dist ancias). Dessa maneira: quantidade relativa de l quido L = PL = E D+E D quantidade relativa de s olido = P = D+E

ou considerando a subtra ca o das composi c oes: C CO C CL CO CL P = C CL PL =

6.7

Desenvolvimento da microestrutura

O desenvolvimento da microestrutura na solidica c ao ou fus ao deve ser feito considerando uma velocidade adequadamente lenta para que as informa c oes obtidas no diagrama de equil brio sejam reais.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

37

1350

L quido

(46 Ni) 1300

L(35 Ni)

L (35 Ni)

a

Temperatura (o C) +L

L(32 Ni) b 1250 L(24 Ni) c d 1200

+L

(46 Ni) (43 Ni) L(32 Ni) e

(43 Ni) L(24 Ni) (35 Ni) 40 50

(35 Ni) 1150 20 30

Composi ca o (% Ni em peso) Figura 9: Desenvolvimento da estrutura

No ponto a da gura 9 a liga com 35% Ni est a totalmente na fase l quida, ou seja, temos uma fase somente, 100% L. Diminuindo a temperatura come ca o processo de solidica ca o (ponto b). No seio do l quido aparecem sementes que s ao os pontos iniciais para a solidica ca o do material. No ponto c temos uma quantidade relevante de material s olido , relativamente rico em Ni (43% Ni) com o l quido L de composi ca o 32% Ni. Pode-se utilizar a regra da alavanca para obter as quantidades relativas de cada fase, L e : C CO 43 35 = = 0, 73 (73%) C CL 43 32 CO CL 35 32 P = = = 0, 27 (27%) C CL 43 32 O nal da solidica c ao acontece na linha solidus, ponto d. E em temperaturas abaixo temos o material solidicado (ponto e), uma fase somente, 100% com 35% Ni. importante salientar que a composi E ca o sempre foi fornecida em quantidade de N quel, observando-se que o restante e Cobre. PL =

6.8

Diagrama Eut etico

A mistura de materiais diferentes formando ligas altera as propriedades at omicas, isso modica o ponto de fus ao, principalmente em ligas onde n ao existe solubilidade ou a solubilidade

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

38

na fase s olida e parcial. Nos diagramas eut eticos para uma determinada propor c ao, chamada de ponto eut etico, ou liga eut etica, a temperatura de fus ao e inferior a temperatura dos materiais puros. Al em disso, a fus ao e a solidica ca o da liga eut etica ocorre num patamar de temperatura, igual aos materiais puros. Nesse caso, duas fases s olidas se transformam em uma fase l quida na fus ao: + L Para se introduzir o diagrama eut etico vamos estudar o diagrama C admio-Bismuto, liga com insolubilidade completa, ou seja, em qualquer propor ca o n ao existe a mistura at omica na fase s olida. 400

Temperatura (o C)

321 o C Linha liquidus 300 L quido Linha liquidus 271 o C

200

Cd + L 144 o C

Bi + L

100

Linha solidus Cd + (Cd + Bi) Cd + Bi Bi + (Cd + Bi)

20 (Cd)

40 60 Composi c ao (% Bi em peso)

80

100 (Bi)

Figura 10: Diagrama de fases C admio-Bismuto: diagrama eut etico.

O diagrama eut etico tem algumas caracter sticas peculiares. Na gura 11 pode-se notar que no ponto eut etico (60% Bi) a linha liquidus toca a linha solidus, local onde ocorre a transforma c ao de fase Cd + Bi L. A linha eut etica e uma linha horizontal na temperatura eut etica (144o C) e sempre faz parte (ou nesse caso e totalmente) da linha solidus. As ligas com composi c ao inferior a liga eut etica s ao chamadas de ligas hipoeut eticas. Nessas ligas temos a forma c ao de s olido proeut etico, para o exemplo (gura 11 temos a forma c ao antecipada de Cd. Por outro lado, as ligas com composi c ao superior a liga eut etica s ao chamadas de ligas hipereut eticas. Nessas ligas o s olido proeut etico e Bi (para o exemplo). Quando do resfriamento abaixo da linha eut etica, nessas ligas (hipo e hipereut eticas), o l quido remanescente se transforma em s olido eut etico, uma combina c ao homog enea, mistura de Cd e Bi (para o exemplo).

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

39

6.8.1

Desenvolvimento da estrutura para ligas eut eticas

O desenvolvimento da estrutura para ligas eut eticas e peculiar. Pois por um lado, temos o s olido eut etico, que e uma mistura homog enea de dois constituintes, por outro lado, nas ligas hipo e hipereut eticas temos a forma ca o do s olido (s olido proeut etico) antes da rea c ao eut etica. 400

Temperatura (o C)

321 o C 300 L 200 Cd) E 100

Cd)

E (Cd + Bi)

L quido

271 o C

L

Cd + Bi

144 o C

Bi E

Bi

20 (Cd)

40 60 Composi c ao (% Bi em peso)

80

100 (Bi)

Figura 11: Diagrama de fases C admio-Bismuto: diagrama eut etico.

A forma c ao homog enea do s olido eut etico pode aparecer de diversas formas, geralmente em camadas sobrepostas, chamada de estrutura lamelar. As propriedades da liga eut etica tamb em s ao diferenciadas em rela c ao aos materiais puros. Dessa maneira, podemos ter um material mais resistente mec anicamente que seus componentes isolados. Dessa maneira, variando-se a composi ca o, indo das ligas hipoeut eticas at e as ligas hipereut eticas, podemos ter adequada varia c ao das propriedades desses s olidos. 6.8.2 Diagrama Cu-Ag

No diagrama eut etico Cobre-Prata podemos identicar regi oes com solubilidade parcial, ou seja, para determinadas composi c oes e temperaturas temos uma mistura at omica homog enea com atomos de cobre e atomos de prata.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

40

1200 1085 o C 1000 liquidus solidus Temperatura (o C) 800 +L 779 o C 8,0% 71,9% +L 91,2% liquidus

L quido 962 o C

600 solvus

400

20 (Cu)

40 60 Composi c ao (% Ag em peso)

80

100 (Ag)

Figura 12: Diagrama de fases Cobre-Prata A linha no diagrama que divide a regi ao com o s olido que e solu c ao ( e ) e a mistura desses dois s olidos e chamada de linha solvus como indicada na gura 12. Como an alise da microestrutura vamos usar a liga eut etica na temperatura imediatamente acima e imediatamente abaixo da temperatura eut etica. Imediatamente acima da temperatura eut etica temos 100% L com 71,9% de Ag. No ponto imediatamente abaixo da temperatura eut etica temos 100% de E (s olido eut etico), formado por uma mistura homog enea do s olido e do s olido . O s olido tem uma composi c ao de 8% de Ag e o s olido tem 91,2% de Ag. As quantidades relativas podem ser calculadas: P = 91, 2 71, 9 = 23, 2 91, 2 8, 0 71, 9 8, 0 P = = 76, 8 91, 2 8, 0

6.9

Exerc cios

1) Para o diagrama Sn-Pb, analisar a liga eut etica para temperatura imediatamente acima e imediatamente abaixo da temperatura eut etica.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

41

350 Temperatura (o C) 300 250

327 o C

L quido 200 150 100 50 19,2% +L 183 o C 61,9% +

232 o C +L 97,5%

20 (Pb)

40 60 Composi c ao (% Sn em peso)

80

100 (Sn)

Figura 13: Diagrama de fases Chumbo-Estanho

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

42

7

7.1

Propriedades Mec anicas dos Materiais

Ensaio de Tra c ao

Uma barra met alica submetida a um esfor co crescente de tra ca o sofre uma deforma ca o progressiva de extens ao (gura 14) . A rela c ao entre a tens ao aplicada ( = F/ area) e a deforma c ao linear espec ca ( = l /l ) de alguns a cos estruturais pode ser vista no diagramas tens ao-deforma c ao da gura 15.

Figura 14: Deforma ca o em um corpo de prova submetido ` a tra ca o

Figura 15: Diagrama tens ao-deforma ca o em escala real At e certo n vel de tens ao aplicada, o material trabalha no regime el astico-linear, isto e, segue a lei de Hooke e a deforma ca o linear espec ca e proporcional ao esfor co apli-

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

43

cado. A proporcionalidade pode ser observada (gura 16) no trecho retil neo do diagrama tens ao-deforma ca o e a constante de proporcionalidade e denominada m odulo de deforma ca o longitudinal ou m odulo de elasticidade. Ultrapassado o limite de proporcionalidade (fp), tem lugar a fase pl astica, na qual ocorrem deforma c oes crescentes sem varia ca o de tens ao (patamar de escoamento). O valor constante dessa tens ao e a mais importante caracter stica dos a cos estruturais e e denominada resist encia ao escoamento. Ap os o escoamento, a estrutura interna do a co se rearranja e o material passa pelo encruamento, em que se verica novamente a varia ca o de tens ao com a deforma ca o espec ca, por em de forma n ao-linear. O valor m aximo da tens ao antes da ruptura e denominada resist encia ` a ruptura do material. A resist encia ` a ruptura do material e calculado dividindo-se a carga m axima que ele suporta, antes da ruptura, pela area da se ca o transversal inicial do corpo de prova. Observa-se que fu e calculado em rela ca o ` a area inicial, apesar de o material sofrer uma redu c ao de area quando solicitada ` a tra c ao. Embora a tens ao verdadeira deva ser calculada considerando-se a area real, a tens ao tal como foi denida anteriormente e mais importante para o engenheiro, pois os projetos s ao feitos com base nas dimens oes iniciais. Em um ensaio de compress ao, sem a ocorr encia de ambagem, obt em-se um diagrama tens ao-deforma ca o similar ao do ensaio de tra c ao.

Figura 16: Diagrama tens ao-deforma c ao dos a cos estruturais, em escala deformada 7.1.1 Exerc cios

1) Uma pe ca de Cobre originalmente com 305 mm de comprimento e tracionada com uma tens ao de 276 MPa. Se a deforma c ao e inteiramente el astica, qual ser a o alongamento resultante? (ECu =110 GPa) l Dado a lei de Hooke: = E , substituindo a deforma c ao espec ca: = lo l resulta: = E lo lo (276 M P a)(305 mm) isolando: l = e calculando: l = = 0, 77 mm E 110 103 M P a

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

44

2) Um corpo de prova de alum nio com uma se c ao retangular de 10 mm x 12,7 mm e tracionado com uma carga de 35.500 N, produzindo uma deforma c ao el astica. Calcular a deforma c ao espec ca resultante. (EAl =69 GPa) 3) Um corpo de prova cil ndrico de uma liga de tit anio tem seu m odulo de elasticidade igual a 107 GPa e um di ametro original de 3,8 mm que ser a deformado elasticamente quando uma carga de 2000 N e aplicada. Calcular o comprimento m aximo do corpo de prova antes da deforma c ao provocada de 0,42 mm. 4) Um barra de a co de 100 mm de comprimento e uma se c ao quadrada de 20 mm e tracionada com uma carga de 89.000 N, sofrendo um alongamento de 0,10 mm. Calcular o m odulo de elasticidade do a co assumindo a deforma ca o como inteiramente el astica. 5) Considerar um cabo cil ndrico de tit anio com 3 mm de di ametro e 2,5 104 mm de comprimento. Calcular o alongamento quando uma carga de 500 N e aplicada. Assumir que a deforma ca o e totalmente el astica. 6) Para uma liga de bronze, a tens ao que a deforma ca o pl astica inicia e 275 MPa e o m odulo de elasticidade igual a 115 GPa. (a) Qual e a m axima carga que um corpo de prova pode receber sem deforma c ao pl astica com uma area transversal de 325 mm2 ? (b) Se o tamanho original e 115 mm, qual e o m aximo comprimento que o corpo de prova pode ser alongado sem causar deforma c ao pl astica? 7) Para o diagrama de tens ao-deforma ca o do corpo de prova de bronze (gura 7): (a) Qual e o m odulo de elasticidade. (b) Qual e a tens ao do limite de proporcionalidade. (c) Qual e a m axima carga que pode ser suportada por uma pe ca cil ndrica tendo um di ametro original de 12,8 mm. (d) A altera ca o no comprimento de um pe ca originalmente com 250 mm sendo sujeita a uma tens ao de tra c ao de 345 MPa.

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

45

8) Um esp ecime de alum nio com di ametro de 12,8 mm e um comprimento de 50,8 mm e ensaiado sob tra ca o. Os resultados de carga e alongamento s ao apresentados a seguir. Carga (N) Comprimento (mm) 0 50,800 7.330 50,851 15.100 50,902 23.100 50,952 30.400 51,003 34.400 51,054 38.400 51,308 41.300 51,816 44.800 52,832 46.200 53,848 47.300 54,864 47.500 55,880 46.100 56,896 44.800 57,658 42.600 58,420 36.400 59,182 Fratura (a) Plotar os dados obtidos de tens ao versus deforma ca o espec ca. (b) Calcular o m odulo de elasticidade; (c) Determinar a resist encia limite para uma deforma ca o espec ca de 0,002. (d) Determinar o resist encia m axima para a liga. (e) Qual e a ductibilidade (aproximada), em percentual de alongamento? (f) Calcular o m odulo de resili encia (Capacidade do material de absorver energia ( quando deformado elastica2 ) y . mente) Ur = 2E

Prof. Evandro Bittencourt - Ci encias dos Materiais - 2012

46

9) Uma amostra de ferro fundido d uctil com se c ao retangular de 4,8 mm X 15,9 mm e deformado sob tra ca o. Usando os dados de carga-deforma ca o abaixo responda as quest oes. Carga (N) Comprimento (mm) 0 75,000 4.740 75,025 9.140 75,050 12.920 75,075 16.540 75,113 18.300 75,150 20.170 75,225 22.900 75,375 25.070 75,525 26.800 75,750 28.640 76,500 30.240 78,000 31.100 79,500 31.280 81,000 30.820 82,500 29.180 84,000 27.190 85,500 24.140 87,000 18.970 88,725 Fratura (a) Plotar os dados obtidos de tens ao versus deforma ca o espec ca. (b) Calcular o m odulo de elasticidade; (c) Determinar a resist encia limite para uma deforma ca o espec ca de 0,002. (d) Determinar o resist encia m axima para a liga. (e) Qual e a ductibilidade, em percentual de alongamento? (f) Calcular o m odulo de resili encia. (g) Estimar o m odulo de tenacidade.

Você também pode gostar

- AI - FGV - Contratos - Barbara CoradelloDocumento4 páginasAI - FGV - Contratos - Barbara CoradelloBarbara Marques67% (3)

- Associação de Elementos Estruturais - Fundamentos UftDocumento87 páginasAssociação de Elementos Estruturais - Fundamentos UftGabriel Luan Paixão Mota100% (1)

- Associação de Elementos Estruturais - Fundamentos UftDocumento87 páginasAssociação de Elementos Estruturais - Fundamentos UftGabriel Luan Paixão Mota100% (1)

- 6a02ed6e170f69d1f508aaf084ace1dfe7756ae9fbee7b1b53d9847dbf4f71d674aa007288b0b747eefd2ad9e6c50d544fe95588e9e03cdde69aa2e605a52795Documento4 páginas6a02ed6e170f69d1f508aaf084ace1dfe7756ae9fbee7b1b53d9847dbf4f71d674aa007288b0b747eefd2ad9e6c50d544fe95588e9e03cdde69aa2e605a52795Maria Aparecida Soares Oliveira67% (3)

- Overlord - Volume 14 - A Bruxa Do Reino em Ruínas - Black PDFDocumento446 páginasOverlord - Volume 14 - A Bruxa Do Reino em Ruínas - Black PDFHenrique Souto75% (4)

- Ebook de Musica Liturgica Do Alfredo Votta para o Congresso Online de LiturgiaDocumento82 páginasEbook de Musica Liturgica Do Alfredo Votta para o Congresso Online de LiturgiaThiago FariasAinda não há avaliações

- Um Ábaco para Pré-Dimensionamento de Seções de Coberturas em Arco Treliçadas de Perfis Formados A FrioDocumento4 páginasUm Ábaco para Pré-Dimensionamento de Seções de Coberturas em Arco Treliçadas de Perfis Formados A Friovitor_alberto_7100% (1)

- As 7 Leis Do Universo de Brian TracyDocumento2 páginasAs 7 Leis Do Universo de Brian TracyNana DaminoAinda não há avaliações

- All Tomorrows TraduçãoDocumento116 páginasAll Tomorrows TraduçãoJoaoLopesAinda não há avaliações

- A Fé de Bergoglio Por Bergoglio - Estudando o Pensamento Do Santo Padre - Gabriel MotaDocumento186 páginasA Fé de Bergoglio Por Bergoglio - Estudando o Pensamento Do Santo Padre - Gabriel MotaGabriel LuanAinda não há avaliações

- Serviços BRKDocumento3 páginasServiços BRKGabriel Luan Paixão MotaAinda não há avaliações

- Peso de VidroDocumento1 páginaPeso de VidroGabriel Luan Paixão MotaAinda não há avaliações

- Peso de ParedesDocumento1 páginaPeso de ParedesGabriel Luan Paixão MotaAinda não há avaliações

- Ligação BRKDocumento1 páginaLigação BRKGabriel Luan Paixão MotaAinda não há avaliações

- EstruturasMetálicas VigasdeAlmaCheiaDocumento68 páginasEstruturasMetálicas VigasdeAlmaCheiaAnonymous B6ewOobgzgAinda não há avaliações

- Novena de NatalDocumento25 páginasNovena de NatalGabriel Luan Paixão MotaAinda não há avaliações

- Formação IX - Curso de Acólitos e Coroinhas - Paróquia Mãe RainhaDocumento17 páginasFormação IX - Curso de Acólitos e Coroinhas - Paróquia Mãe RainhaGabriel Luan Paixão MotaAinda não há avaliações

- Sobre o Perniciosíssimo Erro Do Laicismo - Pe. Thomas Pegues, OPDocumento29 páginasSobre o Perniciosíssimo Erro Do Laicismo - Pe. Thomas Pegues, OPGabriel Luan Paixão MotaAinda não há avaliações

- Santo Tomás de Aquno em São João Paulo IIDocumento15 páginasSanto Tomás de Aquno em São João Paulo IIGabriel Luan Paixão MotaAinda não há avaliações

- Tabela Projeção FoxtraderxDocumento4 páginasTabela Projeção FoxtraderxGabriel Luan Paixão MotaAinda não há avaliações

- Prep Morte2004Documento403 páginasPrep Morte2004Gelson Luiz MikuszkaAinda não há avaliações

- Atalhos REVITDocumento2 páginasAtalhos REVITGabriel Luan Paixão Mota0% (1)

- Aula 05 - Sistemas Estruturais (ARQ UFT)Documento11 páginasAula 05 - Sistemas Estruturais (ARQ UFT)Gabriel Luan Paixão MotaAinda não há avaliações

- Coeficiente de Forma ExternoDocumento2 páginasCoeficiente de Forma ExternoGabriel Luan Paixão MotaAinda não há avaliações

- Lançamento de Pilares Com Detalhamento Contínuo No Lance - QiSuporteDocumento1 páginaLançamento de Pilares Com Detalhamento Contínuo No Lance - QiSuporteGabriel Luan Paixão MotaAinda não há avaliações

- Procedimento USO DO SOLO - Resolve PalmasDocumento1 páginaProcedimento USO DO SOLO - Resolve PalmasGabriel Luan Paixão MotaAinda não há avaliações

- Atalhos Revit PDFDocumento4 páginasAtalhos Revit PDFAngela Garcia100% (2)

- Aula 03 - Fundamentos Da Análise Estrutural (ARQ UFT)Documento22 páginasAula 03 - Fundamentos Da Análise Estrutural (ARQ UFT)Gabriel Luan Paixão Mota100% (1)

- Aula 03a - UFT (10.12)Documento46 páginasAula 03a - UFT (10.12)Gabriel Luan Paixão MotaAinda não há avaliações

- Projeto de Esgoto DomiciliarDocumento2 páginasProjeto de Esgoto DomiciliarGabriel Luan Paixão MotaAinda não há avaliações

- Aula 05 - Fundamentos Da Análise Estrutural (ARQ UFT)Documento19 páginasAula 05 - Fundamentos Da Análise Estrutural (ARQ UFT)Gabriel Luan Paixão MotaAinda não há avaliações

- Plano de Ensino - Estruturas de Concreto e Aço - 2018.2 (UFT)Documento4 páginasPlano de Ensino - Estruturas de Concreto e Aço - 2018.2 (UFT)Gabriel Luan Paixão MotaAinda não há avaliações

- Catálogo Telha Fibrocimento 4mm - BrasilitDocumento4 páginasCatálogo Telha Fibrocimento 4mm - BrasilitGabriel Luan Paixão MotaAinda não há avaliações

- Indicest PDFDocumento6 páginasIndicest PDFRenatoAinda não há avaliações

- Cobertura Roll OnDocumento7 páginasCobertura Roll OnGabriel Luan Paixão MotaAinda não há avaliações

- Tromb Veia Dors PDFDocumento5 páginasTromb Veia Dors PDFSarah BalzaniAinda não há avaliações

- O Sacerdote Da Casa de MicaDocumento59 páginasO Sacerdote Da Casa de MicaPrSérgio Pereira0% (1)

- Prod Multimedia3Documento7 páginasProd Multimedia3patrick monteiroAinda não há avaliações

- Avancos em Nutricao Mineral de RuminantesDocumento36 páginasAvancos em Nutricao Mineral de RuminantesMaria JuliaAinda não há avaliações

- Kelly Patricia (Passos Do Silencio)Documento21 páginasKelly Patricia (Passos Do Silencio)altair_alves_5Ainda não há avaliações

- BCG 3815 - Manual de InqueritoDocumento11 páginasBCG 3815 - Manual de InqueritoLevergerAinda não há avaliações

- Aula 2 - Mix de MarketingDocumento23 páginasAula 2 - Mix de MarketingRodrigo Ribeiro100% (1)

- Ancorando Os 144 Raios de Alfa e OmegaDocumento3 páginasAncorando Os 144 Raios de Alfa e OmegaClarindo Gouveia100% (1)

- Filo NematodaDocumento8 páginasFilo NematodaHyngrid HevilynAinda não há avaliações

- Seja A Pessoa Que Deus Quer UsarDocumento10 páginasSeja A Pessoa Que Deus Quer UsaredbotelhoAinda não há avaliações

- Piano-Ituiutaba-eBook CadernosMusicais v12 t2Documento86 páginasPiano-Ituiutaba-eBook CadernosMusicais v12 t2Luiza MathiasAinda não há avaliações

- AngelaDocumento11 páginasAngelaÂngela AllvesAinda não há avaliações

- Avaliação Final - Conteúdos Transversais - Desigualdade SocialDocumento10 páginasAvaliação Final - Conteúdos Transversais - Desigualdade SocialpaulorodolfoigAinda não há avaliações

- Aula Experimental No Ensino-Aprendizagem Da Química - O Que Pensam Os ProfessoresDocumento16 páginasAula Experimental No Ensino-Aprendizagem Da Química - O Que Pensam Os ProfessoresrejaneAinda não há avaliações

- O Lazer Da FormigaDocumento4 páginasO Lazer Da FormigaVera Lucia Aparecida Trindade DiasAinda não há avaliações

- Coesão TextualDocumento2 páginasCoesão TextualMarilia de Melo Costa100% (1)

- Atos Profeticos - Pr. Ciro OtavioDocumento88 páginasAtos Profeticos - Pr. Ciro OtavioAline OliveiraAinda não há avaliações

- SatiraDocumento151 páginasSatiraSávio Diniz FejoliAinda não há avaliações

- Ebook Completo A Criança e A Cidade - Participação Infantil Na Construção de Políticas PúblicasDocumento130 páginasEbook Completo A Criança e A Cidade - Participação Infantil Na Construção de Políticas PúblicasEdson Leite100% (1)

- Padre Mario Da LixaDocumento4 páginasPadre Mario Da LixaAgr D. Dinis-odivelas Pombais100% (1)

- Curso Dos 5 Poderes Dos EmpáticosDocumento27 páginasCurso Dos 5 Poderes Dos Empáticosantonio_felix_8100% (1)

- 02 Dimensões Psicológicas Da Educação FísicaDocumento3 páginas02 Dimensões Psicológicas Da Educação FísicaCleon SilvaAinda não há avaliações

- Lista Verbetes DownloadDocumento158 páginasLista Verbetes DownloadWallancy NunesAinda não há avaliações

- Livro Dos Salmos Ou Salterio PDFDocumento332 páginasLivro Dos Salmos Ou Salterio PDFTita Faleiro JahnAinda não há avaliações

- Artigo Fitoterápico Pelargonium SidoidesDocumento19 páginasArtigo Fitoterápico Pelargonium Sidoidesallissonpopolin100% (2)