Escolar Documentos

Profissional Documentos

Cultura Documentos

Lote Economico 5

Enviado por

Bruno CeseTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Lote Economico 5

Enviado por

Bruno CeseDireitos autorais:

Formatos disponíveis

1

Universidade Estadual Paulista

Programa de Ps-Graduao em

Engenharia de Produo

Paulo Csar Chagas Rodrigues

A GESTO DE ESTOQUES EM SISTEMAS PRODUTIVOS ENGINEERING-TO-

ORDER E MAKE-TO-STOCK: ESTUDO DE CASOS EM EMPRESAS DO

SETOR GRFICO

Dissertao de Mestrado

Bauru

Dezembro, 2008

2

Paulo Csar Chagas Rodrigues

A GESTO DE ESTOQUES EM SISTEMAS PRODUTIVOS ENGINEERING-TO-

ORDER E MAKE-TO-STOCK: ESTUDO DE CASOS EM EMPRESAS DO

SETOR GRFICO

Dissertao apresentada ao programa

de Ps-Graduao em Engenharia de

Produo da Universidade Estadual

Paulista como requisito parcial para

obteno do grau de Mestre em

Engenharia de Produo

Orientador: Prof. Dr. Otvio Jos de Oliveira

Bauru

Dezembro, 2008

3

Diviso Tcnica de Biblioteca e Documentao

UNESP Campus de Bauru

Rodr i gues, Paul o Csar Chagas.

A gesto de estoques em sistemas produtivos

Engineering-To-Order e Make-To-Stock : estudo de casos

em empresas do setor grfico / Paulo Csar Chagas

Rodrigues. Bauru, 2008.

97 f .

Or i ent ador : Ot vi o J os de Ol i vei r a

Di sser t ao ( Mest r ado) Uni ver si dade Est adual

Paul i st a. Facul dade de Engenhar i a de Baur u, Baur u,

2008

1. Gest o de est oques. 2. Pl anej ament o e cont r ol e

da pr oduo. 3. Make- To- St ock. 4. Engi neer - To- Or der .

I . Uni ver si dade Est adual Paul i st a. Facul dade de

Engenhar i a de Baur u. I I . T t ul o.

Fi cha cat al ogr f i ca el abor ada por Mar i st el a Br i chi Ci nt r a CRB 5046

4

5

Dedico este trabalho

a minha esposa Snia,

a minha me Ivanice,

a minha irm Giovana e

ao meu filho Kaic

pelo amor, compreenso e alegria.

6

AGRADECIMENTOS

Tenho a convico de que a nica forma de construirmos conhecimento e um

Brasil melhor atravs da coletividade, da humildade e companheirismo.

Nada construdo neste mundo sem a unio de esforos e senso de equipe.

Neste perodo de elaborao da dissertao tive o privilgio de trabalhar e

conviver com pessoas excepcionais, cujo empenho e dedicao iro balizar

minha vida daqui por diante.

Agradeo a minha famlia por todo o sacrifcio que sempre fizeram por mim.

A meu colega, professor e orientador, professor Dr. Otvio J os de Oliveira, que

possibilitou a oportunidade de uma aplicao prtica desta dissertao

acompanhando toda a realizao deste trabalho.

A todos os colegas, professores e funcionrios da Faculdade de Engenharia de

Bauru, que direta ou indiretamente contriburam para a concretizao desta

dissertao.

Aos meus colegas e amigos de Mestrado Akira, Alessandra, Alexandre Benedetti,

Alexandre Brustello, Andr Telli, ngela, Ariane, Camila Serra, Clia Graminha,

Carlos Eduardo, rica, Fernanda, Francisco, Gustavo, J eniffer, J oo Pedro,

J ovita, J os Serra, Ricardo, Silvia, Simone, Tatiene, Thais, Vagner Boer, Valdenei

e os que nos deram ou no o prazer de conviver juntos e que por ventura tenha

esquecido.

E a todos que porventura venha a esquecer de mencionar, mas que de alguma

forma direta ou indiretamente contriburam para a elaborao desta dissertao.

Agradecer tambm a CAPES por seu apoio financeiro, que serviu como um

incentivador a minha total dedicao ao programa de Mestrado e a minha

pesquisa.

A Deus por mais esta excelente experincia em minha vida.

7

Fazer da interrupo um caminho novo,

fazer da queda, um passo de dana,

do medo, uma escada,

do sonho, uma ponte,

da procura, um encontro.

Fernando Pessoa

8

RESUMO

As organizaes industriais vm adotando modelos produtivos que priorizam a

reduo de custos e aumento da qualidade de seus processos e produtos. Neste

contexto a otimizao e racionalizao da gesto de estoques uma grande

oportunidade para estas empresas conquistarem estes objetivos.

Para a realizao desta pesquisa optou-se pela metodologia de estudo de casos

mltiplos (dois casos), para atender o objetivo de analisar a gesto de estoques

em duas empresas do setor grfico localizadas na regio de Bauru, na qual uma

adota o sistema produtivo Engineering-To-Order (ETO) e a outra o sistema

produtivo Make-To-Stock (MTS). O qual foi alcanado por meio da triangulao

dos meios de coleta de dados, ou seja, entrevista semi-estruturada, anlise

documental e observao in-loco e estes tiveram como embasamento o

referencial terico.

Por meio da triangulao das informaes obtidas durante a coleta de dados,

pde-se elaborar a descrio da gesto de estoques e do sistema produtivo

adotado em cada uma das empresas apresentadas nos estudos de caso e a

anlise cruzada. Aps estes procedimentos foi elaborada a anlise da influncia

do sistema produtivo sobre a gesto de estoques, no qual foram analisados os

seguintes itens: produo, previso de demanda, sazonalidade, layout, gesto de

estoques, setup, logstica de suprimentos e logstica de distribuio.

Durante a anlise a anlise da influncia do sistema produtivo sobre a gesto de

estoques pde-se observar algumas diferenas em relao literatura

pesquisada, so elas: Logstica de suprimentos, distribuio, gesto de estoques,

sistemas produtivos Make-To-Stock e Engineering-To-Order.

Palavras-chave: Gesto de estoques; Planejamento e Controle da Produo;

Make-To-Stock; Engineering-To-Order; Previso de demanda.

9

ABSTRACT

Industrial organizations are adopting productive models that prioritize the reduction

of costs and increase the quality of their processes and products. In this context

the optimization and streamlining the inventory management is a great opportunity

for these companies conquer these goals.

To achieve this research methodology was chosen for the study of multiple cases

(two cases), to meet to evaluate the inventory management in two companies in

the sector chart located in the region of Bauru, in which one adopts the production

system Engineering-To-Order (ETO) and the production system Make-To-Stock

(MTS). Which was achieved by means of triangulation of data collection, i.e., semi-

structured interviews, document analysis and observation in loco and they were

light as the theoretical framework.

Through triangulation of information obtained during data collection, it was

possible to develop a description of the inventory management and the production

system used in each of the companies presented in case studies and cross-

examination. After these procedures were developed to analyze the influence of

the production system on the inventory management, which were analyzed in the

following: production, estimates of demand, seasonality, layout, inventory

management, setup, logistics supplies and logistics of distribution.

While reviewing the analysis of the influence of the production system on the

management of inventories could be observed some differences in relation to the

literature, they are: Logistics supply, distribution, inventory management,

production systems Make-To-Stock and Engineering-To-Order.

Keywords: inventory management, Planning and Control of Production, Make-To-

Stock; Engineering-To-Order; forecast demand.

10

LISTA DE ILUSTRAES

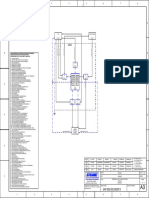

Figura 1: Esquema metodolgico de conduo da pesquisa ................................ 19

Figura 2: Grfico da curva do custo total ............................................................... 29

Figura 3: Exemplificao da curva ABC ................................................................ 31

Figura 4: Formas de resposta demanda dos sistemas de produo .................. 35

Figura 5: Quadro das descries dos mtodos qualitativos .................................. 38

Figura 6: Quadro das descries dos mtodos quantitativos ................................ 39

Figura 7: Viso geral das atividades do PCP ........................................................ 40

Figura 8: Quadro das vantagens e desvantagens dos arranjos fsicos ................. 43

Figura 9: Roteiro de fabricao de cadernos universitrios .................................. 49

Figura 10: Representatividade em % da quantidade de modelos ......................... 50

Figura 11: Processo de fabricao de cadernos na Unidade I .............................. 53

Figura 12: Processo de corte do papel em bobina na Unidade I ........................... 54

Figura 13: Processo impresso off-set na Unidade I ............................................. 54

Figura 14: rea de estocagem e fabricao de cadernos na Unidade I ................ 55

Figura 15: Processo de fabricao de cadernos na Unidade II ............................. 56

Figura 16: Processo de impresso das folhas pautadas na Unidade I .................. 57

Figura 17: Processo de corte, furao e separao das folhas pautadas ............. 57

Figura 18: rea de estocagem e fabricao de cadernos na Unidade II ............... 58

Figura 19: Fluxo do processo Make-To-Stock da empresa ................................... 59

Figura 20: Processo de fabricao de notas fiscais .............................................. 65

Figura 21: Impresso das notas fiscais na off-set ................................................. 65

Figura 22: Alceamento das notas fiscais ............................................................... 66

Figura 23: Fluxo do processo Engineering-To-Order da empresa ........................ 69

11

LISTA DE ABREVIAES E SIGLAS

ABIGRAF Associao Brasileira da Indstria Grfica

ABML Associao Brasileira de Movimentao e Logstica

ABNT Associao Brasileira de Normas Tcnicas

AEP Associao Empresarial de Portugal

ATO Assembly-To-Order

BNDES Banco Nacional de Desenvolvimento Econmico e Social

CEP Controle Esttico de Processo

CIESP Centro das Indstrias do Estado de So Paulo

CIM Computer Integrated Manufacturing

CPM Critical Path Method

CRP Capacity Requirements Planning

DBR Drum-Buffer-Rope

DRP Distribution Requirement Planning

EADI Estao Aduaneira do Interior

EOQ Economic Order Quality

EPQ Economic Production Quality

ERP Enterprise Resource Planning

ETO Engineering-To-Order

FIFO First In First Out

IBGE Instituto Brasileiro de Geografia e Estatstica

INEP Instituto Nacional de Estudos e Pesquisas Educacionais Ansio

Teixeira

J IT J ust-In-Time

J UCESP J unta Comercial do Estado de So Paulo

LEC Lote Econmico de Compra

LEP Lote Econmico de Produo

LIFO Last In First Out

MFV Mapeamento do Fluxo de Valor

MPS Master Production Schedule

MRP Material Requirement Planning

MRP II Manufacturing Resource Planning

MTO Make-To-Order

12

MTS Make-To-Stock

OPT Optimized Production Technology

PCP Planejamento e Controle da Produo

PDCA Plan, Do, Check, Action

PEPS Primeiro que Entra Primeiro que Sai

PERT Program Evaluation and Review Technique

PMP Plano Mestre de Produo

RCCP Rough Cut Capacity Planning

SAP Sistemas de Administrao da Produo

SCM Supply Chain Management

SFC Shop Floor Control

S&OP Sales & Operations Planning

TMP Tempos e Mtodos Produtivos

TOC Theory of Constraints

TPC Tambor-Pulmo-Corda

TQC Crculo de Qualidade Total

UEPS ltimo que Entra Primeiro que Sai

WLC Workload Control

WIP Work In Process

13

SUMRIO

1 INTRODUO ......................................................................................... 14

1.1 Objetivo ................................................................................................... 15

1.2 Justificativa ............................................................................................. 15

1.3 Metodologia cientfica ............................................................................ 17

1.4 Estrutura da dissertao ........................................................................ 20

2 ADMINISTRAO DE MATERIAIS ......................................................... 22

2.1 Lote econmico ...................................................................................... 25

2.2 Curva ABC ............................................................................................... 31

2.3 Sistemas de controles de estoques ...................................................... 32

2.3.1 Sistema duas gavetas .............................................................................. 32

2.3.2 Sistema de mximos e mnimos ............................................................... 32

2.3.3 Sistema de revises peridicas ................................................................ 33

2.4 Polticas de gesto de estoques ........................................................... 34

2.5 Previso de demanda ............................................................................. 37

2.6 Planejamento e Controle da Produo (PCP) ...................................... 39

2.7 Arranjo fsico (Layout) ........................................................................... 41

2.8 Logstica .................................................................................................. 43

3 ESTUDOS DE CASO ............................................................................... 46

3.1 Critrios de escolha dos casos ............................................................. 46

3.2 Empresa A ............................................................................................... 47

3.3 Empresa B ............................................................................................... 60

3.4 Anlise cruzada dos casos .................................................................... 70

3.5 Influncia da estratgia do sistema produtivo ..................................... 76

4 CONCLUSO........................................................................................... 84

REFERNCIAS BIBLIOGRFICAS ..................................................................... 88

APNDICE A ........................................................................................................ 94

14

1 INTRODUO

As corporaes veem-se obrigadas a se desenvolverem tecnolgica e

gerencialmente para aumentar seus ganhos e, consequentemente, ampliar o seu

mercado consumidor.

Os modelos de gesto de estoques se diferenciam pelo grau com que as variveis

representam a realidade, como, por exemplo, volume e tamanho da carga

armazenada, lote econmico de compra e produo e previso da demanda.

As empresas mais preocupadas com a gesto de estoques levam em conta

aspectos, como taxa de produo/recebimento de materiais, incertezas na demanda

e nos prazos, variaes de preo/custo em funo da quantidade

comprada/produzida, nmero de centros de distribuio, dentre outros fatores.

A gesto de estoques possui importncia estratgica para o sucesso das empresas

visto que d suporte aos sistemas produtivos Engineering-To-Order (ETO) e Make-

To-Stock (MTS), por meio do aumento ou reduo dos estoques como fator gerador

de ganhos produtivos e financeiros.

A indstria grfica pode ser considerada como uma das partes mais importantes

dentro do setor industrial em todo o mundo, seja por sua importncia como elemento

primordial na divulgao do conhecimento que se encontra documentado, pela sua

capacidade de mobilizao econmica ou pela sua diversificao no que tange aos

setores econmicos a que atende (ABIGRAF, 2007).

No intuito de reduzir os custos, aumentar os ganhos produtivos e adaptar as

caractersticas dos produtos e processos de produo s necessidades do mercado,

as organizaes so pressionadas a reverem os seus modelos produtivos, para que

proporcionem maior lucratividade e confiabilidade.

Alm disso, muitas matrias-primas possuem prazos de validade razoavelmente

curtos, por poderem ser perecveis e, assim, deteriorar-se, o que ir gerar perda

quanto ao seu valor comercial, podendo vir a representar desperdcio. A gesto de

15

estoques procura minimizar estas possveis perdas com a utilizao racional, sendo

uma ferramenta primordial quando do planejamento da produo.

Esta pesquisa est restrita a anlise da gesto de estoques em sistemas produtivos

Engineering-To-Order (ETO) e Make-To-Stock (MTS), na qual cada empresa do

setor grfico adota um modelo, cujas plantas industriais se encontram na cidade de

Bauru. Desta forma, procurou-se delimitar o escopo de anlise em relao ao objeto

a ser estudado (gesto de estoques), em relao ao segmento produtivo (setor

grfico) e, tambm, em relao ao foco geogrfico (cidade de Bauru/SP).

A questo que ser tratada nesta pesquisa a discusso de como e se os sistemas

produtivos Engineering-To-Order (ETO) e Make-To-Stock (MTS) influenciam a

gesto de estoques em duas empresas do setor grfico.

1.1 Objetivo

O objetivo deste trabalho analisar a gesto de estoques em duas empresas do

setor grfico localizadas na regio de Bauru, na qual uma adota o sistema produtivo

Engineering-To-Order (ETO) e a outra o sistema produtivo Make-To-Stock (MTS).

1.2 Justificativa

Segundo a ABIGRAF (2007), a indstria grfica um segmento muito significativo

em todo o mundo, seja por sua importncia como elemento primordial na divulgao

da pgina impressa, seja pela sua capacidade de mobilizao econmica e/ou pela

sua diversificao no que tange aos setores econmicos a que atende. Tendo uma

produo no valor de aproximadamente R$ 17 bilhes, com uma participao de

0,86% do PIB brasileiro, exportou aproximadamente US$ 279 milhes e importou

aproximadamente US$ 319 milhes, gerando um saldo comercial no ano de 2007

correspondente a um dficit na balana comercial do setor grfico de US$ 40

milhes. Como as exportaes significam aproximadamente 2% de toda a produo,

a ABIGRAF especula que dever encerrar o ano de 2008 com um crescimento entre

4% e 5% na produo.

Diante da importncia e abrangncia do setor grfico para o desenvolvimento da

economia brasileira, espera-se que este estudo possa contribuir com o

aprimoramento produtivo desse setor.

16

A gesto de estoques uma funo de importncia estratgica para o sucesso

econmico das empresas, pois administra o processo de transformao da matria-

prima, por meio dos vrios mecanismos de controle de fluxo que tm sido

desenvolvidos por diversas empresas; pela dificuldade de compreender o seu

comportamento, quando visto como um todo, e pelas formas empricas como a

gesto de estoques aplicada nas empresas, incidindo sobre duas vertentes de

deciso fundamentais: a de programao da produo e o controle do fluxo de

materiais.

A realizao desta pesquisa pretende gerar informaes sobre as prticas quanto

gesto de estoques que podero auxiliar o setor grfico.

Segundo Target (2006), a regio de Bauru, no ano de 2006, possua

aproximadamente 21 municpios e uma populao aproximada de 493.906

habitantes. O crescimento demogrfico de aproximadamente 12,09% ao ano,

tendo um consumo de livros e materiais escolares no valor de R$ 21.479.079,00

divididos nas classes A, B, C, D e E, possuindo aproximadamente 1.984 indstrias,

7.676 empresas de servio e 304 centros educacionais.

A gesto de estoques pode gerar benefcios sociedade local, pois, quando mal

planejada, pode mascarar problemas e at mesmo gerar relativo aumento dos

custos, acarretando dvidas, demisses e at mesmo a solvncia da empresa. Logo,

qualquer trabalho que venha cientificamente contribuir para melhoria da gesto de

estoques tambm estar contribuindo, em maior ou menor grau, para minimizao

dos problemas sociais da regio onde o estudo foi realizado, a partir da melhoria das

empresas.

Este trabalho ajudar a consolidar a linha de pesquisa gesto de sistemas e

operaes do programa de Mestrado em Engenharia de Produo da UNESP

campus Bauru, por meio da vinculao com a rea de concentrao supracitada,

ampliando as discusses sobre as configuraes dos sistemas produtivos adotados

pelas empresas.

17

1.3 Metodologia cientfica

Para a realizao deste trabalho foi utilizada a metodologia de pesquisa qualitativa

e, para justificar sua escolha, sero apresentadas, no texto que se segue, suas

definies e principais particularidades.

Segundo Santos, Rossi e J ardilino (2000), a pesquisa qualitativa se preocupa

fundamentalmente com a compreenso e interpretao do fenmeno, tendo como

principal objetivo compreender, explorar e especificar um fenmeno que pressupe a

influncia das crenas, percepes, sentimentos e valores nos dados coletados.

um mtodo que necessita de alto grau de criatividade e intuio para que faa uma

anlise comparativa de uma pequena amostra minuciosamente selecionada.

Neste tipo de pesquisa h uma contraposio ao modelo experimental como um

padro nico de pesquisa para todas as cincias. Existe uma relao dinmica entre

o mundo real e o sujeito, uma interdependncia entre o mundo objetivo que deseja

conhecer e a subjetividade do pesquisador.

Nas metodologias qualitativas, os sujeitos de estudo no so reduzidos a variveis

isoladas ou a hipteses, mas vistos como parte de um todo, em seu contexto natural,

habitual. Considera-se que, ao reduzir pessoas a agregados estatsticos, perde-se

de vista a natureza subjetiva do comportamento humano (SANTOS; ROSSI;

J ARDILINO, 2000).

Segundo Gil (2002), existem diversas modalidades de pesquisa qualitativa, das

quais se pode citar: (a) estudo de caso; (b) pesquisa descritiva; (c) pesquisa

exploratria; (d) pesquisa-ao; e (e) pesquisa participante.

Segundo Yin (2005), o mtodo de estudos de caso caracterizado pela simplicidade

de passos para realizao de pesquisas em ambientes organizacionais e

administrativos, salientando que este mtodo preserva as caractersticas holsticas e

significativas dos eventos/indivduos estudados.

Yin (2005) argumenta que o estudo de caso um estudo emprico que investiga um

fenmeno atual dentro do seu contexto real, no qual as fronteiras entre o fenmeno

e o contexto no so claramente definidas. Devem ser usadas vrias fontes de

evidncia como provas resultantes de casos mltiplos mais convincentes, e o

estudo, de uma forma global, visto como mais robusto. A determinao do nmero

18

de casos a serem estudados nesse tipo de pesquisa deve levar em considerao

apenas as contribuies que cada um deles pode dar aos objetivos da pesquisa.

Na realizao dessa pesquisa, optou-se pela utilizao de estudo de caso duplo.

Esta escolha mostrou-se mais adequada aos objetivos traados, tendo em vista a

necessidade de identificao dos principais processos de gesto de estoques em

processo praticados, de uma forma geral, pelas empresas do setor grfico, e a

verificao de suas principais caractersticas. O esquema geral de realizao do

trabalho de pesquisa nesta dissertao est apresentado na Figura 1.

O instrumento de coleta de dados que foi utilizado o de entrevistas semi-

estruturadas, na forma de questionrio com questes abertas, as quais sero

respondidas pelos gerentes, supervisores e operadores de duas empresas do setor

grfico, visitas in-loco; e anlise documental.

Nessa dissertao, portanto, utilizada uma estrutura de desenvolvimento e

apresentao do tipo analtica linear, indicada por Yin (2005), ou seja, a sequncia

de sub-tpicos incluir o tema ou problema que est sendo estudado, uma reviso

da literatura importante j existente, os mtodos utilizados, as descobertas feitas a

partir dos dados coletados e analisados, e as concluses feitas a partir dessas

descobertas.

No se pode conceber um trabalho cientfico que no inclua a busca e coleta de

informaes, o levantamento bibliogrfico, a reviso da literatura existente que

sustentem e viabilizem o trabalho da pesquisa e a pesquisa exploratria. Esta coleta

de informaes pode ser feita de forma sistemtica, por meio de um trabalho

controlado metodologicamente, ou de forma assistemtica, que no pr-estabelece

alvos claros e especficos (SANTOS; ROSSI; J ARDILINO, 2000).

Gil (2002) sugere que a coleta de dados junto s empresas estudadas ocorra

segundo o concurso de diversas tcnicas, a saber: entrevista, questionrio, coleta

documental, observao, formulrio, testes, escalas, anlise de contedo, histria de

vida etc.

Com relao formulao do roteiro para entrevista, Goldenberg (2002) ressalta que

o pesquisador deve ter em mente que cada questo precisa estar relacionada aos

objetivos de seu estudo. As questes devem ser enunciadas de forma clara e

objetiva, sem induzir ou confundir, tentando abranger diferentes pontos de vista.

19

Definio do

Tema

Desenvolvimento

Terico

Definio das

Empresas

Realizao do

Estudo de Caso

A

Realizao do

Estudo de Caso

B

Resumo das

principais

caractersticas

Elaborao do

protocolo da

coleta de dados

Elaborao do

Relatrio do

Caso A

Elaborao do

Relatrio do

Caso B

Anlise cruzada

das informaes

Entrevista Semi-

Estruturada B

Anlise

Documental B

Observao In

Loco B

Entrevista Semi-

Estruturada A

Anlise

Documental A

Observao In

Loco A

Elaborao da

Concluso da

Dissertao

Anlise da Influncia

do sistema

produtivo

Figura 1: Esquema metodolgico de conduo da pesquisa

A observao permite ao pesquisador verificar, na prtica, fatos relatados, respostas

j fornecidas, comportamentos, reaes, contradies e atitudes, alm de possibilitar

20

a obteno de informaes novas, antes no levantadas (SANTOS; ROSSI;

J ARDILINO, 2000).

Segundo Yin (2005), a anlise de documentos caracteriza-se pela busca de dados

em documentos de arquivos pblicos ou particulares (relatrios, laudos,

correspondncias, anurios, projetos de lei, atas, registros etc.), os quais oferecem

informaes sobre as caractersticas de grupos e pocas, em diferentes aspectos,

possuindo os seguintes pontos fortes: estvel, discreta, exata e possui ampla

cobertura.

Porm, o autor tambm alerta para alguns pontos fracos: pode ter baixa capacidade

de recuperao e seletividade tendenciosa - se a coleta no estiver completa, pode

conter relato de vises tendenciosas, pois reflete as idias preconcebidas

(desconhecidas) do autor e pode ter acesso deliberadamente negado.

A utilizao da nomenclatura Figura para representar todas as ilustraes

existentes nesta dissertao tem como finalidade padronizar a sua apresentao na

lista de ilustraes, conforme descrito na Norma Tcnica 14724:2005.

1.4 Estrutura da dissertao

Nesta sesso est sendo apresentada a forma de como foi estruturada a

dissertao, conforme se segue:

Captulo 1 - Trata da introduo ao trabalho, no qual apresentado o cenrio de

realizao da pesquisa e a justificativa para sua realizao, seus

objetivos, as delimitaes da pesquisa e a metodologia empregada

visando criar um suporte e interligao entre os referenciais

tericos e os estudos de caso;

Captulo 2 - feita uma reviso terica sobre a administrao de materiais e

seus subsistemas e sobre os sistemas de administrao da

produo, devendo ser o elo principal e a base para o estudo de

caso;

Captulo 3 - Apresenta os dois estudos de caso que foram realizados nas

empresas do setor grfico da regio de Bauru. Elenca-se um

resumo das principais caractersticas, faz-se a anlise cruzada dos

21

casos e a anlise da influncia do sistema produtivo sobre a gesto

de estoques, que tem como embasamento o referencial terico

apresentado no captulo 2;

Captulo 4 - So apresentadas as concluses sobre a metodologia utilizada, as

limitaes dos resultados da pesquisa, a respeito do referencial

terico, dos estudos de caso, dos objetivos propostos e sugestes

de novas pesquisas.

22

2 ADMINISTRAO DE MATERIAIS

A gesto de estoques tem reflexos diretos e significativos na eficincia operacional

(desempenho) e nas finanas das empresas. Para apoiar o processo de gesto, as

ferramentas mais utilizadas na gesto de estoques so: giro de estoque, lote

econmico de produo e lote econmico de compra (LEC), conceitos definidos na

literatura e amplamente aplicados pelas prticas empresariais (ORTOLANI, 2002).

A utilizao dos indicadores varia em funo da indstria, da complexidade de

produtos, do comportamento do mercado e da gesto de estoques da empresa.

Segundo Slack, Chambers e J ohnston (2002), estoque definido como a

acumulao armazenada de recursos materiais em um sistema de transformao.

Algumas vezes, o estoque tambm usado para descrever qualquer recurso

armazenado.

Slack, Chambers e J ohnston (2002) descrevem que h quatro tipos de estoque:

estoque de proteo, cclico, de antecipao e de canal, os quais possuem uma

breve conceituao de outros autores a seguir:

a) estoque de proteo: para estar antes do gargalo e assegurar que sempre

haja trabalho (CHASE; J ACOBS; AQUILANO, 2006);

b) estoque cclico: a parcela do estoque total que varia diretamente com o

tamanho do lote (RITZMAN; KRAJ EWSKI, 2004);

c) estoque de antecipao: o estoque usado para absorver taxas irregulares

de demanda ou fornecimento, que a empresa frequentemente enfrenta

(RITZMAN; KRAJ EWSKI, 2004); e

d) estoque de canal: so bens que esto em trnsito entre pontos de um sistema

de distribuio ou entre postos de trabalho em uma fbrica (SLACK;

CHAMBERS; J OHNSTON, 2002).

Castro (2005, p. 22) destaca como principais modelos matemticos desenvolvidos

para a gesto de estoques:

23

a) lote econmico: se baseia na lgica de que a quantidade tima a ser produzida

aquela que possui simultaneamente o menor custo de pedido e de estoque;

b) modelos de scheduling: pode ser traduzido como programao e envolve a

utilizao de recursos limitados em um determinado perodo de tempo para

atendimento s ordens de clientes ou reposio de estoques;

c) formao dinmica de lotes: tem sua origem no lote econmico e premissas

parecidas, com a exceo de que a demanda no precisa ser constante; e

d) modelos probabilsticos: os modelos probabilsticos so muito mais sofisticados

e complexos e levam em conta algumas das deficincias dos modelos

anteriores. Os mais significativos so os seguintes:

1. modelo do jornaleiro: este modelo procura resolver situaes em que

haja a necessidade de determinar a quantidade certa para atender

determinada demanda em um perodo especfico (HOPP; SPEARMAN,

2000);

2. modelo de reposio contnua de estoque: neste modelo, o estoque

monitorado continuamente enquanto a demanda ocorre aleatoriamente

(CASTRO, 2005);

3. modelo de reviso peridica de estoque: neste modelo o estoque

monitorado em intervalos regulares de tempo. Hopp e Spearman

(2000) salientam que este modelo particularmente interessante para

empresas que no utilizam um sistema computacional para controle ou

para controle de vrios itens adquiridos do mesmo fornecedor; e

4. modelo de estoque base: a lgica manter o estoque sempre no

mesmo patamar. Para isto ocorrer, o estoque abastecido conforme o

consumo ocorre, de modo a restabelecer o patamar objetivo, ou seja, a

quantidade de reposio de estoque igual ao consumo (CASTRO,

2005).

Para Castro (2005), os modelos clssicos de gerenciamento de estoques devem

levar em considerao trs questes fundamentais: qual a frequncia de avaliao

de estoque? quando emitir um pedido? e quanto deve ser pedido?

24

Segundo Arnold e Chapman (2004), os estoques ajudam a tornar mais produtiva a

operao de produo de quatro maneiras:

a) permitem que operaes com taxas de produo diferentes sejam

desempenhadas separadamente e de modo mais econmico. Para que duas

ou mais operaes de uma sequncia com diferentes taxas de resultado sejam

desempenhadas com eficincia, necessrio organizar estoques entre eles;

b) permitem o nivelamento da produo e a organizao de estoques de

antecipao para vendas nos perodos de pico. Essa ao resulta em:

1. menores custos com horas-extras;

2. menores custos com contrataes e demisses;

3. menores custos com treinamento;

4. menores custos com sub-contrataes; e

5. menor capacidade exigida.

c) permitem que a produo mantenha operaes mais longas, o que resulta em:

1. menor custo de preparao por item; e

2. aumento na capacidade de produo resultante de mais tempo de

utilizao dos recursos da produo nas operaes, em vez de na

preparao.

d) permitem que a produo compre em quantidade maiores, o que resulta na

reduo de custos de pedidos por unidade e em descontos sobre a quantidade.

Para o autor, tudo isso tem um preo. O problema equilibrar o investimento em

estoques com os seguintes fatores:

a) atendimento aos clientes;

b) custos associados mudana de nveis de produo;

c) custos de emisso de pedidos; e

d) custos de transporte.

25

2.1 Lote econmico

Segundo Castro (2005), o conceito de lote econmico EOQ (Economic Order

Quantity) foi desenvolvido por Ford Harris em 1913 e se baseava na lgica que a

quantidade tima a ser produzida aquela que possui simultaneamente o menor

custo de pedido e de estoque. Custo de pedido corresponde ao processo de

preparao do produto (setup), transporte (frete) e emisso do pedido. Portanto,

quanto maior a quantidade produzida, menor o custo de preparao devido ao

ganho em escala. Inversamente, o custo de estoque se relaciona ao capital investido

em estoque e, portanto, quanto maior a quantidade de estoque, maior o custo.

Conforme Severo Filho (2006), os principais pressupostos da formulao clssica do

EOQ so:

a) a demanda determinstica, constante e contnua;

b) o lead time de ressuprimento determinstico e constante;

c) faltas de produtos e backorders (entregas com atraso) no so permitidas;

d) custos de pedido e de estoque so independentes do tamanho da ordem (no

existem, por exemplo, descontos por quantidade) e no variam no tempo;

e) pedido chega completo em um nico instante de tempo;

f) itens diversos so pedidos de forma independente, ou seja, no so

consideradas possibilidades de um pedido com vrios itens; e

g) no existem restries, como espao de armazenamento e capacidade de

transporte.

Hopp e Spearman (2000) descrevem os seguintes fatores como contribuies mais

importantes do modelo de Harris: reconhecimento de um trade-off entre tamanho de

lote de matria-prima e pedido, uma vez que, se o tamanho de lote aumenta, o

estoque aumenta e a frequncia de entregas e setup diminuem.

Segundo Dias (2005, p. 95), a deciso de estocar ou no um determinado item

bsica para o volume de estoque em qualquer momento. H dois fatores a

considerar quando se toma esta deciso:

a) econmico estocar o item?

26

b) interessante estocar um item indicado como antieconmico a fim de

satisfazer a um cliente e, portanto, melhorar as relaes com ele?

O primeiro fator pode ser analisado matematicamente. Em geral, no econmico

estocar um item se isso excede o custo de compr-lo ou produzi-lo de acordo com

as necessidades de mercado. Tambm pode ser demonstrado que no econmico

estocar itens quando a necessidade mdia dos clientes seja correspondente

metade da quantidade econmica do pedido.

A questo de saber se deve estocar um item, mesmo que seja antieconmico faz-

lo, a fim de prestar melhor servio ao cliente, representa uma deciso mais difcil

porque frequentemente impossvel atribuir um exato valor em dinheiro satisfao

do cliente.

Segundo Castro (2005), o modelo do lote econmico possui algumas limitaes:

exige que a demanda seja determinstica e constante, o custo de preparao seja

fixo e assume que no pode haver ganho de setup, de acordo com o

sequnciamento das ordens. Inicialmente proposto como uma soluo para

determinar lotes de fabricao, este modelo serviu como base para modelos de

reposio de estoques.

2.1.1 Lote econmico de compra

Deve-se buscar minimizar as necessidades de investimentos em estoques; pois

apesar de eles contriburem para gerao de lucro, o investimento em estoque pode

comprometer a rentabilidade geral da empresa e tambm produz custos decorrentes

de sua manuteno (ROGERS; RIBEIRO; ROGERS, 2004).

Segundo Contrucci (2004), lote econmico de compra (LEC) significa a deciso da

quantidade mnima a se pedir de um determinado item ou material para o

reabastecimento de um estoque. Esta abordagem de lote econmico tenta encontrar

o melhor equilbrio entre vantagens e desvantagens de manter o estoque.

O modelo de LEC determina o volume ideal de recursos aplicados em itens

estocados; em outras palavras, o LEC determina o volume de itens estocados que

minimiza o custo total. Segundo Rogers, Ribeiro e Rogers (2004), as hipteses deste

modelo podem ser resumidas em:

27

a) recebimento instantneo dos pedidos: os tempos para recebimento dos

pedidos so nulos, uma vez efetuado um pedido de compra ou emitida uma

ordem de fabricao, so instantneos (ROGERS; RIBEIRO; ROGERS, 2004,

p. 5);

b) no existe desconto: a existncia de desconto por volume pedido pode ser um

incentivo para pedir mais do produto ao fornecedor, e por certo afetar a

deciso do custo unitrio por pedido;

c) existem apenas dois tipos de custos: o modelo considera apenas os custos de

estocagem e o custo do pedido;

d) no racionamento de recursos: o modelo prev que no existem limitaes de

recursos para a aplicao em estoques;

e) os preos so constantes: os preos dos produtos e mercadorias so

constantes, assim como os custos unitrios de manuteno. Em ambientes

inflacionrios a flexibilidade desta hiptese deve ser alterada, por melhor

representar a realidade;

f) cada estoque analisado independentemente: o LEC considera a gesto de

estoques separadamente para cada produto ou mercadoria. A administrao

de um item no afeta a administrao de outros;

g) demanda constante: a empresa pode determinar a procura pelo produto e

sabe-se que constante por unidade de tempo. Neste sentido, o modelo no

considera o risco inerente previsibilidade de variveis que por natureza so

aleatrias; e

h) no existe risco: o risco neste modelo modelado separadamente na

determinao do estoque de segurana.

Para Rogers, Ribeiro e Rogers (2004), o LEC procura a melhor estratgia para

determinar a quantidade que deve ser mantida em estoque e de quanto em quanto

tempo dever ser feito o novo pedido. O LEC busca encontrar a quantidade tima de

cada pedido, de modo que os custos totais (custo do pedido +custo de estocagem)

sejam minimizados, conforme a equao 1.

28

IEC = _

2 C

p

C

c

(01)

Onde:

Q quantidade do perodo em unidades;

C

p

custo de unitrio do pedido; e

C

e

custo de manter estoque no perodo, por unidade.

No instante em que a curva do custo de armazenagem e do custo de pedir se

igualam, o custo total minimizado, representando, portanto, o LEC. Aps este

ponto, o custo total torna-se crescente em virtude do custo de armazenagem.

Pelo fato da importncia dos riscos de previso da demanda estarem relacionados

com a eventual falta de estoques e com a consequente perda de vendas, tem-se

como medida de manuteno preventiva determinar um volume de estoque de

segurana (ES), estoque mdio (EM), estoque mximo (E

Max

) e estoque mnimo

(E

Min

) para fazer face a imprevistos na demanda (ROGERS; RIBEIRO; ROGERS,

2004). A exposio ao risco aumenta medida que o reduz. As equaes 2, 3, 4 e 5

descrevem como determinar os volumes:

ES = C x K (02)

EH =

IC +ES

2

(03)

E

Mux

= ES +IC (04)

E

Mn

= ES +K (05)

Onde:

ES Estoque de segurana

EM Estoque mdio

E

Max

Estoque Mximo

E

Min

Estoque Mnimo

C Consumo mdio no perodo

29

K Coeficiente de grau de atendimento

Q Quantidade

LC Lote comprado

2.1.2 Lote econmico de produo

Severo Filho (2006) cita que em alguns ambientes, especialmente na manufatura, o

pedido no chega todo de uma vez como pressupe o EOQ, mas sim em fraes e,

partindo desta premissa, define-se qual dever ser o volume mnimo a ser

produzido, no qual os custos de produo no exceda o custo total.

Segundo Garcia et al. (2006), um caso particular quando o ressuprimento se d a

taxas constantes durante um perodo t

m

, at que todo o pedido Q tenha sido

recebido. Assumindo que a demanda ocorra durante todo o ciclo do pedido, o nvel

mximo de estoque no mais Q. Esse novo nvel mximo, H, depende das

taxas de demanda e ressuprimento.

Moura (2000) descreve que o lote econmico de produo (LEP) ou fabricao

utiliza os conceitos semelhantes ao lote econmico de compra; porm, ao invs de

utilizar o custo de pedido (compra), utiliza-se o custo de preparao, que referente

s mquinas envolvidas no processo de fabricao. A Figura 2 ilustra graficamente o

lote econmico de produo.

Figura 2: Grfico da curva do custo total

Fonte: Moura (2000).

2.1.3 Lote com descontos por quantidade

Segundo Dias (2005), existem situaes no processo de compra em que se podem

obter descontos no preo de compra de determinado produto, por exemplo: no

30

volume, Lead time de entrega etc. Pode ocorrer tambm que o fornecedor oferea

descontos no preo unitrio, de acordo com um aumento da quantidade adquirida.

Ento deve-se determinar o que mais econmico para a empresa: adquirir

quantidades maiores de produtos ou quantidade determinada pelo lote independente

de qualquer nvel de desconto.

O autor afirma que haver dois custos totais: o primeiro com preo unitrio sem

desconto e com uma quantidade econmica; o segundo com preo unitrio menor

que o anterior e com uma quantidade maior que a quantidade econmica.

Segundo Severo Filho (2006), descontos por quantidade so comuns em diversas

cadeias de suprimentos. Muitos fornecedores do descontos a seus clientes, caso

estes comprem em grandes lotes. A venda em grandes lotes frequentemente

proporciona economias em escala aos fornecedores (diluio de custos fixos), vindo

da o uso das polticas de desconto.

2.1.4 Lote econmico com restries

Segundo Severo Filho (2006), restries so comuns em muitas situaes, fazendo

com que seja invivel aplicar o resultado exato dos modelos de otimizao. Algumas

restries so fceis de serem tratadas. Por exemplo, se o fornecedor impe como

restrio uma quantidade mnima de compra e o lote timo menor que este limite

inferior, a soluo comprar a quantidade mnima permitida. De forma similar, se o

EOQ calculado maior que a capacidade do transporte, ento a quantidade pedida

deve ser do tamanho desta capacidade. Entretanto, algumas restries podem

complicar os procedimentos de otimizao, requerendo mtodos mais sofisticados.

Para Dias (2005), todos os modelos que foram vistos at aqui estavam baseados em

uma disponibilidade ilimitada de recursos financeiros, ou seja, para qualquer

quantidade Q, independentemente do valor total da compra, ela assim mesmo

deveria ser efetivada. Em uma situao em que exista limitao financeira, essa

restrio deve ser colocada de maneira que o lote econmico fique adequado a esta

situao.

31

2.2 Curva ABC

Para Dias (2005), a curva ABC um importante instrumento que permite identificar

aqueles itens que justificam ateno e tratamento adequados quanto sua

administrao. Obtm-se a curva ABC partindo-se da ordenao dos itens conforme

a sua importncia relativa.

Para Moretti (2005), possvel perceber que conhecer o estgio de vida em que um

produto se encontra fundamental para o profissional de logstica se antecipar s

necessidades de distribuio e planej-la bem previamente. Porm, como os

produtos de uma empresa nunca esto em um mesmo estgio de desenvolvimento,

o ciclo de vida do produto serve como base para a curva ABC ou 80-20, que ser

explicado a seguir.

Segundo Corra, Gianesi e Caon (2001), o conceito 80-20 til no planejamento de

distribuio quando os produtos so agrupados ou classificados por suas atividades

de vendas ou por seus valores totais de vendas anuais. O objetivo dessa

classificao definir sistemas de controle de estoques mais apropriados,

estabelecendo um sistema total mais eficiente em custos. Conforme a Figura 3,

nota-se que os itens classificados como mais importantes, chamados de A e que

so cerca de 20% apenas dos itens da linha de produtos de uma empresa,

representam cerca de 70% das vendas totais e, por isso, os benefcios do esforo

realizado para a diminuio do estoque mdio desses itens so muito maiores

quando comparados ao benefcio advindo do esforo de diminuir a mdia de

estoques dos itens que compem a regio C da curva, os quais recebem tratamento

logstico de menor importncia em relao aos outros nveis.

Figura 3: Exemplificao da curva ABC

Fonte: Corra, Gianesi e Caon (2001).

32

2.3 Sistemas de controles de estoques

Segundo Dias (2005), os sistemas de controles de estoques tm a funo de

dimensionar e controlar os volumes de estoques. uma preocupao constante e

crescente dos empresrios descobrirem frmulas para reduzir estoques sem

comprometer o processo produtivo e sem o aumento dos custos.

Segundo Matos (2006), tm-se diferentes sistemas de controle ou gerenciamento de

estoques, de acordo com as especificidades e necessidades que cada negcio

demanda, em virtude da diversidade de materiais e produtos que podem compor o

estoque.

2.3.1 Sistema duas gavetas

Segundo Dias (2005) e Torquato (2004), pode-se considerar este sistema como o

mais simples para controlar os estoques. recomendvel sua utilizao para as

peas classe C. Uma gaveta utilizada para estoque do consumo dirio at que se

esgote e a outra gaveta contm estoque para o perodo de reposio.

Para Arnold e Chapman (2004), uma quantidade de um item igual quantidade do

ponto de pedido reservada e no se utiliza at que o estoque principal esteja

exaurido. Quando esse segundo estoque precisa ser utilizado, o controle de

produo ou o departamento de compras notificado e um pedido de reposio

emitido.

Os autores descrevem que h variao do sistema duas gavetas, como o sistema de

etiqueta vermelha, em que uma etiqueta colocada no estoque em um ponto igual

ao ponto de pedido, um modo simples de manter controle de itens do grupo C. Como

esses itens so de pequeno valor, melhor despender a mnima quantidade de

tempo e dinheiro em seu controle. Entretanto, eles realmente precisam ser

controlados e a algum deve ser atribuda a tarefa de garantir que, quando o

estoque de reserva atingido, um pedido seja emitido. Quando h um esvaziamento

de estoque, os itens do grupo C tornam-se itens do grupo A.

2.3.2 Sistema de mximos e mnimos

Segundo Torquato (2004), tambm pode ser chamado de quantidades fixas no qual

so determinados o consumo previsto para o item desejado com a fixao do

33

perodo de consumo, devendo-se ser calculado o ponto de pedido, o estoque

mnimo, o estoque mximo e o lote econmico em funo do tempo de reposio. O

ponto de pedido fixo e o lote econmico de compra constante, as reposies

acontecem em perodos variados. A dificuldade decorre da determinao do

consumo e das variaes no tempo de reposio.

Para Dias (2005), a principal vantagem desse mtodo uma razovel automatizao

do processo de reposio, que estimula o uso do lote econmico em situaes em

que ele pode ser usado naturalmente e abrange os itens das classes A, B e C.

Conforme o autor por causa das dificuldades para determinao do consumo e

pelas variaes do tempo de reposio que se usa o sistema de mximos e

mnimos. O sistema consiste basicamente em:

a) determinao dos consumos previstos para o item desejado;

b) previso do perodo de consumo;

c) clculo do ponto de pedido em funo do tempo de reposio do item;

d) clculo dos estoques mnimos e mximos; e

e) clculo dos lotes de compra.

2.3.3 Sistema de revises peridicas

Segundo Kuehne J r. (2004), o sistema pelo qual o ressuprimento dos estoques

feito em intervalos de tempo constantes ou fixos. Os lotes de compras variam em

funo de nvel de estoque. A quantidade a ser comprada tal que, somada ao

estoque existente, seja suficiente para atender a demanda at o ressuprimento

seguinte.

Conforme o autor supracitado, o modelo de revises peridicas trabalha com o eixo

do tempo, estabelecendo prazos nos quais sero efetivadas anlises de demanda e

demais condies de estoque para decidir pela quantidade a ser adquirida quando

da sua reposio.

O tempo entre cada reviso, segundo Tubino (2000) e Slack, Chambers e J ohnston

(2002), pode ser determinado por meio do intervalo ideal de ressuprimento

baseando-se: na data em que realizado o inventrio e o intervalo econmico de

ressuprimento, objetivando a consolidao das cargas, baseando-se nas datas de

34

entregas dos vrios itens por um mesmo fornecedor como forma de garantir

descontos no preo ou no transporte dos itens.

Segundo Dias (2005), nesse sistema so programadas as datas em que devero ser

realizadas as reposies de material, sendo os intervalos de reposies iguais. A

anlise dever ser feita considerando o estoque fsico existente, o consumo no

perodo, o tempo de reposio e o saldo de pedido no fornecedor do item. A

dificuldade desse mtodo a determinao do perodo entre revises.

Os modelos de scheduling, formao dinmico de lotes e os probabilsticos no

foram apresentados mais detalhadamente neste trabalho, porque eles no sero

analisados durante os estudos de caso.

2.4 Polticas de gesto de estoques

Segundo Dar (2005), uma deciso inerente ao posicionamento da produo sua

poltica de estoque com relao aos seus itens acabados. Esta pode ser

basicamente de quatro tipos: produzir para estoque (Make-To-Stock - MTS), produzir

sob encomenda (Make-To-Order - MTO), montar sob encomenda (Assemble-To-

Order - ATO) ou projetar sob encomenda (Engineering-To-Order - ETO).

Para Corra, Gianesi e Caon (2001), a possibilidade de manuteno de estoques

em cada sistema produtivo (MTS, MTO, ATO e ETO) se apresenta de forma distinta,

tendo interao prpria com os clientes.

Segundo Godinho Filho (2004), a literatura sobre gesto da produo apresenta

basicamente quatro formas de um sistema de produo responder demanda:

MTO, ATO, MTO e ETO. A Figura 4 mostra estas quatro formas bsicas de resposta

demanda, apresentando duas formas para a estratgia MTO, conforme estes

adquiram ou no seus suprimentos sob encomenda. Pode-se notar na Figura 4 que

estas estratgias podem definir o tamanho e os tipos de lead time dos sistemas de

produo, podendo definir tambm o tempo de resposta de tais sistemas.

Segundo Pacheco e Cndido (2001), no MTS o produto tem sua fabricao iniciada

com base em uma previso de demanda. A chegada do pedido provoca o seu

atendimento praticamente imediato. adequado para produtos com demanda

previsvel, podendo ter custo de estoque alto.

35

Figura 4: Formas de resposta demanda dos sistemas de produo

Fonte: Godinho Filho (2004).

Dar e Lacerda (2005) descrevem que fabricar para estoque uma prtica comum,

sempre que se pode prever a demanda, podendo aproveitar momentos de

entressafra para serem produzidos, utilizando melhor os recursos e os carregando

de maneira mais equilibrada. Mas, esta poltica possui algumas desvantagens, que

seriam o alto custo de armazenagem e a dificuldade de prever o que ser vendido.

Segundo Machado Neto (2003), no MTO a produo dos produtos desejados

somente se inicia aps a confirmao do pedido por parte do cliente. No se

36

trabalha com estoques de produtos acabados. Esta tcnica adequada a produtos

com demanda baixa, cuja previso seja muito complexa e que possuem alto custo

de estocagem, ou seja, perecveis, sendo desaconselhvel a produtos cujo mercado

tenha o fator velocidade de atendimento como vital.

Dar e Lacerda (2005) discorrem que, para evitar os custos de armazenagem,

possvel que um item apenas seja produzido quando da entrada de um pedido ou

uma encomenda. Isto gerar uma ordem de produo que envia produo um

sinal para comear a manufatura do item vendido. Os efeitos so contrrios

poltica anterior. Aqui o prazo para entrega ao cliente dado pelo lead time entre a

compra de matria-prima e a fabricao.

No ATO, os principais componentes de um determinado produto so produzidos

para estoque com base em uma previso de demanda. Quando o pedido chega,

executada a montagem do produto, utilizando os componentes anteriormente

produzidos. Tem como vantagem a reduo do lead time de atendimento, j que

esse fica reduzido ao tempo de montagem final. adequado quando um pequeno

grupo de componentes serve para a produo de um grande nmero de produtos

finais, sendo que um produto se diferencia do outro em termos de incluso ou troca

de um ou poucos componentes (BERTRAND; ZUIJ DERWIJ K; HEGGE, 2000).

Segundo Pessoti e Souza (2005), no sistema ATO, as partes que comporo o

produto final so armazenadas at o recebimento dos pedidos dos clientes.

A estratgia ETO d nfase fase do projeto, que usualmente desenvolvida

somente aps o recebimento do pedido do cliente. Aps o projeto ser aprovado pelo

cliente que se inicia o processo de fabricao. Como consequncia, no existe

estoque antes da chegada do pedido, nem mesmo durante a fase de projeto. A

dificuldade dessa estratgia implantar controles quanto a prazo, qualidade e

design em um ambiente dinmico, de incerteza e complexidade (MACHADO NETO,

2003).

Segundo Pessoti e Souza (2005), o sistema ETO caracteriza-se por ser uma

extenso do sistema MTO, com o projeto sendo feito quase que totalmente baseado

nas especificaes dos clientes, s sendo iniciado aps haver sua autorizao.

37

2.5 Previso de demanda

Segundo Stevenson (2001), as previses so inputs bsicos para muitos tipos de

decises em organizaes empresariais. Sabe que as previses so normalmente

elaboradas pela rea de marketing em conjunto com a rea de operaes que

frequentemente chamada para ajudar em sua elaborao. Mas, o fato mais

significativo que a rea de operaes um grande usurio de previses.

As previses, segundo Arnold e Chapman (2004), possuem quatro princpios

fundamentais os quais tornam o seu entendimento de importncia singular para a

sua utilizao eficaz:

a) as previses geralmente esto erradas, ou seja, os erros so inevitveis e

devem ser esperados;

b) cada previso deve conter uma estimativa de erro, que frequentemente

expressa em uma porcentagem da previso ou como uma mdia entre os

valores mximo e mnimo;

c) as previses podem ser precisas para famlias ou grupos; e

d) as previses podem ser precisas para perodos de tempo mais prximos, isto

, o futuro prximo implica em menos incertezas que o futuro distante.

Seguindo uma linha de raciocnio semelhante, Corra, Gianesi e Caon (2001)

relacionam alguns requisitos que devem ser observados para efetuar previses

eficazes: (a) conhecer os mercados, suas necessidades e comportamentos, (b)

conhecer os produtos e seus usos, (c) saber analisar os dados histricos, (d)

conhecer a concorrncia e seu comportamento, (e) conhecer as aes da empresa

que afetam a demanda, (f) formar uma base de dados relevantes para a previso,

(g) documentar todas as hipteses feitas na elaborao da previso, (h) trabalhar

com fatos e no apenas com opinies e (i) articular diversos setores para a

elaborao da previso.

A previso da demanda a base para todas as decises estratgicas e de

planejamento em uma cadeia de suprimento, pois ajuda os gerentes a reduzir parte

das incertezas permitindo-lhes desenvolver planos mais realistas. Uma previso

uma declarao sobre o futuro (CHASE; J ACOBS; AQUILANO, 2006; CHOPRA;

MEINDL, 2003; STEVENSON, 2001; LOPES, 2002).

38

O planejamento eficaz da demanda do cliente um dos principais responsveis pelo

sucesso da cadeia de suprimentos, que se inicia com previses prximas da

realidade, sendo de vital importncia para utilizao das mquinas de maneira

adequada, para realizar a reposio dos materiais no momento e na quantidade

certa, e para que todas as demais atividades necessrias ao processo industrial

sejam adequadamente programadas (RITZMAN; KRAJ EWSKI, 2004; MARTINS;

LAUGENI, 2005)

Para Kotler e Armstrong (2003, p. 151), previso a arte de estimar a demanda

futura antecipando o que os compradores possivelmente faro em determinadas

condies futuras e segundo Martins e Laugeni (2005, p. 173), a determinao

de dados futuros baseado em modelos estatsticos, matemticos ou economtricos

ou ainda em modelos subjetivos apoiados em uma metodologia de trabalho clara e

previamente definida.

Ainda segundo os autores, toda organizao deve proceder de maneira cuidadosa e

responsvel em relao ao processo em questo. A afirmativa fundamenta-se no

fato de que uma previso precria pode acarretar excesso de estoque, redues

desnecessrias de preos ou perda de vendas devido falta de produtos.

Referindo-se s justificativas do processo de previso, Ching (2001) e Arnold e

Chapman (2004) salientam que nunca se tem certeza da quantidade a ser solicitada

pelos clientes e da quantidade a ser enviada para armazenagem. Para tanto so

utilizadas tcnicas qualitativas e quantitativas como forma de elaborar as previses.

Na Figura 5 feita uma breve descrio dos mtodos quantitativos mais utilizados

pelas empresas e uma breve descrio conforme os autores pesquisados.

Mtodo Caractersticas Autores

Consenso de

executivos

A vantagem desse mtodo reside no fato de as previses

serem elaboradas por indivduos que detm elevado nvel

de conhecimento do contexto empresarial e possuem uma

viso crtica em relao ao cenrio no qual a organizao

est inserida.

Lopes (2002)

Mtodo Delphi A previso obtida baseando-se em questionrios

direcionados aos executivos ou responsveis pelo processo

preditivo.

Lopes (2002);

Mentzer e Moon

(2006)

Composio

das Foras de

Vendas

Utiliza o conhecimento e experincia dos executivos de

vendas da empresa com o intuito de elaborar previses

sobre determinado produto ou servio.

Lopes (2002)

Pesquisa das

Intenes dos

Compradores

Tem como objetivo perguntar aos prprios compradores

quando eles pretendem comprar o produto e quanto esto

dispostos a pagar por ele.

Lopes (2002); Kotler

e Armstrong (2003)

Figura 5: Quadro das descries dos mtodos qualitativos

39

Na Figura 6, Silveira e Miguel (2002) fazem uma breve descrio dos modelos

quantitativos mais utilizados pelas empresas.

Mtodo quantitativo Breve descrio

Extrapolao

A partir de dados passados de vendas, da anlise das sazonalidades e

dos ciclos de vendas projeta-se a previso de vendas.

Suavizao Exponencial

Aplicao particular da mdia ponderada e da mdia mvel premissa de

que os dados disponveis para o clculo da previso tornam-se cada vez

menos relevantes conforme o aumento de sua idade. H a associao de

pesos mais altos aos dados mais recentes.

Mdia Simples

Previso feita a partir da mdia aritmtica das demandas passadas.

Considera o mesmo peso para todos os dados histricos.

Mdia Mvel

Muito til na suavizao de curvas que representam tendncias e

atenuao de distores (como sazonalidades). Mdia dos N dados mais

recentes. Atribui o mesmo peso para todos os dados no clculo da

previso, alm de necessitar de uma grande quantidade de dados para a

produo de bons resultados.

Box-J enkins (ARIMA)

Modelo que apresenta o menor erro. Considera-se srie histrica de

vendas, em ordem cronolgica, na qual realizam anlises de

autocorrelaes e autocorrelaes parciais, para se calcular uma

estimativa dos parmetros, minimizando o erro quadrtico. A grande

vantagem do modelo o diagnstico dos resduos de tal forma que os

parmetros estimados apresentem o erro quadrtico mnimo.

Correlao e Regresso

A anlise de regresso muito utilizada para o desenvolvimento da

funo de demanda (pode envolver fator simples ou mltiplos fatores). A

relao de correlao entre os diversos fatores pode ser linear,

logartmica, exponencial etc.

Modelos Economtricos

So consideradas tanto variveis endgenas quanto exgenas. So

modelos complexos que requerem a utilizao de especialistas em

estatstica.

Figura 6: Quadro das descries dos mtodos quantitativos

Fonte: Silveira e Miguel (2002).

Por fim, faz-se necessrio salientar que a definio da tcnica de previso mais

apropriada aos dados a etapa mais importante do modelo de previso descrito

anteriormente.

2.6 Planejamento e Controle da Produo (PCP)

Segundo Welzel (2002), o planejamento e controle da produo (PCP) determinam

os rumos da produo, acompanhando o processo, realinhando o que foi

programado e exercendo os respectivos controles. Dentro da funo produo

pode-se classificar as decises gerenciais em estratgicas (longo prazo), tticas

(mdio prazo) e planejamento operacional e de controle (curto prazo) (DAVIS;

AQUILANO; CHASE, 2001). Estas decises iro influenciar a forma de planejar,

programar e controlar a produo (RUSSOMANO, 2000; ERDMANN, 2000).

Um sistema de PCP eficiente aperfeioa o uso de recursos produtivos,

proporcionando fluidez produo, tendo ainda a funo de gerenciar necessidades

40

dos clientes, partindo do setor de vendas, gerando uma ou mais ordens de servios

de produo, minimizando atrasos, gerenciando eficazmente a utilizao dos

estoques e, consequentemente, atendendo melhor aos clientes e, desta forma,

gerenciando e controlando a produo. De forma geral, a Figura 7 mostra o inter-

relacionamento das atividades do PCP (SALOMON et al., 2002).

Figura 7: Viso geral das atividades do PCP

Fonte: Salomon (2002).

Os sistemas de administrao da produo (SAP) provem informaes que

suportam o gerenciamento eficaz do fluxo de materiais, utilizao de mo-de-obra e

equipamentos, a coordenao das atividades internas com as atividades dos

fornecedores e distribuidores e a comunicao com os clientes, no que se refere a

suas necessidades operacionais. O ponto chave nesta definio a necessidade

gerencial de usar as informaes para tomar decises inteligentes. Os (SAP) tm a

funo de dar suporte aos administradores para que possam executar sua funo de

forma adequada (VOLLMANN et al., 2004).

41

Segundo Slack, Chambers e J ohnston (2002), uma das funes do SAP proteger a

produo das incertezas ambientais em termos de oferta e demanda. Uma forma

de tentar minimizar os problemas ambientais mantendo estoque de recursos, seja

na entrada ou sada.

2.7 Arranjo fsico (Layout)

Segundo Trein e Amaral (2001), o arranjo fsico permite que os materiais, o pessoal

e as informaes fluam de uma forma eficiente e segura podendo auxiliar o

alinhamento da estratgia de produto com a administrao de materiais.

Segundo a AEP (2004), pensando na produtividade, verifica-se muitas vezes que

nas instalaes ocorrem fatos que promovem a perda de eficincia e de

produtividade, como sejam:

a) excesso de movimentao de pessoas e matrias-primas;

b) estoques em processo e produtos acabados, causando transtornos diversos e

aumentando os riscos de quebra e acidentes, alm de custos e de tempo de

produo; e

c) produtos tm um percurso produtivo muito complicado.

Arranjo fsico significa converter os elementos complexos e inter-relacionados para

organizao da manufatura em facilidades fsicas, ou seja, onde colocar todas as

instalaes, mquinas, utilidades, estaes de trabalho, reas de atendimento ao

cliente, reas de armazenamento de materiais, corredores, banheiros, refeitrios,

bebedouros, divisrias internas, escritrios e salas de computador, configurao de

departamentos e ainda os padres de fluxo de materiais e de pessoas que circulam,

envolvendo decises sobre a disposio dos centros de atividade econmica

(SLACK; CHAMBLERS; J OHNSTON, 2002; STEVENSON, 2001; GAITHER;

FRAIZER, 2001; RITZMAN; KRAJ EWAKI, 2004; GURGEL, 2003).

Segundo Peinado e Graeml (2007), as decises do arranjo fsico podem ser de nvel

estratgico, quando se estudam novas fbricas, grandes ampliaes ou mudanas

radicais no processo de produo, que, naturalmente, envolvem grandes

investimentos; ou podem ser de nvel ttico, quando as alteraes no so to

representativas, os riscos envolvidos e valores so mais baixos e raras so as

mudanas de arranjo fsico em nvel operacional.

42

A idia base da simplificao do trabalho corresponde eliminao de tudo aquilo

que no agrega valor ao produto, ou seja, tudo aquilo que no melhora ou no

transforma o produto e que aumenta os seus custos.

O transporte pode representar esse tipo de atividade que no acrescenta valor ao

produto e que, se for mal gerido no decorrer do processo, ir oner-lo em tempo,

energia, desgaste de mquinas etc.

Stevenson (2001) comenta que a necessidade de se fazer um planejamento do

arranjo fsico surge tanto durante o projeto de novas instalaes, como quando se

reformulam projetos de instalaes existentes. Os motivos mais comuns para a

reformulao de projetos de arranjo fsico so: a ineficincia das operaes;

acidentes ou risco integridade fsica e segurana; mudana no projeto e produtos

ou servios; introduo de novos produtos ou servios; mudanas no volume de

produo, ou no mix (composio); mudana nos mtodos ou no equipamento;

mudana em requisitos ambientais ou outros, de ordem legal; e problemas

relacionados com o moral do pessoal.

Para Slack, Chambers e J ohnston (2002), h algumas razes prticas cujas

decises de arranjo fsico so importantes na maioria dos tipos de produo e

podem levar a padres de fluxo excessivamente longos ou confusos, estoque de

materiais, filas de clientes formando-se ao longo da operao, inconvenincias para

os clientes, tempos de processamento desnecessariamente longos, operaes

inflexveis, fluxos imprevisveis e altos custos.

Slack, Chambers e J ohnston (2002) classificam quatro tipos bsicos de arranjo

fsico: layout posicional, layout por processo, layout por produto e layout celular:

a) layout posicional: utilizado quando os materiais transformados so muito

grandes, ou muito delicados;

b) layout por processo: neste tipo de arranjo fsico todos os recursos similares de

operao so mantidos juntos. Normalmente usado quando a variedade de

produtos relativamente grande. Conhecido tambm como layout funcional;

c) layout celular: os recursos necessrios para uma classe particular de produtos

so agrupados de forma a ficarem todos juntos em um espao pr-definido.

As mquinas so dedicadas a um grupo exclusivo de peas; e

43

d) layout por produto: neste os recursos de transformao esto configurados na

sequncia especfica para melhor convenincia da produo. Este tipo de

arranjo fsico tambm conhecido como layout em linha.

Na Figura 8, Slack, Chambers e J ohnston (2002) mostram algumas vantagens e

desvantagens associadas a cada tipo de arranjo fsico.

Vantagens Desvantagens

Posicional Flexibilidade de mix e produto muito

alto;

Produto ou cliente no movido ou

perturbado; e

Alta variedade de tarefas para a mo-

de-obra.

Custos unitrios muito altos;

Programao de espao ou atividades

pode ser complexa; e

Pode significar muita movimentao

de equipamentos e mo-de-obra.

Processo Alta flexibilidade de mix e produto;

Relativamente robusto em caso de

interrupo de etapas; e

Superviso de equipamento e

instalaes relativamente fcil.

Baixa utilizao de recursos;

Pode ter alto estoque em processo ou

filas de clientes; e

Fluxo complexo pode ser difcil de

controlar.

Celular Pode dar um bom compromisso entre

custo e flexibilidade para operaes

com variedade relativamente alta;

Atravessamento rpido; e

Trabalho em grupo pode resultar em

melhor motivao.

Pode ser caro re-configurar o arranjo

fsico atual;

Pode requerer capacidade adicional; e

Pode reduzir nveis de utilizao de

recursos.

Produto Baixos custos unitrios para altos

volumes;

D oportunidade para especializao

de equipamento; e

Movimentao de clientes e materiais

conveniente.

Pode ter baixa flexibilidade de mix;

No muito robusto contra interrupes;

e

Trabalho pode ser repetitivo.

Figura 8: Quadro das vantagens e desvantagens dos arranjos fsicos

Fonte: Slack, Chambers e J ohnston (2002).

2.8 Logstica

A logstica, segundo Bovet e Thiagarajan (2000), a administrao, estratgia e

controle que envolve o fluxo da matria-prima at o produto acabado, objetivando o

desenvolvimento constante do nvel de atendimento, com a finalidade de reduzir os

custos, diminuir o volume de estoque e satisfazer as necessidades dos clientes

internos.

Segundo Ballou (2003), tem sido sugerido que uma estratgia de logstica tenha trs

objetivos: (a) reduo de custos, estratgia dirigida para minimizar os custos

variveis associados movimentao e estocagem; (b) reduo de capital,

estratgia direcionada para minimizao do nvel de investimento no sistema

44

logstico; e (c) melhorias no servio, estratgias que normalmente reconhecem que

as receitas dependem do nvel do servio logstico fornecido.

A Logstica, segundo Lima (2006) e Ballou (2003) pode ser dividida nos seguintes

macro-processos: logstica de suprimento, planta, distribuio, integrada e Supply

Chain Management (SCM), que podem ser definidas da seguinte forma:

a) Logstica de suprimentos: o ramo da logstica empresarial que trata dos

fluxos de matria-prima e de produtos para a organizao, sendo seu objetivo

satisfazer s necessidades de materiais da operao. A boa administrao da

logstica de suprimentos significa coordenar a movimentao de suprimentos

com as exigncias de operao (BALLOU, 2003);

b) Logstica de planta: envolve as atividades desde o recebimento das matrias-

primas, todo o suporte logstico fabricao e a entrega dos produtos

acabados para a expedio (CAMPI, 2008; FARIA; ROBLES; BIO, 2004);

c) Logstica de distribuio: inicia-se com o pedido do cliente, tratando da

movimentao, estocagem e processamento dos pedidos finais da firma,

atendendo dois tipos de mercados: os em processo e os usurios. Os em

processo (atacadistas e varejistas) no utilizam o produto, mas o oferecem

para revenda. J os usurios utilizam diretamente o produto final. (BALLOU,

2003; BOWERSOX; CLOSS, 2001);

d) Logstica integrada: engloba as atividades de suprimento, produo e

distribuio, cujo objetivo no reduzir estoques, mas melhorar os nveis de

controle em todo o fluxo de materiais na empresa, definindo os melhores nveis

de estoque, constituindo a fora motriz para importantes transformaes

organizacionais. Isto resulta em re-agrupamento, de modo que as tarefas-

chave transformam-se em gerenciamento dos fluxos de atividades

interfuncionais, propiciando uma visibilidade de ponta a ponta da cadeia de

fornecimento logstico, desde o pedido at a entrega (BALLOU, 2003;

CHRISTOPHER, 2007);

e) Supply Chain Management (SCM): pode ser considerado uma viso expandida,

atualizada e holstica da administrao de materiais, abrangendo a gesto de

toda a cadeia produtiva de uma forma estratgica e integrada, descrevendo a

administrao do fluxo de bens e informaes. O SCM pressupe,

45

fundamentalmente, que as empresas devem definir suas estratgias

competitivas e funcionais atravs de seus posicionamentos, tanto como

fornecedores quanto como clientes, dentro das cadeias produtivas nas quais se

inserem, criando valor na forma de produtos e servios para o consumidor final

(ALVES, 2008; CHING, 2001; GARCIA et al., 2006; SIMCHI-LEVI; KAMINSKY;

SIMCHI-LEVI, 2003); e

f) Custos logsticos: sugerem que os custos sejam segregados em: diretos e

indiretos, fixos, variveis e semi-variveis, irrecuperveis (sunk costs),

incrementais ou marginais. Que tero outra funo que o de planejar,

implementar e controlar todo o inventrio de entrada, em processo e sada,

desde o ponto de origem at o de destino. Cada um desses custos revela uma

importncia nica para a tomada de decises em logstica (FARIA; COSTA,

2005; BLOOMBERG; LEMAY; HANNA, 2002; ZAGO et al., 2005).

46

3 ESTUDOS DE CASO

O estudo de caso foi realizado em duas empresas do setor grfico, nas quais so

empregadas estratgias de gesto da demanda diferenciadas. Na empresa A

utilizada a estratgia Make-To-Stock e na empresa B foi estudada a estratgia

Engineering-To-Order, a qual empregada na unidade de negcio de formulrios de

dados variveis.

3.1 Critrios de escolha dos casos

Optou-se por estudar duas das maiores empresas do ramo de produtos grficos da

regio de Bauru, dado o alto grau de exigncia dos contratantes, clientes,

consumidores finais e o grande volume de produtos e caractersticas particulares

dos produtos, que so comercializados em vrios pases.

As empresas que foram objeto dos estudos de caso e esto sendo apresentadas

neste captulo da dissertao foram escolhidas, principalmente, com base nos

seguintes critrios: porte, por serem empresas que trabalham com grandes volumes;

localizao, por estarem na regio de Bauru e, com isso, prximo ao pesquisador e

universidade de realizao da pesquisa; representatividade no mercado, por

possurem uma abrangncia mercadolgica nacional e internacional e que atendem

desde pequenas empresas at empresas multinacionais; e especialidade, por

atuarem em nichos especficos de mercado.

No setor grfico a gesto de estoques tem de se adequar variedade de matria-

prima e a diversidade de produtos que podem ser desenvolvidos e produzidos,

sazonalidade da demanda e ao baixo nvel de flexibilidade quanto possibilidade de

se alterar o arranjo fsico, dentre outros fatores.

O setor grfico diversificado, pois atende a todos os setores da economia,

incluindo servios pblicos, financeiros, publicitrios, editoriais, prestadores de

servios e a indstria de manufatura como um todo.

47

Esses fatores nortearam a deciso do autor e do orientador desta dissertao por

analisar a influncia do sistema produtivo Engineering-To-Order e Make-To-Stock

sobre a gesto de estoques no setor grfico, tendo por base todo o referencial

terico construdo no decorrer do Mestrado.

3.2 Empresa A

A empresa estudada emprega cerca de mil profissionais na cidade de Bauru-SP,

distribudos entre a unidade fabril, que possui uma rea construda de 40 mil m,

onde esto instaladas as duas unidades produtivas, denominadas unidade I e II, e o

centro de distribuio que possui aproximadamente 11 mil m, para onde

transportada toda a produo.

Na unidade I so produzidas basicamente agendas, produtos para escritrio e casa

e, secundariamente, cadernos; isto ocorre pelo fato de ter instalado na unidade um