Escolar Documentos

Profissional Documentos

Cultura Documentos

TCC Completo Anne PDF

Enviado por

bernardirafaelTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

TCC Completo Anne PDF

Enviado por

bernardirafaelDireitos autorais:

Formatos disponíveis

UNIVERSIDADE FEDERAL DO PAR

INSTITUTO DE TECNOLOGIA

FACULDADE DE ENGENHARIA MECNICA

ANNE CAROLINE MELO DE ALCNTARA / 07188002501

EFEITO DA ENERGIA DE SOLDAGEM SOBRE AS CARACTERSTICAS

METALRGICAS DE REVESTIMENTOS DE NQUEL DEPOSITADOS PELOS

PROCESSOS MIG E MIG DERIVATIVO COM ARAME FRIO

BELM

2012

Trabalho de Concluso de Curso apresentado

Faculdade de Engenharia Mecnica da

Universidade Federal do Par, como parte dos

requisitos necessrios para a obteno do grau de

Engenheiro Mecnico.

Orientador: Prof. Dr. Carlos Alberto Mendes

da Mota

ANNE CAROLINE MELO DE ALCNTARA / 07188002501

EFEITO DA ENERGIA DE SOLDAGEM SOBRE AS CARACTERSTICAS

METALRGICAS DE REVESTIMENTOS DE NQUEL DEPOSITADOS PELOS

PROCESSOS MIG E MIG DERIVATIVO COM ARAME FRIO

BELM

2012

ANNE CAROLINE MELO DE ALCNTARA / 07188002501

EFEITO DA ENERGIA DE SOLDAGEM SOBRE AS CARACTERSTICAS

METALRGICAS DE REVESTIMENTOS DE NQUEL DEPOSITADOS PELOS

PROCESSOS MIG E MIG DERIVATIVO COM ARAME FRIO

BELM

2012

Trabalho de Concluso de Curso apresentado

para obteno do grau de Engenheiro Mecnico

pela Universidade Federal do Par. Submetido

banca examinadora constituda por:

______________________________________

Prof. Dr. Carlos Alberto Mendes da Mota

UFPA Orientador, Presidente.

______________________________________

Prof. Dr. Alexandre Saldanha do Nascimento

UFPA/Membro

______________________________________

Prof. Marcio Wagner Batista dos Santos

UFPA/Membro

______________________________________

Adriane Lopes Mougo, Me. Eng.

Julgado em____de__________de 2012.

Conceito:________________________.

Agradecimentos

Agradeo a Deus por este momento to importante em minha vida. A minha formao.

E aos meus queridos e amados pais Eneida Sousa e Raimundo Sousa que sempre estiveram

por perto com todo amor e carinho me apoiando e incentivando nos momentos decisivos da

minha caminhada estudantil. A minha, tambm, querida e amada me Jandira Alcntara que

mesmo de longe sempre me apoiou e torceu pelas minhas vitrias.

Agradeo tambm aos meus irmos rica, Paulo, Mauro, Ruan e Ricardo pela fora e

contribuio ao longo desses anos principalmente nos momentos em que mais precisei. Sem

vocs a minha vitria no seria completa.

Aos meus colegas do laboratrio, especialmente a Adriane Mougo que durante o seu

mestrado contribuiu com seu incentivo e esclarecimentos em todo desenvolvimento deste

trabalho.

Aos meus amigos de graduao, especialmente ao Bruno Rogrio pelo seu

companheirismo e grandiosa motivao principalmente na fase final da graduao.

Ao meu orientador Prof. Carlos Mota pelos conselhos e orientaes que foram

imprescindveis na concluso da minha formao. E principalmente pela oportunidade de

desenvolver este trabalho.

Ao CNPq pelo apoio financeiro.

Ao apoio da Universidade Federal do Cear, em especial a equipe do ENGESOLDA

que no incio deste trabalho esclareceu muitas dvidas e se disponibilizou a ajudar no

desenvolvimento deste trabalho.

.

O mundo um livro grande, s aprende quem

para pra ler.

Irene

LISTA DE FIGURAS

Figura 2.1- Imagens obtidas por MEV de precipitados de nitreto de titnio da liga FM-

52.

19

Figura 2.2 - Exemplo de fase observada na zona fundida de uma liga Ni-Cr-Mo 22

Figura 2.3-MEV do revestimento de uma liga de nquel Ni-Cr-Mo-W do tipo Hastelloy

C.

23

Figura 2.4 - ZTA de uma liga a base de nquel contendo carboneto NbC e fase laves . 24

Figura 2.5 - Rplica em microscopia eletrnica da liga Inconel X-750 solubilizada em

1150 C por 2h e envelhecida por 24h a 845C e a 705 C mostrando os carbonetos

nos contornos de gros e a fase

na matriz . Aumento de 15000 X.

25

Figura 2.6 - Fases precipitadas devido a segregao de elementos durante o processo de

solidificao em uma liga Hastelloy C276.

26

Figura 2.7- (a) Crescimento epitaxial e (b) Crescimento competitivo. 28

Figura 2.8 - Evoluo do modo de solidificao da interface revestimento substrato do

revestimento da liga AWS ERNiCrMo-3.

29

Figura 2.9 - (a)Trinca de solidificao; (b) Trinca de liquao. 30

Figura 2.10- Trinca a frio na soldagem em filete da soldagem do ao SAE 1040. 31

Figura 2.11 - Desenho esquemtico das caractersticas geomtricas e diluio para um

cordo de solda.

33

Figura 2.12- Presena de baa, pennsula e ilha na soldagem MIG/MAG dissimilar entre

a liga de nquel AWS ERniCrMo-4(metal de adio) e o ao ASTM 516 Gr 60 (metal

de base).

34

Figura 2.13 - Equipamentos e acessrios do processo MIG/MAG. 35

Figura 2.14 - Representao esquemtica do processo GMAW-CW. 37

Figura 3.1 - Layout da retirada das amostras para o preparo metalogrfico. 42

Figura 3.2 - Aparato de realizao do ataque eletroltico. 42

Figura 3.3 Regies de anlise microestrutural. 43

Figura 3.4 - (a) Microscpio ptico com cmera digital MDCE-5A acoplada; (b)

Detalhe do procedimento de posicionamento da amostra para anlise ao microscpio.

44

Figura 3.5 - Mtodo de medio da espessura da ZPM com o auxlio do Microscpio

ptico. Aumento de 200x.

45

Figura 3.6 - Microscpio Eletrnico de Varredura ZEISS LEO-1430. 46

Figura 3.7 - Regies de anlise da interface revestimento/substrato.

Figura 3.8 - Microdurmetro HMV MicroHardness Tester, SHIMADZU.

Figura 3.9- Metodologia do ensaio de microdureza.

46

48

48

Figura 4.1- microestrutura de solidificao para os processos MIG e MIG com adio

de arame frio. (1a-amostra C1; 1b-amostra FR1) Estrutura equiaxial-dendritica formada

na superfcie do revestimento; (2a-amostra C2; 2b-amostra FR2) Estrutura colunar-

dendritica formada no centro do cordo; (3a -amostra C3; 3b-amostra FR3)

Solidificao celular e planar acima da linha de fuso. Aumento de 200X.

49

Figura 4.2- Influncia da variao da Energia de Soldagem sobre a espessura da ZPM.

Es = 1,1 kJ/mm (C1 e FR1); Es = 0,9 kJ/mm (C2 e FR2); Es = 0,7 kJ/mm (C3 e FR3).

51

Figura 4.3- Morfologias encontradas na amostra C1 formadas ao longo da ZPM: (a)do

tipo praia; (b) do tipo pennsula e (c) do tipo ilha. Aumento de 200X.

52

Figura 4.4- Micrografias pticas da camada de martensita observada em soldas usando

os metais 309L (a) e o IN625 (b) para preenchimento.

53

Figura 4.5- Valores de microdurezas nas descontinuidades: (a) Tipo praia na ordem

de 308 HV; (b) Tipo pennsula na ordem de 272 HV e (c) Tipo ilha na ordem de

200 HV. Aumento de 200X.

55

Figura 4.6- Perfil dos principais elementos de liga ao longo espessura da ZPM e de suas

regies adjacentes: (a) amostra C1e (b) amostra FR1. Es = 1,1 kJ/mm.

56

Figura 4.7- Perfil dos principais elementos de liga ao longo espessura da ZPM e de suas

regies adjacentes: (a) amostra C3e (b) amostra FR3. Es = 1,1 kJ/mm.

58

Figura 4.8- Ensaio de microdureza em regies com supersaturao de carbono,formada

entre o ao C-Mn e uma superliga de nquel.

60

Figura 4.9- (a) Imagem obtida por MEV na interface revestimento/substrato da amostra

C1; (b) Espectro de EDS obtido na regio escurecida acima da linha de fuso; (c)

Espectro de EDS obtido no final da espessura da ZPM.

61

Figura 4.10-(a) Imagem obtida por MEV na interface revestimento/substrato da amostra

FR1; (b) Espectro de EDS obtido na regio escurecida acima da linha de fuso; (c)

Espectro de EDS obtido no final da espessura da ZPM.

62

Figura 4.11- Ensaio de microdureza. (a) Amostra C1, aumento de 200x; (b) Amostra

FR1, aumento de 100X.

63

Figura 4.12- Microestrutura do metal de solda da liga Hastelloy C276. (a) revestimento

FR1, (b) revestimento FR3 e (c) revestimento C1.

64

Figura 4.13- Precipitados no metal de solda. (a) amostra C1, processo MIG. Aumento

de 2500X; (b) amostra FR1, processo MIG CW. Aumento de 4000X.

69

Figura 4.14- Espectrogramas dos precipitados (a)amostra C1;(b)amostra Fr1. 69

Figura 4.15- Precipitados no metal de solda. (a) amostra C3, processo MIG. Aumento

de 2500X; (b) amostra FR3, processo MIG CW. Aumento de 4000X.

70

Figura 4.16- Espectrogramas dos precipitados (a)amostra C3;(b)amostra Fr3. 71

Figura 4.17- Microdureza Vickers da amostra C1 e FR1 (Es = 1,1 kJ/mm). 72

Figura 4.18- Microdureza Vickers da amostra C3 e FR3 (Es = 0,7 kJ/mm). 72

Figura 4.19-Mdia da microdureza no metal de solda para as amostras FR1 (1,1

kJ/mm), FR2 (0,9 kJ/mm) e FR3 (0,7 kJ/mm).

73

LISTA DE TABELAS

Tabela 2.1- Dimetros atmicos aproximados e dados de solubilidade para vrios

elementos no nquel a 1000 C (1830 F).

18

Tabela 3.1-Composio qumica do ao 1010. 39

Tabela 3.2- Composio qumica do arame AWS ERNiCrMo-4. 39

Tabela 3.3 - Condies de soldagem, processos MIG e MIG-CW. 41

Tabela 4.1 - Descontinuidades formadas ao longo da ZPM. 54

Tabela 4.2- Anlise Qumica por Fluorescncia de Raios-X do metal de solda. 65

Tabela 4.3- Anlise Qumica por Fluorescncia de Raios-X do metal de base. 65

Tabela 4.4- Diluio global de Ferro obtida pela anlise qumica por Fluorescncia de

Raios- X.

66

Tabela 4.5- Diluio geomtrica e global. 66

Tabela 4.6 - Redistribuio de soluto (k) para as amostras C1 e FR1 (Es = 1,1 kJ/mm). 67

Tabela 4.7 -Redistribuio de soluto (k) para as amostras C3 e FR3 (Es = 0,7 kJ/mm). 67

Tabela 4.8- Composio qumica da amostra C1 e FR1 (Es = 1,1 kJ/mm). 68

Tabela 4.9- Composio qumica da amostra C3 e FR3 (Es = 0,7 kJ/mm). 70

SUMRIO

1 INTRODUO 14

1.1 Consideraes gerais 14

1.2 Objetivos 14

1.3.1 Objetivo geral 14

1.3.2 Objetivo especfico 14

1.3 Justificativa 15

1.4 Metodologia do trabalho 15

1.5 Limitaes 16

1.6 Estrutura do trabalho 16

2 REVISO BIBLIOGRFICA 17

2.1 Ligas de nquel 17

2.2 Mecanismos de aumento de resistncia das ligas de nquel 18

2.2.1 Soluo slida 18

2.2.2 Precipitao 19

2.3 Efeito dos elementos de liga 19

2.4 Caractersticas microestruturais 21

2.4.1 Matriz 21

2.4.2 Fase

21

2.4.3 Fase

22

2.4.4 Fases topologicamente compactas (TCP) 22

2.4.4.1 Fase 22

2.4.4.2 Fase 22

2.4.4.3 Fase P 23

2.4.4.4 Fase Laves 23

2.4.5 Carbonetos, Nitretos e Boretos 24

2.5 Liga Hastelloy C276 25

2.6 Solidificao 26

2.6.1 Desenvolvimento de gro na zona de fuso 27

2.7 Soldabilidade 29

2.7.1 Trinca a quente 30

2.7.2 Trinca a frio 31

2.8 Solda de revestimento 32

2.9 Soldagem de materiais dissimilares 33

2.9.1 Zona parcialmente misturada (ZPM) 34

2.10 Processo de soldagem GMAW 35

2.11 Processo de soldagem GMAW com adio de arame frio 36

2.12 Energia de soldagem 38

3 MATERIAIS E METODOLOGIA EXPERIMENTAL 39

3.1 Materiais e Equipamentos 40

3.2 Metodologia experimental Caracterizao Microestrutural 41

3.2.1 Preparo Metalogrfico 41

3.2.2 Anlise Microestrutural 43

3.6 Ensaio de microdureza 48

4 RESULTADOS 49

4.1. Microestrutura de solidificao 49

4.2 Caracterizao da interface revestimento/substrato 52

4.2.1 Espessura da ZPM 52

4.2.2 Descontinuidades formadas na ZPM 53

4.2.3 Evoluo dos principais elementos de liga na ZPM 57

4.2.4 Migrao de carbono 59

4.3 Caracterizao do metal de solda 63

4.4 Ensaios de microdureza 72

5 CONCLUSES 75

6 REFERNCIAS BIBLIOGRFICAS 76

14

1 INTRODUO

1.2 Consideraes gerais

A soldagem classicamente um processo de unio, entretanto tem sido aplicada

tambm como processo de revestimento superficial com a finalidade de recuperar peas

desgastadas ou de depositar revestimento com caractersticas especiais. Tal aplicao

caracteriza a soldagem de revestimento.

A soldagem de revestimento tem sido uma grande alternativa quando se deseja

conferir a superfcie caractersticas que no so intrnsecas ao metal de base (em geral ao

carbono, carbono-mangans). A soldagem de materiais dissimilares usada extensivamente

no setor de leo e gs devido a necessidade da aplicao de revestimentos metlicos de

elevada resistncia, para trabalhar com petrleos pesados ricos em impurezas (compostos

orgnicos sulfurados, nitrogenados, oxigenados, organometlicos, gua, sais minerais e areia),

as quais tornam o meio extremamente agressivo destacando, entre os problemas de

degradao do material, processos de corroso.

A PETROBRAS vem ao longo dos anos estimulando pesquisas em parceria com as

Universidades e Institutos de Pesquisas no sentido de resolver o problema de adequao de

materiais ao petrleo mais agressivo. Vrios estudos indicam que uma alternativa vivel para

substituir ou adequar estes componentes o emprego das superligas de nquel.

Atualmente est sendo empregado em nvel mundial o revestimento interno de

tubulaes de ao C-Mn com ligas a base de nquel, as quais apresentam resistncia

corroso superior aos aos inoxidveis. Essa aplicao est ganhando espao principalmente

por questes econmicas, uma vez que restringe a utilizao de materiais nobres somente s

regies que demandam melhores propriedades, nesse caso, superfcie interna dos tubos.

1.3 Objetivos

1.3.1 Objetivo Geral

Comparar o comportamento metalrgico e mecnico dos revestimentos depositados

pelos processos de soldagem MIG e MIG-CW em diferentes nveis de energia de soldagem.

1.2.2 Objetivos Especficos

a) Identificar a estrutura de solidificao dos dois processos;

b) Analisar a composio qumica da interface revestimento/substrato;

15

c) Analisar a composio qumica do metal de solda;

d) Analisar o perfil da microdureza nos revestimentos depositados.

1.3 Justificativa

O Grupo de Estudo em Tecnologia da Soldagem (GETSOLDA) da Universidade

Federal do Par tem estudado tcnicas e procedimentos para soldagem de revestimento com

materiais resistentes a corroso e, a partir do seu engajamento em um grande projeto de

pesquisa intitulado Desenvolvimento de tcnicas de revestimento metlico e de avaliao de

degradao em aos e ligas de nquel foram desenvolvidos vrios trabalhos com objetivo de

estudar e desenvolver procedimentos de soldagem e revestimento para aplicao em

equipamentos da indstria do petrleo e do gs natural.

Inserido no referido projeto encontra-se o presente trabalho, cujo foco comparar o

comportamento metalrgico e mecnico dos depsitos de soldas resultantes dos processos de

soldagem MIG e MIG-CW, possibilitando uma alternativa tecnolgica para a realizao de

soldagem de revestimento com a superliga Hastelloy C276 sobre chapas planas de ao

carbono (AISI 1010).

1.4 Metodologia de trabalho

Para a realizao deste trabalho inicialmente fez-se um levantamento bibliogrfico e

um estudo sobre a metalurgia da soldagem de revestimentos com ligas de nquel e

paralelamente foi realizado um treinamento na Universidade Federal do Cear onde se obteve

informaes sobre a metodologia do preparo metalogrfico para a anlise microestrutural de

soldas de revestimento com a liga de nquel Hastelloy C-276.

Em seguida deu-se incio aos procedimentos experimentais que consistiu na

preparao das amostras para anlise em Microscopia ptica, Microscopia Eletrnica de

Varredura(MEV), Espectrometria de Energia Dispersiva de Raios-X(EDS) e Fluorscncia de

Raio-X(FRX) e finalizou-se com o ensaio mecnico de microdureza.

Aps a obteno de imagens e resultados sobre a identificao e quantificao dos

elementos qumicos das amostras analizadas foi realizado um estudo metalrgico comparitivo

entre os processos MIG e MIG com adio de arame frio. Foram verificadas as estruturas de

solidificao com medies das Zonas Parcialmente Misturadas no Microscpio ptico,

obteve-se imagens com identificao de precipitados e suas respectivas composies qumicas

16

com MEV-EDS para o calculo e obteno do coeficiente de Redistribuio de soluto(K), foi

feito uma varredura no metal de solda e no metal de base com FRX para o clculo e obteno

da diluio global do Fe. Com os resultados do ensaio de microdureza foram obtidos grficos

para comparar o comportamento mecnicos dos processos de soldagem estudados.

1.5 Limitaes

Para a realizao deste trabalho teve-se limitaes. Pois o material em estudo(a liga

Hastelloy C-276) apresenta uma estrutura muito complexa e neste trabalho no foi possvel

realizar uma anlise mais profunda para a verificao das fases topolgicamente compactas

que podem se formar nas soldas com esta liga. Tambm no se tem neste trabalho resultados

de ensaios de corroso e tratamento trmico.

1.6 Estrutura do trabalho

Na seo 2 apresentado informaes tericas que esclarecem de forma objetiva as

caractersticas das ligas de Nquel e introduz tpicos da metalurgia da soldagem de

revestimento com estas ligas.

Apresenta-se na seo 3 os materiais e a metodologia experimental utilizados para o

desenvolvimento do deste trabalho.

E na seo seguinte so apresentados os resultados e suas respectivas justificativas de

acordo com o que foi pesquisado na literatura.

E finalmente na seo 5 so apresentadas as concluses referentes as s anlises

comparativas dos resultados entre os processos de soldagem estudados.

17

2 REVISO BIBLIOGRFICA

2.1 Ligas de nquel

Entre as classes de ligas metlicas mais importantes esto as ligas a base de nquel. O

nquel um elemento qumico metlico, branco e brilhante. um metal de transio que

pertence ao 4 perodo da tabela peridica, o mesmo do ferro. Seu ponto de fuso e densidade

so, respectivamente, 1455C e 8,9g/

. Apresenta em seu estado slido uma estrutura

cristalina cbica de face centrada (CFC) a qual permanece estvel at a sua temperatura de

fuso sem apresentar alotropia (FREIRE, 1983; ASM, 1990). um metal altamente resistente

a corroso, principalmente em condies atmosfricas normais, tanto assim que um dos

principais metais a ser utilizado como revestimento protetor.

O nquel possibilita uma alta solubilizao de elementos de liga, conservando a sua

estrutura austentica. Esta caracterstica contribui com a versatilidade na elaborao de ligas,

com variadas composies qumicas, adequando as mesmas a um ambiente particular(ASM,

1990; ASM 1993 a). Sua excepcional resistncia a elevadas temperaturas, ambientes

corrosivos e oxidantes permite a aplicabilidade na indstria aeronutica, petroqumica e de

gerao energtica, alm de apresentar uma boa ductilidade fratura

No entanto, uma propriedade crtica dessas ligas a resistncia propagao de

fissurao por fadiga, particularmente a temperaturas de servio. Elas possuem uma matriz

gama () cbica de face centrada (CFC) de alta estabilidade e a capacidade de aumento de

resistncia por diversos mecanismos. Estas ligas so classificadas em quatro grupos com base

no mecanismo de aumento de resistncia (BROOKS, 1984; ASM, 1990; SIMS et al ,

1987;AWS, 1996).

1. Ligas endurecidas por soluo slida.

2. Ligas endurecidas por precipitao.

3. Ligas endurecidas por disperso de xido.

4. Ligas fundidas.

18

2.2 Mecanismos de aumento de resistncia das ligas de nquel

2.2.1 Soluo slida

O aumento da resistncia mecnica por soluo slida se deve ao alojamento dos

tomos do soluto nas regies em torno das discordncias. Ao adicionar soluto ao solvente, os

tomos de soluto promovem uma substituio dos tomos do solvente dentro da estrutura

cristalina do material. (AGUIAR, 2010; SILVA, 2010 a).

As ligas a base de nquel endurecidas por soluo slida so endurecidas

principalmente pela adio de elementos de liga substitucionais incluindo Cr, Fe, Mo, W e

Cu. A adio de Co, Ta e Re em algumas ligas tambm contribui para o endurecimento de

soluo slida. Para que os elementos de liga sejam endurecedores eficazes eles no podem

exceder o limite de solubilidade da fase austentica rica em nquel (DUPPONT, 2009).

Silva, 2010(a) explica que o limite de solubilidade corresponde a mxima quantidade

de soluto que pode ser absorvida pelo solvente. A Tabela 2.1 apresenta o limite de

solubilidade de elementos comuns para o endurecimento por soluo slida.

Tabela 2.1 Dimetros atmicos aproximados e dados de solubilidade para vrios elementos no nquel a

1000 C (1830 F).

Diferena de Tamanho atmico aproximado Solubilidade aproximada no nquel

Soluto comparado ao nquel % a 1000 C, Wt %

C +43 0,2

Al -15 7

Si +6 8

Ti -17 10

V -6 20

Cr -0,3 40

Mn +10 20

Fe +0,3 100

Co -0,2 100

Cu -3 100

Nb -15 6

Mo -9 34

Ta -15 14

W -10 38

Fonte: DUPPONT, 2009

19

2.2.2 Precipitao

O mecanismo de aumento de resistncia por precipitao ocorre atravs de um

tratamento trmico adequado, a precipitao de uma segunda fase na matriz . O tratamento

trmico consiste numa etapa de solubilizao seguida da precipitao. Esta precipitao

provoca um forte bloqueio das discordncias aumentando a resistncia mecnica das ligas. Os

tomos de soluto presente na soluo slida supersaturada iro precipitar com a queda da

temperatura, dando origem a uma nova fase. Dentre as principais fases precipitadas

intencionalmente para atuar neste mecanismo destacam-se as fases

(AGUIAR, 2010;

SILVA, 2010 a).

Mougo, 2012 cita que o tamanho e a morfologia dos precipitados dependem das

variveis do processo de tratamento trmico (tempo e temperatura), assim como da energia de

superfcie e da deformao elstica da rede cristalina que causada pela diferena de

parmetro de rede entre e , Figura 2.1.

Figura 2.1 - Imagens obtidas por MEV de precipitados de nitreto de titnio da liga FM-52

Fonte: Ramirez e Lippold, 2004b.

2.3 Efeitos dos elementos de liga

O nquel capaz de dissolver elevadas quantidades de elementos de liga, no entanto,

altas concentraes desses elementos representam um desafio para o controle da

microestrutura. Os principais elementos de liga adicionados e seus respectivos efeitos so:

Alumnio (Al) - a adio de alumnio proporciona a precipitao da principal fase

responsvel pelo aumento da resistncia mecnica das ligas de nquel denominada fase

.

20

Assim como auxilia na resistncia a corroso da liga atravs da formao de xidos de

(AGUIAR, 2010; SILVA, 2010 a).

Carbono (C) - quantidades mnimas de carbono, em muitas ligas a base de nquel,

promovem a precipitao de carbonetos que se distribuem ao longo das regies

interdendrticas e nos contornos de gro. Estes carbonetos aumentam a resistncia quando

precipitados no contorno de gro. (DUPPONT, 2009; SILVA, 2010 a).

Cromo (Cr) o cromo proporciona excelente resistncia a corroso resultante da

formao de uma camada protetora de xido de cromo (Cr2O3). Esta superfcie de xido

fornece proteo limitando a difuso interna de oxignio. Isso permite o uso das ligas de

nquel em uma ampla variedade de aplicaes que requer proteo devido as vrias formas de

degradao como corroso aquosa, oxidao e sulfidao (DUPPONT, 2009).

Ferro (Fe) - Auxilia no processo de endurecimento por soluo slida sendo

fundamental para a precipitao de compostos endurecedores da matriz.

Mangans (Mn) - devido sua afinidade com o elemento enxofre, o mangans

controla os efeitos da segregao de compostos sulfurados.

Molibdnio (Mo) - adies de molibdnio tem demonstrado agir como refinador

do tamanho de gro, alm de ser um endurecedor por soluo slida em temperaturas altas e

baixas. A adio de alto teor de molibdnio proporciona s ligas, boa resistncia a corroso

por fadiga e corroso por Pitting (ALMEIDA, 2003). Tambm promove resistncia a corroso

aquosa e a altas temperaturas (DUPPONT, 2009).

Nibio (Nb) - o emprego de teores elevados de nibio proporciona o aumento da

resistncia mecnica por soluo slida atravs da precipitao da fase

. Promove

a formao de carbetos como o NbC e um forte formador da fase Laves, a qual refere-se a

formao de trincas de solidificao (ASM, 1993 a; AGUIAR, 2011; SILVA, 2010;

DUPONT, 2009; RAMIREZ, 2004 b; ).

Silcio (Si) o silcio est presente em pequenas quantidades e geralmente

apenas um subproduto de alguma reao de desoxidao. Quando adicionado em pequenas

quantidades promove resistncia oxidao a altas temperaturas. Em ligas contendo Fe, Co,

Mo e W, as quantidades adicionadas devem ser mnimas e muito bem controladas para evitar

a formao de carbonetos e intermetlicos (ASM , 1993c).

Titnio (Ti) o titnio adicionado com o alumnio compe as ligas que podem ser

endurecidas por um tratamento de endurecimento por precipitao.

Tungstnio (W) o tungstnio apresenta um comportamento similar ao

molibdnio no aumento da resistncia a atmosferas cidas no oxidantes e corroso

21

localizada. Adies de tungstnio servem para estabilizar as fases topologicamente compactas

(TCP) que so geralmente indesejveis no ponto de vista da soldabilidade e propriedades

(DUPPONT, 2009).

2.4 Caractersticas microestruturais

Muitas ligas projetadas para serem monofsicas apresentam composies que alm do

limite de solubilidade e devido ao maior tempo de exposio temperaturas elevadas podem

formar uma grande variedade de fases secundrias quebradias (DUPPONT, 2009). Logo, as

ligas de nquel podem apresentar microestrutura simples formada completamente por fase

gama() at microestruturas complexas formadas por inmeras fases precipitadas.

Silva, 2010 cita que as principais fases secundrias formadas em ligas de nquel so as

fases , , fases TCP (topologicallyclosed-packed), , , P e Laves, carbonetos, nitretos e

boretos.

2.4.1 Matriz

A matriz est presente em todas as ligas de nquel. Silva, 2010 cita que a fase

uma matriz contnua e homognea de estrutura CFC a base de nquel. no magntica e

capaz de acomodar grande quantidade de elementos de liga como ferro, cromo, molibdnio,

tungstnio e cobalto em soluo slida.

2.4.2 Fase

Aguiar, 2010 cita que a adio de alumnio nas ligas de nquel proporciona a

precipitao da fase

, a qual responsvel pelo aumento da resistncia mecnica das ligas

de nquel, atravs do endurecimento por precipitao. Devido a sua boa estabilidade

termodinmica a resistncia mecnica pode ser mantida em temperaturas elevadas. A sua

morfologia mais comum aproximadamente cbica, mas pode assumir outras formas,

dependendo da histria trmica e mecnica da liga.

22

2.4.3 Fase

Em ligas de Nquel-Cromo-Ferro como a liga UNS 07718 (Inconel 718), o emprego de

teores elevados de nibio proporciona a precipitao da fase

), causa um

endurecimento do material mais efetivo do que a fase

. Sua estrutura cristalina tetragonal

de corpo centrado com morfologia de discos elipsoidais muito finos, com dimetro mdio de

60 nm e espessura entre 5 e 9 nm, orientados paralelamente aos planos cristalogrficos

{100}da matriz. (ASM, 1993a; PAULONIS et al, 1969).

2.4.4 Fases Topologicamente Compactas (TCP)

2.4.4.1 Fase

A fase um composto metlico, que em geral, possui uma estrutura cristalina

tetragonal e composio qumica bastante variada, tais como: FeCr,FeCrMo,CrNiMo. A

dureza desta fase e sua forma de plaquetas finas (Figura 2.2) diminui a temperatura de

transio ductil-frgil, levando a uma falha prematura do material.

Figura 2.2- Exemplo de fase observada na zona fundida de uma liga Ni-Cr-Mo.

Fonte: Duppont,2009

2.4.4.2 Fase

Por se tratar de uma fase topologicamente compacta frgil tambm pode ser

prejudicial s propriedades mecnicas. A fase pode causar uma intensa diminuio

localizada de elementos que participam do aumento de resistncia por soluo slida da

23

matriz, tais como W, Nb e Mo, reduzindo assim a resistncia mecnica da liga (YANG et al.,

2006; JOUBERT e DUPIN, 2004). Ligas que possuem elevados percentuais de Mo e W para

aumentar a resistncia fluncia so altamente susceptveis formao de fase

(SIMONETTI e CARON, 1998).

2.4.4.3 Fase P

A fase P tem sido observada aps a solidificao em ligas endurecidas por soluo

slida com alto teor de Mo, como no caso do Hastelloy C276 (AKHTER et al., 2001;

CIESLAK et al., 1986; RAGHAVAN et al., 1982).

Almeida, 2003 observou a formao da fase P dispersa na matriz de nquel , em

forma de filmes e glbulos de uma liga Hastelloy C, como apresentado na Figura 2.3.

Figura 2.3-MEV do revestimento de uma liga de nquel Ni-Cr-Mo-W do tipo Hastelloy C.

Fonte: Almeida, 2003.

2.4.4.4 Fase Laves

Estudos feitos por Devries e Mumau, 1968 demonstraram que a fase Laves ocorre

devido o alto teor de nibio nas regies interdendrticas dos fundidos. uma fase de

composio qumica que fragiliza o material. Entretanto essa fase pode ser eliminada por

tratamento trmico que a dissolvem e restaura a ductilidade do material (SANTOS, 1993).

24

2.4.5 Carbonetos, Nitretos e Boretos

A adio do carbono faz com que precipitem os carbonetos da matriz , contendo

tungstnio, cromo, molibdnio e ferro. O nquel no um forte formador de carbonetos, mas

pode aparecer em pequenas quantidades nos mesmos. Os carbonetos mais frequentemente

encontrados nas ligas de nquel so os do tipo MC,

C,

, onde M so os

elementos formadores de carbonetos (W, Mo, Cr, Fe) (ALMEIDA, 2003).

Os carbonetos do tipo MC possuem estrutura cristalina (CFC), sua morfologia pode

variar entre globular e placas irregulares. Estes carbonetos constituem a principal fonte de

carbono na microestrutura das ligas e quando submetidos a tratamentos trmicos ou quando

expostos a longos ciclos de trabalho, os carbonetos tendem a se decompor, formando outros

carbonetos, como

e/ou

C (SILVA, 2010). Na Figura 2.4 so apresentados

carbonetos do tipo MC.

Figura 2.4- ZTA de uma liga a base de nquel contendo carboneto NbC e fase laves .

Fonte: Duppont, 2009.

Os carbonetos do tipo

C, na maioria das vezes, se apresentam tambm em forma de

blocos, possuem estrutura cristalina cbica de face centrada (CFC) e so geralmente ricos em

molibdnio e tungstnio.

Aguiar, 2010 cita que o carboneto

se forma nos contornos de gro como

partculas volumosas. Estes carbonetos possuem estrutura cristalina hexagonal, em geral so

ricos em cromo.

25

Almeida, 2003 cita que os carbonetos do tipo

so determinantes nas

propriedades mecnicas de ligas a base de nquel, Figura 2.5. A microestrutura ideal uma

cadeia de pequenas partculas globulares discretas no contorno de gro, porm filmes,

lamelas, placas e clulas tambm so observados. Na forma de filmes contnuos no contorno

de gro a resistncia a fratura prejudicada, havendo degradao de tal propriedade. O

elemento cromo o principal formador desse carboneto.

Figura 2.5- Rplica em microscopia eletrnica da liga Inconel X-750 solubilizada em 1150 C por 2h e

envelhecida por 24h a 845C e a 705 C mostrando os carbonetos

nos contornos de gros e a fase

na matriz . Aumento de 15000 X.

Fonte: ASM, 2004.

2.5 Liga Hastelloy C276

O Hastelloy C uma liga Ni-Cr-Mo apresenta a composio qumica em torno de 58%

de nquel, 16% Mo, 16% Cr, 4% de W e 5% de Fe, e possui excelente resistncia ao de

solues oxidantes, sobretudo as que contm cloreto (Chiaverini,1986).

Estudos realizados por Cieslak et al, 1986 sobre a solidificao de revestimentos

soldados da liga Hastelloy C276 mostraram que as fases formadas durante solidificao foram

a matriz , a fase P e a fase . E a quantidade de carbono nesta liga reduzida a fim de evitar

a formao de carbonetos, o que demandaria tratamento trmico posterior para estabilizao

da liga.

26

Durante a solidificao ocorre uma intensa microsegregao de alguns elementos

como molibdnio, titnio e tungstnio nas regies interdendrticas, Figura 2.6, causa

supersaturao do material no seu estgio final de solidificao, o que leva a formao de

fases secundrias como P, , , Laves e carbonetos (CIESLAK et al,1986; DUPONT, 1996).

Essas fases secundrias podem mudar as propriedades mecnicas do material e diminuir a

resistncia a corroso (YANG et al, 2006).

Figura 2.6- Fases precipitadas devido a segregao de elementos durante o processo de solidificao em

uma liga Hastelloy C276.

Fonte: SILVA, 2010.

2.6 Solidificao

A solidificao a transformao de fase de um metal do estado lquido para o estado

slido, que envolve a formao de uma estrutura cristalina. A solidificao de uma liga

muito mais complexa do que a de um metal puro, mesmo em uma poa de fuso ou em uma

fundio.

Os principais fatores que influenciam a forma de solidificao de um revestimento

soldado so a concentrao de soluto, o gradiente trmico na interface slido lquido e a

velocidade de solidificao (BAZZI, 2008).

Quando um metal puro solidifica, a composio do slido igual a do lquido e o

avano da interface slido lquido (S/L) ocorre de forma planar. Contudo, em se tratando de

uma liga com composio nominal

, o processo de solidificao mais complexo

envolvendo uma srie de fatores. Ao iniciar o processo de solidificao os primeiros slidos a

se formarem podem no acomodar tanto soluto quanto lquido, rejeitando este excedente de

27

soluto para o interior do lquido durante a solidificao, ou o contrrio, o slido pode

acomodar mais soluto do que o lquido, absorvendo soluto a partir do lquido (KOU, 2003 a).

Quem governa este comportamento o fator de partio ou coeficiente de segregao

no equilbrio k definido como:

k =

(2.1)

Onde

so as composies do slido e do lquido na interface S/L. O valor de k

varia com a temperatura. Se k < 1, ambos

aumentam com a diminuio de

temperatura na interface S/L. E, neste caso, o slido rejeita soluto para o lquido. Se k 1

diminuem com a queda de temperatura na interface S/L, como consequncia o soluto

absorvido pelo slido (SILVA, 2010).

2.6.1 Desenvolvimento de gro na zona de fuso.

Embora a poa de fuso possa ser comparada, em muitos aspectos, com um lingote em

miniatura, diferenas bsicas entre os dois processos resultam em diferenas importantes de

estrutura de solidificao e, consequentemente, de propriedades.

Savage, 1976 ao estudar a solidificao na poa de fuso verificou que os gros na

zona fundida tendem a se formar como um prolongamento dos gros do metal de base

denominando este fenmeno de crescimento epitaxial, conforme ilustrado na Figura 2.7 (a).

Depois de iniciada a solidificao em direo ao centro da zona fundida (ZF), o crescimento

dos gros prossegue em direo paralela ao mximo gradiente de temperatura, favorecendo

um crescimento competitivo de gros, Figura 2.7(b). Os gros com orientao favorvel

direo do mximo gradiente de temperatura apresentam maior crescimento em relao aos

gros que coincidem com direes menos favorveis.

28

Figura 2.7- (a) Crescimento epitaxial e (b) Crescimento competitivo.

Fonte: KOU, 2003 a.

Em revestimentos soldados geralmente tem-se uma pequena regio de crescimento

planar, seguida do crescimento celular podendo chegar num crescimento dendrtico, Figura

2.8. As tcnicas que envolvem maior densidade de energia, isto , concentrao de energia em

uma rea menor provocam um aumento no gradiente de temperatura na interface slido

lquido na linha de fuso favorecendo o incio da solidificao planar nesta regio. Com a

diminuio deste gradiente trmico em direo da poa de fuso a estrutura tende ao

crescimento no planar (celular e dendrtico) (BOND, 2008).

29

Figura 2.8- Evoluo do modo de solidificao da interface revestimento substrato do revestimento da liga

AWS ERNiCrMo-3.

Fonte: AGUIAR, 2010.

2.7 Soldabilidade

Apesar de existirem superligas altamente soldveis, como a Inconel 718 usada na

indstria aeroespacial, as mesmas no esto totalmente livres de problemas de soldabilidade.

Silva, 2010 cita que os principais problemas de soldagem de ligas de nquel esto associados

com a formao de trincas e fissuras, perda de resistncia mecnica na regio da solda,

precipitao ou fragilizao e perda de resistncia corroso, os quais podem ocasionar o

colapso dos componentes de engenharia.

Problemas de soldagem como trincas de solidificao e microtrincas na Zona

Termicamente Afetada (ZTA), assim como a formao de intermetlicos quebradios nas

regies interdendrticas durante a solidificao do metal de solda, tm sido amplamente

estudados. Ram et. al ,2004 citam que a presena da fase Laves na microestrutura da solda

esgota a utilidade da matriz aos elementos de liga o que facilita a formao e propagao de

trincas.

Alm da susceptibilidade formao de trincas na soldagem dissimilar, as ligas de

nquel apresentam uma variao significativa de composio do metal de solda prximo

linha de fuso. Esta variao de composio proporciona microestruturas e propriedades bem

diferentes do restante do metal de solda podendo comprometer o desempenho da solda

(AGUIAR, 2010).

30

2.7.1 Trinca a quente

Teorias tm sido formuladas para explicar o fenmeno das trincas a quente. Uma

delas, considerada a teoria clssica para trincas de solidificao, refere-se fuso da regio

segregada do metal de solda. Estudos realizados por Paranhos, 2003 mostraram que no final

da solidificao da solda, um filme lquido de baixo ponto de fuso ocupa os contornos de

gro, espao interdendrtico ou intercelular. Desta forma, o metal fica incapaz de suportar os

esforos mecnicos de contrao de tenses de solda.

Durante a solidificao da poa de fuso o slido rejeita soluto para o lquido e ao

final tem-se uma regio segregada rica em soluto. Dependendo da composio da liga e do

tipo de soluto rejeitado podem ser formados eutticos com baixo ponto de fuso, os quais

molham a superfcie dos contornos de gro de solidificao formando um lquido entre os

slidos. Este lquido presente entre as dendritas no possui resistncia aos esforos de trao

devido a contrao da poa de fuso durante a solidificao e o resfriamento, causando

descolamento das superfcies do slido e, consequentemente a formao de trincas (KOU,

2003a; KOU 2003b; BORLAND,1960).

As principais trincas a quente so as de solidificao e liquao, Figura 2.9. A trinca

de solidificao ocorre ao longo dos contornos de gro do metal de solda enquanto a trinca de

liquao origina-se na ZTA logo abaixo da linha de fuso (SILVA,2010; BARRA e

PEREIRA, 1999).

Figura 2.9 - (a)Trinca de solidificao; (b) Trinca de liquao.

Fonte: BOLLINGHAUS e HEROLD, 2005.

(a)

(b)

31

2.7.2 Trinca a frio

A forma de fissurao a frio um dos maiores problemas de soldabilidade dos aos

estruturais comuns. Ela pode ocorrer tanto na ZTA, Figura 2.10, como na zona fundida. A

trinca se forma quando a temperatura est prxima da temperatura ambiente (ABREU, 2008).

Embora as ligas de nquel no sejam susceptveis a este tipo de fenmeno, na

soldagem dissimilar com ao C-Mn ou baixa liga tal problema pode ser desenvolvido. Em

geral estas trincas so atribudas a uma combinao de fatores, como a presena de martensita

com alta dureza e bastante frgil, hidrognio atmico dissolvido no metal, nveis de tenses

residuais favorveis e baixa temperatura.

De acordo com Barra e Pereira, 1999 a teoria mais utilizada para a formao das

trincas de que o hidrognio atmico (

) se difunde por stios preferenciais como

microporos, interfaces entre incluses e matriz, ou outras descontinuidades, onde se combina

para formar

. A molcula no pode difundir pela rede e o hidrognio presente ento

acumulado.

O hidrognio que pode ser fornecido de diferentes fontes (ferrugem e umidade do ar

por exemplo) se decompe na atmosfera do arco liberando hidrognio atmico ou

inico(H+).Como a solubilidade gasosa do ao no estado lquido elevada o hidrognio

facilmente absorvido pela poa de fuso e a solubilidade decresce com a temperatura.

Consequentemente, na fase final do resfriamento a solda estar super saturada em

hidrognio(Abreu, 2008 ;Paranhos, 2003).

Figura 2.10- Trinca a frio na soldagem em filete da soldagem do ao SAE 1040.

Fonte: DUPPONT 2009

32

2.8 Solda de revestimento

A soldagem de revestimento empregada com a finalidade de reduzir desgastes como

abraso, eroso, impacto e cavitao. Na indstria petroqumica a soldagem de revestimento

pode ser aplicada em equipamentos submetidos a meios agressivos contendo sulfeto de

hidrognio tais como vaso de presso, reatores, tubulaes entre outros.

Usualmente so aplicadas pelos processos de soldagem a arco eltrico com eletrodos

revestidos, MIG/MAG, arames tubulares e arco submerso (CONDE, 1986). Segundo Gomes,

tais caractersticas contribuem para que a soldagem de revestimento apresente as seguintes

vantagens:

Melhorias das propriedades superficiais do local desejado;

Fcil uso de materiais de dureza elevada e ligas resistentes ao desgaste;

Aplicao rpida do processo de revestimento;

Uso econmico de elementos de liga de custos elevados;

Proteo das peas;

Obteno de economias em funo do aumento da vida til de componentes, reduo

de manuteno, substituio e recuperao de peas desgastadas, utilizao de materiais base

de baixo custo, reduo do consumo de energia em servio, aumento da eficincia dos

componentes.

Na soldagem de juntas emprega-se uma combinao de parmetros de soldagem que

resulte em boa penetrao sem grandes preocupaes com o nvel de diluio. Diferentemente

do que se busca na unio de materiais, a soldagem de revestimento tem como preocupao

primordial a deposio de cordes com geometria favorvel, ou seja, baixa penetrao, alto

reforo e largura resultando num cordo com baixa diluio. O controle da diluio

primordial para a garantia das propriedades do revestimento, especialmente resistncia a

corroso (SILVA, 2010). Na Figura 2.11 ilustrado um desenho esquemtico de

caractersticas geomtricas seguida da equao de diluio.

33

Figura 2.11- Desenho esquemtico das caractersticas geomtricas e diluio para um cordo de solda.

Fonte: SILVA, 2010 a

D (%) =

(100) (2.2)

Zeeman, 2003 explica que a diluio a proporo de metal de base que entra na

composio do metal de solda, na soldagem por fuso, podendo variar desde valores muito

baixos como 5% at 100 % na soldagem autgena (sem adio).

Segundo Motta et al, 2010 quanto menor a diluio menor a probabilidade de

formao de microestruturas frgeis e susceptveis a corroso.

2.9 Soldagem de materiais dissimilares

O conceito original de soldagem de aos dissimilares se refere a unio de dois sistemas

de ligas diferentes, isto , a unio de dois metais de base de composies qumicas diferentes

utilizando um metal de adio devidamente selecionado. Em geral os metais de base

utilizados so aos ferrticos e austenticos e os metais de adio empregados so os aos

inoxidveis austenticos ou ligas de nquel (MOTTA et al, 2010).

Outro tipo de aplicao de soldagem de aos dissimilares so os revestimentos

metlicos depositados por soldagem em substratos menos nobres a fim de melhorar

resistncia a corroso destes substratos (OMAR, 1998). Geralmente os revestimentos so

depositados atravs de soldagem ao arco eltrico com metais de adio de aos inoxidveis

austenticos ou de ligas de nquel.

O principal problema metalrgico encontrado em soldas de materiais dissimilares a

formao ao longo da interface do revestimento/substrato de regies que podem atingir

durezas superiores a 400 HV, o que indica estarem constitudas de martensita e, portanto

serem frgeis. Tal regio tem recebido inmeras denominaes na literatura, tais como zonas

parcialmente diludas, zonas diludas intermedirias, zonas de transio, zonas no

misturadas, zonas empobrecidas de metal de adio, zonas duras e zonas parcialmente

34

misturadas, dependendo do autor (KEJELIN et al, 2007; BAESLACK et al,1979; SILVA,

2010).

2.9.1 Zona parcialmente misturada (ZPM)

Silva, 2010 identifica a zona parcialmente misturada (ZPM) como a camada observada

ao longo do contorno de fuso cuja composio qumica varia gradualmente desde a

composio qumica do metal de base at alcanar a composio global do metal de solda.

Estas zonas podem apresentar dezenas de mcrons de largura, diversas morfologias e

composio qumica intermediria entre o metal de base e o metal de solda (MOTTA et al,

2010). Estas zonas so classificadas morfologicamente em:

Praias - Faixas finas e estreitas ao longo da linha de fuso;

Ilhas - Regies inteiramente envolvidas pelo metal de solda;

Baas - Regio ligada ao metal de solda parcialmente circundada pelo metal de base;

Pennsula - Regio ligada ao metal de base parcialmente circundada pelo metal de

solda.

Figura 2.12- Presena de baa, pennsula e ilha na soldagem MIG/MAG dissimilar entre a liga de nquel

AWS ERniCrMo-4(metal de adio) e o ao ASTM 516 Gr 60 (metal de base).

Fonte: AGUIAR, 2010.

Wainer et al, 1992 explica que durante a soldagem a regio prxima interface da

poa a conveco enfraquecida e uma camada lquida de metal de base esttica ou de fluxo

laminar pode existir na interface. Esta camada de metal de base lquido pode no se misturar

ou misturar parcialmente.

A formao da zona parcialmente misturada ocorre em funo tanto da composio

qumica quanto das condies de soldagem. A manipulao do arco eltrico e as variaes na

35

turbulncia da poa de fuso tm uma influncia significativa na formao desta zona, que se

forma quando o metal de base lquido impulsionado para dentro da poa de fuso atravs da

conveco que age nesta poa (MOTTA et al, 2010).

2.10 Processo de soldagem GMAW

O processo GMAW ou MIG/MAG se baseia na fonte de calor de um arco eltrico

mantido entre a extremidade de um arame nu consumvel, alimentado continuamente, e a pea

a soldar. A proteo da regio da solda feita por uma atmosfera protetora de gs inerte

(comercialmente, Ar e He) ou ativo (usualmente

) ou misturas deles (no caso incluindo

como gs ativo o

e o

) (SCOTTI, 2008).

Uma das principais finalidades da proteo gasosa evitar que haja uma interao

qumica prejudicial entre o metal de solda e a atmosfera oxidante, visto que os xidos

metlicos que seriam formados pela alta temperatura de fuso provocam heterogeneidades no

cordo de solda, como incluses, porosidade e fragilizao (POEPCK, 1997).

Este processo de soldagem operado de forma semi-automtica, podendo ser tambm

mecanizado ou automatizado. Trabalha com um arame contnuo (o que permite um alto fator

de ocupao do operador), elevadas densidades de corrente no eletrodo (elevada taxa de

fuso) e apresenta uma elevada produtividade. o processo de soldagem a arco mais usado

com robs industriais (MONDENESI, 2006). A Figura 2.13, apresenta equipamentos e

acessrios do processo MIG/MAG.

Figura 2.13- Equipamentos e acessrios do processo MIG/MAG.

Fonte: SCOTTI, 2008 .

36

2.11 Processo de soldagem GMAW com adio de arame frio

Os estudos da soldagem GMAW com alimentao adicional de um arame frio (no

energizado), GMAW-CW (Gas Metal Arc Welding-Cold Wire), surgiu como um derivativo

do processo de soldagem GMAW. Desde o incio de seu desenvolvimento (2005), o Grupo de

Estudo de Tecnologia de Soldagem, GETSOLDA, vem estudando as viabilidades

operacional, econmica e metalrgica da soldagem com adio de arame frio para a soldagem

de revestimento e enchimento de chanfros.

A proposta da soldagem GMAW-CW se estabelece como uma alternativa tcnica e

econmica em relao soldagem GMAW. Esta nova verso da soldagem GMAW utiliza

apenas um equipamento convencional com um cabeote extra para alimentao do arame frio

conectado tocha de soldagem (SBIO, 2007).

Uma diferena operacional entre os processos MIG duplo arame e MIG com adio

de arame frio est na insero de apenas um arame eletrodo (energizado) conectado fonte de

soldagem que gera um nico arco voltaico, e outro arame frio (no energizado) adicionado

poa de fuso por um cabeote auxiliar adicional (GARCIA, 2010). A Figura 2.14 representa

esquematicamente o processo GMAW-CW.

Estudos realizados por Barcelar e Ferraz (2005) sobre a soldagem GMAW com de

um arame frio de 1,2 mm de dimetro obtiveram resultados na produo mdia de 70% acima

da soldagem GMAW convencional, com bons nveis de estabilidade de arco e qualidade

superficial do metal depositado. No caso de soldas de revestimento este processo derivativo

tambm apresenta vantagens pelas baixas penetrao e diluio, caractersticas desejveis

nesta aplicao. Alm disso, estudos realizados por Silva (2010) considerados numa mesma

condio de soldagem indicaram os aumentos da taxa de fuso do arame, do reforo e da

largura do cordo depositado pelo processo derivativo MIG com arame frio quando

comparado aos depsitos de solda realizados pelo processo MIG convencional.

37

Figura 2.14- Representao esquemtica do processo GMAW-CW.

Fonte: SILVA, 2010 b.

As principais vantagens atribudas soldagem GMAW-CW esto listadas a seguir:

Rene as vantagens do processo GMAW;

Soldagem nas verses semi-automtica e automatizada;

Utiliza o mesmo equipamento GMAW, adaptado com um cabeote alimentador do

arame frio (baixo investimento em acessrios adicionais);

Soldagem em todas as posies (leveza e facilidade de manipulao da tocha, poa de

fuso mais fria)

Versatilidade na composio qumica do metal depositado (facilidade de combinao

de diferentes dimetros e composio de arames. O arame frio pode ser macio ou

tubular);

Econmica (utiliza a mesma alimentao de energia e o gs de proteo do processo

GMAW);

Reduz tempo de execuo (maior taxa de deposio e rendimento equivalente a

soldagem GMAW, e maior rea revestida na unidade de tempo);

Excelente qualidade superficial e desempenho do depsito de solda;

Facilidade na montagem e preparao da rea de trabalho;

Ausncia do sopro magntico;

Baixa diluio.

38

2.12 Energia de soldagem

Scotti, 2008 cita que a energia de soldagem a relao entre potncia eltrica gasta

para manter um arco, dividido pela velocidade de soldagem, como mostra a equao 2.2:

E=

(2.3)

Onde u, i e

so valores instantneos da tenso do arco, corrente de soldagem e

velocidade de soldagem respectivamente.

A energia de soldagem pode ser ajustada tanto por meio de controle da potncia

(tenso e corrente de soldagem) quanto por meio de velocidade de soldagem. A literatura

mostra que estas diferentes formas de ajuste podem modificar algumas caractersticas

geomtricas da solda tais como: diluio, balanceamento entre fases, microdureza e

microestrutura.

A corrente de soldagem, por exemplo est ligada aos parmetros geomtricos da poa

de fuso e tambm est relacionada com a estrutura de solidificao do metal de solda. J a

velocidade de soldagem est mais relacionada com granulometria do metal de solda.

39

3 MATERIAIS E METODOLOGIA EXPERIENTAL

Neste captulo so apresentados os materiais e a metodologia experimental usados

neste trabalho.

A soldagem dos corpos de prova foi realizada pelos processos MIG e MIG com

adio de arame frio por uma fonte eletrnica ajustada em CC+, na posio plana e proteo

de argnio. Como metal de adio foi usado uma super liga de nquel, Hastelloy C276 na

forma de arame com 1,2 mm de dimetro. Chapas de ao AISI 1010 com 150 x 45x 6,4 foram

usadas como substrato para a deposio do revestimento em 5 passes com sobreposio de

30%.

A Tabela 3.1 mostra a composio qumica do ao empregado. Tal informao foi

fornecida pela COPALA, a qual utilizou o programa FE-10 para a obteno da concentrao

dos elementos no metal de base.

Tabela 3.1-Composio qumica do ao 1010

Classificao

AISI

C Mn P S Si Cu Ni Cr Mo

1010 0,15 0,64 0,01 0,03 0,16 0,15 0,06 0,06 0,02

Fonte: Copala Indstrias Reunidas S.A.

O metal de adio uma liga de nquel do tipo Ni-Cr-Mo e atua como arame

energizado e arame frio. O arame utilizado da classe AWS ERNiCrMo-4 (Hastelloy C276)

foi adquirido na forma de bobina com 1,2 mm de dimetro. A Tabela 3.2 mostra a

composio qumica comercial do arame AWS ERNiCrMo-4.

Tabela 3.2 Composio qumica do arame AWS ERNiCrMo-4, Haynes.

Arame Composio qumica em peso (%)

Hastelloy C-276

ERNiCrMo-4

Ni Cr Mo V W Cu Co

Bal 14,5 16,5 15 - 17 0,35* 3 4,5 0,5* 2,5*

C Fe Mn Si P S Outros

0,02* 4,0 7,0 1,0* 0,08* 0,04* 0,03* 0,5*

Fonte: Haynes; *Mximo.

40

3.1 Materiais e Equipamentos

A seguir sero apresentados os materiais e os equipamentos utilizados no preparo e na

caracterizao metalogrfica das amostras.

Lixadeira e Politriz Metalogrfica

Modelo: PLO 02 ED;

Fabricante: TECLAGO;

Velocidades: 125 /250 ou 300/600 rpm;

Voltagem: 220 V.

Microscpio ptico

Modelo: Leica DMR;

Fabricante: Leica;

Equipado com: cmera digital JVC-TK 138 OU e microcomputador Q 550 IW1 com

programa de anlise de imagens Leica QWIN;

Resoluo: 50 a 1000X

Microscpio Eletrnico de Varredura

Modelo: ZEISS LEO-1430

Corrente do feixe de eltrons: 90 a

Voltagem de acelerao constante: 20 Kv

Distncia e tempo de trabalho: 15 mm e 30 s

Espectrmetro WDS

Modelo: AXIOS MINERALS

MARCA: PANalytical

Descrio: Tubos de Raios-X cermico, anodo de rdio (Rh) e mximo nvel de

potncia 2,4 kW

Software: SuperQ Manager da PANalytical

41

Microdurmetro

Modelo: HMV-2;

Fabricante: Shimadzu;

Penetrador piramidal de diamante.

Fonte de Tenso Constante

Marca: Power Supply EMG-18135

Tenso: 220 V

Materiais e Reagentes

gua Destilada

Alumina 0,3

cido Ntrico

cido Crmico

3.2 Metodologia experimental Caracterizao Microestrutural

3.2.1 Preparo Metalogrfico

As amostras para o estudo metalrgico foram seccionadas no sentido transversal do

revestimento com dimenso de 45 x 15 mm e foram preparadas para o estudo metrgico as de

denominao C como ilustrado na Figura 3.1. A anlise consistiu apenas em uma das

superfcies da amostra. A Tabela 3.3 mostra a nomenclatura das amostras e os parmetros de

soldagem utilizados (Garcia, 2010).

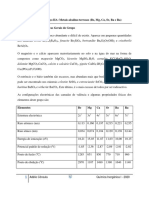

Tabela 3.3 - Condies de soldagem, processos MIG e MIG-CW.

Processo Amostra

Vs

(mm/s)

Ve

(mm/s)

Vaf

(mm/s)

U (V) Im (A)

E

(kJ/mm)

MIG

C1 6,7 183,3 - 34 220 1,1

C2 8,3 183,3 - 34 220 0,9

C3 10 183,3 - 34 220 0,7

MIG CW

FR1 6,7 183,3 50 35 215 1,1

FR2 8,3 183,3 50 35 215 0,9

FR3 10 183,3 50 34 220 0,7

Fonte: Garcia, 2010.

42

Figura 3.1 Layout da retirada das amostras para o preparo metalogrfico.

Fonte: Prpria autoria

A seo transversal da amostra foi preparada com lixas de 80 a 200 mesh e, na

sequncia polidas com alumina de 0,3 m. Durante o lixamento, a cada mudana de

granulao, teve-se o cuidado de girar a amostra em 90 e analisar a mesma ao microscpio

ptico para verificar a uniformidade dos riscos.

Para revelar a estrutura do metal de base, as amostras foram atacadas quimicamente

com o reagente Nital 3% (3% de HNO

3

e 97% lcool etlico) por imerso durante 15 s. Em

seguida, para revelar a estrutura do metal de solda realizou-se o ataque eletroltico. A face da

seo transversal foi submersa em um recipiente contendo uma soluo de 10% de cido

crmico diludo em gua deionizada, utilizando uma fonte de tenso constante ajustada em de

2,5 V com tempo de ataque de 20 segundos, Figura 3.2.

Figura 3.2 Aparato de realizao do ataque eletroltico

Fonte: Prpria autoria

45mm

a) b) c) d) e)

43

Para a realizao do ataque eletroltico, deve-se zerar a tenso e a corrente da fonte. A

extremidade positiva deve ser conectada em uma chapa de ao inox bsico (304L, por

exemplo) e o eletrodo (negativo) deve ser fixado na amostra a ser estudada. A tenso deve ser

ajustada para o valor de 2,5 V para se iniciar o ataque.

3.5.2 Anlise Microestrutural

Foi analisado o cordo central das amostras e as regies de anlise na seo transversal

so ilustrados na figura 3.3

Figura 3.3 Regies de anlise microestrutural

Fonte: Prpria autoria

Onde:

1 Superfcie do cordo

2 Centro do cordo

3 Interface revestimento/substrato

As amostras preparadas e atacadas foram analisadas inicialmente sob a lente de um

Microscpio tico ligado a um computador e com uma cmera digital acoplada Figura 3.4

(a), o que permitiu a captura das imagens. O cuidado com a planicidade da superfcie durante

o corte e o preparo metalogrfico das amostras deve-se pela exigncia de um correto

posicionamento da mesma com a lente do microscpio. Este posicionamento pode ser

ajustado com o auxlio de um nivelador e uma poro de massa plstica, pressionando a

amostra contra um anteparo plano, Figura 3.4 (b). As regies analisadas na microscopia ptica

foram as regies 1, 2 e 3 da Figura 3.3.

.

3

2

1

44

Figura 3.4 (a) Microscpio ptico com cmera digital MDCE-5A acoplada; (b) Detalhe do procedimento

de posicionamento da amostra para anlise ao microscpio.

Fonte: Bazzi, 2008

Os pontos de anlise do cordo central do revestimento foram selecionados pelo

entendimento que as suas caractersticas metalrgicas e de resistncia mecnica podem, por se

localizarem na parte central ou mediana do revestimento, ser representativas ou equivalentes

dos demais passes. E, portanto, no revestimento como um todo. As imagens obtidas no

microscpio foram utilizadas para comparar os efeitos metalrgicos dos processos MIG e

MIG-CW nos trs nveis de energia de soldagem mostrados na Tabela 3.3.

Com o auxlio do Microscpio ptico foi medida a espessura da ZPM, cuja mdia foi

determinada atravs 10 de medies ao longo da extenso interface revestimento/substrato do

terceiro cordo para cada condio de soldagem. A espessura da ZPM a medio obtida da

linha de fuso at o final da regio de solidificao planar, Figura 3.5.

Massa de modelar

Amostra

(a) (b)

45

Figura 3.5 Mtodo de medio da espessura da ZPM com o auxlio do Microscpio ptico. Aumento de

200x.

Fonte: MOUGO, 2012

Com o microscpio eletrnico de varredura com o auxlio do EDS, Figura 3.6

analisou-se as regies 2 e 3 da figura 3.3 para determinar, pontualmente, a composio

qumica e os principais elementos de liga assim como a composio qumica dos precipitados

formados nas regies interdendrticas. A regio 3 que corresponde a interface revestimento

substrato foi subdivida,para a anlise de EDS, em ZTA,ZPM1,ZPM2 a AZPM como ilustra a

Figura 3.7 para se obter o perfil qumico dos principais elementos de liga ao longo da ZPM e

das regies adjacentes.

46

Figura 3.6 Microscpio Eletrnico de Varredura ZEISS LEO-1430.

Fonte: Prpria autoria

Figura 3.7 Regies de anlise da interface revestimento/substrato

Fonte: Prpria autoria

Onde:

1- Zona Termicamente Afetada (ZTA);

2- Incio da Zona Parcialmente Misturada (ZPM

1

);

3- Trmino da Zona Parcialmente Misturada (ZPM

2

);

4- Acima da ZPM (AZPM).

4 AZPM

2

1

3

1 ZTA

1

47

A anlise finalizada acima da ZPM na regio (4) em que se inicia a solidificao de

crescimento celular, na matriz austentica. Com os resultados da anlise por EDS foram

obtidos os grficos da evoluo dos elementos Fe, Ni, Cr e Mo ao longo da interface

revestimento/substrato para os dois processos de soldagem em menor e maior nvel de energia

de soldagem

Foi tambm analisada a composio qumica no metal de solda em regies dendrticas

e interdendrticas para verificar a tendncia de microsegregao durante o processo de

solidificao calculando o coeficiente de redistribuio de soluto(K) definido pela equao

2.1.

Foram selecionadas as amostras C1 (1,1 kJ/mm) e C3 (0,7 kJ/mm), obtidas pelo

processo MIG e as amostras FR1 (1,1 kJ/mm) e FR3 (0,7 kJ/mm), obtidas pelo processo

derivativo MIG CW.

Para identificar e quantificar os principais elementos qumicos que compe a superliga

Hastelloy C276 e para determinar os nveis de diluio do Fe para a condio de soldagem

selecionada foi utilizada a tcnica por florescncia de raios-x nas reas do metal de solda e

metal de base. Para esta anlise foram selecionadas,tambm, as amostras C1 (1,1 kJ/mm) , C3

(0,7 kJ/mm), FR1 (1,1 kJ/mm) e FR3 (0,7 kJ/mm).

Com base no teor de Fe obtido pela anlise qumica de FRX foram determinados os

nveis de diluio global para cada condio de soldagem aplicada. No metal de base o teor de

ferro foi determinado para cada amostra, ento tirou-se a mdia para o clculo da diluio. A

diluio foi determinada pela Equao 3.1, onde:

D Diluio do elemento no metal de solda;

C

MS

- Concentrao do elemento no metal de solda;

C

MA

- Concentrao do elemento no metal de adio;

C

MB

- Concentrao do elemento no metal de base.

(3.1)

3.6 Ensaio de microdureza

Foram levantados os perfis de microdureza Vickers, utilizando um microdurmetro

(Figura 3.8). A anlise consistiu em varredura horizontal nessas regies ilustradas na Figura

3.9, sendo realizadas 10 medidas em cada rea com espaamento de 0,86 mm entre

=

100

48

identaes. A carga aplicada foi de 0,981 N (100 gf) por um tempo de impresso de 15

segundos, conforme recomendado pela norma ASTM E 384 (ASTM, 2002).

Foram tambm realizadas medidas de microdureza na vertical, ou seja, da interface

revestimento/substrato superfcie do revestimento, passando pela zona parcialmente

misturada para a caracterizao de possveis mudanas nos valores de dureza causadas pela

composio qumica e morfologias diferenciadas dessa regio.

Figura 3.8 (a) Microdurmetro HMV MicroHardness Tester, SHIMADZU.

Fonte: Prpria Autora

Figura 3.9 - Representao esquemtica da microdureza na seo transversal do revestimento.

Fonte: Prpria Autora.

1

2

3

49

4 RESULTADOS

4.1. Microestrutura de solidificao

A Figura 4.1 mostra o resultado da microestrutura de solidificao dos revestimentos

obtidos pelos processos de soldagem MIG e MIG com adio de arame frio.

Figura 4.1 Microestrutura de solidificao para os processos MIG e MIG com adio de arame frio. (1a-

amostra C1; 1b-amostra FR1) Estrutura equiaxial-dendritica formada na superfcie do revestimento; (2a-

amostra C2; 2b-amostra FR2) Estrutura colunar-dendritica formada no centro do cordo; (3a -amostra

C3; 3b-amostra FR3) Solidificao celular e planar acima da linha de fuso. Aumento de 200X.

Fonte: Prpria autoria

1a

2a

3a

1b

2b

3b

PROCESSO MIG PROCESSO MIG-CW

50

Nota-se pelas imagens obtidas um comportamento microestrutural equivalente, com

morfologias de solidificao semelhantes para as duas tcnicas de soldagem e sob as

condies estabelecidas neste trabalho.

Ao analisar a estrutura de solidificao, a partir da interface revestimento/substrato

em direo a superfcie do cordo, se observou que o processo de solidificao iniciou com

crescimento planar seguido do crescimento celular. Conforme se aproxima do centro do

cordo ocorre a formao de estrutura colunar dendrtica e prximo superfcie do cordo a

solidificao se apresenta na forma equiaxial dendrtica.

Savage e Aronson 1966, explicam que durante o processo de solidificao a interface

slido/lquido estvel o suficiente para permitir o crescimento planar, mesmo durante um

curto perodo de tempo, seguida por uma mudana no modo de solidificao de planar para

celular devido ao super-resfriamento constitucional.

Savage, 1976 cita que o super-resfriamento ocorre somente quando a rejeio de

soluto para o lquido prximo interface slido/lquido efetiva para permitir uma queda de

temperatura de fuso em um dado ponto. Com o avano da solidificao e uma maior

quantidade de soluto segregado tem-se uma nova mudana no modo de solidificao, o qual

passa de celular dendrtico para colunar dendrtico.

A solidificao do tipo planar uma regio bastante estudada na soldagem de

materiais dissimilares, por apresentar caractersticas que designam uma regio denominada na

literatura como zona parcialmente misturada (ZPM). Avaliando detalhadamente a interface

revestimento/substrato foi possvel observar os limites entre os dois materiais (liga de nquel e

ao carbono) onde notrio a presena de uma zona de transio (ZPM) constituda por uma

faixa clara cuja extenso varia de algumas dezenas de mcrons conforme ilustram as Figuras

4.1(3a) e (3b).

A ZPM constitui uma regio de grande interesse por se tratar de um local onde existe

uma significativa mudana estrutural, um considervel gradiente qumico e a presena de

regies crticas em termos de propriedade mecnicas. Esta regio, muitas vezes, associada

problemas como a fragilizao por hidrognio, perda de tenacidade e corroso (SAVAGE et

al., 1976; ROWE et al., 1999; BAESLACK III et al., 1979; WANG et al., 1993).

51

20

30

40

50

60

70

80

0,6 0,7 0,8 0,9 1 1,1 1,2

E

s

p

e

s

s

u

r

a

d

a

Z

P

M

(

m

)

Energia de Soldagem (kJ/mm)

MIG MIG CW

4.2 Caracterizao da interface revestimento/substrato

4.2.1 Espessura da ZPM

A Figura 4.2 representa o comportamento de espessura da ZPM em funo da energia

de soldagem, para as duas tcnicas de soldagem MIG e MIG CW. Para uma mesma energia

de soldagem os revestimentos depositados pelo processo MIG-CW tenderam a apresentar

maior espessura da ZPM . Pode-se constatar tambm que o aumento da energia de soldagem

tendeu a diminuir esta espessura para os dois processos analisados.

Figura 4.2 Influncia da variao da Energia de Soldagem sobre a espessura da ZPM. Es = 1,1 kJ/mm

(C1 e FR1); Es = 0,9 kJ/mm (C2 e FR2); Es = 0,7 kJ/mm (C3 e FR3).

Fonte: Prpria autoria.

O aumento da espessura da ZPM com adio do arame frio se d pelo aumento de

volume de material adicionado no havendo tempo suficiente para difundir os volumes de

metal de solda e de base, aumentando a espessura da zona parcialmente misturada.

Silva 2010, ao estudar a superliga C276, tambm obteve resultado semelhante, ou seja,

o aumento da energia de soldagem tendeu a reduzir a espessura da ZPM. Segundo este

pesquisador o aumento da energia de soldagem gera aumentos no volume do metal lquido na

poa de fuso e tambm do tempo de permanncia neste estado. Desta forma, pode ocorrer

uma maior difuso entre os metais lquidos nos volumes do metal de solda e do metal de base

fundido na interface.

FR3

C3

FR2

C2

FR1

C1

52

4.2.2 Descontinuidades formadas na ZPM

Foram analisadas cuidadosamente as zonas onde ocorreram alteraes

microestruturais e que resultaram em regies endurecidas. A Figura 4.3 ilustra os tipo de

descontinuidades presentes na ZPM. A Figura mostra em (a) descontinuidade do tipo praia,

em (b) do tipo pennsula e em (c) do tipo ilha.

Figura 4.3- Morfologias encontradas na amostra C1 formadas ao longo da ZPM: (a)do tipo praia; (b) do

tipo pennsula e (c) do tipo ilha. Aumento de 200X.

Fonte: Prpria autoria

(a)

(c)

(b)

53

Na Tabela 4.1 apresenta-se o nmero de descontinuidades presentes nas diversas

amostras analisadas neste trabalho.

Tabela 4.1 Descontinuidades formadas ao longo da ZPM.

Fonte: Prpria autoria

As praias, pennsulas e ilhas como puderam ser vistas nos resultados, aparecem em

todos os nveis de energia. Segundo Aguiar 2011, as praias se apresentam como regies

descontnuas constitudas de martensta e isto se deve a elevada quantidade de elementos de

liga presentes no metal de adio que por difuso migram juntamente com o carbono para as

regies das praias, aumentando a temperabilidade das mesmas.

Dupont e Kusco, 2007 ao estudarem as ligas Inconel 625 e 309L depositadas no ao

carbono A 285, verificaram na interface revestimento/substrato a presena de uma camada

martenstica(ver figura 4.4) e mediram a espessura desta camada constatando uma espessura

maior desta regio na soldagem com a liga 309 L.

Figura 4.4 - Micrografias pticas da camada de martensita observada em soldas usando os metais 309L

(a) e o IN625 (b) para preenchimento.

Fonte: DUPONT e KUSKO, 2007.

Amostra

Descontinuidades na ZPM

Praia Pennsula Ilha Total

C1 5 6 5 16

FR1 3 0 6 9

C2 0 2 3 5

FR2 2 0 2 4

C3 1 1 3 5

FR3 1 2 3 6

Metal de solda

Martensita

Substrato

Metal de solda

Martensita

Substrato

54

As pennsulas so formadas por regies do metal de base diludo que podem penetrar

no interior do metal de solda de algumas dezenas at poucas centenas de mcrons. So

formadas nos locais de maior perturbao na penetrao e sua microestrutura pode ser

composta por constituintes do metal de base com uma descarbonetao (AGUIAR, 2010).

As ilhas se originam pelo material de ZPM que, ainda no estado lquido, foi arrastado

para dentro do metal de solda pelas fortes correntes de conveco, solidificando-se

rapidamente ao entrar em contato com o metal de solda lquido mais frio, formando assim

uma ilha (AGUIAR, 2010).

Foi realizado o ensaio de microdureza nas praias, pennsulas e ilhas encontradas para

verificar a existncia de possveis regies martensticas. A Figura 4.5 apresenta os valores de

microdureza nas descontinuidades do tipo praia, pennsula e ilha formadas nas

amostras C1, C3 e FR3.

55

Figura 4.5 Valores de microdurezas nas descontinuidades: (a) Tipo praia na ordem de 308 HV; (b)

Tipo pennsula na ordem de 272 HV e (c) Tipo ilha na ordem de 200 HV. Aumento de 200X.

Fonte: Prpria autoria

Ao analisar os valores obtidos de microdureza verificou-se um significativo aumento

nas regies das praias comparado aos valores das outras descontinuidades e comparado aos

valores de microdureza do centro do cordo e do metal de base logo abaixo da linha de fuso

ainda na zona termicamente afetada pelo calor.

(a)

(b)

(c)

308 HV

199 HV

272 HV

215 HV

200 HV

56

4.2.3 Evoluo dos principais elementos de liga na ZPM

Nesta etapa do trabalho sero realizadas as anlises dos perfis qumicos para os

principais elementos presentes na superliga Hastelloy C276. Os perfis foram obtidos a partir

de anlises pontuais da interface revestimento/substrato nas regies ilustradas na Figura 3.7

A Figura 4.6 e 4.7 mostram os grficos da evoluo dos elementos Fe, Ni, Cr e Mo ao

longo da interface revestimento/substrato para os dois processos de soldagem em menor e

maior nvel de energia.

Figura 4.6-Perfil dos principais elementos de liga ao longo espessura da ZPM e de suas regies adjacentes:

(a) amostra C1 e (b) amostra FR1. Es = 1,1 kJ/mm.

Fonte: Prpria autoria

0

20

40

60

80

100

120

1 2 3 4

%

e

m

p

e

s

o

C1

Fe Ni

Cr Mo

ZTA ZPM 1 ZPM 2 AZPM

% wt

C1

ZTA ZPM

1

ZPM

2

AZPM

Fe 98,2 89,4 43,9 13,7

Ni - 5,9 34,3 49,3

Cr - 1,3 8,1 13,8

Mo - 1,7 9,0 15,1

57

Fonte: Prpria autoria

0

20

40

60

80

100

120

1 2 3 4

%

e

m

p

e

s

o

FR1

Fe Ni

Cr Mo

ZPM1

ZPM2 AZPM

% wt

FR1

ZTA ZPM

1

ZPM

2

MS

Fe 97,7 34,4 26,2 15,7

Ni - 39,9 44,5 47,4

Cr - 10,2 11,0 12,9

Mo - 9,9 12,0 13,7

ZTA

58

Figura4.7-Perfil dos principais elementos de liga ao longo espessura da ZPM e de suas regies adjacentes:

(a) amostra C3e (b) amostra FR3. Es = 0,7 kJ/mm.

Fonte: Prpria autoria

0

20

40

60

80

100

120

1 2 3 4

%

e

m

p

e

s

o

C3

Fe Ni

Cr Mo

ZPM2 AZPM

% wt

C3

ZTA ZPM

1

ZPM

2

MS

Fe 91,1 55,6 51 17,5

Ni - 9,5 31,1 50,4

Cr - 2,4 8,1 14,7

Mo - - 6,7 14,8

ZTA ZPM1

59

Fonte: Prpria autoria

Os resultados da anlise qumica por EDS na interface revestimento/substrato

apresentados nas Figuras 4.6 e 4.7 mostraram uma composio qumica intermediria entre o

metal de solda e o metal de base, prpria das ZPMs. Segundo Aguiar, 2011 o teor de ferro

elevado nessas zonas caracteriza a maior participao do metal de base na formao da ZPM e

consequentemente proporciona um ponto de fuso maior que o do metal de solda.

Nos dois nveis de energia analisados o teor de ferro apresenta na

1

e

uma

menor variao para as amostras soldadas pelo processo MIG (C1 e C3) e uma reduo

significativa deste elemento para as amostras soldadas pelo MIG-CW (FR1 e FR3). Neste

caso, a reduo foi maior no teor de ferro devido ao aumento da participao do metal de

adio correspondente a uma reduo na participao do metal de base. O processo MIG-CW

apresentou uma tendncia de maior teor de nquel na ZPM. Os teores de cromo e molibdnio

para o processo MIG ficaram em torno de 1 e 15% e para o processo MIG CW estes teores

variaram de 6% a 15%.

0

20

40

60

80

100

120

1 2 3 4

%

e

m

p

e

s

o

FR3

Fe Ni

Cr Mo

ZPM 1 ZPM2

AZPM

% wt

FR3

ZTA ZPM

1

ZPM

2

MS

Fe 98,5 58,4 30,3 14,2

Ni - 24,9 42,8 48,7

Cr - 6,1 10,6 13,3

Mo - 6,6 10,3 15,2

ZTA

60

De modo geral, a maior energia de soldagem e a adio do arame frio para o processo

MIG CW tendem a diminuir os teores de ferro na ZPM e, consequentemente, maiores sero os

teores de nquel e de outros elementos de liga do metal de solda.

4.2.4 Migrao de carbono

SILVA 2010, trabalhando com a soldagem de uma superliga de nquel em ao C-Mn

observou zonas com supersaturao de carbono, seu indcio de martensita, cuja dureza

aumentou consideravelmente na condio como soldada, Figura 4.8. O autor afirma que esta

regio pode ser obtida em corpos de prova soldados com alta energia de soldagem e nas

interfaces de passes de solda que foram submetidos a novos ciclos trmicos, onde os

mltiplos ciclos trmicos de soldagem tenham sido suficientes para promover a difuso do

carbono.

Figura 4.8 Ensaio de microdureza em regies com supersaturao de carbono,formada entre o ao C-

Mn e uma superliga de nquel.

Fonte: Silva, 2010

A micrografia da Figura 4.9 (a) apresenta um estudo na ZPM da amostra C1,

revelando a presena de uma faixa estreita rica em carbono formada acima da linha de fuso.

O espectro de EDS da Figura 4.9 (b) apresenta picos de ferro mais altos na faixa estreita rica

em carbono(regio +4) em comparao ao espectro de EDS no final da espessura da

ZPM(regio +5) , Figura 4.9 (c). Para a micrografia da amostra FR1 no foi possvel observar

a ocorrncia desta regio migrao de carbono, Figura 4.10 (a). O espectro de EDS revela a

presena significativa de nquel e de outros elementos de liga (Cr, Mo, W) na ZPM logo

acima da linha de fuso(regio +2), Figura4.10 (b) e no final da espessura da ZPM(regio +3)

Figura 4.10(c).

61