Escolar Documentos

Profissional Documentos

Cultura Documentos

ARTIGO Mapeamento de Falhas em Manufatura

Enviado por

ualisonrebulaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

ARTIGO Mapeamento de Falhas em Manufatura

Enviado por

ualisonrebulaDireitos autorais:

Formatos disponíveis

ANAIS

1/15

PROCEDIMENTO INTEGRADO PARA MAPEAMENTO DE FALHAS EM

MANUFATURA: UM ESTUDO EMPRICO EM UMA MONTADORA DE PNEUS

UALISON RBULA DE OLIVEIRA ( ualisonrebula@id.uff.br , ualison.oliveira@gmail.com )

UFF / ECHS

FERNANDO AUGUSTO SILVA MARINS ( fmarins@feg.unesp.br )

FEG / UNESP

HENRIQUE MARTINS ROCHA ( prof.henrique_rocha@yahoo.com.br )

UERJ RESENDE

RESUMO

As falhas representam no conformidades de tal modo que o estudo de abordagens para a sua

mitigao torna-se relevante. Assim, este artigo apresenta um procedimento que integra

quatro tcnicas, amplamente difundidas, porm quase sempre usadas isoladamente, para o

mapeamento de falhas. As tcnicas que compem o procedimento proposto so: o

Mapeamento de Processos, a rvore de Anlise de Falhas (FTA - Fault Tree Analysis), a

Anlise dos Modos e Efeitos de Falhas (FMEA - Failure Mode and Effect Analysis) e a

Anlise de Processos Crticos por Especialistas (APCE). Apresenta-se uma reviso

bibliogrfica para conceituao de cada uma das quatro tcnicas, uma anlise sobre a

viabilidade da integrao delas e uma aplicao em uma montadora de pneus para ilustrar as

caractersticas e vantagens do procedimento proposto.

PALAVRAS-CHAVE: Mapeamento de Falhas; Mapeamento de Processos; FMEA; FTA.

1. INTRODUO

As fontes de falhas so numerosas e originam-se da prpria organizao ou no seu

ambiente. Geralmente elas so determinadas por uma grande quantidade de fatores, como

deteriorao de diversos mecanismos, falhas das partes componentes (cada um com seus

diversos modos de falha), condies ambientais, etc., que, em combinao, conduzem ao

trmino da habilidade de um item designado para determinada funo (BLACHE &

SHRISVASTAVA, 1994). Rausand & Oien (1996) definem as falhas como o fim da

habilidade de um item executar uma funo exigida.

Segundo Slack et al. (2002), embora nenhuma operao produtiva seja indiferente s

falhas, em algumas crucial que os produtos e servios no falhem avies em vo,

fornecimento de eletricidade a hospitais e funcionamento dos freios de um automvel, por

exemplo. Em outras elas so incidentais e podem no representar grande impacto ao processo,

como por exemplo, a falha de uma lmpada de um porta-luvas de um automvel.

Assim, as organizaes precisam discriminar as diferentes falhas e prestar ateno

especial naquelas que so crticas por si s ou porque podem prejudicar o resto da produo.

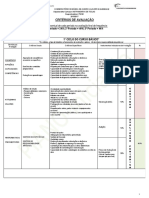

Neste contexto, Blache & Shrivastava (1994) estabelecem os diferentes tipos de falhas

conforme est na Figura 1.

ANAIS

2/15

Falha

Falha

Intermitente

Falhas

Estendidas

Falha

Completa

Falha Parcial

Falha Sbita Falha Gradual Falha Sbita Falha Gradual

Falha

Catastrfica

Falha de

Degradao

Figura 1: Diferentes tipos de falhas

Fonte: Blache & Shrivastava (1994)

Segundo Fagundes & Almeida (2004), a necessidade cada vez maior em melhorar a

qualidade de produtos e servios e a satisfao dos clientes tem popularizado vrios mtodos

e tcnicas para a minimizao/eliminao de falhas. Estes mtodos e tcnicas tm como

objetivo melhorar a confiabilidade de produtos ou processos, ou seja, aumentar a

probabilidade de um item desempenhar a sua funo sem falhas.

Destes mtodos e tcnicas, Jung et al. (2005) afirmam que a rvore de anlise de

falhas, tambm conhecida como FTA (Fault Tree Analysis), a mais comumente utilizada.

Araujo et al. (2001) ampliam o rol de tcnicas mais usadas para incluir a Anlise dos Modos e

Efeitos de Falhas, que tambm conhecida como FMEA (Failure Mode and Effect Analysis).

Aliado a estas duas tcnicas para anlise de falhas, julga-se que a compreenso do

processo tambm importante. De fato, segundo Pinho et al. (2006), a viso do processo

permite uma melhor identificao das falhas, uma vez que o entendimento do

desencadeamento das atividades do processo d a empresa uma compreenso mais clara das

tarefas executadas no negcio. Para tanto, recomenda-se a tcnica de Mapeamento de

Processos (HUNT, 1996).

A quarta e ltima tcnica a ser integrada s trs tcnicas anteriormente descritas (FTA,

FMEA e Mapeamento de Processos) a Anlise de Processos Crticos por Especialistas

(APCE). A APCE segmenta os processos mapeados em crticos e no crticos e os

especialistas, que participam do negcio mapeado, opinam sobre quais processos devem ser

expandidos em uma FTA com seu conseqente desdobramento em uma FMEA.

Este artigo possui como objetivo principal a proposio de um procedimento sinrgico

entre estas quatro tcnicas para a minimizao/eliminao de falhas. Dentre seus objetivos

especficos esto a apresentao de uma reviso bibliogrfica sobre as diversas tcnicas

pesquisadas e o mecanismo para a integrao destas. Alm disso, ser descrito um case em

uma empresa do setor industrial, com a finalidade de aplicar e validar o procedimento de

mapeamento de falhas proposto.

O artigo est estruturado como se segue. A seo 2 aborda o referencial terico da

pesquisa, com vista a resgatar conceitos e detalhes de cada uma das tcnicas que sero

ANAIS

3/15

incorporadas no processo de mapeamento de falhas; a seo 3 analisa e trata da justificativa

da integrao das quatro tcnicas descritas na seo anterior, propondo um algoritmo para o

procedimento de Mapeamento de Falhas; a seo 4 avalia e valida o procedimento de

proposto, por meio de uma aplicao real; a seo 5 relata os resultados da pesquisa e, por

fim, na seo 6 esto as concluses da pesquisa.

2. FERRAMENTAS ETCNICAS PARA O MAPEAMENTO DE FALHAS

Esta seo aborda uma reviso bibliogrfica sobre as quatro tcnicas que sero

integradas para compor a ferramenta de mapeamento de falhas.

2.1. Mapeamento de Processos

Cheung & Bal (1998) definem Mapeamento de Processos como a tcnica de se colocar

em um grfico o processo de um setor, departamento ou organizao, para orientao em suas

fases de avaliao, desenho e desenvolvimento.

De acordo com Tseng et al. (1999), o Mapeamento de Processos deve ser apresentado

sob a forma de uma linguagem grfica que permita: expor os detalhes do processo de modo

gradual e controlado; descrever o processo com preciso; focar a ateno nas interfaces do

mapa do processo; e fornecer uma anlise de processos consistente com o vocabulrio do

projeto.

Uma vez que os processos tenham sido entendidos no Mapeamento de Processos,

pode-se partir para mudanas na forma como a organizao os gerencia para atender aos seus

objetivos estratgicos (VILLELA, 2000).

Conforme Datz et al. (2004), o Mapeamento de Processos evidencia oportunidades de

melhoria de desempenho organizacional ao identificar interfaces crticas e, sobretudo, cria

bases para implantao de novas e modernas tecnologias de informao e de integrao

empresarial.

Quanto s tcnicas de mapeamento, a literatura sobre o assunto apresenta inmeros

tipos com diferentes enfoques, tais como Fluxograma, Mapofluxograma, Integrated Computer

Aided Manufacturing Definition (IDEF), Diagrama Sistemtico do Unified Modeling

Language (UML), Service Blueprint, Mapa do Servio, entre outros. Assim, torna-se

imprescindvel filtrar a tcnica adequada para cada situao, onde se necessita empregar o

Mapeamento de Processos.

2.2. Anlise de Processos Crticos por Especialistas

A Anlise dos Processos Crticos por Especialistas (APCE) objetiva identificar no

mapa de processo as etapas essenciais do negcio em anlise, bem como destacar os aspectos

crticos que podem ser potencializadores de falhas.

Trata-se de uma forma de segmentar o processo em anlise em duas categorias de

elementos (etapas e atividades): os crticos e os no crticos. As atividades crticas so aquelas

que implicam na ocorrncia da falha, culminando no no cumprimento do propsito do

sistema e comprometendo os resultados organizacionais. J as no crticas so aquelas que

prejudicaro alguma etapa do processo, no comprometendo, porm, a concretizao das

metas do sistema. Esta classificao entre o que crtico e no crtico sempre comparativa e

sujeita a polmicas e controvrsias, da a importncia da anlise ser feita por mais de uma

pessoa.

ANAIS

4/15

Para conduo da APCE, sugere-se a utilizao de algum mtodo de pesquisa

qualitativa, como o mtodo Delphi (GREEN et al., 2007), que, segundo Okoli & Pawlowski

(2004), reconhecido como um dos melhores instrumentos de previso qualitativa, sendo

indicado, principalmente, quando no h dados histricos a respeito do problema que se

investiga ou, quando faltam dados quantitativos referentes a ele.

O princpio do mtodo Delphi intuitivo e interativo. Sua realizao implica a

constituio de um grupo de especialistas (que no sabem quais so os demais colegas nestes

julgamentos) em determinada rea do conhecimento, que respondem a uma srie de questes,

sob a coordenao de um Mediador. Os resultados desta primeira fase so analisados

estatisticamente pelo Mediador que, juntamente com a sntese dos julgamentos feitos na 1

a

.

rodada do mtodo, submete o questionrio para um novo julgamento dos especialistas luz

desta sntese. Este processo repetido at que o Mediador identifica um nvel de concordncia

relevante entre os especialistas que esto sendo consultados (MACCARTHY &

ATTHIRAWONG, 2003).

De uma perspectiva mais ampla, painis de especialistas (GOHO et al., 2003;

VERGARA, 2006) permitem pela sua interao a troca de experincias e impresses, que

muito contribuem para evitar uma postura idiossincrtica acerca do processo em estudo.

Inaki et al. (2006) corroboram as contribuies de Maccarthy & Atthirawong (2003) ao

defenderem que esse tipo de atividade deve ser efetuado por pessoas com amplos

conhecimentos do negcio (especialistas) que estejam envolvidas no processo, permitindo,

assim, uma anlise e discusso de cada etapa gradual e individualmente.

Desta forma, por meio da aplicao de um mtodo de conduo coletiva de discusses

e emisso de pareceres, anlises de criticidade dos processos e atividades podem ser

realizadas por especialistas do negcio mapeado. Os especialistas opinam sobre quais

processos devem ser expandidos em uma FTA, dando prosseguimento ao mapeamento

integrado de falhas.

2.3. Falt Tree Analysis (FTA)

A Anlise da rvore de Falhas (FTA), , segundo Long et al. (2000), um mtodo

padronizado capaz de fornecer bases objetivas para anlise de modos comuns de falhas.

Segundo Vollertt Junior (1996), trata-se de uma representao grfica, associada a uma falha

particular do sistema (efeito), chamada evento de topo, e as falhas bsicas (causas),

denominadas de eventos primrios ou origens da falha. Por este motivo considerado um

instrumento de anlise top down (de cima para baixo).

Lin & Wang (1997) definem a FTA como uma tcnica poderosa para determinar e

exibir a causa de um grande evento indesejvel. O mtodo inicia com o topo (ou final) do

evento e desenvolve uma rvore lgica, mostrando as causas de evento atravs do uso de

operadores lgicos e e ou.

Complementando Rausand & Oien (1996), em uma anlise mais detalhada, Arajo et

al. (2000) propem as seguintes etapas para a realizao de uma FTA:

- Definir o evento de topo - o evento de topo determina um comportamento anormal do

sistema. Para a sua definio so necessrios relatos de falhas ocorridas no campo, falhas

potenciais e principalmente aquelas relacionadas com a segurana dos usurios;

- Entender o sistema - a anlise da rvore de falhas exige o conhecimento da estrutura do

sistema e de seu esquema de funcionamento;

- Construir a rvore de falhas - esta etapa utiliza todo o conhecimento adquirido sobre o

ANAIS

5/15

sistema. Todas as informaes so unidas de forma a representar a inter-relao entre as

partes que possam acarretar o evento de topo;

- Avaliar a rvore de falhas - etapa que tem por objetivo fornecer uma expresso para o

clculo da probabilidade de ocorrncia do evento de topo, ou seja, realizao da anlise

quantitativa. Nesse momento ressalta-se que a impossibilidade de realizao da anlise

quantitativa para determinar qual a probabilidade de falha do evento de topo no invalida

a FTA, uma vez que, segundo Almeida et al. (2006), a lgica inerente ao mtodo

permanece vlida para uma anlise qualitativa, visando ao estabelecimento das causas

fundamentais do evento de topo;

- Implementar aes corretivas - na etapa anterior so identificados os itens do sistema que

possuem baixa confiabilidade e que por este motivo aumentam a probabilidade do evento

de topo. Este ltimo passo visa implementar aes corretivas para aumentar a

confiabilidade destes itens. Segundo Palady (1997), denomina-se confiabilidade

probabilidade de um determinado sistema (mquina, componente, aparelho, circuito, etc.)

desempenhar sem falhas uma misso (funo) durante um perodo determinado. Sendo

assim, aumentar a confiabilidade implica necessariamente previso de falhas e adoo de

medidas preventivas das mesmas, desde a etapa de elaborao do projeto do produto e/ou

processo at a sua execuo.

Quanto sua forma grfica, conforme se observa na literatura, os smbolos mais

utilizados para a construo da FTA so o retngulo, o crculo e operador lgico ou. O

retngulo denota um evento de falha que o resultado de uma combinao lgica de eventos

de falha. O crculo denota um evento de falha bsico ou a falha de um componente elementar.

O operador lgico ou permite a construo dos diferentes ramos da rvore. Ver Figura 5

como um exemplo de tal estrutura hierquica.

Quanto obteno da probabilidade de ocorrncia do evento de topo, Yugi et al.

(2006) propem uma metodologia embasada em trs algoritmos que garantem eficincia e

exatido nesse tipo de clculo. Estes algoritmos no so o foco deste trabalho e por esta razo

no sero detalhados, podendo os interessados consultarem a referncia citada.

2.4. Failure Mode and Effects Analysis (FMEA)

A Anlise dos Modos e Efeitos de Falhas (FMEA) uma tcnica para prognstico de

problemas (falhas), utilizada como um procedimento para desenvolvimento e execuo de

projetos, processos ou servios, novos ou revisados, constituindo-se um instrumento

imprescindvel para as empresas fornecedoras de vrios segmentos, em especial do setor

automobilstico (PALADY, 1997).

Segundo Yang et al. (2006), a ferramenta FMEA pode ser entendida como uma

metodologia sistemtica que permite identificar as potenciais falhas de um sistema, projeto

e/ou processo, com o objetivo de eliminar ou minimizar os riscos associados, antes que tais

falhas aconteam. O objetivo eliminar os modos de falha ou reduzir os riscos associados.

Conforme Helman & Andery (1995), a FMEA usada para identificar todos os

possveis modos potenciais de falhas e determinar o efeito de cada uma sobre o desempenho

do sistema (produto ou processo), mediante um raciocnio basicamente dedutivo.

O uso consistente da FMEA pode permitir a identificao de problemas que no

haviam sido antecipados e, conseqentemente, ao estabelecimento de prioridades para a sua

correo (PALADY, 1997).

Arajo et al. (2000) propuseram uma classificao com dois tipos de FMEA: de

ANAIS

6/15

produto (denominada geralmente FMEA de projeto) e de processo. Na FMEA de produto

identifica-se cada componente do sistema e os possveis modos de falha associados, bem

como seus efeitos no sistema em questo e no produto como um todo. Para Bastos (2006), a

FMEA de produto analisa e avalia as funes, materiais utilizados, componentes, tolerncias,

etc.

A FMEA de processo, por sua vez, utilizada para analise detalhada de sistemas

produtivos que possam, ocasionalmente, afetar a confiabilidade prevista no produto,

identificando os modos de falhas potenciais no processo e seus efeitos no cliente (PALADY,

1997). Esta anlise auxilia tambm na identificao das variveis de processo que devem ser

controladas para priorizar as tomadas de aes preventivas ou corretivas.

Conforme Bastos (2006), a realizao do FMEA do processo inicia-se a partir de um

fluxograma de processo, o qual deve indicar as caractersticas do produto e do processo

detalhado a cada operao. Quanto a sua realizao, a FMEA ocorre, segundo Palady (1997),

atravs do preenchimento de um formulrio especfico composto das seguintes informaes:

- Nome do componente ou processo: identifica o componente e o processo de forma clara e

sucinta;

- Funo: descreve de forma concisa o que o componente ou do processo deve

desempenhar;

- Tipo (modo) de falha: descrio da maneira para a qual o item pode falhar. Deve ser

expressa em termos fsicos e no em termos do que o cliente observa;

- Efeito da falha: conseqncia da ocorrncia de um tipo de falha. Pode ser local (no afeta

outros componentes ou processo) e global (afeta outros componentes ou processos). Um

modo de falha pode apresentar mais de um defeito;

- Causa da falha: descrio simples das causas que podem dar origem ao tipo de falha

considerado;

- Controles atuais: medidas de controles que objetivam prevenir a ocorrncia ou detectar as

falhas ocorridas;

- ndice de ocorrncia: estimativa da probabilidade de ocorrncia de uma causa de falha e

dela resultar o modo de falha no processo, dentro de um intervalo de tempo especificado;

- ndice de gravidade ou severidade: deve refletir a avaliao das conseqncias da

ocorrncia de um determinado modo de falha;

- ndice de deteco: estimativa da probabilidade de deteco de uma falha para aes

corretivas antes da execuo do servio;

- ndice de risco ou Graus de Prioridade de Risco (RPN Risk Priority Number): produto

dos trs ndices, sendo utilizado na priorizao da tomada de ao.

3. A INTEGRAO DAS QUATRO TCNICAS: PROPOSIO DO MODELO

CONCEITUAL PARA MANUFATURA

A identificao do problema (da falha) se inicia com a aplicao do Mapeamento do

processo, visto que os fluxogramas das etapas consideradas do processo auxiliam na

verificao de como as partes do processo esto fisicamente ligadas e relacionadas. Esta

tcnica sucedida pela aplicao da APCE para identificao dos processos crticos do

processo mapeado. O prximo passo consta da observao e anlise da falha, onde a FTA e a

FMEA so as mais indicadas (HELMAN e ANDERY, 1995) por fornecerem pistas para a

execuo de melhorias nos sistemas, mediante a descoberta de pontos problemticos

relacionados s falhas.

ANAIS

7/15

Segundo Arajo et al. (2001), a FTA proporciona um encadeamento lgico das falhas

de um sistema, possibilitando a visualizao das correlaes entre uma causa primria ou

intermediria com o evento de topo. Deste modo, subsidia a elaborao da FMEA de

processo, visto que cada causa de falha, primria ou intermediria, pode ser convertida em

uma FMEA. A visualizao na FTA tambm facilita o estabelecimento de relaes entre

efeito e causa no formulrio da FMEA.

A integrao entre as quatro tcnicas ilustrada atravs do algoritmo proposto na

Figura 2.

Figura 2: Integrao Proposta entre o Mapeamento de Processo, a APCE, a FTA e a FMEA

Especificamente, sobre a FTA e a FMEA, Helman & Andery (1995) defendem que a

utilizao conjunta destes dois instrumentos de anlise de falhas propicia a deteco de falhas

de operao antes que as mesmas aconteam. Estas ferramentas se complementam devido

suas diferenas em relao ao tratamento da falha que, segundo estes mesmos autores, so:

- Finalidade: a FTA estuda os eventos de topo considerados srios para demandar uma

anlise posterior, enquanto a FMEA tenta avaliar a confiabilidade de cada subprocesso;

- Procedimento: o ponto de partida da FTA uma lista dos modos de falhas para as quais se

FMEA DE PROCESSO

APCE

Anlise de

processos

crticos por

especialistas

MAPEAMENTO

DE PROCESSOS

Definio do processo a

ser mapeado, da tcnica

de mapeamento a ser

utilizada e realizao do

mapeamento

FTA

Decomposio

da falha (evento

de topo) e suas

origens

FMEA

Anlise dos

efeitos das

falhas primrias

e intermedirias

1

2 3

4

1

2

P-1

P-2

P-3

P-4

P-8

P-9

P-10

P-11

P-12

P-13

P-14

3

4

N

v

e

l

d

e

D

e

t

a

l

h

a

m

e

n

t

o

+

-

ANAIS

8/15

deseja dar uma soluo. A FMEA identifica possveis modos de falha, efeitos e causas;

- Visualizao: a FTA permite a anlise conjunta de causas que conduziro ao evento de

topo. A FMEA analisa cada causa de um modo de falha e o seu efeito, separadamente.

- Na FTA parte-se do efeito e chega-se causa; Na FMEA o pronto problemtico

enfocado a partir da causa, raciocinando na direo do efeito (falha-problema).

Finalizando esta seo, o Quadro 1 aborda a complementaridade entre as quatro tcnicas

utilizadas para o procedimento de Mapeamento de Falhas.

Quadro 1: Caractersticas, procedimentos e objetivos das tcnicas pesquisadas

MAPEAMENTO

DE PROCESSO

APCE FTA FMEA

O

B

J

E

T

I

V

O

Identificar as diversas

etapas de um

processo, na seqncia

que elas ocorrem;

Expor os detalhes do

processo de modo

gradual e controlado.

Identificar as atividades

crticas de um processo

mapeado;

Poupar tempo e proporcionar

economia de recursos com o

desdobramento da FTA e

FMEA somente para os

processos crticos.

Identificar as causas

primrias das falhas;

Elaborar uma relao

lgica entre falhas

primrias e falha final do

produto;

Analisar a confiabilidade

do sistema.

Identificar as falhas

crticas em cada

componente, suas

causas e conseqncias;

Hierarquizar as falhas

Analisar a

confiabilidade do

sistema

P

R

O

C

E

D

I

M

E

N

T

O

Colocar em um

grfico o processo de

um setor,

departamento ou

organizao, para

orientao em suas

fases de avaliao,

desenho e

desenvolvimento.

Analisar todos os processos e

detectar aqueles que, em caso

de falhas, compromete o

objetivo final do processo, ou

seja, identificar os processos

crticos.

Identificar a falha

(evento) que detectada

pelo usurio do produto;

Relacionar essa falha

com falhas intermedirias

e eventos mais bsicos

por meio de smbolos

lgicos.

Analisar as falhas em

potencial de todos os

elementos do sistema, e

previso das

conseqncias;

Relacionar as aes

corretivas (ou

preventivas) a serem

tomadas.

C

A

R

A

C

T

E

R

S

T

I

C

A

B

S

I

C

A

Melhor mtodo para

visualizar o

desencadeamento das

atividades de um

processo;

A observao

efetuada em nvel

macro.

Todos os processos so

passveis de anlise;

O enfoque dado aos

processos crticos;

Elimina trabalhos

desnecessrios com o

Mapeamento de Falhas de

processos no crticos.

Melhor mtodo para

anlise individual de uma

falha especfica

O enfoque dado falha

final do sistema

Pode ser utilizado na

anlise de falhas

simultneas ou co-

relacionadas;

Todos os componentes

do sistema so passiveis

de anlise

4. A INTEGRAO DAS QUATRO FERRAMENTAS: VALIDAO POR MEIO DE

UM ESTUDO DE CASO

A fim de demonstrar e validar o procedimento proposto a partir da integrao do

Mapeamento de Processos com as tcnicas APCE, FTA e FMEA, apresenta-se um case em

uma empresa montadora de pneus, com nfase em pneus sem cmara. A empresa estudada

responsvel pelo fornecimento do conjunto roda/pneu aos caminhes e nibus de uma grande

montadora de veculos pesados localizada no Brasil.

Seguindo o que foi proposto para o presente tpico, inicia-se o Mapeamento de Falhas

por meio do Mapeamento de Processos, exatamente para permitir a visualizao da empresa,

seus departamentos, processos e tarefas.

Para tanto, foram utilizadas as tcnicas de Mapofluxograma (Figura 3) e de Fluxograma

(Figura 4). Pelo Mapofluxograma visualizam-se os vrios departamentos pelo qual os

produtos finais (pneus sem cmara e com cmara) precisam passar at efetiva concluso do

ANAIS

9/15

processo. J no Fluxograma encontram-se mapeadas as atividades realizadas em seu processo

produtivo.

Figura 3: Mapofluxograma da Montadora de Pneus

ANAIS

10/15

Incio do processo

Transporte de rodas da borda de

linha de rodas para a esteira

Balanceamento do conjunto

pneu/roda

Armazenagem do conjunto

pneu/roda para seqncia na

produo de caminhes

Fim do Processo

O Pneu est com a calibragem correta?

O Pneu est devidamente balanceado?

Montagem de vlvula na roda

Enchimento do componente

Pneu/Roda

Lubrificao do pneu para facilitar

a montagem com a roda

Montagem do componente

Pneu/Roda

Envio do conjunto pneu/roda para

armazenagem temporria

Sim

Sim

No

No

Transporte de pneus da borda de

linha de pneus para a esteira

Figura 4: Fluxograma das atividades bsicas das duas linhas de montagens de pneus

A partir da compreenso do funcionamento da empresa e suas atividades, aplicou-se a

APCE, para garantir que somente os processos crticos fossem desdobrados em FTA e FMEA.

Por meio de entrevistas com o gerente da empresa, supervisores e funcionrios, chegou-se a

resultados que convergiram para o seguinte consenso:

- A Linha de produo crtica a Linha de montagem de pneus sem cmara;

- O Processo crtico dentro da linha de montagem de pneus sem cmara o Balanceamento do

conjunto pneu/roda.

Segundo os entrevistados, a linha de produo de pneus sem cmara a mais crtica

uma vez que, aproximadamente, 80% dos veculos saem da fbrica com pneus sem cmara; J

o processo de Balanceamento o mais crtico uma vez uma falha de balanceamento de pneus

no pode ser visto a olho nu; fato este que no ocorre com as outras falhas potenciais nos

demais processos, a exemplo de um pneu vazio (processo inflador de pneus), que pode ser

constatado ao longo da linha produtiva.

No passo seguinte utilizou-se a rvore de Anlise de Falhas para identificao dos

erros mais relevantes no processo de balanceamento de pneus, com suas respectivas

causas/efeitos intermedirias e causas iniciais (falhas primrias). A Figura 5 ilustra a FTA

nesta fase da Metodologia de Mapeamento de Falhas.

ANAIS

11/15

Pneus

balanceados

incorretamente

Programao

incorreta do

equipamento

Fator humano

Falha na

verificao do

resultado do

balanceamento

Falta de

conferncia

Display

digital com

defeito

Baixa aderncia

da pea (peso),

causando seu

desprendimento

Erro de

conferncia

Fator

humano

Fator

humano

Cola de m

qualidade

Colocao

inadequada

Fator

humano

Marcao incorreta

da localizao da

pea (peso) na roda

Equipamento

desregulado

Pea (peso) para

balanceamento

fora das

especificaes

Fator

humano

Peas

deterioradas

Fator

humano

Figura 5: Representao grfica da FTA para pneus balanceados incorretamente

Finalmente, foi gerada a FMEA (Quadro 2), como ltimo passo do processo de Mapeamento

de Falhas, delineando o seu mais alto nvel de detalhamento com os modos de falhas, seus

efeitos, causas e aes corretivas/preventivas recomendadas para a funo de balancear pneus.

Quadro 2: Elaborao do FMEA para o balanceamento de pneus

ANAIS

12/15

Modo de

Falha

Efeito Causas O D S RPN

Fusvel queimado Inspeo visual 4 2 5 40

Fio de energia eltrica

do display rompido

Inexistente 1 7 5 35 -

Peas do display

danificadas

Inexistente 3 7 5 105

Adoo de testes peridicos

para qualificar o

funcionamento do display

Vidro do visor

quebrado

Inspeo visual 2 1 5 10 -

Produto de baixa

qualidade

Inexistente 4 8 7 224

Exigir certificao dos

fornecedores

Superfcies de contato

inapropriadas para

colocao do peso

Limpeza de

superfcies

4 3 7 84 -

Reutilizao de peas

(pesos) j utilizadas em

outras rodas

Descarte de

peas utilizadas

2 8 5 80

2 1 5 10

Peso da pea

inapropriado

Certificao dos

fornecedores

3 8 9 216

Implantar controle estatstico

de processo

Tamanho inapropriado

Certificao dos

fornecedores

4 5 7 140

Implantar controle estatstico

de processo

Produto de baixa

qualidade

Certificao dos

fornecedores

4 9 6 216

Implantar controle estatstico

de processo

Utilizao excessiva do

equipamento

Inexistente 7 2 5 70 -

M utilizao do

equipamento

Treinamento de

funcionrios

4 6 6 144

Intensificar o treinamento para

os casos reincidentes

Falta de lubrificao

Lubrificao

peridica

e sistemtica

2 4 8 64 -

1 Alta 1 1

2 a 3 Moderada 2 a 3 2 a 3

4 a 6 Pequena 4 a 6 4 a 6

7 a 8 Muito pequena 7 a 8 7 a 8

9 a 10 Improvvel 9 a 10 9 a 10

Baixo - 1 a 100 Alto - 301 a 1000

Ao Corretiva e/ou

Preventiva Recomendada

Funo Controles atuais

Falhas possveis

Balanceamento de

m qualidade

-

O

p

e

s

o

d

o

b

a

l

a

n

c

e

a

m

e

n

t

o

s

e

s

o

l

t

a

d

a

r

o

d

a

d

e

v

i

d

o

a

c

o

l

a

o

d

e

m

q

u

a

l

i

d

a

d

e

P

e

a

d

e

b

a

l

a

n

c

e

a

m

e

n

t

o

(

p

e

s

o

)

f

o

r

a

d

a

s

e

s

p

e

c

i

f

i

c

a

e

s

Deteco (D)

Graus de Prioridade de Risco (RPN) Moderado - 101 a 300

ndices

Inabilidade para

conferncia e

verificao do

balanceamento

Pouca importncia

Perda do

balanceamento

dos pneus

D

i

s

p

l

a

y

d

i

g

i

t

a

l

d

e

v

e

r

i

f

i

c

a

o

d

e

b

a

l

a

n

c

e

a

m

e

n

t

o

n

o

f

u

n

c

i

o

n

a

B

a

l

a

n

c

e

a

r

o

s

p

n

e

u

s

M

a

r

c

a

o

i

n

c

o

r

r

e

t

a

d

o

p

e

s

o

d

e

v

i

d

o

c

o

m

p

o

n

e

n

t

e

s

d

o

e

q

u

i

p

a

m

e

n

t

o

d

e

t

e

r

i

o

r

a

d

o

s

Improvvel Apenas perceptvel

Ocorrncia (O)

Moderada

Falta de manuteno

Manuteno

preventiva

4 6

Aumento do

desiquilbrio do

balanceamento do

conjunto

roda/pneu

7 168

Intensificar a manuteno

preventiva, reduzindo a

periodicidade entre elas

Grave

Gravssima

Muito pequena

Moderada

Alta

Alarmante

Severidade (S)

Como em toda aplicao da FMEA, foram atribudos valores variando entre 1 e 10, em

ordem crescente, para: a) a probabilidade de ocorrncia de um dado modo de falha e/ou de

uma dada causa; b) para a severidade do impacto de um dado modo de falha sobre o processo;

c) para a possibilidade de deteco de um dado modo de falha e/ou causa.

ANAIS

13/15

O RPN do formulrio FMEA, que indica o grau de risco e prioriza as contra medidas a

serem adotadas contra as falhas, calculado a partir da multiplicao entre estas trs variveis

(ocorrncia, severidade e deteco), isto : RPN = O . D . S.

5. RESULTADOS DA PESQUISA

Com base nas informaes extradas da aplicao do procedimento foi possvel

enxergar com clareza os pontos crticos no processo estudado. Alm disso, o procedimento

permitiu o desdobramento dos eventos bsicos da FTA (que em princpio, no podem ser mais

expandidos) como um item da FMEA. Assim, ficou mais fcil, visualizando a FTA,

estabelecer o efeito e a causa da falha na folha de FMEA. Na sequncia as falhas foram

hierarquizadas por meio dos ndices de risco.

A partir do Mapeamento de Falhas, na empresa montadora de pneus pelos

Mapofluxograma e Fluxograma, obteve-se as informaes necessrias para se decidir quais

eram os processos crticos e, ento, desdobrar o Mapeamento de Falhas at uma FMEA. A

APCE, por sua vez, permitiu que o foco fosse dado linha de montagem de pneus sem

cmara, para s ento depois decidir que o processo de balanceamento de pneus era o mais

crtico e que deveria ser priorizado na confeco de uma FTA.

No exemplo de FMEA, apresentado pelo Quadro 2, dentro do modo de falha O peso

do balanceamento se solta da roda devido colao de m qualidade, pde-se verificar que

as causas desta falha alcanaram o maior score dentre as todas as demais causas levantadas. A

partir disto, elaboraram-se sugestes para sua melhoria e recomendaes para aes corretivas

e/ou preventivas, que foi a introduo de um controle estatstico de processo, uma vez que os

fornecedores j eram certificados pela ISO 9000.

Por fim, os resultados obtidos levaram os envolvidos no processo de balanceamento de

pneus para as seguintes causas principais:

- Havia peas do display digital da mquina de balanceamento danificadas, prejudicando a

conferncia e verificao do resultado do balanceamento de pneus;

- O material da cola do peso para balanceamento era de baixa aderncia, permitindo que o

peso pudesse se soltar da roda e, conseqentemente, se prejudicar o balanceamento;

- O peso e o tamanho da pea (peso utilizado para balanceamento) estava fora das

especificaes, prejudicando a qualidade final do processo;

- Havia m utilizao e falta de manuteno preventiva do equipamento, deteriorando seus

componentes, e implicando em perda da eficincia da funo de balancear pneus;

6. CONCLUSES

A adoo do procedimento que integrou o mapeamento de processo, s tcnicas

APCE, FTA e FMEA pode contribuir na confiabilidade de produtos e processos de uma

organizao, seja ela de qual setor produtivo for, uma vez que direciona o foco das aes de

preveno e/ou correo diretamente nos pontos crticos do processo.

Utilizando-se este procedimento, com vistas a proporcionar uma visualizao das

atividades desencadeadas pelo processo de forma clara e objetiva, ressaltando seus pontos

fortes e fracos, pode-se chegar a concluses mais rpidas, eficazes e precisas, transformando-

se em uma poderosa ferramenta de auxlio tomada de decises.

Deve-se salientar que a implementao do procedimento remete necessidade de se

trabalhar com uma equipe multidisciplinar, cuja experincia e o domnio sobre o

produto/processo em estudo de cada membro da equipe so extremamente importantes.

ANAIS

14/15

Pde-se concluir, por meio do case realizado, que o procedimento proposto

pertinente e vivel, alm de fornecer uma seqncia de etapas que auxiliam na compreenso

dos processos estudados, na identificao dos pontos crticos de ao, na determinao das

falhas e seus efeitos e na elaborao do panorama geral visando priorizao das medidas de

correo, se for o caso, e da conseqente minimizao/eliminao das falhas dos processos.

REFERNCIAS BIBLIOGRFICAS

ALMEIDA, D. A.; LEAL, F.; PINHO, A. F. & FAGUNDES, L.D. Gesto do Conhecimento

na anlise de falhas: Mapeamento de Falhas atravs de sistema de informao. Revista

Produo, v. 15, n 1, pp. 171-188, 2006.

ARAJO, L. O. C.; AQUINO, J. P. R. & ROTONDARO, R. G. Anlise e Aplicabilidade

das Ferramentas da Qualidade no Servio de Frmas como Auxlio ao Planejamento

para Produo. In: Anais do XXI ENEGEP, Salvador - BA, 2001.

ARAJO, L. O. C.; GRILO, L. M. ; SOUZA, U. E. L. & MELHADO, S. O

Microplanejamento do Servio de Concretagem: Anlise e Aplicabilidade das

Ferramentas da Qualidade. In: Anais do II SIBRAGEC, Fortaleza CE, 2000.

BASTOS, A. L. A. FMEA (Failure Mode and Effect Analysis) Como Ferramenta de

Preveno da Qualidade em Produtos e Processos Uma Avaliao da Aplicao em um

Processo Produtivo de Usinagem de Engrenagem. In: Anais do XXVI ENEGEP, Fortaleza

- CE, 2006.

BLACHE, M. K. & SHRIVASTAVA, B. A., Defining Failure of Manufacturing &

Equipment. In: Proceeding Annual Reliability and Maintainnability Symposium, pp. 69-75,

1994.

CHEUNG, Y. & BAL, J. Process analysis techniques and tools for business

improvements. Business Process Management Journal, v. 4, n 4, p.274-290, 1998.

DATZ, D.; MELO, A. C. S. & FERNANDES, E. Mapeamento de Processos como

instrumento de apoio implementao do custeio baseado em atividades nas

organizaes. In: Anais do XXIV ENEGEP, Florianpolis, 2004.

FAGUNDES, L.D. & ALMEIDA, D. A. Mapeamento de Falhas em concessionrias do

setor eltrico: padronizao, diagramao e parametrizao. In: Anais do XI SIMPEP,

Bauru - SP. 2004.

GOHO, J.; MACASKILL, P.; MCGEACHIE, P. Using a Panel of Experts to Enrich

Planning of Distance Education. Journal of distance education revue de lducation

distance, v. 18, n. 1, p. 1-18, 2003.

HELMAN H. & ANDERY, P. R. P. Anlise de Falhas. Aplicao de FMEA e FTA. Belo

Horizonte: Editora Fundao Cristiano Ottoni, 1995.

HUNT, V. D. Process Mapping: How to Reengineer your Business Process. John Wiley &

Sons, New York, 1996.

INAKI, H.S.; LANDN, G. A & FA, M. C. A Delphi study on motivation for ISO 9000 and

EFQM. International Journal of Quality & Reliability Management. v. 23, n 7, pp. 807-827,

2006.

ANAIS

15/15

JUNG, W. S.; YANG, J. HA, J. Development of measures to estimate truncation error in

fault tree analysis. Reliability Engineering and System Safety. v. 90, pp. 3036, 2005.

LIN, C. & WANG, J. J. Hybrid fault tree analysis using fuzzy sets. Reliability Engineering

and System Safety. v. 58, pp. 205-213, 1997

LONG, W.; SATO, Y. & HORIGOME, M. Quantification of sequential failure logic for

fault tree analysis. Reliability Engineering and System Safety. v. 67, pp. 269274, 2000.

MACCARTHY, B.L. & ATTHIRAWONG, W. Factors affecting location decisions in

international operations a Delphi study. International Journal of Operations & Production

Management. v. 23, n 7, pp-794-818, 2003.

OKOLI, C. & PAWLOWSKI, S. D. The Delphi method as a research tool: an example,

design considerations and applications. Information & Management. n 42, pp. 15-29,

2004.

PALADY, P. FMEA Anlise dos Modos de Falha e Efeitos. So Paulo: IMAN, 1997.

PINHO, A. F.; LEAL, F. & ALMEIDA, D. A. A Integrao entre o Mapeamento de

Processo e o Mapeamento de Falhas: dois casos de aplicao no setor eltrico. In: Anais

do XXVI ENEGEP, Fortaleza - CE, 2006.

RAUSAND, M.; OIEN, K. The basic concepts of failure analysis. Reliability Engineering

and System Safety, 1996, n 53, pp. 73-83, 1996.

SLACK, N.; CHAMBERS, S. & JOHNSTON, R. Administrao da Produo. So Paulo:

Atlas, 2002.

TSENG, M. M.; QINHAI, M. & SU, C. J. Mapping Customers Service Experience for

Operations Improvement. Business Process Management Journal, v. 5, n 1, pp.50-64, 1999.

VERGARA, S. C. Mtodos de Pesquisa em Administrao. Editora Atlas, So Paulo, 2006.

VILLELA, C. S. Mapeamento de Processos como Ferramenta de Reestruturao e

Aprendizado Organizacional. Dissertao de mestrado em engenharia de produo.

Universidade Federal de Santa Catarina, Florianpolis 2000.

VOLLERTT JUNIOR, J. R. Confiabilidade e falhas de campo: um estudo de caso para

melhoria da confiabilidade de um produto e do reparo, atravs de um procedimento

sistemtico de coleta de dados. Dissertao de mestrado em engenharia de produo.

Universidade Federal de Santa Catarina, Florianpolis, 1996.

YANG, C.; YUAN, C.; LIN, W.; LIN M. & HUANG, J.A study on applying FMEA to

improving ERP introduction an example of semiconductor related industries in Taiwan.

International Journal of Quality & Reliability Management. v. 23, n 3, pp. 298-322, 2006.

YUGI, T.; TAGAMI, K. & YANAGI, S. Calculating top event probability of a fault tree

with many repeated events. Journal of Quality in Maintenance Engineering. v. 12 n. 4, pp.

364-372, 2006.

Você também pode gostar

- PLANO DE AULA Funções Da LinguagemDocumento5 páginasPLANO DE AULA Funções Da LinguagemAline Almeida61% (23)

- Esqueleto Da RedaçãoDocumento3 páginasEsqueleto Da RedaçãoNathanny Oliveira75% (4)

- HAZOP - Análise de riscosDocumento2 páginasHAZOP - Análise de riscosualisonrebulaAinda não há avaliações

- Analise Transacional Aplicada Ao TrabalhoDocumento68 páginasAnalise Transacional Aplicada Ao TrabalhoSandra Regina AlmeidaAinda não há avaliações

- CHAVE ÁUREA PARA HARMONIA E FELICIDADEDocumento2 páginasCHAVE ÁUREA PARA HARMONIA E FELICIDADElunabella32100% (2)

- Estratégias de Leitura - Ismar Souza PDFDocumento80 páginasEstratégias de Leitura - Ismar Souza PDFTito PachecoAinda não há avaliações

- ARTIGO Mapeamento de Falhas em Manufatura PDFDocumento15 páginasARTIGO Mapeamento de Falhas em Manufatura PDFualisonrebulaAinda não há avaliações

- Aop 200701003Documento15 páginasAop 200701003mikedc671Ainda não há avaliações

- Aop 200701003Documento15 páginasAop 200701003mikedc671Ainda não há avaliações

- Empowerment em Gestão de OperaçõesDocumento14 páginasEmpowerment em Gestão de OperaçõesualisonrebulaAinda não há avaliações

- PCT 5ºb 2010-11Documento52 páginasPCT 5ºb 2010-11Mikel Santos100% (1)

- Considerações Sobre Aquisição Da LinguagemDocumento57 páginasConsiderações Sobre Aquisição Da LinguagemlluuaaAinda não há avaliações

- 17+ +Regência+Verbal+e+NominalDocumento6 páginas17+ +Regência+Verbal+e+NominallaisbbotelhoAinda não há avaliações

- 8-Holanda, A. (2009) - Fenomenologia e Psicologia - Diálogos e Interlocuções. Revista Da AbordagemDocumento6 páginas8-Holanda, A. (2009) - Fenomenologia e Psicologia - Diálogos e Interlocuções. Revista Da AbordagemRicardoMassAinda não há avaliações

- Apoema LP Quadrosbncc PNLD2020 6ao9Documento26 páginasApoema LP Quadrosbncc PNLD2020 6ao9Ana GontijoAinda não há avaliações

- Fichamentos de capítulos sobre psicodiagnóstico e psicoterapiaDocumento6 páginasFichamentos de capítulos sobre psicodiagnóstico e psicoterapiaAlisson Soares de SouzaAinda não há avaliações

- Profissões e locais de trabalhoDocumento1 páginaProfissões e locais de trabalhoanamvbrAinda não há avaliações

- Tópicos de Lógica Fuzzy e Biomatemática - Laécio Carvalho de Barros PDFDocumento392 páginasTópicos de Lógica Fuzzy e Biomatemática - Laécio Carvalho de Barros PDFaldairlucasAinda não há avaliações

- A Sílaba Tônica Das PalavrasDocumento6 páginasA Sílaba Tônica Das PalavrasKênia RodriguesAinda não há avaliações

- CMACG - piano-INICIACAO 16.17 PDFDocumento5 páginasCMACG - piano-INICIACAO 16.17 PDFMário SantosAinda não há avaliações

- Baralho CigánoDocumento32 páginasBaralho CigánoJozia100% (1)

- Simulado aula 1 banca ABCP método sociointeracionismoDocumento3 páginasSimulado aula 1 banca ABCP método sociointeracionismoAdriana BuenoAinda não há avaliações

- (Calameo) GuiaDocumento56 páginas(Calameo) GuiaFlaviana LimaAinda não há avaliações

- A Importncia Da Interao Familiar para o Processo de Aquisio de Primeira LinDocumento29 páginasA Importncia Da Interao Familiar para o Processo de Aquisio de Primeira LinAngela MariaAinda não há avaliações

- Desvendando As Armadilhas Satânicas Pedagógicas Nos Entretenimentos Infanto-Juvenis - Eliezer Vieira de CarvalhoDocumento75 páginasDesvendando As Armadilhas Satânicas Pedagógicas Nos Entretenimentos Infanto-Juvenis - Eliezer Vieira de CarvalhoEdson AparecidoAinda não há avaliações

- Estudo de Caso - A Fenomenologia-Existencial e o Silêncio em AdolescentesDocumento11 páginasEstudo de Caso - A Fenomenologia-Existencial e o Silêncio em AdolescentesMarco Sadock100% (1)

- Livro Libras UlbraDocumento112 páginasLivro Libras UlbraVinícius Gonçalves33% (6)

- A Teoria de Tradução de LuteroDocumento9 páginasA Teoria de Tradução de Luterolegurb21Ainda não há avaliações

- SAE Organização Assistência EnfermagemDocumento16 páginasSAE Organização Assistência EnfermagemElisandra ValimAinda não há avaliações

- A literatura infantil e a estética da recepçãoDocumento44 páginasA literatura infantil e a estética da recepçãoamorimthas2929Ainda não há avaliações

- Técnicas de Comunicação na Graduação em DireitoDocumento8 páginasTécnicas de Comunicação na Graduação em DireitoJosé Costa JambaAinda não há avaliações

- Tese Mestrado A Influência Da Ética Nas OrganizaçõesDocumento103 páginasTese Mestrado A Influência Da Ética Nas OrganizaçõesLuís Filipe Fernandes MendesAinda não há avaliações

- Colocação Pronominal e Tipos de PredicadoDocumento4 páginasColocação Pronominal e Tipos de PredicadoLuzineide Gonçalves SilvaAinda não há avaliações

- Jeanne Favret Saada Os Afetos A Etnograf PDFDocumento13 páginasJeanne Favret Saada Os Afetos A Etnograf PDFRafael MatedeAinda não há avaliações

- 3 - Os Tipos de LiderançaDocumento3 páginas3 - Os Tipos de LiderançaFernanda MoraisAinda não há avaliações