Escolar Documentos

Profissional Documentos

Cultura Documentos

Os Passos Do Ciclo PDCA São

Enviado por

Anderson SilvaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Os Passos Do Ciclo PDCA São

Enviado por

Anderson SilvaDireitos autorais:

Formatos disponíveis

Os passos do Ciclo PDCA so:

1. P = PLAN ou Planejamento; 4 FLUXO (Identificar,Observar,Anlise,Plano de Ao)

2. D = DO ou Execuo; 1 FLUXO(Ao)

3. C = CHECK ou Verificao e Controle; 1 FLUXO(Verificao)

4. A = ACTION ou Ao Preventiva.4 FLUXOX (Padronizao,Concluso)

Capacidade instalada: a quantidade mxima que um sistema produtivo pode produzir

ininterruptamente desconsiderando as perdas. Portanto, a capacidade produtiva obtida

numa jornada de trabalho de 24 horas ignorando as paradas para manuteno e perdas

decorrentes de erros de programao da produo.

Exemplo: Uma refinaria de leo tem capacidade de produzir 8 toneladas por hora. Qual a

capacidade instalada da refinaria? Capacidade instalada = 8 toneladas / hora x 24 horas x 30

dias = 8 x 24 x 30 = 5.760 toneladas por ms.

Capacidade disponvel: refere-se capacidade mxima de um sistema produtivo numa jornada

de trabalho sem considerar as perdas envolvidas. Exemplo: A refinaria do exemplo anterior tem

720 horas mensais de capacidade (24 x 30), sua capacidade disponvel pode ser:

Um turno - Um turno dirio com 8 horas cinco dias por semana. CD = 8x 5 x 4 = 160 horas

mensais;

Dois turnos - Dois turnos dirios CD = 2 x (8 x 5 x 4) = 320 horas mensais

Trs turnos - Trs turnos dirios CD = 3 x (8 x 5 x 4) = 480 horas mensais

Quatro turnos - Quatro turnos dirios 8 horas cada um sete dias por semana (quatro equipes

se revezam para manter funcionamento ininterrupto respeitando o descanso semanal). CD = 3

x (8 x 7 x 4) = 672 horas/m

Capacidade efetiva ou de carga: capacidade efetiva nada mais que a capacidade disponvel

subtradas das perdas planejadas dessa capacidade. As perdas planejadas so: setups (tempo

de preparao), manutenes preventivas, auditorias da qualidade, trocas de turnos, intervalos

de operaes, etc.

4. Capacidade realizada: a capacidade real em determinado perodo. Nada mais que a

capacidade resultante a da subtrao das perdas no planejadas da capacidade efetiva. As

perdas no planejadas so: ausncia de matria-prima, funcionrios, energia, mquinas;

deficincias de qualidade, manuteno corretiva, etc.

ndice de Eficincia: indica a eficincia do sistema produtivo na realizao das operaes

programadas.

ndice de eficincia =Capacidade realizada/Capacidade efetiva 100

ndice de Utilizao: demonstra a percentagem de uso da capacidade disponvel.

ndice de utilizao = Capacidade efetiva/Capacidade disponvel 100

ndice de Disponibilidade: demonstra, percentualmente, quanto de um sistema produtivo

encontra-se disponvel.

ndice de disponibilidade =Capacidade disponvel/Capacidade instalada 100

PROCESSOS= Layout Fluxo e Sequencias Movimentao de Materiais Ferramental

Controles e Automao.

PRODUTOS= Manuseio de Materiais Sistema de Armazenagem Mtodos de Controle

de Qualidade.

OPERAES = Sequencias Espao de Trabalho Condies Ambientais.

PESSOAL = Segurana do Trabalho Treinamentos Especializao Seleo.

ORGANIZAO DO TRABALHO = Ritmos de trabalho Diviso de Tarefas e

responsabilidades Formao de Equipes

OPERAO =

TRANSPORTE =

INSPEO =

ESPERA=

ARMAZENAMENTO =

MTODO PARA SOLUO DE PROBLEMAS SO 08 PROCESSOS: IDENTIFICAO, OBSERVAO

ANLISE, PLANEJAMENTO DA AO, AO, VERIFICAO, PADRONIZAO, CONCLUSO

1 - Buscar (SH)

2 Selecionar (ST)

3 Agarrar (G)

4 Transporte Vazio (TE)

5 - Transporte Carregado (TL)

6 Segurar (H)

7 Soltar (RL)

8 Posicionar (P)

9 - Pr-colocar (PP)

10 Inspecionar (I)

11 Montar (A)

12 Desmontar (DA)

13 - Usar (U)

14 Demora Inevitvel (UD)

15 Demora Evitvel (AD)

16 Planejar (PN)

17 Repouso para eliminar a fadiga (R)

N = nmero de ciclos a serem cronometrados

Z = coeficiente de distribuio normal para uma probabilidade determinada

R = amplitude da amostra

Er = erro relativo da medida

d2 = coeficiente em funo do nmero de cronometragens realizadas preliminarmente

X = mdia dos valores das observaes

Você também pode gostar

- Aula 01 - Mestre Bálsamo - Curso para Instrutores de CentúriaDocumento27 páginasAula 01 - Mestre Bálsamo - Curso para Instrutores de CentúriaDeivite Henrique100% (2)

- Fichamento: MARTELOTTA. M, E. (Org.) - Manual de Linguística. São Paulo: Contexto, 2009, p.177 - 192Documento2 páginasFichamento: MARTELOTTA. M, E. (Org.) - Manual de Linguística. São Paulo: Contexto, 2009, p.177 - 192Jason FelipeAinda não há avaliações

- 7 Regras de Ouro Dos Casais de SucessoDocumento24 páginas7 Regras de Ouro Dos Casais de SucessoAlineAinda não há avaliações

- Tabela Cnu Pme Ma-1Documento13 páginasTabela Cnu Pme Ma-1Sullivan SuadAinda não há avaliações

- 73 78Documento6 páginas73 78Thiago AguiarAinda não há avaliações

- Vida Saudável PDFDocumento4 páginasVida Saudável PDFKAUÃ GOMES DIASAinda não há avaliações

- 20 Hábitos para Desenvolvimento Pessoal e ProfissionalDocumento23 páginas20 Hábitos para Desenvolvimento Pessoal e Profissionalanon_38127560100% (3)

- Medieval - IIDocumento199 páginasMedieval - IIDaniel RodrigueAinda não há avaliações

- A Psicoterapia Breve - Abordagem TCCDocumento19 páginasA Psicoterapia Breve - Abordagem TCCAdriana AraldiAinda não há avaliações

- Analise de VOZ Com WiresharkDocumento4 páginasAnalise de VOZ Com WiresharkAlexsandre MichelsAinda não há avaliações

- ATUAL ECIVIL p17Documento130 páginasATUAL ECIVIL p17Teodol Equipamentos de PrecisãoAinda não há avaliações

- Uchôa & Ramos (Ed) - Memórias Do ExilioDocumento335 páginasUchôa & Ramos (Ed) - Memórias Do ExilioArturioramaAinda não há avaliações

- Demonologia CONJURADADocumento17 páginasDemonologia CONJURADADENYRO01Ainda não há avaliações

- Máquina Envasadora de CremeDocumento33 páginasMáquina Envasadora de CremefabriniAinda não há avaliações

- A Importância Do Sódio No Manejo Nutricional de Cães e Gatos CardiopatasDocumento7 páginasA Importância Do Sódio No Manejo Nutricional de Cães e Gatos CardiopatasGláucia LunaAinda não há avaliações

- A Industrialização Brasileira Após Anos 90 Até A ContemporaneidadeDocumento2 páginasA Industrialização Brasileira Após Anos 90 Até A ContemporaneidadeJúllia Fagundes AmaralAinda não há avaliações

- BriofitasDocumento19 páginasBriofitasDalton Homisio100% (1)

- Nery & Beck: Encordoando Histórias Do TênisDocumento80 páginasNery & Beck: Encordoando Histórias Do TênissilvioAinda não há avaliações

- Manual de Boas Práticas de FabricaçãoDocumento8 páginasManual de Boas Práticas de FabricaçãoAlex AlmeidaAinda não há avaliações

- ESTRUTURADocumento9 páginasESTRUTURACarlos Felipe Bezerra De LimaAinda não há avaliações

- Referencial de Competências-Chave NS STCDocumento21 páginasReferencial de Competências-Chave NS STCnuno.jose.duarte100% (1)

- Certificado de Qualidade - Oyamota - Nf.1852 - 02.09.2016Documento5 páginasCertificado de Qualidade - Oyamota - Nf.1852 - 02.09.2016MauroDosSantosCostaAinda não há avaliações

- Teorias BehavioristasDocumento12 páginasTeorias BehavioristasCornélio Eugénio MarqueleAinda não há avaliações

- O Guardador de Rebanhos IiDocumento2 páginasO Guardador de Rebanhos IiAna PaivaAinda não há avaliações

- BAUBEROT, Jean. A Favor de Uma Sociologia Intercultural e Histórica Da LaicidadeDocumento20 páginasBAUBEROT, Jean. A Favor de Uma Sociologia Intercultural e Histórica Da LaicidadePaulimDAinda não há avaliações

- PCC BiocelDocumento3 páginasPCC Biocelallisonassun10Ainda não há avaliações

- Lista de Exercícios (Força e Movimento I e II) - Física - Dinâmica A TermodinâmicaDocumento6 páginasLista de Exercícios (Força e Movimento I e II) - Física - Dinâmica A TermodinâmicavagnerAinda não há avaliações

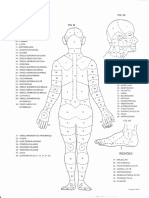

- Topografia Corpo HumanoDocumento2 páginasTopografia Corpo Humanoestevaocanan100% (9)

- Desenvolvimento de Um Dispositivo Detector de Vazamento de Gás Utilizando Arduino Como Interface de AutomaçãoDocumento2 páginasDesenvolvimento de Um Dispositivo Detector de Vazamento de Gás Utilizando Arduino Como Interface de AutomaçãoLucas GodoiAinda não há avaliações

- O Patrimônio Da Arquitetura Vernacular de Povos CaiçarasDocumento2 páginasO Patrimônio Da Arquitetura Vernacular de Povos CaiçarasLucas ViniciusAinda não há avaliações