Escolar Documentos

Profissional Documentos

Cultura Documentos

Cisalhamento Juntas Soldadas PDF

Cisalhamento Juntas Soldadas PDF

Enviado por

Caline NunesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Cisalhamento Juntas Soldadas PDF

Cisalhamento Juntas Soldadas PDF

Enviado por

Caline NunesDireitos autorais:

Formatos disponíveis

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/321016034

Ensaio de Cisalhamento em Juntas Soldadas

Conference Paper · October 2017

CITATIONS READS

0 495

2 authors, including:

André Costa

Federal University of Sergipe, Brazil

45 PUBLICATIONS 266 CITATIONS

SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Indentation Testing Accuracy and Calibration View project

All content following this page was uploaded by André Costa on 12 November 2017.

The user has requested enhancement of the downloaded file.

XVII CONGRESSO NACIONAL DE

ENGENHARIA MECÂNICA E

INDUSTRIAL

ENSAIO DE CISALHAMENTO EM JUNTAS SOLDADAS

Gabriel Nascimento dos Santos (1) (gnascs@gmail.com), André Luiz de Moraes Costa (1) (andre.costa@ufs.br)

(1) Universidade Federal de Sergipe; Departamento de Engenharia Mecânica.

RESUMO: Este trabalho busca verificar se as propriedades mecânicas de juntas soldadas podem ser verificadas

através do ensaio de cisalhamento simples. Para isso foram realizados ensaios mecânicos de cisalhamento,

dureza e tração em corpos de prova soldados e não soldados, fabricados em aço SAE 1020, a partir de barra

de perfil circular. As amostras que passaram por soldagem, foram usinados após o processo de soldagem por

eletrodo revestido E6013, onde foi utilizado o tipo de juntas de topo, com chanfro em meio-V (45°). Foi

realizada metalografia para visualizar a macroestrutura da junta soldada. Através dos resultados verificou-se

que o perfil da resistência ao cisalhamento é semelhante ao perfil de dureza e que as relações entre as

propriedades mecânicas encontradas foram próximas aos valores sugeridos pela literatura, demostrando

assim, que o ensaio de cisalhamento simples pode ser usado para determinar a resistência de juntas soldadas.

PALAVRAS-CHAVE: Ensaio de Cisalhamento Simples; Propriedades Mecânicas, Juntas soldadas.

SHEAR TEST ON WELDED JOINTS

ABSTRACT: This work tries to verify if the mechanical properties of welded joints can be evaluated by simple

shear test. For this, hardness, tensile and simple shear tests were carried out on SMAW welded and non-

welded SAE 1020 steel rods. Metallography was also performed to visualize the welded joint macrostructure.

The results showed that the shear strength profile is similar to the hardness profile, and that the

relationships between the mechanical properties were close to the values suggested by the literature. It was

concluded that simple shear test can be appropriately used to determine the strength of welded joints.

KEYWORDS: Simple Shear Test; Mechanical properties, Welded joints

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial

1. INTRODUÇÃO

As propriedades mecânicas definem o comportamento do material quando sujeitos a esforços

mecânicos, e a capacidade do material de resistir ou transferir estes esforços aplicados sem romper

e sem se deformar de forma incontrolável. O conhecimento das propriedades mecânicas é muito

importante para a escolha do material para uma determinada aplicação, bem como para o projeto e

fabricação de determinado componente. As propriedades mecânicas são verificadas através de

ensaios mecânicos que tem por característica quantificar os resultados encontrados e assim

correlacioná-las quando necessário.

Um tipo de esforço que é bastante presente em projetos de engenharia é o cisalhamento. A Tensão

de Cisalhamento ou Tensão de Corte é um tipo de tensão gerado por forças aplicadas em sentidos

opostos e em direções semelhantes, em um eixo longitudinal em um determinado material. Ao

ocorrer o corte, as partes se movimentam paralelamente, por escorregamento, uma sobre a outra,

separando-se. A esse fenômeno damos o nome de cisalhamento. Todo material apresenta certa

resistência ao cisalhamento. Saber até onde vai esta resistência é muito importante, principalmente

na estamparia, que envolve corte de chapas, ou nas uniões de chapas por solda, por rebites ou por

parafusos, onde a força cortante é o principal esforço que as uniões vão ter de suportar.

A soldagem é um processo que visa a união localizada de materiais, similares ou não, de forma

permanente, baseada na ação de forças em escala atômica semelhantes às existentes no interior do

material e é a forma mais importante de união permanente de peças usadas industrialmente.

As propriedades mecânicas de juntas soldadas são avaliadas normalmente por ensaio de tração e de

dureza, que fornece um valor global da resistência da junta, enquanto a dureza fornece valores

pontuais, obtendo-se normalmente um perfil da resistência mecânica ao longo da seção longitudinal

da peça. Assim, nenhum ensaio permite obter a resistência da seção transversal da junta soldada.

Desta forma, existe o interesse em estudar novos ensaios mecânicos para avaliar as propriedades

mecânicas de juntas soldadas. Este trabalho compreende o estudo do ensaio de cisalhamento como

uma nova ferramenta para auxiliar na caracterização mecânica de juntas soldadas. O objetivo,

portanto, é verificar se as propriedades mecânicas de juntas soldadas podem ser verificadas pelo

ensaio de cisalhamento simples.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 2

2. FUNDAMENTAÇÃO TEÓRICA

A literatura especializada sobre o tema de ensaio de cisalhamento em juntas soldadas é identificada

por diversos estudos (Fortes, 2005; Marques, 2011; Chiaverini, 1986; Zolin, 2010; Beer e Jhonston,

1995; Andrade, 2013; Garcia et al., 2008). Esses trabalhos constituem a fundamentação teórica para

os experimentos necessários no escopo desta pesquisa.

Fortes (2005) trata especificamente sobre a soldagem à eletrodo revestido, também conhecido como

SMAW (Shielded Metal Arc Welding). Consiste na abertura e manutenção de um arco elétrico entre

o eletrodo revestido e a peça a ser soldada, de modo a fundir simultaneamente o eletrodo e a peça;

o metal fundido do eletrodo é transferido para a peça, formando uma poça fundida que é protegida

da atmosfera (O2 e N2) pelos gases de combustão do revestimento do eletrodo. O metal depositado

e as gotas ejetadas do metal fundido recebem uma proteção adicional por meio do banho de escória,

a qual é formada pela queima de alguns componentes do revestimento.

A soldagem com eletrodo revestido é o processo mais utilizado no mundo, devido ao baixo custo dos

consumíveis e equipamentos e a qualidade da solda. Ele é versátil e solda a maioria dos metais numa

grande faixa de espessuras. Este processo de soldagem pode ser usado em diversos locais, inclusive

os de difícil acesso.

Marques (2011) apresenta a Zona Termicamente Afetada (ZTA), e explica que a divisão térmica de

solda por fusão se dá em regiões básicas, como indicado na Figura 1.

Figura1. Regiões de uma solda por fusão. Fonte: Marques (2009).

A temperatura de pico (Tp) é a temperatura máxima atingida e indica a possibilidade de ocorrência

de transformações microestruturais, determina a extensão da região afetada pelo calor durante a

soldagem. Para Marques (2011), o ciclo térmico influência de forma importante as reações e

alterações estruturais que ocorrem em uma dada região do material devido ao processo de

soldagem.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 3

Chiaverini (1986) trata sobre os ensaios mecânicos e tecnológicos, que são utilizados para a

determinação das propriedades dos materiais. Eles visam não apenas medir suas propriedades, mas

também obter dados comparativos entre eles, estabelecer a influência das condições de fabricação

nestes materiais e determinar a adequação do material para o emprego desejado. Para que o

resultado de um ensaio possa refletir com a máxima fidelidade o comportamento e propriedades de

um material, é preciso que sejam observadas normas, especificações e padronizações tomadas como

referências em sua execução.

Zolin (2010) aborda sobre o ensaio de cisalhamento. No caso de metais, podemos praticar o

cisalhamento com tesouras, prensas de corte, dispositivos especiais ou simplesmente aplicando

esforços que resultem em forças cortantes. Ao ocorrer o corte, as partes se movimentam

paralelamente, por escorregamento, uma sobre a outra, separando-se. A esse fenômeno damos o

nome de cisalhamento. Beer e Jhonston (1995) esclarecem que o cisalhamento pode ser

exemplificado quando uma barra sofre a ação de duas forças (P e P’), na direção de seu eixo

transversal. Fazendo um corte na seção transversal C entre os pontos de aplicação das forças, é

possível obter um digrama da parte AC, e conclui-se que existe uma força interna no plano da seção

cuja resultante é igual a P. Esta força interna P é denominada força de cisalhamento ou força

cortante. Obtém-se a tensão média de cisalhamento pela razão entre a força cortante P pela área A,

de acordo com a Equação 1:

𝑃

𝜏𝑚𝑒𝑑 = (1)

𝐴

onde 𝜏𝑚𝑒𝑑 : tensão de cisalhamento média na secção [MPa]; V: força de cisalhamento resultante [N];

e A: área de secção [m²]. Este é um caso de cisalhamento simples, pois apenas uma área da seção

transversal da peça precisa ser cisalhada para que ocorra o rompimento da mesma. O ensaio de

cisalhamento é realizado na máquina universal de ensaios, a qual se adaptam alguns dispositivos,

dependendo do tipo de produto a ser ensaiado.

Para ensaios de cisalhamento simples, há uma maior complexidade para a realização, devendo-se

obedecer à norma NASM 1312-20 (1997). A Figura 2 mostra o dispositivo de cisalhamento utilizado

para a execução dos ensaios deste trabalho foi desenvolvido por Andrade (2013) atendendo a norma

e os parâmetros necessários.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 4

Figura 2. Dispositivo de Cisalhamento Simples Fonte: Andrade (2013).

Neste dispositivo, aplica-se uma força de compressão (através do punção da máquina universal) na

parte superior da matriz móvel, onde está posicionada a bucha cortante. Na sequência, é transmitida

uma força cortante à seção transversal do corpo de prova a ser ensaiado. Andrade (2013) coloca que,

à medida que essa força aumenta, as partes do corpo de prova se movimentam paralelamente por

escorregamento, até que ocorra a ruptura do mesmo, como evidencia a Figura 3. Os resultados são

obtidos graficamente pela curva “carga x deformação” e por uma planilha contendo todos os dados

do ensaio. Os resultados são gerados ao fim de cada ensaio através do software da máquina universal.

Figura 3. Aplicação da força na matriz móvel. Fonte: Andrade (2013).

O ensaio de dureza Brinell (HB – Hardness Brinell) consiste em comprimir lentamente uma esfera de

aço temperado, de diâmetro D, sobre uma superfície plana, polida e limpa de um metal, por meio de

uma carga Q, durante um tempo t, produzindo uma calota esférica de diâmetro d, a qual é medida

por intermédio de um micrômetro óptico. A dureza Vickers (HV) é um método semelhante ao método

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 5

Brinell por preservar a relação d/D, inicialmente proposta por Brinell, onde d/D = 0,375. Neste caso

utiliza‐se um penetrador de diamante (praticamente indeformável) em formato piramidal com

ângulo de face de 136°. Os valores de dureza obtidos são independentes da carga aplicada, quer dizer

que ensaios realizados com cargas diferentes apresentam o mesmo valor de dureza. As cargas variam

de 1 a 120 kgf.

De acordo com Garcia et al. (2008), entre os diversos tipos de ensaio disponíveis para a avaliação das

propriedades mecânicas dos materiais, o mais amplamente utilizado é o ensaio de tração, por ser um

ensaio relativamente simples e de realização rápida além de fornecer informações importantes e

primordiais para o projeto e a fabricação de peças e componentes. Este ensaio consiste na aplicação

de carga crescente de tração uniaxial às extremidades de um corpo de prova específico, até a sua

ruptura. O seu resultado consiste numa curva de tensão de tração x deformação sofrida pelo corpo

de prova. A tensão pode ser calculada pela razão entre a carga aplicada e a área inicial da secção

transversal da peça e a deformação pela razão da variação de comprimento pelo comprimento inicial.

Normalmente as juntas soldadas são avaliadas por ensaios de tração, dureza, charpy e dobramento.

Na tração, o ensaio é feito com corpos de prova longitudinais ou transversais ao cordão. Em ambos

em casos se tem uma avaliação global da resistência da junta. No caso de dureza é feito um perfil da

resistência ao longo da junta, desde o metal de base, passando pela ZTA e alcançando a zona fundida.

Neste trabalho o ensaio de cisalhamento será usado para avaliar a resistência mecânica de juntas

soldadas. Calculando a equação abaixo, chega-se a Equação 2 e a Equação 3:

𝜏𝑢𝑠 𝜏𝑢𝑠 𝜎𝑢𝑡 𝐻𝐵

= 𝑥 𝑥 = 0,8 𝑥 3,45 𝑥 0,95 (2)

𝐻𝑉 𝜎𝑢𝑡 𝐻𝐵 𝐻𝑉

𝜏𝑢𝑠

= 2,66 (3)

𝐻𝑉

Assim, é previsto que o perfil de tensão de cisalhamento seja semelhante ao perfil de dureza Vickers.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 6

3. METODOLOGIA

1º PASSO: Preparação das Juntas Soldadas - Para a fabricação dos corpos de prova foi utilizada uma

barra de aço SAE 1020, com ¾’’ de diâmetro e eletrodos revestidos do tipo E6013. A quantidade de

corpos de prova fabricados foi a seguinte: 8 para ensaios de cisalhamento (6 soldados e 2 sem solda),

4 para ensaios de tração (2 soldados e 2 sem solda) e 1 para ensaios de dureza, ou seja, 13 corpos de

prova, sendo 9 deles soldados e 4 sem solda. Os corpos de prova foram fabricados pela SEMIL

SERVIÇOS MECÂNICOS INDUSTRIAIS e acompanhados pelo autor. As etapas de fabricação para as

juntas soldadas foram: corte da barra em pedaços menores de 50 mm e 70 mm de comprimento; as

barras de 70 mm sofreram um corte de 45° em uma das extremidades para a realização da soldagem

com chanfro em meio-v (45°), presente na Figura 4; marcação (furo de centro) na superfície lateral

da barra de 70 mm para identificar o lado que foi realizado o chanfro em 45°; soldagem por eletrodo

revestido E6013 de 1/8 ”, sendo 9 corpos de provas com 10 passes em cada um. Para facilitar a

soldagem o corpo de prova foi apoiado e fixado parcialmente com alicates de pressão em uma

cantoneira presa a uma morsa, como mostra a Figura 5; usinagem de acordo com a geometria dos

corpos de prova para cada tipo de ensaio. Para a fabricação dos corpos de prova sem soldas foram

realizadas duas etapas: corte da barra em diversas barras menores de 120 mm de comprimento e a

usinagem de acordo com os parâmetros necessários de cada tipo de ensaio.

Figura 4. Corpo de prova com chanfro em

meio-V . Fonte: Elaborada pelos autores.

Figura 5. Corpo de prova fixado para a

soldagem. Fonte: Elaborada pelos autores

2º PASSO: Ensaio de Cisalhamento - Os corpos de prova para os ensaios de cisalhamento foram

usinados (torno convencional) para atender as medidas do dispositivo de cisalhamento simples do

laboratório do DMEC, a Figura 6 ilustra o perfil da dimensão a ser usinada. Sendo assim, de acordo

com as buchas (mordente e cortante) do dispositivo, as dimensões dos corpos de prova são 12 mm

de diâmetro e 120 mm de comprimento. A Figura 6 mostra 5 corpos de prova já usinados e 1 corpo

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 7

ainda a ser usinado. Cada corpo de prova foi cisalhado 11 vezes, a cada 10 mm do seu comprimento

com o objetivo de monitorar força máxima ao decorrer do comprimento. Nos corpos de prova cpA

,cpC , cpE e ssA o cisalhamento foi realizado com o início em 10 mm do lado do chanfro de 90°, ou

seja, nas posições 10 mm, 20 mm, 30 mm e assim por diante. Já nos corpos de prova cpB, cpD, cpF e

ssB o ensaio iniciou-se a 5 mm do lado da solda a 90°, ou seja, foram cisalhados nas posições 5 mm,

15 mm, 25 mm e assim sucessivamente. Com este procedimento conseguiu-se obter resultados de

cisalhamento a cada 5mm do comprimento do corpo de prova, já que metade dos corpos de prova

foram cisalhados em 10mm, 20mm, 30mm e assim sucessivamente, e a outra metade em 5mm,

15mm, 25mm e assim sucessivamente. O posicionamento antes de cada ensaio foi feito usando um

paquímetro, verificado na Figura 7. Após cada ensaio são gerados automaticamente os resultados

(força máxima x deslocamento, em forma de planilha e também graficamente) pelo software do

computador ligado à máquina.

Figura 6. Corpos de prova. Fonte: Elaborada pelos Figura 7. Medida da distância para cisalhar

autores o corpo de prova. Fonte: Elaborada pelos

autores

3º PASSO: Ensaio de Dureza - Os corpos de prova para ensaio de dureza tiveram as mesmas

dimensões dos corpos de prova para ensaio de cisalhamento (comprimento de 120 mm e diâmetro

de 12 mm), porém para se obter uma superfície mais adequada para os parâmetros do ensaio de

dureza, os corpos de prova passaram por um corte longitudinal, para tal corte foi utilizado uma

fresadora, deixando uma superfície plana e a peça com uma geometria semicircular. Para eliminar os

riscos na superfície a ser ensaiada, o corpo de prova foi lixado manualmente com lixas d’água de 240,

400, 600, 800, 1200 e 1500 mesh. Em seguida, foi feito polimento em baixa rotação na politriz

universal, modelo Aropol 2V do fabricante 28 Arotec. Para o polimento foi utilizada pasta de

diamante de 3 µm, tornando assim a superfície espelhada, de forma ideal para o ensaio. O

equipamento utilizado foi o Durômetro modelo FV-700 – Vickers Hardeness Tester, da marca Future

Tech do laboratório do DEMEC. Foi utilizado um penetrador do tipo Vickers, a carga aplicada foi

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 8

98,07N (10Kg) e o tempo de cada aplicação da carga foi de 10 segundos. Foram realizados em cada

corpo de prova medições em 19 posições ao longo comprimento. Em cada posição forma feitas 3

medidas, totalizando assim 57 medições em pontos diferentes, fazendo uma boa varredura na

superfície do corpo de prova e obtendo medições a cada 5mm (mesma distância de medição do

ensaio de cisalhamento), de acordo com a Figura 8.

Figura 8. Corpo de prova após a realização do ensaio de dureza. Fonte: Elaborado pelos autores.

4º PASSO: Ensaio de Tração - Os corpos de prova foram usinados para atender a norma ABNT-NBR

6152, que especifica os corpos de prova para ensaios mecânicos de tração à temperatura ambiente,

para atender a norma ASME IX que discute os ensaios de juntas soldadas e também para atender o

limite de diâmetro da garra da máquina universal de ensaio de tração do DMEC. As dimensões foram:

Lf = 120 mm; Lo = 50 mm ; R = 7,5mm; D = 10 mm. A Figura 9 mostra um dos corpos de prova

fabricados. Os ensaios de tração foram feitos na máquina de ensaios universal da marca Time Group

Inc., modelo WDM-100E de capacidade de 100 kN (10 toneladas). Para este ensaio foram utilizados

4 corpos de prova, sendo que 2 foram por juntas soldadas e 2 sem solda. Como não foi usado o

extensômetro, foi feita 10 marcações nos corpos de prova, com 34 espaçamento iguais de 5 mm

cada, podendo assim, se necessário, efetuar o cálculo do alongamento real. Os ensaios foram

realizados com velocidade de 15 mm/min. Os resultados obtidos são de forma semelhante aos de

ensaio de cisalhamento, ou seja, é gerado uma planilha de dados e um gráfico (força x deslocamento)

para cada ensaio.

Figura 9: Corpo de prova para ensaio de tração. Fonte: Elaborado pelos autores.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 9

5º PASSO: Metalografia - Foi feita análise metalográfica para observação da macroestrutura na região

soldada, bem como também a verificar a microestrutura no decorrer do comprimento da amostra.

Novamente a amostra foi lixada e polida como descrito anteriormente até obtenção de uma

superfície plana e livres de riscos. A superfície da amostra foi limpa com álcool e posteriormente

secada rapidamente através de um jato de ar quente fornecido por um secador elétrico. Depois do

polimento foi feita ataque químico por imersão da superfície com reagente Nital a 5%. As macro e

microestruturas foram observadas em um microscópio ZEISS, modelo Axio A1, com sistema digital de

captação de imagens. Com a realização do ataque pode-se verificar a presença de fases distintas

existentes na amostra, sendo o reconhecimento dessas fases fundamentais para o entendimento das

propriedades mecânicas do material.

4. RESULTADOS

4.1 Metalografia

A macrografia permitiu determinar a existência de solda no material, podendo assim, distinguir de

forma fácil (para quem tem experiência na área) as regiões da solda por fusão e suas características,

como por exemplo, a forma do chanfro, ilustrada na Figura 10. O registro do ensaio macrográfico foi

feito por meio de fotografia da superfície ensaiada. A visualização poderia ter sido melhor se o corte

longitudinal realizado na amostra tivesse sido pré-definido, obtendo assim um melhor ângulo de

visualização ou se tivesse realizado uma marcação para a identificação do mesmo.

Figura 10. Forma do chanfro evidenciada na macrografia. Fonte: Elaborado pelos autores.

A Figura 11 mostra uma ampliação da Figura 10, detalhando melhor as regiões da solda através da

micrografia. O metal de base, região 3, apresenta microestrutura ferrita e perlita com clara

orientação de grãos devido ao processo de laminação à quente da barra. Por outro lado, a região da

zona de adição, região 1, apresenta típica microestrutura de aço baixo-carbono com grãos de perlita

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 10

dispersos na matriz ferrítica. A ZTA, região 2, apresenta uma microestrutura intermediária entre as

regiões 1 e 3, onde houve uma recristalização parcial com dissolução da perlita com formação de

uma nova estrutura ferrita-perlita mais refinada. Já a região 4 apresenta uma estrutura basicamente

martensítica com ferrita acicular evidenciando a ocorrência de resfriamento rápido nesta região.

(COLPAERT, 1974). O aumento utilizado no microscópio foi de 200X e as imagens mostraram certo

abaulamento nos cantos, isso pode ter sido ocasionado pela dificuldade de lixar e polir a peça devido

a sua grande dimensão para este tipo de ensaio. Estas imagens se encontram individualmente no

Apêndice B.

Figura 11. Macrografia e micrografias próximas a junta soldada. Fonte: Elaborado pelos autores.

4.2 Ensaio de Cisalhamento

A Figura 12 evidencia o corpo de prova A, totalmente cisalhado nos pontos específicos do seu

comprimento, nesse caso a cada 10mm.

Figura 12. Corpo de prova A, cisalhado a cada 10 mm. Fonte: Elaborado pelos autores.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 11

Através da planilha de dados foi determinado o ponto de força máxima em cada ensaio. Os perfis de

força máxima de cisalhamento ao longo do comprimento para cada corpo de prova são mostrados

na Figura 13.

Figura 13. Perfil de força de cisalhamento ao longo do comprimento dos corpos de prova soldados.

Fonte: Elaborado pelos autores.

Observa-se na Figura 13 que todos os corpos de prova mostraram um pico de força em posições

próximas a posição 50 mm, onde está o chanfro reto do corpo de prova. No Anexo A estão listadas

as médias das forças e tensões máximas de cisalhamento dos 6 corpos de prova com juntas soldadas,

calculadas para cada posição.

A Figura 14 mostra o gráfico da tensão média ao longo do comprimento. O gráfico evidencia a

diferença de valores entre os corpos de prova que foram soldados e os que são compostos apenas

por metal de base (sem solda). O mesmo gráfico demonstra que a região de pico da força máxima é

justamente na região que compreende a solda, no início do chanfro, exatamente na região de 90°, é

evidente também que os menores valores são do lado do chanfro de 90° e os valores intermediários

estão dispostos do lado do chanfro de 45°. Isso é devido às diferentes condições de transferência de

calor em cada lado da junta. O lado chanfrado em 45° aqueceu mais e (provavelmente) teve maior

refinamento da estrutura após a solda. Esse tipo de chanfro (45°) permite uma distribuição de calor

na junta de tal forma que os passes subsequentes da soldagem produzem o refino das zonas

termicamente afetadas dos cordões de soldas anteriores, o que leva a um resfriamento mais

acentuado em algumas regiões.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 12

Figura 14. Gráfico da tensão máxima de cisalhamento x comprimento da peça. Fonte: Elaborado

pelos autores.

A linha vermelha na Figura 14 é um ajuste de suavização usando o algoritmo numérico Savitzky-Golay

disponível no software Origin. Basicamente a curva é um polinômio de segunda ordem construída

utilizando-se a média entre 6 pontos adjacentes. Este procedimento permite eliminar pequenas

variações ao longo da curva. Com os dados das planilhas foi possível gerar as curvas de cada

cisalhamento no software Oringin 6.0. O objetivo desse passo é calcular a energia necessária para

cisalhar o corpo de prova em cada ponto especificado no decorrer do comprimento do mesmo. Esse

cálculo é realizado através da integração numérica da área da curva, presente na Figura 15..

Figura 15. Integração da curva de cisalhamento no Oringin 6.0. Fonte: Elaborado pelos autores.

Foi elaborada uma tabela com os valores de energia medidos ao longo do comprimento dos corpos

de prova. Na Figura 16 tem-se a variação média da energia ao longo do comprimento do corpo de

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 13

prova. A linha azul é referente à média de energia em cada distância específica do comprimento (a

cada 5 mm) da junta soldada, enquanto a linha vermelha é o ajuste de suavização. Já a linha tracejada

indica a média de energia no corpo de prova sem solda. Observa-se que o perfil deste gráfico é

semelhante ao gráfico anterior, mas a curva é mais “aberta”. Isso permite supor que a curva de

energia é mais sensível a variações da microestrutura que a curva de pico de força, pois a energia

está relacionada não apenas a força máxima, mas também à ductilidade do material, uma vez que a

energia leva em conta a área da curva. Entretanto, mas ensaios são necessários para minimizar as

oscilações dos valores observadas ao longo do comprimento.

Figura16. Gráfico da média da energia do cisalhamento ao longo do comprimento da peça.

Fonte: Elaborado pelos autores.

4.3 Ensaio de Dureza

Com os resultados do ensaio de dureza da junta soldada foi possível montar o Anexo B, que contém

as três medições e a média entre elas para cada distância específica (a cada 5mm) da peça. Através

da Figura 17 é possível identificar de maneira clara o aumento da dureza na região em que ocorreu

a soldagem. A linha azul representa os valores de dureza da amostra soldada e a linha tracejada

representa a média dos valores da amostra sem solda. Assim como do gráfico da tensão máxima x

comprimento, o presente gráfico apresentou menores valores do lado do corte de 90°, valores de

pico na região do chanfro de 45° e valores intermediários do lado do chanfro de 45°.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 14

Figura 17. Gráfico das médias da dureza em relação ao comprimento da peça. Fonte: Elaborado

pelos autores.

4.4 Ensaio de Tração

Após a realização dos ensaios de tração os corpos de provas soldados demonstraram perfil de fratura

frágil, que é caracterizada pela rápida propagação da trinca, com nenhuma deformação

macroscópica e pouca microdeformação (GARCIA, 2008), como mostra o lado esquerdo da Figura 18,

do corpo de prova A, apresentando assim, também um pequeno alongamento. Já os corpos de prova

não soldados apresentaram comportamento de fratura dúctil, com aspecto de taça-cone, que é uma

fratura caracterizada pela ocorrência de uma apreciável deformação plástica antes e durante a

propagação da trinca (GARCIA, 2008), conforme o lado direito da Figura 18.

Figura 18. Corpos de prova após o ensaio de tração. Fonte: Elaborado pelos autores

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 15

4.5 Relações entre as propriedades mecânicas

Com os dados obtidos no ensaio de tração tem-se que, para o corpo de prova sem solda: us /us =

337,27 / 441,81 = 0,76. Para o corpo de prova soldado: us /us = 357,06 / 476,19 = 0,75. Estes

valores estão próximos do valor 0,80 dado pela equação (7) com uma diferença de apenas -6,7%. Isto

significa que o presente ensaio de cisalhamento simples pode ser usado para estimar a tensão

máxima de ruptura em tração do material. A relação entre as energias obtidas nos ensaios de

cisalhamento e tração foram: para os corpos de prova sem solda: Ecis / Etr = 1,23 / 8,07 = 0,15. Para

o corpo de prova soldado: Ecis / Etr = 1,36 / 2,48 = 0,55.

Silva (2015) encontrou valores de 0,32 e 0,16 para aço SAE 1020 normalizado e temperado,

respectivamente. Vale notar que a energia média de cisalhamento aumentou, mas a energia de

tração caiu drasticamente. Assim, o valor 0,55 está muito acima do normal, devido ao baixo valor da

energia de tração dos corpos de prova soldados. Em caso de defeito interno na solda, este não é

perceptível no ensaio de cisalhamento.

A Figura 19 mostra um gráfico onde as curvas ajustadas de tensão de cisalhamento, dureza e energia

de cisalhamento foram normalizadas e traçadas juntas. Observa-se que os perfis de tensão de

cisalhamento e dureza foram muito próximos, com o pico na posição 50 mm e variação entre 35 e

70 mm. A curva de energia também apresenta o pico em 50 mm, mas indica um maior alcance da

influência da troca de calor, mostrando uma variação entre 20 e 90 mm.

Figura 11. Gráfico das médias da dureza em relação ao comprimento da peça. Fonte: Elaborado

pelos autores.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 16

A Figura 20 mostra a relação linear entre a tensão máxima de cisalhamento e a dureza Vickers ao

longo do comprimento é satisfatória, já que o valor encontrado foi de 2,45 (coeficiente linear da

reta), presente, na Figura 47, enquanto o valor previsto pela equação (11) é 2,66 (diferença de -7,9%).

Entretanto, se considerarmos o valor de 0,75 encontrado para a relação entre tensões máximas de

cisalhamento e tração, em vez do valor 0,8 da literatura, tem-se a Equação 4:

𝜏𝑢𝑠 𝜏𝑢𝑠 𝜎𝑢𝑡 𝐻𝐵

= 𝑥 𝑥 = 0,75 𝑥 3,45 𝑥 0,95 = 2,46 (4)

𝐻𝑉 𝜎𝑢𝑡 𝐻𝐵 𝐻𝑉

que é aproximadamente o mesmo valor encontrado para a relação entre dureza e tensão de

cisalhamento.

Figura 20. Gráfico da tensão máxima de cisalhamento x dureza Vickers. Fonte: Elaborado pelos

autores.

5. CONSIDERAÇÕES FINAIS

Foi encontrado que os perfis de força máxima de cisalhamento, energia de cisalhamento e dureza

são semelhantes, apresentando menores valores do lado do chanfro de 90°, maiores valores na

região soldada e valores intermediários na região do lado do chanfro 45°.

Os ensaios mecânicos realizados mostraram que a relação entre a tensão de limite de resistência de

cisalhamento e tensão de limite de resistência de tração, assim como a relação entre tensão de limite

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 17

resistência ao cisalhamento e a dureza Vickers foram próximas dos valores encontrados na literatura,

como mostrado nos valores encontrados das relações entre essas propriedades. A partir dos

resultados obtidos, conclui-se que o ensaio de cisalhamento simples pode ser usado para determinar

a resistência de juntas soldadas.

REFERÊNCIAS

ANDRADE, Paulo Ricardo Lima. Desenvolvimento de um dispositivo de ensaio de cisalhamento

simples em elementos de fixação. TCC de Graduação em de Engenharia Mecânica - Universidade

Federal de Sergipe, 113 p., 2013.

BEER, Ferdinand Pierre; JOHNSTON, E, Russell. Resistência dos materiais. 3. Ed.. São Paulo:

Makron Books, 1995. 1255 p.

CHIAVERINI, V. Tecnologia Mecânica: Processos de Fabricação e Tratamento. 2. ed. São Paulo:

Mcgraw-hill Ltda, 1986. (V2)

FORTES, Cleber. Apostila de Eletrodos Revestidos. Assistência Técnica ESAB Indústria e Comércio

Ltda. 2005. Contagem, MG

GARCIA, Amauri; SPIM, Jaime Alvares; Santos, Carlos Alexandre. Ensaios dos Materiais. Rio de

Janeiro: LTC 2000.

MARQUES, Paulo Villani; MODENESI, Paulo J; BRACARENSE, Alexandre Queiroz. Soldagem:

Fundamentos e Tecnologia. 3. Ed. Belo Horizonte, MG, UFMG 2009.

ZOLIN, Ivan. Apostila Ensaios Mecânicos e Análises de Falhas. Santa Maria. UFSM 2011.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 18

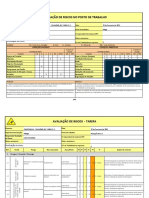

ANEXO A ANEXO B

Quadro 1. Média dos valores de força, tensão e Quadro 2. Medidas de dureza HV na amostra soldada

energia de cisalhamento ao longo do comprimento

Fonte: Elaborado pelos autores. Fonte: Elaborado pelos autores.

ENGENHARIA, NOVAS TECNOLOGIAS E SUSTENTABILIDADE

Anais do XVII CONEMI - Congresso Nacional de Engenharia Mecânica e Industrial | 19

View publication stats

Você também pode gostar

- Lista 4Documento2 páginasLista 4Martin MitsengaAinda não há avaliações

- 1 Guia Carreira FCDDocumento30 páginas1 Guia Carreira FCDCaline NunesAinda não há avaliações

- Guia Carreira FEBDocumento14 páginasGuia Carreira FEBCaline NunesAinda não há avaliações

- Guia Carreira FEDDocumento19 páginasGuia Carreira FEDCaline NunesAinda não há avaliações

- Guia Carreira FADDocumento21 páginasGuia Carreira FADCaline NunesAinda não há avaliações

- 1 DireitoDocumento3 páginas1 DireitoCaline NunesAinda não há avaliações

- Guia-Carreira FrpaDocumento14 páginasGuia-Carreira FrpaCaline NunesAinda não há avaliações

- Guia-Carreira FeiDocumento19 páginasGuia-Carreira FeiCaline NunesAinda não há avaliações

- 1 TurismoDocumento4 páginas1 TurismoCaline NunesAinda não há avaliações

- Guia Carreira FEMLDocumento17 páginasGuia Carreira FEMLCaline NunesAinda não há avaliações

- 2-O Cientista de DadosDocumento2 páginas2-O Cientista de DadosCaline NunesAinda não há avaliações

- Catalogo Tec 2018Documento47 páginasCatalogo Tec 2018Caline NunesAinda não há avaliações

- 1-Business Intelligence X Ciencia de DadosDocumento8 páginas1-Business Intelligence X Ciencia de DadosCaline NunesAinda não há avaliações

- Relatório de Estágio LUSOSIDER - FinalDocumento178 páginasRelatório de Estágio LUSOSIDER - FinalCaline NunesAinda não há avaliações

- Trabalho Especialista 2Documento35 páginasTrabalho Especialista 2Caline NunesAinda não há avaliações

- FF2.2 - 2.1.2Documento3 páginasFF2.2 - 2.1.2iolaAinda não há avaliações

- Atividade 2° AnoDocumento3 páginasAtividade 2° AnocabocolocoAinda não há avaliações

- Lista de Pe As Rainstar E4 BR-ATUALDocumento56 páginasLista de Pe As Rainstar E4 BR-ATUALRoger RissonAinda não há avaliações

- Paralelismo de Geradores SincrosDocumento17 páginasParalelismo de Geradores SincrosRozinaldo silvaAinda não há avaliações

- Dim-CA NovaDocumento15 páginasDim-CA NovaWagner RodriguesAinda não há avaliações

- Analise Falha em Selo MecanicoDocumento2 páginasAnalise Falha em Selo MecanicoItalo DouglasAinda não há avaliações

- Nota de Aula 9 Potenciais Termodinâmicos em Função Da Trasnformação de LegendreDocumento7 páginasNota de Aula 9 Potenciais Termodinâmicos em Função Da Trasnformação de LegendreAdelson S. de BritoAinda não há avaliações

- Aula 08Documento99 páginasAula 08Adriano SilvaAinda não há avaliações

- Erros 05Documento3 páginasErros 05Breno MachadoAinda não há avaliações

- Atividades de Ciências 9º Ano 01-02Documento4 páginasAtividades de Ciências 9º Ano 01-02silvajeane657Ainda não há avaliações

- Teste N º1 9 AnoDocumento4 páginasTeste N º1 9 AnoMaria Luísa TelesAinda não há avaliações

- PrecipitaçãoDocumento30 páginasPrecipitaçãoPaulo Henrique Miranda100% (1)

- 1º Exercício de Carga EletricaDocumento2 páginas1º Exercício de Carga EletricaIsaAinda não há avaliações

- Plano Ensino TatianeDocumento3 páginasPlano Ensino TatianeTatiane LilgeAinda não há avaliações

- F - 2 Cinematica-Mov CurvDocumento1 páginaF - 2 Cinematica-Mov CurvSidónio EusébioAinda não há avaliações

- documentosBioGeo10 Estrutura Interna Geosfera PDFDocumento13 páginasdocumentosBioGeo10 Estrutura Interna Geosfera PDFLeticia RussoAinda não há avaliações

- Material de Estudo MS1 12aDocumento7 páginasMaterial de Estudo MS1 12agirininAinda não há avaliações

- Projeto Copel 000000-21290-0171 - R123Documento61 páginasProjeto Copel 000000-21290-0171 - R123EduardoAinda não há avaliações

- 2013 UERJ FISICA DISCURSIVA 2005 A 2012 3a SERIEDocumento26 páginas2013 UERJ FISICA DISCURSIVA 2005 A 2012 3a SERIETalita Raquel Luz RomeroAinda não há avaliações

- Aula14 - AlcenosDocumento26 páginasAula14 - AlcenosArthur BoesingAinda não há avaliações

- Apostila de ExtraçãoDocumento22 páginasApostila de ExtraçãoloserafAinda não há avaliações

- Manual Maquina Empanadeira-1307Documento22 páginasManual Maquina Empanadeira-1307mario alicioAinda não há avaliações

- HidrocoloidesDocumento5 páginasHidrocoloidesMárcia RibeiroAinda não há avaliações

- VazãoDocumento17 páginasVazãoleandro silvaAinda não há avaliações

- Furação e Escareamento - Aula 7Documento97 páginasFuração e Escareamento - Aula 7Yves GarnardAinda não há avaliações

- PDF de QuimicaDocumento1 páginaPDF de QuimicaFrancisco ErmessonAinda não há avaliações

- Segunda Lista A Entregar (Condutos Forçados)Documento2 páginasSegunda Lista A Entregar (Condutos Forçados)Edu RooAinda não há avaliações

- Elementos de Concreto Com Adição Serragem Da MadeiraDocumento136 páginasElementos de Concreto Com Adição Serragem Da MadeiraFlavio Augustus MarcilioAinda não há avaliações

- Livro Hidrogeografia - Cap 3 - Ciclo HidrológicoDocumento10 páginasLivro Hidrogeografia - Cap 3 - Ciclo HidrológicoVitor AbreuAinda não há avaliações