Escolar Documentos

Profissional Documentos

Cultura Documentos

Just in Time

Enviado por

Alvanir Barros0 notas0% acharam este documento útil (0 voto)

10 visualizações18 páginasTítulo original

JUST-IN-TIME

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOC, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

10 visualizações18 páginasJust in Time

Enviado por

Alvanir BarrosDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

Você está na página 1de 18

JUST-IN-TIME

A aplicação de algumas técnicas na produção japonesa

permitiu reduzir estoques, em todos os níveis,

incrementar a capacidade disponível em grandes

investimentos adicionais, diminuir tempos de

fabricação, melhorar a produtividade e a qualidade dos

produtos fabricados, etc. E uma destas técnicas foi o

JIT- Just-In-Time que tem o objetivo de dispor da peça

necessária, na quantidade necessária e no momento

necessário, pois para lucrar necessita-se dispor do

inventário para satisfazer as demandas imediatas da

linha de produção.

JUST-IN-TIME / KANBAN

Após a “imigração” do CCQ - que ainda permanece - as

atenções de muitas empresas estão voltando-se para um

novo pólo aglutinador. O sistema Just-in-time (no

momento certo)/Kanban, aplicável principalmente na

produção em série (automóveis , auto peças, motores,

etc.). Se por um lado esse sistema é muito mais

abrangente que o CCQ, pois envolve a produção como

um todo - trabalhadores, gerência e até clientes e

fornecedores - , por outro lado é muito menos

conhecido em nosso país.

O JIT, surgiu no Japão nos meados da década de 70,

com base na literatura acerca da Toyota japonesa

(empresa que desenvolveu o sistema tal como vem

sendo introduzido no Brasil, o que o leva muitas vezes

a ser chamado de “Sistema Toyota de Produção”).

FUNDAMENTOS E CARACTERÍSTICAS

O sistema Just-in-time/Kanban freqüentemente é

associado a uma política de redução do estoque de

matérias-primas através da sua entrega em intervalos e

lotes menores. Na realidade, o sistema é muito mais

abrangente do que essa característica “externa”.

Internamente a fábrica, há mudanças do trabalho e do

sistema de informações.

De uma maneira geral, dois são os princípios deste

sistema de produtividade, Just-in-time e controle

autônomo dos defeitos. O Kanban propriamente dito é

um sistemas de informações para administrar o Just-in-

time.

OBJETIVOS DO JUST-IN-TIME

· Flexibilizar a empresa;

· Produzir somente os produtos necessários;

· Produzir com qualidade requerida;

· Menor “Lead Time” na concepção de novos produtos;

· Menor “Lead Time” na manufatura;

· Melhor atendimento ao cliente;

· Menor perda (maior valor agregado ao produto);

Maior retorno de investimento;

· Reduzir estoques em processo, produtos acabados e

eventualmente matérias-primas;

· Reduzir custos de fabricação;

· Gerar espaço de Fábrica;

· Produzir por métodos que permitam o envolvimento

das pessoas (moral, satisfação, desenvolvimento,

autocontrole);

· Melhoramento contínuo (Kaizen) da qualidade e

produtividade.

Pode-se considerá-lo como uma “filosofia” de produção

que emerge num tempo de crise. Com a crise mundial,

a briga pela manutenção (ou ampliação) de mercados,

ganha contornos distintos, onde a diversificação é uma

arma para o atendimento dos consumidores. Portanto,

as empresas de produção em massa devem estar atentas

ao mercado, contando para isso com uma estrutura de

produção flexível, com vistas e atender variações da

quantidade e responder rapidamente a pedidos ou

mudanças no comportamento do mercado. O Just-in-

time não é uma solução rápida. JIT é um sistema que

tanto pode produzir resultados imediatos, quanto de

longo prazo em todos os ambientes.

JIT é um enfoque moderno para a gerência pensar,

recuperar e concentrar esforços na volta dos

fundamentos em todas as atividades da empresa.

O JIT não tem um enfoque linear para a solução de

problemas; é um enfoque circular sem local ideal para

começar.

Em termos de produção, Just-in-time significa que, na

montagem de um produto, as necessárias submontagens

(subconjuntos) precedentes devem chegar na linha no

momento necessário à montagem e na quantidade

necessária. Dentro dessa lógica, procura-se produzir

somente o que terá utilização imediata, com lotes tanto

menores quanto possível.

Expandindo o conceito no contexto interempresarial é

que se chegou ao “Kanban externo”, com a matéria-

prima também sendo recebida Just-in-time. A idéia,

portanto, é fazer o capital representado pelas matérias-

primas e produtos em processo circular o mais rápido

possível.

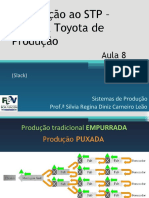

A Filosofia de atendimento ao mercado dá aos

departamentos de vendas o papel de detonadores do

processo produtivo: só é produzido algo se for pedido

por vendas. A idéia de produzir o “empurrar” para os

revendedores ficaria, então , comprometida. Dentro da

própria Fábrica, o fluxo deve ser olhado do fim para o

começo: a linha de montagem é que solicita aos

departamentos precedentes que tipo de peça necessita

com vistas a atender as vendas . Assim, a usinagem não

“empurra” um lote de peças para a montagem, mas esta

vai buscar as peças e determina a usinagem o que ela

tem que fazer.

Quem retira as peças de um posto de trabalho (ou

departamento produtivo) é o operador/departamento

subseqüente. Isso ocorre pelo simples fato de o

subseqüente sentir a necessidade das peças. Quem da a

ordem de produção a determinado posto/departamento

é o operador subseqüente.

Se este leva dez peças de um posto, este posto deve

repor as dez peças , produzindo apenas o número de

peças que foram retiradas.

A idéia é agir como um supermercado. Se dez pacotes

de farinha são vendidos, devem ser repostos na

prateleira mais dez pacotes.

Para implantar um sistema desse tipo alguns pré

requisitos são considerados indispensáveis

PROJETO DE PROCESSOS

Os processos produtivos são projetados de acordo com

a tecnologia de grupos, conhecida também pelos nomes

de ilhas de fabricação, sistemacélula ou group

technology. A idéia é reagrupar as máquinas em grupos

da matéria-prima bruta, determinados tipos de peça.

Para isso, as peças são classificadas em famílias a partir

de similaridades geométricas e de seqüência de

processamento. Assim, todas as peças cilíndricas que

são cerradas, torneadas, fresadas e retificadas podem

ser incluídas em uma família a ser processada em uma

ilha composta por serra, tornos, fresadoras e

retificadoras. Se uma peça não necessita de retifica,

também pode ser feita nesta ilha.

Procura-se com isso ganhar flexibilidade na fabricação

e reduzir o estoque em processo pelo processamento

contínuo, linear, sem interrupções, de uma peça. Uma

produção onde as máquinas estejam agrupadas por

função ( seção de tornos, seção de fresas, etc.), há

formação de estoque ou esperas entre os processos. A

idéia da tecnologia de grupos é reduzir esse estoque a

uma unidade e fazer a produção em processo fluir como

água pela torneira, sem interrupções.

Nessas condições, de posse da descrição das famílias de

peças a administração determina em que ilha vai ser

produzido um tipo específico de peça.

Relativamente a mão-de-obra, procura-se prescindir do

especialista, dando vez ao operário polivalente. A

polivalência vai no sentido de os operários poderem

operar mais de um tipo de máquina simultaneamente.

As vantagens para a empresa, aparentemente, são

numeradas:

· Podem eliminar estoque e esperas entre processos, à

medida que um operário execute várias operações

consecutivas.

· A uma intensificação do trabalho, fazendo com que

diminua o número de operários necessários à produção.

Tal intensificação se da pela redução chamado “tempo

ocioso” ou porosidade, que seriam períodos de tempo

em que o operário, por exemplo, aguarda o término da

operação de uma máquina.

· Mobilidade da mão-de-obra, que pode, a princípio a

ser deslocada através dos vários processos fabris de

acordo com a conveniência da empresa num dado

momento.

· Os operários polivalentes podem ajudar-se

mutuamente, pois um conhece o trabalho do outro.

PADRONIZAÇÃO DAS TAREFAS

Cada operador (ou cada ilha de fabricação) recebe uma

folha de operações que é afixada para todos terem

acesso. Ela contém três elementos:

1º - Tempo de ciclo. É o tempo-padrão na linha final de

montagem de um dado produto. Um observador

postado no final dessa linha veria os produtos dela

saírem em intervalos iguais ao tempo de ciclo.

2º - Fluxo de Processo (fluxograma). Indica a seqüência

de operações, inspeções, etc.,que o trabalhador deve

seguir em cada processo.

3º - Quantidade-padrão (mínima) no processo. Definida

de acordo com o tempo de ciclo. Com referência a esta

quantidade, os trabalhadores podem ser reposicionados

de forma que cada processo seja operado por um

número mínimo de trabalhadores.

PRODUÇÃO NIVELADA

É a pedra angular do sistema, podendo ser entendido

como um esforço para minimizar a flutuação da

produção na montagem final. Se o operador

subseqüente retira quantidades variáveis de peças, o

operador anterior precisa produzir um excesso a fim de

se preparar para os picos. Com isso, há geração de

estoque indesejado, prejudicando o Just-in-time.

Portanto, a montagem final deve ser despachar cada

tipo de produto em seu lote mínimo, recebendo também

os processamentos anteriores em seus lotes também

mínimos.

Se o plano de produção para um mês prevê 50% de

modelos A, 25% de modelos B, e 25% de modelos C, a

produção diária deve também satisfazer as mesmas

proporções. Um observador postado no final da linha

de montagem perceberia a seguinte seqüência de

modelos produzidos: A/B/A/C/A/C/A/C...

Este sistema reduz bastante a necessidade de produção

para o estoque. Imaginando um caso extremo, onde o

modelo A seria produzido entre Janeiro e Junho, a

demanda dos outros seis meses deveria ser coberta

pelos estoques realizados no primeiro semestre. È

reduzindo-se os lotes, a situação fica menos

problemática, até chegar ao ponto da produção

nivelada.

O maior problema para a produção nivelada é o tempo

de preparação das máquinas (setup). A duas posturas

básicas frente à questão: ou se aumenta o lote,

procurando diluir esse tempo, onde não há produção,

numa série grande de peças, ou se atua no sentido de

reduzi-lo. Esta última é a postura adotada no “sistema

japonês”, e vem sendo bastante difundida nas empresas

radicais no Brasil.

Um baixo tempo de preparação possibilita a uma

mesma máquina processar produtos diferentes num

curto espaço de tempo, o que aumenta a flexibilidade

da produção.

Kanban: a administração do just in time

Tomado em sua origem, o Kanban pode ser entendido

como um sistema de informações que controla a

quantidade de produção em cada processo. O Kanban é

um instrumento (cartão, placa, anel etc.) que,

visualmente, indica ao operador o que fazer, em que

quantidade, onde colocar.

Veja-se o seu funcionamento. A montagem final recebe

um Kanban (“de retirada”) que informa o próximo

modelo a ser montado e, conseqüentemente, o que vai

ser retirado dos processos anteriores. Um operário do

setor de montagem (“carregador”, “abastecedor” ou

alimentador”) vai buscar apenas as peças necessárias

àquela montagem. Ao chegar numa ilha de fabricação,

retira as peças e destaca um Kanban (“ordem de

produção”) a elas conectado e coloca-o num quadro

apropriado.

Os operários da ilha são informados sobre o que

produzirão por meio destes kanbans ordens de

produção. Após produzirem o que estava indicado,

colocam as peças e o Kanban ordem de produção num

estoque (à semelhança de uma prateleira de

supermercado) ao lado da ilha, reiniciando-se o ciclo

quando o “alimentador” da montagem vier pegar mais

peças.

Portanto, quem detona as ordens de produção na fábrica

como um todo é a montagem final. Com o Kanban

administrando pequenos lotes, consegue-se um ajuste

fino na produção, que aceita sem prévio aviso uma

variação diária de 10 a 15 % nas quantidades dos

diversos produtos.

Controle autônomo dos defeitos

Para o Just-in-time funcionar, os lotes de produção

ficam bastante reduzidos. As peças enviadas para a

frente não podem apresentar defeitos e seu fluxo deve

ser rítmico, sem interrupções, pois como não há estoque

alto, corre-se o risco de a linha ficar sem alimentação.

O que importa, então, é a prevenção da produção

defeituosa. Isso tanto acontece a nível de máquina

como a nível de trabalhadores.

A nível de máquina seria o cheque autônomo de algo

anormal num processo. Uma máquina autônoma é

aquela que pára sozinha quando apresenta defeito ou

quebra.

Expande-se a idéia de controle autônomo dos defeitos

para o trabalho manual. Um operário pode parar a linha

de montagem se algo anormal acontecer. Sustentando

esta idéia está o fato de que, acontecendo algum

problema, ele deve ser imediatamente sanado. Se uma

peça está fora de medida, é preferível gastar um tempo

para localizar o defeito, a continuar produzindo peças

imprestáveis, e quanto mais cedo se percebe o defeito,

mais cedo é corrigido e menos peças são “mortas”.

O controle autônomo dos defeitos e o Just-in-time

materializado pelo sistema Kanban são praticamente

inseparáveis. Ao reduzir os lotes em processo, a

qualidade de conformação da fábrica fica mais exposta

torna-se mais difícil esconder peças inadequadas e

chega-se mais facilmente à origem dos problemas.

Quem produz é responsável por aquilo que faz, sendo

que quanto menos pessoal não ligado diretamente à

produção, à atividade de transformação, melhor. Assim,

agregam-se à tarefa dos operários certos tipos de

inspeção.

O fato de os operários da produção assumirem tarefas

do controle de qualidade liga-se à idéia de que os que

produzem é que fazem a qualidade e também à

constatação de que os trabalhadores do controle de

qualidade não agregam valor ao produto. Procura-se

então, reduzir a um mínimo o número de pessoal não-

produtivo.

Just-in-time, Kanban e Automação

Conforme visto acima, o Kanban seria um sistema de

informações para viabilizar o just in time, que por sua

vez é um dos componentes de um sistema de produção

mais amplo.

Todavia, deve-se ressaltar que Kanban está

praticamente consagrado com o nome que se dá ao

sistema de produção como um todo, apesar de,

originalmente, isso não estar correto.

Outro aspecto a ser ressaltado diz respeito às

particularidades que podem apresentar as diversas

empresas em função dos meios empregados. Assim,

uma indústria de porte, ao introduzir sistemas

automatizados de controle e emissão de ordem de

produção, pode conseguir o just in time sem a

utilização tradicional do sistema Kanban de

informações.

Numa empresa automobilística do ABC paulista, as

ordens de produção são emitidas via computador e

chegam a determinados pontos de trabalho através de

impressoras na produção.Quando uma ordem é emitida-

produção do carro A, com relógio, rádio FM, rodas

especiais, bancos marrons -, uma impressora no início

da linha de montagem de painéis recebe um papelete

que, destacado, é anexado ao painel e todos vão

montando segundo as instruções. O mesmo acontece na

montagem dos pneus, bancos, motor, transmissão etc.

Ao chegar na linha final de montagem, o carro terá

afixado à sua carroçaria o mesmo papelete e,

sincronizadamente, chegarão as rodas, o painel e os

bancos requisitados, tudo just in time.

Ou seja, uma produção no9 momento certo (just in

time), com todas as características descritas

(flexibilidade, ausência de estoques, redução do nível

do refugo etc.), pode ser obtida com ou sem auxílio de

sistemas de automação microeletrônica. O caso que

será analisado a seguir é ilustrativo de uma produção

just in time sem nenhum equipamento da “nova

automação”.

Pretende-se ressaltar, contudo, que a reorganização

produtiva para alcançar tal tipo de produção é meio

caminho andado (ou até mais) para a automação das

operações fabris. Se se ohar os sistemas automáticos

hoje existentes, com uma linha de prensas alimentadas

por ventosas, transportadores de linha de produção,

centros de usinagem, produção em fluxo, percebe-se

que eles trabalham internamente sem estoque

intermediário. As próprias linhas de montagem também

seguem este princípio, pois os produtos são montados

um a um, sem estoques entre as diversas operações.

Um dos grandes trunfos do sistema just in time/Kanban

é a produção sem estoque em setores outros que não as

linhas de montagem, e para isso conta com o apoio

decisivo da tecnologia de grupos (linhas de fabricação).

Toda a reorganização administrativa/produtiva que

ocorre para a transformação de um arranjo físico

funcional (seções de tornos, seções de fresas etc.) em

linhas de fabricação é um pré-requisito indispensável à

automação. A classificação das famílias de peças e a

definição da constituição das diversas ilhas não exigem

robôs, máquinas de comando numérico ou sistemas

integrados. Porém, feita a reorganização, basta trocar as

máquinas, pois o alicerce já está preparado para

agüentar o prédio.

È preciso também definir de que automação se está

falando. Não é a simples troca de um torno universal

convencional por um torno a comando numérico. Fala-

se de sistemas integrados flexíveis, adjetivados por

“fábrica integrada por computador”, “fábrica

automatizada (automated factory)” etc. Não basta uma

empresa ter uma estrutura tradicional de produção, com

seções de tornos, seções de fresas etc., pois mesmo que

as máquinas sejam de comando numérico, não está

garantida a integração automática do fluxo produtivo. É

nesse sentido que, pelas suas características, uma ilha

de fabricação, composta por máquinas de comando

numérico integradas por um computador e com

alimentação automática, é um passo para a integração.

Nakane e Hall consideram que um dos pontos-chave

para a produção sem estoques (just in time) é os

administradores “adotarem uma visão do futuro que

inclui a automação de toda a companhia”,bem como o

desenvolvimento de sistemas de produção integrados,

pois “muitas companhias americanas dispõem de bits e

peças de sistemas computadorizados para projetos

realizados com a ajuda de computadores,

acompanhamento computadorizado, planejamento das

necessidades de materiais, robotização e controle de

estoques. Sem uma direção clara, estes sistemas podem

tornar-se empecilhos ao progresso, como, por exemplo,

quando a utilização de um programa de estoque não

deixa perceber que é possível prescindir do estoque do

almoxarifado”. Não seria a produção just in time uma

das direções claras reclamadas pelos autores acima?

Estudo de caso: o sistema P-Zero sw uma fábrica de

motores

empresa estudada é considerada a pioneira na

implantação do sistema just in time/Kanban no Brasil.

É filial de uma matriz japonesa, instalada desde a

década de 50. Fabrica motores diesel de pequena

potência, motores marítimos e microtratores.

A implantação do sistema P-Zero de produção, baseado

nos princípios do just in time/Kanban, ocorreu por

ordem expressa do presidente da matriz, quando de sua

visita ao Brasil em l976. Em abril de 1977 teve início a

implantação, sem que houvesse aquisição de

equipamento, que é em boa parte japonês, da época de

constituição da empresa.

Numa segunda-feira, quando os trabalhadores entraram

na fábrica, tudo estava mudado. O estoque

intermediário, que chegava a quatro meses, foi

“escondido” por uma equipe no fim de semana. Isto,

aliado às novas exigências sobre os trabalhadores,

gerou uma série de problemas.

A taxa histórica de defeitos elevou-se de 0,6% para 9%

após três meses; muitos trabalhadores que antes

operavam uma só máquina dirigiram-se ao setor de

relações industriais (RI) pleiteando um salário tantas

vezes maior quanto o número de máquinas que seriam

obrigados a tocar dali para a frente. Muitos

abandonaram a empresa.

Após cinco meses, a situação foi “normalizada” e a

resistência dos operários foi quebrada pela sua

substituição, declarada fácil, pois o novo sistema de

produção quase não exige trabalhadores especializados.

Em março de 1980, o sistema como um todo foi

considerado implantado, atingindo um desempenho-

padrão daí por diante.

No início da implantação não havia programa de CCQ

na empresa. Algum tempo depois foi implantado, e

procurou-se fazer com que os círculos efetuassem

trabalhos para ajustar pequenos problemas do sistema

P-Zero.

Reflexos do P-Zero para a empresa

Ao lado de uma redução global de custos, a

flexibilidade, ou seja, uma maior facilidade em termos

de tempo e custo para mudar o produto em produção,

foi um dos principais benefícios trazidos pelo P-Zero.

A produção pode agorar aceitar sem prévio aviso uma

variação de 15 a 20% na composição do mix de

produtos. Para tanto não é preciso alterar o plano de

produção, o próprio sistema Kanban administra as

alterações.

Essa flexibilidade é particularmente importante num

momento de retração de mercado. Quando o marketing

identificou-um pouco tardiamente em relação a outras

empresas do subsetor-o mercado ascendente de Serra

Pelada , a produção estava em condições de alterar

imediatamente a composição do seu mix de produtos.

É importante salientar que todo o esforço de

racionalização simplificou o trabalho, rotinizando-o .

Nas ilhas de fabricação puderam ser admitidos

trabalhadores sem experiência (ou, em outras palavras,

não qualificados)que em alguns dias já estavam no

ritmo exigido , pois o serviço a ser executado nas ilhas

era simples e padronizado. O nível de pessoal pôde ,

então, ser rapidamente adequado às flutuações na

demanda, uma vez que a demissão / admissão não

encontra maiores obstáculos quer legais , quer legais,

quer organizativos.

Os trabalhadores na produção considerados pela

administração como mais qualificados são os da

montagem, pois precisam conhecer todos os produtos,

dispositivos e o funcionamento de outros setores para

detectarem os problemas.

A redução de estoque em processo foi brutal – de dois a

quatro meses para um a três dias. Com isso, o giro do

capital é bem mais rápido. Uma peça que começa a ser

trabalhada deve sair o mais rapidamente da fábrica.

Com estoques intermediários, o giro torna-se mais

lento; demora-se mais para ocorrer o faturamento sobre

o investimento em capital circulante representados

pelos estoques.

conseqüência do sistema foi a economia de espaço.

Antes da implantação estava planejada a ampliação das

instalações. O prédio não foi ampliado e nele hoje

sobram áreas livres. O fluxo de informações na

produção foi extremamente simplificado. Não há papéis

e a contabilidade do produto em processo é feita em

15/20 minutos.

O sistema propicia um aprofundamento da

racionalização da produção. A redução do estoque em

processo traz à tona gargalos (estrangulamentos) na

produção, processos com problemas, acelerando a

percepção dos defeitos, pois nada fica mascarado pelo

estoque. Ou seja, além da redução do capital circulante,

ocorre uma vantagem adicional, pois os problemas

ficam mais evidentes, exigindo pronta solução. A taxa

de refugo cai a 0,3%, identificam-se os processos e

máquinas prioritárias para análise do tempo de

preparação; há a possibilidade de um balanceamento

mais apurado.

Sendo a coordenação da produção incorporada ao

sistema – os trabalhadores, devido à organização

produtiva integrada, são forçados a auto controlarem a

produção e a se controlarem mutuamente –, não

chegam à administração problemas que podem ser

efetivamente resolvidos a nível de fábrica. Isso

possibilita empregar o tempo disponível para analisar e

racionalizar o processo produtivo (estudo de tempos e

métodos, programação e controle da produção, redução

do tempo de preparação de máquinas, etc.), ao invés de

ficar somente resolvendo probleminhas cotidianos.

O mais significativo é que todo esse esforço

racionalizador foi feito sem investimento em

equipamentos. Não há máquinas acopladas a

computadores, robôs ou coisas do gênero. Apenas

foram alteradas a organização do processo de produção

e a organização do trabalho.

Reflexos do P-Zero sobre os trabalhadores

Como é comum a todo esforço racionalizador, o

sistema P-Zero leva à intensificação do trabalho. É

evidente que, havendo queda de volume de produção

devido à retração do mercado, torna-se mais difícil

visualizar esse efeito. Mas um dos princípios

perseguidos na reorganização do trabalho foi eliminar o

tempo dito ocioso (porosidade), o que se configura

numa intensificação do trabalho. A polivalência

persegue o mesmo objetivo: flexibilização, isto é,

possibilidade de sempre estar ocupando produtivamente

a mão-de-obra.

Outro aspecto a ser considerado diz respeito à forma de

realização do trabalho. O seu conteúdo só foi alterado

no sentido de rotinizá-lo e padronizá-lo – a tecnologia

de grupos é uma arma neste sentido. Portanto, qualquer

noção de trabalho menos monótono, participativo, em

grupo, não encontra sustentação: o operário faz durante

sua jornada uma seqüência limitada de operações

padronizadas e repetitivas; a polivalência significa a

capacidade de alimentar mais de um tipo de máquina,

antes de ser operário especializado em cada uma delas;

o grupismo se refere a um grupo de máquinas e não a

um grupo de trabalhadores.

O fato de o sistema se autocontrolar, isto é, acusar onde

e quem apresenta desempenho fora do padrão, é mais

uma forma de pressão. Se o montador tem autonomia

para parar a linha por causa de uma peça defeituosa,

isto retorna como pressão ao(s) operário(s) que a

confeccionou. Com relação à iniciativa, as própria

máquinas incorporam dispositivos que as desligam

quando procedimentos não padronizados são

verificados. Apesar de não contar com maquinário

eletronicamente controlado, a administração tem um

controle muito estreito da produção e dos trabalhadores.

O próprio Just-in-time, aliado ao sistema de

informações e ao “autocontrole”, encarrega-se disto.A

participação dos trabalhadores com sugestões, afora

CCQ, é praticamente obrigatória. Todo o operário

possui um quadro de trabalho, onde constam

informações sobre sua tarefa (fluxograma, tempo de

ciclo e quantidade do lote). O quadro é datado de

acordo com a última modificação introduzida no

processo por sugestão operária. A data do quadro,

então, é um critério de avaliação do funcionário: quanto

mais recente, melhor. A participação com sugestões,

assim, não é só obrigatória, como também determinante

da carreira do operário. Recuperando os

acontecimentos da implantação do sistema, observa-se

que houve inicialmente uma resistência à sua

introdução, e vários trabalhadores deixaram a empresa.

Quando se instala mais fortemente a crise de emprego

no país, a resistência operária a esses problemas parece

amainar. Uma outra empresa, por exemplo, só

conseguiu fazer os trabalhadores operarem três

máquinas simultaneamente, quando do advento da

recessão e do aumento do desemprego. A questão que

se coloca, com o aval de um executivo da última

empresa, é; estariam os trabalhadores aceitando este

tipo de sistema somente em função da crise no mercado

de trabalho?

CONCLUSÕES

Após terem sido examinadas as principais

características dos círculos de controle de qualidade e

do sistema Just-in-time/Kanban, será analisado um

pouco mais detalhadamente o alcance das modificações

introduzidas. Estariam esses dois sistemas trazendo

mudanças nos padrões de trabalho e de produção

estabelecidos?

Em relação ao CCQ, nada se altera nas formas de

realização do trabalho e nos parâmetros de organização

da produção. A questão se dá em termos do sistema

social quer formal/gerencial, quer informal. Os círculos

tornam-se um canal de informações para a

administração, lastreado no que há de mais concreto

num sistema produtivo: a própria realização do trabalho

. Este canal propicia, inclusive, que a administração

aprofunde o padrão tradicional de trabalho

(taylorismo/rotinização, teoria X etc.) à medida que

aumenta sua interferência e disciplina sobre o

conhecimento operário.

Já Just-in-time/Kanban propicia uma discussão mais

abrangente sobre as modificações no trabalho e na

produção. A respeito dos padrões de produção, há um

claro aprofundamento da racionalização tradicional.

Procura-se eliminar porosidade ou tempos

“improdutivos”; o método de trabalho é estabelecido

externalizadamente, é o operário pode apresentar

sugestões que, uma vez decididas pela administração,

tornam-se novas normas.

A polivalência vai antes no sentido de um operador sem

muito experiência alimentar várias máquinas do que ser

um trabalhador de quem é exigida uma série de

múltiplas abilidades. Não há nenhum paralelo com os

grupos semi-autônomos escandinavos.

Isso da margem a rápida substituição dos trabalhadores,

que remete a outra questão: a subcontratação de mão-

de-obra. A literatura da conta de que quando é

necessário aumentar a produção na matriz da Toyota,

utilizam-se horas extras e subcontratação. No Japão,

aparentemente, estes recursos são socialmente aceitos.

No Brasil o movimento sindical tem-se reiteradas

vezes, manifestado contra.

sistemas Just-in-time estariam trazendo ao Brasil uma

nova estratégia de acumulação. Ao invés da

maximização do uso das máquinas, do capital fixo,

quando a fábrica é organizada por funções (seção de

tornos, seção de fresas, seção de retíficas, etc.), passa-

se a estratégia de redução do produto em processo,

caracterizada pela circulação rápida do capital e

redução dos estoques.

Em termos de produção, isso se caracteriza tanto pela

flexibilidade para mudar rapidamente o tipo de modelo

que está sendo produzido, visando atender rapidamente

ao mercado, quanto pela extençaõ da linearização

fordisyta para setores como usinagem, antes não

atingida caso fosse necessária alguma flexibilidade.

Abandonando-se o princípio fordista de “carro de

qualquer cor, desde que preto”, pois não se adequa mais

aos novos tempos de mercado restrito e diferenciação

produtiva. Em compensação, procura-se tornar a

produção metal/mecânica quase como em fluxo,

linearizando-a.

É importante não esquecer que a lógica da produção

sem estoque, linearizada, é extremamente compatível

com a automação integrada do processo de fabricação,

que parece vir-se constituindo num novo padrão

internacional de produção. E algumas empresas aqui

radicadas começam a trilhar este caminho.

Finalmente, retomando a questão da participação, é

possível concluir que, se por um lado estes esquemas

estão longe de trazer um ideal democratização aos

locais de trabalho, por outro procuram introduzir uma

participação tipicamente gerencialista.

Curioso é observar como esta participação, por mais

restrita, direcionada e comprometida ideologicamente

que seja, convive tanto com a perspectiva de

“democratização” da vida política formal do país,

quanto com sistemas de trabalho que reproduzem os

critérios tradicionais de rotinização/racionalização da

tarefa e do cargo.

Você também pode gostar

- Aula 10 - Sistema de Gestao Da Manufatura TPM AlunosDocumento58 páginasAula 10 - Sistema de Gestao Da Manufatura TPM AlunosAlvanir BarrosAinda não há avaliações

- E Book TPM EngemanDocumento25 páginasE Book TPM EngemanAlvanir BarrosAinda não há avaliações

- KAYZENDocumento38 páginasKAYZENmoura lucasAinda não há avaliações

- FMEA ResumoDocumento3 páginasFMEA ResumoEdson E NiviaAinda não há avaliações

- Lean ThinkingDocumento7 páginasLean ThinkingAlvanir BarrosAinda não há avaliações

- E Book TPM EngemanDocumento25 páginasE Book TPM EngemanAlvanir BarrosAinda não há avaliações

- Aula 8 Introdução STPDocumento38 páginasAula 8 Introdução STPAlvanir BarrosAinda não há avaliações

- KAYZENDocumento38 páginasKAYZENmoura lucasAinda não há avaliações

- Cadeia Ajuda Enegep2010 - TN - STP - 117 - 766 - 16488Documento13 páginasCadeia Ajuda Enegep2010 - TN - STP - 117 - 766 - 16488Alvanir BarrosAinda não há avaliações

- Fmea ApostilaDocumento12 páginasFmea Apostilamarcelocaiooliveira100% (1)

- PDFDocumento176 páginasPDFAlvanir BarrosAinda não há avaliações

- Artigo LEAN - 567Documento5 páginasArtigo LEAN - 567Alvanir BarrosAinda não há avaliações

- Apostila - Equipes de Alta PerformanceDocumento26 páginasApostila - Equipes de Alta PerformanceAlvanir BarrosAinda não há avaliações

- O Que Define Uma Equipe de Alta PerformanceDocumento3 páginasO Que Define Uma Equipe de Alta PerformanceAlvanir BarrosAinda não há avaliações

- Análise de Falhas: Causas e SoluçõesDocumento41 páginasAnálise de Falhas: Causas e SoluçõesRobertofermag100% (1)

- Monitoramento preditivo on-line aumenta disponibilidade de equipamentosDocumento57 páginasMonitoramento preditivo on-line aumenta disponibilidade de equipamentosFabinho Garcia100% (1)

- Analise de VibraçãoDocumento9 páginasAnalise de Vibraçãot_s_silvaAinda não há avaliações

- Análise de Vibração MultiparamétricaDocumento49 páginasAnálise de Vibração MultiparamétricaAlvanir BarrosAinda não há avaliações

- Ruido e Vibracao em Redutores PDFDocumento47 páginasRuido e Vibracao em Redutores PDFcardozoedmAinda não há avaliações

- Curso de Vibrações e Balanceamento de RotoresDocumento125 páginasCurso de Vibrações e Balanceamento de RotoresdteijeiraAinda não há avaliações

- Aula 11 - Diagnostico de Falhas - Parte 1Documento32 páginasAula 11 - Diagnostico de Falhas - Parte 1Nelson Antonio De Souza MendesAinda não há avaliações

- PDFDocumento176 páginasPDFAlvanir BarrosAinda não há avaliações

- Motor Eletrico - Principio BasicoDocumento14 páginasMotor Eletrico - Principio BasicoelsribeiroAinda não há avaliações

- A triste formação de duas raças do Pastor AlemãoDocumento7 páginasA triste formação de duas raças do Pastor AlemãoHector Balke NodariAinda não há avaliações

- Prova Do TSEDocumento29 páginasProva Do TSEchaianatavaresAinda não há avaliações

- A ascensão e apogeu da antiga Babilônia sob Hamurabi e NabucodonosorDocumento3 páginasA ascensão e apogeu da antiga Babilônia sob Hamurabi e NabucodonosorJohn FariasAinda não há avaliações

- PARANA 4ed 2023 APOSTILA NOVA PREVIDENCIADocumento53 páginasPARANA 4ed 2023 APOSTILA NOVA PREVIDENCIAsamuel.limados.santosAinda não há avaliações

- RevisitasDocumento2 páginasRevisitasadenir jesusAinda não há avaliações

- 1º Atividade de Ciências 2° BimestreDocumento3 páginas1º Atividade de Ciências 2° BimestreMaria IsabellaAinda não há avaliações

- 01 - Manual de Operaã Ã EsDocumento61 páginas01 - Manual de Operaã Ã EsHebert FirmoAinda não há avaliações

- Tatiana Belinky - O Macaco Malandro (Literatura em Minha Casa - Peça Teatral)Documento13 páginasTatiana Belinky - O Macaco Malandro (Literatura em Minha Casa - Peça Teatral)Cassiane Maria75% (4)

- Manual Do Usuário INTERTEC 360Documento22 páginasManual Do Usuário INTERTEC 360Lukas AlmeidaAinda não há avaliações

- MEDCON4W internacionalização estratégiaDocumento2 páginasMEDCON4W internacionalização estratégiafernandoabel010% (1)

- Divisão Do Sistema Esquelético e Ossos Do Crânio SANARFLIXDocumento21 páginasDivisão Do Sistema Esquelético e Ossos Do Crânio SANARFLIXIzabella ArrudaAinda não há avaliações

- Engenharia CivilDocumento4 páginasEngenharia CivilPriscylla Bezerra CameloAinda não há avaliações

- Resultado Final 1052 - 20Documento1 páginaResultado Final 1052 - 20lsbatistal1466Ainda não há avaliações

- A TRINDADE - Portal Da Teologia PDFDocumento10 páginasA TRINDADE - Portal Da Teologia PDFInstituto Teológico GamalielAinda não há avaliações

- Cicatrizes do amorDocumento8 páginasCicatrizes do amorTomaz Magalhães SeincmanAinda não há avaliações

- Orientações para o Estudo 2.4 Norbert Elias e A Sociologia FiguracionalDocumento4 páginasOrientações para o Estudo 2.4 Norbert Elias e A Sociologia FiguracionalRuiAinda não há avaliações

- A revolução industrial e suas consequências na sociedadeDocumento15 páginasA revolução industrial e suas consequências na sociedadeErc CleptonAinda não há avaliações

- CLASSICISMO - Atividades de Intertextualidade-1Documento2 páginasCLASSICISMO - Atividades de Intertextualidade-1rferraza.psantosAinda não há avaliações

- Plano de AulaDocumento3 páginasPlano de AulaBruna Rafaela Evangelista de OliveiraAinda não há avaliações

- KERN - Ações Afirmativas e Politizacao Da Questao RacialDocumento18 páginasKERN - Ações Afirmativas e Politizacao Da Questao RacialWilliane PontesAinda não há avaliações

- ManejoDiarreiaDocumento1 páginaManejoDiarreiaMateus MendesAinda não há avaliações

- Geociências e Educação Ambiental: formação de professoresDocumento252 páginasGeociências e Educação Ambiental: formação de professoresPedro GelsonAinda não há avaliações

- Ebook - Confeccao 4.0Documento11 páginasEbook - Confeccao 4.0João SacheteAinda não há avaliações

- John McCarthyDocumento6 páginasJohn McCarthyfilipe.diniz.xdAinda não há avaliações

- Aditivos alimentares: classificação e aplicaçõesDocumento30 páginasAditivos alimentares: classificação e aplicaçõesLaura SaliaAinda não há avaliações

- Operação Da EscavadeiraDocumento5 páginasOperação Da Escavadeiradrico12Ainda não há avaliações

- Os 7 chakras: entenda sua importância para a saúde integralDocumento11 páginasOs 7 chakras: entenda sua importância para a saúde integralLívia Gomes De MoraesAinda não há avaliações

- Queda Livre Massa AceleraçãoDocumento2 páginasQueda Livre Massa AceleraçãoJoão GuerraAinda não há avaliações

- UNIP - Estudos Disciplinares V - Avaliação IDocumento4 páginasUNIP - Estudos Disciplinares V - Avaliação Ioruam nonne88% (8)

- Ex Alv EditavelDocumento23 páginasEx Alv EditavelFrederico MorgadoAinda não há avaliações

- Gerenciamento da rotina do trabalho do dia-a-diaNo EverandGerenciamento da rotina do trabalho do dia-a-diaNota: 5 de 5 estrelas5/5 (2)

- Análise técnica de uma forma simples: Como construir e interpretar gráficos de análise técnica para melhorar a sua actividade comercial onlineNo EverandAnálise técnica de uma forma simples: Como construir e interpretar gráficos de análise técnica para melhorar a sua actividade comercial onlineNota: 4 de 5 estrelas4/5 (4)

- Neurociência aplicada a técnicas de estudos: Técnicas práticas para estudar de forma eficienteNo EverandNeurociência aplicada a técnicas de estudos: Técnicas práticas para estudar de forma eficienteNota: 4.5 de 5 estrelas4.5/5 (15)

- Instagram para Negócios: Aprenda a vender todos os dias transformando seguidores em clientesNo EverandInstagram para Negócios: Aprenda a vender todos os dias transformando seguidores em clientesNota: 4 de 5 estrelas4/5 (35)

- Gatilhos mentais: O guia completo com estratégias de negócios e comunicações provadas para você aplicarNo EverandGatilhos mentais: O guia completo com estratégias de negócios e comunicações provadas para você aplicarNota: 4 de 5 estrelas4/5 (107)

- Teleios - O homem completo: O projeto de Deus para a vida masculinaNo EverandTeleios - O homem completo: O projeto de Deus para a vida masculinaNota: 5 de 5 estrelas5/5 (2)

- Águas no deserto: Encontrando Refrigério para os sedentosNo EverandÁguas no deserto: Encontrando Refrigério para os sedentosNota: 5 de 5 estrelas5/5 (1)

- Comunicação ubíqua: Repercussões na cultura e na educaçãoNo EverandComunicação ubíqua: Repercussões na cultura e na educaçãoAinda não há avaliações

- A Bíblia e a Gestão de Pessoas: Trabalhando Mentes e CoraçõesNo EverandA Bíblia e a Gestão de Pessoas: Trabalhando Mentes e CoraçõesNota: 5 de 5 estrelas5/5 (1)

- Manual Prático do Plano de Projeto (6a. edição): utilizando o PMBOK GuideNo EverandManual Prático do Plano de Projeto (6a. edição): utilizando o PMBOK GuideNota: 5 de 5 estrelas5/5 (1)

- Email marketing eficaz: Como conquistar e fidelizar clientes com uma newsletterNo EverandEmail marketing eficaz: Como conquistar e fidelizar clientes com uma newsletterNota: 5 de 5 estrelas5/5 (1)

- Comunicação organizacional estratégica: Aportes conceituais e aplicadosNo EverandComunicação organizacional estratégica: Aportes conceituais e aplicadosNota: 5 de 5 estrelas5/5 (1)

- Trading online de uma forma simples: Como aprender o comércio em linha e descobrir as bases para uma negociação bem sucedidaNo EverandTrading online de uma forma simples: Como aprender o comércio em linha e descobrir as bases para uma negociação bem sucedidaNota: 5 de 5 estrelas5/5 (1)

- Custos e formação de preços: Importante ferramenta para tomada de decisõesNo EverandCustos e formação de preços: Importante ferramenta para tomada de decisõesNota: 5 de 5 estrelas5/5 (5)

- O CAPITAL - Karl Marx: Mercadoria, Valor e Mais valiaNo EverandO CAPITAL - Karl Marx: Mercadoria, Valor e Mais valiaNota: 3.5 de 5 estrelas3.5/5 (17)

- Invista como Warren Buffett: Regras de ouro para atingir suas metas financeirasNo EverandInvista como Warren Buffett: Regras de ouro para atingir suas metas financeirasNota: 4.5 de 5 estrelas4.5/5 (11)