Escolar Documentos

Profissional Documentos

Cultura Documentos

Apostila Enchendo Garrafa

Enviado por

Diego AzevedoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Apostila Enchendo Garrafa

Enviado por

Diego AzevedoDireitos autorais:

Formatos disponíveis

Capacitação na NR – 12 Lavadora de Garrafa

Sumário

Introdução

1 – A Operação da Lavadora de Garrafa e Identificação dos Riscos

2 – Relação de EPI´s a Serem Usados na Operação da Lavadora de Garrafa

3 – Importância e Tipos de Proteções de Segurança

4 – Remoção da Proteção de Segurança

5 – Método de Trabalho Seguro

6 - Permissão de Trabalho

7 – Operação com Segurança

8 – Bloqueio do Equipamento para Intervenção

9 – Segurança para Riscos Mecânicos, Elétricos e outros Relevante

10 – Inspeção, Regulagem e Manutenção com Segurança

Bibliografia

PR Consultoria & Treinamento

CERPA 1

Capacitação na NR – 12 Lavadora de Garrafa

INTRODUÇÃO

Este trabalho tem por objetivo atender as exigências contidas no texto da NR-12 da

Port. 3.214/78 – Segurança no Trabalho em Máquinas e Equipamentos - realizando o

treinamento exigido no Anexo II da NR-12 – para a capacitação dos funcionários da empresa

CERPA na operação de máquinas e equipamentos no seu processo de produção.

O Treinamento, com o conteúdo programático determinado pelo Anexo II da NR-12,

tem por objetivo capacitar os empregados da empresa na execução segura das maquinas e

equipamentos destinado a lavador garrafas utilizada no processo de fabricação.

O Treinamento aborda conteúdo de saúde e segurança do trabalho dando ênfase à

descrição e identificação dos riscos ambientais no processo de produção da empresa

associado ao equipamento utilizado na cadeia de produção da empresa; abordar o

funcionamento das proteções e sua forma de utilização; os princípios da utilização segura da

máquina; os métodos seguros de trabalho e as permissões de trabalho.

PR Consultoria & Treinamento

CERPA 2

Capacitação na NR – 12 Lavadora de Garrafa

1 – A Operação de Lavadora de Garrafa e Identificação dos Riscos

O transporte de garrafas por várias curvas verticais resulta em um elevado grau de

aproveitamento de espaço. A máquina oferece um grande número de variantes na técnica de

processos, como, por exemplo, diferentes variantes de aquecimento, lavagem com alta

pressão, recuperação de calor e banho de imersão em soda.

Os principais riscos que envolvem o processo de lavagem de garrafas são os

seguintes:

Risco Agente Fonte Geradora

Físico Ruído; Equipamento;

Calor; Processo;

Umidade. Agua.

Químico Produto químico. Substancias utilizadas na

lavagem das garrafas.

Ergonômico Trabalho em pé. Operação do equipamento.

Biológico Micro-organismos; Contidas na garrafa.

Micróbios.

Acidente Possibilidade de queda e Piso úmido;

corte. Operação do equipamento.

2 - Relação de EPI´s a Serem Usados na Operação da Lavadora de Garrafa

Conforme a NR 06, EPI é todo e qualquer dispositivo ou produto, de uso individual,

utilizado pelo trabalhador, destinado à proteção de riscos suscetíveis de ameaçar a segurança

e a saúde no trabalho.

Cabe a empresa, exigir o uso dos EPIs pelos seus funcionários durante a jornada de

trabalho, realizar orientações e treinamentos sobre o uso adequado e a devida conservação,

além de substituir imediatamente, quando danificado ou extraviado.

Como em todas as relações empregador - empregado, os trabalhadores têm seus

direitos e deveres, nessa situação não é diferente, sendo responsabilidade dos empregados,

usar corretamente o EPI, e, apenas durante o trabalho, mantendo sempre em boas condições

de uso e conservação.

Agente EPI

Ruído; Protetor auricular

Calor; Óculos de proteção incolor

Umidade. Avental

Creme de proteção

Produto químico. Óculos de proteção incolor

Creme de proteção

Luva de látex

Micro-organismos; Protetor respiratório

Micróbios. Luva de látex

PR Consultoria & Treinamento

CERPA 3

Capacitação na NR – 12 Lavadora de Garrafa

Possibilidade de queda. Bota em PVC

3 – Importância e Tipos de Proteções de Segurança

As zonas de perigo das máquinas e equipamentos devem possuir sistemas de

segurança, caracterizados por proteções fixas, proteções móveis e dispositivos de segurança

interligados, que garantam proteção à saúde e à integridade física dos trabalhadores (12.38).

Proteção Fixas

São as proteções de difícil remoção, fixadas normalmente no corpo ou estrutura da

máquina. Essas proteções deverão ser mantidas em sua posição fechada sendo de difícil

remoção, fixadas por meio de solda ou parafusos, tornando sua remoção ou abertura

impossível sem o uso de ferramentas. Podem ser confeccionadas em tela metálica, chapa

metálica ou policarbonato.

Fig. 01 – Proteção Fixa

Proteção Móvel

Essas proteções geralmente estão vinculadas à estrutura da máquina ou elemento de

fixação adjacente que pode ser aberto sem o auxílio de ferramentas. As proteções móveis

(portas, tampas, etc) devem ser associadas a dispositivos de intertravamento de tal forma

que:

1) A máquina não pode operar até que a proteção seja fechada;

2) Se a proteção é aberta quando a máquina está operando, uma instrução de parada é

acionada. Quando a proteção é fechada, por si só, não reinicia a operação, devendo

haver comando para continuação do ciclo;

3) Quando há risco adicional de movimento de inércia, dispositivo de intertravamento de

bloqueio deve ser utilizado, permitindo que a abertura de proteção somente ocorra

quando houver cessado totalmente o movimento de risco.

PR Consultoria & Treinamento

CERPA 4

Capacitação na NR – 12 Lavadora de Garrafa

Fig. 02 – Proteção Móvel

Dispositivos de Paradas de Emergência

São dispositivos com acionadores, geralmente na forma de botões tipo cogumelo na cor

vermelha, colocados em local visível na máquina ou próximo dela, sempre ao alcance do

operador e que, quando acionados, tem a finalidade de estancar o movimento da máquina,

desabilitando seu comando. Devem ser monitorados por relê ou CLP de segurança.

Fig. 03 – Botão de Emergência

A adoção de sistemas de segurança, em especial nas zonas de operação que

apresentem perigo, deve considerar as características técnicas da máquina e do processo de

trabalho e as medidas e alternativas técnicas existentes, de modo a atingir o nível necessário

de segurança previsto nesta Norma (12.38.1).

4 – Remoção da Proteção de Segurança

As proteções devem estar fixadas no equipamento devendo ser retiradas somente em

caso de limpeza, lubrificação, reparo e ajuste, devidamente sinalizados e logo depois,

recolocados.

Após uma parada, a máquina e equipamento somente poderão retomar a operação

mediante prévia inspeção de todos os dispositivos de segurança.

5 – Método de Trabalho Seguro

Devem ser elaborados procedimentos de trabalho e segurança específicos,

padronizados, com descrição detalhada de cada tarefa, passo a passo, a partir da

análise de risco (12.130).

PR Consultoria & Treinamento

CERPA 5

Capacitação na NR – 12 Lavadora de Garrafa

Os procedimentos de trabalho e segurança não podem ser as únicas medidas de

proteção adotadas para se prevenir acidentes, sendo considerados complementos e

não substitutos das medidas de proteção coletivas necessárias para a garantia de

segurança e saúde dos trabalhadores (12.130.1).

Ao inicio de cada turno de trabalho ou após nova preparação da máquina ou

equipamento, o operador deve efetuar inspeção rotineira das condições de

operacionalidade e segurança e, se constatadas anormalidades que afetem a

segurança, as atividades devem ser interrompidas, com a comunicação ao superior

hierárquico (12.131).

As máquinas e equipamentos, bem como as instalações em que se encontram, devem

possuir sinalização de segurança para advertir os trabalhadores e terceiros sobre os

riscos a que estão expostos, as instruções de operação e manutenção e outras

informações necessárias para garantir a integridade física e a saúde dos trabalhadores

(12.116).

6 - Permissão de Trabalho

Os serviços em máquinas e equipamentos que envolvam risco de acidentes de trabalho

devem ser precedidos de ordem de serviço (OS) específica, contendo, no mínimo:

A descrição do serviço;

A data e o local de realização;

O nome e a função do trabalhador;

O responsável pelo serviço e pela emissão da OS, de acordo com os procedimentos de

trabalho e segurança (12.132.1)

Fig. 04 – Ordem de Serviço

PR Consultoria & Treinamento

CERPA 6

Capacitação na NR – 12 Lavadora de Garrafa

7 – Operação com Segurança

A capacitação dos operadores de máquinas deve abranger duas etapas, a fim de

permitir a operação segura:

Descrição e identificação dos riscos associados com cada máquina.

Emissão de relatório validado por responsável técnico devidamente habilitado.

Na lavadora de garrafa antes de ligar a máquina, deve assegurar-se que:

- Não se encontra ninguém na área de perigo da máquina;

- As janelas de inspeção, com parafusos de manípulo em cruz, estão mecanicamente

bloqueados;

- As tampas de todas as cubas estão fechadas;

- As tampas de todos os dispositivos de saída de rótulos, tapetes de saída e descarga de

cacos de vidro estão colocados;

- Todas as tampas de cobertura estão colocadas;

- Todos os vidros e chapas de proteção estão fechados;

- Todos os dispositivos de bloqueio como janelas, orifícios de inspeção e de limpeza estão

funcionando perfeitamente;

- Todos os componentes de guia estão corretamente montados;

- A alimentação e todos os componentes de guia dos recipientes estão corretamente

localizados e que não se encontram corpos estranhos na alimentação e na descarga de

garrafas;

- Se a alimentação de ar comprimido, vapor, água e energia elétrica está ligada.

8 – Bloqueio do Equipamento para Intervenção

Quando um técnico está fazendo a manutenção ou alguma intervenção em uma

máquina ou equipamento, somente desligar a máquina e ir fazer a manutenção é muito

perigoso. Existe o risco muito grande de alguém que não sabe sobre esta manutenção ligar a

máquina enquanto seu colega está fazendo a manutenção. A situação pode complicar ainda

mais caso o equipamento seja de grande porte e se muitos técnicos estejam envolvidos. Se

houver mudança de turno com técnicos diferentes, maior o risco.

O objetivo do bloqueio é prevenir acidente através do bloqueio do equipamento no

momento da execução de atividades de manutenção de máquinas e equipamentos

apresentem riscos de acidentes ou inadvertidamente pode funcionar, movimentar-se,

desprender energia ou liberar materiais perigosos durante o período em que deveriam

permanecer inoperante e desativada, seja para realização de um determinado serviço ou

atividade.

PR Consultoria & Treinamento

CERPA 7

Capacitação na NR – 12 Lavadora de Garrafa

O bloqueio é utilizado com travamento da máquina e comunicação que o equipamento

está travado, todas as manutenções realizadas em máquinas e equipamentos devem ser

bloqueadas em seus possíveis pontos de acionamento antes do início dos trabalhos.

Existem dois tipos de bloqueios em equipamentos, o físico e administrativo:

O bloqueio administrativo consiste em etiquetas de identificação com o tipo de

bloqueio, e comunicação formal a todos envolvido no trabalho. Podendo este bloqueio

ser operacional, de manutenção mecânica ou elétrica;

Fig. 05 – Bloqueio Administrativo

O bloqueio físico pode ser feitos por porta cadeados envolvendo a área envolvida e o

setor de manutenção sendo que deve colocar o cadeado na área operacional para

garantir a segurança ate que o serviço seja terminado.

Fig. 06 – Bloqueio Físico

9 – Segurança para Riscos Mecânicos, Elétricos e outros Relevante

As empresas poderão adotar soluções setoriais, com detalhamento dos sistemas de

segurança das principais máquinas e equipamentos envolvido no processo produtivo,

observado o diagnóstico e avaliação de riscos previstos.

As instalações elétricas das máquinas e equipamentos devem ser projetadas e

mantidas de modo a prevenir, por meios seguros, os perigos de choque elétrico, incêndio,

explosão e outros tipos de acidentes, conforme previsto na NR 10 (12.14).

As instalações elétricas das máquinas e equipamentos que estejam ou possam estar

em contato direto ou indireto com água ou agentes corrosivos devem ser projetadas com

meios e dispositivos que garantam sua blindagem, estanqueidade, isolamento e aterramento,

de modo a prevenir a ocorrência de acidentes (12.16).

PR Consultoria & Treinamento

CERPA 8

Capacitação na NR – 12 Lavadora de Garrafa

Para fins de aplicação desta Norma, devem ser considerados os seguintes riscos

adicionais:

Substâncias perigosas quaisquer, sejam agentes biológicos ou agentes químicos em

estado sólido, líquido ou gasoso, que apresentem riscos à saúde ou integridade física

dos trabalhadores por meio de inalação, ingestão ou contato com a pele, olhos ou

mucosas;

Radiações ionizantes geradas pelas máquinas e equipamentos ou provenientes de

substâncias radiativas por eles utilizadas, processadas ou produzidas;

Radiações não ionizantes com potencial de causar danos à saúde ou integridade

física dos trabalhadores;

Combustíveis, inflamáveis, (explosivos e substâncias que reagem perigosamente);

Superfícies aquecidas acessíveis que apresentem risco de queimaduras causadas

pelo contato com a pele (12.106)

10 – Inspeção, Regulagem e Manutenção com Segurança

A manutenção, inspeção, preparação, ajuste, reparo, limpeza e outras intervenções que

se fizerem necessárias devem ser executadas por empresas ou profissionais capacitados,

qualificados ou legalmente habilitados (12.113).

Nas manutenções das máquinas e equipamentos, sempre que detectado defeito em

peça ou componente que comprometa a segurança, deve ser providenciada sua reparação ou

substituição por outra peça ou componente original ou equivalente, de modo a garantir as

características e condições de uso (12.115).

As máquinas e equipamentos devem possuir manual de instruções fornecido pelo

fabricante ou importador, com informações relativas à segurança em todas as fases de

utilização(12.125).

As máquinas e equipamentos devem ser submetidos à manutenção preventiva e

corretiva, na forma e periodicidade determinada pelo fabricante, conforme as normas técnicas

oficiais nacionais vigentes e, na falta destas, as normas técnicas internacionais (12.111).

Para a lavadora de garrafa temos:

Diariamente ou após 8 horas de serviço

- Verificar células para garrafas;

- Verificar se é necessário limpar a saída, remover corpos estranhos;

- Verificar a lubrificação do agente anti-fricção;

- Verificar se as extremidades dos tubos de pulverização estão desimpedidos;

- Aspiração de gases H2

PR Consultoria & Treinamento

CERPA 9

Capacitação na NR – 12 Lavadora de Garrafa

Semanalmente ou após 40 horas de serviço

- Verificar as cestas para garrafas em circulação;

- Abrir as tampas dos tubos e lavar os tubos com água;

- Verificar a correia trapezoidal dos acionamentos das bombas de injeção;

- Verificar todos os bocais de pulverização;

- Limpar as câmaras de boia dos indicadores de nível de enchimento.

Mensalmente ou após 170 horas de serviço

- Verificar as engrenagens;

- Verificação do nível de óleo;

- Verificar a tensão das cintas de descarregamento das saídas da esteira.

Trimestral ou após 500 horas de serviço

- Verificar o controle do freio do acionamento principal;

- Verificar o controle dos jatos em geral;

- Verificar a tensão da corrente de cesta.

Anualmente ou após 2000 horas de serviços

- Verificar os comutadores térmicos de placa ou do conjunto de tubos.

As manutenções preventivas e corretivas devem ser registradas em livro próprio, ficha

ou sistema informatizado, com os seguintes dados:

1) cronograma de manutenção;

2) intervenções realizadas;

3) data da realização de cada intervenção;

4) serviço realizado; e) peças reparadas ou substituídas;

5) condições de segurança do equipamento;

6) indicação conclusiva quanto às condições de segurança da máquina;

7) nome do responsável pela execução das intervenções (12.112).

O registro das manutenções deve ficar disponível aos trabalhadores envolvidos na

operação, manutenção e reparos, bem como à Comissão Interna de Prevenção de Acidentes

- CIPA, ao Serviço de Segurança e Medicina do Trabalho - SESMT e à fiscalização do

Ministério do Trabalho e Emprego (12.112.1).

PR Consultoria & Treinamento

CERPA 10

Capacitação na NR – 12 Lavadora de Garrafa

Bibliografia

- Autores da Editora. Segurança e Medicina do trabalho. Ed. Saraiva, 13ª ed. São Paulo.

2014.

- Equipe Técnica. Manual de Treinamento Operacional da Lavadora de Garrafa . KHS

Indústria de Máquinas.

PR Consultoria & Treinamento

CERPA 11

Você também pode gostar

- Geotecnia No Nordeste - Melhor PDFDocumento24 páginasGeotecnia No Nordeste - Melhor PDFNatanielton SantosAinda não há avaliações

- Madeira Estrutural Na Formulacao de ModuDocumento70 páginasMadeira Estrutural Na Formulacao de ModuGisele PaimAinda não há avaliações

- Afiação de Ferramentas PDFDocumento88 páginasAfiação de Ferramentas PDFLucas EstevesAinda não há avaliações

- Ginástica Geral e Educação Física Escolar - Eliana AyoubDocumento69 páginasGinástica Geral e Educação Física Escolar - Eliana AyoubfERNANDA100% (3)

- Ginástica Laboral1 PDFDocumento40 páginasGinástica Laboral1 PDFlumina100% (1)

- CI 17-1-1 Pel Exp 2002 PDFDocumento124 páginasCI 17-1-1 Pel Exp 2002 PDFSidney MoraesAinda não há avaliações

- Aterros Sobre Solos Moles Projeto e DesempenhoDocumento208 páginasAterros Sobre Solos Moles Projeto e DesempenhoEdson TeixeiraAinda não há avaliações

- Circuladô Augusto de CamposDocumento104 páginasCirculadô Augusto de CamposJoão Reynaldo100% (4)

- Dr. Laurence Andrews 74Documento16 páginasDr. Laurence Andrews 74Leonardo Lamim100% (1)

- Proposta de Implementação TPM - RevDocumento41 páginasProposta de Implementação TPM - RevDiego AzevedoAinda não há avaliações

- RG - Laudo MartaDocumento5 páginasRG - Laudo MartaRafael Goulart100% (1)

- Cifra Club - Ira! - 15 AnosDocumento4 páginasCifra Club - Ira! - 15 AnosDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - A Etiópia Dos Meus ProblemasDocumento2 páginasCifra Club - Ira! - A Etiópia Dos Meus ProblemasDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Vida PassageiraDocumento5 páginasCifra Club - Ira! - Vida PassageiraDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Bebendo VinhoDocumento5 páginasCifra Club - Ira! - Bebendo VinhoDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - TolicesDocumento5 páginasCifra Club - Ira! - TolicesDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Eu Quero Sempre MaisDocumento12 páginasCifra Club - Ira! - Eu Quero Sempre MaisDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Núcleo BaseDocumento4 páginasCifra Club - Ira! - Núcleo BaseDiego AzevedoAinda não há avaliações

- MLT WESCO - Aparelho de Medição de FioDocumento2 páginasMLT WESCO - Aparelho de Medição de FioDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Tarde VaziaDocumento8 páginasCifra Club - Ira! - Tarde VaziaDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Flores em VocêDocumento4 páginasCifra Club - Ira! - Flores em VocêDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - O GirassolDocumento5 páginasCifra Club - Ira! - O GirassolDiego AzevedoAinda não há avaliações

- Cifra Club - Ira! - Envelheço Na CidadeDocumento5 páginasCifra Club - Ira! - Envelheço Na CidadeDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - Eu Nunca Disse AdeusDocumento5 páginasCifra Club - Capital Inicial - Eu Nunca Disse AdeusDiego AzevedoAinda não há avaliações

- Disjuntores EasyPact CVS - CVS400F3400Documento2 páginasDisjuntores EasyPact CVS - CVS400F3400Diego AzevedoAinda não há avaliações

- Lista ArmazenamentoDocumento2 páginasLista ArmazenamentoDiego AzevedoAinda não há avaliações

- Texas Chemical Ltda 1: Folha 1/1Documento1 páginaTexas Chemical Ltda 1: Folha 1/1Diego AzevedoAinda não há avaliações

- Boleto USICASTINDUSTRIAECOMLTDDocumento1 páginaBoleto USICASTINDUSTRIAECOMLTDDiego AzevedoAinda não há avaliações

- O Amplificador SomadorDocumento10 páginasO Amplificador SomadorDiego AzevedoAinda não há avaliações

- NFS-e106 - UsicastDocumento1 páginaNFS-e106 - UsicastDiego AzevedoAinda não há avaliações

- MNT BT Solicit Servico Facilities BRA TQQLQODocumento114 páginasMNT BT Solicit Servico Facilities BRA TQQLQODiego AzevedoAinda não há avaliações

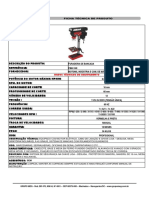

- FURADEIRA DE BANCADA - FBM 160iDocumento1 páginaFURADEIRA DE BANCADA - FBM 160iDiego AzevedoAinda não há avaliações

- Arvore IndustrialDocumento30 páginasArvore IndustrialDiego AzevedoAinda não há avaliações

- Etiqueta Livro Caldeira MTIDocumento1 páginaEtiqueta Livro Caldeira MTIDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - Primeiros ErrosDocumento6 páginasCifra Club - Capital Inicial - Primeiros ErrosDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - GarotosDocumento4 páginasCifra Club - Capital Inicial - GarotosDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - Veraneio VascaínaDocumento4 páginasCifra Club - Capital Inicial - Veraneio VascaínaDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - Tudo Que VaiDocumento7 páginasCifra Club - Capital Inicial - Tudo Que VaiDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - Olhos VermelhosDocumento4 páginasCifra Club - Capital Inicial - Olhos VermelhosDiego AzevedoAinda não há avaliações

- Cifra Club - Capital Inicial - Todas As NoitesDocumento5 páginasCifra Club - Capital Inicial - Todas As NoitesDiego AzevedoAinda não há avaliações

- Paralelas - Educação FísicaDocumento19 páginasParalelas - Educação FísicaGabriela LopesAinda não há avaliações

- Pontos Quânticos. Átomos Artificiais e Transistores AtômicosDocumento9 páginasPontos Quânticos. Átomos Artificiais e Transistores AtômicosJosé FelipeAinda não há avaliações

- Garra Robótica Anti-BombaDocumento5 páginasGarra Robótica Anti-BombaRodolfo AquinoAinda não há avaliações

- Planeamento e Acompanhamento de Obra - Estágio Na Exsepi: Departamento de Engenharia EletrotécnicaDocumento79 páginasPlaneamento e Acompanhamento de Obra - Estágio Na Exsepi: Departamento de Engenharia EletrotécnicacomandoAinda não há avaliações

- Regulamento Da Mobfog de 2021 Real e Virtual - 2Documento20 páginasRegulamento Da Mobfog de 2021 Real e Virtual - 2Controle Da MissãoAinda não há avaliações

- Petanca PDFDocumento12 páginasPetanca PDFPedro ValverdeAinda não há avaliações

- Curso de Iniciação Ao ArquimedesDocumento87 páginasCurso de Iniciação Ao Arquimedesvander alkminAinda não há avaliações

- Desenho Conteporaneoi TCCDocumento41 páginasDesenho Conteporaneoi TCCwilson nevesAinda não há avaliações

- Manual HoneywellDocumento78 páginasManual Honeywellmazetto.m.luzAinda não há avaliações

- Nova Ponte Ferroviaria Sobre o Rio Umbeluzi MoambiqueDocumento10 páginasNova Ponte Ferroviaria Sobre o Rio Umbeluzi MoambiqueTina StewartAinda não há avaliações

- DL54 r9994 SupervisorDocumento10 páginasDL54 r9994 SupervisorcarlosvazAinda não há avaliações

- Natuzzi Information Manual PTDocumento47 páginasNatuzzi Information Manual PTparanhoswlAinda não há avaliações

- 14 Gin SticasDocumento23 páginas14 Gin SticasLeticia N. S. NevesAinda não há avaliações

- REGULAMENTO 2 - Sinais PDFDocumento72 páginasREGULAMENTO 2 - Sinais PDFC Sindical Cfm EpAinda não há avaliações

- Nós e VoltasDocumento17 páginasNós e VoltasVinícius Martins CorrêaAinda não há avaliações

- Trabalho Ed. Fisica Set 2020Documento4 páginasTrabalho Ed. Fisica Set 2020Alex VyniAinda não há avaliações

- Manual de InstruÇDocumento32 páginasManual de InstruÇAllicson.martinsAinda não há avaliações

- Avaliação Física Na Pré-Temporada: Uma Análise: de Atletas de Ginástica ArtísticaDocumento55 páginasAvaliação Física Na Pré-Temporada: Uma Análise: de Atletas de Ginástica ArtísticaAlexandre Milao RodriguesAinda não há avaliações

- Sobre GinásticaDocumento7 páginasSobre GinásticaMaíraDaRochaMeloSouzaAinda não há avaliações

- Vulcano 1Documento28 páginasVulcano 1slayer29011973Ainda não há avaliações