Escolar Documentos

Profissional Documentos

Cultura Documentos

2meu RCM - Final. 1

Enviado por

GildoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

2meu RCM - Final. 1

Enviado por

GildoDireitos autorais:

Formatos disponíveis

CURSO DE LICENCIATURA EM ENGENHARIA ELÉCTRICA

MANUTENÇÃO DE SISTEMAS DE ENERGIA

4o ANO 7 o SEMESTRE TURMA: E42

Tema: Aplicação do RCM para o caso de estudo da linha de

britagem de pedras de calcário

Subsistema em estudo:Britador de Impacto

Autor: Docente:

Gildo Domingos Massuanganhe Eng0 Félix Mateus

Número do Estudante

2017100404

Songo, Julho de 2021

CURSO DE LICENCIATURA EM ENGENHARIA ELÉCTRICA

MANUTENÇÃO DE SISTEMAS DE ENERGIA

4o ANO 7 o SEMESTRE TURMA: E42

Tema: Aplicação do RCM para o caso de estudo da linha de

britagem de pedras de calcário

Subsistema em estudo:Britador de Impacto

Autor:

Gildo Domingos Massuanganhe

Número do Estudante

2017100404

Docente: Trabalho de investigação científica,

elaborado no seio do cumprimento do

Eng0 Félix Mateus programa da cadeira de Manutenção de

Sistemas de Energia, sobre tudo na

aplicação do RCM para fins avaliativos

Songo, Julho de 2021

Lista de símbolos

HSI Horizontal Shaft Impact

RCM Reliability Centered Maintenance

t/h Toneladas por hora

t/dia Toneladas por dia

mm Milímetros

h/Ano Horas trabalhadas por ano

Resumo

A busca por processos mais eficientes do ponto de vista da produtividade, custos de

investimento e operação é uma constante no sector de beneficiamento mineral,

principalmente no que diz respeito aos circuitos de britagem e moagem, conhecidos como os

maiores consumidores de energia das plantas de processamento

Os britadores de impacto são os maiores consumidores de energia nas plantas de

processamento e são responsáveis pela redução granulometrica e adequação do tamanho de

partícula aos processos de classificação e concentração subsequentes, esses britadores de

impacto podem ser secundários ou terciários dependendo do propósito da usina, onde a

britagem secundária tem a função de reduzir as pedras de 300 a 100 mm para 75 a 38 mm, e a

britagem terciária tem a função de produzir agregados em torno de 12 mm e é incluída no

processo de produção de areia de brita.

Abstract

The search for more efficient processes in terms of productivity, investment costs and

operation is a constant in the mineral processing sector, especially with regard to crushing

and grinding circuits, known as the largest energy consumers in processing plants

Impact crushers are the biggest energy consumers in the processing plants and are responsible

for the particle size reduction and suitability of the particle size to the subsequent

classification and concentration processes, the crushers can be secondary or tertiary, where

the secondary crushing has the function of reduce the stones from 300 to 100 mm to 75 to 38

mm, and tertiary crushing has the function of producing aggregates around 12 mm and is

included in the crushed sand production process

Aplicação do RCM massuanganhegildo64@gmail.com

Página 4

Índice

1. Introdução ........................................................................................................................... 6

1.1. Objectivo Geral ........................................................................................................... 6

1.2. Objectivos específicos ................................................................................................. 6

2. Considerações gerais .......................................................................................................... 7

2.1. Conceitos básicos ........................................................................................................ 7

2.2. Britador de impacto ..................................................................................................... 8

2.3. Descrição da linha de britagem ................................................................................... 9

2.3.1. Constituição ......................................................................................................... 9

2.3.2. Elementos constituintes do sistema. .................................................................... 9

2.3.3. Funcionamento ................................................................................................... 10

2.4. Descrição do subsistema (britadora de impacto)....................................................... 11

2.4.1. Sistema exclusivo de fixação dos martelos ........................................................ 12

2.4.2. Fácil manutenção com elevada segurança ......................................................... 12

2.4.3. Flexibilidade nas aplicações, fácil operação ...................................................... 13

2.4.4. Automação da regulagem .................................................................................. 13

2.4.5. Britagem Secundária .......................................................................................... 16

3. Anexos .............................................................................................................................. 17

4. Conclusão ......................................................................................................................... 18

4.1. Recomendações ......................................................................................................... 18

5. Referências bibliográficas ................................................................................................ 19

Figure 1: Desenho esquemático de um Britador de Impacto HSI (Metso, 2005). ..................... 8

Figure 2; a) Desenho esquemático de um Impactor (Metso, 2005). .......................................... 9

Figure 3: Fluxograma preliminar da Britagem Fonte: elaborado pelo autor ........................... 10

Figure 4: Linha de Britagem .................................................................................................... 11

Figure 5: a) eixo do britador de impacto HSI e b) martelo de impacto ................................... 12

Figure 6:placas de impacto ...................................................................................................... 12

Figure 7:Auxiliar Hidráulico.................................................................................................... 13

Figure 8: Sistema de regulagem automática. ........................................................................... 14

Figure 9: Motor que acciona o britador de impacto ................................................................. 14

Aplicação do RCM massuanganhegildo64@gmail.com

Página 5

1. Introdução

A busca por processos mais eficientes é uma constante nos sectores produtivos, em

especial na indústria de minério de calcário. A optimização dos processos de fragmentação,

do ponto de vista da produtividade, custos de investimento e operação

Na indústria de mineração existem duas grandes áreas de cominuição, a saber, a britagem e a

moagem. As etapas de britagem e moagem são responsáveis pela redução granulométrica e

adequação do tamanho de partícula aos processos de classificação e concentração

subsequentes.

Entre os inúmeros factores que influenciam a escolha e, consequentemente, o desempenho

dos equipamentos utilizados na britagem e moagem, encontram-se as características físicas

das matérias-primas minerais, como a dureza, a abrasividade e a coesividade (VARELA,

2011).

A garantia de que o activo físico continue de forma eficiente desempenhando o seu papel

predefinido é o maior propósito das centrais da manutenção. Com tudo percebe-se a

relevância da actividade de manutenção para a prosperidade das organizações e é evidente

que ela deve apresentar planeamento e programação que conduzam a uma implementação

valorosa; aproveitando se destas actividades para escolha do melhor tipo de manutenção.

Este trabalho vai basear se num problema prático para aplicação do RCM (Reliability

Centered Maintenace) que é um método muito utilizado a nível da manutenção para a

selecção do melhor tipo de manutenção para os activos físicos.

1.1. Objectivo Geral

Identificar parâmetros ou modelo ideal de manutenção na base do RCM do Britador

de impacto aplicada à linha de britagem.

1.2. Objectivos específicos

Descrever o funcionamento do sistema e do subsistema em estudo;

Classificar o subsistema e o seu contexto de operação;

Escolher o tipo de manutenção com base nas informações da folha de decisão

Aplicação do RCM massuanganhegildo64@gmail.com

Página 6

2. Considerações gerais

2.1. Conceitos básicos

Manutenção é o conjunto de actividades técnicas destinadas a garantir a disponibilidade e

confiabilidade dos activos físicos de uma planta e respectivos sistemas de acordo com as

condições operacionais específicas.

Linha de britagem é uma instalação de britagem completa, que pode ser usada para britagem

de rochas, pedras de calcário britagem de lixo, britagem de materiais de construção e outras

operações em que estas instalações podem ser fixa ou móveis.

Britagem é a operação que fragmenta as rochas obtidas na lavra, mas como existe uma série

de tipos de equipamentos, esta operação deve ser repetida diversas vezes, mudando-se o

equipamento, até se obter um material adequado à alimentação da moagem.

Moagem é a operação de fragmentação fina obtendo-se nesta um produto adequado à

concentração ou a qualquer outro processo industrial (pelotização, calcinação, lixiviação,

combustão etc).

De entre vários métodos existentes para a selecção de tácticas de manutenção o RCM é o

mais utilizado a nível industrial, que é um processo que determina o que deve ser feito para

assegurar que qualquer activo físico continue a desempenhar as funções esperadas pelos

utilizadores, no seu presente contexto de operação.

Este método baseia-se nas seguintes sete perguntas “básicas” dadas pela norma SAE JA1011,

combinadas com a informação sobre o contexto de operação.

1. Quais são as funções do activo e os seus padrões de desempenho, no seu contexto de

operação?

2. De que formas este falha no cumprimento da sua função?

3. O que provoca cada avaria funcional?

4. O que acontece quando cada falha ocorre?

5. De que formas cada avaria importa-nos?

6. O que pode ser feito para prever ou prevenir cada avaria?

7. O que deve ser feito caso uma medida proactiva não possa ser encontrada?

Aplicação do RCM massuanganhegildo64@gmail.com

Página 7

2.2. Britador de impacto

Os britadores de impacto são classificados como britadores de alta velocidade. “A redução de

tamanho ocorre pelo impacto dos impactores sobre as partículas e pelo impacto destas contra

a carcaça ou barras de impacto. A descarga é livre e a câmara é grande, para permitir a livre

movimentação das partículas, para permitir a passagem de blocos de grandes dimensões”

CHAVES (2003).

Figure 1: Desenho esquemático de um Britador de Impacto HSI (Metso, 2005).

O equipamento é constituído de uma carcaça de chapas de aço que contém um conjunto de

eixo e rotor, por meio do movimento das barras ou martelos que é de aproximadamente 500

até 3.000 rpm conectados ao rotor parte da energia cinética é transferida para o material,

projectando-o sobre as placas fixas de impacto onde ocorre a fragmentação (METSO, 2005).

Aplicação do RCM massuanganhegildo64@gmail.com

Página 8

Figure 2; a) Desenho esquemático de um Impactor (Metso, 2005).

2.3. Descrição da linha de britagem

2.3.1. Constituição

A planta britadora processa pedregulhos em agregados de pedra mais finas que são utilizados

na indústria de construção. A planta consiste de um alimentador vibrador, um britador de

mandíbula primário, dois britadores de impacto ou britadores secundário, um triturador

ou britador terciário ou de cone, uma peneira vibratória, transportadores de correia, etc. sendo

britadores de impacto o subsistema em análise.

2.3.2. Elementos constituintes do sistema.

Tabela 1:elementos do sistema de linha de britagem

Elemento ----------- [Quantidade] Elemento ----------- [Quantidade]

1. Camiões [inúmeros] 2. Britador de cone [2]

3. Alimentador do vibrador [1] 4. Peneirador secundário [1]

5. Britador de mandíbula [2] 6. Peneirador Terciário [1]

7. Britador de impacto [2] 8. Peneira vibratória [1]

9. Fios de emergência do percurso 10. Malha de Grade

[inúmeros]

11. Transportador de Corrêa [inúmeros] 12. Vibrador de velocidade [1]

13. Raspadores de varredura de resíduos 14. Rolos de impactos [inúmeros]

[inúmeros]

15. Sensores [inúmeros] 16. Depósito de alimentação [1]

Aplicação do RCM massuanganhegildo64@gmail.com

Página 9

Figure 3: Fluxograma preliminar da Britagem

Fonte: elaborado pelo autor

2.3.3. Funcionamento

Os pedregulhos transportados por camiões são uniformemente alimentados no britador de

mandíbula através de um alimentador vibratório. Em seguida, uma correia transportadora

transfere as pedrinhas em um britador de impacto após ter passado por uma peneira

secundaria como parte do processo passam por esmagamento secundário. Depois que o

produto sai do britador cónico é encaminhado para um ecrã vibratório onde eles são

separados em diferentes tamanhos e encaminhados para reservas diferentes. As pedras que

não atingem o tamanho necessário são devolvidas para o britador de impacto para ré-

esmagamento.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 10

Figure 4: Linha de Britagem

A capacidade máxima de cada transportador é de 500 toneladas por hora, mas que se destina

a ser operado a uma média de 400 toneladas por hora que é para sincronizar com a

capacidade do triturador de cone e a velocidade das correias de outros transportadores. Os

outros transportadores têm capacidade máxima de 350 toneladas por hora cada uma, e

usualmente são sujeitas a operar a 500 toneladas por hora.

A taxa de alimentação de pedras de cada transportador é controlada pela taxa de

esmagamento do triturador secundário, o ajuste da velocidade é feita a partir da sala de

controlo. Os quatro transportadores permitem a sincronização apropriada dos materiais

alimentados à entrada e à saída do triturador secundário. Cada vez que há uma paralisação do

processo de triturador de pedra a empresa sofre enormes consequências operacionais na

forma de perda de capacidade no valor de $20,000 por hora.

2.4. Descrição do subsistema (britadora de impacto)

O britador de impacto tem alta capacidade, sendo destinados ao processamento de 200 a 2500

t/h, Os impactadores são projectados para aceitar grandes tamanhos de pedra na alimentação

é basicamente constituído por um eixo do rotor composto por seis grupos de doze martelos

de impacto, construídos de aço de alto manganês.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 11

a)

b)

Figure 5: a) eixo do britador de impacto HSI e b) martelo de impacto

2.4.1. Sistema exclusivo de fixação dos martelos

Além das diferentes categorias de aços resistentes ao desgaste disponíveis para esta linha, Os

martelos são fixados ao rotor por um conjunto de cunha simples que confere um torque de

aperto superior ao de qualquer outro fabricante. Esta característica, combinada com o perfeito

alinhamento dos martelos junto às faces de contacto, garante a eliminação de vãos entre o

rotor e os martelos, uma enorme vantagem que reduz os riscos de quebra de martelos e

possibilita o emprego de martelos de ferro fundido além dos limites convencionais

Placas fixas de impacto ou cortina de segundo estágio de impacto (primário, secundário e

terciário) são feitas por matérias resistente a desgaste, elevados de ferro fundido cromado.

Figure 6:placas de impacto

2.4.2. Fácil manutenção com elevada segurança

A mesma unidade hidráulica que abre a carcaça serve para ajustar os revestimentos. Portas

protegidas, situadas ao redor de toda a carcaça, dão acesso ao interior do britador. Pode-se

Aplicação do RCM massuanganhegildo64@gmail.com

Página 12

trocar os martelos na posição vertical ou horizontal, o que permite adaptar a máquina para

muitas possibilidades de implementação.

Figure 7:Auxiliar Hidráulico

Deu-se especial atenção à modularidade das peças de desgaste, para se obter uma redução

significativa na quantidade de itens, visto que, em determinadas máquinas as peças não

desgastam por igual, é possível fazer um rodízio das mesmas no britador, reduzindo o estoque

de peças sobressalentes e de manutenção. Em adição, os sensores na carcaça garantem

segurança em todas as intervenções de manutenção por impedir a partida da máquina.

2.4.3. Flexibilidade nas aplicações, fácil operação

Não são necessárias modificações drásticas caso o usuário, por alguma razão, resolva alterar

a utilização do seu britador de impacto. Pela simples adição de opcionais tais como auxiliar

hidráulico, regulagem hidráulica, uma terceira placa de impacto, o emprego de diferentes

categorias de aços resistentes ao desgaste (martelos, revestimentos e protecções laterais),

pode-se adaptar os britadores de impacto para todo tipo de aplicação. Uma vez feita a

regulagem para um trabalho específico, torna-se desnecessário um ajuste fino para maximizar

o desempenho dos britadores de impacto.

2.4.4. Automação da regulagem

Um sistema opcional de regulagem automática permite mudar, à distância, a abertura do

impactor, sem intervenção humana. O princípio consiste em calibrar e regular a placa de

impacto inferior na medida desejada. A placa de impacto superior se ajustará

automaticamente para um valor calculado, dependendo da regulagem da placa de impacto

inferior e do tamanho da alimentação. Em resultado, a máquina se autoajustará para

compensar o desgaste, em qualquer alteração na aplicação.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 13

Figure 8: Sistema de regulagem automática.

O Britador é accionado por um motor através duma fita de coreia entre as polias no eixo do

britador e do motor. O acoplamento motor-polia é uma unidade que permite o movimento do

britador durante o funcionamento. O motor é controlado por um variador de velocidade que

também proporciona um arranque suave para o britador.

Figure 9: Motor que acciona o britador de impacto

O britador de impacto é accionado 2 segundos após ter accionado o britador primário

mandíbula) e após 5 segundos através duma esteira é trazido o agregado de calcário com

Aplicação do RCM massuanganhegildo64@gmail.com

Página 14

tamanho reduzido no britador de mandíbula, estas pedras calcário passa duma peneira

secundaria que esta faz a selecção ou a peneiração de forma a permitir a passagem de todo

calcário com 300 mm para o britador de impacto. O material que estiver acima dessas

dimensões é devolvido ao britador primário e com dimensões menores que 100 mm é

directamente projectado ao britador de cone (terciário).

O fluxograma preliminar fig. 03 do processo, os dados operacionais e o balanço de massa

estão representados respectivamente pela tabela a seguir.

Tabela 2: Dados operacionais

Para uma alimentação mais homogénea e contínua das peneiras nas britagens secundárias e

terciárias, silos são instalados de forma que o circuito esteja apto a ser controlado

automaticamente. O mesmo deve ser feito para alimentação dos britadores cónicos de forma a

mantê-los com a câmara 100% cheia.

Uma pilha é instalada separando a britagem mais grosseira da mais fina a fim de manter essas

actividades independentes.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 15

2.4.5. Britagem Secundária

Peneira

O peneiramento definido apresenta as seguintes características:

Peneiras com (dois) decks sendo o primeiro de alívio com granulometria de corte de

100 e 75 mm respectivamente.

Ambos os decks apresentam a tela quadrada e material de borracha.

Área de peneiramento de aproximadamente 10 m² por deck.

Eficiência de peneiramento calculada em 90% no primeiro deck e 83% no segundo

deck.

Altura do leito em ambos os decks respeitando o limite de altura máxima.

Alimentação por silo de forma a manter a homogeneidade da alimentação e o seu

controle.

Peneiramento a seco.

Dessa forma foi definido um conjunto de peneiramento constituído de 1 (uma) peneiras

vibratórias modelo Banana XH 7'x16' que apresenta as seguintes características:

Área por deck: 10,4m²;

Dimensões: 2,14 m x 4,88 m

Inclinação: 18º.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 16

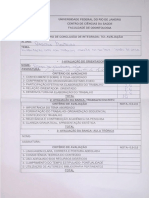

3. Anexos

[A]. Folha de informação do RCM

[B]. Folha de decisão do RCM

Aplicação do RCM massuanganhegildo64@gmail.com

Página 17

4. Conclusão

4.1. Recomendações

Tendo em conta os principais modos de falhas duma britadora de impacto apresentado neste

trabalho, tem-se como recomendações, para a equipe de manutenção, as seguintes

actividades:

Recomenda-se que todos os trabalhos de manutenção sejam feitos cumprindo com

todas as normas de Higiene e segurança;

Aplicar serviços topográficos nos decks, estrutura e sistema de alinhamento dos

martelos junto às faces de contacto de modo a garantir eliminação de vãos entre o

rotor e os martelos;

Fazer certos ajustes nas placas de impacto e limpezas;

Realizar constante recalibramento do sensor de velocidade, de segurança e de ajuste e

do controle de nível, a fornecerem fielmente o sinal/função pretendida;

Realizar testes frequentemente no sistema automatizado de segurança de lubrificação,

de modo a garantir que os rolamentos de polia fiquem constantemente lubrificados.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 18

5. Referências bibliográficas

[1]. CHAVES, Artur. Teoria e Prática de Tratamento de Minérios. 2a ed. São Paulo:

Signus, 2004.

[2]. DEM SOLUTIONS. Disponível em www.dem-solutions.com. Acessado em 18 de

Maio de 2105.

[3]. DENISE, Sónia Rocha. Notas de aula- Curso de Engenharia de Minas. Universidade

Federal de Minas Gerais, 2013.

[4]. FLSMITH. Disponível em: www.flsmidth.com. Acessado em 18 de Maio de 2015.

[5]. GALERY, Roberto. Modelos baseados na capacidade da peneira. Universidade

Federal de Minas Gerais [s.d].

[6]. GALERY, Roberto. Notas de aula – Curso Especialização Recursos Minerais.

[7]. Universidade Federal de Minas Gerais, 2014. F. M. Barbosa. (2013). Introdução à

Fiabilidade de Sistemas Elétricos de Energia. Disponível em:

http://paginas.fe.up.pt/~fmb Textos didácticos.

[8]. F. S. Nowlan and H. F. Heap, Reliability-Centered Maintenance. Springfield: U.S.

[9]. Department of Commerce, National Technical Information Service, 1978.

Aplicação do RCM massuanganhegildo64@gmail.com

Página 19

Você também pode gostar

- Regra de Três Simples e Composta IIIDocumento6 páginasRegra de Três Simples e Composta IIISheilaAinda não há avaliações

- Livro - Administracao de PessoasDocumento166 páginasLivro - Administracao de PessoasDiane Tavares100% (1)

- Apostila SEP Fluxo de Carga Muito BoaDocumento153 páginasApostila SEP Fluxo de Carga Muito BoaFrancisco De Assis Dias80% (5)

- Ficha de Manutenção PreventivaDocumento2 páginasFicha de Manutenção PreventivaGildoAinda não há avaliações

- Manutenção PreditivaDocumento15 páginasManutenção PreditivaGildoAinda não há avaliações

- 2023-Porto Editora - Teste - 12.º AnoDocumento3 páginas2023-Porto Editora - Teste - 12.º Anocarolina santosAinda não há avaliações

- DEFEITODocumento10 páginasDEFEITOGildoAinda não há avaliações

- Ficha ET 1 - Cap.2Documento17 páginasFicha ET 1 - Cap.2GildoAinda não há avaliações

- Parte 1Documento25 páginasParte 1GildoAinda não há avaliações

- Aula03 - AnaliseTransitoria - SP1 (Compatibility Mode)Documento17 páginasAula03 - AnaliseTransitoria - SP1 (Compatibility Mode)GildoAinda não há avaliações

- Ficha ET - Capitulo 2Documento10 páginasFicha ET - Capitulo 2GildoAinda não há avaliações

- Aula010 - OperacoesManobra (Compatibility Mode)Documento10 páginasAula010 - OperacoesManobra (Compatibility Mode)GildoAinda não há avaliações

- Aula 9Documento18 páginasAula 9GildoAinda não há avaliações

- Ficha ET 1 - Capitulo 2-1Documento5 páginasFicha ET 1 - Capitulo 2-1GildoAinda não há avaliações

- Aula 8Documento12 páginasAula 8GildoAinda não há avaliações

- Arvore de DecisaoDocumento1 páginaArvore de DecisaoGildoAinda não há avaliações

- CLASSICADocumento61 páginasCLASSICAGildoAinda não há avaliações

- Breve Historial Da Segurança No TrabalhoDocumento13 páginasBreve Historial Da Segurança No TrabalhoGildoAinda não há avaliações

- FC Junho 2016 AS LinksDocumento11 páginasFC Junho 2016 AS LinksGildoAinda não há avaliações

- Os Primórdios Da AdministraçãoDocumento8 páginasOs Primórdios Da AdministraçãoGildoAinda não há avaliações

- GestaoDocumento3 páginasGestaoGildoAinda não há avaliações

- Organização Racional Do TrabalhoDocumento13 páginasOrganização Racional Do TrabalhoGildoAinda não há avaliações

- Ficha de Exercicios - Maquinas ElectricasDocumento8 páginasFicha de Exercicios - Maquinas ElectricasGildoAinda não há avaliações

- Tema 5 Organização EmpresarialDocumento25 páginasTema 5 Organização EmpresarialGildoAinda não há avaliações

- Tema 1 Nocoes de Administracao - Gestao EmpresarialDocumento7 páginasTema 1 Nocoes de Administracao - Gestao EmpresarialGildoAinda não há avaliações

- Manutencao 1Documento12 páginasManutencao 1GildoAinda não há avaliações

- FICHA 3 REVISADA (Potencial Electrico) - 1Documento4 páginasFICHA 3 REVISADA (Potencial Electrico) - 1GildoAinda não há avaliações

- Aula 10 MSEDocumento16 páginasAula 10 MSEGildoAinda não há avaliações

- Tecnicas de Amost.23Documento25 páginasTecnicas de Amost.23GildoAinda não há avaliações

- TECNICAS DE AMOST FinalDocumento24 páginasTECNICAS DE AMOST FinalGildoAinda não há avaliações

- Ficha 2 Revisada (Campo Electrico) - 1Documento4 páginasFicha 2 Revisada (Campo Electrico) - 1GildoAinda não há avaliações

- Ficha 8 Fontes Do Campo MagneticoDocumento5 páginasFicha 8 Fontes Do Campo MagneticoGildoAinda não há avaliações

- Tecnicas de Amost Final 5Documento23 páginasTecnicas de Amost Final 5GildoAinda não há avaliações

- Manual HTM Stimulus-PhysioDocumento198 páginasManual HTM Stimulus-PhysioDaniel MorelandAinda não há avaliações

- A Emergência de Estéticas Baitolas Pelo Artivismo No Forró NordestinoDocumento17 páginasA Emergência de Estéticas Baitolas Pelo Artivismo No Forró NordestinoLeonardo ZaiatzAinda não há avaliações

- Manual Misturador e AmplificadorDocumento8 páginasManual Misturador e AmplificadorHungria EngenhariaAinda não há avaliações

- Prova Vigia Prefeitura de Apuarés-CeDocumento12 páginasProva Vigia Prefeitura de Apuarés-Ceantoniofernandofernandes1414Ainda não há avaliações

- CASA DE LEON - Apartamentos MRV Catanduva SPDocumento7 páginasCASA DE LEON - Apartamentos MRV Catanduva SPPÉRSIDE CamisariaAinda não há avaliações

- Professor Leitor e Formador de Leitores TESEDocumento228 páginasProfessor Leitor e Formador de Leitores TESEDayane BarrosoAinda não há avaliações

- Isbn 978-85-7499-278-5Documento219 páginasIsbn 978-85-7499-278-5geneAinda não há avaliações

- Catalogo PRYSUN - CompletoDocumento6 páginasCatalogo PRYSUN - CompletoEverton Borges de SouzaAinda não há avaliações

- Lista de Exercícios - 01Documento4 páginasLista de Exercícios - 01Juliana MeloAinda não há avaliações

- Gabaritos UffsDocumento16 páginasGabaritos Uffspaulo Andre Oliveira RochaAinda não há avaliações

- Atividades PreposiçãoDocumento3 páginasAtividades PreposiçãoAmmonAinda não há avaliações

- Rela o Classificados Esc Publica Ete Integrado 2024Documento120 páginasRela o Classificados Esc Publica Ete Integrado 2024samaraevellynbentodasilva803Ainda não há avaliações

- Projecto TuristicoDocumento30 páginasProjecto TuristicoGuivenio OrlandoAinda não há avaliações

- Exame de Bioestatística - Versão D: Min Max F IMC F IMC F IMC Imc) F IMC Imc)Documento16 páginasExame de Bioestatística - Versão D: Min Max F IMC F IMC F IMC Imc) F IMC Imc)Matilde PiteiraAinda não há avaliações

- A Voz Do Dono-Sergio SanteiroDocumento8 páginasA Voz Do Dono-Sergio SanteiroTomaz Griva ViterboAinda não há avaliações

- Eplan - Bomba de Recalque - TeresinaDocumento8 páginasEplan - Bomba de Recalque - TeresinaAugusto FettAinda não há avaliações

- Prescricao 2927090 Clab 4284Documento1 páginaPrescricao 2927090 Clab 4284Vanessa RamalhoAinda não há avaliações

- Resumo Multiculturalismo 2Documento10 páginasResumo Multiculturalismo 2Monica Hsiao lin changAinda não há avaliações

- Aula 1 Introdução À Biotecnologia PDFDocumento51 páginasAula 1 Introdução À Biotecnologia PDFMar67143100% (1)

- Teoria Da Adaptação 1Documento11 páginasTeoria Da Adaptação 1Rafael MinhosAinda não há avaliações

- Roteiro Atividade-Síntese 01Documento3 páginasRoteiro Atividade-Síntese 01Davi CampeloAinda não há avaliações

- Relatório Estágio Supervisionado II - Pedro AbrantesDocumento5 páginasRelatório Estágio Supervisionado II - Pedro AbrantesPedro AbrantesAinda não há avaliações

- DM310Documento37 páginasDM310José EduardoAinda não há avaliações

- MOITA, Filomena e QUEIROZ, Cecília - Filosofia Da PedagogiaDocumento27 páginasMOITA, Filomena e QUEIROZ, Cecília - Filosofia Da PedagogiaGilmaraAinda não há avaliações

- Tropique de La ViolenceDocumento5 páginasTropique de La ViolenceSusana SeixasAinda não há avaliações

- Reabilitação Oral Com Protocolo Conceito All-On-four Relato de Caso Clinico PDFDocumento30 páginasReabilitação Oral Com Protocolo Conceito All-On-four Relato de Caso Clinico PDFGabriel MonteiroAinda não há avaliações

- Imprimir - FDC Longevidade-PessoasDocumento26 páginasImprimir - FDC Longevidade-PessoasFlavioAinda não há avaliações