Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual de Serviço Matrix 250 - HF - e

Enviado por

Antonio Marcos CarvalhoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual de Serviço Matrix 250 - HF - e

Enviado por

Antonio Marcos CarvalhoDireitos autorais:

Formatos disponíveis

MATRIX 250 E/EA/HF

MANUAL DE REPARO

ESTRITAMENTE CONFIDENCIAL

Av: Hélio Frigori, 330 – CEAT – Distr. Industrial

São Carlos – SP. –Cx. Postal: 667

CEP: 13560-970

Tel: (16)3366-4472

Fax: (16)3366-2911

E-mail: pecaseservicos@ceabrasil.com.br

cea@ceabrasil.com.br

PDF created with pdfFactory Pro trial version www.pdffactory.com

INDICE:

FINALIDADE DO MANUAL........................................................Parágrafo 1

DESCRIÇÃO DA MÁQUINA........................................................Parágrafo 2

PARTES DE REPOSIÇÃO A DISPOSIÇÃO...............................Parágrafo 3

INSTRUMENTOS NECESSÁRIOS PARA EFETUAR O DIAG-

NÓSTICO E O REPARO................................................................Parágrafo 4

PROCEDIMENTO DE DIAGNÓSTICO......................................Parágrafo 5

CONDIÇÕES DE GARANTIA.......................................................Parágrafo 6

DADOS TÉCNICOS.........................................................................Parágrafo 7

PROCEDIMENTO DE REQUERIMENTO DE ASSISTÊNCIA

TÉCNICA...........................................................................................Parágrafo 8

PDF created with pdfFactory Pro trial version www.pdffactory.com

1. FINALIDADE DO MANUAL

Este manual tem o objetivo de fornecer aos centros de assistência técnica autorizados

as informações necessárias para efetuar o reparo das MATRIX250E, MATRIX250EA

E MATRIX 250 HF.

Com objetivo de evitar graves danos pessoais ou materiais, é indispensável que o

presente manual seja utilizado somente por técnicos qualificados.

É oportuno que antes de efetuar o reparo seja lido e compreendido todo o presente

manual. O reparo de um aparelho requer o acesso às partes internas da maquina e

conseqüentemente a remoção de alguns gabinetes de proteção, portanto são

necessárias algumas precauções com o objetivo de prevenir danos causados do contato

com:

-partes em tensão

-partes em movimento

-partes com temperatura elevada

ATENÇÃO!: Quando se manipular partes internas da maquina, é obrigatório

desligar a tomada de alimentação tendo presente que a abertura do interruptor não

evita o perigo de choque elétrico. É necessário atenção, para a possibilidade da

presença dos capacitores carregados com tensão elevada, esperar cinco minutos antes

de poder operar sobre as partes internas.

A CEA S.p.A não se responsabiliza por danos as pessoas ou coisas, ocorridos por

negligência da leitura ou da colocação em prática de tudo descrito neste manual.

Utilizar somente peças de reposição originais fornecidas pela CEA S.p.A.

A sucessão dos argumentos tratados neste manual tem uma lógica que conduz

gradualmente o técnico a um conhecimento da maquina nas suas características mais

genéricas (como dito no capítulo 2) podendo deste modo individualizar mais

facilmente o elemento danificado.

A reparação consiste na individualização da parte danificada e na sua substituição

somente pelos componentes presentes na lista de reposição descrita no capítulo 3.

No capítulo 4 veremos os instrumentos necessários para efetuar o diagnóstico e a

reparação.

O procedimento de identificar o componente danificado é demonstrado no capítulo 5.

Nos casos onde os defeitos não são detectados, seguindo o procedimento do manual é

necessário o envio da maquina a CEA Brasil.

Os direitos de tradução, reprodução, e de adaptação total ou parcial e de qualquer

meio (cópias, filmes ou microfilmes) são proibidas sem autorização escrita da CEA

S.p.A.

Para qualquer duvida ou problema sobre a reparação da maquina, se não descrito

neste manual, consultar a CEA Brasil que estará sempre a vossa disposição para

ajudá-los (ver capitulo 8).

PDF created with pdfFactory Pro trial version www.pdffactory.com

2. DESCRIÇÃO DA MAQUINA:

As máquinas de solda da série MATRIX 250 são baseadas na tecnologia INVERTER.

O uso de uma seção intermediaria a elevada freqüência permite o emprego de um

transformador com características de impedância, e peso notavelmente inferior em

relação a uma maquina tradicional. Outro fator importante que deriva do uso deste

sistema é uma maior eficiência e uma melhor qualidade de solda derivado da rapidez

de resposta do sistema.

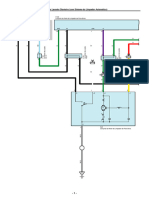

O esquema abaixo (ver figura 2.1) de uma maquina de solda Inversora (chamada

simplesmente INVERTER) ilustra o principio de funcionamento de tal maquina.

- TERMOSTATO

250 HF

1- Interruptor de linha 11- Placa interface digital (*)

2- Filtro de rede 12- Placa Relay (somente MATRIX 250 HF)

3- Ponte primario 13- Válvula solenóide (somente MATRIX 250 HF)

4- Capacitores 14- Ventilador

5- Inverter com termostato 15- Conector para equip. refrigeração (somente MATRIX 250

HF)

6- Transformador para leitura corrente 16- Shunt leitura de corrente de solda

7- Transformador principal com termostato 17- Transformador de alta freqüência (somente MATRIX 250

HF)

8- Ponte secundaria com termostato 18- Placa alta freqüência (somente MATRIX 250 HF)

9- Indutância de nível de corrente 19- Placa filtro de alta freqüência (somente MATRIX 250 HF)

10- Placa de controle inverter 20- Transformador auxiliar

Figura 2.1

PDF created with pdfFactory Pro trial version www.pdffactory.com

São apresentadas duas vistas laterais evidenciando a posição do componente com numero

referido sobre o esquema. (ver figura 2.2)

PDF created with pdfFactory Pro trial version www.pdffactory.com

11 20

12

10

6

5

14

8

7

16

18 15

1

2 4

13

17

9

Figura 2.2

PDF created with pdfFactory Pro trial version www.pdffactory.com

1. Interruptor de linha: tem o simples objetivo de ligar e desligar a maquina e é

colocado sobre o painel posterior.

2. Filtro de rede EMC: trata-se de um componente passivo que tem o duplo objetivo

de conter a emissão em freqüência da maquina como pede a normativa CEE e de

fazer a MATRIX 250 imune do mesmo tipo dos problemas causados por eventuais

dispositivos eletrônico ligados a mesma rede de alimentação.

3. Ponte retificadora primária: é uma ponte trifásica a diodo de alta tensão com a qual

a tensão de rede vem retificada obtendo um valor monodirecional.

4. Capacitores: tem por objetivo filtrar os sinais provenientes do INVERTER.

Respeitando a versão anterior TOP 250 foram eliminados os capacitores eletrolíticos

com evidentes vantagens tais como simplicidade, confiabilidade e potência absorvidas

da maquina.

5. Inverter rede de snubber e relativo termostato: A tensão continua graças a um

(forward converter) vem convertido em forma de onda quadrada a uma freqüência de

28.5 kHz (ver figuras 2.2,2. 3,2. 4). Considera-se o caso no qual os IGBT Q1, Q2 são

simultaneamente acessos. A corrente nesta situação ocorre como na figura 2.3.

Quando os IGBT vêem desligados os percursos da corrente muda daquele indicado na

figura 2.4. A corrente secundária não pode passar no transformador e a energia

imaginada na L1 força a corrente em DS2, sobre o indutor e sobre o capacitor. A

corrente magnetizante sobre o primário passa através D1 e D2. A rede de snubber é

um dispositivo que consente de conter as supertensões sobre IGBT em comutação. De

fato os ligamentos das varias unidades elementares introduzem induções parasitas não

irrelevantes. Da conseqüência da brusca interrupção da corrente IGBT, e a

necessidade que esta corrente se inverta e vá a circular no diodo, crendo que as

supertensões possam destruir os IGBT.

Aqui a absoluta exigência de inserir os snubber em particular:

• Uma resistência colocada na saída do Inverter;

• Em paralelo ao IGBT um circuito composto por um capacitor em série, com

uma resistência na qual vem colocado em paralelo um diodo.

Sobre os dissipadores de calor dos IGBT esta presente um termostato que em caso de

superaquecimento bloqueia o funcionamento do inverter. Todos os termostatos são

colocados em série entre eles.

6.Transformador de corrente para leitura corrente inverter: É colocado na saída do

inverter e sobre o transformador primário. O seu objetivo é de fornecer um valor de

corrente proporcional a corrente gasta do inverter, necessária para a proteção do

mesmo.

7. Transformador de potência: O transformador fornece a seus bornes secundários

uma tensão mais baixa necessária para a solda. Fornece também o isolamento elétrico

necessário entre a rede de alimentação e o circuito de solda. Também presente neste

caso um termostato de proteção.

8. Ponte secundária e rede de snubber: A tensão em forma de onda quadrada

produzida do inverter vem retificada de uma ponte a diodo velozes com resistências

de carga ligada a seus bornes.

PDF created with pdfFactory Pro trial version www.pdffactory.com

D2

D1

Figura 2.2 – esquema elétrico inverter e ponte retificadora secundária

Figura 2.3 – Fase de condução dos IGBT (primeiro período)

D1

D2

Figura 2.4 – Fase de condução dos diodos (segundo período)

PDF created with pdfFactory Pro trial version www.pdffactory.com

9. Indutor de nivelamento da corrente de solda: O indutor é um dispositivo necessário

para nivelar a corrente no circuito de solda de modo a ter um valor continuo.

10. Placa de controle inverter: Esta placa conduz os sinais dos IGBT determinando o

tempo de condução dos mesmos, segundo o valor fixado da placa microprocessadora

(pode também ser analógica na MATRIX 250E)

11. Placa microprocessadora: A placa implementa todas as funções da maquina

impostas do operador por meio do painel frontal.

12. Placa relay: Permite administrar o funcionamento da válvula solenóide, do

equipamento de resfriamento (cooling fan), da ventoinha (fan on demand). Sobre a

mesma placa transita os ligamentos para o comando do rele para a placa de alta

frequencia.

13. Válvula solenóide: Regula a abertura e o fechamento do gás na modalidade TIG

segundo quanto impostado pelo operador.

14. Ventilador: É necessária para o resfriamento das partes internas da maquina. O

seu funcionamento é administrado do controle (fan on demand).

15. Conector equipamento de refrigeração: A este conector vem ligado o equipamento

de refrigeração. Os sinais que circulam são:

• Alimentação 230v da rede;

• Sinal de ativação do equipamento de refrigeração administrado pela

função(cooling on demand);

• Sinal pressostato por alarme de falta de circulação de água no equipamento de

refrigeração.

16. Sensor de corrente (SHUNT): O Shunt permite a medição e o controle da corrente

mandando em saída um valor proporcional a corrente de solda;

17. Transformador de alta freqüência: Gera a Tensão pela abertura do arco elétrico

na modalidade TIG com alta freqüência

18. Placa alta freqüência: A placa gera uma série de impulsos em alta freqüência e

tensões, que alimentam o transformador de alta freqüência. Tais impulsos vêem

repetidos até abertura do arco e não mais que o tempo Maximo de um segundo.

19. Filtro de alta freqüência: É um circuito necessário para o fechamento da alta

tensão produzida do transformador de alta freqüência. Protege também os

componentes da maquina das supertensões.

20. Transformador auxiliar: fornece todas as alimentações auxiliares necessárias para

o funcionamento das placas dos reles

PDF created with pdfFactory Pro trial version www.pdffactory.com

3) Peças de reposição a disposição

MATRIX 250E MATRIX 250EA

Posição Descrição Referente ao esquema Cód. Nº

(figura 3.1) elétrico(fig.3.13 – 3.14)

1 (MATRIX 250E) Painel rack + adesivo (-) 352489

1 (MATRIX 250 EA) Teclado de membrana (-) 352502

2 (MATRIX 250E) Manopla com índice (-) 438889

2 (MATRIX 250EA) Manopla sem índice (-) 438888

3 (MATRIX 250E) Manopla regulagem corrente (-) 438845

4 Painel frontal (-) 352415

5 Tomada painel 6 poli feminina CCD 419050

6 Conexão rápida 50mm feminina (-) 403614

7 Adesivo dinse (-) 467055

8 Cobertura matrix + adesivo (-) 420538

9 Teto de cobertura (-) 352419

10 Conjunto de manoplas (-) 434696

11 Manopla comutadora 5x5 (-) 438710

12 Painel posterior (-) 352416

13 Cabo de linha (-) 235993

14 Guia cabo PG 13.5 (-) 430751

15 Cabo PG 13.5 (-) 427878

Figura 3.1

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250E MATRIX 250EA

Posição Descrição Referente ao esquema Cód. Nº

(figura 3.2) elétrico (fig.3.13 –3.14)

16 Morsetto isolante (-) 353462

17 Autotransformador auxiliar 90VA TA 481919

18 Resistor de snubber RSN 277526

19 Ventilador 45W MV1 486380

20 Transformador invernizado TP 481571

21 Base pintada (-) 404994

22 Filtro diodo direto RCV 427560

23 Ponte retif. Secundária fechada D1, D2 241116

24 Shunt 150A 60mV SH 376476

25 Divisor plástico (-) 486636

26 Ventilador MV2 486374

Figura 3.2

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250E MATRIX 250EA

Posição Descrição Referente ao esquema Cód. Nº

(figura 3.3) elétrico (fig.3.13 –3.14)

27 Filtro EMC 3PH – EMC 376887

28 Isolante auxiliar (-) 413738

29 Sacchetto 3 IGBT 50ª 1200V (-) 286018

30 Termostato 75°C TH2 478849

31 Isolamento intermediário (-) 342418

32 Termostato 100°C TH3 478851

33 Isolamento inferior (-) 352417

34 Conjunto de condensador de saída CP 418872

35 Filtro de diodo de recirculo RCV 427570

36 Indutor L 247491

37 Interruptor tripolar 16A 600V IL 435755

Figura 3.3

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250E MATRIX 250EA

Posição Descrição Referente ao esquema Cód. Nº

(figura 3.3) elétrico (fig.3.13 –3.14)

38 IGBT primário S-INV 241054

Figura 3.4

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250E MATRIX 250EA

Posição Descrição Referente ao esquema Cód. Nº

(figura 3.5) elétrico (fig.3.13 –3.14)

39(MATRIX 250E) Placa interface analógica S-PAN 376924

39(MATRIX 250 EA) Placa interface digital MKB 376923

40(MATRIX 250 E) Potenciômetro 2.2K linear POT1, POT2 452991

40(MATRIX 250 EA) Encoder EC 454150

41(MATRIX 250 E) Comutator rotativo SWP 417849

42 Placa inverter primaria (-) 376932

43 Transformador de corrente TC 481937

44 Ponte retif. primaria RP 455502

45 Transformador de pilotagem, (-) 481947

46 Circuito de pilotagem IGBT (-) 286007

47 Condensador snubber 6.8 nF 1600V (-) 418779

48 Resistor de snubber 68 ohm 7W (-) 457268

Figura 3.5

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250E MATRIX 250 EA

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.6) (fig.3.13 –3.14)

49 Placa PWM S-PWM 376939

50 Transistor BUK452 (-) 286008

51 Placa condensadora S-COND 376942

Figura 3.6

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250 HF

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.7) (figura .3.15)

1 Conjunto de alças (-) 434696

2 Painel rack (-) 258070

3 Manopla sem índice (-) 438888

4 Teclado de membrana MKB 447820

5 Painel frontal (-) 352415

6 Adesivo dinse (-) 467050

7 Conexão rápida 50mm fêmea (-) 403614

8 Adesivo isolante dinse (-) 467051

9 Tomada painel 6 poli fêmea CTA 419050

10 Conexão rápida ¼”+porta 5x10.5 (-) 403635

11 Cobertura + adesiva (-) 420538

12 Teto de cobertura (-) 352419

13 Manopla comutatora 5x5 (-) 438710

14 Painel posterior (-) 352416

15 Cabo linha (-) 235993

16 Guia cabo PG16 (-) 430755

17 Tomada cabo PG16 (-) 427875

18 Eletrovalvula 24VAC EVG 425937

19 Tomada painel 9 polos fêmea CR 419049

Figura 3.7

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250 HF

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.8) (figura .3.15)

20 Auto transformador auxiliar 90VA TA 481919

21 Isolamento bornes (-) 353462

22 Resistor de snubber RSN 277526

23 Transformador cheio TP 481571

24 Base pintada (-) 404994

25 Filtro diodo direto RCV 427560

26 Shunt 150ª 60mV SH 376476

27 Ventilador MV1 486374

28 Convogliatore plástica (-) 486636

Figura 3.8

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250 HF

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.9) (figura .3.15)

29 Isolantes auxiliares (-) 413739

30 Sacchetto 3 IGBT 50A 1200V (-) 286018

31 Termostato 75° C TH2 478849

32 Isolamento intermediário (-) 352418

33 Ponte retificadora secundária D1, D2 241116

34 Isolamento inferior (-) 352417

35 Transformador HF THF 239991

36 Termostato 100° C TH3 478851

37 Filtro de diodo de ricirculo RCV 427570

38 Indutor L 247490

39 Tubo retex 5x10. 5 (-) 485040

40 Ventilador 45W MV2 486380

41 Filtro EMC 3PH - EMC 376887

42 Interruptor tripolar 16A 600V

Figura 3.9

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250 HF

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.10) (figura .3.15)

43 IGBT primário (-) 241054

44 Placa interface digital S-PAN 376923

45 Encoder EC 454150

46 Placa inverter primário S-INV 376932

47 Transformador de corrente TC 481937

48 Ponte retificadora trifásica 35A 1600V RP 455502

49 Transformador de pilotagem (-) 241101

50 Circuito de pilotagem IGBT (-) 286007

51 Condensador snubber 6.8 nF 1600V (-) 418779

52 Resistor de snubber 68 ohm 7W (-) 457268

Figura 3.10

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250 HF

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.11) (figura .3.15)

53 Placa PWM S-PWM 376939

54 Transistor BUK452 (-) 28608

55 Placa condensadora S-COND 376942

56 Placa filtro HF FCTA 376894

Figura 3.11

PDF created with pdfFactory Pro trial version www.pdffactory.com

MATRIX 250 HF

Posição Descrição Referente ao esquema elétrico Cód. Nº

(figura 3.12) (figura .3.15)

57 Placa alta freqüência S-HF 376917

58 Placa relays S-REL 376927

Figura 3.12

PDF created with pdfFactory Pro trial version www.pdffactory.com

Figura 3.13

PDF created with pdfFactory Pro trial version www.pdffactory.com

Figura 3.14

PDF created with pdfFactory Pro trial version www.pdffactory.com

Figura 3.15

PDF created with pdfFactory Pro trial version www.pdffactory.com

4) INSTRUMENTOS NECESSÁRIOS PARA EFETUAR O DIAGNÓSTICO,

O REPARO E LAYOUT DAS PLACAS.

Para o diagnostico da maquina são necessários:

Uma placa de TESTE ou checagem (ver figura 4.1). Esta placa permite testar a

maquina sem a placa digital (MATRIX 250 HF e MATRIX 250 EA) ou sem a placa

analógica (somente MATRIX 250 E).

Figura 4.1

Um multímetro com as seguintes escalas:

• ohm: de 0 a algum Mohm;

• Teste de controle de diodo (*);

• Tensão continua (VDC): dos mVDC até 1000 VDC;

• Tensão alternada (VAC): de 10 VAC até 700 VAC;

(*) No curso se fará o mesmo referimento ao controle de diodo , se deve recordar que:

• Ponta vermelha anodo e ponta preta catodo : a indicação é variável de

multímetro a multímetro e de diodo a diodo (0.3 – 0.6V) (junção polarizada

diretamente)

• Ponta preta anodo e ponta vermelha catodo: indicação é variável em função do

tipo de multímetro e o tipo diodo (2V – 5V). (junção polarizada inversamente)

NOTA: É necessário um instrumento de escala automática , em relação a maquina

danificada, não é teoricamente possível prever o nível da grandeza elétrica que se

prepara para medir.

Tendo presente que outras impostações possam andar bem igualmente mas com capacidades

maiores se perde em exatidão, enquanto com capacidades menores a medida deve ser feita

rapidamente para evitar o aquecimento excessivo do instrumento.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Um osciloscópio palmar (modelo Fluke 123 ou superior) com as seguintes características:

• Dois canais;

• Pelo menos 20MHz de banda passante;

Uma sonda com as seguintes características:

• Atenuação 1:1

• Tensão de isolamento terra de pelo menos 600Vrms.

Entretanto é indispensável dispor dos seguintes instrumentos:

Prova com alimentação 24 VDC sobre a placa de controle(parágrafo 5.2):

Um alimentador estabilizado com tensão até 30 V e corrente pelo menos de 2 A.

Para a medida de corrente e a prova de verificação funcional:

Uma sonda de corrente modelo FLUKE I 1010 ou com características de precisão

iguais ou superior.

Prova em baixa tensão 48 VAC (parágrafo 5.4)

Um transformador auxiliar de isolamento de 220V\48V 220 VA (cód.481432);

Um interruptor magnetotérmico de 4 A;

Um interruptor de linha 250 V 5 A no mínimo;

Para a substituição do IGBT:

Um soldador de stanho para eletrônica equipado de ponto ligado ao terra anti-

estática;

Um bracelete anti-estático ligado ao pulso.

Para substituição de componentes em contato com dissipadores (exemplo termostato)

utilizar pasta térmica da RS COMPONENT (cód.554-331) ou tipo diferente, mas com

características equivalentes.

Em seguida serem repassados as figuras que permitira individualizar os pontos de

medida e todos os componentes interessados do procedimento de diagnóstico descritos

no capitulo 5.

- figura 4.2.a layout placa inverter vista do alto;

- figura 4.2.b layout placa inverter vista de baixo;

- figura 4.3 layout placa capacitor

- figura 4.4 layout placa rele;

- figura 4.5 layout placa painel digital(MATRIX 250EA, MATRIX 250HF);

- figura 4.6 layout placa painel analógico (MATRIX 250 E);

- figura 4.7 layout placa PWM.

- figura 4.8 pontos de medida placa de verificação;

PDF created with pdfFactory Pro trial version www.pdffactory.com

5 1 2 3 4

C14 C12 C13

RS1 RS2

Rivetto

C8

TR1

TH1 TH2 TH3 TH4

Rivetto

6

K2

Figura 4.2.a

PDF created with pdfFactory Pro trial version www.pdffactory.com

5 1

6 2

7 3

8 4

Figura 4.2.b

PDF created with pdfFactory Pro trial version www.pdffactory.com

Figura 4.3

PIN 4 PIN 1

PIN 1

PIN 2

PIN 3

PIN 4

Figura 4.4

PDF created with pdfFactory Pro trial version www.pdffactory.com

6 1

Figura 4.5

Figura 4.6

PDF created with pdfFactory Pro trial version www.pdffactory.com

2 1

Figura 4.7

4

5

1 2

Figura 4.8

PDF created with pdfFactory Pro trial version www.pdffactory.com

5) PROCEDIMENTO DE REPARO:

O procedimento de reparo se iniciam nas seguintes fases a serem seguidos na rigorosa

sucessão:

1. Um preliminar e profundo exame visivo repetido também depois de ter

substituído a parte danificada o procedimento é descrito no parágrafo 5.1;

2. Um controle preliminar das partes de potência mediante o uso do multímetro.

A prova permite controlar:

- Interruptor;

- Filtro EMC;

- Transformador auxiliar

- Ponte primária

- IGBT e diodo de ricirculo

- Resistência de carga

- Diodo snubber externo

- Diodo secundário

O procedimento é descrito no parágrafo 5.2;

3. Uma prova das alimentações auxiliares e a placa de controle PWM(pilotagem

IGBT). A alimentação da parte de potência da maquina deve ser desligada

mediante a remoção dos fast-on da saída do filtro de rede. O procedimento é

descrito no parágrafo 5.3;

4. Uma prova em baixa tensão(48 VAC 50/60 HZ). Esta prova permite verificar

todas as partes de potência da maquina sem prejudicar a segurança do

operador e da maquina. O procedimento é descrito no parágrafo 5.4;

5. Uma prova a placa do painel. O procedimento é descrito no parágrafo 5.5.a

para a MATRIX 250E, no parágrafo 5.5.b para MATRIX 250EA e no

parágrafo 5.5.c para MATRIX 250 HF. Entretanto para MATRIX 250 HF

vem testada uma alta freqüência e os comandos da ventoinha de resfriamento,

eletrovalvula do gás e equipamentos de resfriamento.

N.B. Salvo diversos sinais, as provas de controle são seguidas com a maquina

desligada da rede de alimentação e de qualquer alimentação auxiliar.

N.B. As placas são envernizadas portanto colocar atenção durante as provas de

controle, que tenha um bom contato elétrico entre o instrumento de medição e o

componente em prova.

N.B. Depois de qualquer operação e substituição de um componente voltar ao

procedimento de diagnóstico do início.

N.B. O contato das mãos com os componentes eletrônicos podem gerar danos

irreparáveis a causa das descargas eletrostáticas. Em particular modo deve-se tratar

os IGBT. Utilizar em todos os casos o bracelete antiestático ao pulso.

N.B. Substituir as partes em contato com os dissipadores somente depois de ter

limpado as superfícies de contato com álcool e ter passado a pasta térmica.

N.B. Ao término das operações de substituição parafusar muito atentamente os

parafusos sobre contatos de potência e os conectores sobre placas eletrônicas para

evitar aquecimento anormal e falso contato;

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.1 EXAME VISIVO EXTERNO E INTERNO DA MAQUINA

a) desconectar a maquina da rede de alimentação e os cabos de solda.

b) analisar externamente a maquina certificando-se que não tenha danos evidentes.

Em modo particular a posição mecânica e integridade do painel frontal de controle.

Isto pode ser feito movendo o encoder, os potenciômetros e as teclas para ver se

eventualmente foram bloqueados. No caso, se suspeitar qualquer coisa substituir o

painel frontal removendo os parafusos e desligando os conectores.

c) abrir a maquina segundo o seguinte procedimento:

1- soltar os dois parafusos que fixam as presilhas

2- tirar as presilhas removendo para a parte traseira

PDF created with pdfFactory Pro trial version www.pdffactory.com

3-tirar a cobertura e soltar os três parafusos que fixam a cobertura

4- empurrar com as duas mãos a tampa para a parte frontal liberando a parte

traseira.

5- tirar a tampa levantando com as duas mãos

6- para a montagem proceder de forma inversa.

d) examinar primeiramente os depósitos de poeira em modo particular aqueles do

tipo metálico. Lembrando que também uma pequena camada poderá criar contatos

(em particular nas partes eletrônicas), criando problemas não só aos elementos

interessados, mas também aqueles em ligação.

e) Particular importância nas aberturas para um a passagem de ar de resfriamento.

Certificar que não sejam obstruídas ou danificadas. A parcial ou total obstrução dos

mesmos é um elemento que determina uma redução dos ciclos térmicos da maquina.

PDF created with pdfFactory Pro trial version www.pdffactory.com

f) examinar também todas as partes internas da maquina fazendo particular atenção

a presença de queimaduras, deformações, rupturas, contatos evidentes não previstos,

contatos frouxos. Substituir rapidamente as partes danificadas.

g) Em todos os casos limpar com um jato de ar seco todos os componentes para

remover os depósitos de poeira. Repetir o exame visivo após esta ultima operação.

h) examinar todos os cabos e conectores. Os danos derivados da má continuidade

elétrica são os mais difícieis de identificar, em particular quando se pensa que todos

sejam eficientes.

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.2) CONTROLE PRELIMINAR DAS PARTES DE POTÊNCIA COM

MULTÍMETRO

N.B A prova não deve ser seguida com a maquina ligada a rede de alimentação.

Lembre-se que para toda substituição de componentes é necessário proceder a todos

os controles do inicio.

Algumas operações preliminares são necessárias para iniciar a verificação dos

componentes:

• Retirar qualquer tensão de alimentação da maquina;

• Desligar os cinco condutores mediante os relativos bornes do retificador

primário (ver os pontos 1,2,3,4,5 da figura 4.2.a)

• Posicionar o interruptor líneo em posição I (on)

INTERUPTOR

Examinar com o multímetro que entre a entrada e a saída correspondentes do

interruptor haja um curto-circuito. No caso contrário substituir o interruptor.

• Posicionar o interruptor línea em O (OFF)

Examinar com um multímetro que entre a entrada e a saída correspondentes do

interruptor haja um curto-circuito aberto. Em caso contrário substituir o

interruptor.

A substituição do interruptor é fácil, soltando os parafusos que fixam os gabinetes e

os parafusos que fixam o interruptor ao painel traseiro e ao cabo línea.

FILTRO DE REDE EMC

Verificar a continuidade do filtro posicionando o multímetro entre as entradas e

saídas correspondentes. O valor de resistência ôhmica medido deve ser igual a um

curto-circuito. Verificar o isolamento das fases entre os condutores de terra do filtro.

O Valor de resistência ôhmica medido deve ser igual a um curto-circuito aberto.

Se uma das condições precedentes não foi verificada substituir o filtro EMC.

TRANSFORMADOR AUXILIAR

Medir a resistência ôhmica na entrada do transformador auxiliar segundo a seguinte

tabela que indica a seqüência das presilhas:

Bornes(presilhas) 1 2 3 4

0V VAZIA 230V 400V

- Entre os pontos 1 e 4 se deve encontrar um valor de aproximadamente 120Ω÷140Ω;

Se a condição precedente é verificada passar ao controle da ponte primaria caso

contrário desligar todos os conectores das presilhas do transformador acima descritos

e medir novamente o valor de resistência. Se o valor não estiver correto substituir o

transformador auxiliar, caso contrario examinar a presença dos contatos não

previstos sobre o conjunto de cabos na entrada.

PDF created with pdfFactory Pro trial version www.pdffactory.com

PONTE PRIMÁRIA

A) examinar com um multímetro, os diodos entre os pontos 4 (catodo) e 5 (anodo)

das figuras 4.2. Em polaridade direta deve ser aproximadamente 0,8 – 0,9 V (2 diodos

em série). A inversão da polaridade deve visualizar um circuito aberto. Se as

condições precedentes não foram verificadas, proceder a substituição da ponte do

seguinte modo:

• Desligar todos os conectores da placa analógica (MATRIS 250E) ou digital

(MATRIX 250 HF);

• Desligar os termostatos e cortar as travas que fixam os relativos cabos;

• Desligar os dois faton RS1 e RS2 da placa inverter(ver figura 4.2.a);

• Desparafusar os dois parafusos inferiores do painel frontal e removê-los;

• Tirar os dois rebites plásticos da placa inverter (ver figura 4.2.a);

• Desparafusar os dois parafusos do transporte plástico anterior(ponto 25 da

figura 3.3 para a MATRIX 250E e ponto 28 da figura 3.7 para a MATRIX

250 HF;

• Remover a parte superior da placa inverter até removê-la completamente da

sua sede

A ponte primária é agora acessível e pode ser substituída. Para religar tudo proceder

no sentido inverso.

INVERTER

Seguir as seguintes verificações:

1. Examinar o diodo presente entre os dois dissipadores dos IGBT prestando

atenção ao forte verniz presente. O catodo é o dissipador sobre o qual é

montado o termostato;

2. Examinar o diodo presente entre o dissipador IGBT sobre o qual não é

montado o termostato (catodo) e o pólo negativo da placa condensadora

(anodo) (ver figura 4.3);

No caso o qual a primeira condição não foi verificada substituir os IGBT Q5, Q6, Q7

e o diodo de recirculação D3 ou de preferência junto IGBT primário.

No caso o qual a segunda condição não foi verificada substituir os IGBT Q1,Q2,Q3 e

o diodo de recirculação D1 ou de preferência junto IGBT primário.

Para a desmontagem dos componentes proceder como a ponte primaria dando acesso

o grupo inverter e depois proceder à substituição. Se substituírem os IGBT tendo

todas as precauções no caso, ou seja:

- meios antiestáticos como braceletes de apoio e soldadores ligados ao terra;

- atenção na ligação térmica com o dissipador;

- uso do silicone para lacrar os diodos de recirculação (D3 e D1) e os pés dos IGBT

per remontar proceder no sentido inverso.

PDF created with pdfFactory Pro trial version www.pdffactory.com

RESISTÊNCIA DE CARGA E DIODO DI SNUBBER EXTERNO

PROCEDER AS SEGUINTES OPERAÇÕES:

• Desligar os bornes RS1 e RS2 da placa inverter (ver figura 4.2.a). A operação

permite desligar a resistência de carga do inverter;

Seguir as operações:

1) medir com um multímetro o valor da resistência desligada. O valor correto é

100Ω±5Ω em caso contrário substituir a resistência;

2) examinar os diodos presentes entre os bornes machos desligados(RS1 é o catodo e

RS2 e o anodo). No caso em qual foram danificados proceder a substituição dos

diodos D5 e D6(ver figura 4.2.b).

Para a substituição dos diodos D5 e D6 proceder como para a ponte primária dando

acessibilidade o grupo inverter e depois proceder a substituição.

Ao término da operação recordar de religar a resistência di snubber.

PONTE SECUNDÁRIA

Seguir a operação:

• Desligar o conector X3 da placa PWM (ver figura 4.7)

PDF created with pdfFactory Pro trial version www.pdffactory.com

2

Figura 5.1

Diodo direto

1. Verificar com um multímetro os diodos secundários diretos (dois em paralelo)

entre os pontos 1(anodo) e 2 (catodo) segundo a figura 5.1. Se não estiverem

danificados passar ao ponto 2. em caso contrario desligar todos s ligações ao

anodo dos diodos. Verificar novamente os dois diodos que agora estão

separados. Se estiverem danificados substituí-los, caso contrario substituir os

diodos de recirculação ( ligados aos pontos 3 e 4 da figura 5.1);

Diodo de recirculação

2. Verificar com o multímetro os diodos secundários de recirculação (dois em

paralelo) entre os pontos 3(anodo) e 4 (catodo) segundo a figura 5.1. se não

estiverem danificados passar ao parágrafo 5.3. Em caso contrario desligar

todas as ligações do anodo dos diodos.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Verificar novamente os dois diodos que agora estão separados. Se estiverem

danificados substituí-los, caso contrario substituir os diodos secundários diretos(

ligados aos pontos 1 e 2 da figura 5.1);

O valor medido em polaridade direta é muito baixo e oscila entre os 0.1 V e os 0.2V

• Religar o conector X3 a placa PWM.

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.3) CONTROLE ALIMENTAÇÃO AUXILIAR E PILOTAGEM INVERTER

N.B A prova prevê as medidas com uma parte da maquina ligada a tensão de rede.

Prestar particular atenção segurança de todas as medidas efetuadas, deixando de

lado todas as medidas se não estaiver certo daquilo que esta fazendo.

Seguir as operações:

Antes de passar a sucessiva verificação é necessário seguir as operações:

• Religar tudo quanto esta desligado, os três bornes que trazem as três fases a

ponte primária (pontos 1,2,3 da figura 4.2.a);

• Desligar o conector CN1 da placa interface digital(ver figura 4.5 para a

MATRIX 250 EA/HF) ou o conector J1 da placa analógica (ver figura 4.6 para

a MATRIX 250E) e ligar a placa de teste;

• Ligar o cabo de linha a rede de alimentação com tensão entre 400V e 440V e

freqüência 50 Hz/60Hz e alimentar a maquina;

• Levar o interruptor linha em posição I (ON);

Se não for possível alimentar a maquina por presença de curto-circuito não visível

com evidentes queimaduras, substituir na mesma hora filtro EMC e interruptor de

linha depois de ter examinado os cabos no curto-circuito de entrada.

Somente para a MATRIX 250E e MATRIX 250EA verificar a rotação das duas

ventoinhas de resfriamento. Se danificada somente uma substituir a restante. Se não

danificadas medir a tensão sobre primário do transformador auxiliar (entre os

bornes a 0V e 230V). Se o valor esta diferente da tensão 210V ÷ 260V ( função da

tensão de alimentação) substituir o transformador auxiliar caso contrario as

ventoinhas de resfriamento.

Somente para a MATRIX 250HF verificar que a ventoinha de resfriamento esteja

desligada, caso contrario substituir a placa rele.

Medir a tensão de entrada do transformador auxiliar segundo a tabela seguinte que

indica a seqüência dos bornes:

bornes 1 2 3 4

0V vazio 230V 400V

1) Borne 1 e 4:Valor igual a tensão de alimentação;

2) Borne 1 e 3: Valor igual a tensão de alimentação dividida por 1.73 (ex.: ponto 1

medido 400V ponto 2 medido 230V);

Se o primeiro ponto não foi verificado examinar o conjunto de cabos entre a saída

filtro EMC e o transformador auxiliar.

Se o segundo ponto não foi verificado substituir o transformador auxiliar.

Medir as tensões de saída do transformador auxiliar segundo a tabela seguinte que

indica a seqüência dos bornes.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Bornes 1 2 3 4 5 6 7 8

19V 0V 0V 19V 0V 24V 0V 9V

1) Bornes 1 e 2: 20V±4V;

2) Bornes 3 e 4: 20V ± 4V;

3) Bornes 5 e 6: 25V ± 5V;

4) Bornes 7 e 8: 9V ± 2V;

Se um valor anterior não foi verificado desligar o conector X2 da placa PWM (ver

figura 4.7) e medir a tensão. Se o valor não se mostra coreto substituir o

transformador auxiliar, caso contrario substituir a placa PWM.

Ambos os componentes são facilmente substituíveis com a remoção dos parafusos de

fixação e dos conectores.

Proceder com a sucessiva verificação somente quando todas as tensões resultarem

corretas com a placa PWM ligada.

• Levar o potenciômetro da placa de teste ao valor Maximo;

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

OFF;

• Desligar da placa inverter (ver figura 4.2.a) qualquer um dos conectores TH1,

TH2, TH3, TH4;

• Ligar a sonda do osciloscópio sobre os pontos 1 e 2 (massa) da placa PWM

(ver figura 4.7);

• Ajustar o osciloscópio no seguinte modo:

- vertical 10V/div;

- horizontal 10µs/div;

- inclinação trigger subida;

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

OFF;

5) Verificar que os LEDs amarelo e verde da placa de teste estejam acessas, caso

contrario substituir a placa PWM.

6) Verificar que a tensão sobre o osciloscópio seja nula, caso contrario substituir a

placa PWM.

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

ON;

7) Verificar que a tensão sobre o osciloscópio seja nula, caso contrario substituir a

placa PWM,

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

OFF;

• Religar o conector TH anteriormente desligado;

8) Verificar que o LED termostato sobre a placa de teste e apague.

Se isto não ocorrer examinar a continuidade elétrica dos termostatos entre os pontos 6

e 7 da figura 4.2.a após ter retirado a alimentação da maquina. Todos os termostatos

são em série entre estes dois pontos, portanto seguindo o percurso sobre os fios

PDF created with pdfFactory Pro trial version www.pdffactory.com

internos é possível facilmente individualizar o termostato ou a pista (caso raro)

defeituoso.

Se todos o termostatos são em curto-circuito proceder a substituição da placa PWM.

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

ON;

• Regular com o potenciômetro a tensão entre os pontos 1 e 2 da figura 4.8 até

um valor de 4V.

9)Certificar que sobre o osciloscópio copie a forma de onda da figura 5.3 (vista com

uma base de tempo de 10µs e 5µs).

Se isto não ocorrer substituir a placa PWM.

• Regular com o potenciômetro a tensão entre os pontos 1 e 2 da figura 4.8 até

um valor de 1.5V ÷ 2V.

10) Certificar que sobre o osciloscópio copie a forma de onda da figura 5.4 (vista com

uma base de tempo de 10µs e 1µs).

Se isto não ocorrer substituir a placa PWM.

PDF created with pdfFactory Pro trial version www.pdffactory.com

1>

1) CH1: 10 Volt 10 us

1>

1) CH1: 10 Volt 5 us

Figura 5.3

PDF created with pdfFactory Pro trial version www.pdffactory.com

1>

1) CH1: 10 Volt 10 us

1>

1) CH1: 10 Volt 1 us

Figura 5.4

Ligar a sonda do osciloscópio sobre os pontos 1 e 4 (massa) da placa inverter

segundo a figura 4.2.a;

• Ajustar o osciloscópio do seguinte modo:

- vertical 5V/div;

- horizontal 10µs/div;

- inclinação subida trigger;

PDF created with pdfFactory Pro trial version www.pdffactory.com

11) Verificar a forma de onda visualizada sobre o osciloscópio confrontando-a com

aquela da figura 5.5.

• Ajustar o osciloscópio no seguinte modo:

- vertical 5V/div;

-horizontal 500ns/div;

-inclinação subida trigger;

12) verificar a forma da onda visualizada sobre o osciloscópio confrontado-a com

aquela da figura 5.6.

• Ajustar o osciloscópio no seguinte modo:

- vertical 5V/div;

- horizontal 500ns/div;

- inclinação descida trigger;

13) Verificar a forma da onda visualizada sobre o osciloscópio confrontando-a com

aquela da figura 5.7.

1>

1) CH1: 5 Volt 10 us

Figura 5.5

PDF created with pdfFactory Pro trial version www.pdffactory.com

T

1>

1) CH1: 5 Volt 500 ns

Figura 5.6: forma da onda característica sobre IGBT

T

1>

1) CH1: 5 Volt 500 ns

Figura 5.7: forma da onda característica sobre IGBT

Se todas as três condições do qual os pontos 11, 12, 13 são verificados, passar a

verificação das pilotagens restantes:

- Pontos 2 e 4 (massa)

- Pontos 3 e 4 (massa). No termino desta verificação passar ao ponto 14.

Se uma das três condições precedentes (11, 12, 13) não são verificadas substituir os

IGBT (Q5, Q6, Q7) e o diodo D3 se não já substituído na verificação precedente ao

parágrafo 5.2 e o circuito de pilotagem (DC1 da figura 4.2.b.). Se os componentes já

foram substituídos, substituir somente o circuito de pilotagem (DC1 da figura 4.1.b).

PDF created with pdfFactory Pro trial version www.pdffactory.com

Se a condução ainda não esta correta depois das substituições, substituir o

transformador TR1 e verificar as pistas.

NOTA: Para a substituição dos componentes proceder como para a ponte

primária(parágrafo 5.2) deixando acessível o grupo inverter e depois proceder a

substituição. Se substituírem os IGBT ter todas as precauções no caso ou seja:

- meios antiestaticos como braceletes e soldadores ligados ao terra:

- atenção na ligação térmica com o dissipador

- uso do silicone pra vedar os diodos de recirculo (D3 e D1) e as bases dos IGBT

- no termino da operação voltar ao controle do parágrafo 5.3.

Para remontar tudo, proceder no senso inverso.

14) Verificara forma da onda visualizada sobre o osciloscópio confrontando-a com

aquela da figura 5.5 após ter ligado a sonda do osciloscópio sobre os pontos 5 e 8

(massa) da placa inverter segundo a figura 4.2.b:

• Ajustar o osciloscópio do seguinte modo:

• Vertical 5V/div;

• Horizontal 500ns/div;

• Inclinação trigger de subida;

15) Verificar a forma da onda visualizada sobre o osciloscópio confrontando-a com

aquela da figura 5.6.

• Ajustar o osciloscópio do seguinte modo:

• Vertical 5V/div;

• Horizontal 500ns/div;

• Inclinação trigger de descida;

16) Verificar a forma da onda visualizada sobre o osciloscópio confrontando-a com

aquela da figura 5.7.

Se todas as três condições da qual os pontos 11, 12, 13 são verificados, passar a

verificação das pilotagens restantes:

- Pontos 6 e 8 (massa)

- Pontos 7 e 4 (massa). Ao termino desta verificação passar ao ponto 17.

Se uma das três condições anteriores (14,15,16) não foi verificada substituir os IGBT

(Q1, Q2, Q3) e o diodo D1 se não substituído na verificação anterior no parágrafo 5.2

e o circuito de pilotagem (DC2 da figura 4.2.b) Se os componentes já foram

substituídos, substituir somente o circuito de pilotagem (DC2 da figura 4.1.b).

Se a pilotagem ainda não esta correta, após as substituições, substituir o

transformador TR1 e verificar as pistas.

PDF created with pdfFactory Pro trial version www.pdffactory.com

NOTA: Para a substituição dos componentes como para a ponte primário(parágrafo

5.2) deixando acessível o grupo inverter e depois proceder a substituição. Se

substituírem os IGBT,ter todas as precauções no caso ou seja:

- meios antiestaticos como braceletes e soldadores ligados ao terra;

- atenção na ligação térmica com o dissipador

- uso do silicone pra vedar os diodos de recirculo (D3 e D1) e as bases dos IGBT

- no termino da operação voltar ao controle do parágrafo 5.3.

Para remontar tudo, proceder no senso inverso.

17) Terminar todas as verificações somente quando todas as pilotagens estejam

corretas.

• Retirar qualquer tensão de alimentação da maquina.

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.4) PROVA EM BAIXA TENSÃO

Antes de seguir a prova em baixa tensão se assegurar que todas as conduções descritas

no parágrafo 5.3 estejam corretas.

A prova consiste em alimentar a maquina mediante um transformador auxiliar de

isolamento com tensão de saída igual a 48V alternadas e um magnetotermico de 4A

(ver figura 5.8) sobre duas alternadas da ponte primaria.

Seguir as seguintes operações:

• Religar tudo quanto foi desligado, menos os ter faston que levam as três fases a

ponte primaria (pontos 1,2,3 da figura 4.2);

• Deixar ligada a placa de teste;

• Ligar a tensão de 48 VAC sobre duas alternadas da ponte primaria (pontos 1 e

2 da figura 4.2.a);

• Desligar o conector M1 da placa relay (ver figura 4.4 válida somente para a

MATRIX 250 HF) a fim de excluir a alta freqüência;

• NB: ter particular atenção neste ponto porque uma faísca de alta freqüência

nas provas sucessivas danificaram os instrumentos de medida ligadas a

maquina;

• Ligar o cabo linha a rede de alimentação com tensão compreendida entre 400V

e 440V e freqüência 50Hz/60Hz;

• Colocar o interruptor linha em posição I (ON);

• Levar o potenciômetro da placa de teste ao valor Maximo;

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

ON;

C

400

48 D

A B 230 48 VAC a due fasi del

0 ponte primario

230 VAC

0

A – Alimentação da rede 220 VAC 50 Hz

B – Interruptor de linha 250 V 5 A mínimo

C – Transformador de isolamento cod. 481432

D – Interruptor de carregamento 50 V 4 A

Figura 5.8

PDF created with pdfFactory Pro trial version www.pdffactory.com

Medir a tensão entre os bornes 3 e 2 da figura 4.8. O valor coreto é 17V ± 2V.

Caso contrario medir a tensão na saída da maquina. Se o valor é 17V ± 2V verificar o

conjunto de cabos entre a placa de teste placa pwm e conector dinse de saída, caso

contrario verificar todas as ligações de potencia e eventualmente substituir o

transformador principal.

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

OFF;

• Levar o potenciômetro da placa de teste ao valor mínimo;

• Curtocircuitar os dois conectores dinse(pólo positivo e negativo) e inserir a

pinça amperometrica para a medida da corrente secundária;

• Regular com o potenciômetro entre os pontos 1 e 2 da figura 4.8 até um valor

de 2V.

• Levar o comutador de elevação do gerador sobre a placa de teste em posição

ON;

Medir a corrente entre os pontos 4 (positivo) e 5 da figura 4.8. O valor correto é

4mV ± 1mV. Caso contrario medir a corrente na saída da maquina. Se o valor é

10 A ± 3 A verificar o conjunto de cabos entre shunt e placa PWM, caso contrario

substituir a placa PWM.

• Regular com o potenciômetro a tensão entre os pontos 1 e 2 da figura 4.8 até

um valor de 4V.

Medir a corrente entre os pontos 4 (positivo) e 5 da figura 4.8. O valor correto é

30mV± 5mV. Caso contrario medir a corrente na saída da maquina. Se o valor é

75A±5 A verificar o conjunto de cabos entre shunt e a placa PWM caso contrario

substituir a placa PWM.

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.5) PROVA PLACAS DO PAINEL

5.5.a PROVA PLACA DE PAINEL ANALÓGICA (MATRIX 250E)

Seguir as seguintes operações:

• Religar tudo que foi desligado anteriormente e ligar a placa do painel

analógica;

• Ligar o cabo linha a rede de alimentação com tensão entre 400V e freqüência

50Hz/60Hz;

• Levar o interruptor linha em posição I (ON);

• Curtocircuitar com um jumper o conector J4 (ver figura 4.6);

• Levar o seletor de processo em posição eletrodo Cr Ni;

Medir a tensão na saída da maquina. O valor correto é 95V ± 5V. Caso contrario

substituir a placa painel analógica.

• Levar o interruptor línea em posição O (OFF)

• Cutocircuitar os dois dinse e inserir a pinça amperométrica para a medida da

corrente secundária;

• Ajustar o valor mínimo com o potenciômetro dom painel frontal;

• Levar o interruptor línea em posição I (ON);

Ajustar eventualmente o valor de corrente a 5 A pelo trimmer RT2 da figura 4.6. No

caso no qual a medida não seja possível substituir a placa painel analógica.

• Ajustar o valor Maximo com o potenciômetro do painel frontal;

Medir eventualmente o valor de corrente a 250 A pelo trimmer RT1 da figura 4.6. No

caso no qual a medida não seja possível substituir a placa painel analógica.

• Levar o seletor de processo em posição TIG LIFT;

Medir o valor de corrente a 25 A pelo trimmer RT 4. No caso o qual a medida não

seja possível substituir a placa painel analógica.

• Levar o interruptor línea em posição O (OFF);

• Remover o curtocircuito;

• Elevar o jumper do conector J4;

Soldar verificando todas as funcionalidades da maquina (arc force, hot start, faísca

em lift.....)

No caso no qual uma das funções da maquina não estejam satisfazendo, substituir a

placa painel analógica.

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.5.b) PROVA PLACA PAINEL DIGITAL (MATRIX 250EA)

Seguir as seguintes operações:

• Religar tudo aquilo que foi desligado anteriormente e ligar a placa digital;

• Ligar o cabo línea a rede de alimentação com tensão compreendida entre 400V

e freqüência 50Hz/60Hz;

• Levar o interruptor línea em posição I (ON);

• Selecionar a modalidade eletrodo Cr Ni e ajustar os valores de HOT START e

ARC FORCE a zero;

Medir a tensão na saída da maquina. O valor correto é 95V ± 5V. Caso contrario

substituir a placa painel digital.

• Levar o interruptor línea em posição O (OFF);

• Curtocircuitar os dois dinse e inserir a pinça amperómetrica para a medida da

corrente secundária;

• Ajustar o valor mínimo com o potenciômetro do painel frontal;

• Levar o interruptor línea em posição I (ON);

Medir eventualmente o valor de corrente a 5 A pelo trimmer PT2. No caso a qual a

medida não seja possível substituir a placa painel digital.

• Ajustar o valor Maximo com o potenciômetro do painel frontal;

Medir eventualmente o valor de corrente a 250 A pelo trimmer PT3. No caso no qual

a medida não seja possível substituir a placa painel digital.

• Levar o seletor de processo em posição TIG LIFT;

Verificar que o valor de corrente seja igual a 25 A. No caso no qual o valor for

diferente substituir a placa painel digital.

• Levar o interruptor línea em posição O (OFF);

• Remover o curtocircuito;

• Soldar verificando todas as funcionalidades da maquina (arc force, hot start,

faísca in lift....)

No caso na qual uma das funções da maquina não estejam satisfazendo, substituir a

placa painel analógica.

PDF created with pdfFactory Pro trial version www.pdffactory.com

5.5.c) PROVA PLACA PAINEL DIGITAL, PLACA RELAY E PLACA

SPINTEROMETRO (MATRIX 250HF)

Seguir as seguintes operações:

• Religar tudo aquilo que foi desligado anteriormente e ligar a placa digital;

• Ligar o cabo línea a rede de alimentação com tensão compreendida entre 400V

e freqüência 50Hz/60Hz;

• Levar o interruptor línea em posição I (ON);

• Elevar o conector CN3 da placa digital (ver figura 4.5) I pin 1 e 6 do conector

macho sobre a placa são evidenciados na mesma figura;

Medir a tensão entre os pontos 6 (positivo) e 5 (negativo) do conector fêmea CN3 já

desligado. O valor correto é 37V ± 5V. Caso contrario verificar as ligações entre

transformador auxiliar placa rele e placa digital e eventualmente substituir a placa

rele. Repetir os controles e as modificações até quando não se faça a medida da tensão

correta.

Seguir com uma ponta os curtocircuitos sobre o conector fêmea anteriormente

desligado, como indicado:

1) entre os pontos 4 e 5. Verificar funcionamento da válvula solenóide. Caso contrario

medir a tensão entre os pin 3 e 4 sobre o conector M3 da placa rele (ver figura 4.4) O

valor correto é 25V ± 5V. Se isto não acontecer substituir a placa rele, caso contrario

substituir a válvula solenóide;

2) entre os pontos 3 e 5. A ventoinha deve rodar. Caso contrario seguir as seguintes

instruções:

• Levar o interruptor de línea em posição O (desligado);

• Desligar o conector M4 (ver figura 4.4);

• Levar o interruptor de línea I (ligado);

Verificar sobre os pin 1 e 2 do conector M4 haja um curtocircuito. Se isto não

acontecer substituir a placa rele, caso contrario substituir a ventoinha;

• Religar o conector M4;

3) entre os pontos 2 e 5 (somente se o cliente tenha um equipamento de resfriamento

ligado). A bomba do equipamento deve rodar. Caso contrario seguir as seguintes

instruções:

• Levar o interruptor de linha em posição OFF (desligado);

• Desligar o conector M4 (ver figura 4.4);

• Levar o interruptor de línea I (ligado);

PDF created with pdfFactory Pro trial version www.pdffactory.com

Verificar sobre os pin 4 e 6 do conector M4 tenha um curtocircuito. Se isto não

ocorrer substituir a placa rele, caso contrario o problema esta no equipamento de

resfriamento;

4) entre os pontos 1 e 5. A placa alta freqüência deve piscar. Se isto não ocorrer

verificar o conjunto de cabos entre a placa relay e a placa altafrequencia e se não

achar nenhum defeito substituir a placa altafrequencia.

Prosseguir com as operações quando todos os pontos anteriores devem ser verificados.

• Levar o interruptor de linha em posição OFF (desligado);

• Religar o conector CN3 a placa digital;

• Levar o interruptor de línea em posição I 9ligado);

• Selecionar a modalidade eletrodo e ajustar os valores de HOT START e ARC

FORCE a zero;

Medir a tensão na saida da maquina. O valor correto é 95V ± 5V. Caso contrario

substituir a placa painel digital.

• Levar o interruptor línea em posição O (OFF);

• Curtocircuitar os dois dinse e inserir a pinça amperómetrica para a medida da

corrente secundária;

• Levar o interruptor línea em posição I (ON);

• Selecionar o processo TIG com alta freqüência;

• Inserir sobre o conector para o comando a distancia uma tocha da qual é certo

que não haja problemas;

• Ajustar com o encoder o valor da corrente de solda a 5 A. Se tiverem

problemas com a regulagem dos parâmetros levar o interruptor de línea em

posição O e curtocircuitar o conector W3 sobre a placa digital. A operação é

necessária para levar a maquina aos valores de fabrica, portanto todos os

programas memorizados do usuário serão perdidos. Levar o interruptor de

línea em posição I, esperar alguns segundos e desligar o conector W3

“estacionando-o” sobre somente um pin;

• Pressionar o pulsante tocha;

Medir eventualmente o valor de corrente a 5 A pelo trimmer PT2. No caso o qual a

medida não seja possível substituir a placa painel digital.

• Soltar o pulsante tocha;

• Ajustar com o encoder o valor da corrente de solda a 250 A;

• Pressionar o pulsante tocha;

Medir eventualmente o valor de corrente a 250 A pelo trimmer PT3. Caso a medida

não seja possível substituir a placa painel digital.

• Soltar o pulsante tocha;

• Levar o seletor de processo em posição TIG LIFT;

• Pressionar o pulsante tocha;

PDF created with pdfFactory Pro trial version www.pdffactory.com

Verificar que a corrente de solda seja igual a 25 A caso contrario substituir a placa

painel digital.

• Levar o interruptor linha em posição O (OFF);

• Remover o curtocircuito;

• Levar o interruptor línea em posição I (ON);

• Soldar verificando todas as funcionalidades da maquina (arc force, hot start,

faísca em lift....)

No caso o qual uma das funções da maquina não tenham um resultado satisfatório

substituir a placa painel digital.

PDF created with pdfFactory Pro trial version www.pdffactory.com

7) CONDIÇÕES DE GARTANTIA

Deve-se recordar que a CEA não repara em garantia os danos:

- causados da tentativa de reparo da parte de pessoal não reconhecidos pela

CEA a reparação e assistência da parte dos seus produtos;

- causados de uso impróprio;

- causados pela ligação com aparelhos não compatíveis;

- causados da integração ou modificação da mesma maquina;

- causados por utilização de instrumentos para reparo em desacordo com

aqueles indicados no capitulo 4;

- causados do procedimento de reparo diferente aqueles indicados neste

manual;

8) DADOS TÉCNICOS

TIG MMA

Tensão de alimentação 400 V/ 440 V TRIFÁSICO 50/60 Hz

Potência de instalação 4.5 KVA 7.0 KVA

Corrente máxima absorvida 10.0 A eficácia 14.0A eficácia

Corrente absorvida (X=100%) 6.0 A eficácia 8.0 A eficácia

Fator de potência 0.99

Rendimento 0.7 0.8

Cosφ 0.99

Gama de regulagem 0-250A

Corrente de solda X=35% 250 A

Corrente de solda X=60% 200 A

Corrente de solda X=100% 170 A 160 A

Tensão vazia 95V

Scala de proteção IP 23

Normas de construção EN60974 EN50199

Dimensões (lxpxh) 500 * 425 * 220 (mm)

Peso 19 Kg MATRIX 250 E/EA

22 Kg MATRIX 250 HF

PDF created with pdfFactory Pro trial version www.pdffactory.com

9) Procedimentos ou dúvidas de assistência técnica

Sempre que o técnico se encontra em dificuldades em determinadas partes

defeituosas, e nas substituições deve se reportar a assistência técnica CEA.

A comunicação para informações podem ser feitas via telefone ou fax através dos

seguintes números:

Tel: (16) 3366-4472

Fax: (16) 3366-2911

Ou através de E-mail:

pecaseservicos@ceabrasil.com.br

cea@ceabrasil.com.br

PDF created with pdfFactory Pro trial version www.pdffactory.com

Você também pode gostar

- Alimentacao Da Injecao Eletronica e Seus Defeitos IIDocumento12 páginasAlimentacao Da Injecao Eletronica e Seus Defeitos IIVINI100% (1)

- Manual IOM Midea 30k R-410A Split Hi Wall InverterDocumento36 páginasManual IOM Midea 30k R-410A Split Hi Wall InverterPatrick Simmons100% (3)

- Eletronica para Manutencao Como Testar Componentes PDFDocumento145 páginasEletronica para Manutencao Como Testar Componentes PDFcarlos aldo100% (1)

- Apostila Inverter Na Pratica Cuso 13 A 16 Outubro 2020Documento29 páginasApostila Inverter Na Pratica Cuso 13 A 16 Outubro 2020Engenhariamecanica 303Ainda não há avaliações

- Instalação e Manutenção Split InverterDocumento44 páginasInstalação e Manutenção Split InverterCinthya Guimarães57% (7)

- Projetos De Eletrônica De Potência Usando O ArduinoNo EverandProjetos De Eletrônica De Potência Usando O ArduinoAinda não há avaliações

- Apostila Volkswagen OKDocumento34 páginasApostila Volkswagen OKFernando Silva100% (2)

- Manual Comando C4 10.08 ScanchipDocumento55 páginasManual Comando C4 10.08 ScanchipHelton Torezani da CostaAinda não há avaliações

- Implementando Um Conversor Monofásico->trifásico No Stm32f103c8 Programado No ArduinoNo EverandImplementando Um Conversor Monofásico->trifásico No Stm32f103c8 Programado No ArduinoAinda não há avaliações

- Dissipador de CalorDocumento29 páginasDissipador de CalorFRANK NIELE DE OLIVEIRA50% (2)

- Controle dsPIC Motor ACDocumento4 páginasControle dsPIC Motor ACRodolfo Arantes Gonçalves100% (1)

- De28c 256.08.785 - IOM SHW Springer Midea Inverter B 03 18 View PDFDocumento44 páginasDe28c 256.08.785 - IOM SHW Springer Midea Inverter B 03 18 View PDFEliel Souza100% (1)

- Fusíveis NH (Retardado) PDFDocumento6 páginasFusíveis NH (Retardado) PDFangeloAinda não há avaliações

- CONTROLE DE VELOCIDADE PWM Cadeira de Roda Final.Documento79 páginasCONTROLE DE VELOCIDADE PWM Cadeira de Roda Final.José Pereira LimaAinda não há avaliações

- Manual do Operador Plataforma ElétricaDocumento15 páginasManual do Operador Plataforma ElétricaDaniel SaviAinda não há avaliações

- Manual instalação operação manutenção ar condicionado splitDocumento56 páginasManual instalação operação manutenção ar condicionado splitEdvaldo silva Souza100% (2)

- Manual de Instalacao Maxiflex HW Inverter 2021Documento52 páginasManual de Instalacao Maxiflex HW Inverter 2021Allan FreitasAinda não há avaliações

- Manual de Instalação Split Carrier AFVDocumento52 páginasManual de Instalação Split Carrier AFVRafael EmetérioAinda não há avaliações

- Manual Geral de Instalação, Operação e Manutenção de SplitsDocumento84 páginasManual Geral de Instalação, Operação e Manutenção de SplitsLeandroMacagnanAinda não há avaliações

- Como Especificar Inversor de FreqüênciaDocumento8 páginasComo Especificar Inversor de FreqüênciaMiguel A V FuscoAinda não há avaliações

- Especificações técnicas conversor cc-ccDocumento24 páginasEspecificações técnicas conversor cc-ccFulanoAinda não há avaliações

- Monografia Fonte Simetrica 12vDocumento18 páginasMonografia Fonte Simetrica 12vluizfernando646Ainda não há avaliações

- O Que é um inversor de frequência e para que serveDocumento9 páginasO Que é um inversor de frequência e para que serveEvanildo MVAinda não há avaliações

- Caddy 150 - PTDocumento20 páginasCaddy 150 - PTOscar Pardo Pardo100% (1)

- Instrucoes Operacao MM 420 COM PT 0704Documento27 páginasInstrucoes Operacao MM 420 COM PT 0704Jose Luiz MirandaAinda não há avaliações

- Midea-Inverter-B-11-16-Documento41 páginasMidea-Inverter-B-11-16-olinda emoAinda não há avaliações

- 25a50-IOM-SHW-_256.08.757-B-11-16--viewDocumento42 páginas25a50-IOM-SHW-_256.08.757-B-11-16--viewolinda emoAinda não há avaliações

- CMDTC2Documento28 páginasCMDTC2gbaeta100% (1)

- T60manpt-X2 T60 Instruction Manual For 6.0x Product Version (Português) (Rev. X2)Documento722 páginasT60manpt-X2 T60 Instruction Manual For 6.0x Product Version (Português) (Rev. X2)Moacir CarvalhoAinda não há avaliações

- Funil SecadorDocumento25 páginasFunil SecadorasescassiusAinda não há avaliações

- Split Hi Wall Inverter - Linha ExtremeDocumento44 páginasSplit Hi Wall Inverter - Linha ExtremeFelipe MiottoAinda não há avaliações

- Sistema de diagnóstico veicular Hitachi M1.59Documento50 páginasSistema de diagnóstico veicular Hitachi M1.59Caio FelipeAinda não há avaliações

- TRR 3400Documento18 páginasTRR 3400agi18997823561Ainda não há avaliações

- Configuração BDCOM S2928.en - PTDocumento21 páginasConfiguração BDCOM S2928.en - PTRicardo TobiasAinda não há avaliações

- IOM Versatile - 256.08.685-G-05.11 (View)Documento88 páginasIOM Versatile - 256.08.685-G-05.11 (View)Bruno SimanAinda não há avaliações

- Manual de Instalacao Midea All Easy ProDocumento40 páginasManual de Instalacao Midea All Easy ProVanderlei AmaralAinda não há avaliações

- Operação de Interruptores de Carga em MTDocumento14 páginasOperação de Interruptores de Carga em MTcmncmnAinda não há avaliações

- Universidade São Judas Tadeu projeto inversor frequênciaDocumento30 páginasUniversidade São Judas Tadeu projeto inversor frequênciaLucas LucasAinda não há avaliações

- Manual de InstalaçãoDocumento44 páginasManual de InstalaçãoNorte RefrigeraçãoAinda não há avaliações

- Tutorial Fonte ProteusDocumento10 páginasTutorial Fonte ProteusMundodoRadioAinda não há avaliações

- Manual de Funcionamento Esteira TransportadoraDocumento19 páginasManual de Funcionamento Esteira TransportadoraJohn Rodrigues SilvaAinda não há avaliações

- Manual do usuário para inversor híbrido monofásico SUN-3K-SG04LP1-EUDocumento47 páginasManual do usuário para inversor híbrido monofásico SUN-3K-SG04LP1-EUfabio araujoAinda não há avaliações

- Weg MinicontatoresDocumento12 páginasWeg MinicontatoresRicardo TarôcoAinda não há avaliações

- Oscilador BD9270FDocumento5 páginasOscilador BD9270FLuis Antonio Henao CarmonaAinda não há avaliações

- Manual de Projeto Unidades Centrais V6 I 10 22Documento112 páginasManual de Projeto Unidades Centrais V6 I 10 22melsallesAinda não há avaliações

- Guia do Usuário Híbrido MonofásicoDocumento47 páginasGuia do Usuário Híbrido MonofásicospeedtouchbrAinda não há avaliações

- Manual de Instalação Operação e Manutenção XperienceDocumento72 páginasManual de Instalação Operação e Manutenção XperiencemarcelorichaAinda não há avaliações

- Instalação e operação do controlador K30SLVDocumento48 páginasInstalação e operação do controlador K30SLVRodrigo GeraAinda não há avaliações

- Manual Condicionador de Ar Carthom's CCOL 08 - 07 - 18 - Revis Úo - 02Documento8 páginasManual Condicionador de Ar Carthom's CCOL 08 - 07 - 18 - Revis Úo - 02Weimann100% (1)

- Projeto Ponte HDocumento7 páginasProjeto Ponte HItamar JuniorAinda não há avaliações

- Acionamentos Eletromacanicos00Documento15 páginasAcionamentos Eletromacanicos00Dj-Dénny DjrAinda não há avaliações

- Acionamento Inversor via Modbus e RS485Documento6 páginasAcionamento Inversor via Modbus e RS485CAROLINE CIELLOAinda não há avaliações

- Regulador de Energia Reativa Computer-8dDocumento29 páginasRegulador de Energia Reativa Computer-8dPablo JaraAinda não há avaliações

- Manual de ReservatórioDocumento10 páginasManual de ReservatóriogustavoAinda não há avaliações

- Manual Inversor Hibrido SUN 3.6 5K SG03LP1 PT Ver2.0Documento46 páginasManual Inversor Hibrido SUN 3.6 5K SG03LP1 PT Ver2.0ezio MarquesAinda não há avaliações

- Dimensionamento Dos ComponentesDocumento23 páginasDimensionamento Dos ComponentesHudenskiAinda não há avaliações

- K30ATS Manual PDFDocumento33 páginasK30ATS Manual PDFRafael Fernando100% (1)

- Siemens LZX-MT328115Documento4 páginasSiemens LZX-MT328115ulissesbmAinda não há avaliações

- Guia completo para instalação, operação e manutenção de aerogerador TE24 de 24KWDocumento34 páginasGuia completo para instalação, operação e manutenção de aerogerador TE24 de 24KWmarcyel Oliveira WoliveiraAinda não há avaliações

- Implementando Um Soft-starter No Stm32f103c8 Programado No ArduinoNo EverandImplementando Um Soft-starter No Stm32f103c8 Programado No ArduinoAinda não há avaliações

- Man Dro NV 300TDocumento22 páginasMan Dro NV 300TAntonio Marcos CarvalhoAinda não há avaliações

- Man Dro NV 300TDocumento22 páginasMan Dro NV 300TAntonio Marcos CarvalhoAinda não há avaliações

- Elenco KMC-250Documento1 páginaElenco KMC-250Antonio Marcos CarvalhoAinda não há avaliações

- Manual KMC 250 330Documento8 páginasManual KMC 250 330Antonio Marcos CarvalhoAinda não há avaliações

- Elenco KMC-330Documento1 páginaElenco KMC-330Antonio Marcos CarvalhoAinda não há avaliações

- Manual de instruções para soldadoras MAXI 315Documento24 páginasManual de instruções para soldadoras MAXI 315Antonio Marcos CarvalhoAinda não há avaliações

- UD03 - TransformadoresDocumento15 páginasUD03 - TransformadoresDenilsonAinda não há avaliações

- Arranque de motores com autotransformadorDocumento27 páginasArranque de motores com autotransformadorNininho CaladoAinda não há avaliações

- Dicas e boletins técnicos para TVs Semp ToshibaDocumento40 páginasDicas e boletins técnicos para TVs Semp Toshibaniltonces100% (1)

- PAP Rosário FinalDocumento24 páginasPAP Rosário FinalRosárioAinda não há avaliações

- Fonte para Bancada (0-25 V X 6A)Documento2 páginasFonte para Bancada (0-25 V X 6A)Tiago MizaelAinda não há avaliações

- Datasheet - RelésDocumento1 páginaDatasheet - Reléstiagod3Ainda não há avaliações

- Resistores variáveis ITELDocumento4 páginasResistores variáveis ITELAmador Ambriz ZondaAinda não há avaliações

- Cap 02 NovoDocumento158 páginasCap 02 NovoArnaldo Carmo PimentelAinda não há avaliações

- DimencionamentoDocumento21 páginasDimencionamentoSandro Muniz SouzaAinda não há avaliações

- Micro-Laboratório de EletrônicaDocumento19 páginasMicro-Laboratório de EletrônicaAugusto Cunha MortensenAinda não há avaliações

- 12-24 kV RMSYS RMU switchboardDocumento24 páginas12-24 kV RMSYS RMU switchboardÁlvaro Manterola LazcanoAinda não há avaliações

- Tiristor: dispositivo de comutaçãoDocumento8 páginasTiristor: dispositivo de comutaçãoRafaelAinda não há avaliações

- Catalogo - Dca 17 (2296)Documento63 páginasCatalogo - Dca 17 (2296)Papaleguas gamesAinda não há avaliações

- Diagrama Elétrico Limpador Automatico Do Parabrisa - 231226 - 105045Documento8 páginasDiagrama Elétrico Limpador Automatico Do Parabrisa - 231226 - 105045Alfredo PachecoAinda não há avaliações

- Ind 001-13 Proced para Operao Do Sist - Sub 1380380-0220 KVDocumento110 páginasInd 001-13 Proced para Operao Do Sist - Sub 1380380-0220 KVVitor Yuki IwanoAinda não há avaliações

- Aula 03 - Esquemas ElétricosDocumento102 páginasAula 03 - Esquemas Elétricosluan pereiraAinda não há avaliações

- Relatório - FDE - 3 FinalDocumento13 páginasRelatório - FDE - 3 Finalb0ltAinda não há avaliações

- Manual de Intruções - Bomba Centrifuga Auto-Escorvante Com Pre-FiltroDocumento10 páginasManual de Intruções - Bomba Centrifuga Auto-Escorvante Com Pre-FiltroMartoneOliveiraAinda não há avaliações