Escolar Documentos

Profissional Documentos

Cultura Documentos

N 2911 PDF

Enviado por

Danielle BarbosaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

N 2911 PDF

Enviado por

Danielle BarbosaDireitos autorais:

Formatos disponíveis

-PBLICO-

N-2911

CONTEC

05 / 2011

SC-14

Inspeo e Reparo em Revestimento

Anticorrosivo Externo de Tubos Durante a

Construo e Montagem de Dutos

Terrestres

Pintura e Revestimentos

Anticorrosivos

1a Emenda

Comisso de Normalizao

Tcnica

Esta a 1a Emenda da PETROBRAS N-2911, e se destina a modificar o seu texto na(s) parte(s)

indicada(s) a seguir:

NOTA 1 A(s) nova(s) pgina(s) com a(s) alterao(es) efetuada(s) est(o) colocada(s) na(s)

posio(es) correspondente(s).

NOTA 2 A(s) pgina(s) emendada(s), com a indicao da data da emenda, est(o) colocada(s) no

final da norma, em ordem cronolgica, e no devem ser utilizada(s).

- Seo 2: (1 Emenda)

Incluso da ABNT NBR 15877 e datar a ASTM D 4541:2009.

- Tabela 12: (1 Emenda)

Alterao da Tabela.

- Tabela 13: (1 Emenda)

Alterao da Tabela.

PROPRIEDADE DA PETROBRAS

1 pgina

-PBLICO-

N-2911

12 / 2010

Inspeo e Reparo em Revestimento

Anticorrosivo Externo de Tubos Durante a

Construo e Montagem de Dutos

Terrestres

Procedimento

Cabe CONTEC - Subcomisso Autora, a orientao quanto interpretao do

texto desta Norma. A Unidade da PETROBRAS usuria desta Norma a

responsvel pela adoo e aplicao das suas sees, subsees e

enumeraes.

CONTEC

Comisso de Normalizao

Tcnica

Requisito T cnico: Prescrio estabelecida como a mais adequada e que

deve ser utilizada estritamente em conformidade com esta Norma. Uma

eventual resoluo de no segui-la (no-conformidade com esta Norma) deve

ter fundamentos tcnico-gerenciais e deve ser aprovada e registrada pela

Unidade da PETROBRAS usuria desta Norma. caracterizada por verbos de

carter impositivo.

Prtica Rec omendada: Prescrio que pode ser utilizada nas condies

previstas por esta Norma, mas que admite (e adverte sobre) a possibilidade de

alternativa (no escrita nesta Norma) mais adequada aplicao especfica. A

alternativa adotada deve ser aprovada e registrada pela Unidade da

PETROBRAS usuria desta Norma. caracterizada por verbos de carter

no-impositivo. indicada pela expresso: [Prtica Recomendada].

SC - 14

Pintura e Revestimentos

Anticorrosivos

Cpias dos registros das no-conformidades com esta Norma, que possam

contribuir para o seu aprimoramento, devem ser enviadas para a

CONTEC - Subcomisso Autora.

As propostas para reviso desta Norma devem ser enviadas CONTEC Subcomisso Autora, indicando a sua identificao alfanumrica e reviso, a

seo, subseo e enumerao a ser revisada, a proposta de redao e a

justificativa tcnico-econmica. As propostas so apreciadas durante os

trabalhos para alterao desta Norma.

A presente Norma titularidade exclusiva da PETRLEO BRASILEIRO

S.A. - PETROBRAS, de uso interno na PETROBRAS, e qualquer

reproduo para utilizao ou divulgao externa, sem a prvia e

expressa autorizao da titular, importa em ato ilcito nos termos da

legislao pertinente, atravs da qual sero imputadas as

responsabilidades cabveis. A circulao externa ser regulada mediante

clusula prpria de Sigilo e Confidencialidade, nos termos do direito

intelectual e propriedade industrial.

Apresentao

As Normas Tcnicas PETROBRAS so elaboradas por Grupos de Trabalho

- GT (formados por Tcnicos Colaboradores especialistas da Companhia e de suas Subsidirias), so

comentadas pelas Unidades da Companhia e por suas Subsidirias, so aprovadas pelas

Subcomisses Autoras - SC (formadas por tcnicos de uma mesma especialidade, representando as

Unidades da Companhia e as Subsidirias) e homologadas pelo Ncleo Executivo (formado pelos

representantes das Unidades da Companhia e das Subsidirias). Uma Norma Tcnica PETROBRAS

est sujeita a reviso em qualquer tempo pela sua Subcomisso Autora e deve ser reanalisada a

cada 5 anos para ser revalidada, revisada ou cancelada. As Normas Tcnicas PETROBRAS so

elaboradas em conformidade com a Norma Tcnica PETROBRAS N-1. Para informaes completas

sobre as Normas Tcnicas PETROBRAS, ver Catlogo de Normas Tcnicas PETROBRAS.

.

PROPRIEDADE DA PETROBRAS

31 pginas e GT

-PBLICO-

N-2911

12 / 2010

Sumrio

1 Escopo................................................................................................................................................. 5

2 Referncias Normativas ...................................................................................................................... 5

3 Termos e Definies............................................................................................................................ 7

4 Condies Gerais ................................................................................................................................ 8

5 Inspeo .............................................................................................................................................. 9

5.1 Inspeo de Recebimento no Parque de Armazenamento da Obra ..................................... 9

5.2 Inspeo Durante a Montagem do Duto .............................................................................. 10

6 Caractersticas Tcnicas dos Materiais de Reparo........................................................................... 10

6.1 Reparos em Revestimento com PE3L ................................................................................. 10

6.1.1 Barra de Polietileno para Preenchimento (PE3L)........................................................ 10

6.1.2 Sistema em Mastique Elastomrico para Preenchimento em Conjunto com Laminado

de Polietileno (Mancho) ............................................................................................. 11

6.1.3 Mantas Termocontrteis .............................................................................................. 13

6.2 Reparos em Revestimento com PP3L ................................................................................. 13

6.2.1 Barra de Polipropileno para Preenchimento (PP3L).................................................... 13

6.2.2 Adesivo de Polipropileno para Preenchimento em Conjunto com Laminado de

Polipropileno (Mancho).............................................................................................. 13

6.2.3 Mantas Termocontrteis .............................................................................................. 15

6.3 Reparo em revestimento em FBE........................................................................................ 15

7 Recebimento, Armazenamento, Manuseio e Transporte dos Materiais de Reparo ......................... 17

7.1 Recebimento ........................................................................................................................ 17

7.2 Armazenamento ................................................................................................................... 18

7.3 Manuseio e Transporte ........................................................................................................ 18

8 Classificao dos Danos e Guia de Seleo do Reparo de Tubos Revestidos em PE3L e PP3L... 18

9 Classificao dos Danos e Guia de Seleo do Reparo Com Epxi Lquido dos Tubos Revestidos

Em FBE ............................................................................................................................................ 21

10 Aplicao dos Reparos.................................................................................................................... 22

10.1 Condies Ambientais ....................................................................................................... 22

10.2 Condies Gerais de Aplicao ......................................................................................... 22

11 Condies Especficas de Aplicao .............................................................................................. 24

11.1 Barra de Preenchimento de Polietileno ou Polipropileno .................................................. 24

2

-PBLICO-

N-2911

12 / 2010

11.2 Mastique Elastomrico de Preenchimento em Conjunto com Laminado de Polietileno

(Mancho) ......................................................................................................................... 24

11.3 Adesivo de Polipropileno para Preenchimento em Conjunto com Laminado de

Polipropileno (Mancho) .................................................................................................... 25

11.4 Manta Termocontrtil ......................................................................................................... 25

12 Inspeo e Ensaios ......................................................................................................................... 25

12.1 Medio de Espessura....................................................................................................... 25

12.2 Visual.................................................................................................................................. 25

12.3 Ensaio de Descontinuidade ............................................................................................... 26

Anexo A - Procedimento de Aplicao (PA).......................................................................................... 27

Anexo B - Qualificao .......................................................................................................................... 28

B.1 Qualificao do PA......................................................................................................................... 28

B.2 Qualificao dos Aplicadores e Inspetores do Sistema de Revestimento .................................... 29

Anexo C - Ensaio de Aderncia - Mtodo do Dinammetro - Laminado de Polietileno ou de

Polipropileno Irradiado com Adesivo (Mancho)- Ensaio na Regio de Sobreposio com o

Revestimento do Tubo ......................................................................................................... 30

Figura

Figura C.1 - Ensaio de Aderncia no Mancho - Mtodo do Dinammetro ......................................... 31

Tabelas

Tabela 1 - Propriedades da Barra de Polietileno para Preenchimento................................................. 11

Tabela 2 - Requisitos do Reparo Aplicado com Barra de Preenchimento............................................ 11

Tabela 3 - Propriedades do Mastique Elastomrico para Preenchimento............................................ 12

Tabela 4 - Propriedades do Adesivo Hot Melt do Mancho ............................................................... 12

Tabela 5 - Propriedades do Filme Externo de Polietileno Irradiado do Mancho................................. 12

Tabela 6 -

Requisitos do Reparo Aplicado com Laminado de Polietileno Irradiado Complementado

com Adesivo Hot Melt ..................................................................................................... 13

Tabela 7 - Propriedades da Barra de Polipropileno para Preenchimento ............................................ 13

Tabela 8 - Propriedades do Adesivo de Prolipopileno para Preenchimento ........................................ 14

Tabela 9 - Propriedades do Adesivo de Polipropileno .......................................................................... 14

Tabela 10 - Propriedades do Filme Externo de Polipropileno do Mancho.......................................... 15

Tabela 11 - Requisitos do Reparo Aplicado com Laminado de Polipropileno Irradiado

Complementado Com Adesivo de Polipropileno............................................................... 15

Tabela 12 - Requisitos Exigidos para Pelcula Seca ............................................................................ 16

3

-PBLICO-

N-2911

12 / 2010

Tabela 13 - Requisitos do revestimento aplicado ................................................................................. 17

Tabela 14 - Classificao dos Danos e Mtodos de Reparo para Revestimentos em PE3L e

PP3L.................................................................................................................................. 19

Tabela B.1 - Ensaios e Inspees para Qualificao dos Aplicadores e Inspetores............................ 29

-PBLICO-

N-2911

12 / 2010

1 Escopo

1.1 Esta Norma fixa as condies exigveis para a execuo de reparos durante a construo e

montagem em tubos revestidos com polietileno (PE3L) ou polipropileno (PP3L) ou epxi em p (FBE),

destinados a dutos aps a realizao das seguintes inspees de campo:

a) recebimento dos tubos no parque de armazenamento da obra;

b) construo e montagem do duto.

1.2 Os fornecedores dos materiais de reparo propostos por esta Norma devem apresentar um

Procedimento de Aplicao (Anexo A), o qual deve ser qualificado de acordo com os requisitos do

Anexo B.

1.3 Os reparos contemplados por esta Norma compreendem os seguintes materiais:

a) adesivo de polipropileno de preenchimento em conjunto com laminado de polipropileno

irradiado complementado com adesivo de polipropileno (Mancho) para PP3L;

b) barra de polietileno ou polipropileno para preenchimento;

c) epxi lquido;

d) manta termocontrtil;

e) mastique elastomrico de preenchimento em conjunto com laminado de polietileno

irradiado complementado com adesivo Hot Melt (Mancho) para PE3L.

NOTA

A ordem dos reparos indicados no indica prioridade de uso. Os mesmos encontram-se em

ordem alfabtica.

1.4 No permitido, sob qualquer hiptese, a aplicao de manta sobre manta ou o processo tipo

escama de peixe.

1.5 Tais materiais e o guia de seleo para reparo de cada um deles esto descritos nas Sees 6, 8

e 9, respectivamente, da presente Norma.

1.6 Esta Norma no aplicvel para reparo em sistema de isolamento trmico de duto.

1.7 Esta Norma se aplica a partir da data de sua edio.

1.8 Esta Norma contm Requisitos Tcnicos e Prticas Recomendadas.

2 Referncias Normativas

Os documentos relacionados a seguir so indispensveis aplicao deste documento. Para

referncias datadas, aplicam-se somente as edies citadas. Para referncias no datadas,

aplicam-se as edies mais recentes dos referidos documentos (incluindo emendas).

PETROBRAS N-2328 - Revestimento de Junta de Campo para Duto Enterrado;

ABNT NBR 10443 - Tintas e Vernizes - Determinao da Espessura da Pelcula Seca Sobre

Superfcies Rugosas;

ABNT NBR 14847 - Inspeo de Servios de Pintura em Superfcies Metlicas;

ABNT NBR 15158 - Limpeza de Superfcie de Ao por Compostos Qumicos;

ABNT NBR 15185 - Inspeo de Superfcies para Pintura Industrial;

5

-PBLICO-

N-2911

12 / 2010

ABNT NBR 15239 - Tratamento de Superfcies de Ao com Ferramentas Manuais e

Mecnicas;

ABNT NBR 15877 - Pintura Industrial - Ensaio de Aderncia por Trao;

ABNT NBR ISO 9001 - Sistema de Gesto de Qualidade - Requisitos;

ISO 8501-1 - Preparation of Steel Substrates Before Application of Paints and Related

Products-Visual Assessment of Surface Cleanliness - Part 1: Rust Grades and Preparation

of Grades of Uncoated Steel Substrates and of Steel Substrates After Overall Removal of

Previous Coatings;

ASTM B 117 - Standard Practice for Operating Salt Spray (fog) Apparatus;

ASTM D 149 - Standard Test Method for Dielectric Breakdown Voltage and Dielectric

Strength of Solid Electrical Insulating Materials at Commercial Power Frequencies;

ASTM D 257 - Standard Test Methods for DC Resistance or Conductance of Insulating

Materials;

ASTM D 570 - Standard Test Method for Water Absorption of Plastics;

ASTM D 638 - Standard Test Method for Tensile Properties of Plastics;

ASTM D 790 - Standard Test Methods for Flexural Properties of Unreinforced and

Reinforced Plastics and Electrical Insulating Materials;

ASTM D 870 - Standard Practice for Testing Water Resistance of Coatings Using Water

Immersion;

ASTM D 1000 - Standard Test Method for Pressure - Sensitive Adhesive-Coated Tapes

Used For Electrical and Electronic Applications;

ASTM D 1002 - Standard Test Method for Apparent Shear Strength of Single-Lap-Joint

Adhesively Bonded Metal Specimens by Tension Loading (Metal-to-Metal);

ASTM D 1238 - Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion

Plastometer;

ASTM D 1525 - Standard Test Method for Vicat Softening Temperature of Plastics;

ASTM D 2240 - Standard Method Test for Rubber Property Durometer Hardness;

ASTM D 2247 - Standard Practice for Testing Water Resistance of Coatings in 100%

Relative Humidity;

ASTM D 2370 - Standard Test Method for Tensile Properties of Organic Coatings;

ASTM D 2671 - Standard Test Method for Heat-Shrinkable Tubing for Electrical Use;

ASTM D 4541:2009 - Standard Test Method for Pull-off Strenght of Coatings Using Portable

Adhesion Testers;

ASTM E 28 - Standard Test Methods for Softening Point of Resins by Ring-and-Ball

Apparatus;

ASTM E 96 - Standard Test Methods for Water Vapor Transmission of Materials;

ASTM G 14 - Standard Test Method for Impact Resistance of Pipeline Coatings (Falling

Weight Test);

CAN/CSA-Z245.20: 2006 - External fusion bonded epoxy coating for steel pipe;

-PBLICO-

N-2911

12 / 2010

DIN 30672 - Wrappings of Corrosion Protection Tapes and Heat Shrinkable Material for

Pipelines for Continuous Operating Temperatures of Up to 50 C;

NACE N2/SSPC-SP10 - Joint Surface Preparation Standard Near-White Metal Blast

Cleaning;

NACE RP 0274 - High Voltage Electrical Inspection of Pipeline Coating;

NACE SP 0188 - Discontinuity (Holiday) Testing of New Protective Coatings on Conductive

Substrates;

AFNOR NF A49-711 - Steel Tubes. External Coating With Three Polypropylene Layers

Coating. Application by Extrusion;

SSPC SP 11 - Power Tool Cleaning to Bare Metal.

3 Termos e Definies

Para os efeitos deste documento aplicam-se os seguintes termos e definies.

3.1

aplicador

profissional responsvel pela aplicao de reparo

3.2

certificado de conformidade

documento expedido pelo fabricante ou aplicador, referente a cada material fornecido, onde so

relatados os ensaios requeridos nesta Norma, com os respectivos valores tpicos em conformidade

com os valores limites

3.3

certificado de qualidade

documento expedido pelo fabricante ou aplicador, referente a cada lote de material fornecido, onde

so relatados os ensaios requeridos nesta Norma, com os respectivos valores encontrados

3.4

fabricante

empresa fabricante das matrias-primas

3.5

fornecedor

empresa fornecedora do reparo

3.6

holiday detector

equipamento utilizado para detectar descontinuidades na superfcie do revestimento anticorrosivo

quando este for submetido a uma determinada diferena de potencial

-PBLICO-

N-2911

12 / 2010

3.7

laminado de polietileno irradiado com adesivo hot melt (mancho)

consiste de um laminado de polietileno irradiado e reticulado no-termocontrtil, revestido em uma

das faces com adesivo hot melt que ativado por calor

3.8

lote

quantidade tpica de produo de um determinado material ou produto, definida pelo seu fabricante,

que deve informar a metodologia utilizada para a sua definio. Essa informao deve ser enviada ao

cliente em um documento em separado, apenas uma vez, salvo se houver mudanas na sistemtica

de definio de lote ou alterao na quantidade tpica

3.9

mastique elastomrico para preenchimento

consiste de uma massa elastomrica ativada por calor

3.10

manta termocontrtil

consiste de um filme externo de polietileno reticulado por processo de irradiao eletrnica,

complementado com adesivo do tipo hot melt em uma das faces, ou um filme externo de

polipropileno por processo de irradiao eletrnica, complementado com adesivo de polipropileno.

Em ambos os casos necessrio um primer epxi anticorrosivo (fornecido pelo fabricante da

manta) e selo de fechamento ou mata-junta

3.11

revestimento anticorrosivo em epxi lquido

revestimento, aplicado por meio de pistola sem ar (air less), rolo, trincha ou esptula, constitudo por

epxi lquido sem solvente, 100 % de slidos por massa, curado com poliamina temperatura

ambiente

4 Condies Gerais

4.1 A inspeo de recebimento no parque de armazenamento da obra e durante a montagem do

duto, deve ser realizada de acordo com um Procedimento de Inspeo (PI) elaborado pela montadora

do duto para cada um desses 2 itens, conforme a Seo 5 desta Norma e previamente aprovado pela

PETROBRAS.

4.2 A aplicao do reparo deve ser realizada em conformidade com um Procedimento de Aplicao

(PA) elaborado pelo fabricante do respectivo material, conforme o Anexo A desta Norma. O PA deve

ser qualificado pela PETROBRAS, de acordo com o Anexo B desta Norma, antes do incio das

atividades de execuo dos reparos em campo. Nos casos em que o PA do fabricante j tenha sido

qualificado pela PETROBRAS (ver B.1.6), o nmero de PA deve ser informado na fase de

apresentao das propostas tcnicas.

4.3 A PETROBRAS pode realizar ensaios de campo em dutos j em operao cujos reparos no

revestimento sejam os relacionados no PA, visando aferir a qualidade do seu desempenho. Pode ser

exigida nova qualificao caso os ensaios prescritos no PA utilizado apresentem falhas.

4.4 Antes do incio das atividades de execuo dos reparos em campo, os aplicadores da montadora

do duto devem ser avaliados pela PETROBRAS, de acordo com o exposto em B.2.

-PBLICO-

N-2911

12 / 2010

4.5 A qualificao do PA e os ensaios citados em 4.2 e 4.4 devem ser realizados, respectivamente,

pelo fornecedor do material de reparo e pelo aplicador de reparo da montadora do duto, s expensas

de cada um e com acompanhamento de tcnicos da PETROBRAS ou profissionais por ela

designados.

5 Inspeo

5.1 Inspeo de Recebimento no Parque de Armazenamento da Obra

5.1.1 Deve ser verificado se o revestimento est de acordo com os documentos de compra e

especificao de projeto, anotando-se a identificao dos tubos, de forma a permitir sua

rastreabilidade at o certificado de qualidade do material.

5.1.2 O revestimento deve ser inspecionado conforme 5.1.4 desta Norma, logo aps o seu

recebimento, observando-se o seguinte:

a) os aparelhos e instrumentos utilizados nos ensaios devem ser devidamente identificados

e ajustados sua sensibilidade;

b) todos os defeitos ou danos detectados devem ser assinalados, na superfcie do

revestimento, atravs de marcas de tinta, giz de cera ou similar;

c) os tubos a serem inspecionados devem ser apoiados em suportes apropriados, de

maneira tal que permitam o acesso a 100 % da sua superfcie. Se possvel, a rea

destinada inspeo deve ser coberta;

d) os resultados da inspeo devem ser apresentados atravs de planilhas previamente

elaboradas.

5.1.3 Os danos encontrados devem ser enquadrados conforme as Sees 8 ou 9 e os respectivos

reparos executados de acordo com as orientaes da presente Norma.

5.1.4 A inspeo deve constar dos seguintes itens:

a) inspeo visual do revestimento:

deve ser feita em toda a superfcie de todos os tubos revestidos;

cor e aparncia no uniformes, bolhas, entalhes, rasgos, trincas, fendas, furos,

cortes, arrancamentos, descolamentos ou qualquer indicao de deteriorao no

so aceitveis;

dano e/ou incio do processo de corroso na regio dos colarinhos;

defeitos superficiais, tais como rugas e protuberncias devem ser corrigidos;

b) ensaio de descontinuidade do revestimento:

a inspeo de descontinuidade deve ser feita em toda a superfcie de todos os tubos;

cada tubo deve ser inspecionado utilizando-se equipamento (holiday detector) de

corrente pulsante, via seca, conforme prtica recomendada NACE RP 0274 ao longo

de toda a extenso do tubo. A voltagem de teste deve ser de 12kV por milmetro de

espessura total de revestimento, limitada a 25 kV (no caso dos tubos revestidos em

FBE, o aparelho deve ser de corrente contnua, de onda completa retificada, via seca

e a voltagem de 3 kV a 3,5 kV). O aparelho deve ser ajustado sua sensibilidade

pelo menos uma vez a cada 8 horas de trabalho, conforme Seo 8 da referida

Norma;

o eletrodo de contato deve ser de borracha condutiva ou mola de espiras de arame

quadrado, devendo o mesmo ser deslocado sobre o tubo a uma velocidade mxima

de 18 m/min.

5.1.5 Caso os tubos revestidos fiquem estocados sob a ao das intempries por mais de 12 meses,

devem ser realizados os ensaios de inspeo visual, impacto e ndice de fluidez; o ensaio de ndice

de fluidez no se aplica aos tubos revestidos em FBE.

9

-PBLICO-

N-2911

12 / 2010

5.1.6 Os ensaios de impacto e ndice de fluidez devem ser executados como descrito a seguir:

a) ensaio de Impacto:

deve ser realizado em 1 tubo de cada pilha a cada 100. Em quantidades menores

que 100 tubos, pelo menos 1 tubo deve ser ensaiado;

selecionar o tubo que estiver mais tempo exposto ao sol;

realizar o ensaio de impacto no lado do tubo que ficou exposto ao sol;

os ensaios devem ser executados em 3 pontos do tubo, distanciados um do outro no

mnimo 30 mm;

a energia empregada para os testes de impacto so de 7J por milmetro de

espessura para o PE3L e 10 J por milmetro de espessura para o PP3L. Para o FBE

a energia total aplicada de 1,5J;

aps o ensaio de impacto, o revestimento deve ser submetido ao ensaio de

descontinuidade de acordo com 5.1.4 b) para revestimentos em PE3L e PP3L. Para

revestimentos em FBE a voltagem empregada no ensaio deve ser de 2,5 kV 0,2 kV.

no deve haver ocorrncia de furo no revestimento;

os pontos de impacto de tubos no rejeitados revestidos em PE3L e PP3L devem ser

reparados de acordo com a Tabela 14 e conforme Seo 12; para os tubos revestidos

em FBE seguir o prescrito nas Sees 9 e 12.

b) ensaio de ndice de fluidez:

deve ser realizado em 1 tubo de cada pilha a cada 100. Em quantidades menores

que 100 tubos, pelo menos 1 tubo deve ser ensaiado;

selecionar o tubo que estiver mais tempo exposto ao sol;

retirar as amostras do polietileno ou polipropileno do lado que ficou exposto ao sol e

do lado diametralmente oposto;

as amostras devem ter a maior espessura possvel da camada de polietileno ou

polipropileno, tomando-se cuidado para no atingir a camada de adesivo;

determinar o ndice de fluidez conforme a ASTM D 1238 (190 C / 2,16 kg para o

polietileno e 230 C / 2,16 kg para o polipropileno);

a diferena dos ndices de fluidez do lado exposto e do lado no exposto ao sol no

pode ser maior que 25 %;

se houver falha, o tubo deve ser rejeitado e um procedimento de verificao deve ser

iniciado com o objetivo de delimitar a irregularidade;

no havendo rejeio, todas as reas danificadas pelos ensaios devem ser reparadas

de acordo com o prescrito na Seo 8.

5.2 Inspeo Durante a Montagem do Duto

5.2.1 Deve ser realizada em todos os tubos, imediatamente antes do lanamento do duto na vala.

5.2.2 Deve atender o exposto em 5.1, ressalvando-se que s h necessidade de realizar-se a

inspeo visual e o ensaio de descontinuidade do revestimento.

6 Caractersticas Tcnicas dos Materiais de Reparo

6.1 Reparos em Revestimento com PE3L

6.1.1 Barra de Polietileno para Preenchimento (PE3L)

6.1.1.1 Consiste de um basto de adesivo base de polietileno que ativado por calor.

recomendado para pequenos reparos no revestimento, conforme descrito na Tabela 14.

10

-PBLICO-

N-2911

12 / 2010

6.1.1.2 A barra de polietileno para preenchimento para temperatura de projeto at 80 C deve

atender aos requisitos das Tabelas 1 e 2.

Tabela 1 - Propriedades da Barra de Polietileno para Preenchimento

Propriedades

Resistncia ao cisalhamento (23 C 2 C)

(ver Nota 2)

Rigidez dieltrica (23 C 2 C)

Resistncia trao (23 C 2 C)

Alongamento na ruptura (23 C 2 C)

Ponto de amolecimento ( ver Nota 2)

Unidades

Valores limites

Mtodos de ensaio

N/cm2

mn. 235

ASTM D 1002

kV/mm

MPa

%

C

Shore D

mn. 10

mn. 5

mn. 350

mn. 100

mn. 30

ASTM D 149

ASTM D 638

ASTM D 638

ASTM E 28

ASTM D 2240

Dureza (23 C 2 C)

Dimenses:

- Comprimento (ver Notas 1 e 2)

mm

ASTM D 1000

- Dimetro (ver Notas 1 e 2)

mm

ASTM D 1000

NOTA 1 Conforme padro do fabricante do material.

NOTA 2 A ser informado, pelo fabricante, no Certificado de Qualidade do material.

Tabela 2 - Requisitos do Reparo Aplicado com Barra de Preenchimento

Propriedades

Visual

Descontinuidade do reparo

Unidades

kV

Valores limites

passa / no

passa

12 KV/mm

limitado a 25 KV

Mtodos de ensaio

(ver Nota 1)

NACE RP 0274

Resistncia ao impacto (23 C a 30 C) (ver

J

mn. 15

ASTM G14

Nota 2)

NOTA 1 Deve apresentar superfcie uniforme, sem fissuras e perfuraes.

NOTA 2 Devem ser executados, no mnimo, 2 pontos de impacto, distanciados 30 mm entre si.

6.1.2 Sistema em Mas tique Elastomrico para Preenchimento em Conju nto com L aminado de

Polietileno (Mancho)

6.1.2.1 O revestimento constitudo pela aplicao de mastique elastomrico para preenchimento

em conjunto com laminado de polietileno irradiado complementado com adesivo hot melt

(mancho).

6.1.2.2 recomendado para preenchimento de espaos e recomposio de espessuras, sendo

utilizado em conjunto com mancho conforme descrito na Tabela 14.

6.1.2.3 Mastique elastomrico para preenchimento em conjunto com laminado de polietileno

(mancho) deve ser utilizado em dutos revestidos em polietileno tripla camada para temperatura

mxima de 80 C. Devem atender s Tabelas 3 a 6.

6.1.2.4 A espessura total do laminado de polietileno deve ser de, no mnimo, 1 mm.

11

-PBLICO-

N-2911

12 / 2010

Tabela 3 - Propriedades do Mastique Elastomrico para Preenchimento

Propriedades

Absoro de gua (23 C 2 C)

Unidades Valores limites

%

mx. 1,00

C

mn. 100

Mtodos de ensaio

ASTM D 570

ASTM E 28

Ponto de amolecimento (ver Nota 2)

Tenso de cisalhamento (23 C 2 C) (ver

MPa

mn. 0,01

ASTM D 1002

Nota 3)

Comprimento (ver Notas 1e 2)

mm

ASTM D 1000

Largura ( ver Notas 1 e 2)

mm

ASTM D 1000

Espessura ( ver Notas 1 e 2)

mm

ASTM D 1000

NOTA 1 Conforme informado pelo fabricante do material.

NOTA 2 A ser informado, pelo fabricante, no Certificado de Qualidade do material.

NOTA 3 A espessura da chapa de ensaio deve ser de 0,045 polegadas.

Tabela 4 - Propriedades do Adesivo Hot Melt do Mancho

Propriedades

Ponto de amolecimento

Unidades Valores limites

o

C

mn. 100

MPa

mn. 1,00

Resistncia ao cisalhamento (23 VC 2 C)

%

Absoro de gua

mx. 0,30

Mtodos de ensaio

ASTM E 28

ASTM D 1002

ASTM D 570

Tabela 5 - Propriedades do Filme Externo de Polietileno Irradiado do Mancho

Propriedades

Alongamento na ruptura (23 C 2 C) (ver

Nota 2)

Tenso de trao (23 C 2 C) (ver Nota

2)

Dureza (23 C 2 C)

Resistncia volumtrica (23 C 2 C)

Rigidez dieltrica - crescimento da

voltagem (23 C 2 C) a 500 V/s

Unidades

Valores limites

Mtodos de ensaio

mn. 350

ASTM D 638

MPa

mn. 15

ASTM D 638

Shore D

.cm

mn. 40

mn. 1012

ASTM D 2240

ASTM D 257

kV/mm

mn. 12

ASTM D 149

(1)

ASTM D 2671

Procedimento C

Choque trmico (4 horas a 225 C)

Envelhecimento trmico 168 horas a 150 C

2 C, seguido de:

- Tenso de trao

MPa

mn. 14

ASTM D 638

- Alongamento na ruptura

%

mn. 300

ASTM D 638

NOTA 1 Sem trinca ou craqueamento.

NOTA 2 A ser informado, pelo fabricante, no Certificado de Qualidade do material.

12

-PBLICO-

N-2911

12 / 2010

Tabela 6 - Requisitos do Reparo Aplicado com Lam

Complementado com Adesivo Hot Melt

Propriedades

Unidades

Visual

Descontinuidade do reparo

kV

inado de Polietileno Irradiado

Valores limites

passa / no

passa

12 kV/mm

limitado a 25 kV

mn. 80

Mtodos de ensaio

(ver Nota 1)

NACE RP 0274

Aderncia (23 C a 33 C)

mm/min

Anexo C

Resistncia ao Impacto (23 C a 33 C) (ver

J

mn. 4

ASTM G14

Nota 2)

NOTA 1 Deve apresentar superfcie uniforme, sem fissuras e perfuraes.

NOTA 2 Devem ser executados, no mnimo, 2 pontos de impacto, distanciados 30 mm entre si.

6.1.3 Mantas Termocontrteis

Deve ser seguida a PETROBRAS N-2328.

6.2 Reparos em Revestimento com PP3L

6.2.1 Barra de Polipropileno para Preenchimento (PP3L)

6.2.1.1 Consiste de um basto de adesivo base de polipropileno que ativado por calor.

recomendado para pequenos reparos no revestimento, conforme descrito na Tabela 14.

6.2.1.2 A barra de preenchimento, para temperatura de projeto at 110 C deve atender aos

requisitos das Tabelas 2 e 7.

Tabela 7 - Propriedades da Barra de Polipropileno para Preenchimento

Propriedades

Unidades Valores limites Mtodos de ensaio

Resistncia ao cisalhamento (23 C 2 C)

mn. 240

DIN 30672

N/cm2

(ver Nota 2)

kV/mm

mn. 10

ASTM D 149

Rigidez dieltrica (23 C 2 C)

MPa

mn. 8

ASTM D 638

Resistncia trao (23 C 2 C)

%

mn. 350

ASTM D 638

Alongamento na ruptura (23 C 2 C)

Ponto de amolecimento (ver Nota 2)

C

mn. 135

ASTM E 28

Shore

D

mn.

40

ASTM

D 2240

Dureza (23 C 2 C)

Dimenses:

- Comprimento (ver Notas 1 e 2)

mm

ASTM D 1000

- Dimetro (ver Notas 1 e 2)

mm

ASTM D 1000

NOTA 1 Conforme padro do fabricante do material.

NOTA 2 Deve ser informado, pelo fabricante, no Certificado de Qualidade do Material.

6.2.2 Adesivo de Polipropileno pa

Polipropileno (Mancho)

ra Preen chimento em Conjun to com Lam

inado de

6.2.2.1 O revestimento constitudo pela aplicao de adesivo de polipropileno para preenchimento

em conjunto com laminado de polipropileno irradiado complementado com adesivo de polipropileno.

13

-PBLICO-

N-2911

12 / 2010

6.2.2.2 utilizado para preenchimento de espaos e recomposio de espessuras em conjunto com

mancho conforme descrito na Tabela 14

6.2.2.3 Adesivo de polipropileno para preenchimento em conjunto com laminado de PP3L (Mancho)

deve ser utilizado em dutos revestidos em polipropileno tripla camada, para temperatura mxima de

110 C. Devem atender aos requisitos das Tabelas 8 a 11.

6.2.2.4 A espessura total do laminado de polipropileno deve ser de, no mnimo, 2 mm.

Tabela 8 - Propriedades do Adesivo de Polipropileno para Preenchimento

Propriedades

Unidades Valores limites Mtodos de ensaio

Resistncia ao cisalhamento a 23 C

mn. 200

(1cm/mm) (ver Nota)

ASTM D 1002

N/cm2

Resistncia ao cisalhamento a 120 C

mn. 17

(1 cm/mm)

Ponto de amolecimento (anel e bola) (ver

o

C

mn. 140

ASTM E 28

Nota)

NOTA A ser informado, pelo fabricante, no Certificado de Qualidade do Material.

Tabela 9 - Propriedades do Adesivo de Polipropileno

Propriedades

Unidades Valores limites Mtodos de ensaio

Resistncia ao cisalhamento a 23 C

mn. 450

(1cm/mm) (ver Nota)

ASTM D 1002

N/cm2

Resistncia ao cisalhamento a 120 C

mn. 60

(1cm/mm)

Ponto de amolecimento (anel e bola) (ver

o

C

mn. 140

ASTM E 28

Nota 1)

NOTA A ser informado, pelo fabricante, no Certificado de Qualidade do Material.

14

-PBLICO-

N-2911

12 / 2010

Tabela 10 - Propriedades do Filme Externo de Polipropileno do Mancho

Propriedades

Unidades Valores limites Mtodos de ensaio

Resistncia trao a 23 C (ver Nota 1)

MPa

mn. 20

ASTM D 638

Alongamento na ruptura a 23 C (ver

%

mn. 350

ASTM D 638

Nota 1)

Rigidez dieltrica a 23 C

V/mm

mn. 12,000

ASTM D 149

Resistividade volumtrica a 23 C

min. 1016

ASTM D 257

.cm

Alongamento a 23 C aps envelhecimento

%

mn. 220

ASTM D 638

por calor (150 C / 7 dias)

Absoro de gua (23 C / 24 horas)

%

mx. 0,4

ASTM D 570

Transmisso de vapor (38 C / 90 % UR)

g/h/m

mx. 0,052

ASTM E 96

ASTM D 2671

Flexibilidade baixa temperatura (Mandril

o

C

mx. - 20

Procedimento C

de 1)

Mdulo de elasticidade em flexo

MPa

mn. 750

ASTM D 790

Dureza

Shore D

mn. 63

ASTM D 2240

Envelhecimento ao calor (flexibilidade sem

passa /

passa

AFNOR NF A49-711

fissuras, 2 000 horas / 150 C)

no passa

Envelhecimento ao calor (variao do

%

mx. 35

ASTM D 638

alongamento) 168 horas a 150 C

Ponto de amolecimento (VICAT)

C

mn. 129

ASTM D 1525

NOTA 1 A ser informado, pelo fabricante, no Certificado de Qualidade do Material.

NOTA 2 Ensaios realizados no filme com adesivo incorporado.

Tabela 11 - Requisitos do Reparo Aplicado com Laminado de Polipropileno Irradiado

Complementado Com Adesivo de Polipropileno

Propriedades

Unidades

Visual

Descontinuidade do reparo

kV

Valores limites

passa / no

passa

12 kV/mm

limitado a 25 kV

mn. 80

Mtodos de ensaio

(ver Nota 1)

NACE RP 0274

Aderncia (23 C a 33 C)

mm/min

Anexo C

Resistncia ao Impacto (23 C a 33 C) (ver

J

mn. 4

ASTM G14

Nota 2)

NOTA 1 Deve apresentar superfcie uniforme, sem fissuras e perfuraes.

NOTA 2 Devem ser executados, no mnimo, 2 pontos de impacto, distanciados 30 mm entre si.

6.2.3 Mantas Termocontrteis

Deve ser seguida a PETROBRAS N-2328.

NOTA

Para tubos revestidos em PP3L devem ser utilizadas mantas de PP.

6.3 Reparo em revestimento em FBE

6.3.1 Deve ser utilizado o epxi lquido, aplicado em campo na regio dos reparos e atender aos

requisitos das Tabelas 12 e 13.

6.3.1.1 O produto deve ser aplicado por processo de pintura especfico, no substrato temperatura

ambiente.

15

-PBLICO-

N-2911

12 / 2010

6.3.1.2 A espessura exigida da pelcula seca do revestimento de 450150

50 m.

6.3.2 Caractersticas da Pelcula Seca

Os ensaios a serem executados para avaliao do desempenho da pelcula seca so os constantes

na Tabela 12.

Tabela 12 - Requisitos Exigidos para Pelcula Seca

Propriedades

Aderncia trao (ver Nota 1)

Unidades

Valores limites

MPa

mn.12

Mtodos de ensaio

ABNT NBR

15877:2010, Anexo 2

ou ASTM D

4541:2009, Mtodo D

- Equipamento Tipo

IV

Resistncia nvoa salina a 35 C (ver

h

2 000

ASTM B 117

Notas 2 e 3)

Resistncia a 100 % de umidade relativa a

h

2 000

ASTM D 2247

40C (ver nota 3)

Resistncia imerso em gua destilada a

h

2 000

ASTM D 870

40 C (ver Nota 3)

Descolamento catdico (28 dias) a -1,5 V a

CAN/CSA

mm

mx. 10

23 C (ver Nota 4)

Z245.20:2006

Absoro de gua (24 horas)

%

mx. 0.1

ASTM D 570

Tenso de Trao

MPa

mn. 42

ASTM D 2370

Alongamento

%

mn. 9,0

ASTM D 2370

Rigidez dieltrica

kV/mm

16

ASTM D 149

NOTA 1 Aps o ensaio de aderncia, a natureza da falha no pode ser dos tipos: adesiva entre o

substrato e o revestimento (AB), ou coesiva na camada de tinta para valores de tenso

de ruptura inferiores a 12 MPa. No entanto, aceitvel a ocorrncia de falha do tipo

coesiva na camada de tinta, se o valor da tenso de ruptura for igual ou superior a

12 MPa.

NOTA 2 Para os ensaios de resistncia nvoa salina os corpos-de-prova devem sofrer uma

inciso de 7 cm de comprimento por 1 mm de largura paralela sua maior dimenso e a

50 mm a partir da borda superior da chapa. Decorridas 2 000 horas de ensaio, o avano

da corroso a partir da inciso deve ser, no mximo, de 3 mm.

NOTA 3 Ao final dos ensaios de resistncia nevoa salina, resistncia a 100 % de umidade

relativa e resistncia imerso em gua destilada a 40 C no devem ser observadas

anomalias tais como bolhas, fissuras ou pontos de corroso.

NOTA 4 O revestimento no deve apresentar trincas, descolamento ou descontinuidade quando

ensaiado de acordo com a Seo 8, porm com diferena de potencial de 2,5 kV

0,2 kV.

16

-PBLICO-

N-2911

12 / 2010

Tabela 13 - Requisitos do revestimento aplicado

Propriedades

Dureza, aps 1 segundo de teste

Aderncia

Sobre o ao

Aderncia

Sobre o FBE

Impacto

a 0 C

Impacto

a 25 C

Descolamento catdico 28 dias @ 23

2 C @ - 1,5 V

Unidades Valores limites

Shore D

mn. 75

MPa

mn. 12

MPa

mn. 12

J

J

mn. 1,5

mn. 1,5

mm

mx. 10,0

Mtodos de ensaio

ASTM D 2240

ABNT NBR

15877:2010, Anexo 2

ou ASTM D

4541:2009, Mtodo D Equipamento Tipo IV

CAN/CSA Z245.20:2006

Seo 10.12

CAN/CSA Z245.20:2006

Seo 10.8

Graus, 1

mx.1

CAN/CSA Z245.20:2006

at 5

Resistividade eltrica volumtrica

cm

min. 1014

ASTM D 257

NOTA Deve ser verificada a resistncia qumica do revestimento aos agentes qumicos que

entram em contato com o revestimento durante a operao do duto.

Imerso em gua quente por 28 dias

7 Recebimento, Armazenamento, Manuseio e Transporte dos Materiais de Reparo

7.1 Recebimento

7.1.1 Os materiais constituintes do sistema de reparo devem ser inspecionados quando do seu

recebimento, incluindo-se a verificao da integridade das suas embalagens e acondicionamentos.

Devem estar de acordo com os documentos de compra, especificaes de projeto e em condies

normais para aplicao.

7.1.2 Cada lote deve estar perfeitamente caracterizado, em condies normais para aplicao e

acompanhado do certificado de qualidade e suas embalagens devem conter, no mnimo, as seguintes

informaes:

a)

b)

c)

d)

e)

f)

tipo do produto;

norma de referncia;

nome e marca do produto;

caractersticas tcnicas e dimensionais do produto;

nmero ou sinal identificador do lote de fabricao;

data de validade de utilizao do produto.

7.1.3 A inspeo de recebimento deve incluir, no mnimo:

a) verificao se os materiais a serem utilizados foram produzidos por fabricantes

pertencentes ao cadastro da PETROBRAS e esto acompanhados dos respectivos

certificados de conformidade de acordo com esta Norma;

b) verificao dos Certificados de Qualidade, os quais devem atestar conformidade com os

requisitos das Tabelas 1 a 13. Os requisitos so os assinalados pelas Notas a ser

informado pelo fabricante no certificado de qualidade do material nas respectivas

Tabelas;

c) verificao dos prazos de validade dos componentes dos revestimentos anticorrosivos e

a integridade das embalagens;

d) verificao de presena de umidade no interior das embalagens; caso ocorra, estas

devem ser segregadas e o fabricante deve ser consultado sobre a possibilidade de perda

das propriedades dos materiais e quais providncias devem ser tomadas.

17

-PBLICO-

N-2911

12 / 2010

7.2 Armazenamento

7.2.1 Todos os materiais necessrios ao revestimento devem ser armazenados em local coberto e

ventilado onde a temperatura ambiente no ultrapasse 45 C, afastados em, no mnimo, 10 cm do

solo, de maneira a evitar danos, longe de eventuais fontes de calor e em suas embalagens originais.

7.2.2 Todos os materiais devem ser armazenados de forma que possam ser utilizados,

primeiramente, aqueles com data de fabricao mais antiga, desde que estejam dentro do prazo de

validade.

7.2.3 As condies de armazenamento devem obedecer s instrues do fabricante do material.

7.3 Manuseio e Transporte

7.3.1 Todos os materiais necessrios ao revestimento devem ser manipulados e transportados de

maneira a evitar danos em suas embalagens.

7.3.2 Durante o transporte, as embalagens com os componentes dos revestimentos anticorrosivos

no devem ser deixadas sujeitas s intempries.

8 Classificao dos Danos e Guia de Sel eo do Reparo de T ubos Reve stidos em

PE3L e PP3L

8.1 A classificao dos danos e o mtodo de reparo para cada tipo esto descritos na Tabela 14.

18

-PBLICO-

N-2911

12 / 2010

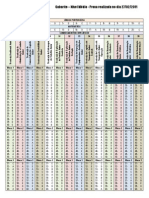

Tabela 14 - Classificao dos Da nos e Mtodos de R eparo para Revestimentos em

PE3L e PP3L

Revestimento do tubo

Capa de

Primer

polietileno ou Adesivo

(FBE)

polipropileno

espessura

no

no

remanescente

atinge

atinge

75 %

Tipo

Dimenses

dos danos

A 100 cm2

II

qualquer

espessura

comprimento

remanescente

com largura

25% e <75%

15 mm

III

IV

A 100 cm2

c 50 cm

l 1/4 P

A 25 cm2

c 50 cm

l 1/4 P

espessura

remanescente

25% e <

75%

atinge

no

atinge

atinge /

no

atinge

no

atinge

no

atinge

de reparo

Ensaio de

descontinuidade

no

atinge

no requer reparo

no detectadas

descontinuidades

no

atinge

barra de polietileno

ou polipropileno de

preenchimento

no detectadas

descontinuidades

Ao Mtodo

no

atinge

1 camada: adesivo

(polipropileno) ou

mastique

(polietileno) de

preenchimento

no detectadas

descontinuidades

2 camada:

mancho

atinge

atinge

atinge

1 camada: adesivo

(polipropileno) ou

mastique

(polietileno) de

preenchimento

2 camada:

mancho

detectadas

descontinuidades

1 camada: primer

25 cm2 < A <

100 cm2

c 50 cm

l 1/4 P

VI.a

atinge

atinge

atinge

atinge

atinge

atinge /

no

atinge

no

atinge

no

atinge

A > 100 cm2

e/ou c > 50

e/ou l >

1/4 P

VI.b

(ver

Nota1)

2 camada: adesivo

(polipropileno) ou

mastique

(polietileno) de

preenchimento

3 camada:

mancho

1 camada: adesivo

(polipropileno) ou

mastique

(polietileno) de

preenchimento

2 camada:

manta

termocontrtil com

adesivo Hot Melt

ou de polipropileno

detectadas

descontinuidades

no detectadas

descontinuidades

1 camada: primer

Atinge

atinge

atinge

atinge

2 camada:

manta

termocontrtil com

adesivo Hot Melt

ou de polipropileno

19

detectadas

descontinuidades

-PBLICO-

N-2911

12 / 2010

Tabela 14 - Classificao dos Da nos e Mtodos de Reparo para

PE3L e PP3L (Continua)

Tipo

Dimenses

dos danos

Revestimento do tubo

Capa de PE

Primer

Adesivo

ou PP

(FBE)

Ao Mtodo

Revestimentos em

de reparo

Ensaio de

descontinuidade

NOTA 1 Na execuo dos reparos dos Tipos II, III e VI. a, deve ser observado o que segue:

a) deve ser lixada a superfcie a ser reparada, utilizando lixadeira eltrica rotativa ou lixamento manual

cruzado, com lixa de granulometria mxima 36, a fim de se obter um perfil de ancoragem uniforme

e rugoso;

b) antes da aplicao do material de reparo, a rea deve ser limpa com auxlio de ar comprimido seco,

panos ou pincis secos e isentos de contaminantes, eliminando-se, assim, todos os resduos

remanescentes;

c) em seguida, executar o reparo, conforme Seo 10.

NOTA 2 Na execuo de reparo do Tipo IV, V e VI.b, deve ser observado o que segue:

a) remover o revestimento solto e o adesivo das reas danificadas;

b) efetuar o tratamento da superfcie metlica com jato abrasivo de acordo com a NACE

N 2/SSPC-SP 10, at o grau de acabamento Sa 2 1/2 da ISO 8501-1. Alternativamente, na

impossibilidade do uso do jato abrasivo, e desde que aprovado pela PETROBRAS, deve ser

utilizado tratamento mecnico com ferramenta rotativa de acordo com a SSPC SP 11.

c) a regio a ser reparada deve ser limpa com auxlio de ar comprimido seco, pano ou pincel secos e

isentos de contaminantes, eliminando-se assim todos os resduos remanescentes (revestimento

solto, poeira e outros contaminantes);

d) em seguida executar o reparo, conforme Seo 10.

NOTA 3 Caso alguma das dimenses da rea danificada seja menor que 20 cm, aps aplicao do primer,

preencher a rea com adesivo de preenchimento para que a manta se acomode perfeitamente

superfcie.

Onde:

A

c

l

P

a rea;

o comprimento do dano;

a largura do dano;

o permetro do tubo ( D, onde D o dimetro externo do tubo).

8.2 A sobreposio mnima do material de reparo sobre o revestimento original do tubo deve ser de

100 mm. O revestimento original do tubo deve ser submetido a um lixamento com lixa de

granulometria mxima de 36 na rea de sobreposio em uma faixa entre 120 mm e 150 mm ao

redor da rea de reparo.

8.3 Toda rea reparada deve ser submetida ao ensaio de descontinuidade do revestimento, de

acordo com 12.3.

8.4 Durante a inspeo dos dutos a rea defeituosa deve ser demarcada com tinta, giz de cera ou

similar, facilitando com isso a localizao das reas com defeito.

8.5 O nmero mximo de reparos permitido deve atender aos seguintes critrios:

a)

b)

c)

d)

e)

dano tipo II 10 reparos;

dano tipo III 5 reparos;

dano tipo IV 5 reparos;

dano tipo VI.a 1 reparo;

dano tipo VI.b 1 reparo.

20

-PBLICO-

N-2911

12 / 2010

9 Classificao dos Danos e Guia de Seleo do Reparo Com Epxi Lquido dos

Tubos Revestidos Em FBE

9.1 Aps a inspeo, a rea danificada deve ser demarcada com tinta, giz, giz de cera ou similar,

facilitando a localizao das reas a serem reparadas.

9.1.1 Os danos sujeitos a reparo classificam-se em 2 tipos:

a) dano Tipo I: dano pontual detectado no ensaio de descontinuidade ou com rea inferior

ou igual a 1 mm2 ;

b) dano Tipo II: dano no pontual inferior a 100 cm2, sendo que o maior comprimento no

pode ultrapassar 3 cm.

9.1.2 Tubos com mais de 3 danos do Tipo II ou com rea superior a 100 cm2 devem ser rejeitados.

9.1.3 O material de reparo a ser utilizado deve ser do tipo epxi lquido de 2 componentes (sem

solvente) e ser compatvel com o epxi em p utilizado no revestimento do tubo, ou bastes

termoplsticos.

9.1.4 O preparo do material de reparo deve seguir as instrues estabelecidas no boletim tcnico do

produto a ser utilizado.

9.1.5 Logo aps a mistura dos 2 componentes, o produto deve ser aplicado sobre a rea a ser

reparada com auxlio de uma esptula, preenchendo desta maneira toda a regio previamente

preparada.

9.1.6 A espessura dos reparos deve ser no mximo 50 % maior que a espessura nominal do

revestimento original do tubo.

9.1.7 Toda rea reparada, aps a cura do material, deve ser inspecionada atravs do "holiday

detector", de acordo com 12.3.

9.2 Reparo em Danos Tipo I

O preparo de superfcie deve ser conforme a seguir discriminado:

a) o revestimento danificado deve ser removido por intermdio de instrumentos

pontiagudos (faca, canivete ou estilete) ou de lima bastarda, at que se atinja o substrato

metlico, resultando em uma rea escareada;

b) aps a remoo do revestimento danificado, a regio a ser reparada deve ser limpa com

auxlio de pano ou pincel secos e isentos de contaminantes, eliminando-se, assim, todos

os resduos remanescentes (revestimento, poeira e outros) e deve estar isenta de

umidade;

c) se o substrato apresentar indcios de oxidao deve-se utilizar uma lixa de granulometria

80 ou lima bastarda para remoo total destes indcios e, em seguida, utilizar pano ou

pincel limpos e secos para limpeza da rea a ser reparada.

9.3 Reparo em Danos Tipo II

9.3.1 Remover todo o revestimento danificado por intermdio de lima bastarda at se atingir o

substrato, eliminando inclusive indcios de oxidao que possam existir.

21

-PBLICO-

N-2911

12 / 2010

9.3.2 Aps a remoo do revestimento danificado, uma faixa com largura mnima de 10 mm

circundando a rea a ser reparada deve ser escareada para que haja sobreposio do material de

reparo sobre o revestimento original.

9.3.3 Em seguida deve-se lixar a superfcie da regio limada, utilizando lixa de granulometria 80 na

rea de sobreposio em uma faixa entre 120 mm e 150 mm ao redor da rea de reparo a fim de

permitir a ancoragem do reparo a ser aplicado.

9.3.4 A rea a ser reparada deve ser delimitada pela aplicao de fita adesiva sobre a regio no

danificada.

9.3.5 Antes da aplicao do material de reparo, a rea deve ser limpa com auxlio de pano ou pincel

secos e isentos de contaminantes, eliminando-se assim todos os resduos remanescentes e deve

estar isenta de umidade.

10 Aplicao dos Reparos

10.1 Condies Ambientais

10.1.1 No incio de cada jornada de trabalho ou quando ocorrerem alteraes das condies

meteorolgicas devem ser medidas a temperatura ambiente, a temperatura do duto e a umidade

relativa do ar.

10.1.2 Em locais desabrigados, a aplicao no deve ser feita em dias chuvosos ou com expectativa

de chuva, caso no seja possvel instalao de cobertura adequada.

10.1.3 A temperatura ambiente, durante a aplicao do revestimento anticorrosivo, deve estar

situada entre 10 C e 50 C.

10.1.4 A temperatura do duto onde vai ser aplicado o revestimento anticorrosivo deve ser igual ou

superior temperatura correspondente ao ponto de orvalho acrescida de 3 C e, no mximo, igual a

50 C.

10.1.5 A umidade relativa do ar, quando da aplicao do revestimento anticorrosivo, no deve

exceder a 85 %.

10.1.6 Admite-se que a aplicao do revestimento anticorrosivo possa ser feita com umidade relativa

do ar entre 85 % e 95 %, desde que seja satisfeita uma das seguintes condies: [Prtica

Recomendada]

a) temperatura da superfcie do duto esteja 3 C acima do ponto de orvalho;

b) que os dutos sejam pr-aquecidos entre 45 C e 50 C.

10.2 Condies Gerais de Aplicao

10.2.1 A aplicao do revestimento deve ser feita com base em um procedimento de aplicao

(Anexo A).

22

-PBLICO-

N-2911

12 / 2010

10.2.2 Toda a pintura, verniz, revestimento velho, produtos de corroso, leo, graxa, poeira e

quaisquer materiais estranhos existentes na superfcie do duto devem ser inspecionados segundo as

ABNT NBR 14847 e ABNT NBR 15185 e removidos de acordo com as ABNT NBR 15158 e

ABNT NBR 15239.

10.2.3 Devem ser utilizados solventes recomendados pelo fornecedor do reparo a ser aplicado.

10.2.4 A extremidade do revestimento original deve ser chanfrada com ngulo inferior a 30 em

relao superfcie do duto.

10.2.5 A aplicao do reparo deve ser feita na mesma jornada de trabalho em que foi realizado o

tratamento da superfcie. Se, quando da aplicao do reparo, a superfcie j apresentar vestgios de

corroso, deve ser repetido o tratamento da superfcie.

10.2.6 O primer no utilizado para soluo de revestimento dos tipos: epxi, barra de polietileno

ou polipropileno de preenchimento.

10.2.6.1 Imediatamente aps o preparo da superfcie, o duto deve receber uma demo uniforme do

primer. A espessura da pelcula do "primer", aps secagem, deve ser de, no mnimo, 20 m.

10.2.6.2 O primer no deve se estender sobre o revestimento original caso este seja polietileno ou

polipropileno tripla camada restringindo sua aplicao sobre o substrato metlico.

10.2.6.3 No caso das mantas termocontrteis, o primer deve ter espessura mnima de 100 m.

10.2.6.4 A aplicao do primer deve ser livre de falhas, podendo ser feita por pulverizao, rolo ou

trincha, exceto nos cordes de solda onde deve ser feita obrigatoriamente com trincha.

10.2.6.5 No deve ser utilizado material contaminado por substncias estranhas ou que apresente

sedimentao que impossibilite a homogeneizao do primer.

10.2.6.6 O contedo de cada recipiente do primer deve ser completamente homogeneizado antes

de sua utilizao.

10.2.6.7 A diluio da soluo deve ser realizada segundo instrues fornecidas pelo fabricante do

revestimento.

10.2.6.8 A pelcula do primer deve apresentar espessura uniforme, isenta de falhas do tipo

escorrimento, empolamento, bolhas e impregnao de partculas slidas.

10.2.6.9 O reparo s deve ser aplicado aps o primer atingir secagem de tal forma que ainda haja

pegajosidade ao toque. Caso o primer atinja a cura total, este deve ser removido e a superfcie

reimprimida.

10.2.6.10 Quando utilizado o mtodo de pulverizao, devem ser usados filtros de ar adequados, a

fim de remover todo o leo e umidade do ar comprimido. Devem ser usados tanques pressurizados

agitados mecanicamente ou pneumaticamente.

23

-PBLICO-

N-2911

12 / 2010

10.2.6.11 As regies que j receberam a aplicao da soluo e que tenham incorporado poeira

durante a secagem, devem ter a soluo removida e receber nova aplicao.

11 Condies Especficas de Aplicao

11.1 Barra de Preenchimento de Polietileno ou Polipropileno

Pr-aquecer a rea a ser reparada e em seguida aquecer a barra em uma das suas extremidades

com ar quente, preferencialmente, ou outro mtodo indicado pelo fornecedor no PA qualificado e

efetuar a aplicao na rea a ser reparada de forma a preench-la uniformemente. Em seguida

continuar aplicando calor com ar quente ou outro mtodo indicado pelo fornecedor no PA qualificado,

de forma a aquecer simultaneamente o produto depositado e a rea reparada. Utilizando-se uma

esptula aquecida uniformizar a superfcie verificando-se a perfeita aderncia do produto ao

revestimento do tubo.

11.2 Mastique Elastom rico de Preenchimen to em Conju nto com La minado de Polietileno

(Mancho)

11.2.1 Pr-aquecer a superfcie a ser reparada conforme indicado no PA qualificado, remover o

papel protetor do mastique e moldar com as mos de forma a preencher toda a rea a ser

reparada. Logo aps, aplicar calor por meio de maaricos de propano ou GLP com chama

moderada sobre o produto depositado na rea danificada. Utilizando-se uma esptula aquecida,

uniformizar a superfcie do mastique ao revestimento do tubo. Aps retirar o excesso de material,

caso haja, aplicar o mancho para sua proteo mecnica.

11.2.2 A rea preparada conforme discriminado nas Notas da Tabela 14 (metal e revestimento

adjacente) deve ser pr-aquecida conforme indicado no PA qualificado. Na rea onde o revestimento

foi removido deve ser aplicado um primer e o adesivo adequado, se necessrio, conforme indicado

na Tabela 14.

11.2.3 Cortar um pedao de manta poliolefnica (mancho) de modo a permitir a cobertura da rea

danificada e ter seus cantos arredondados (ver Anexo C) sobrepondo-se, pelo menos, a 100 mm para

cada lado da regio danificada.

11.2.4 Deve ser evitado que pedaos de adesivo fiquem entre a superfcie do revestimento original e

o mancho.

11.2.5 O mancho de poliolefina deve ter seu adesivo pr-aquecido por meio de maarico de

propano ou GLP com chama moderada at que adquira aparncia brilhante. A rea a ser reparada

tambm deve ser pr-aquecida conforme indicado no PA qualificado.

11.2.6 Aps sua aplicao centralizada sobre a rea a ser reparada, o filme externo do mancho

deve ser novamente aquecido de maneira uniforme e pressionado sobre a tubulao para evitar a

ocorrncia de rugosidades ou bolhas de ar e garantir boa aderncia.

11.2.7 Deve-se evitar que o mastique de preenchimento escoe e penetre entre o mancho e a

superfcie do revestimento original do tubo.

11.2.8 No deve ser permitida nenhuma borda levantada sobre o revestimento original. Deve ser

garantido que, aps o resfriamento do reparo, o adesivo tenha fludo pelas bordas do mancho.

24

-PBLICO-

N-2911

12 / 2010

11.2.9 O reparo deve estar completamente conformado sobre o revestimento original. No

permitida a sobreposio de manches de reparo.

11.3 Adesivo de Polipropileno pa

Polipropileno (Mancho)

ra Preenc himento em Conjun to com Laminado d

11.3.1 Pr-aquecer a superfcie a ser reparada conforme indicado no PA qualificado, cortar o

adesivo de preenchimento com tamanho suficiente para preencher toda a rea a ser reparada.

Logo aps, aplicar calor com ar quente, preferencialmente, ou por meio de maaricos de propano

ou GLP com chama moderada sobre o produto depositado na rea danificada. Utilizando-se uma

esptula aquecida, uniformizar a superfcie do adesivo ao revestimento do tubo. Aps retirar o

excesso de material, caso haja, aplicar o mancho para sua proteo mecnica, quando aplicvel.

11.3.2 Seguir os procedimentos descritos em 11.2.2 a 11.2.9, considerando-se que na 11.2.7 o

material de preenchimento trata-se de um adesivo de polipropileno.

11.4 Manta Termocontrtil

As mantas termocontrteis devem atender ao disposto na norma PETROBRAS N-2328.

12 Inspeo e Ensaios

Na fase de aplicao do reparo devem ser previstos, pelo menos, os ensaios descritos em 12.1 a

12.3. Todas as reas reparadas que entrarem em contato com os acessrios de movimentao dos

tubos devem ser re-inspecionadas e, se necessrio, os reparos devem ser refeitos.

12.1 Medio de Espessura

12.1.1 Deve ser executado com o emprego de aparelho eletromagntico, magntico ou por

ultra-som, quatro medies distribudas uniformemente pela rea do reparo. Devem ser registrados

todos os valores medidos e a espessura de pelcula seca exigida de 450 150

50 m;

12.1.2 Antes de realizar as medies, executar os procedimentos de calibrao segundo a ABNT

NBR 10443. Repetir estes procedimentos pelo menos, uma vez a cada 8 h;

NOTA

Este ensaio se aplica somente para reparo em epxi.

12.2 Visual

12.2.1 Deve ser executado em toda a superfcie do trecho reparado.

12.2.2 Cor e aparncia no uniformes, bolhas, entalhes, rugas, protuberncias, contaminantes e

outros defeitos que comprometam o desempenho do reparo no so aceitveis, devendo ser

corrigidos.

25

-PBLICO-

N-2911

12 / 2010

12.2.3 Para reparo com laminado de polietileno ou polipropileno (mancho), a inspeo visual deve

contemplar os seguintes requisitos:

a) o mancho deve estar totalmente em contato com a superfcie do revestimento original

do tubo;

b) a sobreposio mnima ao revestimento original do tubo deve ser de 100 mm;

c) o mancho deve apresentar adesivo fludo em suas bordas;

d) a superfcie do mancho deve apresentar-se ntegra, sem craqueamento provocado por

superaquecimento;

e) toda a superfcie do reparo deve estar lisa, sem vestgios de bolhas de ar ou com pontas

levantadas;

f) se qualquer das condies citadas nas enumeraes anteriores no forem atendidas

(exceto superaquecimento) o mancho pode ser reaquecido, a fim de se enquadrar a

todas as condies. Isso no acontecendo o reparo deve ser removido e refeito.

12.3 Ensaio de Descontinuidade

12.3.1 Deve ser executado em 100 % da superfcie do reparo. A voltagem de ensaio deve ser

indicada pelo fornecedor do reparo, porm esta no deve ser inferior a 1,5 kV. Deve ser usado

equipamento (holiday detector) de corrente contnua de onda completa retificada, via seca,

conforme a NACE SP 0188. O aparelho de medida deve ser ajustado sua sensibilidade antes do

incio de cada ensaio.

NOTA

Por medida de segurana, no permitida a utilizao de detector de descontinuidades em

dias em que haja perigo de descargas atmosfricas. Todos os requisitos de segurana

prescritos na NACE SP 0188 devem ser atendidos antes da liberao da execuo do

ensaio.

12.3.2 O eletrodo de contato deve ser de escova de cobre, de borracha condutiva ou mola de espiras

de arame quadrado, devendo o mesmo se deslocar sobre o duto a uma velocidade mxima de 18

m/min.

12.3.3 Sendo detectadas descontinuidades, o reparo deve ser substitudo integralmente.

26

-PBLICO-

N-2911

12 / 2010

Anexo A - Procedimento de Aplicao (PA)

A.1 O PA do fabricante do sistema de reparo deve atender a todos os requisitos desta Norma e

conter, no mnimo, os seguintes itens:

a) documento tcnico no qual foi baseado o PA;

b) materiais de reparo qualificados a serem utilizados, com referncia comercial e

caractersticas fsicas e qumicas, conforme Seo 6;

c) identificao do reparo, indicando a temperatura de aplicao e a mxima temperatura

de operao do duto;

d) caractersticas dos equipamentos e instrumentos de medio a serem utilizados;

e) plano de recebimento, armazenamento e transporte dos materiais de reparo;

f) mtodo de aplicao do reparo, contemplando:

tipo de solvente adequado limpeza da superfcie a ser reparada;

condies ambientais;

limpeza do duto de ao e de seu revestimento original, citando o grau de preparao

da superfcie do duto de ao na regio do reparo e como preparar o revestimento

original na rea de sobreposio;

aplicao do reparo;

g) requisitos do reparo aplicado;

h) mtodos de inspeo e ensaios dos itens abaixo listados, contemplando frequncia de

realizao das inspees, dimenso e quantidade dos corpos-de-prova e seus critrios

de aceitao ou rejeio:

no material de reparo;

no reparo aplicado;

i) manuseio do tubo reparado;

j) entidade responsvel pelos ensaios.

A.2 Deve haver um PA especfico para cada material de reparo listado em 1.3.

27

-PBLICO-

N-2911

12 / 2010

Anexo B - Qualificao

B.1 Qualificao do PA

B.1.1 A PETROBRAS, ou profissionais por ela designados, deve acompanhar todos os ensaios e

inspees de qualificao mencionadas no Anexo A, ou seja, as matrias-primas que compem o

reparo e os requisitos do reparo aplicado, mencionados na Seo 6.

B.1.2 Antes do incio dessa qualificao, o fornecedor do reparo deve apresentar o PA aprovado pela

PETROBRAS, bem como os respectivos certificados de qualidade do material contendo, pelo menos,

referncia comercial e caractersticas fsico-qumicas, conforme Seo 6.

NOTA

A qualificao final do PA do fornecedor do reparo est condicionada ao atendimento total

aos requisitos da Seo 6 e dos demais requisitos estabelecidos pela PETROBRAS, como

por exemplo a implementao de um sistema de qualidade em conformidade com a ABNT

NBR ISO 9001.

B.1.3 Devem ser realizados ensaios em reparos aplicados de acordo com o descrito abaixo:

a) criar 3 tipos de danos de cada um dos tipos II a VI da Tabela 14, para os quais o reparo

aplicvel, em tubos revestidos em polietileno ou polipropileno em tripla camada e

3 danos de cada um dos tipos I e II da Seo 9 em tubos revestidos em FBE, com

dimetro mnimo de 8 e comprimento de pelo menos 40, para cada temperatura de

operao e tipo de reparo a ser aplicado;

b) na sequncia, os danos em tubos revestidos em polietileno, polipropileno ou FBE devem

ser reparados em conformidade com o PA indicado para cada reparo e, em cada um

deles, devem ser realizados e registrados todos os ensaios e inspees definidas nas

Sees 6 e 12, de acordo com a temperatura limite do reparo a ser aplicado.

B.1.4 A dimenso e quantidade dos corpos-de-prova, os critrios de aceitao e rejeio, o local e o

cronograma de execuo dos ensaios de qualificao devem estar anexados ao PA.

NOTA

A qualificao do PA deve ser interrompida quando qualquer ensaio ou inspeo realizado

apresentar resultado inaceitvel, devendo todo processo de qualificao ser recomeado.

Durante uma nova qualificao, as matrias-primas que compem o reparo que j tiverem

atendido ao B.1.3 podem ser dispensadas de novos ensaios de laboratrio. O PA

considerado qualificado quando todos os ensaios e inspeo estiverem em conformidade

com os requisitos estabelecidos nesta Norma.

B.1.5 Os ensaios de qualificao so vlidos para as condies especficas que foram utilizadas na

aplicao do reparo.

NOTA

Havendo alterao em qualquer das matrias-primas que compem o reparo, deve ser

realizada nova qualificao, ressalvando-se que, para as mantas termocontrteis, deve ser

observado o exposto na norma PETROBRAS N-2328.

B.1.6 Concludos os trabalhos de qualificao, o fornecedor deve emitir, para aprovao final da

PETROBRAS e antes do incio das atividades de produo no campo, um dossi de qualificao na

forma digital, devidamente identificado, contendo, no mnimo, as seguintes informaes e/ou

documentos:

a)

b)

c)

d)

fabricantes das matrias-primas que compem o reparo;

especificao das matrias-primas com seus respectivos limites de temperatura;

certificado de qualidade das matrias-primas;

procedimento de aplicao;

28

-PBLICO-

N-2911

12 / 2010

e) equipamentos e instrumentos de medio com os respectivos certificados de calibrao

do processo de aplicao;

f) espessura e demais dimenses dos reparos;

g) tratamento da superfcie do tubo de ao e do revestimento original na rea a ser

reparada;

h) resultados das inspees e ensaios das matrias-primas e do reparo aplicado, com as

respectivas entidades que realizaram os ensaios;

i) relao de aplicadores e inspetores treinados pelo fornecedor do reparo.

B.2 Qualificao dos Aplicadores e Inspetores do Sistema de Revestimento

B.2.1 Antes do incio da aplicao dos reparos em campo e na presena da PETROBRAS, ou

profissionais por ela designados, cada aplicador previamente treinado pelo fornecedor do reparo,

deve proceder como descrito a seguir:

a) aplicar 3 reparos para os danos tipo II, V e VI.b da Tabela 14 em tubos revestidos em

polietileno ou polipropileno ou 3 reparos para os danos tipo I e II da Seo 9 caso os

tubos sejam revestidos em FBE;

b) devem ser realizados todos os ensaios e inspees definidos na Tabela B.1, registrando

os resultados obtidos.

Tabela B.1 - Ensaios e Inspees para Qualificao dos Aplicadores e Inspetores

Tipo de reparo

Epxi liquido

Manta termocontrtil

Mastique elastomrico em conjunto com

laminado de polietileno

Adesivo de polipropileno em conjunto

com laminado de polipropileno

Ensaios e inspees

Seo 12 e Ensaio de aderncia da Tabela 13

Seo 12 e ensaio de aderncia - mtodo do

dinammetro da PETROBRAS N-2328

Seo 12 e Anexo C desta Norma

Seo 12 e Anexo C desta Norma

B.2.2 Esto aptos para aplicar o reparo no campo os aplicadores cujos ensaios e inspees citados

em B.2.1 atenderem aos critrios de aceitao do PA. Os inspetores devem participar de todo o

treinamento de inspeo de revestimento e devero comprovar que esto aptos inspecionar os

reparos aplicados de acordo com as recomendaes do fornecedor. Caso o aplicador ou inspetor j

tenha sido qualificado para um tipo de reparo em uma determinada obra da PETROBRAS em um

prazo no superior a dois anos, este fica dispensado desta fase de qualificao.

B.2.3 Recomenda-se que a qualificao dos aplicadores e inspetores seja realizado durante a fase

de qualificao do PA, com acompanhamento do fornecedor. [Prtica Recomendada]

29

-PBLICO-

N-2911

12 / 2010

Anexo C - Ensaio de Aderncia - Mtodo do Dinammetro - Laminado de Polietileno

ou de Poli propileno Irradiado com Adesivo (Mancho)- Ensaio na Regio

de Sobreposio com o Revestimento do Tubo

a) marcar a superfcie do mancho, na rea de sobreposio ao revestimento original do

tubo de ao, com tiras de 25 mm de largura e 125 mm de comprimento na direo

transversal ao eixo do tubo;

b) cortar as tiras demarcadas, at atingir a superfcie do revestimento do tubo;

c) levantar uma das extremidades da tira para fixao da garra do dinammetro garantindo

que o adesivo seja destacado do revestimento original e no somente o filme de

polietileno ou polipropileno do adesivo, o que viria mascarar o ensaio;

d) aplicar carregamento crescente de 1,0 kgf/s at a carga de 4,0 kgf;

e) manter esta carga durante 60 segundos, sempre na direo ortogonal ao eixo do tubo;

f) aps decorrido o tempo do teste, o arrancamento mximo deve ser de 80 mm;

30

-PBLICO-

-PBLICO-

N-2911

12 / 2010

ABNT NBR 15239 - Tratamento de Superfcies de Ao com Ferramentas Manuais e

Mecnicas;

ABNT NBR ISO 9001 - Sistema de Gesto de Qualidade - Requisitos;

ISO 8501-1 - Preparation of Steel Substrates Before Application of Paints and Related

Products-Visual Assessment of Surface Cleanliness - Part 1: Rust Grades and Preparation

of Grades of Uncoated Steel Substrates and of Steel Substrates After Overall Removal of

Previous Coatings;

ASTM B 117 - Standard Practice for Operating Salt Spray (fog) Apparatus;

ASTM D 149 - Standard Test Method for Dielectric Breakdown Voltage and Dielectric

Strength of Solid Electrical Insulating Materials at Commercial Power Frequencies;

ASTM D 257 - Standard Test Methods for DC Resistance or Conductance of Insulating

Materials;

ASTM D 570 - Standard Test Method for Water Absorption of Plastics;

ASTM D 638 - Standard Test Method for Tensile Properties of Plastics;

ASTM D 790 - Standard Test Methods for Flexural Properties of Unreinforced and

Reinforced Plastics and Electrical Insulating Materials;

ASTM D 870 - Standard Practice for Testing Water Resistance of Coatings Using Water

Immersion;

ASTM D 1000 - Standard Test Method for Pressure - Sensitive Adhesive-Coated Tapes

Used For Electrical and Electronic Applications;

ASTM D 1002 - Standard Test Method for Apparent Shear Strength of Single-Lap-Joint

Adhesively Bonded Metal Specimens by Tension Loading (Metal-to-Metal);

ASTM D 1238 - Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion

Plastometer;

ASTM D 1525 - Standard Test Method for Vicat Softening Temperature of Plastics;

ASTM D 2240 - Standard Method Test for Rubber Property Durometer Hardness;

ASTM D 2247 - Standard Practice for Testing Water Resistance of Coatings in 100%

Relative Humidity;

ASTM D 2370 - Standard Test Method for Tensile Properties of Organic Coatings;

ASTM D 2671 - Standard Test Method for Heat-Shrinkable Tubing for Electrical Use;

ASTM D 4541 - Standard Test Method for Pull-off Strenght of Coatings Using Portable

Adhesion Testers;

ASTM E 28 - Standard Test Methods for Softening Point of Resins by Ring-and-Ball

Apparatus;

ASTM E 96 - Standard Test Methods for Water Vapor Transmission of Materials;

ASTM G 14 - Standard Test Method for Impact Resistance of Pipeline Coatings (Falling

Weight Test);