Escolar Documentos

Profissional Documentos

Cultura Documentos

Instrução de Tarefa Ou Procedimento

Enviado por

Éric RibeiroTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Instrução de Tarefa Ou Procedimento

Enviado por

Éric RibeiroDireitos autorais:

Formatos disponíveis

INSTRUÇÃO DE TAREFA

Instrução de Tarefa para Corte das Peças da SAPATA na B.O

(4378940;4378938;4378937;4378941L;4378941R;4378935)

HISTÓRICO DE ALTERAÇÕES

Revisão Data Descrição

00 04/04/2023 Emissão inicial

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 1 de 7

SUMÁRIO

1 – OBJETIVO

2 – METODOLOGIA

2.1 – Análise do Certificado

2.2 – Soldabilidade2

2.3 – Dobramento

2.4 – Ensaio de Dureza

2.5 – Ensaio de Desgaste

3 – ANÁLISE DOS RESULTADOS

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 2 de 7

1. OBJETIVO

Estabelecer uma padronização do corte das Sapatas que atendam as necessidades do corte e

chanfro na preparação, e solda e montagem, na calderaria.

2. METODOLOGIA

A metodologia de análise é dividida em 05 etapas classificatórias apresentadas a seguir:

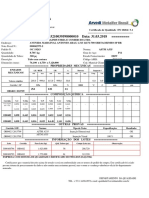

2.1. Análise do Certificado

Realizar a análise da composição quimica e dureza contidas no certificado e/ou data

sheet do consumível a ser submetido a teste:

SHP6000 SHP6006

Faixa Dureza: 58HRC a 62HRC Faixa Dureza: 60HRC a 65HRC

Composição Química (valores referência) Composição Química (valores referência)

C Si Cr Fe C Si Cr Nb¹ B Fe

5,0 1,7 24,0 bal. 5,4 1,1 18-22 7,0 0,2 bal.

SHP8000 SHP7000

Faixa Dureza: 54HRC a 58HRC Faixa Dureza: 58HRC – 63HRC / WC:2000HV

Composição Química (valores referência) Composição Química (valores referência)

C Ti Cr Mo Mn Si WC B Si

1,8 5,0 7,0 1,4 1,4 0,9 64,0 ≤ 0,2 ≤ 1,0

¹SHP6006 classificado em 03 classes, de acordo com o percentual de Nióbio e Elementos de Liga:

SHP6006MOD – 2,0% Ni ≤ 3,5%

SHP6006 – 5,0% Ni ≤ 7,0%

SHP6006HT – Carbonetos Complexos Ni 4,0%; Mo 4,0%;; W 1,0%; V 0,5% e B 0,2%

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 3 de 7

2.2. Soldabilidade

Realizar o processo de revestimento de 01 chapa revestida na dimensão de 1500mm x

1000mm, conforme desenho ilustrativo da Figura 1.

Figura 1 – Dimensões da chapa a ser revestida com a indicação das camadas de revestimentos a serem

realizadas.²

² SHP8000 realizar 01 camada de 7mm de revestimento.

Critério para Aprovação Visual com Condições Não Aceitáveis e Tolerância Dimensional

Presença de poros e respingos.

Ausência de porosidades.

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 4 de 7

Destacamento dos cordões.

Não destacamento do

revestimento.

Critério para Aprovação Visual com Condições Não Aceitáveis e Tolerância Dimensional

Uniformidade dos cordões. Cordões irregulares.

Ausência de trincas no sentido Formação de trincas no sentido dos cordões.

dos cordões.

Medição de Penetração. 01 camada - 3mm máx

02 camadas e SHP8000 – 5mm máx

Controle de Espessura. ± 1mm

Em caso de aprovação da soldabilidade deverá ser retirado pelo processo de corte a

plasma as quantidades e dimensões dos corpos de prova conforme tabela 1 e

posicionamento para corte conforme Figura 2.

Tabela 1 – Quantidade e dimensões dos corpos de provas.

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 5 de 7

Ensaio Dimensões Qtde. Ensaio Qtde. Testemunho

#(10+5) x 900 x 300mm 01 amostra ---

Dobramento³

#(10+10) x 900 x 300mm 01 amostra ---

#(10+5) x 70 x 70mm 01 amostra 01 amostra

Dureza

#(10+10) x 70 x 70mm 01 amostra 01 amostra

#(10+5) x 75 x 25mm 03 amostras 03 amostras

Desgaste4

#(10+10) x 75 x 25mm 03 amostras 03 amostras

³ As amostras deverão serem retiradas de forma que sentido do cordão fique perpendicular a linha de dobra.

4

As amostras deverão ser usinadas de forma que a espessura total da amostra fique no máximo com 13mm,

devendo a usinagem ser iniciada pela chapa base para posterior desbaste do revestimento.

Figura 2 – Posicionamento para corte dos corpos de prova.

2.3. Dobramento

Realizar o processo de conformação nos corpos de prova 900mm x 300mm realizando

raio de dobra com raio de 200mm.

Dimensão corpo de prova 01 - #(10+5) x 900 x 300mm

Dimensão corpo de prova 02 - #(10+10) x 900 x 300mm

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 6 de 7

Figura 3 – Raio de dobra especificado para o processo de dobramento .5

5

Raio de 200mm a ser realizado somente para os materiais SHP6000 e SHP60006.

Critério para Aprovação Visual com Condições Não Aceitáveis

Destacamento dos cordões.

Não destacamento do revestimento.

Trincas no sentido dos cordões.

Não aparecimento de trincas / quebras.

2.4. Ensaio de Dureza

Realizar ensaio de dureza conforme Norma ABNT NBR NM ISSO 6508-1:2008 em

laboratório externo e independente. O ensaio de dureza deverá ser realizado em 01

corpo de prova de cada espessura.

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 7 de 7

Material do Revestimento Critério para Aprovação

SHP6000 – Carboneto de Cromo Dureza 58HRC mín (01 camada)

Dureza 60HRC mín (02 camadas)

SHP6006 – Carboneto de Cromo, Nióbio e Boro Dureza 60HRC mín

SHP7000 - Tungstênio Dureza 58HRC mín

SHP8000 - Titânio Dureza 54HRC mín

2.5. Ensaio de Desgaste

Realizar ensaio de desgaste por roda de borracha conforme Norma ASTM G65 em

laboratório externo e independente. O ensaio de desgaste deverá ser realizado em 03

corpos de prova de cada espessura.

Material do Revestimento Critério para Aprovação

SHP6000 – Carboneto de Cromo Perda de volume: 15mm3 máx.

SHP6006 – Carboneto de Cromo, Nióbio e Boro Perda de volume: 12mm3 máx.

SHP7000 – Tungstênio Perda de volume: 8mm3 máx.

SHP8000 – Titânio Perda de volume: 20mm3 máx.

3. ANÁLISE DOS RESULTADOS

A análise dos resultados com a Aprovação e/ou Reprovação do material é de responsabilidade da

equipe de Produto ESCO, e o resultado final deve ser comunicado para todas as áreas envolvidas no

processo de homologação.

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Instrução de Tarefa do Corte de I.T._001

Sapatas na B.O Rev.: 00 Página 8 de 7

DOCUMENTO NÃO CONTROLADO Data de emissão: 20/08/2020

Direitos Autorais©, Weir ESCO, Todos os direitos reservados

Você também pode gostar

- NBR 5597 PDFDocumento6 páginasNBR 5597 PDFDenilsonRobertoAinda não há avaliações

- NBR 5597 (MAR-1995) - Eletrodutos AçoDocumento6 páginasNBR 5597 (MAR-1995) - Eletrodutos AçoBdeghaAinda não há avaliações

- Projeto Clipe de PapelDocumento7 páginasProjeto Clipe de PapelAnanias Sousa Goes NetoAinda não há avaliações

- Exercícios Aula 16 - Propriedades Mecânicas Dos MateriaisDocumento6 páginasExercícios Aula 16 - Propriedades Mecânicas Dos MateriaisGabrieli CameriniAinda não há avaliações

- MODELO - RELATORIO DE INSTRUCAO DE TAREFA OU PROCEDIMENTO Rev1Documento6 páginasMODELO - RELATORIO DE INSTRUCAO DE TAREFA OU PROCEDIMENTO Rev1Éric RibeiroAinda não há avaliações

- Certificado Da Qualidade - STI - PERFIL - SAC0001 - NF 80826 - 144 Peças - C - 04 - 2019 PDFDocumento3 páginasCertificado Da Qualidade - STI - PERFIL - SAC0001 - NF 80826 - 144 Peças - C - 04 - 2019 PDFEvandro BorgesAinda não há avaliações

- Certificado Da Qualidade - 04-2019Documento3 páginasCertificado Da Qualidade - 04-2019Evandro BorgesAinda não há avaliações

- Anéis de Retenção para Furos - Seção Retangular - Especificação-280312Documento25 páginasAnéis de Retenção para Furos - Seção Retangular - Especificação-280312karlosalbuquerque100% (1)

- ANÁLISE DA RUGOSIDADE Ra NO TORNEAMENTO DO AÇO INOXIDÁVEL SUPER DUPLEDocumento6 páginasANÁLISE DA RUGOSIDADE Ra NO TORNEAMENTO DO AÇO INOXIDÁVEL SUPER DUPLEJê MachadoAinda não há avaliações

- Laudo Ccad-022.22-00 - Aspt (Prensa CBR)Documento1 páginaLaudo Ccad-022.22-00 - Aspt (Prensa CBR)Sadate texAinda não há avaliações

- Aço SAE 1045 - 4140 - Boletim Tecnico - MarviTubosDocumento2 páginasAço SAE 1045 - 4140 - Boletim Tecnico - MarviTubosLeandro BenedettiAinda não há avaliações

- DurezaDocumento1 páginaDurezaAnonymous LuCsZbVlAinda não há avaliações

- SIMEC - Catalogo 2023 - RevJ - SITE - CompressedDocumento24 páginasSIMEC - Catalogo 2023 - RevJ - SITE - CompressedLuis Felipe RamosAinda não há avaliações

- Weld-Inox Wi 29 17 - E312 17Documento1 páginaWeld-Inox Wi 29 17 - E312 17kristfantiAinda não há avaliações

- Cabo NambeiFlex PP 300-500 FichaDocumento1 páginaCabo NambeiFlex PP 300-500 FichaThiago MeloAinda não há avaliações

- Dossiê Da Qualidade - SDocumento3 páginasDossiê Da Qualidade - SEvandro BorgesAinda não há avaliações

- Pu003 - 006079-2023Documento2 páginasPu003 - 006079-2023Luciana SallesAinda não há avaliações

- Sergio Matipo 2023Documento1 páginaSergio Matipo 2023postos nazarãoAinda não há avaliações

- Weld InoxDocumento1 páginaWeld InoxAleph PassiniAinda não há avaliações

- Relatorio 2019-059 SS BIG CROMODocumento3 páginasRelatorio 2019-059 SS BIG CROMOcenpecensaios1Ainda não há avaliações

- Dner Es331 97Documento8 páginasDner Es331 97Gilbertovm Facas ArtesanaisAinda não há avaliações

- Weld-Inox 3Documento1 páginaWeld-Inox 3Aleph PassiniAinda não há avaliações

- Dossiê Da Qualidade - Soporte Accionamiento 1-ADocumento3 páginasDossiê Da Qualidade - Soporte Accionamiento 1-AEvandro BorgesAinda não há avaliações

- NBR - 14698 - 2001 - Vidro TemperadoDocumento19 páginasNBR - 14698 - 2001 - Vidro TemperadoPaulo BisattoAinda não há avaliações

- Especificação de Procedimento SoldagemDocumento10 páginasEspecificação de Procedimento SoldagemWanderley FonsecaAinda não há avaliações

- Certificado Da Qualidade - STI - 4,25 - SOP001 - NF 80826 - 288PÇA - C - 04-2019 PDFDocumento3 páginasCertificado Da Qualidade - STI - 4,25 - SOP001 - NF 80826 - 288PÇA - C - 04-2019 PDFEvandro BorgesAinda não há avaliações

- Solucao HerramientasDocumento53 páginasSolucao Herramientaseric rojas salgadoAinda não há avaliações

- Folder FixadoresDocumento6 páginasFolder FixadoresvandrorobertoAinda não há avaliações

- Relatório de Cálculo Estrutural Elevador Caçamba 220mm Altura 26mDocumento122 páginasRelatório de Cálculo Estrutural Elevador Caçamba 220mm Altura 26mEngenharia Metalúrgica MettaAinda não há avaliações

- Pto0195 13Documento3 páginasPto0195 13Edson RamosAinda não há avaliações

- Arvedi Metalfer Do Brasil S/A: PROPRIEDADES MECÂNICASDocumento1 páginaArvedi Metalfer Do Brasil S/A: PROPRIEDADES MECÂNICASsidnei carraschiAinda não há avaliações

- Cert. Qualid. EletrodoDocumento2 páginasCert. Qualid. EletrodocharlesAinda não há avaliações

- Cummins 5.9 Elemento 421 Valvula 042Documento3 páginasCummins 5.9 Elemento 421 Valvula 042andrelimaclementeaAinda não há avaliações

- Placa Permeavel - Determinação Resistencia A FlexaoDocumento3 páginasPlaca Permeavel - Determinação Resistencia A FlexaoPriscila DahmerAinda não há avaliações

- Alicate Universal AmareloDocumento1 páginaAlicate Universal AmarelojosemarinaldoAinda não há avaliações

- Teste SamaDocumento2 páginasTeste SamaAnderson BombistaAinda não há avaliações

- Alicate de Bico RetoDocumento1 páginaAlicate de Bico RetojosemarinaldoAinda não há avaliações

- RoHS WEGDocumento2 páginasRoHS WEGMarco SilvaAinda não há avaliações

- Laudo Arrancamento Lifemold FMDocumento7 páginasLaudo Arrancamento Lifemold FMItalo OliveiraAinda não há avaliações

- Elimy Metal Ft012!06!2022Documento4 páginasElimy Metal Ft012!06!2022Bruno DomingosAinda não há avaliações

- Manual ArcelorMittal 50 SDocumento24 páginasManual ArcelorMittal 50 SdandirealAinda não há avaliações

- RS8020Documento3 páginasRS8020Alan MarcioAinda não há avaliações

- Em 007 HidroverDocumento5 páginasEm 007 HidroverReginaldo SantosAinda não há avaliações

- 011 Trena Tsi 008 - 11.23Documento2 páginas011 Trena Tsi 008 - 11.23Ronny AlmeidaAinda não há avaliações

- OFMT Composite Slab H60 CatalogDocumento32 páginasOFMT Composite Slab H60 CatalogMarco DiasAinda não há avaliações

- KAT Categoria (V Valor Pré-Determ., E v. de Ajuste, Ü v. de Reexame) AT Fora Da Tolerância (X Foi Estabelecido)Documento2 páginasKAT Categoria (V Valor Pré-Determ., E v. de Ajuste, Ü v. de Reexame) AT Fora Da Tolerância (X Foi Estabelecido)Otavio GomesAinda não há avaliações

- KAT Categoria (V Valor Pré-Determ., E v. de Ajuste, Ü v. de Reexame) AT Fora Da Tolerância (X Foi Estabelecido)Documento3 páginasKAT Categoria (V Valor Pré-Determ., E v. de Ajuste, Ü v. de Reexame) AT Fora Da Tolerância (X Foi Estabelecido)BD IDBAinda não há avaliações

- KAT Categoria (V Valor Pré-Determ., E v. de Ajuste, Ü v. de Reexame) AT Fora Da Tolerância (X Foi Estabelecido)Documento3 páginasKAT Categoria (V Valor Pré-Determ., E v. de Ajuste, Ü v. de Reexame) AT Fora Da Tolerância (X Foi Estabelecido)BD IDBAinda não há avaliações

- Vergalhão OctogonalDocumento2 páginasVergalhão OctogonalRosaAinda não há avaliações

- 2015 10S Met 001 RTDocumento10 páginas2015 10S Met 001 RTDaniel Barbosa da SilvaAinda não há avaliações

- 196437Documento1 página196437Marcos Verissimo Juca de PaulaAinda não há avaliações

- 7010 Esab 1Documento1 página7010 Esab 1Rahmat RiskiAinda não há avaliações

- 05 03 0098 - Kit-Aneis-OringDocumento1 página05 03 0098 - Kit-Aneis-Oringmichelll34Ainda não há avaliações

- Relatorio de Alinhamento A Laser - CPMDocumento8 páginasRelatorio de Alinhamento A Laser - CPMEvaldo FlausinoAinda não há avaliações

- Certificado C. Pampa NR18Documento4 páginasCertificado C. Pampa NR18DANILO VIEIRA ALENCARAinda não há avaliações

- NBR 13047 - Isolante Termico de La de Rocha - Mantas Flexiveis Com Suporte de Tela MetalicaDocumento3 páginasNBR 13047 - Isolante Termico de La de Rocha - Mantas Flexiveis Com Suporte de Tela MetalicaMarcos VilelaAinda não há avaliações

- Certificado de Calibração #18529-22/Sp: Micrômetro Externo Digital Com Pontas IntercambiáveisDocumento2 páginasCertificado de Calibração #18529-22/Sp: Micrômetro Externo Digital Com Pontas IntercambiáveisLex CunhaAinda não há avaliações

- MAR673 Dist SuperfícieDocumento4 páginasMAR673 Dist SuperfíciePedro G de MouraAinda não há avaliações

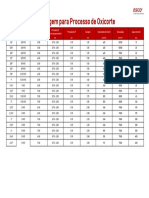

- Regulagem para o Processo de Oxicorte (Revisado em 12-21)Documento1 páginaRegulagem para o Processo de Oxicorte (Revisado em 12-21)Éric RibeiroAinda não há avaliações

- Tabela - Messer TerraBlade 4.0 (130-170-300A)Documento2 páginasTabela - Messer TerraBlade 4.0 (130-170-300A)Éric RibeiroAinda não há avaliações

- Tabela - Messer MultiTherm (130A 200A 260A)Documento1 páginaTabela - Messer MultiTherm (130A 200A 260A)Éric RibeiroAinda não há avaliações

- Consumiveis para Corte Reto em Aço Carbono - 26-09 Rev1Documento2 páginasConsumiveis para Corte Reto em Aço Carbono - 26-09 Rev1Éric RibeiroAinda não há avaliações

- Fluxograma - Analise de Cotações - ESCOWEIRDocumento2 páginasFluxograma - Analise de Cotações - ESCOWEIRÉric RibeiroAinda não há avaliações

- FLOWEXPERT - Tarefa 02 - Oblongo CônicoDocumento2 páginasFLOWEXPERT - Tarefa 02 - Oblongo CônicoÉric RibeiroAinda não há avaliações

- Aula 1 - Material em SlideDocumento25 páginasAula 1 - Material em SlideTulyhander NascimentoAinda não há avaliações

- Processo Siderúrgico e FundiçãoDocumento34 páginasProcesso Siderúrgico e FundiçãoAndre Sperandio SucenaAinda não há avaliações

- Isolamento TérmicoDocumento2 páginasIsolamento TérmicoBeatriz DiasAinda não há avaliações

- NBR 8545: Alvenaria Sem Função EstruturalDocumento13 páginasNBR 8545: Alvenaria Sem Função EstruturalRayana AzevedoAinda não há avaliações

- Ferramentas de Corte PDFDocumento41 páginasFerramentas de Corte PDFPedro Henrique SantosAinda não há avaliações

- Tubo Flexível Inox Teflon - LFC - InoxDocumento1 páginaTubo Flexível Inox Teflon - LFC - InoxRobson BernardinoAinda não há avaliações

- Padrão de Entrada EnergisaDocumento2 páginasPadrão de Entrada EnergisaBruno RodriguesAinda não há avaliações

- Dethailo Plano - Orsamento - MTCI 2021 - (30-4-2021)Documento116 páginasDethailo Plano - Orsamento - MTCI 2021 - (30-4-2021)AguiaXimenes100% (1)

- Planilha ModeloDocumento96 páginasPlanilha ModeloWellinton GussonAinda não há avaliações

- Catálogo DenverDocumento9 páginasCatálogo DenverEdson LaranjeiraAinda não há avaliações

- Resistencia Dos Materiais - Slides - Aula 04 05Documento3 páginasResistencia Dos Materiais - Slides - Aula 04 05Elias Samuel EspindolaAinda não há avaliações

- Polímeros BiodegradáveisDocumento17 páginasPolímeros BiodegradáveisVanurdy GoveAinda não há avaliações

- Catalogo Fibra Optica2019 (1.0)Documento75 páginasCatalogo Fibra Optica2019 (1.0)Luis SilvaAinda não há avaliações

- QUIZDocumento41 páginasQUIZGustavo Cândido TeixeiraAinda não há avaliações

- Tubulacoes Industriais Golpe de ArieteDocumento10 páginasTubulacoes Industriais Golpe de ArieteTiago OliveiraAinda não há avaliações

- 5002VEC ARQ ET PE 001 - r0Documento52 páginas5002VEC ARQ ET PE 001 - r0Edmilson Mayer SerafimAinda não há avaliações

- Danosa - Tabela PreçosDocumento33 páginasDanosa - Tabela PreçosComercial FormaPolisAinda não há avaliações

- Ficha Técnica - NEW PROT - Macacão SUPER 100Documento1 páginaFicha Técnica - NEW PROT - Macacão SUPER 100Cycy GonzalesAinda não há avaliações

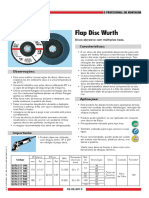

- Flap Disc Wurth: CaracterísticasDocumento2 páginasFlap Disc Wurth: CaracterísticasGustavo ChavesAinda não há avaliações

- Artigo Concreto Silica AtivaDocumento6 páginasArtigo Concreto Silica AtivaNalberth Vicentin SantanaAinda não há avaliações

- Lista de Exercícios Materiais Industriais B2Documento5 páginasLista de Exercícios Materiais Industriais B2sdc_consultoriaAinda não há avaliações

- K1136 Datasheet 18478 Cupilha DIN EN ISO 1234 - PTDocumento3 páginasK1136 Datasheet 18478 Cupilha DIN EN ISO 1234 - PTCarlos Eugenio Fortes TeixeiraAinda não há avaliações

- Mapa Mental - Cimento Portland - TiposDocumento1 páginaMapa Mental - Cimento Portland - TiposSergio Nascimento100% (1)

- Equipamento de Proteção Individual Epi - TreinamentoDocumento48 páginasEquipamento de Proteção Individual Epi - TreinamentoDEPT FIRE SERVIÇOSAinda não há avaliações

- Cdhu 02-21Documento561 páginasCdhu 02-21boyfestAinda não há avaliações

- Fundamentals and Applications of 3D Printing For Novel Materials. PTPDFDocumento14 páginasFundamentals and Applications of 3D Printing For Novel Materials. PTPDFLarissa AmaralAinda não há avaliações

- Introdução Sobre Vidro, Cimento e CeramicasDocumento18 páginasIntrodução Sobre Vidro, Cimento e Ceramicasnelsonsueiel100% (1)

- Microsoft Word - Smith Cap8 Ferros FundidosDocumento45 páginasMicrosoft Word - Smith Cap8 Ferros Fundidosberingela100% (6)

- Recti Fica DoraDocumento18 páginasRecti Fica DoraDennis Jose ArauzAinda não há avaliações

- Tabela Pesos e MedidasDocumento18 páginasTabela Pesos e Medidasjuneenho MattosAinda não há avaliações