100% acharam este documento útil (1 voto)

536 visualizações12 páginasSoldagem A Plasma (PAW)

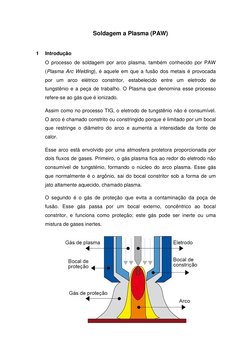

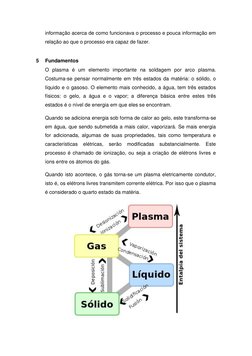

O documento descreve o processo de soldagem a plasma (PAW), no qual um arco elétrico entre um eletrodo de tungstênio e a peça funde os metais. O PAW é semelhante ao processo TIG, mas usa um bocal para restringir o diâmetro do arco e aumentar a intensidade do calor. O PAW pode soldar a maioria dos metais soldáveis pelo TIG e é usado principalmente na fabricação de equipamentos de aço inoxidável.

Enviado por

seller mecânicaDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PDF, TXT ou leia on-line no Scribd

100% acharam este documento útil (1 voto)

536 visualizações12 páginasSoldagem A Plasma (PAW)

O documento descreve o processo de soldagem a plasma (PAW), no qual um arco elétrico entre um eletrodo de tungstênio e a peça funde os metais. O PAW é semelhante ao processo TIG, mas usa um bocal para restringir o diâmetro do arco e aumentar a intensidade do calor. O PAW pode soldar a maioria dos metais soldáveis pelo TIG e é usado principalmente na fabricação de equipamentos de aço inoxidável.

Enviado por

seller mecânicaDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato PDF, TXT ou leia on-line no Scribd