Escolar Documentos

Profissional Documentos

Cultura Documentos

Notas de Aula de Metrologia Prof

Enviado por

walmeidamiranda7988Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Notas de Aula de Metrologia Prof

Enviado por

walmeidamiranda7988Direitos autorais:

Formatos disponíveis

1

MetrologiaProf. SrgioViana

NOTAS DE AULA DE

METROLOGIA

CURSO DE ENGENHARIA DE PRODUO MECNICA

E TECNOLOGIA EM MECATRNICA INDUSTRIAL

Prof. SRGIO VIANA

AGOSTO DE 2009

MetrologiaProf. SrgioViana

PAQUMETRO

O paqumetro um instrumento usado para medir as dimenses lineares internas,

externas e de profundidade de uma pea. Consiste em uma rgua graduada, com

encosto fixo, sobre a qual desliza um cursor.

O cursor ajusta-se rgua e permite sua livre movimentao, com um mnimo

de folga. Ele dotado de uma escala auxiliar, chamada nnio ou vernier.

Essa escala permite a leitura de fraes da menor diviso da escala fixa. O

paqumetro usado quando a quantidade de peas que se quer medir

pequena. Os instrumentos mais utilizados apresentam uma resoluo de:

As superfcies do paqumetro so planas e polidas, e o instrumento geralmente

feito de ao inoxidvel. Suas graduaes so calibradas a 20C.

MetrologiaProf. SrgioViana

Paqumetro universal

utilizado em medies internas, externas, de profundidade e de ressaltos.

Trata-se do tipo mais usado.

Paqumetro universal com relgio

O relgio acoplado ao cursor facilita a leitura, agilizando a medio.

MetrologiaProf. SrgioViana

Paqumetro com bico mvel (basculante)

Empregado para medir peas cnicas ou peas com rebaixos de dimetros

diferentes.

Paqumetro de profundidade

Serve para medir a profundidade de furos no vazados, rasgos, rebaixos etc.

Esse tipo de paqumetro pode apresentar haste simples ou haste com gancho.

Veja a seguir duas situaes de uso do paqumetro de profundidade.

MetrologiaProf. SrgioViana

Paqumetro duplo

Serve para medir dentes de engrenagens.

Paqumetro digital

Utilizado para leitura rpida, livre de erro de paralaxe, e ideal para controle

estatstico.

MetrologiaProf. SrgioViana

Traador de altura

Esse instrumento baseia-se no mesmo

princpio de funcionamento do paqumetro,

apresentando a escala fixa com cursor na

vertical. empregado

na traagem de peas, para facilitar o

processo de fabricao e, com auxlio de

acessrios, no controle dimensional.

Princpio do Nnio

A escala do cursor chamada de nnio ou vernier, em homenagem ao

portugus Pedro Nunes e ao francs Pierre Vernier, considerados seus

inventores.

O nnio possui uma diviso a mais que a unidade usada na escala fixa.

MetrologiaProf. SrgioViana

No sistema mtrico, existem paqumetros em que o nnio possui dez divises

equivalentes a nove milmetros (9 mm).

H, portanto, uma diferena de 0,1 mm entre o primeiro trao da escala fixa e o

primeiro trao da escala mvel.

Essa diferena de 0,2 mm entre o segundo trao de cada escala; de 0,3 mm

entre o terceiros traos e assim por diante.

Clculo de resoluo

As diferenas entre a escala fixa e a escala mvel de um paqumetro podem

ser calculadas pela sua resoluo.

A resoluo a menor medida que o instrumento oferece. Ela calculada

utilizando-se a seguinte frmula:

MetrologiaProf. SrgioViana

SISTEMA MTRICO

Na escala fixa ou principal do paqumetro, a leitura feita antes do zero do nnio

corresponde leitura em milmetro.

Em seguida, voc deve contar os traos do nnio at o ponto em que um deles

coincidir com um trao da escala fixa.

Depois, voc soma o nmero que leu na escala fixa ao nmero que leu no

nnio.

Para voc entender o processo de leitura no paqumetro, so apresentados,

a seguir, dois exemplos de leitura.

Escala em milmetro e nnio com 10 divises

MetrologiaProf. SrgioViana

10

MetrologiaProf. SrgioViana

MICRMETRO

Jean Louis Palmer apresentou, pela primeira vez, um micrmetro para requerer

sua patente. O instrumento permitia a leitura de centsimos de milmetro, de

maneira simples.

Com o decorrer do tempo, o micrmetro foi aperfeioado e possibilitou

medies mais rigorosas e exatas do que o paqumetro.

De modo geral, o instrumento conhecido como micrmetro. Na Frana,

entretanto, em homenagem ao seu inventor, o micrmetro denominado

Palmer.

Nomenclatura

A figura seguinte mostra os componentes de um micrmetro.

Vamos ver os principais componentes de um micrmetro.

O arco constitudo de ao especial ou fundido, tratado termicamente para

eliminar as tenses internas.

O isolante trmico, fixado ao arco, evita sua dilatao porque isola a

transmisso de calor das mos para o instrumento.

O fuso micromtrico construdo de ao especial temperado e retificado para

garantir exatido do passo da rosca.

As faces de medio tocam a pea a ser medida e, para isso, apresentam-se

rigorosamente planos e paralelos. Em alguns instrumentos, os contatos so de

metal duro, de alta resistncia ao desgaste.

11

MetrologiaProf. SrgioViana

A porca de ajuste permite o ajuste da folga do fuso micromtrico, quando isso

necessrio.

O tambor onde se localiza a escala centesimal. Ele gira ligado ao fuso

micromtrico. Portanto, a cada volta, seu deslocamento igual ao passo do

fuso micromtrico.

A catraca ou frico assegura uma presso de medio constante.

A trava permite imobilizar o fuso numa medida predeterminada.

Caractersticas

Os micrmetros caracterizam-se pela:

capacidade;

resoluo;

aplicao.

A capacidade de medio dos micrmetros normalmente de 25 mm (ou 1"),

variando o tamanho do arco de 25 em 25 mm (ou 1 em 1"). Podem chegar

a 2000 mm (ou 80").

A resoluo nos micrmetros pode ser de 0,01 mm; 0,001 mm; .001" ou .0001".

No micrmetro de 0 a 25 mm ou de 0 a 1", quando as faces dos contatos esto

juntas, a borda do tambor coincide com o trao zero (0) da bainha. A linha

longitudinal, gravada na bainha, coincide com o zero (0) da escala do tambor.

12

MetrologiaProf. SrgioViana

De profundidade

.

Conforme a profundidade a ser medida,

utilizam-se hastes de extenso, que so

fornecidas juntamente com o micrmetro.

Com arco profundo

Serve para medies de espessuras de bordas ou de partes salientes das

peas.

Com disco nas hastes

O disco aumenta a rea de contato possibilitando a medio de papel,

cartolina, couro, borracha, pano etc. Tambm empregado para medir dentes

de engrenagens.

13

MetrologiaProf. SrgioViana

Para medio de roscas

Especialmente construdo para medir roscas triangulares, este micrmetro

possui as hastes furadas para que se possa encaixar as pontas

intercambiveis, conforme o passo para o tipo da rosca a medir.

Com contato em forma de V

especialmente construdo para medio de ferramentas de corte que

possuem nmero mpar de cortes (fresas de topo, macho, alargadores etc.). Os

ngulos em V dos micrmetros para medio de ferramentas de 3 cortes de

60; 5 cortes, 108 e 7 cortes, 12834.17".

14

MetrologiaProf. SrgioViana

Para medir parede de tubos

Este micrmetro dotado de arco especial e possui o contato a 90 com a

haste mvel, o que permite a introduo do contato fixo no furo do tubo.

15

MetrologiaProf. SrgioViana

Contador mecnico

para uso comum, porm sua leitura pode ser efetuada no tambor ou no

contador mecnico. Facilita a leitura independentemente da posio de

observao (erro de paralaxe).

Digital eletrnico

Ideal para leitura rpida, livre de erros de paralaxe, prprio para uso em

controle estatstico de processos, juntamente com microprocessadores.

16

MetrologiaProf. SrgioViana

Micrmetro com resoluo de 0,01 mm

Vejamos como se faz o clculo de leitura em um micrmetro. A cada volta do

tambor, o fuso micromtrico avana uma distncia chamada passo.

A resoluo de uma medida tomada em um micrmetro corresponde ao menor

deslocamento do seu fuso. Para obter a medida, divide-se o passo pelo

nmero de divises do tambor.

17

MetrologiaProf. SrgioViana

18

MetrologiaProf. SrgioViana

Micrmetro com resoluo de 0,001 mm

Quando no micrmetro houver nnio, ele indica o valor a ser acrescentado

leitura obtida na bainha e no tambor. A medida indicada pelo nnio igual

leitura do tambor, dividida pelo nmero de divises do nnio.

Se o nnio tiver dez divises marcadas na bainha, sua resoluo ser:

19

MetrologiaProf. SrgioViana

20

MetrologiaProf. SrgioViana

CALIBRADOR

Medio indireta

A medida indireta por comparao consiste em confrontar a pea que se quer

medir com aquela de padro ou dimenso aproximada. Assim, um eixo pode

ser medido indiretamente, utilizando-se um calibrador para eixos, e o furo de

uma pea pode ser comparado com um calibrador tampo.

Calibradores

Calibradores so instrumentos que estabelecem os limites mximo e mnimo

das dimenses que desejamos comparar. Podem ter formatos especiais,

dependendo das aplicaes, como, por exemplo, as medidas de roscas, furos e

eixos. Geralmente fabricados de ao-carbono e com as faces de contato

temperadas e retificadas, os calibradores so empregados nos trabalhos de

produo em srie de peas intercambiveis, isto , peas que podem ser

trocadas entre si, por constiturem conjuntos praticamente idnticos.

Quando isso acontece, as peas esto dentro dos limites de tolerncia, isto ,

entre o limite mximo e o limite mnimo, quer dizer: passa/no-passa.

Tipos de calibrador

Calibrador tampo (para furos)

O funcionamento do calibrador tampo bem simples: o furo que ser medido

deve permitir a entrada da extremidade mais longa do tampo (lado passa),

mas no da outra extremidade (lado no-passa).

Por exemplo, no calibrador tampo 50H7, a extremidade cilndrica da esquerda

(50 mm + 0,000 mm, ou seja, 50 mm) deve passar pelo furo. O dimetro da

direita (50 mm + 0,030 mm) no deve passar pelo furo.

O lado no-passa tem uma marca vermelha. Esse tipo de calibrador

normalmente utilizado em furos e ranhuras de at 100 mm.

21

MetrologiaProf. SrgioViana

Calibrador de boca

Esse calibrador tem duas bocas para controle: uma passa, com a medida

mxima, e a outra no-passa, com a medida mnima.

O lado no-passa tem chanfros e uma marca vermelha.

normalmente utilizado para eixos e materiais planos de at 100 mm.

O calibrador deve entrar no furo ou passar sobre o eixo por seu prprio peso,

sem presso.

22

MetrologiaProf. SrgioViana

Calibrador de boca separada

Para dimenses muito grandes, so

utilizados dois calibradores de bocas

separadas: um passa e o outro no-passa.

Os calibradores de bocas separadas so

usados para dimenses compreendidas

entre 100 mm e 500 mm.

Calibrador de boca escalonada

Para verificaes com maior rapidez, foram

projetados calibradores de bocas escalonadas ou

de bocas progressivas.

O eixo deve passar no dimetro mximo (Dmx.)

e no passar no dimetro mnimo (Dmn.). Sua

utilizao compreende dimenses de at 500 mm.

23

MetrologiaProf. SrgioViana

Para dimenses acima de 260 mm, usa-se o calibrador tipo vareta, que so

hastes metlicas com as pontas em forma de calota esfrica.

Calibrador de bocas ajustvel

O calibrador de boca ajustvel resolve o problema das indstrias mdias e

pequenas pela reduo do investimento inicial na compra desses

equipamentos.

O calibrador ajustvel para eixo tem dois ou quatro parafusos de fixao e

pinos de ao temperado e retificado. confeccionado de ferro fundido, em

forma de ferradura.

A dimenso mxima pode ser ajustada entre os dois pinos anteriores, enquanto

a dimenso mnima ajustada entre os dois pinos posteriores.

24

MetrologiaProf. SrgioViana

Calibrador tampo e anis cnicos

As duas peas de um conjunto cnico podem ser verificadas por meio de um

calibrador tampo cnico e de um anel cnico.

Para a verificao simples do cone, tenta-se uma movimentao transversal do

padro. Quando o cone exato, o movimento nulo. Em seguida, procede-se

verificao por atrito, depois de ter estendido sobre a superfcie do cone

padro uma camada muito fina de corante, que deixar traos nas partes em

contato. Por fim, verifica-se o dimetro pela posio de penetrao do

calibrador. Esse mtodo muito sensvel na calibrao de pequenas

inclinaes.

Calibrador cnico Morse

O calibrador cnico morse possibilita ajustes com aperto enrgico entre peas

que sero montadas ou desmontadas com freqncia.

Sua conicidade padronizada, podendo ser macho ou fmea.

25

MetrologiaProf. SrgioViana

Calibrador de rosca

Um processo usual e rpido de verificar roscas consiste no uso dos

calibradores de rosca. So peas de ao, temperadas e retificadas,

obedecendo a dimenses e condies de execuo para cada tipo de rosca. O

calibrador de rosca da figura a seguir um tipo usual de calibrador de anel,

composto por dois anis, sendo que um lado passa e o outro no passa, para a

verificao da rosca externa.

O outro calibrador da figura o modelo comum do tampo de rosca, servindo a

verificao de rosca interna.

A extremidade de rosca mais longa do calibrador tampo verifica o limite

mnimo: ela deve penetrar suavemente, sem ser forada, na rosca interna da

pea que est sendo verificada. Diz-se lado passa. A extremidade de rosca

mais curta, no-passa, verifica o limite mximo.

26

MetrologiaProf. SrgioViana

Calibrador regulvel de rosca

O calibrador de boca de roletes geralmente de boca progressiva, o que torna

a operao muito rpida, no s porque desnecessrio virar o calibrador,

como porque o calibrador no se aparafusa pea.

O calibrador em forma de ferradura pode ter quatro roletes cilndricos ou quatro

segmentos de cilindro.

Os roletes cilndricos podem ter roscas ou sulcos circulares, cujo perfil e passo

so iguais aos do parafuso que se vai verificar.

As vantagens sobre o calibrador de anis so: verificao mais rpida;

desgaste menor, pois os roletes giram; regulagem exata; uso de um s

calibrador para vrios dimetros.

So ajustados s dimenses mxima e mnima do dimetro mdio dos flancos.

27

MetrologiaProf. SrgioViana

Conservao

Evitar choques e quedas.

Limpar e passar um pouco de leo fino, aps o uso.

Guardar em estojo e em local apropriado.

28

MetrologiaProf. SrgioViana

Terminologia de Tolerncias

Dimenso Nominal: a dimenso bsica obtida a partir do projeto

(dimensionamento) e que fixa a origem dos afastamentos nominais.

Dimenso Efetiva: o valor obtido medindo-se a pea com o instrumento

adequado.

Dimenses Limites: Valor mximo e mnimo admissveis, para a dimenso

efetiva.

Dimenso Mxima: o mximo valor admissvel da dimenso efetiva.

Dimenso Mnima: o mnimo valor admissvel da dimenso efetiva.

29

MetrologiaProf. SrgioViana

Tolerncia: a variao permissvel da dimenso da pea, dada pela

diferena entre dimenses mxima e mnima.

Afastamento: a diferena entre as dimenses limites e a normal.

Afastamento Inferior: a diferena entre a dimenso mnima e a normal.

Smbolos: Ai para furo, ai para eixo.

Afastamento Superior: a diferena entre a dimenso mxima e normal.

Smbolos: As para furo, as para eixo

Linha Zero: a linha que nos desenhos fixa a dimenso nominal e serve de

origem aos afastamentos.

30

MetrologiaProf. SrgioViana

Terminologia de Ajustes

Eixo: Termo convencionalmente aplicado para fins de tolerncias e ajustes

como sendo qualquer parte de uma pea cuja superfcie externa destinada a

alojar-se na superfcie interna de outra.

Furo: Termo convencionalmente aplicado para fins de tolerncia e ajustes,

como sendo todo espao delimitado por superfcie interna de uma pea e

destinado a alojar o eixo.

Folga ou Jogo: a diferena entre as dimenses do furo e do eixo, quando o

eixo menor que o furo. Smbolo F.

Folga Mxima: a diferena entre as dimenses mxima do furo e a mnima

do eixo, quando o eixo menor que o furo. Smbolo Fmx.

Folga Mnima: a diferena entre as dimenses mnima do furo e a mxima

do eixo, quando o eixo menor que o furo. Smbolo: F mn.

31

MetrologiaProf. SrgioViana

Interferncia: a diferena entre as dimenses do eixo e do furo, quando o

eixo maior que o furo. Smbolo I.

Interferncia Mxima: a diferena entre a dimenso mxima do eixo e a

mnima do furo quando o eixo maior que o furo. Smbolo: I Max.

Interferncia Mnima: a diferena entre a dimenso mnima do eixo e a

mxima do furo, quando o eixo maior que o furo. Smbolo: I min.

32

MetrologiaProf. SrgioViana

Ajuste ou Acoplamento: o comportamento de um eixo num furo, ambos da

mesma dimenso nominal caracterizado pela folga ou interferncia

apresentada.

Ajuste com folga: aquele em que o afastamento superior do eixo menor

ou igual ao afastamento inferior do furo.

Ajuste com interferncia: aquele em que o afastamento superior do furo

menor ou igual ao afastamento inferior do eixo.

Ajuste Incerto: aquele em que o afastamento superior do eixo maior que o

afastamento inferior do furo e o afastamento superior do furo maior que o

afastamento inferior do eixo.

33

MetrologiaProf. SrgioViana

Eixo Base: o eixo em que o afastamento superior pr estabelecido como

sendo igual a zero.

Furo Base: o furo em que o afastamento inferior pr estabelecido como

sendo igual a zero.

Campo de Tolerncia: o conjunto de valores compreendidos entre o

afastamento superior e inferior.

Por conveno, as tolerncias que esto sobre a linha zero so positivas (+) e

as que esto sob a tal linha so negativas (-).

A tolerncia medida em milmetro (mm) ou em microm ().

1 = 1/1000 mm

ex.: 0,015 mm = 15

34

MetrologiaProf. SrgioViana

Exerccios

1. Um eixo tem dimenso nominal 56 mm. A tolerncia admitida

apresenta afastamento superior +0,018 mm e afastamento inferior 0,012 mm. Calcular o campo de tolerncia e as dimenses mxima e

mnima.

2. Um eixo tem dimenso nominal 40 mm. A tolerncia admitida

apresenta afastamento superior -0,008 mm e afastamento inferior -0,017

mm. Calcular o campo de tolerncia e as dimenses mxima e mnima.

35

MetrologiaProf. SrgioViana

3. Um furo tem dimenso nominal 60 mm. O afastamento superior

+0,021 mm e afastamento inferior +0,008 mm. Calcular a tolerncia e

as dimenses mxima e mnima.

4. Um encaixe tem a dimenso nominal de 22 mm. A fmea tem D mx. =

22,012 mm e D mn. = 21,987 mm. Determinar a folga mxima e a folga

mnima.

36

MetrologiaProf. SrgioViana

5. Comportamento do eixo em furo apresenta jogo mximo de 18 e

mnimo de 5 . A tolerncia do furo de 6. Qual a tolerncia do eixo?

6. Num acoplamento,o eixo tem dimenso 20 mm (-10, +15) e o furo

20 mm(-6, -20). Dizer o tipo de ajuste deste conjunto.

7. O dimetro mximo que dever ter o anel exterior de um rolamento de

20,050 mm e o mnimo de 20,030 mm. O mancal de alojamento deste

rolamento dever ter dimetro mximo 20,020 mm e mnimo 20,000 mm.

Calcular as interferncias mxima e mnima.

37

MetrologiaProf. SrgioViana

SISTEMAS DE TOLERNCIAS E AJUSTES NB 86

Campo de aplicao: Esta Norma abrange dimenses at 500 mm.

Terminologia: Os termos tcnicos usados nesta Norma so definidos na TB

35.

Temperatura de referncia: de 20 Celsius.

Bases do sistema: O sistema de Tolerncias e ajustes esta alicerado em:

a) Afastamentos Nominais: Representa os limites entre os quais devem

estar compreendidas as dimenses das peas, incluindo os erros da

medio do fabricante.

b) Unidade de Tolerncia: dada por uma frmula emprica:

i= 0,45

+ 0,001 D

Dimenso nominal em mm e i unidade de tolerncia em microns

c) Grupos de Dimenses: O intervalo de dimenses de 0 500 mm

dividido em grupos de dimenses obedecendo uma determinada diretriz,

ou seja:

A varivel que aparece em todas as frmulas empricas de calculo de

tolerncias :

1 2

, onde D1 e D2 so as dimenses extremas do

intervalo de variao dimensional estabelecida e que deve conter a

dimenso nominal do item.

38

MetrologiaProf. SrgioViana

QUALIDADE DE TRABALHO

Desejando definir os graus de preciso com os quais pode ser trabalhada uma

pea o sistema considera 18 qualidades de trabalho designadas por um

nmero compreendido entre 01,0,1... at 16 precedido das letras IT ( I=ISO, T=

tolerncia)

Exemplo: IT8

A aplicao desses graus de preciso mostrada no grfico abaixo:

A tabela abaixo mostra as tolerncias fundamentais em mcron para cada

grupo de dimenses, dependendo da qualidade de trabalho. Dessa forma

define-se tolerncia fundamental aquela que calculada para cada qualidade

de trabalho e para cada grupo de dimenso. TABELA 1

39

MetrologiaProf. SrgioViana

Por esta tabela nota-se que o estabelecimento dos grupos de dimenso visa

facilitar a determinao das tolerncias, pois, por exemplo, peas de

dimenses 202 e 220 mm tero a mesma tolerncia por pertencerem ao

mesmo grupo de dimenses.

As tolerncias fundamentais indicadas na tabela foram calculadas com auxlio

das seguintes frmulas:

40

MetrologiaProf. SrgioViana

Exemplo

Calcular as tolerncias fundamentais para dimenses nominais entre 30 e 50

mm e para qualidades de IT5 e IT6.

Resoluo

Dimenses >30 <50 D =50.30 = 38,73 mm

Unidade de tolerncia

i = 0,45 38,73 + 0,001 . 38,73 = 1,561

IT5 = 7 i = 7 . 1,561 = 10,927 arredondando = 11

IT6 = 10. i = 10.1,561 = 15,61 arredondando = 16

O critrio de arredondamento adotado foi: at 100 microns de 1 em 1 , at 0,5

inclusive volta a zero, acima de 0,5 passa para o inteiro seguinte. Acima de 100

de dez em dez. At 5 inclusive volta a zero, acima de 5 passa dezena

imediatamente acima

41

MetrologiaProf. SrgioViana

Exerccios

1. Qual a unidade de tolerncia para 7 mm?

2. Determinar a tolerncia de 7 mm, qualidade IT9.

3. Qual a unidade de tolerncia para 70mm?

4. Determinar a tolerncia de 70 mm, qualidade IT9.

5. Determinar a tolerncia de 8 mm. Qualidade IT1.

42

MetrologiaProf. SrgioViana

CAMPOS DE TOLERNCIA

A qualidade de trabalho determina o valor do campo de tolerncia, mas no

define a posio deste campo em relao linha zero. Dependendo do ajuste

requerido o campo pode situar mais prximo ou mais afastado, acima ou

abaixo da linha zero. Cada posio distinguida com uma ou duas letras do

alfabeto, adotando-se letras maisculas para furos e minsculas para os eixos.

43

MetrologiaProf. SrgioViana

REPRESENTAO SIMBLICA

A indicao da tolerncia feita direita da cota nominal e deve traduzir a

posio do campo de tolerncia e a qualidade de trabalho.

SISTEMA FURO BASE

Neste sistema a linha zero constitui o limite inferior da tolerncia do furo. Os

furos H so os elementos bsicos do sistema.

SISTEMA EIXO BASE

Neste sistema a linha zero constitui o limite superior da tolerncia do eixo. Os

eixos h so os elementos bsicos do sistema.

44

MetrologiaProf. SrgioViana

AFASTAMENTO DE REFERNCIA

As tabelas a seguir fornecem os valores dos afastamentos de referncia,

conhecido o grupo de dimenso e a posio do campo de tolerncia. Tendo o

afastamento de referncia calcula-se o outro afastamento pela adio ou

subtrao da tolerncia.

45

MetrologiaProf. SrgioViana

TABELA 2

Exerccios

46

MetrologiaProf. SrgioViana

1. Determinar as dimenses limites correspondentes s dimenses

toleradas 48h8; 32js5; 42 a 9; 50m7.

47

MetrologiaProf. SrgioViana

CALCULO PARA DIMENSES LIMITES PARA FUROS

No calculo dos furos, atravs de duas regras, recorre-se mesma tabela dos

valores de referncia para o calculo dos eixos.

1. Regra Geral ou Simetria

Os limites de variao dimensional dos furos so exatamente simtricos,

em relao linha zero, aos dos eixos de mesma letra. Ou seja, calculase o eixo de mesma letra e qualidade do que o furo determinado as e ai.

Pela regra de simetria:

As = - ai

Ai = - as

Exemplo

Calcular as dimenses limites do furo 40H8

as = 0

ai = -39

Pela regra da simetria temos:

As = - ai =(-39)= 39

As = - as = 0

40H8 = 40,039 mm / 40,000 mm

48

MetrologiaProf. SrgioViana

REGRA ESPECIAL

N9 e qualidades menos finas, As = 0

J K M N at qualidade 8 inclusive e P, R,S,T, U, V, X, Y, Z, ZA, ZB, Zc at

qualidade 7 inclusive: o afastamento superior do furo simtrico ao

afastamento inferior do eixo de mesma letra do que o furo, em relao linha

zero, acrescido da diferena entre as tolerncias das qualidades do furo e a

imediatamente mais fina, com sinal trocado.

Simbolicamente:

Esta regra especial se aplica a dimenses acima de 3 mm e foi prevista para

nas qualidades mais finas, dois ajustes do tipo H7s6 S7h6, ditos homlogos

possuam as mesmas folgas e as mesmas interferncias. Tal afirmativa pode

ser evidenciada pelo esquema que se segue.

49

MetrologiaProf. SrgioViana

Pode-se deduzir a expresso anteriormente apresentada a partir da

interferncia mxima ou da interferncia mnima.

I max = ai + IT 6 = As + IT7

ou

As =

ai IT 7 + IT6

Ou generalizando e colocando em termos da posio da linha zero.

A adoo da regra especial faz com que os ajustes ligados ao sistema eixobase ou furo-base gozem do privilgio da homologia.

50

MetrologiaProf. SrgioViana

DESVIOS DE FORMA

Tolerncias de Posio

Tolerncias de Posio

simbologia.

Tolerncia de posio: definida como desvio tolerado de um determinado

elemento (ponto,reta, plano) em relao a sua posio terica.

Tolerncia de posio

especificao em desenho

e interpretao.

Tolerncia de simetria: o campo de tolerncia limitado por duas retas

paralelas, ou por dois planos paralelos, distantes no valor especificado e

dispostos simetricamente em relao ao eixo (ou plano) de referncia.

Tolerncia de

simetria

especificao em

desenho e

interpretao.

51

MetrologiaProf. SrgioViana

Tolerncia de concentricidade: define-se concentricidade como a condio

segundo a qual os eixos de duas ou mais figuras geomtricas, tais como

cilindros, cones etc.,

so coincidentes.

Tolerncia de

concentricidade

especificao em

desenho e

interpretao.

TOLERNCIA DE ORIENTAO

Tolerncias de

orientao simbologia.

Tolerncia de paralelismo: a condio de uma linha ou superfcie ser

eqidistante em todos os seus pontos de um eixo ou plano de referncia.

Tolerncia de paralelismo especificao em desenho e interpretao.

52

MetrologiaProf. SrgioViana

Tolerncia de perpendicularidade: a condio pela qual o elemento deve

estar dentro do desvio angular, tomado como referncia o ngulo reto entre

uma superfcie, ou uma reta, e tendo como elemento de referncia uma

superfcie ou uma reta, respectivamente.

Tolerncia de

perpendicularidade

especificao em desenho e

interpretao.

Tolerncia de inclinao: o campo de tolerncia limitado por dois planos

paralelos, cuja distncia o valor da tolerncia, e inclinados em relao

superfcie de referncia do ngulo especificado.

Tolerncia de

inclinao

especificao em

desenho e

interpretao.

TOLERNCIA DE FORMA

Tolerncias de forma

simbologia.

53

MetrologiaProf. SrgioViana

Tolerncia de retilineidade: a condio pela qual cada linha deve estar

limitada dentro do valor de tolerncia especificada.

Tolerncia de

retilineidade

especificao em

desenho e

interpretao.

Tolerncia de planeza: a condio pela qual toda superfcie deve estar

limitada pela zona de tolerncia t, compreendida entre dois planos paralelos,

distantes de t.

Tolerncia de planeza

interpretao.

Tolerncia de circularidade: condio pela qual qualquer crculo deve estar

dentro de uma faixa definida por dois crculos concntricos, distantes no valor

da tolerncia especificada.

Tolerncia de

circularidade.

54

MetrologiaProf. SrgioViana

Tolerncia de forma de superfcie: O campo de tolerncia limitado por duas

superfcies envolvendo esferas de dimetro igual tolerncia especificada e

cujos centros esto situados sobre uma superfcie que tem a forma geomtrica

correta.

Tolerncia de

forma de

superfcie

especificao

em desenho e

interpretao.

Tolerncia de cilindricidade: a condio pela qual a zona de tolerncia

especificada a distncia radial entre dois cilindros coaxiais.

Tolerncia de forma de cilindricidade especificao em desenho e

interpretao.

55

MetrologiaProf. SrgioViana

TOLERNCIA DE MOVIMENTAO

Tolerncia de batimento radial: definida como um campo de distncia t

entre dois crculos concntricos, medidos em um plano perpendicular ao eixo

considerado.

Tolerncia de batimento axial: definida como o campo de tolerncia

determinado por duas superfcies, paralelas entre si e perpendiculares ao eixo

de rotao da pea, dentro do qual dever estar a superfcie real quando a

pea efetuar uma volta, sempre referida a seu eixo de rotao.

Tolerncia de batimento radial e axial.

RUGOSIDADE

o conjunto de irregularidades, isto , pequenas salincias e reentrncias que

caracterizam uma superfcie. Essas irregularidades podem ser avaliadas com

aparelhos eletrnicos, a exemplo do rugosmetro. A rugosidade desempenha

um papel importante no comportamento dos componentes mecnicos. Ela influi

na:

qualidade de deslizamento;

resistncia ao desgaste;

transferncia de calor;

qualidade de superfcies de padres e componentes pticos;

possibilidade de ajuste do acoplamento forado;

resistncia oferecida pela superfcie ao escoamento de fluidos e

lubrificantes;

qualidade de aderncia que a estrutura oferece s camadas protetoras;

resistncia corroso e fadiga;

vedao;

aparncia.

56

MetrologiaProf. SrgioViana

O parmetro de rugosidade mais usado baseia-se nas medidas de

profundidade da rugosidade.

Ra a mdia aritmtica dos valores absolutos das ordenadas do perfil efetivo

em relao linha mdia num comprimento de amostragem. Pode ser

calculado da seguinte forma:

onde: A = mdia da soma das reas acima e abaixo da linha mdia;

Lc = comprimento

analisado para a

obteno de A.

Rugosidade: ilustrao

esquemtica para

obteno de R Raa.

CAUSAS DOS DESVIOS DE FORMA

Os desvios de forma que afetam as dimenses nominais das peas podem ser

ocasionados por diversos fatores, sendo os principais (conhecidos por 6M)

listados a seguir:

material da pea: usinabilidade, conformabilidade ou dureza;

meio de medio: incerteza de medio, adequao do instrumento ao

mensurando;

mquina-ferramenta: ferramenta de corte, defeitos nas guias, erros de

posicionamento;

mo de obra: erros de interpretao falta de treinamento;

meio ambiente: variao de temperatura, limpeza do local de trabalho;

mtodo: processo de fabricao para obteno da pea, parmetros de corte.

57

MetrologiaProf. SrgioViana

BIBLIOGRAFIA

RODRIGUES, Raul dos Santos; Metrologia Industrial Fundamentos de

Medio Mecnica, FORMACON,1985

Tolerncias ISO Escola PRO-TEC

AGOSTINHO, Luiz e outros. Tolerncias, ajustes, desvios e anlise de

dimenses. So Paulo, Blucher, 1977.

Mecnica - Metrologia - Telecurso 2000 profissionalizante - Fundao

Roberto Marinho / FIESP/ SENAI - Editora Globo

CAVACO, Marco Antonio Martins. Laboratrio de Metrologia da UFSC.

Você também pode gostar

- NBR - 16325-1 - Protecao Contra Quedas de AlturaDocumento44 páginasNBR - 16325-1 - Protecao Contra Quedas de AlturaAnderson86% (7)

- Aps Metrologia Mega PointDocumento8 páginasAps Metrologia Mega PointDeyvid EdsonAinda não há avaliações

- Relatorio Metrologia - PaquímetroDocumento4 páginasRelatorio Metrologia - Paquímetromarcos_lopes71Ainda não há avaliações

- Transmissão PDFDocumento47 páginasTransmissão PDFamenon fernandes100% (1)

- Aula 5 - Metrologia - MicrometroDocumento71 páginasAula 5 - Metrologia - MicrometroellenkarolineAinda não há avaliações

- Apostila de Metrologia 2 ParteDocumento33 páginasApostila de Metrologia 2 Partedanosdcno67% (3)

- Micrômetro Sistema Metrico PDFDocumento48 páginasMicrômetro Sistema Metrico PDFOtavio NetoAinda não há avaliações

- Exercícios Aula 03 Paquímetro e MicrômetroDocumento3 páginasExercícios Aula 03 Paquímetro e Micrômetroe50zaratinAinda não há avaliações

- 15 Relogio Comparador PDFDocumento13 páginas15 Relogio Comparador PDFLuciano BroboskiAinda não há avaliações

- Prova Sobre MecânicaDocumento7 páginasProva Sobre Mecânicamspereira100% (1)

- Apostila Metrologia BásicaDocumento122 páginasApostila Metrologia BásicaAnderson Talles100% (1)

- Mecatronica Facil 01Documento30 páginasMecatronica Facil 01Rafael CarvalhoAinda não há avaliações

- Catalago Conexao Pneumática ElastimDocumento20 páginasCatalago Conexao Pneumática ElastimAlexsander Ferreira da SilvaAinda não há avaliações

- Exercício-Pratica-Micrômetro e Relógio ComparadorDocumento4 páginasExercício-Pratica-Micrômetro e Relógio Comparadorilledrat100% (1)

- PpaDocumento2 páginasPpaNaironDias33% (3)

- Apresentação Caixa de Velocidades Automática (Al4)Documento3 páginasApresentação Caixa de Velocidades Automática (Al4)Carlos roberto soares100% (2)

- Alinhador de Eixos A Laser TKSA 20 Da SKFDocumento2 páginasAlinhador de Eixos A Laser TKSA 20 Da SKFCarlos LaoAinda não há avaliações

- Lista de Exercícios 1Documento3 páginasLista de Exercícios 1Guibson Silva SantosAinda não há avaliações

- Treinamento Basico de Pneumatica - SMC Pneumáticos Do BrasilDocumento56 páginasTreinamento Basico de Pneumatica - SMC Pneumáticos Do BrasilBruna AmorimAinda não há avaliações

- Leitura PaquimetroDocumento29 páginasLeitura PaquimetroGuilherme Ferreira Cruz100% (1)

- Prática 01 - MicrômetroDocumento7 páginasPrática 01 - MicrômetroYasmin Róseo de OliveiraAinda não há avaliações

- CEPRA 13925 OM U5020 Ficha Exrecícios 2 ResolvidaDocumento3 páginasCEPRA 13925 OM U5020 Ficha Exrecícios 2 ResolvidaMariana CanastraAinda não há avaliações

- Ee0421 Bancada de Combustao Interna de 4 TemposDocumento24 páginasEe0421 Bancada de Combustao Interna de 4 TemposAldair BolzanAinda não há avaliações

- APOSTILA DE METROLOGIA Etec MaDocumento155 páginasAPOSTILA DE METROLOGIA Etec MalesterAinda não há avaliações

- Manual - KXC - Gdi - 07 - 2019Documento27 páginasManual - KXC - Gdi - 07 - 2019MauricioSDAinda não há avaliações

- Aula 2 - Tecnicas de Medição e Controle PDFDocumento4 páginasAula 2 - Tecnicas de Medição e Controle PDFcristianocfsAinda não há avaliações

- Relatório Técnico - Relógio ComparadorDocumento18 páginasRelatório Técnico - Relógio ComparadorMorgana Nascimento da SilvaAinda não há avaliações

- Gabarito Lista 01Documento5 páginasGabarito Lista 01VICTOR MBEBE100% (1)

- Goniômetro e Relógio ComparadorDocumento46 páginasGoniômetro e Relógio Comparadorwalterbct100% (1)

- Prova Discursiva de Ferramentas Matemáticas Aplicadas Nota 5,6 UninterDocumento3 páginasProva Discursiva de Ferramentas Matemáticas Aplicadas Nota 5,6 UninterRenan Gil100% (1)

- Raven News-Ed 43-v9b PDFDocumento15 páginasRaven News-Ed 43-v9b PDFFrederico CoráAinda não há avaliações

- Apostila de Informatica Basica - Nucia DamacenoDocumento67 páginasApostila de Informatica Basica - Nucia DamacenoDinael MilaniAinda não há avaliações

- METROLOGIA Parte I Prof. AlbertazziDocumento129 páginasMETROLOGIA Parte I Prof. AlbertazziÍtalo RenanAinda não há avaliações

- Apostila Circuitos Eletrônicos - LUIZ FERRAZ NETODocumento74 páginasApostila Circuitos Eletrônicos - LUIZ FERRAZ NETOlah.fisicaAinda não há avaliações

- Relógio Comparador PDFDocumento16 páginasRelógio Comparador PDFMárcia Elisabete Dos SantosAinda não há avaliações

- Apostila Completa Sobre Desenho Técnico - TELECURSO 2000 - Parte 2Documento114 páginasApostila Completa Sobre Desenho Técnico - TELECURSO 2000 - Parte 2api-3759843100% (4)

- Paquímetro Sistema MétricoDocumento7 páginasPaquímetro Sistema MétricoRenan RibeiroAinda não há avaliações

- (PHI) Relatorio 1 Sensor de EstacionamentoDocumento13 páginas(PHI) Relatorio 1 Sensor de EstacionamentoOscar MoraesAinda não há avaliações

- Lista de Exercicios - Elemento de FixaçãoDocumento4 páginasLista de Exercicios - Elemento de FixaçãoRobertodeOLiveiraAinda não há avaliações

- Aula Sobre PaquímetroDocumento47 páginasAula Sobre PaquímetroIago AraujoAinda não há avaliações

- 2018 03 07 Telma Retarder Ad72 00 Manutenção Mecanica MB Of1724lDocumento29 páginas2018 03 07 Telma Retarder Ad72 00 Manutenção Mecanica MB Of1724lOlimpiada EletricaAinda não há avaliações

- Sistemas de Transmissoes AutomotivasDocumento85 páginasSistemas de Transmissoes AutomotivasmarceloAinda não há avaliações

- Introdução Aos Sistemas Eletropneumáticos1 PDFDocumento5 páginasIntrodução Aos Sistemas Eletropneumáticos1 PDFAlfredo Mavungo100% (1)

- Aplicando Iot Para Medir Célula De Carga Com Esp8266 (nodemcu) Programado Em ArduinoNo EverandAplicando Iot Para Medir Célula De Carga Com Esp8266 (nodemcu) Programado Em ArduinoAinda não há avaliações

- Programação Em Assembly Para O Microcontrolador Pic12f Volume INo EverandProgramação Em Assembly Para O Microcontrolador Pic12f Volume INota: 5 de 5 estrelas5/5 (1)

- Monetização De Veículos Elétricos: Gestão Pelo Lado Da Demanda E EletromobilidadeNo EverandMonetização De Veículos Elétricos: Gestão Pelo Lado Da Demanda E EletromobilidadeAinda não há avaliações

- Projetos Com Esp32 Programado Em Arduino - Parte ViiiNo EverandProjetos Com Esp32 Programado Em Arduino - Parte ViiiAinda não há avaliações

- Desenvolvendo Projetos De Monitoramento No Thinger.io Com Esp8266 (nodemcu) Programado Em ArduinoNo EverandDesenvolvendo Projetos De Monitoramento No Thinger.io Com Esp8266 (nodemcu) Programado Em ArduinoAinda não há avaliações

- Acionamento Remoto De Televisor Com Gsm Usando Comandos Sms Com Módulo Sim800l Programado No ArduinoNo EverandAcionamento Remoto De Televisor Com Gsm Usando Comandos Sms Com Módulo Sim800l Programado No ArduinoAinda não há avaliações

- Apostila AGCO Edição 2Documento133 páginasApostila AGCO Edição 2Vitor Joel ChavesAinda não há avaliações

- Trabalho de Metrologia EDMDocumento34 páginasTrabalho de Metrologia EDMThiago Alves da SilvaAinda não há avaliações

- Relatorio EBD São Marcos 1tri 2023 PDFDocumento1 páginaRelatorio EBD São Marcos 1tri 2023 PDFjefersonpimentelAinda não há avaliações

- Quando Deus Se Revela Ao HomemDocumento7 páginasQuando Deus Se Revela Ao HomemjefersonpimentelAinda não há avaliações

- CamScanner 07-05-2023 15.09Documento1 páginaCamScanner 07-05-2023 15.09jefersonpimentelAinda não há avaliações

- Relatorio 013172878130Documento6 páginasRelatorio 013172878130jefersonpimentelAinda não há avaliações

- Lição 06 - Pais Zelosos e Filhos RebeldesDocumento2 páginasLição 06 - Pais Zelosos e Filhos RebeldesCharles EduardoAinda não há avaliações

- Lição 07 - Relacionamento Entre Nora e SograDocumento2 páginasLição 07 - Relacionamento Entre Nora e SograCharles EduardoAinda não há avaliações

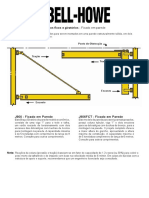

- Braço Giratório CM PDFDocumento15 páginasBraço Giratório CM PDFjefersonpimentel100% (2)

- Lição 08 - A Importância Da Paternidade Na Vida Dos FilhosDocumento2 páginasLição 08 - A Importância Da Paternidade Na Vida Dos FilhosJose MenezesAinda não há avaliações

- Lição 7 - O Relacionamento Entre Nora e Sogra - 230513 - 005045Documento2 páginasLição 7 - O Relacionamento Entre Nora e Sogra - 230513 - 005045jefersonpimentelAinda não há avaliações

- PlantarDocumento110 páginasPlantarjefersonpimentelAinda não há avaliações

- Artigo MonoviasDocumento6 páginasArtigo MonoviasAdailson Morais100% (1)

- Lio3 Anecessidadeespiritualdosjudeus 160102203250Documento31 páginasLio3 Anecessidadeespiritualdosjudeus 160102203250jefersonpimentelAinda não há avaliações

- EBDDocumento1 páginaEBDjefersonpimentelAinda não há avaliações

- Lição 10 - CARÁTER - A MELHOR HERANÇADocumento24 páginasLição 10 - CARÁTER - A MELHOR HERANÇAjefersonpimentelAinda não há avaliações

- Tabelas de Vigas - Deslocamentos e Momentos de Engastamento Perfeito USPDocumento10 páginasTabelas de Vigas - Deslocamentos e Momentos de Engastamento Perfeito USPDiogo SalvatiAinda não há avaliações

- Diário de Bordo PDFDocumento1 páginaDiário de Bordo PDFjefersonpimentelAinda não há avaliações

- Projeto Estrutural para Uma Máquina de ElevaçãoDocumento77 páginasProjeto Estrutural para Uma Máquina de Elevaçãofnahas_bhAinda não há avaliações

- Pesquisa EBDDocumento2 páginasPesquisa EBDjefersonpimentelAinda não há avaliações

- InstrucaoDocumento1 páginaInstrucaojefersonpimentelAinda não há avaliações

- Lição 01 - o Que É FamíliaDocumento14 páginasLição 01 - o Que É Famíliajefersonpimentel100% (1)

- Lio6 Bnaosdajustificao 160113030132Documento32 páginasLio6 Bnaosdajustificao 160113030132jefersonpimentelAinda não há avaliações

- Lio3 Anecessidadeespiritualdosjudeus 160102203250Documento31 páginasLio3 Anecessidadeespiritualdosjudeus 160102203250jefersonpimentelAinda não há avaliações

- Manual RugosimetroDocumento406 páginasManual Rugosimetrojefersonpimentel100% (1)

- Pesquisa EBDDocumento1 páginaPesquisa EBDjefersonpimentelAinda não há avaliações

- Lição 08Documento1 páginaLição 08jefersonpimentelAinda não há avaliações

- Lio1 Conhecendoaepstolaaosromanos 151228002032Documento31 páginasLio1 Conhecendoaepstolaaosromanos 151228002032jefersonpimentelAinda não há avaliações

- Chavetas ParalelasDocumento3 páginasChavetas Paralelasdiona207Ainda não há avaliações

- Lição 08Documento1 páginaLição 08jefersonpimentelAinda não há avaliações

- Diário de BordoDocumento1 páginaDiário de BordojefersonpimentelAinda não há avaliações