Escolar Documentos

Profissional Documentos

Cultura Documentos

Prevenção e Controle de Perdas 2

Enviado por

Márcia SilvaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Prevenção e Controle de Perdas 2

Enviado por

Márcia SilvaDireitos autorais:

Formatos disponíveis

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

PREVENO E CONTROLE DE PERDAS

Apostila

SENAC CAMPO GRANDE

Setor de

COTST

Coordenao do Curso Tcnico de Segurana do Trabalho

Tcnico de Segurana do Trabalho e Higienista Ocupacional Marcio Carvalho Alves Tcnico de Segurana do Trabalho - Reg. RJ/003352.9 SSST/MTE Tcnico de Edificaes e Seg. Trabalho Reg. 1993102194 CREA RJ Consultor Ambiental Reg. 1717049 IBAMA Tel.: 55 (21) 3658-2749 Cel.: 55 (21) 9705-5701

E-mail: tst_alves@ou.com.br ou tst.alves@bol.com.br

CONTROLE DE REVISES

REV. A B C D E F G H I EO RG CD. DATA 00 / xxx / 00 DESCRIO E / OU FOLHA ATINGIDA EXECUO APROVAO

Emisso Original Reviso Geral

CDIGO / FINALIDADE DA REVISO PR Preliminar AP CT Para Cotao AT

Aprovado pelo Coordenador Atualizao

Normas

X pginas

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 1 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS SUMRIO

20 / 5

1. 2. 3.

3.1. 4.

INTRODUO ............................................................................................3 CONCEITOS E DEFINIES ......................................................................4 FUNDAMENTOS DA PREVENO E CONTROLE DE PERDAS ...................7

Fundamentos do Controle de Perdas ............................................................................ 10

TECNICAS DE IDENTIFICAO DE PERIGOS, ANLISE E AVALIAO DE RISCOS ............................................................................................................ 14

4.1. Identificando a Situao e Tcnica ou Mtodo a Ser Aplicado ...................................... 15 4.2. Exemplos de Mtodos de Anlise de Riscos Utilizados na Preveno de Acidentes .... 15 4.2.1. Mtodos Gerais ........................................................................................................... 15 4.2.2. Mtodos Mais Detalhados ........................................................................................... 16 4.2.3. Mtodos de rvores .................................................................................................... 16 4.3. Comparao Entre as Tcnicas ..................................................................................... 17 5. TCNICAS DE IDENTIFICAO DE PERIGOS .......................................... 18 5.1. TCNICAS DE INCIDENTES CRTICOS - TIC .................................................................. 18 5.2. WHAT-IF (WI) - (Que se) .............................................................................................. 19 5.3. BRAINSTORMING (Juntando Idias) .......................................................................... 20 5.4. ANLISE DA MISSO (AM) ............................................................................................ 24 5.5. DIAGRAMAS E ANLISE DE FLUXO (DAF).................................................................... 24 5.6. MAPEAMENTO (M)......................................................................................................... 24 5.7. ANLISE DO AMBIENTE (AA) ........................................................................................ 24 5.8. ANLISE E REVISO DE CRITRIOS (ARC) .................................................................. 24 5.9. ANLISE DE COMPONENTES CRTICOS (ACC) ............................................................ 24 5.10. ANLISE DE PROCEDIMENTOS (AP) ............................................................................ 24 5.11. ANLISE DE CONTINGNCIAS (AC).............................................................................. 24 5.12. CHEK LIST Lista de Verificao ............................................................................... 24 5.12.1. Aplicaes ............................................................................................................... 25 5.12.2. Pessoal Necessrio ................................................................................................. 25 5.12.3. Dados Necessrios para Elaborao da Lista .......................................................... 26 5.12.4. Modelo de Lista de Verificao ................................................................................ 26 6. TCNICAS DE ANLISE DE RISCOS ....................................................... 29 6.1. ANLISE PRELIMINAR DE RISCOS (APR) Preliminary Hazard Analysis (PHA) .......... 29 Exemplo de Aplicao .............................................................................................................. 31 6.2. ANLISE DE MODOS DE FALHA E EFEITOS (AMFE) Failure Modes and Effects Analysis (FMEA) ....................................................................................................................... 33 6.3. ANLISE DE OPERABILIDADE DE PERIGOS Hazard and Operability Studies (HAZOP)36 7. TCNICAS DE AVALIAO DE RISCOS .................................................. 40 7.1. ANLISE DE RVORE DE EVENTOS (AAE) Event Tree Analysis (ETA) ..................... 40 7.2. ANLISE POR DIAGRAMA DE BLOCOS (ADB) ............................................................. 41 7.3. ANLISE DE CAUSAS E CONSEQUNCIAS - ACC ........................................................ 42 7.4. ANLISE DE RVORE DE FALHAS (AAF) Fault Tree Analysis (FTA) ......................... 43 7.5. MANAGEMENTE OVERSIGHT AND RISK TREE - MORT ................................................ 55 7.6. INDICES DOW e MOND .................................................................................................. 56 7.7. ANLISE COMPARATIVA .............................................................................................. 57 7.8. ANLISE PELA MATRIZ DE INTERAES .................................................................... 57 7.9. INSPAO PLANEJADA ................................................................................................ 57 7.10. REGISTRO E ANLISE DE OCORRNCIAS - RAO......................................................... 57 8. BIBLIOGRAFIA ........................................................................................ 57 9. QUETIONARIO ......................................................................................... 58 __________

/INTRODUO

ELABORADO POR REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 2 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP INTRODUO

PREVENO E CONTROLE DE PERDAS

20 / 5

1.

A utilizao da Anlise de Riscos, em atividades industriais ou no, tem como objetivo minimizar o potencial de ocorrncia de acidentes, utilizando tcnicas de preveno e/ou de proteo. Com o desenvolvimento da era industrial ps-guerra e, principalmente, das indstrias qumicas e petroqumicas, os potenciais de risco presentes em qualquer atividade industrial, sem dvida nenhuma, aumentaram. Esses potenciais de risco aumentaram devido a natureza dos produtos qumicos utilizados, bem como pela sofisticao dos processos operacionais empregados, como por exemplo: presses e temperaturas elevadas. Com o objetivo de apresentar os principais conceitos da metodologia de anlise de risco para aplicao dessas tcnicas, o trabalho ser subdividido em cinco partes: Definies e conceitos; Identificao de perigos; Estimativa de freqncias de ocorrncias de falhas; Estudo de conseqncias/vulnerabilidade; Avaliao de riscos e critrios de aceitabilidade.

Nesse estudo se desenvolver a metodologia de Anlise de Risco de Processos, estabelecendo uma seqncia lgica, aplicando e discutindo todas as tcnicas de segurana de processos.

__________

/DEFINIES

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 3 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

2.

CONCEITOS E DEFINIES

Acidente: um evento que pode influir negativamente em qualquer um ou todos os fatores relacionados a seguir: Ser humano (operadores, trabalhadores em geral, etc.); Meio ambiente; Equipamentos/construo (investimento industrial); Aspecto tecnolgico (know-how); imagem da empresa.

Acidente: Toda ocorrncia no-programada, que altera o curso normal de uma atividade, modifica ou pe fim realizao de um trabalho, e ou, que produz ou pode produzir perdas. Anomalias: Anlise de Riscos: um estudo de identificao, avaliao e recomendaes aplicado para instalaes industriais ou outras atividades que possam gerar riscos. Avaliao de Riscos: o estudo que utiliza tcnicas experimentais e/ou modelos matemticos com a finalidade de prever quantitativamente as freqncias de ocorrncias e as respectivas conseqncias do potencial de risco. Causa: a origem de carter humano ou material relacionada com o evento catastrfico (acidente), pela materializao de um risco, resultando danos. Cenrio: um conjunto de fatores ambientais, fsicos, humanos e operacionais que compe a situao no momento de um acidente. Conseqncias: a medida dos efeitos adversos do potencial de ocorrncia de um acidente industrial. Dano: severidade da leso ou a perda fsica, funcional ou econmica, que podem resultar se o controle sobre um risco perdido. Disponibilidade: o intervalo de tempo em que um dispositivo e/ou sistema permanece operacional e sem falhas. Efeito: a conseqncia decorrente de um evento indesejvel. Efeito Domin: a conseqncia decorrente de uma sucesso de eventos indesejveis que possam ocorrer aps um evento inicial. Erro Humano: a falha na realizao de uma tarefa conhecida, ou a realizao de uma tarefa no autorizada que, possa resultar em danos em pessoas, meio ambiente, equipamentos, propriedade ou falha em operaes programadas. Exploso: o fenmeno onde ocorre uma rpida, inesperada e violenta liberao de energia. Exploso Fsica: um tipo de exploso com gerao somente de efeitos fsicos decorrentes da onda de choque.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 4 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Flash Fire: a ignio extremamente rpida de uma nuvem de vapor inflamvel onde a massa envolvida no suficiente para a ocorrncia de uma exploso, porm causando danos pela intensidade da radiao trmica emitida. Freqncia de Ocorrncia: o nmero de ocorrncias de um evento indesejvel por unidade de tempo (no de ocorrncias/ano). Gerenciamento de Riscos: uma coleo de recomendaes de segurana, visando a mitigao ou minimizao dos riscos encontrados no estudo de anlise de risco, seu planejamento de implantao, responsabilidades e cronograma. Indisponibilidade: a falta de disponibilidade operacional de um dispositivo ou sistema. Jato de Fogo (jet fire): o incndio resultante do fenmeno entre o vazamento de um gs inflamvel e o seu encontro com uma fonte de ignio prxima ao ponto de liberao do gs. Incidente: Qualquer evento ou fato negativo com potencial para provocar danos. tambm chamado de quase-acidente, situao em que no h danos visveis. Perda: Prejuzo sofrido por uma organizao, sem garantia de ressarcimento por seguro ou outros meios. Perigo: o potencial de causar danos aquilo que os seres humanos valorizam, e, expressa exposio relativa a um risco e favorece a sua materializao em danos. Plano de Ao de Emergncia: um planejamento de medidas de emergncia a serem implantadas por ocasio da ocorrncia de uma emergncia em uma instalao industrial. Probabilidade: a possibilidade de ocorrncia de um evento especfico, expresso em percentagem ou sob forma de frao. Risco: a possibilidade (probabilidade) de que o perigo produza seus efeitos danosos no que os seres humanos valorizam. funo da probabilidade de ocorrncia de um evento indesejado e dos seus respectivos danos. Uma ou mais condies de uma varivel, com o potencial necessrio para causar danos (leses a pessoas, danos a equipamentos, perda de material em processo, ou reduo da capacidade de desempenho de uma funo predeterminada). Ou ainda a chance de perda ou perdas que uma empresa pode sofrer por causa de um acidente bem como uma srie de acidentes. Risco Individual: a probabilidade anual que um indivduo tem de morrer aps a ocorrncia de um acidente. Risco Social: o risco populao presente na zona de influencia de um acidente. Segurana: a habilidade de se executar funes e/ou atividades sem ocorrncia de acidentes. Iseno de riscos. Entretanto, praticamente impossvel a eliminao completa de todos os riscos. Segurana , portanto, um compromisso com a proteo exposio de riscos, o antnimo de perigo.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 5 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Sinistro: Prejuzo sofrido por uma organizao, com garantia de ressarcimento por seguro ou outros meios. Taxa de Falha: a possibilidade de ocorrncia de uma falha em um determinado intervalo de tempo. Vulnerabilidade: a medida da extenso dos efeitos danosos aos seres humanos e materiais, decorrentes de incndio, exploso e emisso txica ocorridos em instalaes industriais.

__________

/CONCEITOS

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 6 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

3.

FUNDAMENTOS DA PREVENO E CONTROLE DE PERDAS

Inicialmente, em diversos pases, surgiram e evoluram aes tendentes a prevenir danos s pessoas decorrentes de atividades laborais. Foram elaboradas normas e disposies legais, enfim, toda uma legislao social de reparao de danos ( leses ). Dessa forma, o Seguro Social ( Previdncia Social ) realizava e ainda realiza aes assegurando o risco de acidentes, ou melhor dizendo, o risco de leses. Por outro lado, estudiosos apontavam a necessidade de aes to ou mais importantes que deveriam tender a prevenir os acidentes, alm de assegurar tambm o risco de leses. No princpio dos anos 30, o engenheiro H. W. Heinrich, em sua obra intitulada Industrial Accident Prevention, divulgou pela primeira vez a filosofia do acidente com danos propriedade. Suas anlises trouxeram como resultado a proporo de 1:29:300, isto , para cada leso incapacitante havia 29 leves e 300 acidentes sem leses. Essa proporo originou a Pirmide de Heinrich, que podemos visualizar abaixo:

Fonte: DE CICCO e FANTAZZINI (1993)

O engenheiro Frank E. Bird Jr., em seu trabalho Damage Control ( Controle de danos ), atualizou a relao de Heinrich, analisando mais de 90.000 acidentes na Siderrgica Luckens Steel, durante o perodo de 1959 a 1966. Bird desenvolveu a proporo de 1:100:500, ou seja, para cada leso incapacitante, havia 100 leses leves e 500 acidentes com danos propriedade. Observe a figura abaixo:

Fonte: DE CICCO e FANTAZZINI (1993)

ELABORADO POR REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 7 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Tomemos agora um caso modelo e vejamos como pode ser realizado um estudo envolvendo a problemtica dos custos de acidentes, aplicando a proporo de Bird. Consideremos uma empresa X e seus acidentes durante um ano. CASO MODELO Leses incapacitantes Leses que necessitaram assistncia mdica Leses que necessitaram primeiros socorros Nmero de trabalhadores Horas-Homem trabalhadas Prmios de Seguros CASO MODELO Custo Indireto Mdio das Leses: Por leso incapacitante Por leso Assistncia Mdica Por leso Primeiros Socorros Aplicando estes custos em nosso caso temos: 71 leses incapacitantes a US$ 52,00 416 leses Assistncia Mdica a US$ 21,50 9.706 leses Primeiros Socorros a US$ 3,10 TOTAL CUSTO INDIRETO MDIO DAS LESES 71 416 9.706 2.580 3.750.000 US$ 208.300,00

US$ US$ US$

52,00 21,50 3,10

US$ US$ US$ US$

3.692,00 8.944,00 30.088,60 42.724,60

Assim, tendo-se em conta as estatsticas do caso modelo e aplicando-se a proporo de Bird, verifica-se que o nmero de acidentes com danos propriedade de 35.500 ( 71 X 500 ), ou 142 acidentes por dia de trabalho. CASO MODELO CUSTO DOS DANOS PROPRIEDADE ( PROPORO DE BIRD )

Fonte: DE CICCO e FANTAZZINI (1993)

ELABORADO POR REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 8 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

71 35.500 142

Leses incapacitantes Acidentes com danos propriedade ( 71 X 500 ) Mdia de acidentes por dia US$ 325.545 por milho de horas-homem trabalhadas ( Bird/1959 ) Caso modelo: 3.750.000 horas-homem Custo dos danos propriedade ( US$ 325.545 X 10-6 X 3.750.000 ) Mdia por acidente ( 1.230.794,00 / 35.500 )

US$ 1.230.749,00

US$

34,67

CASO MODELO CUSTO TOTAL DOS ACIDENTES

Prmios de Seguros Custo indireto das leses Custo dos danos propriedade Custo Total estimado

US$ 208.300,00 42.724,60 1.230.794,00 US$ 1.481.818,60

Parte do estudo de Bird compreendeu 4.000 horas de entrevistas com supervisores de linha abordando eventos que, sob circunstncias um pouco diferentes, resultariam em leses ou danos propriedade so os quase acidentes abordados por Heinrich ou os denominados INCIDENTES na moderna tcnica de controle de perdas. Ampliando o referencial de seu estudo, Bird analisou acidentes ocorridos em 297 empresas, representando 21 grupos de indstrias diferentes com um total de 1.750.000 operrios que trabalharam mais de 3 bilhes de horas durante o perodo de exposio, resultando na proporo de 1:10:30:600.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 9 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Tais estudos so mostrados na figura a seguir:

Fonte: DE CICCO e FANTAZZINI (1993)

3.1. Fundamentos do Controle de Perdas

O processo pelo qual uma perda por acidente ocorre uma srie seqencial de causas e efeitos que tem como resultado danos aos recursos humanos, materiais ou descontinuao operacional. Esse processo compe-se de trs fases distintas: condio potencial de perdas, acidente e perda real ou potencial.

Fonte: DE CICCO e FANTAZZINI (1993)

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 10 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

CONDIO POTENCIAL DE PERDA: a condio ou grupo de condies que tem a capacidade, sob certas circunstancias no planejadas, de efetivar a perda. Como condio ela esttica, de equilbrio instvel e, em momento no previsvel, gerado em funo de circunstancias que lhe so favorveis, pode desencadear o acidente. ACIDENTE: o acontecimento indesejado e inesperado ( no programado ) que produz ou pode produzir perdas. PERDA REAL OU POTENCIAL: perda real o produto do acidente e pode manifestar-se como leso ou morte de pessoas, danos a materiais, equipamentos, instalaes e edificaes ou mesmo a descontinuao do processo normal de trabalho. A perda potencial, tambm chamada de quase perda, aquela que em circunstncias um pouco diferentes poderia ter-se transformado em perda real. As perdas normalmente podem ser avaliadas em termos de custos custos de reparo do equipamento danificado, despesas mdicas e hospitalares, lucro cessante, aumento da taxa de seguro, etc. Porm torna-se muito discutvel quando se trata da vida humana, uma vez que esta no tem preo, embora possa haver estipulao de valor para efeito de indenizao de seguro. A extenso da perda por si s no determina a importncia que deve ser dada ao controle das causas que a geraram. Somente uma anlise criteriosa das causas do acidente e do seu potencial em gerar perdas, quer quanto freqncia provvel de ocorrncia, quer quanto extenso dos danos, deve determinar o grau de controle a ser adotado. Para entendermos melhor o pensamento moderno do Controle de Perdas e tambm identificar o que antecede o incidente a exemplo do que fez Heinrich, vamos usar as pedras do domin.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 11 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

TIPO DE FALHA Contato / Incidente Administrativo / Falta de Controle Origens / Causa Bsica Perdas / Gente Propriedade Sintoma / Causa Imediata

20 / 5

COR CINZA VINHO AMARELO VERDE VERMELHO

FALTA DE CONTROLE: representa uma falha administrativa que pode estar ligada ao planejamento, a aspectos de organizao, falta de tato diretivo-administrativo e no existncia, por exemplo, de padres de controle. CAUSAS BSICAS: ocorrem quando no h um controle tcnico administrativo adequado. Essas causas devem ser consideradas por ns como razes, como causas reais e indiretas e, portanto, so aquelas que realmente devem ser analisadas, acima de tudo. CAUSAS IMEDIATAS: derivam da existncia de atos e condies que transgridem algo preestabelecido e j aceito, resultando em perdas na operao industrial. Os acidentes acontecem quando uma srie de fatores, sob certas circunstncias se combinam. Em pouqussimos casos existe s uma causa que dar origem quele evento deteriorador, com conseqncias para a segurana, produo ou qualidade. A fim de entender melhor as circunstncias que originam as causas dos incidentes, convm recordar os quatro elementos relacionados com os mesmos e que interagem: PESSOAS: o trabalhador o que est diretamente envolvido na maioria dos acidentes, pois aquilo que faz ou deixa de fazer considerado como fator casual imediato; EQUIPAMENTO: esse elemento constitui, desde os primrdios da preveno de acidentes, a fonte principal de acidentes, o que deu origem chamada proteo de mquinas e necessidade de se treinar o trabalhador; MATERIAL: elementos de que as pessoas se beneficiam, usam, transformam e a fonte de causas de acidentes; AMBIENTE: formado por tudo aquilo que rodeia o trabalhador e, portanto, inclui o prprio ar que o trabalhador respira e as edificaes que o abrigam. Convm atentar para o fato de que grande parte das empresas brasileiras tem construes antigas que fogem aos atuais preceitos das Normas Regulamentadoras, da Portaria 3.214, representando a fonte de causas de problemas que afligem a empresa brasileira nos dias atuais: reclamaes trabalhistas, absentismo, doenas ocupacionais, baixa qualidade de trabalho, etc. Em 1970, no Canad, John A Fletcher, prosseguindo a obra iniciada por Bird, props o estabelecimento de programas de Controle Total de Perdas, objetivando reduzir ou eliminar todos os acidentes que possam interferir ou paralisar um sistema. Esses programas incluam aes de preveno de leses, danos a equipamentos, instalaes e materiais, incndios, contaminao do ar, entre outras. No entanto, pelo estudo dos Programas de Controle de Danos de Bird, e Controle Total de Perdas de Fletcher, concluiu-se que foram definidos como sendo unicamente prticas administrativas,

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 12 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

quando, na realidade, os problemas inerentes Preveno de Perdas exigiam e exigem solues essencialmente tcnicas. Diante desta exigncia, criou-se, a partir de 1972, uma nova mentalidade fundamentada nos trabalhos desenvolvidos pelo Engenheiro Willie Hammer, especialista em Segurana de Sistemas.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 13 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

4.

TECNICAS DE IDENTIFICAO DE PERIGOS, ANLISE E AVALIAO DE RISCOS

A classificao do risco um fator crtico em qualquer situao de Gerenciamento da Segurana, mas as tcnicas que agora esto sendo disponibilizadas, auxiliadas pela crescente disponibilidade dos Bancos de Dados, permitiro, de agora em diante, a determinao dos riscos com uma exatido cada vez maior. Qualquer risco poder ento ser calculado e otimizado para o bem da comunidade. A.J. Herbert (1976)

Introduo Conforme foi descrito, o conforto e desenvolvimento trazidos pela industrializao produziram tambm um aumento considervel no nmero de acidentes, ou ainda das anormalidades durante um processo devido obsolescncia de equipamentos, mquinas cada vez mais sofisticadas, etc. Com a preocupao e a necessidade de dar maior ateno ao ser humano, principal bem de uma organizao, alm de buscar uma maior eficincia, nasceram primeiramente o Controle de Danos, o Controle Total de Perdas e por ltimo a Engenharia de Segurana de Sistemas. Esta ltima, surgida com o crescimento e necessidade de segurana total em reas como aeronutica, aeroespacial e nuclear, trouxe valiosos instrumentos para a soluo de problemas ligados segurana. Com a difuso dos conceitos de perigo, risco e confiabilidade, as metodologias e tcnicas aplicadas pela segurana de sistemas, inicialmente utilizadas somente nas reas militar e espacial, tiveram a partir da dcada de 70 uma aplicao quase que universal na soluo de problemas de engenharia em geral. As principais tcnicas difundidas pela Engenharia de Segurana de Sistemas classificadas segundo a finalidade a que se propem, so descritas neste captulo.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 14 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

4.1.

Identificando a Situao e Tcnica ou Mtodo a Ser Aplicado

Com uma definio podemos dizer que so um conjunto de tcnicas que visa estabelecer bases para a implementao de um sistema de gerenciamento de segurana tanto para os funcionrios como para o pblico externo e o meio ambiente.

De uma forma simplificada o quadro a seguir mostra as tcnicas aplicadas: TIPO DE OBSERVAO TCNICAS APLICADAS a. Listas de verificao (chek-lists) 1. Para Identificao de Perigos b. Anlise histria de Acidentes (AH) c. Anlise Preliminar de Perigo (APP) d. Anlise de Perigos e operabilidade (HAZOP) Para a Avaliao de Freqncia de Ocorrncias de Cenrios de acidentes Avaliao das Conseqncias de Acidentes a. Anlise por rvore de Falhas (AAF) b. Anlise por rvore de Eventos (AAE) a. Anlise de Conseqncias

2.

3.

4.

Para Situaes Especificas

a. Anlise Qualitativa e Riscos b. Anlise de Custo Beneficio

O objetivo especfico deste trabalho ser a abordagem de algumas tcnicas para a identificao de perigos de forma a no s identificar alm de avaliar os riscos que podero estar presentes na sua fase operacional bem como identificar perigos e operabilidade de forma a auxiliar a complementar a elaborao da estratgia de controle da unidade em desenvolvimento.

4.2. 4.2.1.

Exemplos de Mtodos de Anlise de Riscos Utilizados na Preveno de Acidentes Mtodos Gerais

Check-Lists: Utilizados para identificar fontes de riscos e agravantes em processos e instalaes j existentes, atravs de listas de especificaes tcnicas e operacionais dos processos, equipamentos e procedimentos. Anlise preliminar de riscos: Mtodo simplificado utilizado para identificar fontes de riscos, conseqncias e medidas corretivas simples, sem aprofundamento tcnico, resultando em tabelas de fcil leitura.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 15 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Anlise What if?: Normalmente utilizada nas fases iniciais de projetao. Trata-se de um mtodo especulativo onde uma equipe busca responder o que poderia acontecer caso determinadas falhas surjam. Matriz de riscos: Consiste numa matriz onde se busca verificar os efeitos da combinao de duas variveis. Um exemplo clssico o das reaes qumicas, avaliando-se os efeitos da mistura acidental de duas substncias existentes. 4.2.2. Mtodos Mais Detalhados

Anlise de modos de falhas e efeitos: Analisa como as falhas de componentes especficos de um equipamento ou subsistema do processo se distribuem ao longo do sistema, entendido este como um arranjo ordenado de componentes inter-relacionados. A estima quantitativa das probabilidades de falhas feita pela tcnica de rvore de falhas. HAZOP (Hazard and Operability Studies): um dos mtodos mais conhecidos na anlise de riscos na indstria qumica, onde uma equipe busca, de forma criativa, identificar fatores de riscos e problemas operacionais em subsistemas do processo. Verifica-se, por exemplo, o que acontece quando se adiciona mais, menos ou nenhuma substncia num tanque de reao. Supostamente, alm de se ter um amplo diagnstico dos riscos existentes, as instalaes que passam pelo HAZOP aumentam seu nvel de confiabilidade. Dow e mond index: Mtodos desenvolvidos pela DOW CHEMICAL norte americana e ICI inglesa (diviso MOND) para identificar, quantificar e classificar as diferentes sees do processo de acordo com o potencial de risco de incndios e exploses, providenciando informaes para o projeto e gerenciamento de instalaes perigosas.

4.2.3.

Mtodos de rvores

Anlise de rvore de falhas: um mtodo dedutivo que visa determinar a probabilidade de determinados eventos finais. Busca-se construir a malha de falhas anteriores que culminam no evento final, atribuindo-se uma taxa de falha a cada item anterior que compe a rvore, chegando-se ento probabilidade final, atravs da lgica tipo e/ou do uso da lgebra booleana. Anlise de rvore de eventos: um mtodo similar ao anterior, porm indutivo, pois parte de falhas iniciais buscando identificar as possveis implicaes nos estgios mais avanados do processo. Anlise de causa e efeito: uma combinao dos dois mtodos anteriores. Parte-se de um evento intermedirio e, ento, busca-se chegar ao conjunto de eventos anteriores (causas) e posteriores (efeitos). Anlise de conseqncias: considerada uma tcnica final para se avaliar a extenso e gravidade de um acidente.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 16 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

A anlise inclui a descrio do possvel acidente, uma estimativa da quantidade de substncia envolvida, e, quando for do tipo emisso txica, calcular a disperso dos materiais utilizando-se de modelos de simulao computadorizados e avaliar os efeitos nocivos. Os resultados servem para estabelecer cenrios e implementar as medidas de proteo necessrias. Fontes: Greenberg & Cramer, 1991; UNEP 4.3. Comparao Entre as Tcnicas

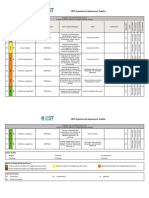

A seguir, apresenta-se uma viso crtica sobre as vantagens e desvantagens na escolha dessas tcnicas de identificao de perigos. Tabela 1 - Comparao entre as tcnicas

TCNICAS

APP HAZOP

VANTAGENS

Necessidade anlise prvia; classificao do risco. Fcil aplicao; muito aceito e padronizado; sem modelo matemtico Fcil aplicao e geral; qualitativa, uso em projeto ou operaes. Fcil aplicao; modelo padronizado; classificao de risco; analisa subsistemas. Avaliao p/ pontos; folha padronizada; muito usada por seguradoras. Avaliao por fatores de penalidades e de crditos; sistema de bnus; flexvel; folha padronizada, muito til em implantaes fsicas industriais.

DESVANTAGENS

Muito preliminar. consumo de tempo; equipe multidisciplinar treinada; conhecimento do processo; uso de P&Is. Vrios check lists, consumo de tempo. Examina falhas no perigosas; demorada; no considera falhas de modo comum ou combinao de falhas. Conservadora;

WHAT - IF FMEA

DOW

MOND

Consumo de tempo, detalhes do processo.

conhecimento

de

__________

/TCNICAS DE IDENTIFICAO DE PERIGOS

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 17 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

5.

TCNICAS DE IDENTIFICAO DE PERIGOS

5.1.

TCNICAS DE INCIDENTES CRTICOS - TIC

A Tcnica de Incidentes Crticos, tambm conhecida em portugus como "Confissionrio" e em ingls como "Incident Recall", uma anlise operacional, qualitativa, de aplicao na fase operacional de sistemas, cujos procedimentos envolvem o fator humano em qualquer grau. um mtodo para identificar erros e condies inseguras que contribuem para a ocorrncia de acidentes com leses reais e potenciais, onde se utiliza uma amostra aleatria estratificada de observadoresparticipantes, selecionados dentro de uma populao. A TIC possui grande potencial, principalmente naquelas situaes em que deseja-se identificar perigos sem a utilizao de tcnicas mais sofisticadas e ainda, quando o tempo restrito. A tcnica tem como objetivo a deteco de incidentes crticos e o tratamento dos riscos que os mesmos representam. Os observadores-participantes so selecionados dentre os principais departamentos da empresa, procurando representar as diversas operaes da mesma dentro das diferentes categorias de risco. Um entrevistador os interroga e os incita a recordar e descrever os incidentes crticos, ou seja, os atos inseguros que tenham cometido ou observado, e ainda condies inseguras que tenham lhes chamado a ateno. Os observadores-participantes devem ser estimulados a descrever tantos incidentes crticos quantos possam recordar, sendo necessrio para tal colocar a pessoa vontade procurando, entretanto, controlar as divagaes. A existncia de um setor de apoio psicolgico seria de grande utilidade durante a aplicao da tcnica. Os incidentes pertinentes, descritos pelos entrevistados, devem ser transcritos e classificados em categorias de risco, definindo a partir da as reas-problema, bem como a priorizao das aes para a posterior distribuio dos recursos disponveis, tanto para a correo das situaes existentes como para preveno de problemas futuros. A tcnica deve ser aplicada periodicamente, reciclando os observadores-participantes a fim de detectar novas reas-problema, e ainda para aferir a eficincia das medidas j implementadas. Estudos realizados por William E. Tarrants apud DE CICCO e FANTAZZINI (1994c) revelam que a TIC detecta fatores causais, em termos de erros e condies inseguras, que conduzem tanto a acidentes com leso como a acidentes sem leso e ainda, identifica as origens de acidentes potencialmente com leso. Assim sendo, a tcnica descrita, por analisar os incidentes crticos, permite a identificao e exame dos possveis problemas de acidentes antes do fato, ao invs de depois dele, tanto em termos das conseqncias com danos propriedade como na produo de leses. Resultados esperados a partir dessa tcnica: Revela com confiana os fatores causais, em termos de erros e condies inseguras, que conduzem a acidentes industriais; capaz de identificar fatores causais, associados tanto a acidentes com leso, como sem leso;

REVISOR

ELABORADO POR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 18 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Revela uma quantidade maior de informaes sobre causas de acidentes, do que os mtodos atualmente disponveis para o estudo de acidentes e fornece uma medida mais sensvel de segurana; As causas de acidentes sem leso, como as reveladas pelas TIC, podem ser usadas para identificar as origens de acidentes potencialmente com leso; Permite identificar e examinar os problemas de acidentes antes e no depois do fato, em termos de suas conseqncias com danos propriedade ou produo de leses; Tcnica de incidentes crticos fornece o conhecimento necessrio para melhorar significativamente a nossa capacidade de controle e identificao dos problemas de acidentes.

O quadro a seguir sintetiza esta tcnica de anlise: TIPO: Anlise operacional, qualitativa. APLICAO: Fase operacional de sistemas, cujos procedimentos envolvem o fator humano, em qualquer grau. OBJETIVOS: Deteco de incidentes crticos e tratamento dos riscos que representam. PRINCPIO/METODOLOGIA: Obteno de dados sobre os incidentes crticos atravs de entrevistas com observadores-participantes de uma amostra aleatria estratificada. BENEFCIOS E RESULTADOS: Elenco de incidentes crticos presentes no sistema. Preveno e correo dos riscos antes que os mesmos se manifestem atravs de eventos catastrficos. OBSERVAES: Simples aplicao e flexvel com obteno de informaes sobre riscos que no seriam detectados por outras formas de investigao.

5.2.

WHAT-IF (WI) - (Que se)

O procedimento What-If uma tcnica de anlise geral, qualitativa, cuja aplicao bastante simples e til para uma abordagem em primeira instncia na deteco exaustiva de riscos, tanto na fase de processo, projeto ou pr-operacional, no sendo sua utilizao unicamente limitada s empresas de processo. A finalidade do What-If testar possveis omisses em projetos, procedimentos e normas e ainda aferir comportamento, capacitao pessoal e etc. nos ambientes de trabalho, com o objetivo de proceder a identificao e tratamento de riscos. A tcnica se desenvolve atravs de reunies de questionamento entre duas equipes. Os questionamentos englobam procedimentos, instalaes, processo da situao analisada. A equipe questionadora a conhecedora e familiarizada com o sistema a ser analisado, devendo a mesma formular uma srie de quesitos com antecedncia, com a simples finalidade de guia para a discusso. Para a aplicao o What-If utiliza-se de uma sistemtica tcnico-administrativa que inclui princpios de dinmica de grupo, devendo ser utilizado periodicamente. A utilizao peridica do

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 19 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

procedimento o que garante o bom resultado do mesmo no que se refere reviso de riscos do processo. Da aplicao do What-If resultam uma reviso de um largo espectro de riscos, bem como a gerao de possveis solues para os problemas levantados, alm disso, estabelece um consenso entre as reas de atuao como produo, processo e segurana quanto forma mais segura de operacionalizar a planta. O relatrio do procedimento fornece tambm um material de fcil entendimento que serve como fonte de treinamento e base para revises futuras. Segundo DE CICCO e FANTAZZINI (1994b), nas culturas empresarias mais eficientes no controle de riscos, os procedimentos dos departamentos tcnicos e as equipes de anlise produzem revises rpida e eficientemente. Os mesmos autores sugerem, ainda, alguns passos bsicos quando da sua aplicao: a) Formao do comit de reviso: montagens das equipes e seus integrantes; b) Planejamento prvio: planejamento das atividades e pontos a serem abordados na aplicao da tcnica; c) Reunio Organizacional: com a finalidade de discutir procedimentos, programao de novas reunies, definio de metas para as tarefas e informao aos integrantes sobre o funcionamento do sistema sob anlise; d) Reunio de reviso de processo: para os integrantes ainda no familiarizados com o sistema em estudo; e) Reunio de formulao de questes: formulao de questes "O QUE - SE...", comeando do incio do processo e continuando ao longo do mesmo, passo a passo, at o produto acabado colocado na planta do cliente; f) Reunio de respostas s questes (formulao consensual): em seqncia reunio de formulao das questes, cabe a responsabilidade individual para o desenvolvimento de respostas escritas s questes. As respostas sero analisadas durante a reunio de resposta s questes, sendo cada resposta categorizada como: - resposta aceita pelo grupo tal como submetida; - resposta aceita aps discusso e/ou modificao; - aceitao postergada, em dependncia de investigao adicional. O consenso grupal o ponto chave desta etapa, onde a anlise de riscos tende a se fortalecer; g) Relatrio de reviso dos riscos do processo: o objetivo documentar os riscos identificados na reviso, bem como registrar as aes recomendadas para eliminao ou controle dos mesmos.

5.3.

BRAINSTORMING (Juntando Idias)

O brainstorming tambm conhecido como tempestade de idias visa facilitar a produo de solues originais e possui duas fases principais- a produo de idias seguido da avaliao das idias propostas. Tem como princpio bsico o julgamento adiado, assim contribui para a produo de idias, o uso da imaginao e a quebra de barreiras mentais. Desta forma passa a ser um libertador da criatividade por no existirem situaes absurdas.

ELABORADO POR REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 20 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

O objetivo principal produzir um maior nmero de idias possveis sobre um problema particular e necessariamente real. O problema dever ser simples, e se aplicado a uma questo complexa esta dever ser decomposta, desta forma poder ser aplicado o brainstorming a cada uma das partes. A atmosfera parecida com as ditas "conspiraes" que as vezes improvisamos para pregar uma pea em algum. Antes de voltarmos ao brainstorming analisemos porque reunies de parentes e amigos nos permitem soltar a imaginao. Primeiro, o problema entregue ao grupo tem um nico ponto focal que logo compreendido e trabalhado pelos participantes. Segundo, ningum vai receber nota. Como os resultados no so importantes nem srios, ningum se preocupa em avaliar as idias assim que so apresentadas. Naquele momento o que importa no saber se tal ou qual proposta vai dar certo. Na verdade, todos sentem como se toda e qualquer proposta fosse dar certo, antegozando lentamente a reao da pessoa em que se vai pregar a pea. Terceiro, o ambiente no restritivo nem crtico. J que ningum vai avaliar se as idias esto certas ou erradas, a mente de cada participante se volta para o tema. No existindo temor do ridculo nem a fixao de hbitos, o processo ideativo esta livre para inventar combinaes e confi-las a um filtro - o grupo - que, por sua vez, no age de forma inibidora. Quarto, os prprios comentrios e caronas vo gerando um clima autoestimulante. Se observarmos bem o que acontece com essas reunies de brincadeira poderemos entender as regras bsicas do brainstorming: Enuncie o problema em seus termos bsicos, concentrando-se em nico ponto focal; No procure falha em qualquer idia, nem deixe de explor-la; Procure gerar qualquer tipo de idia, mesmo que, em um primeiro momento lhe parea remota ou ridcula; e De apoio e estmulo aos demais participantes, o que far com que o grupo todo v assumindo atitudes mais livres e menos judiciosas.

Organizando o brainstorming Numa sesso de brainstorming o grupo dever ser de quatro a doze pessoas, sendo o nmero ideal de seis participantes. recomendvel que no haja diferenas sociais (essa tcnica pode ser trabalhada individualmente). Depois de dividido, o primeiro passo colocar diante do grupo com clareza e preciso o tema a ser trabalhado. Outro passo preliminar a escolha do coordenador. Esta escolha crucial, porque pode facilitar uma verdadeira sesso de brainstorming ou simplesmente destru-la. prefervel que seja um facilitador do processo criativo.

ELABORADO POR REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 21 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Em seguida deve-se escolher um ou dois escribas, conforme o tamanho do grupo, para anotar as idias. Como fundamental ao brainstorming que haja velocidade um grupo de sete participantes j exige dois escribas. Outra precauo volta-se para o ambiente e para o equipamento necessrio. O ambiente deve ser o mais tranqilo e o menos formal possvel. Prevenir que no ocorram interrupes durante a sesso. O material necessrio resume-se ao utilizado pelos escribas. Na escolha dos participantes, sempre bom ter um grupo misto. Por exemplo produtivo que participem homens e mulheres, sempre que isto seja possvel. proveitoso tambm incluir alguns membros que no estejam demasiado envolvidos com o problema. Parece que esse menor envolvimento torna-os mais isentos de idias preconcebidas. fundamental que o grupo esteja aquecido antes de iniciar a sesso, as pessoas precisam estar com o atitudinal propcio. como um alongamento mental. Pode ser uma sesso de slides um filme, um jogo etc.

O atitudinal no brainstorming No comeo da sesso, antes mesmo de entregar o tpico que vai ser trabalhado, cabe ao coordenador lembrar ao grupo as quatro atitudes da sesso de brainstorming.

Adiar o julgamento Uma a uma as idias vo sendo pronunciadas e anotadas, mas a crtica- positiva ou negativa adiada para uma outra etapa. Esta a principal regra a ser observada durante qualquer sesso de brainstorming. Concordamos com Lee H. Bristoi: "Deixar de suspender o julgamento durante um brainstorming como tentar obter gua quente e fria de uma mesma romeira ao mesmo tempo: as idias no saem suficientemente quentes; a crtica no adequadamente fria e, em conseqncia, os resultados so mornos". Durante a sesso, no se elogia, no se critica, no se zomba, nem se faz caretas de julgamento diante de nenhuma idia. Apenas tenta-se tomar carona ou mesmo reconstruir a idia do outro, sem porm lhe fazer qualquer referncia.

Roda livre Vale tudo, idias "loucas" ou cheias de humor so bem vindas, no se deve temer qualquer idia que venha a cabea por mais ridcula que possa parecer. Esta liberdade estimula a gerao de idias no somente em maior quantidade mas tambm com maior diferenciao. A crtica sensata ter sua hora. No antecipe por nenhum motivo.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 22 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Procure combinar e aperfeioar Alm da contribuio individual de idias, deve-se procurar sugestes de como melhorar as idias dos outros participantes e como juntar duas ou mais para obter uma melhor.

Procurar a quantidade No brainstorming, no se est em busca da qualidade, mas sim da quantidade de idias. Quanto maior o nmero de idias, maiores sero depois as probabilidades de encontrar idias boas. Ser mais fcil podar uma longa lista de idias alternativas do que engordar uma lista magrinha.

Crticas ao brainstorming Segundo Alencar (1996) em seu livro a Gerncia da Criatividade, vrias so as dificuldades que tem sido levantadas com relao ao brainstorming. Seguem-se algumas delas: Embora o julgamento externo seja proibido, o julgamento interno permanece, pois muitas pessoas tem dificuldade em suspender a avaliao com relao s prprias idias. Nem sempre as solues ocorrem de forma instantnea, exigindo, muitas vezes, uma pausa ou perodo para sua incubao. Muitas vezes as idias so apresentadas de forma to confusa que torna difcil o seu refinamento, desenvolvimento e avaliao. Mesmo sabendo que no se deve avaliar as idias propostas, no raro alguns membros se manifestarem ou pr ou contra algumas sugestes apresentadas, inibindo a produo do grupo.

Variaes do brainstorming Brainstorming annimo: As pessoas do grupo anotam, individualmente, as idias e as entregam ao coordenador, que expe para todos, para a produo de novas idias. Brainstorming didtico: Somente o coordenador conhece o problema e vai conduzindo o grupo em cada sesso introduo de novas informaes. Busca-se ao final somente uma idia relativamente nova. Brainstorming construtivo/destrutivo: Aplica-se para revelar aspectos positivos e negativos de produtos, sistemas e projetos para depois propor solues para os mesmos. O diferencial desta variao est na diviso de trs fases distintas: primeiro aponta-se falhas ao produto em questo, segundo as falhas so organizadas e classificadas em grupos e terceiro procura-se solues para os problemas levantados.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 23 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

5.4.

ANLISE DA MISSO (AM)

a anlise de todas as atividades de um sistema completamente desenvolvido operacionalmente tendo em vista os fatores com potencialidade de dano.

5.5.

DIAGRAMAS E ANLISE DE FLUXO (DAF)

As anlises por diagramas so teis principalmente para eventos seqenciais, ajudando a conhecer o sistema. 5.6. MAPEAMENTO (M)

Tcnica til na delimitao de reas perigosas. Exemplo: reas de risco eltrico. 5.7. ANLISE DO AMBIENTE (AA)

a anlise completa do ambiente em seu senso amplo, engloba higiene industrial, climatologia etc. 5.8. ANLISE E REVISO DE CRITRIOS (ARC)

a reviso de todos os documentos com informaes de segurana, envolvidos num produto ou processo (especificaes, normas, cdigos, regulamentos de segurana). A partir da, podem ser elaboradas "checklists", estabelecidas normas consistentes, e designadas tarefas no desenvolvimento do projeto.

5.9.

ANLISE DE COMPONENTES CRTICOS (ACC)

Analisa atentamente certos componentes e subsistemas de importncia crtica para determinada operao ou processo. 5.10. ANLISE DE PROCEDIMENTOS (AP)

Reviso das aes a serem desempenhadas numa tarefa. 5.11. ANLISE DE CONTINGNCIAS (AC)

So analisadas as situaes potenciais de emergncia, derivadas de eventos no programados, erro humano ou causa natural inevitvel. 5.12. CHEK LIST Lista de Verificao

Estas listas tm como objetivo identificar os perigos atravs de uma avaliao padro, realizando perguntas relativas aos sistemas ou unidade em anlise, que visam detectar anomalias existentes ou potenciais que possam causar problemas operacionais ou danos a pessoas, equipamentos ou meio ambiente.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 24 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Esta tcnica visa averiguar se o sistema est ou no em concordncia com as normas e procedimentos padro. A tcnica utilizada para controlar o projeto desde o seu incio at o termino de construo da unidade tambm para o acompanhamento da operao da planta, principalmente na execuo de procedimentos operacionais

5.12.1.

Aplicaes

5.12.1.1.

Projeto

Em todas as fases para uma rpida identificao dos perigos associados e os meios apropriados para se proceder com tais perigos 5.12.1.2. Construo e Montagem

Para verificar se o critrio selecionado nesta fase, dado que reporta itens pendentes, itens que ainda necessitam ter o detalhamento desenvolvido, pendncias ainda no solucionadas, desvios de especificao, etc. 5.12.1.3. Partida / Parada

o mtodo mais eficiente para o acompanhamento desta fase do projeto 5.12.1.4. Operao

O uso sistemtico deste mtodo uma forma conveniente para avaliar a correta execuo dos procedimentos operacionais padro

5.12.2.

Pessoal Necessrio

Coordenador: Pessoa responsvel pelo evento que devera: Definir a equipe responsvel Definir a sistemtica e o grau de detalhamento da lista a ser elaborada Reunir informaes atualizadas, tais como: Fluxogramas de engenharia, especificaes tcnicas do projeto, etc. Distribuir material para a equipe programar e conduzir as reunies

Especialistas: Pessoas que estaro ou no ligadas ao evento, mas que detm informaes sobre a unidade ou o sistema a ser analisado ou possuem experincia adquirida em sistemas / unidades similares.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 25 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Relator: Pessoa que tenha o poder de sntese para fazer anotaes, de maneira que descreva de um modo sucinto o que ficou acertado nas reunies 5.12.3. Dados Necessrios para Elaborao da Lista

Padres tcnicos e normas Memorial descritivo das instalaes Folhas de dados dos equipamentos Diagramas lgicos de intertravamentos / instrumentao, Lista de alarmes e intertravamentos Fluxograma de engenharia Fluxogramas de processos Fluxogramas de utilidades Lista de tudo que entra e sai da unidade Procedimentos operacionais Relatrios de ocorrncias anormais

Tempo I Custo -> A lista fcil de ser elaborada, no onerando o empreendimento Natureza dos resultados -> Qualitativos tipo Sim / No Apresentao da tcnica

Reunio com participantes para apresentao dos padres, procedimentos e linhas de ao

o o o

Estabelecimento do cronograma de atuao Visita "in loco" visando dirimir dvidas a respeito do sistema Formulao das perguntas

5.12.4.

Modelo de Lista de Verificao

Modelo de lista de verificao Genrica para Empreendimentos Qual a finalidade do empreendimento? Quais substncias envolvidas no empreendimento? Alguma das substncias utilizadas no empreendimento txica /inflamvel? Quais as vazes de cada substncia classificada acima como txica ou inflamvel? Existe a possibilidade de ocorrncia de descontrole em qualquer fase do empreendimento gerando concentraes txicas ou inflamveis? Existe alguma interface do empreendimento com demais sistemas / unidades na qual Possa haver liberao de produto txico I inflamvel?

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 26 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

O empreendimento possui alguma implicao sobre a segurana de outros sistemas I unidades? O empreendimento tem implicaes de segurana / controle? Trata-se de um sistema de utilidades?

Modelo de Checklist contra incndios Se o edifcio tem paredes fechadas e se a construo ou suas instalaes abrigam materiais combustveis, foram providenciados sprinklers automticos? Se o edifcio tem paredes abertas e a construo ou suas instalaes encerram materiais combustveis, a proteo por irrigao de gua prevista adequada? Quais hidrantes servem a rea ou projeto? Quais unidades de canho (bocais) fixas ou portteis (que fazem parte dos hidrantes ou no) foram fornecidas para proporcionar cobertura das irrigaes ou estocagem em reas abertas (no dentro de edifcios de paredes fechadas ou abertas)? As linhas principais subterrneas foram expandidas, ou integradas em anel para suprir sistemas adicionais de sprinklers, hidrantes e unidades de canho (bocais)? As extremidades mortas devem ser evitadas. Que vlvulas de controle de ramais so disponveis?

EXEMPLO DE TPICOS LEVANTADOS O problema abordado foi um novo projeto para armazenamento de tolueno a ser descarregado, desde caminhes tanque, para um tanque fixo no enterrado. O local de instalao seria prximo a um tanque existente de cido ntrico. O grupo recebeu o layout das instalaes, fichas de segurana do produto tolueno (que reage violentamente com o cido ntrico) e o procedimento escrito de descarregamento, a ser seguido na operao das instalaes. As perguntas (questionamentos) a seguir so reais, originadas da aplicao da tcnica em grupos de treinamento para a tcnica What-if: Por que instalar um tanque de tolueno prximo a um tanque de cido ntrico? O dique construdo concentrar todo o vazamento do tanque? Qual a distncia segura entre os dois tanques e o caminho? Quais os volumes armazenados? O tanque de cido ntrico atmosfrico (ou pressurizado)? O operador tem treinamento de combate a incndio? De que forma coletado o resduo do mangote do caminho? Existe desnvel capaz de levar um vazamento de cido ao tanque do tolueno? E do caminho ao cido? Por que no construir bacia de conteno no tanque de cido? Existe sistema de combate a incndio? So utilizadas cunhas para trava das rodas do caminho? O tanque de teto frgil? Como so os dispositivos de indicao-alarme-intertravamento em caso de nvel alto? Existe chuveiro de emergncia e lava-olhos na rea? Existe plano de emergncia para situaes imprevisveis? Quais medidas para evitar a descarga em tanques trocados? Existe proteo dos tanques contra descargas eltricas atmosfricas/pra-raios? Existem instalaes a prova de exploses?

REVISOR

ELABORADO POR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 27 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

O operador possui conhecimentos para manuseio seguro do produto? Quais os procedimentos em caso de contato acidental com o produto? Existe identificao e testes de estanqueidade no tanque reservatrio e mangotes? Existe procedimentos-padro para a operao e manuteno de vlvulas? Em caso de vazamento do produto, existe norma de procedimento para concentrao do produto vazado? No caso de contaminao do operador, qual o procedimento a ser tomado? O dique de conteno est realmente dimensionado para suportar um vazamento total do tanque? Qual o espaamento mnimo entre os tanques (distncia de segurana)? Como ser feita a drenagem do dique de reteno do tolueno? Em caso de incndio, como proceder? __________

/TCNICAS DE ANLISES DE RISCOS

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 28 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

6.

TCNICAS DE ANLISE DE RISCOS

6.1.

ANLISE PRELIMINAR DE RISCOS (APR) Preliminary Hazard Analysis (PHA)

Tambm chamada de Anlise Preliminar de Perigos (APP). De acordo com DE CICCO e FANTAZZINI (1994b), a Anlise Preliminar de Riscos (APR) consiste no estudo, durante a fase de concepo ou desenvolvimento prematuro de um novo sistema, com o fim de se determinar os riscos que podero estar presentes na sua fase operacional. A APR , portanto, uma anlise inicial "qualitativa", desenvolvida na fase de projeto e desenvolvimento de qualquer processo, produto ou sistema, possuindo especial importncia na investigao de sistemas novos de alta inovao e/ou pouco conhecidos, ou seja, quando a experincia em riscos na sua operao carente ou deficiente. Apesar das caractersticas bsicas de anlise inicial, muito til como ferramenta de reviso geral de segurana em sistemas j operacionais, revelando aspectos que s vezes passam desapercebidos. A APR teve seu desenvolvimento na rea militar, sendo aplicada primeiramente como reviso nos novos sistemas de msseis. A necessidade, neste caso, era o fato de que tais sistemas possuam caractersticas de alto risco, j que os msseis haviam sido desenvolvidos para operarem com combustveis lquidos perigosos. Assim, a APR foi aplicada com o intuito de verificar a possibilidade de no utilizao de materiais e procedimentos de alto risco ou, no caso de tais materiais e procedimentos serem inevitveis, no mnimo estudar e implantar medidas preventivas. Para ter-se uma idia da necessidade de segurana, na poca, de setenta e dois silos de lanamento do mssil intercontinental Atlas, quatro deles foram destrudos quase que sucessivamente. Sem contar as perdas com o fator humano, as perdas financeiras estimadas eram de US$ 12 milhes para cada uma destas unidades perdidas. A APR no uma tcnica aprofundada de anlise de riscos e geralmente precede outras tcnicas mais detalhadas de anlise, j que seu objetivo determinar os riscos e as medidas preventivas antes da fase operacional. No estgio em que desenvolvida podem existir ainda poucos detalhes finais de projeto e, neste caso, a falta de informaes quanto aos procedimentos ainda maior, j que os mesmos so geralmente definidos mais tarde. Os princpios e metodologias da APR consistem em proceder-se uma reviso geral dos aspectos de segurana de forma padronizada, descrevendo todos os riscos e fazendo sua categorizao de acordo com a MIL-STD-882. A partir da descrio dos riscos so identificadas as causas (agentes) e efeitos (conseqncias) dos mesmos, o que permitir a busca e elaborao de aes e medidas de preveno ou correo das possveis falhas detectadas. A priorizao das aes determinada pela categorizao dos riscos, ou seja, quanto mais prejudicial ou maior for o risco, mais rapidamente deve ser solucionado. Desta forma, a APR tem sua importncia maior no que se refere determinao de uma srie de medidas de controle e preveno de riscos desde o incio operacional do sistema, o que permite revises de projeto em tempo hbil, no sentido de dar maior segurana, alm de definir responsabilidades no que se refere ao controle de riscos.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 29 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

Modelo de ficha para Anlise Preliminar de Riscos

20 / 5

A APR normalmente uma reviso superficial de problemas gerais de segurana; no estgio em que desenvolvida, podem existir ainda poucos detalhes finais de projeto, sendo ainda maior a carncia de informao quanto aos procedimentos, normalmente definidos mais tarde. Para anlises detalhadas ou especficas, necessrias posteriormente, devero ser usados os outros mtodos de anlise previstos. Uma descrio sinttica da tcnica dada no quadro a seguir: TCNICAS DE ANLISE NOME: Anlise Preliminar de Riscos (APR). TIPO: Anlise inicial, qualitativa. APLICAO: Fase de projeto ou desenvolvimento de qualquer novo processo, produto ou sistema. OBJETIVOS: Determinao de riscos e medidas preventivas antes da fase operacional. PRINCPIO/METODOLOGIA: Reviso geral de aspectos de segurana atravs de um formato padro, levantando-se causas e efeitos de cada risco; medidas de preveno ou correo e categorizao dos riscos para priorizao de aes. BENEFCIOS E RESULTADOS: Elenco de medidas de controle de riscos desde o incio operacional do sistema. Permite revises de projeto em tempo hbil no sentido de dar maior segurana. Definio de responsabilidade no controle de riscos. OBSERVAES: De grande importncia para novos sistemas de alta inovao. Apesar de seu escopo bsico de anlise inicial, muito til como reviso geral de segurana em sistemas j operacionais, revelando aspectos, s vezes, despercebidos. Segundo DE CICCO e FANTAZZINI (1994b), o desenvolvimento de uma APR passa por algumas etapas bsicas, a saber:

a) Reviso de problemas conhecidos: Consiste na busca de analogia ou similaridade com outros sistemas, para determinao de riscos que podero estar presentes no sistema que est sendo desenvolvido, tomando como base a experincia passada. b) Reviso da misso a que se destina: Atentar para os objetivos, exigncias de desempenho, principais funes e procedimentos, ambientes onde se daro as operaes, etc.. Enfim, consiste em estabelecer os limites de atuao e delimitar o sistema que a misso ir abranger: a que se destina o que e quem envolve e como ser desenvolvida.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 30 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

c) Determinao dos riscos principais: Identificar os riscos potenciais com potencialidade para causar leses diretas e imediatas, perda de funo (valor), danos equipamentos e perda de materiais. d) Determinao dos riscos iniciais e contribuintes: Elaborar sries de riscos, determinando para cada risco principal detectado, os riscos iniciais e contribuintes associados. e) Reviso dos meios de eliminao ou controle de riscos: Elaborar um brainstorming dos meios passveis de eliminao e controle de riscos, a fim de estabelecer as melhores opes, desde que compatveis com as exigncias do sistema. f) Analisar os mtodos de restrio de danos: Pesquisar os mtodos possveis que sejam mais eficientes para restrio geral, ou seja, para a limitao dos danos gerados caso ocorra perda de controle sobre os riscos. g) Indicao de quem levar a cabo as aes corretivas e/ou preventivas: Indicar claramente os responsveis pela execuo de aes preventivas e/ou corretivas, designando tambm, para cada unidade, as atividades a desenvolver. A APR tem grande utilidade no seu campo de atuao, porm, como j foi enfatizado, necessita ser complementada por tcnicas mais detalhadas e apuradas. Em sistemas que sejam j bastante conhecidos, cuja experincia acumulada conduz a um grande nmero de informaes sobre riscos, esta tcnica pode ser colocada em by-pass e, neste caso, partir-se diretamente para aplicao de outras tcnicas mais especficas. A Anlise Preliminar de Riscos dever ser sucedida por anlises mais detalhadas ou especficas logo que forem possveis. CATEGORIA

I

NOME

Desprezvel

CARACTERSTICAS

No degrada o sistema, nem seu funcionamento; No ameaa os recursos humanos. Degradao moderada/danos menores; No causa leses; compensvel ou controlvel. Degradao crtica; Leses; Dano Substancial; Coloca o sistema em risco e necessita de aes corretivas imediatas para a sua continuidade e recursos humanos envolvidos. Sria degradao do sistema; Perda do sistema; Mortes e leses.

II

Marginal/ Limtrofe

III

Crtica

IV

Catastrfica

Exemplo de Aplicao No quadro a seguir, temos um exemplo de APR a um sistema j operacional, onde se pode ver sua utilidade como forma de reviso geral de riscos. Servio de Instalaes telefnicas em altura e em caixas subterrneas.

ELABORADO POR REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 31 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

ANLISE PRELIMINAR DE RISCO (APR)

RISCO

Alta voltagem Queda pela escada

CAUSA

Contato com equipamento de outra concessionria; Raios. Falta de amarrao de escada; No utilizao de EPI (cinto) Animais em decomposio; Vazamento de concessionria de gs/esgotos. Presena de misturas explosivas e fontes de ignio. Inabilidade; Falta de ateno dos motoristas; Veculo em m condio de manuteno. Inabilidade; Falta de ateno; M condio de manuteno.

EFEITO

Choque eltrico; Queimadura grave; Morte. Leso; Fratura; Morte. Mal-estar; Leso; Morte.

CAT. RISCO

IV

MEDIDAS PREVENTIVAS

Treinamento; Superviso; Uso de EPI; Construir terra adequada. Superviso; Uso de EPI; Treinamento. Uso de detectores de gases; Superviso; Ventilao. Uso de detectores de explosividade; Ventilao; Superviso. Incentivo para reduzir acidentes com veculos; Manuteno preventiva; Treinamento.

IV

Agentes Qumicos (entrada em caixas subterrneas) Exploso na caixa subterrnea Acidentes com veculos

IV

Queimadura grave; Fratura; Morte. Leso; Fratura; Morte.

IV

IV

Maarico

Queimaduras nas mos ou no corpo.

Treinamento; Manuteno.

II

Os resultados da APP so apresentados em planilhas de anlise elaboradas de acordo com as definies relacionadas a seguir: Perigo: condio com potencial para causar determinado dano. Causas: Possveis: procedimentos ou condies que do origem aos riscos. Categorias de Frequncia: critrio que estabelece o nvel do valor da probabilidade de ocorrncia da causa identificada e analisada. Consequncias : degradao de origem humana e/ou material. Categorias de Consequncia: critrio que classifica o risco segundo quatro categorias conseqncias (desprezvel, marginal, crtica e catastrfica). Medidas Preventivas/Corretivas Existentes: medidas gerais e especficas, a nvel preventivo e/ou corretivo, j projetadas na instalao em estudo. Medidas Preventivas / Corretivas a Implantar: recomendaes de melhoria operacional e/ou de segurana, a serem ainda implementadas na instalao em estudo.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 32 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Avaliao Preliminar do Risco: critrio de avaliao do potencial de risco encontrado com a aplicao da Matriz de Risco.

6.2.

ANLISE DE MODOS DE FALHA E EFEITOS (AMFE) Failure Modes and Effects Analysis (FMEA)

A Anlise de Modos de Falha e Efeitos uma anlise detalhada, podendo ser qualitativa ou quantitativa, que permite analisar as maneiras pelas quais um equipamento ou sistema pode falhar e os efeitos que podero advir, estimando ainda as taxas de falha e propiciado o estabelecimento de mudanas e alternativas que possibilitem uma diminuio das probabilidades de falha, aumentando a confiabilidade do sistema. De acordo com HAMMER (1993), a confiabilidade definida como a probabilidade de uma misso ser concluda com sucesso dentro de um tempo especfico e sob condies especficas. A AMFE foi desenvolvida por engenheiros de confiabilidade para permitir aos mesmos, determinar a confiabilidade de produtos complexos. Para isto necessrio o estabelecimento de como e quo freqentemente os componentes do produto podem falhar, sendo ento a anlise estendida para avaliar os efeitos de tais falhas. Apesar de sua utilizao ser geral, a AMFE mais aplicvel s indstrias de processo, principalmente quando o sistema em estudo possui instrumentos de controle, levantando necessidades adicionais e defeitos de projeto, definindo configuraes seguras para os mesmos quando ocorrem falhas de componentes crticos ou suprimentos. A tcnica auxilia ainda na determinao e encadeamento dos procedimentos para contingncias operacionais, quando o sistema colocado em risco e a probabilidade de erro devido s aes no estruturadas alta, dependendo da ao correta dos operadores. A AMFE realizada primeiramente de forma qualitativa, quer na reviso sistemtica dos modos de falha do componente, na determinao de seus efeitos em outros componentes e ainda na determinao dos componentes cujas falhas tm efeito crtico na operao do sistema, sempre procurando garantir danos mnimos ao sistema como um todo. Posteriormente, pode-se proceder anlise quantitativa para estabelecer a confiabilidade ou probabilidade de falha do sistema ou subsistema, atravs do clculo de probabilidades de falhas de montagens, subsistemas e sistemas, a partir das probabilidades individuais de falha de seus componentes, bem como na determinao de como poderiam ser reduzidas estas probabilidades, inclusive pelo uso de componentes com confiabilidade alta ou pela verificao de redundncias de projeto. Para proceder ao desenvolvimento da AMFE ou de qualquer outra tcnica, primordial que se conhea e compreenda o sistema em que se est atuando e qual a funo e objetivos do mesmo, as restries sob as quais ir operar, alm dos limites que podem representar sucesso ou falha. O bom conhecimento do sistema em que se atua o primeiro passo para o sucesso na aplicao de qualquer tcnica, seja ela de identificao de perigos, anlise ou avaliao de riscos. Conhecido o sistema e suas especificidades, pode-se dar seguimento a anlise, cabendo empresa idealizar o modelo que melhor se adapte a ela. O quadro abaixo mostra esquematicamente um modelo para aplicao da AMFE.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 33 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

Modelo de aplicao de uma AMFE

20 / 5

Item

Modo de Falha

Causa Efeitos: Categoria de de -nos componentes -no sistema Falha Risco

Probabilidade de Ocorrncia

Mtodos de Deteco

Aes Possveis

De acordo com DE CICCO e FANTAZZINI (1994c), um procedimento proposto para o preenchimento das vrias colunas o seguinte: a) Dividir o sistema em subsistemas que podem ser efetivamente controlados; b) Traar diagramas de blocos funcionais do sistema e subsistemas, para determinar os interrelacionamentos existentes; c) Preparar um cheklist dos componentes de cada subsistema e sua funo especfica; d) Determinar atravs da anlise de projetos e diagramas, os modos possveis de falha que possam afetar outros componentes. Os modos bsicos de falha devem ser agrupados em quatro categorias: I- falha em operar no instante prescrito; II- falha em cessar de operar no instante prescrito; III- operao prematura; IV- falha em operao; e) Indicar os efeitos de cada falha sobre outros componentes e como esta afeta a operao do mesmo; f) Estimar a gravidade de cada falha especfica de acordo com as categorias de risco, conforme o quadro 4.1., para possibilitar a priorizao de alternativas; g) Indicar os mtodos usados para deteco de cada falha especfica; h) Formular possveis aes de compensao e reparos que podem ser adotadas para eliminar ou controlar cada falha especfica e seus efeitos; i) Determinar as probabilidades de ocorrncia de cada falha especfica para possibilitar a anlise quantitativa. Como descrito, a AMFE analisa de forma geral os modos de falha de um produto. Porm, em um produto podem existir certos componentes ou conjunto deles que sejam especificamente crticos para a misso a que se destina o produto ou para a segurana do operador. Portanto, de acordo com HAMMER (1993), a estes componentes crticos deve ser dada especial ateno, sendo mais completamente analisados do que outros. A anlise, similar a AMFE, que se preocupa com a anlise detalhada destes componentes crticos conhecida como Anlise de Criticalidade e Modos de Falha (FMECA Failure Modes an Criticality Analysis).

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 34 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Tanto a AMFE como a FMECA so bastante eficientes quando aplicadas a sistemas mais simples e de falhas mais singelas, porm, quando a complexidade maior, recomenda-se o uso de outras tcnicas, como por exemplo a Anlise de rvore de Falhas. Anlise de modos de falha e efeito (AMFE) Permite analisar como podem falhar os componentes de um equipamento ou sistema, estimar as taxas de falha, determinar os efeitos que podero advir e estabelecer as mudanas que devero ser feitas para aumentar a probabilidade de que o sistema ou equipamento realmente funcione de maneira satisfatria. Objetivos: Reviso sistemtica dos modos de falha de um componente, para garantir danos mnimos ao sistema; Determinao dos efeitos que tais falhas tero em outros componentes; determinao dos componentes cujas falhas teriam efeito crtico na operao do sistema (falhas crticas); e determinao dos responsveis para realizar as aes preventivas ou corretivas.

O quadro a seguir sintetiza esta tcnica de anlise: TIPO: Anlise detalhada, qualitativa/quantitativa. APLICAO: Riscos associados a falhas em equipamentos. OBJETIVOS: Determinao de falhas de efeito crtico e componentes crticos; anlise da confiabilidade de conjuntos, equipamentos e sistemas. PRINCPIO/METODOLOGIA: Determinar os modos de falha de componentes e seus efeitos em outros componentes e no sistema; determinar meios de deteco e compensao de falhas e reparos necessrios; categorizar falhas para priorizao das aes corretivas. BENEFCIOS E RESULTADOS: Relacionamento das contra-medidas e formas de deteco precoce das falhas, muito teis em emergncias de processos ou utilidades. Aumento da confiabilidade de equipamentos e sistemas atravs do tratamento de componentes crticos. OBSERVAES: De grande utilidade na associao das aes de manuteno e preveno de perdas.

ELABORADO POR

REVISOR

Marcio C. Alves Reg. RJ/003352.9 SSST/MTE

Gabriel Santos Maciel

Pgina 35 de 60

REV.

CDIGO

DISCIPLINA

C. HORARIA

A

..

PCP

PREVENO E CONTROLE DE PERDAS

20 / 5

Agora observe como, na prtica, pode ser utilizada esta tcnica, conforme tabela a seguir. Ela nos apresenta a aplicao da AMFE sobre uma caixa de gua:

COMPONENTE FALHA EFEITOS OUTROS NO COMPONENTES SUBSIT. RISCO MTODOS DE DETEO AES DE COMPENSAO REPAROS OBS.

Flutuador (bia)

Vlvula entrada

em Vlvula de entrada abre; Recipiente pode ir ao nvel mximo. de Emperra; Flutuador fica Aberta ( submerso; falha recipiente pode quando o ir ao nvel nvel sobe) mximo Rachadura; colapso. nenhum

Falha flutuar

no

II

Observar sada do ladro; consumo excessivo.

no

II

Recipiente (caixa)

Suprim ento cessa

IV

Excesso de gua pelo ladro (vlvula de alvio); reparar ou substituir bia; cortar suprimento. Observar sada Excesso de gua pelo do ladro; ladro consumo (vlvula de alvio); excessivo. reparar ou substituir vlvula; cortar suprimento Umidade; Cortar suprimento; Infiltrao; reparar ou substituir. choque nos registros; consumo excessivo.

6.3.

ANLISE DE OPERABILIDADE DE PERIGOS Hazard and Operability Studies (HAZOP)