Escolar Documentos

Profissional Documentos

Cultura Documentos

Projeto de Sistemas de Ar Comprimido

Enviado por

Henrique MedeirosTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Projeto de Sistemas de Ar Comprimido

Enviado por

Henrique MedeirosDireitos autorais:

Formatos disponíveis

Atenção!

Este material é fornecido pela Spirax Sarco Brasil e não pode ser copiado, reproduzido, modificado, ou

publicado em qualquer meio de comunicação sem autorização prévia e expressa por escrito, devidamente

assinada, datada e carimbada pela Spirax Sarco.

Também não é permitida a sua venda ou a sua utilização para quaisquer fins, lucrativos ou não, sem

autorização prévia, por escrito, da Spirax Sarco.

O material de treinamento fornecido neste impresso e/ou mídia digital é protegido pela lei de direitos

autorais e seu conteúdo é distribuído exclusivamente para os participantes dos cursos ministrados por

instrutores da própria Spirax Sarco Brasil.

2 Curso de Projeto de Sistemas de Ar Comprimido

Tópicos abordados neste curso

Objetivo:

Este curso tem como objetivo proporcionar ferramentas e conceitos para o projeto e gestão de um

sistema completo de ar comprimido, incluindo dimensionamento de válvulas e acessórios, geração,

distribuição, tratamento, qualificação e utilização.

Programa:

4. Utilização do Ar Comprimido

• Ar comprimido como utilidade industrial

1. Introdução • Como fluido de processo

• Como transporte

• Sistema de automação pneumática

• Breve histórico do ar comprimido

• Ar comprimido como energia

5. Tratamento e Qualificação

2. Geração

• Conceitos básicos

• Unidades de tratamento industrial

• Métodos de compressão

• Ar limpo, culinário, estéril e medicinal

• Reservatórios de ar comprimido

• Secadores de ar comprimido

3. Distribuição

• Objetivos do sistema de ar comprimido

• Projetando as redes de ar comprimido

• Especificação e dimensionamento de tubulações

• Válvulas de controle e segurança

Curso de Projeto de Sistemas de Ar Comprimido 3

Índice

A Empresa................................................................................................................6

Introdução.............................................................................................................7

Propriedades do Ar Comprimid0

Vantagens do ar comprimido..................................................................................8

Limitações do ar comprimido...................................................................................8

Fundamentos Físicos...............................................................................................8

O que é ar?......................................................................................................................................8

Ar Comprimido......................................................................................................................................9

Escalas de pressão..................................................................................................................9

Compressibilidade do ar..................................................................................................10

Relação de compressão...........................................................................................................12

Escalas de temperaturas..........................................................................................................13

Geração do ar comprimido....................................................................................14

Ar aspirado...........................................................................................................14

A casa do compressor............................................................................................14

Produção do Ar Comprimido

Compressor de êmbolo..........................................................................................................15

Compressores rotativos .............................................................................................................16

Turbo compressores......................................................................................................................17

Refrigeração do compressor.................................................................................................18

Resfriamento do ar.....................................................................................19

Intercooler........................................................................................................19

Resfriamento, Secagem e Reservatório de Ar

Aftercooler...............................................................................................................20

Secadores.................................................................................................................20

Reservatório de ar (pulmão)....................................................................................21

Carta de umidade ou carta psicrométrica..............................................................22

Umidade............................................................................................................................23

Umidade relativa...................................................................................................................23

Umidade de saturação do ar...................................................................................................23

Calor úmido.................................................................................................................................23

Volume úmido............................................................................................................................23

Temperatura de bulbo seco.................................................................................................24

Temperatura de bulbo úmido..................................................................................................24

Resfriamento adiabático..........................................................................................................24

Ponto de orvalho...............................................................................................................24

Sistema de ar comprimido.......................................................................25

Objetivo..........................................................................................25

Lay-out..................................................................................................25

4 Curso de Projeto de Sistemas de Ar Comprimido

Distribuição do Ar Comprimido

Vazamento mínimo de ar.......................................................................................26

Dimensionamento da rede de distribuição..........................................................26

Velocidade adequada para ar comprimido.......................................................................26

Critério da velocidade....................................................................................................27

Critério da perda de carga...................................................................................................27

Régua de Cálculo ............................................................................................................................27

Exemplos..............................................................................................................................27

Purgadores ............................................................................................................29

Purgador eletrônico temporizado.............................................................................................29

Purgador de bóia..................................................................................................................29

Separadores de umidade........................................................................................29

Acessórios para linhas de Ar Comprimido

Filtros, reguladores e lubrificantes ...........................................................................30

Filtros Y.................................................................................................................30

Filtros com elemento de nylon................................................................................................30

Filtro regulador...........................................................................................................................31

Filtros coalescentes....................................................................................................................32

Filtro de carvão ativado...........................................................................................................32

Lubrificadores......................................................................................................................................33

Válvulas de controle de pressão e temperatura ......................................................33

Medidores de vazão......................................................................................34

Válvula de esfera.............................................................................................36

Válvula de retenção................................................................................................36

Curso de Projeto de Sistemas de Ar Comprimido 5

A Empresa

Em 1888, formou-se em Londres a Sanders Rehders and Company, empresa que vendia purgadores e

outros produtos relacionados a vapor.

O headquarter do grupo Spirax Sarco localiza-se em Cheltenham, Inglaterra e suas ações estão cotadas

na Bolsa de Londres desde 1959. Anualmente a empresa vem apresentando uma performance financeira

forte com uma contínua expansão de seus negócios.

Acumula uma experiência de mais de 100 anos em sistemas de vapor, sendo líder no controle e uso

eficiente de vapor e outros fluidos industriais. Conta com mais de 4.500 funcionários no mundo, 7 plantas

estratégicas e 46 companhias espalhadas em 33 países. Isto significa um pacote de soluções completas

que vão desde o dimensionamento, consultorias e levantamentos de campo, até o start-up de sistemas

engenheirados e contratos de gerenciamento de sistemas de vapor.

No Brasil a Spirax Sarco é uma empresa moderna e em constante transformação. Dentre os nossos

principais diferenciais podemos destacar: equipe altamente qualificada e preparada para atender às mais

altas expectativas do mercado e excelência no atendimento a clientes. Também buscamos o contínuo

desenvolvimento e aperfeiçoamento da nossa linha de produtos, bem como, soluções inovadoras.

6 Curso de Projeto de Sistemas de Ar Comprimido

Introdução

A maioria das indústrias possui instalações de ar comprimido, dependendo da aplicação, consumirão

grandes quantidades de ar ou este será apenas um elemento secundário no processo.

O ar comprimido é relativamente caro e, portanto, é conveniente assegurarmos que o sistema trabalhe

com ótimo rendimento, evitando perdas na instalação.

O usuário geralmente desconhece o aspecto econômico e por tratar-se de “ar”, um fluido econômico

e não perigoso, não se dá a devida importância às pequenas perdas.

Contrariamente ao vapor, o ar comprimido não condensa nas tubulações, portanto, não existem perdas

fixas, o que torna relativamente fácil detectar sua existência.

Durante as paradas da fábrica o consumo deve ser nulo. Se este não for, indicará uma perda.

Evitar as perdas não é o único ponto a levar-se em conta. Em qualquer parte de uma instalação de ar

comprimido pode-se melhorar o rendimento.

Curso de Projeto de Sistemas de Ar Comprimido 7

Propriedades do Ar Comprimido

Vantagens do ar comprimido

• Quantidade: O ar é encontrado em quantidades ilimitadas em todos os lugares.

• Transporte: O ar comprimido é facilmente transportado através de tubulações, mesmo para distâncias

consideravelmente grandes. Não há necessidade de preocupação com o retorno do ar.

• Armazenamento: No estabelecimento não é necessário que o compressor esteja em funcionamento

contínuo, o ar pode ser armazenado em um reservatório e, posteriormente, utilizado.

• Temperatura: O trabalho realizado com ar comprimido é praticamente insensível às oscilações da

temperatura. Isto garante, também em situações térmicas extremas, um funcionamento seguro.

• Segurança: Quase não existe o perigo de explosão. Portanto, não são necessárias custosas ou excessivas

proteções contra explosões.

• Limpeza: O ar comprimido deve ser limpo. O ar que eventualmente escapa das tubulações ou outros

elementos inadequadamente vedados, não polui o ambiente. A limpeza é uma exigência, por exemplo,

nas indústrias alimentícias, químicas, madeireiras e têxteis.

• Construção dos elementos: A construção dos elementos de trabalho é simples, portanto, de custo

vantajoso.

• Velocidade: O ar comprimido é um meio de transporte rápido, atingindo altas velocidades de trabalho.

(A velocidade de trabalho dos cilindros pneumáticos varia entre 1-2 m/seg.).

• Regulagem: As velocidades e forças de trabalho dos elementos que operam com ar comprimido são

ajustáveis.

• Proteção contra sobrecarga: Os equipamentos e ferramentas a ar comprimido são carregáveis até a

parada final e portanto seguros contra sobrecargas.

Limitações do ar comprimido

• Preparação: O ar comprimido deve ser tratado. Impureza e umidade devem ser evitadas, pois provocam

desgastes nos equipamentos pneumáticos.

• Compressibilidade: Não é possível manter uniforme e constante as velocidades dos cilindros e motores

pneumáticos mediante à ar comprimido.

O ar comprimido é econômico somente até uma determinada força, limitado pela pressão normal de

trabalho de 700 kPa (7 bar), pelo curso e pela velocidade.

• Escape de ar: O escape de ar é ruidoso, mas com o desenvolvimento de silenciadores, este problema

foi resolvido.

Fundamentos Físicos

O que é ar?

A superfície terrestre é totalmente envolvida por uma camada de ar. Este ar

é uma mistura gasosa com a seguinte composição:

- Nitrogênio - aproximadamente 78 % do volume.

- Oxigênio - aproximadamente 21 % do volume.

- O restante é composto por resíduos como Dióxido de Carbono, Argônio,

Hidrogênio, Neônio, Hélio, Criptônio e Xenônio.

Figura 01

8 Curso de Projeto de Sistemas de Ar Comprimido

Ar Comprimido

É o ar submetido a uma pressão superior à pressão atmosférica.

Escalas de pressão

A pressão do ar não é sempre constante. Ela muda de acordo com a situação geográfica e as condições

atmosféricas. Se a pressão for medida em relação ao vácuo ou zero absoluto é chamada “pressão absoluta”

(pabs); quando for medida adotando-se a pressão atmosférica como referência é chamada “pressão relativa”

(prel) ou “pressão manométrica” (pman). A escala de pressões efetivas é importante, pois praticamente todos

os aparelhos de medida de pressão (manômetros) registram zero quando abertos à atmosfera, medindo

portanto a diferença entre a pressão do fluido e a do meio no qual se encontram.

Se a pressão for menor que a atmosférica costuma ser chamada impropriamente de vácuo e mais

propriamente de depressão; logo, uma depressão na escala efetiva terá um valor negativo, e todos os

valores da pressão na escala absoluta são positivos.

Portanto:

pabs = patm + prel ; prel = pman

onde, prel pode ser positiva ou vácuo.

Quando prel < patm → faixa de depressão

Quando prel > patm → faixa de sobrepressão

Figura 02

As unidades usadas para expressar a pressão são Pa; bar; kgf/cm2; atm; psi; entre outras.

Onde:

1atm = 1,033 kgf/cm2 = 1,013 bar = 101325,0 Pa = 101,325 kPa = 14,696 psi

Curso de Projeto de Sistemas de Ar Comprimido 9

Compressibilidade do ar

Figura 03

O ar comprimido, assim como todos os gases, não tem uma forma definida. Ele se altera à menor

resistência ou seja, se adapta à forma do ambiente. O ar se deixa comprimir, mas tende sempre a se

expandir.

Para o cálculo das propriedades do ar comprimido vale a equação dos gases ideais:

PV = n RT (Equação de Clapeyron)

PV = m RT

M

onde: P = pressão absoluta do ar

V = volume ocupado pelo ar

n = número de mols = m/M

m = massa de ar

T = temperatura absoluta do ar

M = massa molecular do ar = 28,966 kg/kg.mol

R = constante universal dos gases:

R = 0,082 atm.l/(g.mol). K

R = 847,85 kgf.m/(kg.mol). K

R = 1,987 cal/(g.mol). K ; kcal/(kg.mol). K ; Btu/(lb.mol). R

R = 8,31 J/(g.mol). K

R = 1545,3 lbf.ft/(lb.mol).R

R = 83,13 bar.cm3/(g.mol).K

R = 8,314 kPa.m3/kg.mol.K

Não havendo variação de massa, temos: P1 . V1 = P2 . V2 = constante

T1 T2

Sob temperatura constante, o volume de um gás fechado em um recipiente é inversamente proporcional

à pressão absoluta, ou seja, o produto da pressão absoluta e do volume é constante para uma determinada

quantidade de gás.

p1 . V1 = p2 . V2 = p3 . V3 = constante

10 Curso de Projeto de Sistemas de Ar Comprimido

Se a pressão for constante: V1 = T1

V2 T2

A densidade ou massa específica do ar é: d = ρ = m = PM

V RT

Na CNTP (273 K e 101,325 kPa): d = 1,29 kg/m3

E o volume específico: v = 1 = V = RT

d m PM

Nota:

Muitas vezes necessita-se de “volume” de ar e outras de “massa” de ar, dependendo da aplicação.

Como trata-se de um gás, o volume para uma mesma massa irá variar conforme a pressão e a

temperatura. Portanto, estabelece-se uma condição padrão, denominada Normal, onde são fixadas a

pressão e a temperatura. Neste caso, deve-se anotar “N” anteriormente a unidade de volume. Ex.: Nm3/h.

Quando para o processo o importante é a “massa de ar”, sempre deveremos converter a vazão em

volume para o estado padrão “Normais”.

Para converter de m3 para Nm3, utilizam-se as fórmulas abaixo:

• Para ar úmido: Nm3 = m3 . 273 . P1 - (Rh . Pv)

273 + T1 1,033

Onde:

T1 = temperatura de entrada do ar em oC

P1 = pressão de entrada do ar na flange de admissão do compressor em kgf/cm2 abs

Rh = umidade relativa em %

Pv = pressão parcial do vapor de água em kgf/cm2 abs (ver tabela 1)

• Para ar seco: PN . VN = PO . VO

TN TO

Onde:

PN = Pressão no estado normal (1,033 kgf/cm2 abs)

VN = Volume no estado normal (Nm3)

TN = Temperatura no estado normal (273 K)

PO = Pressão de operação / sistema (kgf/cm2 abs)

VO = Volume de operação / sistema (m3)

TO = Temperatura de operação / sistema (oC + 273 K)

Curso de Projeto de Sistemas de Ar Comprimido 11

Tabela 1 - Pressão parcial de vapor de água saturado

Temperatura ºC Pressão Absoluta kgf/cm2

0 0,00619

5 0,00886

10 0,01251

15 0,01737

20 0,02383

25 0,03227

30 0,04324

35 0,05730

40 0,07516

45 0,09766

50 0,12571

Relação de compressão

A relação de compressão é dada por R = Pabs / Patm, onde Pabs é a pressão fornecida pelo compressor

(abs.) e Patm é a pressão atmosférica.

R(atm) = Pman + Patm = Pman + 1

Patm 1

R(bar) = Pman + Patm = Pman + 1,013

Patm 1,013

R(kgf/cm2) = Pman + Patm = Pman + 1,033

Patm 1,033

Obs.: Os valores acima da pressão atmosférica são em relação ao nível do mar.

A pressão atmosférica varia de acordo com a altitude, veja tabela 2.

Tabela 2 - Efeito da altitude na pressão atmosférica

Altitude Pressão atmosférica Pressão atmosférica

(m) (bar) (Kgf/cm²)

Nível do mar 1,013 1,033

500 0,945 0,964

1000 0,894 0,912

1500 0,840 0,856

2000 0,789 0,805

2500 0,737 0,751

12 Curso de Projeto de Sistemas de Ar Comprimido

Exemplo: Admitindo um volume inicial de 0,5 m3 de ar livre, qual será o seu volume quando comprimido

a uma pressão manométrica de 6 bar?

Solução:

1º passo: Cálculo da relação de compressão

R = Pman + Patm = 6 + 1,013 = 6,92

Patm 1,013

2º passo: Cálculo do volume final

Vf = Vi = 0,5 = 0,07 m3

R 6,92

Escalas de temperaturas

Figura 04

Relações: T K = t ºC + 273,15 T R = t ºF + 459,67

t ºC = (5/9) * (t ºF - 32) t ºF = 1,8 * t ºC + 32

Onde: T = temperatura absoluta e t = temperatura relativa

Curso de Projeto de Sistemas de Ar Comprimido 13

Produção do Ar Comprimido

Geração do ar comprimido

Para a produção de ar comprimido são necessários compressores, os quais comprimem o ar para a

pressão de trabalho desejada. Na maioria dos acionamentos e comandos pneumáticos encontra-se,

geralmente, uma estação central de distribuição de ar comprimido. Não é necessário calcular e planejar

a transformação e transmissão da energia para cada consumidor individual. A instalação de compressão

fornece o ar comprimido para os devidos lugares através de uma rede tubular.

Ao projetar a linha, devem ser consideradas a ampliação e aquisição de outros novos aparelhos

pneumáticos. Por isso é necessário superdimensionar ligeiramente a instalação para que mais tarde

não venha constatar que ela está sobrecarregada. Uma ampliação posterior da instalação é geralmente

muito cara.

Ar aspirado

Muito importante é o grau de pureza do ar. O ar aspirado pelo compressor deve ser limpo - não conter

poeira, fuligem ou outras partículas sólidas. Um ar limpo garante uma longa vida útil da instalação. A

utilização correta dos diversos tipos de compressores também deve ser considerada.

O ar quente é menos denso que o ar frio, isto é, mais leve. Portanto, se o ar aspirado pelo compressor

for quente, o volume de ar dentro deste será menor, diminuindo o rendimento do compressor. Neste

caso, torna-se necessário um resfriamento (ver Seção 3).

Por isso, a temperatura é importante - quanto mais frio o ar, maior será o rendimento total da instalação.

A tubulação de captação do ar deve apresentar as seguintes características:

a) Diâmetro do duto de sucção - pelo menos 25 % maior do que o pistão do compressor.

b) Menor comprimento e número de curvas possível.

c) Perda de carga máxima 0,08 kg/cm2.

d) Velocidade entre 5,0 e 7,0 m/s.

e) Distâncias de 3 m do chão, parede ou teto evitando reflexão de ondas sonoras e vibrações.

A casa do compressor

Os compressores são equipamentos responsáveis pela pressurização do ar ambiente.

Há dois tipos básicos de compressores:

I - De Deslocamento - São baseados no princípio de redução de volume. Consegue-se a compressão,

sugando o ar para um ambiente fechado (ex. um cilindro), e diminuindo posteriormente o seu volume

neste ambiente.

II - Dinâmicos - Funcionam segundo o princípio de fluxo. Sucção do ar de um lado e compressão no

outro por aceleração da massa (turbina).

14 Curso de Projeto de Sistemas de Ar Comprimido

Figura 05 - Tipos de compressores quanto ao processo de compressão

Os compressores de êmbolo e rotativo são do tipo de deslocamento e os turbo - compressores são do

tipo dinâmicos.

Compressor de êmbolo

a) Compressor de pistão - Atualmente é o mais utilizado. É apropriado para baixas, médias e altas

pressões. Seu range é de cerca de 100 kPa (1 bar) até milhares de kPa.

Figura 06 - Compressor de pistão de um único estágio

b) Compressor de pistão de 2 ou mais estágios - Para a obtenção de ar a pressões elevadas, são

necessários compressores de vários estágios de compressão. O ar aspirado é comprimido pelo primeiro

êmbolo (pistão), refrigerado intermediariamente, para em seguida ser comprimido pelo segundo êmbolo

(pistão). O volume da segunda câmara de compressão é menor em relação a primeira. Durante o trabalho

de compressão se forma uma quantidade de calor, que tem que ser eliminada pelo sistema de refrigeração.

Curso de Projeto de Sistemas de Ar Comprimido 15

Os compressores de êmbolo podem ser refrigerados por ar ou água. Para pressões mais elevadas são

necessários mais estágios:

até 400 kPa (4 bar) 1 estágio

até 1500 kPa (15 bar) 2 estágios

acima de 1500 kPa (> 15 bar) 3 ou mais estágios

Admitindo-se uma compressão adiabática, a potência necessária para comprimir o ar depende do

número de estágios do compressor.

Assim sendo, sabendo-se a relação de compressão existente e o desperdício de ar encontrado, calcula-

se automaticamente a potência desperdiçada no compressor, uma vez que será necessário um consumo

de energia adicional para compensar estas perdas.

A tabela 3 indica a potência necessária para comprimir 100 dm3/s de ar normal, em kW.

Tabela 3 - Potência de um compressor tipo pistão em kW

P1 (kgf/cm2) 1 estágio 2 estágios 3 estágios

0,51 4,0

1,02 7,5

2,55 15,0 14,0

5,10 23,0 20,0 19,0

7,14 28,0 24,0 22,0

10,20 34,0 28,0 27,0

14,28 40,0 32,0 30,0

19,38 46,0 35,0 33,0

c) Compressor de membrana - São equipamentos de pequena capacidade, não lubrificados, onde uma

membrana separa o êmbolo da câmara de trabalho e o ar não tem contato com as peças móveis. Portanto,

o ar comprimido está isento de resíduos de óleo. Estes compressores são utilizados com preferência nas

indústrias alimentícias, farmacêuticas e químicas.

Compressores rotativos

a) Compressor rotativo multicelular - Composto de um compartimento cilíndrico, com aberturas de

entrada e saída, onde gira um rotor alojado excentricamente. O rotor tem palhetas que em rotação são

deslocadas pela força centrífuga, formando compartimentos nos quais o ar é aprisionado, sofrendo

gradual diminuição do volume com consequente aumento de pressão.

São compressores normalmente lubrificados, até 100 Hp.

Vantagens deste compressor:

- sua construção;

- funcionamento silencioso, contínuo e equilibrado;

16 Curso de Projeto de Sistemas de Ar Comprimido

- fornecimento uniforme de ar, livre de qualquer pulsação.

• Compressor duplo parafuso (dois eixos) - Dois parafusos helicoidais,

os quais, pelos perfis côncavo e convexo comprimem o ar que é

conduzido axialmente, reduzindo de volume e aumentando a pressão.

c) Compressor Roots - São máquinas rotativas que operam sem

válvulas. Não há compressão dentro do corpo. O ar é transportado de

um lado para outro sem alteração de volume. A compressão é obtida

pela contra pressão no instante em que a crista dos lóbulos deixa

descoberta a área de descarga.

Figura 07 - Compressor de

deslocamento rotativo tipo parafuso

helicoidal

Turbo compressores

São adequados para o funcionamento com grandes vazões. Nestes compressores o ar é colocado em

movimento por uma ou mais turbinas, e esta energia de movimento é então transformada em energia

de pressão.

a) Compressor axial - A compressão se processa pela aceleração do ar aspirado no sentido axial do

fluxo, de modo a proporcionar a transformação de energia cinética em energia de pressão.

b) Compressor radial - O ar é impulsionado para as paredes da câmara e posteriormente em direção

ao eixo, em seguida no sentido radial para outra câmara sucessivamente em direção à saída.

Para os diversos tipos de compressores apresentados, verifique através do gráfico abaixo qual o

compressor ideal para o processo.

Figura 08 - Seleção do compressor ideal

Curso de Projeto de Sistemas de Ar Comprimido 17

Refrigeração do compressor

Devido ao aumento de temperatura que acontece quando o ar é comprimido, uma forma de refrigeração

é necessária para que a temperatura não seja demasiadamente alta, para uma boa lubrificação e para

evitar uma excessiva tensão térmica na estrutura da máquina. O resfriamento pode ser tanto a ar como

a água.

Hoje em dia, compressores refrigerados a ar, podem ter capacidades até 350 dm3/s ou estarem em

trabalho contínuo a 14 bar. Esses tipos de compressores não devem trabalhar em espaço fechado, pois

a temperatura pode aumentar impedindo uma correta refrigeração.

Um método comum de refrigeração do compressor é através de uma camisa de água. Existem diversos

métodos para fornecimento da água fria a essas camisas de refrigeração:

- Circulação por termosifão: Utilizado para pequenos compressores de estágio único e depende da

convecção para fazer a circulação da água que é aquecida pelo compressor. A água circula da camisa do

compressor para um tanque de alimentação onde o calor dissipa.

- Circulação forçada: No caso de grandes compressores com um único estágio, a circulação por

termosifão é muito lenta para uma refrigeração adequada, sendo necessária a instalação de uma bomba

para aumentar a velocidade de circulação da água.

- Refrigeração por circuito aberto: No caso de compressores de vários estágios, não há como se utilizar

dos métodos descritos anteriormente, devido a necessidade de dissipação de grande quantidade de calor.

Nesse caso, deve-se ligar a camisa de resfriamento do compressor diretamente na rede de água fria.

A utilização de uma válvula controladora de temperatura evita o excessivo resfriamento, que pode

provocar condensação dentro do cilindro acarretando o surgimento de corrosão nos anéis do pistão e nas

paredes internas do cilindro, e ainda assegura o não desperdício de água. É importante que a válvula não

interrompa totalmente o fluxo de água pois, caso isso ocorra, a água permanecerá estagnada na região

do termostato, impedindo nova abertura. A temperatura da água de saída do cilindro é, em média, de

35º a 49 ºC.

- Refrigeração por circuito fechado: Método aplicado para grandes compressores, sendo o calor dissipado

através de uma torre de dissipação ou um arrefecedor mecânico. Quando utilizado o resfriamento por

circuito aberto, o consumo de água é muito grande. Outra vantagem de se utilizar o circuito fechado é

de se evitar a formação de depósitos na camisa do cilindro.

É ideal que o controle de temperatura seja feito com uma válvula de 3 vias, para evitar o desperdício

de água e aproveitamento de energia.

18 Curso de Projeto de Sistemas de Ar Comprimido

Resfriamento, Secagem e Reservatório de Ar

Resfriamento do ar

A finalidade de uma instalação de ar comprimido é ministrar ar nos pontos de consumo nas melhores

condições - limpo, seco e com o mínimo de queda de pressão. Qualquer falha poderá aumentar o desgaste

de ferramentas; diminuir a eficiência em equipamentos como pistolas de pintura, e os custos operacionais

serão maiores do que deveriam ser.

Considerando a umidade, o ar atmosférico contém sempre uma quantidade de vapor de água, que

pode ser definida como umidade relativa. A quantidade de água que um determinado volume de ar

pode conter, depende da sua temperatura. A capacidade de conter umidade aumentará com a elevação

de temperatura e diminuirá com uma queda da temperatura (veja fig. 9). Ela também diminui com o

aumento de pressão.

Figura 09 - Umidade relativa do ar

Embora seja necessário o isolamento em linhas de vapor para reter o calor, esta aplicação é inadequada

em ar comprimido, principalmente entre o compressor e o acumulador (pulmão). Se a tubulação estiver

isolada, a alta temperatura de descarga do ar comprimido pode ser suficiente para gerar a ignição

espontânea dos depósitos de óleo, sujidade, corrosão, etc.

Intercooler

Resfriamento intermediário feito entre os estágios num compressor de multi estágios. Sua função é

resfriar o ar quente entre um estágio e outro.

Esse resfriamento reduz o volume, o que aumenta o rendimento do compressor, mas ao mesmo tempo

provoca a condensação de parte da água contida no ar.

É necessário drenar o condensado do intercooler. Esta drenagem pode ser feita por meio de um

purgador, específico para ar comprimido.

Curso de Projeto de Sistemas de Ar Comprimido 19

Aftercooler

Em compressores de dois estágios com resfriador intermediário (intercooler), boa parte da umidade

é retirada. Porém, o ar é descarregado na linha a uma temperatura ainda elevada, devendo passar por

um resfriador posterior, conhecido como aftercooler. Este, é um trocador de calor de resfriamento que

deve ser instalado após o compressor para a obtenção de uma melhor temperatura. A maior parcela de

umidade contida no ar condensa nesses dois resfriadores, sendo eliminada, preferencialmente, por meio

de separadores de umidade, instalados após o aftercooler e no tanque de armazenamento (pulmão).

A temperatura do ar, após o aftercooler, depende do dimensionamento do mesmo e da temperatura do

fluido refrigerante. Normalmente, o aftercooler é refrigerado com água da rede ou a ar, para pequenos

compressores.

A fim de evitar desperdícios da água, pode-se utilizar uma válvula controladora de temperatura para

resfriamento.

A perda de carga em um aftercooler não deve exceder a 0,2 bar. Nesse tipo de equipamento consegue-se

temperaturas de saída do ar entre 10 e 15 ºC acima da temperatura de entrada da água, condições estas

que satisfazem as exigências normais de aplicação industrial.

Figura 10 - Aftercooler

Secadores

Embora seja eliminada a maior parte da umidade nos separadores, outra parte certamente condensará

na instalação em pontos mais frios.

Algumas aplicações necessitam de ar extremamente seco e torna-se necessário a aplicação de um

secador especial para diminuir o ponto de orvalho.

Há três tipos especiais:

• Secador de absorção química - consiste de um recipiente cheio com um produto químico por onde

passa o ar.

Vapores de água do ar são absorvidos pelo produto, que liquefazem e necessitam ser drenados. Quando

20 Curso de Projeto de Sistemas de Ar Comprimido

todo o produto foi usado, o recipiente é preenchido novamente. O ponto de orvalho do ar na saída deste

tipo de secador, a pressão da linha, é 5 ºC.

• Secador por refrigeração - Incorpora uma unidade

refrigeradora (como o frigorífico doméstico) através do qual o

ar passa.

Este secador possui controles de temperatura que impedem

que a água congele dentro dele. Secadores deste tipo tem um

ponto de orvalho de 2 ºC, na saída do ar à pressão da linha. O ar

refrigerado como pode ser visto, na figura 12, é reaquecido pelo

ar que entra, refrigerando-o e aumentando seu próprio volume.

• Secador de adsorção - Consiste normalmente de dois

Figura 11 - Secador de absorção química recipientes iguais contendo um sólido químico com a textura de

um favo de mel ou esponja. Esta textura fornece uma grande área

de superfície às quais as pequenas gotículas aderem.

A água é adsorvida à superfície deixando o produto intacto, ao

contrário de ser absorvido.

Como o produto permanece intacto pode ser regenerado por

aquecimento ou pela introdução de ar seco para limpeza.

Figura 12 - Secador por refrigeração

Reservatório de ar (pulmão)

Instalado após o aftercooler, o pulmão tem a finalidade de armazenar o ar comprimido para consumo

e equalizar as pressões das linhas.

Quando não existir o aftercooler, este reservatório serve para resfriamento do ar.

Normalmente, as instalações de ar comprimido são equipadas com um ou mais reservatórios de ar,

que são dimensionados conforme a capacidade do compressor, seu sistema de regulagem, a pressão de

trabalho e o consumo máximo de ar do sistema.

Volume do tanque em m3 = m3 de ar livre consumido por minuto

queda de pressão permissível em kgf/cm2

Curso de Projeto de Sistemas de Ar Comprimido 21

Carta de umidade ou carta psicrométrica

Figura 13

22 Curso de Projeto de Sistemas de Ar Comprimido

A carta de umidade ou carta psicrométrica é um meio gráfico que auxilia no cálculo de balanços materiais

e de energia em misturas vapor d’água - ar e vários parâmetros associados como:

a) umidade relativa constante;

b) volume úmido constante;

c) linhas de resfriamento adiabático = linhas psicrométricas ou de bulbo úmido (apenas para

vapor d’água;

d) curvas de 100 % de umidade relativa (idêntica a 100 % de umidade absoluta) ou curva de ar

saturado.

A carta consiste de um conjunto de coordenadas: umidade (U) e temperatura (temperatura do bulbo

seco), juntamente com os parâmetros citados acima.

É indispensável que se entenda as seguintes definições:

Umidade

O ar atmosférico contém sempre certa quantidade de vapor de água que chamamos umidade absoluta

e se expressa em massa de vapor d’água (kg) por massa de ar seco (kg).

Umidade relativa

Relação entre a umidade do ar e a umidade de saturação em %.

Umidade de saturação do ar

Quantidade máxima de vapor de água contida no ar. A capacidade do ar para conter vapor d’água

aumenta com a temperatura e diminui ao aumentar a pressão.

Calor úmido

É a capacidade calorífica de uma mistura ar - vapor d’água expressa em 1 lb ou 1 kg de ar totalmente seco:

CS = Cpar + (Cpvap. H2O) . U

Cpar = 1,0 kJ / kg.K = 0,24 Btu / lb. ºF

Cpvap.H2O = 1,88 kJ / kg.K = 0,45 Btu / lb. ºF

U = umidade

Volume úmido

É o volume em 1kg de ar seco mais o vapor da água no ar.

Curso de Projeto de Sistemas de Ar Comprimido 23

Temperatura de bulbo seco

É a temperatura comum do gás.

Temperatura de bulbo úmido

É a temperatura registrada no equilíbrio entre a água de evaporação em torno do sensor de temperatura

e a temperatura do bulbo seco.

A idéia da temperatura de bulbo úmido está baseada no equilíbrio entre as taxas de transferência de

energia para o bulbo e de evaporação da água.

Esta temperatura está situada na curva de 100 % de umidade relativa (curva de ar saturado).

Resfriamento adiabático

O ar é resfriado e umidificado, enquanto que uma pequena parte de água recirculada é evaporada.

As linhas de resfriamento adiabático são linhas de entalpia quase constante para a mistura ar/água (1 a

2 % de erro). Entretanto, pode-se corrigir o valor de entalpia saturada quanto ao desvio que ocorre para

uma mistura vapor d’água/ar não saturado, utilizando-se as linhas de alívio de entalpia que aparecem

na carta.

Ponto de orvalho

Quando o ar é resfriado a pressão constante, ele atinge uma temperatura na qual a umidade começa a

condensar, esta temperatura é conhecida como ponto de orvalho.

Exemplo - Utilizando a carta psicométrica, determinar:

a) temperatura do ponto de orvalho;

b) umidade;

c) umidade relativa;

d) volume úmido;

para ar úmido a uma temperatura de bulbo seco igual a 90 ºF e uma temperatura de bulbo úmido

igual a 70 ºF.

Solução:

TBS = 32,5 ºC e TBU = 21 ºC Onde:

a) Tpo = 15,5 ºC TBS = temperatura do bulbo seco

b) U = 0,011 kg H2O / kg ar TBU = temperatura do bolbo úmido

c) UR = 37 % Tpo = temperatura do ponto de orvalho

d) V = 0,88 m3 / kg U = umidade

UR = umidade relativa

V = volume úmido

24 Curso de Projeto de Sistemas de Ar Comprimido

Distribuição do Ar Comprimido

Sistema de ar comprimido

Um sistema completo de ar comprimido compreende 3 componentes principais:

• Compressor - é o responsável pela geração do ar comprimido dentro das condições de vazão e pressão

impostas pelo processo.

• Rede principal - são as tubulações e acessórios que garantem a correta distribuição do ar com a menor

perda de carga possível e com boa qualidade.

• Pontos de consumo - são os equipamentos utilitários, tais como máquinas injetoras, ferramentas

pneumáticas, bombas, instrumentação, etc.

Objetivo

Um sistema de ar comprimido tem como principal objetivo fornecer ar para todos os equipamentos

consumidores com a menor perda de carga possível, através do menor consumo de energia e dentro das

condições de qualidade impostas pelo processo.

Lay-out

A definição do lay-out da rede visa a otimização da distribuição do ar, isto é, obter uma instalação mais

econômica e com baixas perdas de carga, através da análise de todos os pontos de consumo, bem como

suas pressões, inclusive previsões futuras, para se definir o menor percurso da tubulação.

Quanto ao tipo de rede a ser empregado, se circuito fechado ou circuito aberto, devem ser analisadas

as vantagens e desvantagens de cada uma.

A grande vantagem do circuito fechado é que se ocorrer um grande consumo inesperado de ar em

qualquer ponto de consumo, o ar pode ser fornecido de duas direções. Isto reduzirá a queda de pressão

e equilibrará a pressão do ar em toda a rede.

Todas as tubulações secundárias (ramais) devem ser tomadas pela parte superior das tubulações

primárias (linha principal), pois possibilitam a retirada de ar mais seco.

Figura 14 - Layout ideal para um sistema de ar comprimido

Curso de Projeto de Sistemas de Ar Comprimido 25

Vazamento mínimo de ar

Num sistema ideal de ar comprimido, o valor das perdas por vazamentos não deve exceder a 5 % da

capacidade gerada. Porém, é comum observarmos em instalações taxas de perdas por vazamentos de

10 a 20 %.

Podemos notar a existência de um vazamento de algumas formas, por exemplo:

- próximo ao ponto consumidor, através do ruído característico causado pelo vazamento;

- nas tubulações, acessórios de linha ou engates que estejam prontamente acessíveis.

No caso de tubulações altas ou localizadas em galerias subterrâneas, tal detecção torna-se difícil, sendo

necessário a utilização de detectores especiais que funcionam pelo princípio do ultra-som.

Uma vez detectado o vazamento, o próximo passo é determinar a quantidade de ar comprimido perdida.

A tabela 4 mostra a descarga livre de ar através de orifícios.

Tabela 4 - Descarga de ar através de um orifício (Ndm3/s)

Nota: dm3/s * 3,6 = m3/h

Dimensionamento da rede de distribuição

O diâmetro deve ser escolhido de maneira que, se o consumo aumentar a queda de pressão entre o

pulmão e o ponto de utilização não ultrapasse 10 kPa (0,1 bar). Se ultrapassar, a rentabilidade do sistema

é prejudicada, diminuindo consideravelmente sua capacidade.

Para a escolha do diâmetro da tubulação, deve-se considerar:

- a vazão

- o comprimento da tubulação

- a queda de pressão (admissível)

- a pressão de trabalho

- o número de pontos de estrangulamento da rede

Velocidade adequada para ar comprimido

6 a 9 m/s

26 Curso de Projeto de Sistemas de Ar Comprimido

Critério da velocidade

d = 14,56 . (Q/(R . V))1/2

Onde:

d = diâmetro interno da tubulação (cm)

Q = vazão de ar (Nm3/min)

R = relação de compressão (admensional)

V = velocidade de escoamento (m/s)

Critério da perda de carga

d = ((0,842 . Leq . Q2) / (ΔP . R))1/5

Onde:

d = diâmetro interno da tubulação (cm)

Q = vazão de ar (Nm3/min)

R = relação de compressão = P2/P1 (admensional)

ΔP = perda de carga total (Kgf/cm2)

Leq = comprimento equivalente na tubulação (m)

P2 = pressão de trabalho (Kgf/cm2 abs)

P1 = pressão atmosférica (Kgf/cm2 abs)

Régua de Cálculo

Um método rápido e simples para se obter o diâmetro da tubulação é a utilização da Régua de Cálculo

para Ar Comprimido, baseada nos critérios da velocidade e da perda de carga. Através dela, podemos

obter ainda a perda de ar por vazamentos existentes na instalação, quantificando as perdas de energia

nos compressores. As perdas de carga localizadas estão mostradas em uma das escalas da régua.

Exemplos

Exemplo 01 - Determinar o diâmetro necessário para uma tubulação que deverá transportar 10 Nm3/

min de ar, quando comprimido à pressão de 7,0 kgf/cm2.

Solução:

• Matemática:

1º passo - Cálculo da relação de compressão

R = Prel + Patm = 7,0 + 1,033 = 7,8

Patm 1,033

2º passo - Cálculo do diâmetro, considerando a velocidade de 7,0 m/s

d= 14,56 . ((Q/R . V)) 1/2

d= 14,56 . ((10 / (7,8 . 7,0)))1/2 = 6,2 cm = 2½” (valor-comercial)

Curso de Projeto de Sistemas de Ar Comprimido 27

• Régua de cálculo:

Utilizando a régua de cálculo, na escala critério da velocidade, desloque o cursor fazendo coincidir 10

Nm3/min na escala de vazão (Q) com 7,8 na escala de relação de compressão (R). Logo, para velocidades

entre 6 e 9 m/s, lê-se o diâmetro interno da tubulação igual a 6,2 cm ou 2½” (valor comercial).

Exemplo 02 - Considerando os dados do exemplo 01, qual a perda de carga nos 150m de comprimento

da tubulação, onde existem 03 válvulas globo e 02 curvas de 90º?

Solução:

• Régua de cálculo:

Através da régua de cálculo, na escala de perdas localizadas, com 2½” ou 6,2 cm de diâmetro (D),

tem-se os seguintes comprimentos equivalentes:

- Válvula globo = 27,5 x 3 = 82,5 m

- Curva 90º = 1,3 x 2 = 2,6 m

- Comprimento efetivo da tubulação = 150 m

- Comprimento total = 235,1 m

Ainda utilizando a régua de cálculo, na escala critério da perda de carga, desloque o cursor até coincidir

10 Nm3/min (Q) com 7,8 (R). Com o valor do diâmetro 6,2 cm, encontrado anteriormente, verifica-se

que ΔP = 0,118 kgf/cm2 a cada 100m.

Portanto: ΔP = 0,118 kgf/cm2 ----- 100 m

x ----- 235,1 m

onde x = perda de carga total = 0,277 kgf/cm2

• Matemática:

d = ((0,842 . Leq . Q2) / (ΔP . R))1/5

6,2 = ((0,842 . 253,1 . 102) / (ΔP . 7,8))1/5

ΔP = 0,277 Kgf/cm2

Exemplo 03 - Em uma rede de ar comprimido existe um pequeno vazamento através de um orifício

de 2 mm de diâmetro. A pressão de ar comprimido é de 6 bar. Qual a quantidade de ar desperdiçada?

Solução:

• Matemática:

1º passo - Interpolar a tabela 4 utilizando a pressão de 6 bar e o diâmetro de 2 mm:

(5 - 7) = (3,65 - 4,65)

(5 - 6) (3,65 - y)

Onde y = quantidade de ar desperdiçada = 4,15 Ndm3/s

• Régua de cálculo:

R = Prel + Patm = 6 + 1,013 = 6,92

Patm 1,013

Através da régua de cálculo, na escala descarga de ar, desloque o cursor fazendo coincidir o valor da

relação de compressão 6,92 com o valor do diâmetro do orifício 2 mm, e a seta indicará o valor da descarga

de ar nesse orifício: 4,20 Ndm3/s.

28 Curso de Projeto de Sistemas de Ar Comprimido

Acessórios para linhas de Ar Comprimido

Purgadores

Purgador eletrônico temporizado

Figura 15

Aplicações:

Eficaz, principalmente, em sistemas com grande quantidade de óleo, como compressores e pulmões.

Características:

- De descarga intermitente, que se dá pela atuação de uma válvula com intervalo e duração temporizados.

- Diâmetro de 3/8”.

- Relé de estado sólido.

Purgador de bóia

Características:

- De descarga contínua e perfeito funcionamento garantido por

um tubo de equilíbrio conectado ao corpo do purgador e ao sistema,

permitindo um fluxo positivo do ar e a entrada do condensado. Caso

não haja este tubo de equilíbrio, o condensado que vier em seguida

ficará retido antes da conexão de entrada, alagando o sistema.

- Quando fechado, o nível do líquido atua como elemento de

vedação, prevenindo vazamento de gás.

Esses purgadores devem ser instalados o mais próximo possível do

Figura 16 ponto de drenagem.

Separadores de umidade

Eliminam as gotículas suspensas no fluxo, principalmente, quando há altas velocidades.

O ar, ao entrar no separador, sofre uma redução de velocidade e mudança de direção, devido a sua baixa

inércia. Porém, as gotículas em suspensão não possuem essa facilidade, ao chocarem contra as chicanas,

Curso de Projeto de Sistemas de Ar Comprimido 29

tendem a se agrupar, formando gotas maiores, portanto, caindo ao ponto inferior do separador.

A instalação típica de um separador é mostrada na figura abaixo:

Figura 17

Filtros, reguladores e lubrificantes

Filtros Y

São filtros de construção simples, onde a retenção de partículas

sólidas é feita através de uma tela de aço inox perfurada ou de uma

malha (no caso de retenção de particulado menor).

Tais filtros devem ser utilizados antes de purgadores e válvulas

Figura 18 reguladoras.

Filtros com elemento de nylon

Servem como pré-filtro em aplicações como sistemas pneumáticos, tendo capacidades de retenção de

5 a 25 μm, tanto de partículas sólidas como líquidas.

O ar comprimido contaminado (1) é direcionado para dentro do

copo (2) através do disco (3). Nesse ponto, ocorre uma separação

preliminar, permitindo que a maior parcela de líquidos e sólidos

passem para o reservatório (4) distante da região de turbulência.

O ar é então filtrado pelo elemento filtrante de malha de nylon

antes de ser direcionado para o sistema. A eliminação dos líquidos

e sólidos retidos no reservatório se dá através do auto-dreno.

Quando o nível de líquido no copo aumenta, a bóia (5) se eleva,

fazendo com que a pressão do sistema atue sobre o pistão, o qual

abre a válvula de descarga principal (6). Havendo a queda do

Figura 19

30 Curso de Projeto de Sistemas de Ar Comprimido

nível de líquido, a bóia se desloca para baixo, fechando a válvula de descarga. Sob pressão zero, o dreno

automático estará aberto, permitindo que o líquido seja drenado.

• Pré-filtro - Filtro para aplicações gerais: Filtro para fornecer ar comprimido de alta qualidade

para aplicações gerais em sistemas pneumáticos.

Instalação: Antes de filtros coalescentes

Características:

- Ampla área de filtragem.

- Dreno automático.

Benefícios:

- Longa vida útil e baixa perda de carga.

- Elimina a necessidade de supervisão.

Figura 20 - Pré Filtro

Filtro regulador

Fornece ar comprimido de alta qualidade em sistemas pneumáticos que necessitam de controle preciso

de pressão.

Instalação: Antes de filtros coalescentes.

Características:

- Combinação compacta filtro/regulador

- Boas características de vazão e regulagem

- Dreno automático

Benefícios:

- Controle preciso de pressão

- Pode ser utilizado em diferentes aplicações

- Elimina a necessidade de supervisão Figura 21 - Filtro regulador

• Filtro/regulador “miniatura”: Fornece ar comprimido de alta qualidade em sistemas pneumáticos

que necessitam de controle preciso de pressão, onde o espaço seja restrito e as vazões sejam baixas.

Características:

- Remoção de 100 % da umidade e 99,99 % do vapor de óleo.

- Pequeno e eficaz.

- Fácil ajuste.

Benefícios:

- Proteção garantida.

- Utilizado em atuadores pneumáticos

- Amplo range de ajuste para diferentes aplicações.

Figura 22 - Filtro regulador miniatura

Curso de Projeto de Sistemas de Ar Comprimido 31

Filtros coalescentes

São filtros que possuem uma grande eficiência na eliminação do óleo e água contidos no ar. A

coalescência representa a coleta de partículas finas em suspensão e, através da coesão, a transformação

em partículas maiores, facilitando o processo de remoção.

O ar flui para dentro do elemento filtrante, composto de um labirinto de microfibras que irá barrar as

partículas sólidas (inclusive menores que 1μm). Gotículas de água e óleo, ao passarem pelo elemento, se

chocam contra as microfibras, sendo retidas em função das forças de atração intermoleculares existentes.

Pelo princípio da coalescência, essas gotículas irão se reunir formando gotas maiores. Uma camada

plástica porosa reveste externamente o elemento, favorecendo o acúmulo de líquidos, até que essa massa

seja suficientemente pesada para se deslocar para o reservatório, por onde é drenada.

• Filtro coalescente ultra fino

Filtro de alta eficiência na remoção de óleo. Aplicado em cabines de pintura,

fornecimento de ar para máscaras, instrumentação, etc.

Características:

- Dreno automático

- Indicador de saturação

Benefícios:

- 100 % de remoção de água

- Permite manutenção programada

- Elimina a necessidade de supervisão

Figura 23 - Filtro coalescente ultra fino

Filtro de carvão ativado

São filtros que permitem a eliminação de odores do ar provocados pela presença de hidrocarbonetos

ou outras substâncias.

O elemento consiste de um cilindro contendo grânulos de carvão ativado envolvidos por camadas de

borosilicato, que irão absorver odores e vapores de hidrocarbonetos. A constante absorção faz com que

a cápsula passe a mudar de cor, adquirindo tom avermelhado. Essa mudança indica o momento da troca

do elemento.

Aplicação: Indústrias alimentícias (embalagens) e farmacêuticas.

Características:

- Indicador de passagem de óleo

- Elimina o óleo e o odor

Benefícios:

- Elimina a possibilidade de contaminação

Figura 24 - Filtro de carvão ativado

32 Curso de Projeto de Sistemas de Ar Comprimido

Lubrificadores

Quando da utilização do ar para acionamentos de motores, cilindros, válvulas, etc., é necessário a

instalação de um lubrificador, para garantir e controlar a injeção de óleo que tem por objetivo reduzir o

atrito entre as partes móveis desses equipamentos. Tais lubrificadores necessitam de uma determinada

quantidade de ar para poder pulverizar o óleo, devendo ser de fácil regulagem e sendo capazes de trabalhar

com fluxo variável de ar sem a necessidade de reajustes.

O tipo de óleo a ser utilizado deve ser indicado pelo fabricante do equipamento, devendo ser evitados

óleos com aditivos, uma vez que os mesmos são eliminados do sistema sob forma de vapor sendo,

portanto, tóxicos.

Os lubrificantes devem ser instalados antes e o mais próximo possível dos

equipamentos consumidores.

Benefícios:

- Atende as variações de vazão.

- Não requer mão-de-obra especializada.

- Ótima rangeabilidade de pressão e vazão.

Figura 25 - Filtro lubrificador

Válvulas de controle de pressão e temperatura

• Válvula redutora de pressão de ação direta

Características:

São recomendadas para redução de pressão em um único equipamento e em

aplicações onde não haja variações muito bruscas de pressão na entrada da válvula

ou grandes variações de fluxo. Não são recomendadas para condições de fluxo crítico

(onde a pressão de saída seja igual ou menor que metade da pressão de entrada).

Seu projeto compacto permite que ela seja ideal para aplicações próximas aos

equipamentos, garantindo controle preciso da pressão, oferecendo uma alternativa

de baixo custo em relação às válvulas operadas a pistão, piloto ou diafragma.

Figura 26 - Válvula

Redutora de Pressão de Ação Direta

• Válvula redutora de pressão auto-operada

Características:

- São recomendadas para fornecimento de ar para vários equipamentos, pois o fluxo poderá variar de

zero à sua capacidade máxima, uma vez que a válvula, através do piloto, não permite grandes variações

de pressão na saída.

- Através de um piloto pneumático, consegue-se variar a pressão de ajuste à distância.

Benefícios:

Curso de Projeto de Sistemas de Ar Comprimido 33

- Não necessita de energia externa para acionamento, portanto, reduz os custos de instalação e operação.

- Podem ser utilizadas em áreas classificadas, isto é, com riscos de explosão.

Figura 27

• Válvula de controle com assento resiliente

Características:

- Melhor vedação, ANSI classe VI.

- Obturador com anel de teflon para fluidos de temperatura até 200oC.

- Necessitam de energia externa

- Conferem maior precisão de controle

• Válvula de alívio de pressão para ar comprimido

Características:

- São recomendadas para o alívio de pressão em sistemas de ar. Seu fluxo poderá variar de zero à sua

capacidade máxima, não permitindo pressões superiores às ajustadas no piloto.

Benefícios:

- Não necessita de energia externa para acionamento, portanto, reduz os custos de instalação e operação.

- Podem ser utilizadas em áreas classificadas, isto é, com riscos de explosão.

• Válvula controladora de temperatura de ação direta, para resfriamento

Idem a válvula redutora de pressão de ação direta, diferenciando o acionamento da sede principal,

que neste caso é feito por um termostato de expansão líquida.

• Válvula controladora de temperatura auto-operada, para resfriamento de líquidos

Idem a válvula redutora de pressão auto-operada, diferenciando apenas o piloto, neste caso de

temperatura, que é acionado por um termostato de expansão líquida.

Medidores de vazão

• Medidor de Vazão Placa de Orifício

São usados para medir a vazão em massa do ar para permitir o controle do processo, garantindo a

qualidade requerida do produto final.

34 Curso de Projeto de Sistemas de Ar Comprimido

A medição de vazão permite fazer uma correta distribuição de custos. Quando utilizamos o ar

comprimido é fundamental conhecer quanto deste ar estamos aplicando em cada fase do processo, para

permitir associar este custo ao custo final do produto ou serviço.

Princípio de funcionamento:

A placa de orifício é instalada na tubulação, gerando um diferencial de pressão quando o fluido passa

através dela. Este diferencial de pressão é medido via linhas de impulso por um transmissor de pressão

diferencial que o converte em sinal analógico que pode ser enviado para um computador de vazão ou

display remoto, informando a vazão instantânea do sistema.

Benefícios:

- controlar processos

- alocar custos

- identificar maiores usuários de energia

- monitorar a eficiência de processos

- verificar a eficiência do compressor

- fornecer informações de gerenciamento

- rangeabilidade 4:1

• Medidor de Área Variável com Cone Móvel

Figura 28

Característica principal:

O desenvolvimento especial do contorno do cone

deste medidor fornece uma relação linear entre o

sinal de pressão diferencial e a vazão do medidor.

Por exemplo: um acréscimo de 10% da pressão

diferencial resulta em um aumento de 10% na vazão.

Caso que não acontece no medidor placa de orifício,

pois nesse a relação de pressão diferencial e vazão é

uma função quadrática. Veja gráfico ao lado:

Curso de Projeto de Sistemas de Ar Comprimido 35

Princípio de funcionamento:

Este medidor opera pelo princípio de área de fluxo variável. Isto é, a área de um orifício anular é variada

pelo movimento de um cone, que se move axialmente contra a resistência de uma mola de precisão,

produzindo uma pressão diferencial a qual é medida por um transmissor de pressão diferencial.

Benefícios:

- instalação compacta

- gerenciamento de custo de energia

- aplicações em controle e processos

- balanço de cargas em compressores

- range de pressão até 200 barg

- range de temperatura até 450oC

- rangeabilidade de 100:1

Válvula de esfera

Características:

- Fácil identificação de abertura e fechamento da válvula.

- Boa classe de vedação.

- Fácil operação e manutenção.

Figura 29

Válvula de retenção

Utilizada para evitar o contra-fluxo e contra-pressões nas tubulações.

Há 3 tipos principais:

• Tipo pistão: O fluxo passa pela válvula deslocando o pistão para cima, permitindo a passagem do

fluido. No sentido oposto, através da gravidade ou da contra-pressão, o pistão fecha a válvula evitando

o contra-fluxo.

• Tipo disco: O fluxo entra pela válvula deslocando o disco contra a mola, abrindo a mesma e permitindo

a passagem do fluido pela sede da válvula. No sentido contrário, a mola empurra o disco contra a sede

impedindo a passagem de fluido que, aplicando pressão sobre o disco, contribui para o fechamento da

válvula. Quando montadas sem mola, na direção vertical e sentido ascendente, o fechamento se dá por

gravidade.

• Tipo Wafer: Esta válvula possui uma portinhola em seu interior que permite a passagem do fluido no

sentido de fluxo. Na eminência do contra-fluxo, a portinhola se fecha por gravidade e a vedação estanque

é garantida pela contra-pressão do sistema sobre a portinhola.

36 Curso de Projeto de Sistemas de Ar Comprimido

Curso de Projeto de Sistemas de Ar Comprimido 37

Você também pode gostar

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Inspeção de integridade de dutos: análise de sistema de medição do PIG PalitoNo EverandInspeção de integridade de dutos: análise de sistema de medição do PIG PalitoAinda não há avaliações

- Tubulações Industriais: Materiais e Processos de FabricaçãoDocumento25 páginasTubulações Industriais: Materiais e Processos de FabricaçãoCezardeBarrosAinda não há avaliações

- Operações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosNo EverandOperações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosAinda não há avaliações

- TubulaçãoDocumento189 páginasTubulaçãoCaio Cesar100% (4)

- Lubrificação de Compressores e Bombas A VácuoDocumento25 páginasLubrificação de Compressores e Bombas A Vácuomarcoskelpen0% (2)

- Tubulacoes Industriais - Dimensionamento MecanicoDocumento133 páginasTubulacoes Industriais - Dimensionamento MecanicoFilipe Af100% (1)

- Manual Lavador de GasesDocumento18 páginasManual Lavador de Gasesludelanes0% (1)

- Apostila - Completa Distribuição de Vapor PDFDocumento86 páginasApostila - Completa Distribuição de Vapor PDFniwww50% (2)

- Livro Juntas Industriais - J (1) .C.veigaDocumento217 páginasLivro Juntas Industriais - J (1) .C.veigaMichael Daniels0% (1)

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNo EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasAinda não há avaliações

- KSB Megacpk ManualDocumento32 páginasKSB Megacpk ManualAlisson GoriaAinda não há avaliações

- Cálculo de Linhas de VidaDocumento9 páginasCálculo de Linhas de Vidalazzari12Ainda não há avaliações

- Especificação TubulaçãoDocumento237 páginasEspecificação TubulaçãoKauê Velho100% (1)

- CALDEIRASDocumento84 páginasCALDEIRASAlexandre Macedo86% (7)

- Turbinas A VaporDocumento20 páginasTurbinas A VaporLuis André DominguesAinda não há avaliações

- Manual de Instrução Caldeira LHC Alfa Laval AalborgDocumento88 páginasManual de Instrução Caldeira LHC Alfa Laval AalborgpauloAinda não há avaliações

- Manual Meganorm KSBDocumento21 páginasManual Meganorm KSBBruno VieiraAinda não há avaliações

- Trocadores de Calor: tipos e aplicaçõesDocumento35 páginasTrocadores de Calor: tipos e aplicaçõesThiago Dias BarbosaAinda não há avaliações

- 13 Ventilação IndustrialDocumento36 páginas13 Ventilação Industrialandre_20801Ainda não há avaliações

- Dimensionamento de Um Trocador de CalorDocumento104 páginasDimensionamento de Um Trocador de CalorYuri Schwan100% (4)

- Requisitos de segurança elevadorDocumento58 páginasRequisitos de segurança elevadordanielwjrAinda não há avaliações

- Dimensionamento de Uma Rede de Ar CompriDocumento25 páginasDimensionamento de Uma Rede de Ar CompriRôneison Leite100% (1)

- Aço InoxDocumento5 páginasAço InoxThallesAinda não há avaliações

- Treinamento SAP PM: 70 dicas para agilizar processosDocumento75 páginasTreinamento SAP PM: 70 dicas para agilizar processosOliveira AlmeidaAinda não há avaliações

- Física 1 - FL 06 - Movimento Circular Uniforme (MCU)Documento6 páginasFísica 1 - FL 06 - Movimento Circular Uniforme (MCU)Lais GermanoAinda não há avaliações

- Projeto de TubulaçãoDocumento25 páginasProjeto de TubulaçãoLucas Gabriel SouzaAinda não há avaliações

- Vasos de Pressão Silva Telles 2 EdDocumento14 páginasVasos de Pressão Silva Telles 2 EdJohnatan MussauerAinda não há avaliações

- Introdução à Ciência e Tecnologia de VácuoDocumento248 páginasIntrodução à Ciência e Tecnologia de VácuoFelix Freitas OliveiraAinda não há avaliações

- Desenho e Projeto de Tubulação IndustrialDocumento31 páginasDesenho e Projeto de Tubulação IndustrialJosé Luis Moura100% (1)

- Sistema Distribuição VaporDocumento25 páginasSistema Distribuição VaporLeonardo SilveiraAinda não há avaliações

- Ventilação: Ennio Cruz Da CostaDocumento41 páginasVentilação: Ennio Cruz Da CostaJhonny Henrique0% (1)

- Fundamentos e aplicações da psicrometriaNo EverandFundamentos e aplicações da psicrometriaAinda não há avaliações

- Curso Eletronica - LuthieriaDocumento28 páginasCurso Eletronica - LuthieriaGregory Slivar67% (3)

- Dimensões de Flanges PDFDocumento23 páginasDimensões de Flanges PDFLeandro SantosAinda não há avaliações

- ISSUUDocumento17 páginasISSUUjmmnsantos0% (1)

- Principais tipos e aplicações de compressoresDocumento41 páginasPrincipais tipos e aplicações de compressoresIndira SantanaAinda não há avaliações

- Treinamento sobre ar comprimidoDocumento48 páginasTreinamento sobre ar comprimidorpguedesAinda não há avaliações

- Norma ISO 7183 - Secadores de Ar ComprimidoDocumento14 páginasNorma ISO 7183 - Secadores de Ar ComprimidoEdeAlfacalAinda não há avaliações

- Causas de falhas em rolamentosDocumento44 páginasCausas de falhas em rolamentosFreitas1202 FreitasAinda não há avaliações

- Ventilacao Local Exaustora em Galvanoplastia PDFDocumento87 páginasVentilacao Local Exaustora em Galvanoplastia PDFAdilvanio100% (1)

- Vdocuments - MX Manual Bomba de Vacuo NashDocumento55 páginasVdocuments - MX Manual Bomba de Vacuo NashklebantsAinda não há avaliações

- História da geração de vácuo e evolução dos sistemas de geraçãoDocumento35 páginasHistória da geração de vácuo e evolução dos sistemas de geraçãoRafael MonteiroAinda não há avaliações

- Manual de instruções para compressores alternativos SMC/TSMC 104-106-108/TSMC 108 Mk 3Documento179 páginasManual de instruções para compressores alternativos SMC/TSMC 104-106-108/TSMC 108 Mk 3Jefferson Figueiredo100% (1)

- Memorial de Cálculo - Trocador de CalorDocumento15 páginasMemorial de Cálculo - Trocador de CalorrsbgranelAinda não há avaliações

- Curso Básico de Ar Comprimido: Definições, Componentes e AplicaçõesDocumento31 páginasCurso Básico de Ar Comprimido: Definições, Componentes e Aplicaçõesldpublic3100% (2)

- N-0266 - Apresentação de Projeto de Vaso de PressãoDocumento12 páginasN-0266 - Apresentação de Projeto de Vaso de PressãoRitchieRichardAinda não há avaliações

- Tubulações Industriais: Processos de Fabricação e DimensionamentoDocumento142 páginasTubulações Industriais: Processos de Fabricação e DimensionamentoItapuan InácioAinda não há avaliações

- Massa Reduzida Sistema PartículasDocumento15 páginasMassa Reduzida Sistema PartículasClesiasilvia67% (3)

- Spirax Sarco PDFDocumento0 páginaSpirax Sarco PDFVictor Hugo Tavares0% (1)

- Lista de LivrosDocumento6 páginasLista de LivrosCristiane Aldavez100% (2)

- Apostila ValvulasDocumento194 páginasApostila ValvulasAlexander CilliAinda não há avaliações

- Vasos de Pressão e Permutadores de Calor: Projeto e CálculosDocumento117 páginasVasos de Pressão e Permutadores de Calor: Projeto e CálculossaypionAinda não há avaliações

- Definição e componentes de compressores alternativosDocumento73 páginasDefinição e componentes de compressores alternativosNícolas VannucchiAinda não há avaliações

- Selos MecanicoDocumento69 páginasSelos Mecanicoluispmatos100% (1)

- CV - Henrique Medeiros Sobral MagalhãesDocumento2 páginasCV - Henrique Medeiros Sobral MagalhãesHenrique MedeirosAinda não há avaliações

- Impressoras 3D Parte-2 J2Documento17 páginasImpressoras 3D Parte-2 J2Henrique MedeirosAinda não há avaliações

- Fabricação de equipamentos industriaisDocumento8 páginasFabricação de equipamentos industriaisHenrique MedeirosAinda não há avaliações

- Física PPT - Eletrodinâmica ExercíciosDocumento9 páginasFísica PPT - Eletrodinâmica ExercíciosFísica PPT67% (3)

- DHMed 23366 0122 XPS60085 LASER Jomhedica 31 01 2022Documento2 páginasDHMed 23366 0122 XPS60085 LASER Jomhedica 31 01 2022Alcides ConegattoAinda não há avaliações

- Prova de Refrigeração e ClimatizaçãoDocumento12 páginasProva de Refrigeração e ClimatizaçãoGilberto SittaAinda não há avaliações

- Check List EletricoDocumento1 páginaCheck List EletricoJorge JuniorAinda não há avaliações

- Lista3 b1Documento5 páginasLista3 b1welerson ribeiroAinda não há avaliações

- Termodinâmica BásicaDocumento8 páginasTermodinâmica BásicaSelson PereiraAinda não há avaliações

- Medição da dose de raios-X recebida pela mãoDocumento15 páginasMedição da dose de raios-X recebida pela mãoAylton LealAinda não há avaliações

- Assessoria SEMIExtensiva10Documento4 páginasAssessoria SEMIExtensiva10Layza MeloAinda não há avaliações

- Catalogo Concept Avant 2019Documento86 páginasCatalogo Concept Avant 2019Tiago EleoterioAinda não há avaliações

- 2 - Trabalho Circuitos ElétricosDocumento7 páginas2 - Trabalho Circuitos ElétricosVictor GabrielAinda não há avaliações

- Movimento uniformemente variadoDocumento4 páginasMovimento uniformemente variadoAlan MeloAinda não há avaliações

- ExerciciosDocumento16 páginasExerciciosThayna TapajosAinda não há avaliações

- Harmônicas & DatacenterDocumento49 páginasHarmônicas & DatacenterPatrícia e Rodrigo LFPAinda não há avaliações

- Física Relatividade 30 anosDocumento32 páginasFísica Relatividade 30 anosÍtalo OliveiraAinda não há avaliações

- PORTIFOLIO DE PRODUTOS - LUCY ELECTRICDocumento4 páginasPORTIFOLIO DE PRODUTOS - LUCY ELECTRICAngelo Abranches de FariaAinda não há avaliações

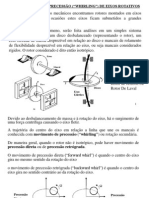

- Aula 09 - Whirling e M+®todo de RayleighDocumento15 páginasAula 09 - Whirling e M+®todo de RayleighShueidy BragaAinda não há avaliações

- Vetores e MRUDocumento50 páginasVetores e MRUOrlando JuniorAinda não há avaliações

- Segunda Lei de NewtonDocumento21 páginasSegunda Lei de NewtonFrancisco MarquesAinda não há avaliações

- Classificação e tipos de amplificadoresDocumento14 páginasClassificação e tipos de amplificadoresadolfoAinda não há avaliações

- UniFOA - Centro Universitário de Volta Redonda Engenharia de Produção Lista 1 Corrente AlternadaDocumento4 páginasUniFOA - Centro Universitário de Volta Redonda Engenharia de Produção Lista 1 Corrente AlternadaMauricio Amauri CamargoAinda não há avaliações

- Atividade Pratica de Fisica EletrecidadeDocumento10 páginasAtividade Pratica de Fisica EletrecidadeJesse JoabeAinda não há avaliações

- BOLETIM TÉCNICO PRIMÁRIO TEXTURADODocumento3 páginasBOLETIM TÉCNICO PRIMÁRIO TEXTURADOFilipe Sá CoutoAinda não há avaliações

- 29.11 - Revisão para UNICAMP - 2 Fase de FísicaDocumento8 páginas29.11 - Revisão para UNICAMP - 2 Fase de Físicahorra lllaalalAinda não há avaliações

- Escoamento de Fluidos em Sistema de TubulaçõesDocumento3 páginasEscoamento de Fluidos em Sistema de Tubulaçõesmenina_lindaAinda não há avaliações