Escolar Documentos

Profissional Documentos

Cultura Documentos

+0300038PT - Manual PT - Controlador Carel

Enviado por

ViniciusTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

+0300038PT - Manual PT - Controlador Carel

Enviado por

ViniciusDireitos autorais:

Formatos disponíveis

EVD ice

Controle do superaquecimento para válvula de ex-

pansão eletrônica unipolar

Manual de usuário

NO POWER

& SIGNAL

CABLES

TOGETHER

READ CAREFULLY IN THE TEXT!

High Efficiency Solutions

POR

ADVERTÊNCIAS ELIMINAÇÃO

CAREL baseia o desenvolvimento de seus produtos em décadas de experiência

em HVCA, no investimento contínuo na inovação tecnológica de produtos,

procedimentos e processos de qualidade rigorosos com testes in-circuito e

funcionais sobre 100% da sua produção, nas mais inovadoras tecnologias de INFORMAÇÕES AOS USUÁRIOS SOBRE O TRATA-

produção disponível no mercado. CAREL e suas filiais/afiliadas não garantem,

todavia, que todos os aspectos do produto e do software incluído no produto

MENTO CORRETO DOS RESÍDUOS DE EQUIPA-

respondam às exigências da aplicação final, apesar de o produto ser fabricado MENTOS ELÉTRICOS E ELETRÔNICOS (RAEE)

de acordo com as técnicas do estado da arte. O cliente (fabricante, projetista ou

instalador do equip. final) assume toda a responsabilidade e risco em relação à

Em relação à Diretiva 2002/96/CE do Parlamento Europeu e do Conselho

configuração do produto para obter os resultados previstos relativos à instalação

de 27 de Janeiro de 2003, e às respectivas normativas nacionais de atuação,

e/ou equipamento final específico. CAREL nesse caso, com base em acordos

informamos que:

específicos, pode intervir como consultora para o resultado positivo do start-up

1. subsiste a obrigação de não eliminar os RAEE como detritos urbanos e de

da máquina/aplicação final, no entanto, em nenhum caso pode ser considerada

efetuar, para esses resíduos, uma coleta diferenciada;

responsável pelo funcionamento correto do equipamento/sistema final.

2. para a eliminação, é necessário utilizar os sistemas públicos ou privados

de coleta previstos pelas legislações locais. Além disso, é possível entregar

O produto CAREL é um produto avançado cujo funcionamento é especificado

o equipamento ao distribuidor no final da vida útil do mesmo, no caso da

na documentação técnica fornecida com o produto ou que pode ser baixada,

compra de um novo;

mesmo antes da compra, do site www.carel.com. Cada produto CAREL,

3. este equipamento pode conter substâncias perigosas: uma inadequada

em relação ao seu avançado nível tecnológico, necessita de uma fase de

utilização ou uma incorreta eliminação pode gerar efeitos negativos para

qualificação/configuração/programação/comissionamento para que possa

a saúde humana e para o ambiente;

funcionar da melhor maneira possível para a específica aplicação. A falta

4. o símbolo (recipiente de lixo sobre rodas com uma cruz) presente no

desta fase de estudo, como indicado no manual, pode originar anomalias

produto ou na embalagem e no folheto de instruções indica que o

de funcionamento nos produtos finais pelos quais a CAREL não pode ser

equipamento foi colocado no mercado após sábado, 13 de agosto de

considerada responsável. Somente pessoal qualificado pode instalar ou

2005 e deve ser objeto de coleta diferenciada;

executar intervenções de assistência técnica sobre o produto. O cliente final

5. em caso de eliminação abusiva dos resíduos elétricos e eletrônicos são

deve usar o produto somente nas modalidades descritas na documentação

previstas sanções estabelecidas pelas normativas locais vigentes em

relativa ao mesmo produto.

matéria de eliminação.

Sem excluir a devida observância das demais advertências presentes no manual,

Garantia sobre os materiais: 2 anos (a partir da data de produção, excluindo

salienta-se que, em qualquer caso, para cada Produto da CAREL é necessário:

as partes de consumo).

• Evitar que os circuitos eletrônicos fiquem molhados. A chuva, a umidade e

todos os tipos de líquidos ou a condensação contêm substâncias minerais

Homologações: a qualidade e a segurança dos produtos CAREL INDUSTRIES

corrosivas que podem danificar os circuitos eletrônicos. Em todo o caso o

são garantidas pelo sistema de projetação e produção certificado ISO 9001.

produto deve ser usado ou armazenado em ambientes que respeitam os

limites de temperatura e umidade especificados no manual;

• Não instalar o dispositivo em ambientes particularmente quentes.

Temperaturas demasiado elevadas podem reduzir a duração dos

dispositivos eletrônicos, danificá-los e deformar ou derreter as peças

plásticas. Em todo o caso o produto deve ser usado ou armazenado

em ambientes que respeitam os limites de temperatura e umidade

NO POWER

especificados no manual;

& SIGNAL

• não tente abrir o dispositivo de modos diversos daqueles indicados no manual; CABLES

• não deixar o dispositivo cair, bater ou sacudir, dado que os circuitos internos TOGETHER

e os mecanismos podem sofrer danos irreparáveis; READ CAREFULLY IN THE TEXT!

• não usar produtos químicos corrosivos, solventes ou detergentes agressivos

para limpar o dispositivo;

• não utilizar o produto em aplicações diferentes daquelas especificadas no ATENÇÃO: separar o máximo possível os cabos das sondas e das entradas

manual técnico. digitais, dos cabos das cargas indutivas e de potência para evitar possíveis

interferências eletromagnéticas. Nunca devem ser introduzidos nas mesmas

Todas as sugestões acima aplicam-se igualmente aos controladores, placas canaletas (inclusive as dos quadros elétricos) cabos de potência e cabos de

seriais, chaves de programação ou qualquer outro acessório do portfólio de sinal.

produtos CAREL. CAREL adota uma política de contínuo desenvolvimento.

Portanto, a empresa CAREL reserva-se o direito de efetuar alterações e

aprimoramentos em qualquer produto descrito no presente documento sem

aviso prévio. Os dados técnicos presentes no manual podem sofrer alterações

sem obrigação de aviso prévio.

A responsabilidade da empresa CAREL, em relação aos seus produtos, é

regulada pelas condições gerais do contrato CAREL editadas no site www.

carel.com e/ou por específicos acordos com os clientes; em especial, na

medida consentida pela norma aplicável, em nenhum caso CAREL e seus

funcionários ou suas filiais/afiliadas serão responsáveis por eventuais faltas de

ganhos ou vendas, perdas de dados e de informações, custos de mercadorias

ou serviços substitutivos, danos a coisas ou pessoas, interrupções de atividade,

ou eventuais danos diretos, indiretos, acidentais, patrimoniais, de cobertura,

punitivos, especiais ou consequenciais causados por qualquer modo,

sejam eles contratuais, extra-contratuais ou devidos à negligência ou outra

responsabilidade, decorrentes da instalação, utilização ou impossibilidade de

utilização do produto, mesmo que CAREL, ou suas filiais/afiliadas, tenham sido

avisadas sobre a possibilidade de danos.

3 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

Índice

1. INTRODUÇÃO 7

1.1 Modelos ............................................................................................................ 7

1.2 Funções e características principais............................................................. 7

1.3 Acessórios.......................................................................................................... 7

2. INSTALAÇÃO 8

2.1 Dimensões - mm (pol)................................................................................... 8

2.2 Montagem no evaporador............................................................................. 8

2.3 Esquemas aplicativos...................................................................................... 9

2.4 Descrição da cablagem................................................................................. 10

2.5 Cabeamento.................................................................................................. 10

3. INTERFACE COM O USUÁRIO 11

3.1 Teclado............................................................................................................. 11

3.2 Tela e visualização.......................................................................................... 11

3.3 Modo programação....................................................................................... 11

3.4 Restabelecimento dos parâmetros de fábrica (default) ....................... 11

4. COLOCAÇÃO EM FUNCIONAMENTO 12

4.1 Procedimento de primeira colocação em funcionamento................... 12

4.2 Parâmetros de primeira configuração....................................................... 12

5. FUNÇÕES 13

5.1 Ajuste................................................................................................................ 13

5.2 Ajuste especial: smooth lines...................................................................... 14

5.3 Parâmetros de assistência............................................................................ 14

6. PROTEÇÕES 15

6.1 Proteções......................................................................................................... 15

7. TABELA DE PARÂMETROS 17

8. CONEXÃO EM REDE 18

8.1 Configuração serial RS485........................................................................... 18

8.2 Conexão em rede para a colocação em funcionamento com PC..... 18

8.3 Gerenciador de parâmetros visuais........................................................... 18

8.4 Restabelecimento dos parâmetros de default......................................... 19

8.5 Primeira colocação em funcionamento com cópia direta.................... 19

8.6 Primeira colocação em funcionamento com arquivo configuração..20

8.7 Leitura do arquivo de configuração do controle....................................20

8.8 Variáveis acessíveis mediante a serial....................................................... 21

8.9 Estados de ajuste...........................................................................................22

8.10 Estados particulares de ajuste.....................................................................23

9. ALARMES 24

9.1 Tipos de alarmes............................................................................................24

9.2 Alarmes sonda................................................................................................24

9.3 Alarmes de ajuste..........................................................................................24

9.4 Procedimento de fechamento de emergência da válvula....................24

9.5 Alarme de rede...............................................................................................24

9.6 Tabela de alarmes..........................................................................................25

10. RESOLUÇÃO DOS PROBLEMAS (TROUBLESHOOTING) 25

11. CARACTERÍSTICAS TÉCNICAS 26

5 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

1. INTRODUÇÃO

EVD ice é um controle eletrônico do superaquecimento por válvulas de 1.3 Acessórios

expansão unipolares Carel. EVD ice foi especificamente projetado para

ser posicionado nas proximidades da válvula diretamente no circuito Sonda de pressão raciométrica cód. SPKT0013P0 (-1…9,3 bar)

frigorífico, simplificando a instalação e tornando sempre disponível a A sonda de pressão raciométrica prevista por default para a montagem

tecnologia da válvula de expansão eletrônica diretamente a bordo da é o cód. SPKT0013P0, com campo de trabalho de -1 a 9,3 barg. Em

máquina. alternativa é possível instalar mais sondas, configurando o parâmetro de

seleção. Consulte o capítulo “Funções”.

O material plástico que reveste o EVD ice garante uma proteção total

permitindo ao controle operar em condições ambientais particularmente

difíceis como, por ex., baixas temperaturas e alta concentração de

condensação. EVD ice pode ser instalado diretamente a bordo de um

aero-evaporador no interior de uma célula frigorífica.

O controle já equipado com sensores e cabos de sinal e alimentação:

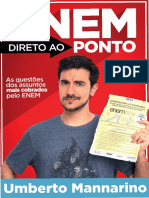

para completar o sistema basta selecionar na gama de produto Carel 1 Fig. 1.a 2

compatível o corpo da válvula adequado à potência frigorífica exigida e

o transdutor de pressão desejado.

Cód. Tipo Refª.

EVD ice permite ajustar o superaquecimento do refrigerante e otimizar SPKT0053P0 -1…4.2 barg 1

o desempenho do circuito frigorífico. Garante grande flexibilidade SPKT0013P0 -1…9.3 barg

de instalação, sendo compatível com vários tipos de refrigerantes, em SPKT0043P0 0…17.3 barg

aplicações com refrigeradores e chiller/condicionadores. Está equipado SPKT0033P0 0…34.5 barg

com funções de proteção baixo superaquecimento (LowSH), alta pressão SPKT00B6P0 0…45 barg

de evaporação (MOP), baixa pressão de evaporação (LOP). Está também SPKT00E3P0 -1…12.8 barg

SPKT00F3P0 0…20.7 barg

equipado com uma interface com o usuário que visualiza constantemente SPKT00G1S0 0…60 barg 2

o valor instantâneo do superaquecimento, evidencia eventuais alarmes e SPKT00L1S0 0…90 barg

sobretudo permite regular os parâmetros de funcionamento. Tab. 1.b

Em fase de primeira ativação é suficiente selecionar 3 parâmetros iniciais

para começar o ajuste da válvula na instalação: Corpo da válvula unipolar

• tipo de refrigerante O corpo da válvula, a adquirir separadamente, deve ser montado com

• modo de funcionamento (célula frigorífica, balcão refrigerado, etc.) o estator fornecido com EVD ice. Para os códigos consultar o catálogo

• Ponto de ajuste do valor de superaquecimento. produtos CAREL.

EVD ice é facilmente acessível através da conexão serial RS485 (protocolo

Modbus) para obter a supervisão dos parâmetros de funcionamento e

dos alarmes em tempo real. A conexão serial pode ser utilizada também

para definir os parâmetros de funcionamento à distância; neste caso

aconselha-se a combinação com outros controles Carel (Supervisórios e

controles das células).

1.1 Modelos Fig. 1.b

Código Descrição

EVDM011R3* EVD ice 115/230 V, estator E2V, tela

EVDM011R1* EVD ice 115/230 V, estator E2V, tela, conetor módulo Ultracap

EVDM011R4* EVD ice 115/230 V, estator E3V, tela Módulo Ultracap (cód. EVDMU**R**)

EVDM011R2* EVD ice 115/230 V, estator E3V, tela, conetor módulo Ultracap O módulo garante a alimentação temporária ao driver em caso de

(*): 0/1=embalagem única/ múltipla (10 peças) ausência de tensão de alimentação, pelo tempo suficiente para o

Tab. 1.a fechamento imediato da válvula eletrônica ligada a ele.

Através da sua utilização pode evitar-se a instalação da válvula solenoide.

O módulo é realizado através de condensadores “ultracap” intermédios,

que garantem uma fiabilidade muito maior relativamente à bateria de

1.2 Funções e características principais chumbo.

Em breve:

• Ajuste do superaquecimento com funções de LowSH, MOP, LOP;

• compatibilidade com vários tipos de refrigerantes;

• procedimento guiado para a primeira ativação com introdução de

apenas 3 parâmetros na interface do usuário: refrigerante (Gás), tipo

de ajuste (Mode) e ponto de ajuste do superaquecimento (Superheat);

• ativação/desativação do ajuste através de entrada digital ou com

comando remoto pela via serial;

• Alimentação do controle e válvula integrada (230V/115V);

• comunicação serial RS485 integrada (protocolo Modbus);

• IP65/IP67; Fig. 1.c

• condições de funcionamento: -30T40C° (-22T104°F);

• Compatível com válvulas Carel unipolares E2V e E3V.

Da revisão software 1.7 foi introduzida a função Smooth lines.

7 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

2. INSTALAÇÃO

2.1 Dimensões - mm (pol)

19.6 (0.8)

∅4.5 (0.2) 170 (6.7)

~230 (9.1)

45.5 (1.8)

Cabo (*) Comprimento (±5%)

Alimentação 500 (19.7)

61.3 (2.4) RS485 500 (19.7)

Sonda de pressão 800 (31.5) --> E2V

1800 (70.9) --> E3V

Sonda NTC 1800 (70.9)

Válvula E2V/ E3V 600 (23.6)

79.4 (3.1) Ultracap 100 (3.9)

40.7(1.6)

92.4 (3.6)

(*)= para códigos padrão CAREL

Fig. 2.a

2.2 Montagem no evaporador

Atenção:

• instalar EVD ice no evaporador longe dos pontos de formação de

gelo;

• efetuar as conexões do cabo de alimentação e da via serial na caixa de

derivação IP65;

• para a montagem da válvula E2V/ E3V consultar o guia “ExV sistema”,

cód. +030220810.

EVD ice pode ser instalado diretamente no evaporador. Marcar na parede

Condenser as posições dos furos e executá-los (Ø <4.5 mm). Apertar os parafusos

de fixação.

separator

Liquid

GAS Type

Super Heat

Mode

Compressor

Filter EVD ice

Liquid

indicator

M E2V/ E3V Unipolar

expansion valve

Solenoid

valve P T

Fig. 2.c

Evaporator

WALL

NTC temp. probe

Evaporator unit

Ratiometric pressure transducer

Fig. 2.b

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 8

POR

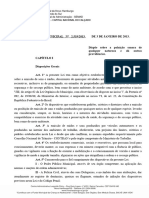

2.3 Esquemas aplicativos

COM VÁLVULA SOLENOIDE

COLD ROOM COLD ROOM COLD ROOM

OUT IN OUT

Electrical panel Evaporator Condenser

Solenoid Evaporator IP65

valve unit

230 V input

Regulator

EVD ICE

M driver

EEV 230 V

L N

P T Condenser

unit

ON / OFF

N

Compressor

Fig. 2.d

SEM VÁLVULA SOLENOIDE, COM MÓDULO ULTRACAP

COLD ROOM COLD ROOM COLD ROOM

OUT IN OUT

Electrical panel Evaporator Condenser

Evaporator IP65

unit

230 V input

Regulator

EVD ICE EVD ICE

driver ULTRACAP

EEV 230 V

P T

L N

Condenser

unit

ON / OFF

N

Compressor

Fig. 2.e

9 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

2.4 Descrição da cablagem 2.5 Cabeamento

O uso do driver para o controle do superaquecimento prevê o uso da Para a instalação proceder como indicado a seguir, consultando os

sonda de pressão de evaporação S1 e da sonda de temperatura de esquemas elétricos e a tabela das características técnicas:

sucção S2, que serão posicionadas depois do evaporador, e da entrada 1. conectar a sonda de pressão do tipo correspondente ao refrigerante.

digital para o consentimento ao ajuste. E alternativa à entrada digital o Para a correspondência do refrigerante --> sonda de pressão

consentimento pode ser remoto por via serial. aconselhada, consultar a tabela de parâmetros.

2. conectar o cabo de alimentação e o cabo da entrada digital: para o

Nota: a entrada S1 é programável. Consulte o capítulo “Funções”. comprimento máximo, consultar a tabela das características técnicas;

3. alimentar o driver: a tela ilumina-se e o driver coloca-se à espera dos

No EVD ice estão precablados: parâmetros de primeira colocação em funcionamento. Consultar o

• o cabo da sonda de pressão e da sonda de temperatura; capítulo “Colocação em funcionamento”;

• o estator da válvula de expansão eletrônica; 4. programar o driver, se necessário: consultar o capítulo “Interface do

• o cabo para a conexão ao módulo Ultracap (nos modelos que o usuário”.

prevêem);

• o cabo de alimentação e da serial.

Nota: em caso de conexão em rede serial, respeitar o esquema

As conexões da alimentação e da porta serial são identificáveis pelas precedente para a modalidade de ligação da tela à terra.

cores dos fios.

Nota: para a instalação das sondas consultar o “Guia ao sistema EEV” Ambiente de instalação

(+030220810). Atenção: evitar a instalação dos drivers em ambientes com as

seguintes características:

B • fortes vibrações ou choques;

Non rimuovere

il cappuccio

ULTRACAP

Module A • exposição a atmosferas agressivas e poluentes (ex.: gases sulfúricos

di protezione A!

Do not remove

e amoniacais, névoas salinas, fumos) para evitar a corrosão e/ou a

fascetta di fissaggio/ fastening band

the protection cap A! oxidação;

CAREL E ² V/ E ³ V C • elevadas interferências magnéticas e/ou radiofrequências (evitar,

NTC

unipolar valve

ratiometric

transducer

portanto, a instalação das máquinas junto de antenas transmissoras);

pressure

0,3 Nm

Valve stator

A • exposições dos drivers à irradiação solar direta e aos agentes

atmosféricos em geral.

D fascia elastica/ elastic band

pasta conduttiva/ conductive cream Atenção: na conexão dos drivers é necessário respeitar as seguintes

advertências:

S2 S1

• se o driver for utilizado de modo diferente do especificado no presente

manual de uso, a proteção não é garantida;

• a incorreta conexão à tensão de alimentação pode danificar seriamente

o driver;

• separe o máximo possível (pelo menos 3 cm) os cabos das sondas

GAS Type

Mode

e das entradas digitais dos cabos das cargas de potência para evitar

Super Heat

possíveis interferências eletromagnéticas. Nunca inserir nas mesmas

canaletas (incluindo aquelas dos quadros elétricos) cabos de potência

e cabos sonda.

• evitar que os cabos das sondas sejam instalados muito perto de

dispositivos de potência (contatores, interruptores magnetotérmicos,

F E etc.). Reduzir o mais possível o percurso dos cabos das sondas e evitar

que efetuem percursos que englobem dispositivos de potência;

verde/ green - GND

bianco/ white - Tx/Rx+

marrone/ brown - L

blu/ blue - N

• o *EVD ice é um controle que deve ser incorporado no dispositivo final,

nero/ black - Tx/Rx- nero/ black - DI não utilizar para a montagem de parede;

1 PC

VPM 2 • * DIN VDE 0100: deve ser garantida a separação protetora entre

os circuitos SELV (Safety Extra Low Voltage) e os outros circuitos.

digital input to start

CVSTDUM0R0

230 Vac

Modbus®

the regulation

RS485 os requisitos da norma DIN VDE 0100 devem ser respeitados. Para

pCO shield shield

prevenir a violação da separação de proteção (entre os circuitos SELV

e os outros circuitos) é necessário proceder a uma fixação adicional

Fig. 2.f junto às terminações. Esta fixação adicional deve apertar o isolante e

não os condutores”.

Re- Cabo Descrição

f.ª

A ExV Conexão da válvula eletrônica unipolar

B Ultracap Conexão ao módulo Ultracap (acessório)

C Sonda S2 Sonda de temperatura NTC

D Sonda S1 Sondas de pressão raciométrica;

E Alimentação

L: castanho Fase 230 V

N: azul-escuro Neutro 230 V

DI: preto Entrada digital a 230 V para ativação do ajuste

F Serial

Tx/ Rx +: branco Conexão RS 485

Tx/ Rx -: preto

GND: verde

1 - Computador para configuração

2 - Conversor USB – RS485 (para computador)

Tab. 2.c

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 10

POR

3. INTERFACE COM O USUÁRIO

A interface do usuário é constituída pela tela de dois algarismos e pelo

teclado , constituído de 3 teclas, que, pressionadas individualmente ou GAS Type GAS Type

combinadas, permitem efetuar todas as operações de configuração e

123 --->

programação do driver. Mode Mode

Super Heat Super Heat

2

GAS Type

1 1 2

GAS Type GAS Type

Mode

-99 ---> Mode Mode

Super Heat Super Heat Super Heat

3

4

Fig. 3.a Fig. 3.b

Legenda

Nota: a vírgula decimal no dígito à direita indica o estado da

1 Etiqueta parâmetros (de primeira colocação em funcionamento)

2 Teclado entrada digital partida/parada de ajuste. Com entrada fechada, o ponto

3 LED estado de entrada digital partida/parada ajuste intermitente/ está aceso e intermitente

desligado

4 Tela de 2 algarismos

(*) quando a entrada digital está fechada, o LED está intermitente e o 3.3 Modo programação

ajuste está ativo. Os parâmetros são modificáveis através do teclado frontal.

Durante a primeira colocação em funcionamento, a etiqueta parâmetros

Atenção: NÃO modificar os parâmetros do controle, antes de

indica o significado dos segmentos que aparecem no primeiro algarismo,

ter completado o procedimento guiado de primeira colocação em

correspondentes aos três parâmetros a configurar:

funcionamento, descrita no cap.4.

A. GAS Type: tipo de refrigerante;

B. Mode: modo de funcionamento; Modificação dos parâmetros de Assistência

C. Super Heat: ponto de ajuste de superaquecimento. Os parâmetros de Assistência compreendem, além dos parâmetros para

a configuração da entrada S1, os relativos ao endereço de rede, à leitura

Consultar o capítulo ”Colocação em funcionamento”.

das sondas, às proteções e ao posicionamento manual. Consultar a tabela

GAS Type GAS Type GAS Type parâmetros. Procedimento:

1. Pressionar simultaneamente CIMA e BAIXO por mais de 5 s: aparece o

primeiro parâmetro: P1 = medição da sonda S1;

Mode Mode Mode

2. Pressionar CIMA/BAIXO até chegar ao parâmetro do qual se pretende

Super Heat Super Heat Super Heat modificar o valor;

3. Pressionar PRG/Set para visualizar o valor;

A. Refrigerante B. Modo de funcionam. Ponto de ajuste de superaquec. 4. CIMA ou BAIXO para modificar o valor;

5. pressionar PRG/Set para confirmar e voltar ao código do parâmetro;

6. repetir os passos 2…5 para modificar outros parâmetros;

7. (durante a visualização do código do parâmetro) pressionar PRG/ Set por

3.1 Teclado mais de 2 s para sair do procedimento modificação dos parâmetros.

Tecla Descrição

• incrementa/diminui o valor do ponto de ajuste GAS Type

CIMA/ ou de qualquer outro parâmetro selecionado

BAIXO • navegação através do menu

Mode

• terminado o procedimento de primeira

PRG/Ajuste colocação em funcionamento, premindo por 2 s, Super Heat

permite sair e ativar o ajuste;

• Entrada/saída do modo de ajuste, com

memorização dos parâmetros; Fig. 3.c

• reinício de alarme E8

Tab. 3.a Nota: se não for pressionada nenhuma tecla, após cerca de 30 s a

tela volta automaticamente para a visualização padrão.

3.2 Tela e visualização

Durante o normal funcionamento, a tela de 2 algarismos visualiza a

medição de superaquecimento e os eventuais alarmes. O intervalo de

3.4 Restabelecimento dos parâmetros de

visualização admitido para o superaquecimento é -5…55 K (-9…99 °F). fábrica (default)

Em geral, são visualizados os valores entre -99 e 999, nas seguintes É possível repor o controle com os parâmetros de fábrica.

modalidades:

1. os valores entre 0 e 10 são visualizados com o ponto e o número Procedimento:

decimal; Com a tela em visualização padrão, pressionar simultaneamente as três

2. os valores superiores a 99 são visualizados em 2 passos: teclas. Após 5 segundos a tela visualiza “rS”. Dentro de 10 segundos,

- primeiro o algarismo das centenas, seguido de “H” confirmar o procedimento de reinício de parâmetros, pressionando PRG/

- depois os algarismos das dezenas e das unidades. SET por 3 segundos. Se não for pressionada nenhuma tecla, esgotado

3. os valores inferiores a -9 são visualizados em 2 passos: esse tempo, o procedimento é anulado. Terminado o controle, visualiza

- primeiro o sinal “-“; 2 barras e depois fica à espera dos parâmetros de primeira colocação em

- depois os algarismos das dezenas e das unidades. funcionamento.

11 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

4. COLOCAÇÃO EM FUNCIONAMENTO

Atenção: se o refrigerante não estiver presente entre as seleções GAS Type

disponíveis do parâmetro refrigerante, contatar o Serviço de Assistência

CAREL para:

Mode

1. ter a confirmação de que o sistema: controle (c.pCO/Ultracélula,..., +

válvula de expansão eletrônica CAREL) seja compatível com o gás Super Heat

refrigerante que se deseja utilizar ((GAS Type=personalizado);

2. obter os parâmetros que definem o refrigerante personalizado e

5. Pressionar BAIXO para passar ao parâmetro sucessivo: Modo de

inseri-los nos parâmetros: “Orvalho de…f alto/baixo”. Consultar a

funcionamento (Mode), indicado pela barra mediana.

tabela das variáveis de supervisão.

6. Repetir os passos 2,3,4,5 para modificar os valores dos

parâmetros: Modo de funcionamento (Mode), Ponto de ajuste de

4.1 Procedimento de primeira colocação superaquecimento (Super Heat)

em funcionamento

GAS Type

Uma vez efetuadas as conexões elétricas (consultar o cap. instalação) e

depois de ter conectado a alimentação, as operações a executar antes

da primeira colocação em funcionamento do driver dependem do tipo

Mode

de interface utilizado, mas em definitiva consistem na configuração de

apenas 3 parâmetros: refrigerante, modo de ajuste, ponto de ajuste de Super Heat

superaquecimento.

7. Pressionar PRG/Set por 2 s para sair do modo de programação e

Atenção: ativar o ajuste. a tela regressa à visualização padrão (medida de

1. Enquanto o procedimento de primeira colocação em superaquecimento).

funcionamento não estiver completado, o ajuste não está ativo;

2. a troca de refrigerante comporta a troca da sonda do tipo de sonda

de pressão raciométrica.

Alimentar o driver: a tela ilumina-se e o driver coloca-se à espera dos 4.2 Parâmetros de primeira configuração

parâmetros de primeira colocação em funcionamento, indicados pela barra

da tela. Atenção: APENAS DURANTE A PRIMEIRA COLOCAÇÃO EM

1. Refrigerante (predefinido=3: R404A); FUNCIONAMEMNTO a troca de refrigerante comporta a troca do valor

2. Tipo de ajuste (predefinido=1: balcão refrigerado/Câmara Fria); do parâmetro sonda raciométrica; se não estiver especificado na tabela, a

3. Ponto de ajuste de superaquecimento (predefinido= 11 K). sonda raciométrica é do tipo (-1...9.3 barg).

Parâmetro/descrição Def.

Procedimento: Gas Type = refrigerante 3=

0 Personalizado R404A

GAS Type 1 R22 15 R422D 28 R1234ze(-1...4.2 barg)

2 R134a 16 R413A 29 R455A (-1...12.8 barg)

3 R404A 17 R422A 30 R170 (0...17.3 barg)

4 R407C 18 R423A 31 R442A (-1...12.8 barg)

Mode 5 R410A 19 R407A 32 R447A (-1...12.8 barg)

6 R507A 20 R427A 33 R448A

7 R290 21 R245FA 34 R449A

Super Heat 8 R600(-1...4.2 barg) 22 R407F 35 R450A (-1...4.2 barg)

9 R600a (-1...4.2 barg) 23 R32 (0...17.3 barg) 36 R452A (-1...12.8 barg)

1. A tela visualiza a barra em cima: refrigerante (GAS Type) 10 R717 24 HTR01 37 R508B (-1...4.2 barg)

11 R744 (0...45 barg) 25 HTR02 38 R452B

12 R728 26 R23 39 R513A (-1...4.2 barg)

GAS Type 13 R1270 27 R1234yf 40 R454B

14 R417A 41 R458A

Tab. 4.a

Mode

Nota: caso o gás refrigerante não esteja entre os selecionáveis no

Super Heat parâmetro “GAS Type=refrigerante”:

1. configurar quaisquer refrigerantes (por ex. R404);

2. Pressionar PRG/Set: aparece o valor do refrigerante 2. selecionar o tipo de ajuste principal, o ponto de ajuste de superaqu. e

terminar o procedimento de primeira colocação em funcionamento;

GAS Type 3. utilizar o programa VPM (Visual Parameter Manager, consultar o

capítulo “Conexão em rede”) e configurar o tipo de refrigerante:

“0=personalizado” e os parâmetros “Orvalho de…f alto/baixo” que

Mode

definem o refrigerante;

Super Heat 4. fazer partir o ajuste, por exemplo fechando o contato da entrada

digital que dá o consenso.

3. Pressionar CIMA ou BAIXO para modificar o valor Mode = Modo de funcionamento 1=

1 Balcão refrigerado/Câmara Fria Balcão re-

GAS Type 2 Ar Condicionado/Chiller com trocador a placas frigerado/

3 Ar Condicionado/Chiller com trocador de feixe de tubos Câmara

4 Ar Condicionado/Chiller com trocador aletado Fria

5 Reservado

Mode

6 Reservado

7 balcão refrigerado/célula CO2 (R744) subcrítica

Super Heat

Ponto de ajuste do superaquecimento 11 K(20°F)

Tab. 4.b

4. Pressionar PRG/Set para memorizar e regressar ao código (barra em

cima) do parâmetro refrigerante Nota: ter em conta a unidade de medida (K/°F) na configuração do

ponto de ajuste do superaquecimento (parâmetro Si).

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 12

POR

5. FUNÇÕES

5.1 Ajuste

O EVD ice é um controlador de superaquecimento. O tipo de

máquina frigorífica pode ser selecionada com o parâmetro “Modo de

funcionamento”.

Parâmetro/descrição Def.

Mode = Modo de funcionamento 1 = Balcão

1 Balcão refrigerado/Câmara Fria refrigera-

2 Ar Condicionado/Chiller com trocador a placas do/Câma-

3 Ar Condicionado/Chiller com trocador de feixe de tubos ra Fria

4 Ar Condicionado/Chiller com trocador aletado

5 Reservado

6 Reservado

7 Balcão refrigerado/célula CO2 (R744) subcrítica

Tab. 5.a

Com base na configuração do modo de funcionamento, o driver

configura automaticamente uma série de parâmetros de ajuste.

Modo de funcionamento PID: ganho PID: tempo Ponto de Proteção LowSH Proteção LOP Proteção MOP

proporcional integral ajuste do su- Limiar Tempo Limiar Tempo Limiar Tempo

peraquecim. integral integral integral

1 Balcão refrigerado/Câmara Fria 15 150 11 5 15 -50 0 50 20

2 Ar Condicionado/Chiller com trocador a placas 3 40 6 2 2,5 -50 4 50 10

3 Ar Condicionado/Chiller com trocador de feixe de tubos 5 60 6 2 2,5 -50 4 50 10

4 Ar Condicionado/Chiller com trocador aletado 10 100 6 2 10 -50 10 50 20

5 Reservado - - - - - - - - -

6 Reservado - - - - - - - - -

7 Balcão refrigerado/célula CO2 (R744) subcrítica 20 400 13 7 15 -50 0 50 20

Tab. 5.b

Controle de superaquecimento

O objetivo principal da válvula eletrônica é assegurar que a quantidade de Um superaquecimento baixo corresponde a uma situação de provável

refrigerante que passa através do bico corresponda à capacidade pedida instabilidade dada pelo aproximar-se do processo turbulento da

pelo compressor. Desta forma o processo de evaporação completa- evaporação ao ponto de medição das sondas. O controle da válvula de

se no comprimento total do evaporador e não fica nenhuma parte de expansão deve trabalhar com extrema precisão e capacidade de reação

refrigerante líquido à saída (isto é, no ramo que leva ao compressor). O ao redor do ponto de ajuste do superaquecimento o qual será quase

líquido, de fato, sendo incomprimível, pode causar danos ao compressor sempre variável no intervalo 3…14 K. Valores do ponto de ajuste fora

até à ruptura, que pode ocorrer no caso em que uma quantidade ingente deste intervalo são pouco frequentes e ligados a aplicações especiais.

de líquido refrigerante chegue ao compressor e a situação se prolongue

no tempo. C

Ajuste do superaquecimento

O parâmetro sobre o qual é executado o ajuste da válvula eletrônica é

o superaquecimento que dá a efetiva medição da presença ou não de L

líquido no fim do evaporador. O superaquecimento é calculado como S2S1

diferença entre: temperatura do gás superaquecido (medida através

de uma sonda de temperatura colocada no fim do evaporador) e F

CP

temperatura saturada de evaporação (calculada a partir da medida de

um transdutor de pressão no fim do evaporador e utilizando as curvas de S

conversão Tsat(P) de cada refrigerante)

Temperatura do Gás Temperatura saturada

Superaquecimento = – M

superaquecido(*) de evaporação

(*) em sucção

E

V EEV

Se o superaquecimento for elevado, isso significa que o processo de P T

evaporação se conclui muito antes do fim do evaporador e o fluxo de

refrigerante que passa através da válvula é insuficiente. Isto provoca uma

redução de desempenho frigorífico devido a um não aproveitamento de Fig. 5.a

parte do evaporador. Portanto deve ser aumentada a abertura da válvula.

Vice-versa, se o superaquecimento for reduzido significa que o processo Legenda

de evaporação não se conclui no fim do evaporador e uma certa CP compressor EEV válvula de expansão eletrônica

quantidade de líquido será ainda presente na entrada do compressor. C condensador V válvula solenoide

Portanto deve ser diminuída a abertura da válvula. O campo de trabalho do L receptor do líquido E evaporador

superaquecimento é limitado inferiormente: em caso de fluxo excessivo F filtro desidratador P sonda (transdutor) de pressão

S indicador do líquido T sonda temperatura

através da válvula o superaquecimento medido será próximo de 0 K. Isto

equivale à presença de líquido mesmo não sendo possível quantificar

a sua efetiva percentagem relativamente ao gás. Resulta, portanto, um Para as conexões elétricas consultar o cap. “Descrição do

estado de perigo indeterminado para o compressor e deve ser evitado. cabeamento”.

Além do mais, um elevado superaquecimento corresponde, como já foi

dito, a um insuficiente fluxo de refrigerante. O superaquecimento deve

ser sempre maior de 0 K e assumir o mínimo valor estável permitido pelo

sistema válvula-máquina.

13 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

Parâmetros PID

SH_set+

O ajuste do superaquecimento é efetuado através de um controle do Smooth_line

tipo PID. O controle é calculado como soma de contributos separados:

proporcional e integral. SH set

• a ação proporcional abre ou fecha a válvula proporcionalmente t

com a variação do superaquecimento. Portanto, maior é o valor

de K (ganho proporcional) maior será a velocidade de resposta da

válvula. A ação proporcional não tem em conta o ponto de ajuste do

superaquecimento mas segue exclusivamente as suas variações. Se

Temp. set

o superaquecimento não variar sensivelmente, a válvula ficará quase

parada e não será garantido o alcance do ponto de ajuste.

• A ação integral está ligada ao tempo e faz mover a válvula em t

proporção com a distância do superaquecimento do ponto de ajuste. Fig. 5.b

Quanto maior for a distância, mais intensa será a ação integral; quanto Legenda

menor for o valor de Ti (tempo integral), mais enérgica será a ação.

SH Ajuste Ponto de ajuste do superaquecimento t tempo

O tempo integral representa em síntese a intensidade da reação da Ajuste da temp. Ponto de ajuste da temperatura

válvula em especial quando o superaquecimento está longe do ponto

de ajuste.

Nota: o ajuste de temperatura com base no respectivo ponto de

Aconselha-se a consultar o “Guia ao sistema EEV” +030220810 para ajuste é executado pelo controle master, enquanto que o controle de

aprofundamentos sobre a calibragem do ajuste PID. superaquecimento é executado pelo EVD ice.

Par. Descrição Def. Mín. Máx. U.M.

- Ponto de ajuste do superaque- 11(20) LowSH: limite 55 (99) K(°F)

cimento 5.3 Parâmetros de assistência

CP PID: ganho proporcional 15 0 800 -

Os outros parâmetros de configuração, a configurar eventualmente antes

ti PID: tempo integral 150 0 999 s

da colocação em funcionamento do controle, dizem respeito:

• ao tipo de sonda de pressão raciométrica;

Nota: selecionando o Modo de funcionamento, serão • ao endereço serial para a conexão em rede;

automaticamente configurados os valores do ajuste PID sugeridos pela • ao tipo de unidade de medida

Carel para cada aplicação; • à ativação da troca do tipo de ajuste (Mode);

• ao número de passos (480/960) de ajuste da posição da válvula.

Parâmetros de controle das funções de proteção

Consultar o capítulo “Proteções”. Tipo de sonda de pressão (par. S1)

A S1 permite selecionar o tipo de sonda de pressão raciométrica.

Par. Descrição Def. Mín. Máx. U.M.

5.2 Ajuste especial: smooth lines S1 Tipo de sonda S1 3 1 13 -

1 = -1…4.2 barg

Nota: o parâmetro Smooth_line é acessível só mediante o 2 = 0.4…9.3 barg

supervisório. 3 = -1…9.3 barg

4 = 0…17.3 barg

A função smooth lines permite otimizar a capacidade do evaporador 5 = 0.85…34.2 barg

com base no real pedido de resfriamento permitindo um ajuste mais 6 = 0…34.5 barg

eficaz e estável. A função elimina completamente o tradicional ajuste on/ 7 = 0…45 barg

off, modula a temperatura interna exclusivamente com a utilização da 8 = -1…12.8 barg

válvula eletrônica, regulando o ponto de ajuste do superaquecimento 9 = 0…20.7 barg

através de um cuidadoso ajuste de PI com base na efetiva temperatura 10 = 1.86…43.0 barg

de ajuste. O controle master (por ex. Ultracélula, conectado em serial ao 11 = Reservado

EVD ice), através de uma gestão dinâmica do parâmetro Smooth_line, 12 = 0…60 barg

modifica o ponto de ajuste do superaquecimento para a gestão da 13 = 0…90 barg

válvula eletrônica fazendo-o variar entre um mínimo (SH_SET) e um

máximo (SH_SET+Smooth_line): deste modo atua-se diretamente Nota: a troca de sonda de pressão comporta a adaptação

no controle PID que modifica a posição da válvula. Isto pode ser útil automática dos limites máximo e mínimo de alarme. Consultar a tabela

quando a temperatura de ajuste do controle se aproxima do ponto de das variáveis de supervisão.

ajuste; agindo no parâmetro Smooth_line impede-se à válvula de fechar

reduzindo a capacidade frigorífica do evaporador. Para poder utilizar esta Endereço rede (par. n1)

função é necessário configurar a entrada digital como BACKUP. Agindo Consultar o cap. “Conexão em rede”.

no parâmetro Smooth_line é possível modificar o ponto de ajuste

instantaneamente. No caso de perda da conexão de rede o parâmetro Unidade de medida (par. S1)

Smooth_line é reiniciado de foma a permitir o restabelecimento do

É possível definir o sistema de unidade de medida adotado pelo driver:

ajuste normal (PARTIDA/PARADA pela entrada digital e SH_SET pelo

• S.I. (°C, K, barg);

Ponto de ajuste do superaquecimento). Os efeitos principais são:

• Imperial (°F, psig).

• eliminação da oscilação das temperaturas e do superaquecimento por

ter atingido o ponto de ajuste; Par. Descrição Def. Mín. Máx. U.M.

• estabilidade de ajuste das temperaturas e do superaquecimento; Si Unidade de medida: 1=°C/K/barg; 2=°F/psig 1 1 2 -

• maximização da poupança energética devido à estabilização da carga.

Nota: a unidade de medida K/°F è relativa aos graus de Kelvin

Par. Descrição Def. Mín. Máx. U.M.

di Configuração DI 1 1 2 - ou Fahrenheit adotados para a medição do superaquecimento e dos

1=start/stop parâmetros a ele relativos.

2=backup de ajuste

Smooth_ A: offset do ponto de ajuste de 0 -99(-55) 99(55) K/°F Mudando o sistema de unidade de medida, todos os valores dos

line aquecimento por smooth line parâmetros presentes no driver e todas as medidas das sondas serão

recalculados. Isto significa que com a troca do sistema de medição o

ajuste fica inalterado.

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 14

POR

Exemplo 1: Lendo uma pressão de 20 barg esta será imediatamente Entrada digital

convertida para o valor correspondente de 290 psig.

A função da entrada digital pode ser configurada mediante o parâmetro:

Exemplo 2: O parâmetro “ponto de ajuste do superaquecimento”

configurado para 10 K será imediatamente convertido para o valor Par. Descrição Def. Mín. Máx. U.M.

correspondente de 18 °F. di Configuração DI 1 1 2 -

1=Start/Stop ajuste;

Acesso ao parâmetro mode (par. IA) 2=backup de ajuste

A fim de evitar a modificação involuntária da modalidade de

funcionamento, é possível desativar o acesso ao parâmetro relativo Start/Stop ajuste:

(mode = modalidade de funcionamento). • entrada digital fechada: ajuste ativado;

Par. Descrição Def. Mín. Máx. U.M. • entrada digital aberta: driver em stand-by (consultar o parágrafo

IA Ativação da modificação do modo de 0 0 1 - “Estados de ajuste”);

funcionamento

0/1 = sim/não Atenção: esta configuração exclui que a ativação/desativação do

ajuste possa chegar da rede. Consultar a

seleção seguinte.

Número de passos de ajuste (par. U3)

Número de passos totais entre a posição da válvula completamente Backup de ajuste: se conectado em rede, no caso de interrupção da

fechada e completamente aberta comunicação, o driver verifica o estado da entrada digital para determinar

Par. Descrição Def. Mín. Máx. U.M. o estado de ajuste ativado ou em stand-by.

U3 Número de passos de ajuste da válvula 1 1 2 -

1 / 2 = 480/960 passos

6. PROTEÇÕES

São ajustes adicionais ativados em situações especiais de anomalia

potencialmente perigosas para a máquina que se está ajustando. Têm ação Nota: todos alarmes são gerados após um atraso fixo, como na tabela:

de tipo integral que se incrementa à medida que nos afastamos do respectivo Proteção Atraso (s)

limite de intervenção. Podem somar-se ou sobrepor-se (inibindo-o) ao LowSH 300

normal ajuste PID do superaquecimento. A gestão separada relativamente ao LOP 300

PID permite calibrar os parâmetros separadamente, permitindo por exemplo MOP 600

um ajuste normalmente pouco reativa que é tornada muito mais rápida caso

sejam superados os limites de intervenção de uma das proteções. LowSH (baixo superaquecimento)

A proteção intervém a fim de evitar que valores demasiado baixos de

superaquecimento possam comportar retornos de líquido ao compressor.

6.1 Proteções

As proteções são 3: Par. Descrição Def. Mín. Máx. U.M.

• LowSH, baixo superaquecimento; C1 Proteção LowSH: limite 5(9) -5(-9) Ponto de ajuste K(°F)

• LOP, baixa temperatura de evaporação; superaq.

C2 Proteção LowSH: tempo integral 15 0 800 s

• MOP, alta temperatura de evaporação;

As proteções são caraterizadas principalmente por: Quando o superaquecimento desce abaixo do limite, o sistema entra

• Limite de intervenção: dependente das condições de trabalho da no estado de baixo superaquecimento e é aumentada a intensidade de

unidade regulada: configurada automaticamente com base na ação fechamento da válvula: mais o superaquecimento desce relativamente ao

principal; limite, maior será a intensidade de fechamento da válvula. O limite LowSH

• tempo integral, que determina a sua intensidade (se configurado para deve ser inferior ou igual ao ponto de ajuste do superaquecimento.

0 desativa a proteção): configurado automaticamente com base no O tempo integral de baixo superaquecimento indica a intensidade da

tipo de ajuste principal; reação: quanto mais baixo for, maior será a intensidade da reação.

• alarme, com limite de intervenção (a mesma da proteção) e atraso de

intervenção. O tempo integral é configurado automaticamente com base no

modo de funcionamento.

Nota: a sinalização de alarme é independente da efetiva eficácia

da proteção, e indica apenas a superação do respectivo limite. Se uma SH

proteção for desativada (tempo integral nulo) é desativada também a Low_SH_TH

sinalização do respectivo alarme.

Cada proteção é influenciada pelo parâmetro ganho proporcional (CP)

do ajuste PID do superaquecimento. Quanto maior for o valor de CP, mais ON t

Low_SH

intensa será a reação da proteção. OFF

Características das proteções

ON t

Proteção Reação Restabelecimento A

LowSH Fechamento enérgico Imediato OFF

LOP Abertura enérgica Imediato

MOP Fechamento Controlado D B t

moderado

Tab. 6.a Fig. 6.a

Reação: descrição sumária do tipo de intervenção no ajuste da válvula. Legenda:

SH Superaquecimento A Alarme

Restabelecimento: descrição sumária do tipo de restabelecimento da Low_SH_TH Limite de proteção Low_SH D Atraso alarme

proteção. Ocorre de modo controlado para evitar oscilações ao redor Low_SH Proteção Low_SH t Tempo

do limite de intervenção ou o reaparecimento imediato da condição de B Restabelecimento automático do alarme

proteção.

15 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

LOP (baixa temperatura de evaporação) e um aumento do mesmo. A proteção terá, portanto, uma reação

LOP= Low Operating Pressure moderada que tende a limitar o aumento da temperatura de evaporação

O limite para a proteção LOP é inserido como valor de temperatura de mantendo-a abaixo do limite de intervenção tentando fazer aumentar o

evaporação saturada para o comparar facilmente com os dados técnicos dos menos possível o superaquecimento. O restabelecimento das condições

fabricantes de compressores. A proteção intervém a fim de evitar que valores normais de trabalho não será dado pela intervenção da proteção mas

demasiado baixos da temperatura de evaporação comportem a parada do pela redução da carga frigorífica solicitada que causou o aumento da

compressor por intervenção do pressostato de baixa pressão. A proteção é temperatura. Portanto, as condições melhores de funcionamento (pouco

muito útil em máquinas com compressor incorporado (em especial se for abaixo do limite) ficarão enquanto não mudarem as condições de carga.

multiestágio) onde a cada ativação ou eventual aumento de potencialidade Par. Descrição Def. Mín. Máx. U.M.

a temperatura de evaporação tende repentinamente para valores baixos. C5 Proteção MOP: limite 50 Proteção 200 C (°F)

Quando a temperatura de evaporação desce abaixo do limite de baixa (122) LOP: limite (392)

temperatura de evaporação, o sistema entra no estado de LOP e aumenta a C6 Proteção MOP: tempo integral 20 0 800 s

intensidade de abertura da válvula. Quanto mais a temperatura descer abaixo

do limite maior será a intensidade de abertura da válvula. O tempo integral O tempo integral é configurado automaticamente com base no

indica a intensidade da ação: quanto mais baixo for, maior será a intensidade. modo de funcionamento.

Par. Descrição Def. Mín. Máx. U.M. Quando a temperatura de evaporação sobe acima do limite MOP, o sistema

C3 Proteção LOP: limite -50 -85 Proteção C (°F)

entra no estado de MOP, é interrompido o ajuste do superaquecimento

(-58) (-121) MOP: limite

C4 Proteção LOP: tempo integral 0 0 800 s para permitir o controle da pressão e a válvula fecha-se lentamente

tentando limitar a temperatura de evaporação. Sendo integral, a ação

O tempo integral é configurado automaticamente com base no depende diretamente da diferença entre a temperatura de evaporação

modo de funcionamento. e o limite de ativação. Quanto mais a temperatura de evaporação subir

relativamente ao limite MOP, maior será a intensidade de fechamento da

Notas: válvula. O tempo integral indica a intensidade da ação: quanto mais baixo

• o limite LOP deve ser inferior à temperatura de evaporação nominal for, maior será a intensidade.

da máquina, em caso contrário seria ativada desnecessariamente, e

superior à calibragem do pressostato de baixa pressão, de outra forma T_EVAP

seria inútil. Em primeira aproximação pode ser configurado um valor MOP_TH

exatamente a metade entre os dois limites indicados; MOP_TH - 1

• a proteção revela-se inútil em sistemas canalizados (balcões

refrigerados) onde a evaporação é mantida constante e o estado da ON t

MOP

válvula eletrônica não influencia o valor da pressão;

OFF

• o alarme LOP pode ser utilizado como alarme de vazamento de

refrigerante pelo circuito. Um vazamento de refrigerante comporta de fato

um anómalo abaixamento da temperatura de evaporação de trabalho ON t

PID

proporcional, por rapidez e relevância, à quantidade de refrigerante saído. OFF

T_EVAP

ON

t

LOP_TH ALARM

OFF

ON t D t

LOP

OFF Fig. 6.c

Legenda:

ON t T_EVAP Temperatura de evaporação MOP_TH Limite MOP

ALARM PID Controle PID de superaqueci- ALARME Alarme

OFF mento

MOP Proteção MOP t Tempo

D B t D Atraso alarme

Fig. 6.b Atenção: o limite MOP deve ser superior à temperatura de

Legenda: evaporação nominal da máquina, em caso contrário seria ativado

T_EVAP Temperatura de evaporação D Atraso alarme

LOP_TH Limite proteção baixa temp. evaporação ALARME Alarme desnecessariamente. O limite MOP muitas vezes é fornecido pelo

LOP Proteção LOP t Tempo fabricante do compressor. Habitualmente está compreendido entre 10

B Restabelecimento automático do alarme °C e 15 °C.

MOP (alta pressão de evaporação) No caso em que o fechamento da válvula provoca também um excessivo

MOP= Maximum Operating Pressure. aumento da temperatura de sucção (S2) acima do limite configurável

O limite para a proteção MOP é inserido como valor de temperatura no parâmetro (C7), a válvula será aberta gradualmente para evitar o

de evaporação saturada para o comparar facilmente com os dados superaquecimento dos enrolamentos do compressor esperando por

técnicos dos fabricantes de compressores. A proteção intervém a fim de uma redução da carga frigorífica. Se a proteção MOP estiver desativada

evitar que valores demasiado elevados da temperatura de evaporação colocando a zero o tempo integral, nem o controle sobre a máxima

comportem uma excessiva carga de trabalho para o compressor com temperatura de sucção intervém.

consequente superaquecimento do motor e possível intervenção da

proteção térmica. A proteção é muito útil em máquinas com compressor Par. Descrição Def. Mín. Máx. U.M.

incorporado em caso de ativação com elevada carga frigorífica ou C7 Proteção MOP: limite de inibição 30 -85 200 °C (°F)

sujeitas a repentinas variações da carga. A proteção revela-se útil (86) (-121) (392)

também em sistemas canalizados (balcões refrigerados) porque permite

ativar simultaneamente todos os utilizadores sem causar problemas de No fim da proteção MOP recomeça de modo controlado o controle do

alta pressão para os compressores. Para poder reduzir a temperatura de superaquecimento para evitar que a temperatura de evaporação suba

evaporação é necessário intervir reduzindo o desempenho da máquina novamente acima do limite.

frigorífica. Isso é possível fechando a válvula eletrônica de modo

controlado, o que implica o abandono do ajuste do superaquecimento,

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 16

POR

7. TABELA DE PARÂMETROS

Par. Descrição Def. Mín. Máx. U.M. Tipo Carel Modbus® R/W Notas

BASE (PRIMEIRA CONFIGURAÇÃO)

Tipo Refrigerante 3 0 40 - I 12 139 R/W

de GÁS Gas Type = refrigerante 3 = R404A

0 Personalizado

1 R22 15 R422D 28 R1234ze(-1...4.2 barg)

2 R134a 16 R413A 29 R455A (-1...12.8 barg)

3 R404A 17 R422A 30 R170 (0...17.3 barg)

4 R407C 18 R423A 31 R442A (-1...12.8 barg)

5 R410A 19 R407A 32 R447A (-1...12.8 barg)

6 R507A 20 R427A 33 R448A

7 R290 21 R245FA 34 R449A

8 R600 (-1...4.2 barg) 22 R407F 35 R450A (-1...4.2 barg)

9 R600a (-1...4.2 barg) 23 R32 (0...17.3 barg) 36 R452A (-1...12.8 barg)

10 R717 24 HTR01 37 R508B (-1...4.2 barg)

11 R744 (0...45 barg) 25 HTR02 38 R452B

12 R728 26 R23 39 R513A (-1...4.2 barg)

13 R1270 27 R1234yf 40 R454B

14 R417A 41 R458A

Mode Modo de funcionamento 1 1 7 - I 13 140 R/W

1 Balcão refrigerado/Câmara Fria

2 Ar Condicionado/Chiller com trocador a placas

3 Ar Condicionado/Chiller com trocador de feixe de tubos

4 Ar Condicionado/Chiller com trocador aletado

5 Reservado

6 Reservado

7 balcão refrigerado/célula CO2 (R744) subcrítica

Supe- Ponto de ajuste do superaquecimento 11 Proteção 55 K A 10 9 R/W

raque- (20) LowSH: (99) (°F)

cim. limite

ASSISTÊNCIA

P1 Medição da sonda S1 - -85 200 barg A 6 5 R

(-290) (2900) (psig)

P2 Medição da sonda S2 - -85 200 °C (°F) A 7 6 R

(-121) (392)

tE Temperatura de evaporação (convertida) - -85 200 °C (°F) A 4 3 R

(-121) (392)

tS Temperatura de sucção - -85 200 °C (°F) A 3 2 R

(-121) (392)

Po Abertura da válvula - 0 100 % A 1 0 R

CP PID: ganho proporcional 15 0 800 - A 11 10 R/W

ti PID: tempo integral 150 0 999 s I 17 144 R/W

C1 Proteção LowSH: limite 5(9) -5 (-9) Ponto K A 12 11 R/W

de ajuste (°F)

superaq.

C2 Proteção LowSH: tempo integral 15 0 800 s A 13 12 R/W

C3 Proteção LOP: limite -50(-58) -85 Proteção °C (°F) A 14 13 R/W

(-121) MOP: limite

C4 Proteção LOP: tempo integral 0 0 800 s A 15 14 R/W

C5 Proteção MOP: limite 50 Proteção 200 °C (°F) A 16 15 R/W

(122) LOP: limite (392)

C6 Proteção MOP: tempo integral 20 0 800 s A 17 16 R/W

C7 Proteção MOP: limite de inibição 30 -85 200 °C (°F) A 19 18 R/W

(86) (-121) (392)

C8 Limite de alarme baixa temperatura de sucção -50 -85 200 °C (°F) A 18 17 R/W

(-58) (-121) (392)

S1 Tipo de sonda S1: Raciométrica (OUT=0…5V) 3 1 13 - I 14 141 R/W

1 = -1…4.2 barg 8 = -1…12.8 barg

2 = 0.4…9.3 barg 9 = 0…20.7 barg

3 = -1…9.3 barg 10 = 1.86…43.0 barg

4 = 0…17.3 barg 11 = Reservado

5 = 0.85…34.2 barg 12 = 0...60 barg

6 = 0…34.5 barg 13 = 0...90 barg

7 = 0…45 barg

n1 Endereço de rede 99 1 99 - I 10 137 R/W

n2 Baud rate (bit/s) 2 0 17 - I 20 147 R/W

0 4800, 2 stop bit, parity none 9 4800, 1 stop bit, parity even

1 9600, 2 stop bit, parity none 10 9600, 1 stop bit, parity even

2 19200, 2 stop bit, parity none 11 19200, 1 stop bit, parity even

3 4800, 1 stop bit, parity none 12 4800, 2 stop bit, parity odd

4 9600, 1 stop bit, parity none 13 9600, 2 stop bit, parity odd

5 19200, 1 stop bit, parity none 14 19200, 2 stop bit, parity odd

6 4800, 2 stop bit, parity even 15 4800, 1 stop bit, parity odd

7 9600, 2 stop bit, parity even 16 9600, 1 stop bit, parity odd

8 19200, 2 stop bit, parity even 17 19200, 1 stop bit, parity odd

Si Unidade de medida 1=°C/K/barg; 2=°F/psig 1 1 2 - I 16 143 R/W

IA Ativação da modificação do modo de funcionamento 0/1 = sim/não 0 0 1 - I 15 142 R/W

U1 Ativação do posicionamento manual válvula 0/1 = não/sim 0 0 1 - D 11 10 R/W

U2 Posição da válvula manual 0 0 999 passo I 7 134 R/W

U3 Passos de ajuste da válvula: 1/2 = 480/960 passo 1 1 2 - I 11 138 R/W

U4 Abertura da válvula em ativação (relação capacidade do evapora- 50 0 100 % I 19 146 R/W

dor/válvula)

Fr Versão firmware - - - - A 9 8 R

17 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

Par. Descrição Def. Mín. Máx. U.M. Tipo Carel Modbus® R/W Notas

di Configuração DI: 1=start/stop - 2=backup de ajuste 1 1 2 - I 18 145 R/W

rt Reservado 1 1 1 -

L1 Pressão S1: valor MÍNIMO de alarme -1 -85(-121) Pressão barg A 20 19 R/W

S1: valor (psig)

MÁXIMO de

alarme

H1 Pressão S1: valor MÁXIMO de alarme - Pressão 200 (392) barg A 21 20 R/W

S1: valor (psig)

MÍNIMO de

alarme

Tab. 7.a

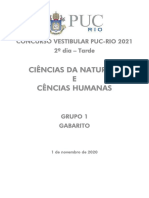

8. CONEXÃO EM REDE

Através da conexão em rede o driver pode ser ligado a: Conectar o conversor RS485 aos controles e efetuar a conexão como

1. um Computador, no qual está instalado o software VPM, para a mostrado na figura. Para a atribuição do endereço serial ver o parâmetro

configuração dos parâmetros antes da colocação em funcionamento; n1. Para maiores informações, consultar a folha de instruções relativa ao

2. um controle pCO, no qual está instalado o programa de aplicação; conversor.

3. um supervisório PlantVisor/PlantVisorPro, para o monitoramento

remoto e o registro dos alarmes.

USB VPM

CVSTDUMOR0

8.1 Configuração serial RS485 USB-485

Converter

n1 atribui ao controle um endereço para a conexão serial a um

GND

T-

T+

sistema de supervisão e/ou teleassistência

Par. Descrição Def. Mín. Máx. U.M. *

n1 Endereço de rede 1 1 99 -

n2 Baud rate (bit/s) 2 0 17 -

shield

0 4800, 2 stop bit, parity none

1 9600, 2 stop bit, parity none

2 19200, 2 stop bit, parity none

3 4800, 1 stop bit, parity none EVD ice 1

shield

4 9600, 1 stop bit, parity none

5 19200, 1 stop bit, parity none

6 4800, 2 stop bit, parity even

7 9600, 2 stop bit, parity even

8 19200, 2 stop bit, parity even EVD ice 2

shield

9 4800, 1 stop bit, parity even

10 9600, 1 stop bit, parity even

11 19200, 1 stop bit, parity even

12 4800, 2 stop bit, parity odd *

13 9600, 2 stop bit, parity odd

14 19200, 2 stop bit, parity odd EVD ice ...n

shield

15 4800, 1 stop bit, parity odd

16 9600, 1 stop bit, parity odd

17 19200, 1 stop bit, parity odd

Fig. 8.a

Atenção: todos os controles conectados em rede serial devem ter

os mesmos valores dos parâmetros de comunicação.

8.3 Gerenciador de parâmetros visuais

8.2 Conexão em rede para a colocação em Do site http://ksa.carel.com, seguir as seguintes indicações. Selecionar

em sequência:

funcionamento com PC 1. “Software & Suporte”

2. “Configuração & Atualização de Softwares”

Advertências: 3. “Software de Controle dos Parâmetros”

• fixar adequadamente o conversor a fim de evitar desconexões; 4. Gerenciador de Parâmetros Visuais

• efetuar os cabeamentos sem a presença de alimentação; Abre-se uma janela com a possibilidade de baixar 2 arquivos:

• manter separados os cabos da interface CVSTDUMOR0 dos de 1. VPM_setup_X.Y.Z.W_full.zip: programa completo;

potência (alimentação); 2. X.Y.Z.W_VPM_Devices_Upgrade.zip: atualização dos dispositivos

• em conformidade com as normativas sobre a compatibilidade suportados.

eletromagnética, utilizar um cabo blindado adequado à transmissão

de dados RS485. Se se tratar da primeira instalação, selecionar Setup full, para a atualização

Upgrade. O programa instala-se automaticamente, lançando o executável

O conversor RS485 permite ligar um computador, no qual está instalado setup.exe.

o software VPM, aos drivers EVD ice conectados em rede serial, para a

colocação em funcionamento dos controles conectados. O sistema prevê

um máximo de 99 unidades com um comprimento máximo da rede de Nota: no caso de decidir efetuar a instalação completa (Setup full),

500 m. Para a conexão são necessários os acessórios padrão (conversor desinstalar eventuais versões anteriores de VPM.

RS485-USB cód. CAREL CVSTDUMOR0) e uma resistência de terminação

de 120 Ω para posicionar nos terminais do primeiro e do último controle.

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 18

POR

Programação 8.4 Restabelecimento dos parâmetros de

Na abertura do programa, pede-se para escolher o dispositivo a

configurar: EVD mini. Abre-se a página Home na qual se pode escolher

default

criar um novo projeto ou abrir um projeto existente. No caso de primeira Para restabelecer no controle os valores dos parâmetros de default:

utilização do programa, escolher novo projeto. 1. Estabelecer a conexão entre Computador e driver através da serial

RS485. Os LEDs do conversor USB/RS485 ficarão intermitentes;

Fig. 8.b

Agora pode escolher-se: Fig. 8.e

1. Acessar diretamente a lista de parâmetros memorizada em eeprom:

selecionar “RS485”; 2. Selecionar “Atualizar dispositivo” e:

a. Pressionar o botão (A) para abrir o menu de opções;

Trabalha-se em tempo real (modalidade ON LINE), configurar em cima b. Selecionar a lista de parâmetros relativa à versão firmware do

à direita o endereço de rede 1 e escolher o procedimento guiado de controle: “EVDMINI***.hex”;

reconhecimento da porta USB de comunicação, e depois passar para c. Pressionar “Atualizar” para carregar os parâmetros da lista e logo a

“Configuração do Dispositivo”; seguir atualizar os parãmetros do controle aos valores de default.

C A

B

Fig. 8.c

Fig. 8.f

2. Selecionar o modelo da gama com base na versão Firmware e lista

dos parâmetros de configuração (EVDMINI0000E0X_R*.*). Trabalha- 3. Passar para “Configuração do dispositivo”: o programa lê

se na modalidade OFFLINE. automaticamente os parâmetros de default presentes no controle.

Menu: Nas páginas indicadas com 1) pode trabalhar-se Online ou

Offline, naquelas indicadas com 2) trabalha-se apenas Online. 8.5 Primeira colocação em funcionamento

com cópia direta

1

1. Na página Home selecionar RS485 (conector traseiro);

2

Fig. 8.d

As operações que podem ser executadas nas páginas indicadas com 1)

dependem desta primeira escolha.

Fig. 8.g

Nota: no programa é possível acessar o Help on line pressionando F1.

2. Passar para “Configuração do dispositivo”;

Refª. Descrição

Página inicial Seleção da modalidade de Online à RS485 (conector traseiro)

trabalho Offline à Modelo de didpositivo

Online Offline

Configuração Leitura instantânea dos Pressionar Load para carregar

do dispositivo valores dos parâmetros do uma lista de parâmetros .hex de

controle projeto, modificar e salvar um

novo projeto.

Resumo da Visualiza a lista atual de parâmetros predefinidos

configuração

Configuração Consultar ajuda on line.

do Cliente Fig. 8.h

Atualizar Seleção da lista de parâme- -

dispositivo tros e sucessivo Carregamen-

to no controle

Upload Seleção do firmware e Carre- -

firmaware gamento

Sinópticos e Sinóptico com posição de -

Gráficos sondas e valores de medição

das sondas e do superaqueci-

mento em tempo real

19 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

a. na página “Configuração rápida” modificar os parâmetros “p_GAS_ Criação do arquivo de configuração

TYPE” = refrigerante e “p_SUPER_MAIN_REGULATION”= tipo de 1. Selecionar a página “Configuração do Dispositivo”;

ajuste; 2. Modificar os parâmetros com um duplo clique, como na figura:

a. na página “Configuração rápida” nos parâmetros “p_GAS_TYPE” =

refrigerante e “p_SUPER_MAIN_REGULATION”= tipo de ajuste;

b. na página “Configuração” no parâmetro “p_SH_SET”.

Fig. 8.i

b. na página “Configuração” modificar o parâmetro “p_SH_SET”.

Fig. 8.m

Fig. 8.j 3. Salvar a lista parâmetros, com um novo nome, por exemplo

“NEW_NAME.hex”. Para carregar e visualizar uma lista memorizada

3. Verificar se existem outros parâmetros para modificar (consultar o pelo usuário, pressionar em “Carregar” e seguir o percurso onde foi

capítulo “Funções”); salvado o arquivo. Se, em vez disso, você quiser carregar uma lista de

4. Por fim pressionar em “Escrever” para copiar os parâmetros no parâmetros fornecida pela CAREL, pressionar em “Carregar” e seguir

controle. o percurso:

CarregaràPluginsàCommissioning EVD mini àTXTàTXT32.

Fig. 8.k

Salvar Carregar

8.6 Primeira colocação em funcionamento

com arquivo de configuração Copiar o arquivo de configuração no controle

Selecionar “Atualizar dispositivo” e:

Na página “Página principal” selecionar “Modelo do dispositivo”. a. Pressionar o botão (A) para abrir o menu de opções;

C A

B

NEW_NAME.hex

Fig. 8.l

O procedimento de primeira colocação em funcionamento consiste Fig. 8.n

de 3 passos: b. Selecionar a lista de parâmetros relativa ao arquivo de projeto

1. Criação do arquivo de configuração; criado: “NEW_NAME.hex”;

2. Cópia do arquivo de configuração do controle; c. Pressionar “Atualizar” para efetuar o UPLOAD dos parâmetros no

3. Leitura do arquivo de configuração do controle. controle.

8.7 Leitura do arquivo de configuração do

controle

1. Selecionar a página “Home” e selecionar RS485 (conector traseiro);

2. Passar para “Device setup” para ler a lista de parâmetros do controle e

verificar se as configurações estão corretas.

“EVD ice” +0300038PT - rel. 1.1 - 23.04.2018 20

POR

8.8 Variáveis acessíveis mediante a serial

Parâmetro Descrição Def. Mín Máx Tipo Carel Modbus® R/W Notas

Reg_status Estado de ajuste do controlador 0 0 20 I 1 128 R

Machine_type_SPV Tipo de máquina 0 0 32767 I 2 129 R

Hardware_code_SPV Código hardware 0 0 32767 I 3 130 R

EEV_Positions_steps Posição da válvula 0 0 999 I 4 131 R

Protection_status Estado das proteções 0 0 5 I 5 132 R

Sh_unit_power_percent Capacidade de resfriamento 0 0 100 I 6 133 R/W

Man_posit_steps Posição da válvula manual 0 0 999 I 7 134 R/W par. U2

Start_func_test Variável de entrada no teste funcional 0 0 30000 I 8 135 R/W

Func_test_2 Variável genérica de utilização no teste funcional 0 -32768 32767 I 9 136 R/W

Net_address Endereço de rede serial LAN 99 1 99 I 10 137 R/W par. n1

EEV_steps_doubling Duplicação dos passos da válvula 1 1 2 I 11 138 R/W par. U3

Gas_type Refrigerante 3 1 23 I 12 139 R/W Gas Type =

refrigerante

Super_main_regulation Ajuste principal 1 0 7 I 13 140 R/W Mode = modo

de funcionam.

Super_S1_probe_model Sonda S1 3 1 13 I 14 141 R/W par. S1

Inhibit_mode_setting Ativação da configuração do parâmetro mode 0 0 1 I 15 142 R/W par. IA

Unity_measure Unidade de medida 1 1 2 I 16 143 R/W par. Si

PID_Ti PID: tempo integral 150 0 999 I 17 144 R/W par. ti

Par_Digin1_Config Configuração de entrada digital: 1=Start/stop 1 1 2 I 18 145 R/W

regulation; 2=Regulation backup

Start_eev_opening_ratio Posição da válvula na partida 50 0 100 I 19 146 R/W par. U4

Net setting Baud rate 2 0 17 I 20 147 R/W par. n2

Reset Default (*) Reiniciar com parâmetros de fábrica 0 -32768 32767 I 21 148 R/W

Ultracella signature Reservado 0 -32768 32767 I 22 149 R/W

Tipo de ajuste Tipo de ajuste 1 1 9 I 23 150 R

Gas custom dew_a_h Orvalho a alto -288 -32768 32767 I 24 151 R/W

Gas custom dew_a_l Orvalho a baixo -15818 -32768 32767 I 25 152 R/W

Gas custom dew_b_h Orvalho b alto -14829 -32768 32767 I 26 153 R/W

Gas custom dew_b_l Orvalho b baixo 16804 -32768 32767 I 27 154 R/W

Gas custom dew_c_h Orvalho c alto -11664 -32768 32767 I 28 155 R/W

Gas custom dew_c_l Orvalho c baixo 16416 -32768 32767 I 29 156 R/W

Gas custom dew_d_h Orvalho d alto -23322 -32768 32767 I 30 157 R/W

Gas custom dew_d_l Orvalho d baixo -16959 -32768 32767 I 31 158 R/W

Gas custom dew_e_h Orvalho e alto -16378 -32768 32767 I 32 159 R/W

Gas custom dew_e_l Orvalho e baixo 15910 -32768 32767 I 33 160 R/W

Gas custom dew_f_h Orvalho f alto -2927 -32768 32767 I 34 161 R/W

Gas custom dew_f_l Orvalho f baixo -17239 -32768 32767 I 35 162 R/W

Net_alarm Alarme de rede 0 0 1 D 1 0 R anexo E6

Emergency_closing_alarm Ausência de alimentação de rede 0 0 1 D 2 1 R anexo E5

S1_alarm Alarme sonda S1 0 0 1 D 3 2 R anexo A1

S2_alarm Alarme sonda S2 0 0 1 D 4 3 R anexo A2

Low_sh_alarm Alarme Low_SH 0 0 1 D 5 4 R anexo E3

LOP_alarm Alarme LOP 0 0 1 D 6 5 R anexo E2

MOP_alarm Alarme MOP 0 0 1 D 7 6 R anexo E1

Low_suct_alarm Alarme de baixa temperatura de sucção 0 0 1 D 8 7 R anexo E4

Eeprom_alarm Eeprom danificada 0 0 1 D 9 8 R anexo EE

Digin1_status Estado de entrada digital 0 0 1 D 10 9 R

Manual_posit_enable Ativação da válvula manual 0 0 1 D 11 10 R/W par. U1

Incomplete closing alarm Fechamento de emergência incompleto 0 0 1 D 12 11 R/W anexo E8

Battery alarm Alarme bateria 0 0 1 D 13 12 R

EVD_CAN_GO Ativação do ajuste EVD 0 0 1 D 14 13 R/W

S1_Alarm_enable Ativa sonda S1 0 0 1 D 15 14 R/W

S2_Alarm_enable Ativa sonda S2 0 0 1 D 16 15 R/W

EEV_Position_percent Abertura da válvula 0 0 100 A 1 0 R par. Po

SH_SH Superaquecimento 0 -5(-9) 55(99) A 2 1 R

Sh_Suct_temp Temperatura de sucção 0 -85(-121) 200(392) A 3 2 R par. tS

Sh_Evap_temp Temperatura de evaporação 0 -85(-121) 200(392) A 4 3 R

Sh_Evap_pres Pressão de evaporação 0 -20(-290) 200(2900) A 5 4 R

S1_Value Medição da sonda S1 0 -85(-290) 200(2900) A 6 5 R par. P1

S2_Value Medição da sonda S2 0 -85(-121) 200(392) A 7 6 R par. P2

Positioning_mode_volt Entrada 0…10 V 0 0 10 A 8 7 R

Firm_release Versão firmware 0 0 800 A 9 8 R par. Fr

SH_Set Ponto de ajuste do superaquecimento 11 Low_Sh_ 55 A 10 9 R/W Super heat =

Threshold ponto de ajuste

superaquecim.

PID_Kp PID: ganho proporcional 15 0 800 A 11 10 R/W par. CP

Low_sh_threshold Baixo superaquecimento: limite 5 -5(-9) Ponto de A 12 11 R/W par. C1

ajuste su-

peraquec.

Low_sh_Ti Baixo superaquecimento: tempo integral 15 0 800 A 13 12 R/W par. C2

Lop_threshold LOP: limite -50(-58) -85(-121) MOP_treshold A 14 13 R/W par. C3

Lop_Ti LOP: tempo integral 0 0 800 A 15 14 R/W par. C4

MOP_Threshold MOP: limite 50 LOP_threshold 200 (392) A 16 15 R/W par. C5

(*) configurar para 1973 para restabelecer os parâmetros aos valore de predefinição.

MOP_Ti MOP: tempo integral 20 0 800 A 17 16 R/W par. C6

Low_Suct_alarm_threshold Limite alarme de baixa temp. de sucção -50(58) -85(-121) 200(392) A 18 17 R/W par. C8

Mop_Inhibition_threshold MOP: limite de inibição 30 (86) -85(-121) 200(392) A 19 18 R/W

Par_S1_Alarm_threshold_low Pressão S1: valor MÍNIMO de alarme -1 -85(-290) Par_S1_ A 20 19 R/W

Alarm_

treshold_high

Par_S1_Alarm_threshold_high Pressão S1: valor MÁXIMO de alarme 9.3 Par_S1_Alarm_ 200(2900) A 21 20 R/W

threshold_low

Tctrl_rev_set Reservado - -85(-121) 200(392) A 22 21 R/W

Pctrl_rev_set Reservado - -20(-290) 200(2900) A 23 22 R/W

21 “EVD ice” +0300038PT - rel. 1.1 - 23.04.2018

POR

Parâmetro Descrição Def. Mín Máx Tipo Carel Modbus® R/W Notas

SH_actual_set Reservado 0 -40(-72) 180(324) A 24 23 R

SH_Set_smooth_line Offset do ponto de ajuste de sobreaquecimento 0 -55(-99) 55(99) A 25 24 R/W

para smooth line

S1_value_remote Reservado 0 -20(-290) 200(2900) A 26 25 R/W

Tab. 8.b

8.9 Estados de ajuste Se a capacidade pedida for de 100%: Abertura (%)= (Abertura da válvula

O controle da válvula eletrônica assume 6 estados de ajuste diferentes, na partida);

a cada um dos quais pode corresponder quer uma fase bem definida

Se a capacidade pedida for inferior a 100% (parcialização): Abertura (%)=

do funcionamento da máquina frigorífica quer um estado particular do

(Abertura da válvula na partida) x (Capacidade frigorífica atual da unidade),

sistema driver-válvula. Os estados são os seguintes:

onde capacidade frigorífica atual da unidade é enviada ao driver via RS485

• Fechamento forçado: inicialização posição válvula na ativação do aparelho;

através do controlador pCO. Se o driver for autónomo vale sempre 100%.

• stand-by: ausência de regulação com máquina em OFF termostático;

• espera: fase de abertura da válvula antes do início do ajuste, denominada

de pré-posicionamento, em correspondência com a ativação da máquina; Notas:

• ajuste: efetiva regulação da válvula eletrônica, máquina em ON; • este procedimento permite antecipar o movimento e aproximar-

• posicionamento: troca gradual da posição da válvula correspondente se notavelmente da posição de trabalho nas fases imediatamente

ao início do ajuste a em uma troca de capacidade frigorífica da sucessivas à ativação da máquina;

máquina regulada (só para EVD conectados ao pCO); • se houver problemas de retorno de líquido após a partida da

• parada: fim do ajuste com fechamento da válvula, corresponde ao fim unidade frigorífica ou em unidades que apresentam frequentes on-

do ajuste da máquina frigorífica para OFF termostático. off, a abertura da válvula na partida deverá ser diminuída. Se houver

problemas de baixa pressão após a ativação da unidade frigorífica a

Fechamento forçado abertura da válvula deverá ser aumentada.

O fechamento forçado é executado depois da alimentação do driver e

Wait (Espera)

corresponde à execução de um número de passos em fase de fechamento

característico das válvulas unipolares E2V e E3V CAREL. Isto serve para realinhar Depois de ter alcançado a posição calculada, independentemente

a válvula com a posção física de todo o fechamento. Driver e válvula estão do tempo que é necessário para o seu alcance (variável segundo o

agora prontos para o ajuste e alinhados ambos com o 0 (zero). Com a ativação tipo de válvula e o mesmo valor da posição objetivo), é presente um

do controlador é executado o fechamento forçado e entra-se em fase de atraso constante de 5 segundos após os quais inicia a fase de ajuste

stand-by. O fechamento da válvula ocorre em caso de ausência de tensão de propriamente dito. Isto para criar um intervalo razoável entre o estado de