Escolar Documentos

Profissional Documentos

Cultura Documentos

Modalidade 1datahora 30 03 2015 11 08 16 Idinscrito 420 PDF

Enviado por

Clerder CardosoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Modalidade 1datahora 30 03 2015 11 08 16 Idinscrito 420 PDF

Enviado por

Clerder CardosoDireitos autorais:

Formatos disponíveis

MODELAGEM E SIMULAÇÃO DE UM REATOR DE CRAQUEAMENTO

CATALÍTICO (FCC RISER) VIA FLUIDODINÂMICA COMPUTACIONAL.

Hiuquem Monteiro Lopes1; Willy Rodrigo de Araujo2; Cláudia Bezerra Silva3; Suênia

Fernandes de Vasconcelos4; José Jailson Nicácio Alves5

1

Universidade Federal de Campina Grande, Unidade Acadêmica de Engenharia Química –

hiuquem.lopes@gmail.com

2

Universidade Federal de Campina Grande, Unidade Acadêmica de Engenharia Química –

willyrodrigo19@gmail.com

3

Universidade Federal de Campina Grande, Unidade Acadêmica de Engenharia Química –

cl16dinha@gmail.com

4

Universidade Federal de Campina Grande, Unidade Acadêmica de Engenharia Química –

sueniaafernandes@gmail.com

5

Universidade Federal de Campina Grande, Unidade Acadêmica de Engenharia Química –

jailson@deq.ufcg.edu.br

RESUMO

O craqueamento catalítico é um processo de refino caracterizado pela conversão de

cortes pesados, provenientes da destilação do petróleo, em frações mais leves e de maior

valor agregado. Surgiu com a necessidade da produção de gasolina em quantidade e

qualidade necessárias para atender à crescente demanda desse tipo de combustível. O

riser é um reator plug flow e é o principal equipamento do processo, nele ocorre a maior

parte das reações e o seu escoamento é de extrema complexidade devido aos

fenômenos físicos e químicos envolvidos. Neste trabalho, foram realizadas a modelagem

e simulação do escoamento multifásico (sólido e gasoso) de um reator riser via

fluidodinâmica computacional. Com base nas simulações, foi possível estudar os perfis de

composição dos produtos e a comparação com dados experimentais existentes na

literatura, mostrando, assim, que a modelagem utilizada foi satisfatória para avaliar a

dinâmica dos fluidos envolvida neste equipamento.

Palavras Chave: Craqueamento catalítico, Riser, Simulação, Fluidodinâmica

Computacional.

1. INTRODUÇÃO tem um papel fundamental na refinaria

moderna, uma vez que sua função é a

Até 1913 toda a gasolina era transformação de hidrocarbonetos de alto

produzida da destilação direta do petróleo peso molecular, como o petróleo bruto,

pesado de cadeia longa, o que acarretava em produtos mais leves com maior valor

variação de rendimentos, qualidade e agregado que é o caso da gasolina e dos

quantidade. Com o desenvolvimento da óleos combustíveis.

indústria automobilística, surgiu a O FCC pode ser dividido em três

necessidade de se intensificar a produção estágios: Reação, separação e

de gasolina. A partir de então, começaram regeneração. No primeiro estágio, o

a surgir os processos de craqueamento gasóleo é injetado no reator riser, onde

térmico e, mais tarde, os processos ocorre 90% das reações e que se resume

catalíticos de craqueamento [ERTHAL et basicamente em um tubo posicionado

al., 2003]. verticalmente, com duas entradas e uma

O processo em leito catalítico saída. Na sua extremidade inferior, com

fluidizado (FCC-Fluid Catalytic Cracking) temperatura em torno de 300°C, alimenta-

se uma carga líquida previamente catalisador é uma reação bastante

aquecida, misturada com vapor d’água. A exotérmica e as unidades utilizam esta

carga é colocada em contato com um energia (oriunda da elevação de

catalisador, provocando sua evaporação. temperatura do catalisador) para

O catalisador sólido é alimentado em vaporizar a carga de alimentação e para

torno de 700°C através de uma válvula as reações endotérmicas no riser

situada na lateral que coincide com a [ABASAEED, 1998].

saída do regenerador, sua vazão varia em O reator riser é o equipamento mais

função do diferencial de pressão existente importante em uma montagem industrial

[SANTOS; MEDRONHO, 2007]. de FCC. Como todas as reações de

É importante ressaltar que essa craqueamento e formação de

zona de entrada tem como característica combustíveis úteis ocorrem nessa

ser a região de maiores gradientes de unidade, um modelo matemático pode ser

concentração, temperatura e energia uma ferramenta valiosa para descrever

cinética turbulenta. Assim, o escoamento modificações ou mudanças operacionais

no riser é de extrema complexidade, já de forma que se melhore o rendimento do

que envolve um serie de fenômenos processo [AHARI, 2008].

físicos e químicos [ALI at al., 1997]. Como a descrição detalhada da

Devido à ação da temperatura e das química do craqueamento catalítico

propriedades catalíticas do meio, as envolve um grande número de

moléculas da carga são quebradas em componentes desconhecidos presentes

compostos mais leves e em coque que se na carga, é difícil a inclusão de modelos

deposita na superfície do catalisador, matemáticos do reator FCC em escala

promovendo desativação gradual. Os industrial [JAIMES, 2009]. Entretanto,

gases deixam o reator pela saída superior devido à complexidade que envolve as

e o catalisador é arrastado pela carga frações de petróleo é comum representar

vaporizada em consequência da variação os compostos por lumps. Segundo

da massa especifica da fase gasosa. Martignoni [2000], lumps são frações

Nesta etapa, o tempo de permanência da distintas com características similares

mistura no reator, cerca de 4 segundos, entre si, como massa molar e ponto de

constitui um fator determinante para ebulição. Segundo Juarez et al. [1997],

obtenção dos produtos, devido ao esta é uma forma de simplificar a cinética

processo de desativação catalítica das reações que determinam a evolução

[ERTHAL, 2003]. da massa molecular média da fase

No segundo estágio, ao passar pelo gasosa. O primeiro modelo cinético

riser, a mistura segue para uma seção de apresentado foi o de três lumps de

separação, onde o catalisador é separado Weekman.

dos produtos do craqueamento por Em geral, existem duas técnicas

ciclones instalados. No terceiro estágio, o básicas para o lumping do craqueamento

catalisador contendo entre 1 e 2% de catalítico. No primeiro método os lumps

coque é introduzido por gravidade em um são grupos de pseudo-componentes

stripper, onde sofre uma lavagem por dependendo do corte na destilação e são

injeção de vapor. Posteriormente, as consideradas reações químicas entre eles

partículas chegam ao regenerador, que [JAIMES, 2009]. Estes lumps são

queima o coque e reaquece o catalisador. usualmente a carga e os produtos finais

Depois de limpo, o catalisador segue do craqueamento, como gasolina, LCO

novamente para o riser, completando o (Ligth Cycle Oil) e o coque. Na segunda

ciclo [ERTHAL, 2003]. A regeneração do metodologia, há o agrupamento dos

lumps de acordo com a família química e a partir dela podemos calcular

como parafinas, olefinas, naftenos e propriedades inerentes a fluidos como

aromáticos. Este método pode ser usado viscosidade, pressão (semelhante a uma

para descrever os diferentes caminhos de equação de estado) e temperatura

reação [PITAULT et al.,1994]. granular [Gidaspow, 1994], a partir de

Estas duas categorias de modelos equações que são funções da flutuação

não incluem informação química, como o da velocidade e da fração volumétrica do

tipo de reação e a estequiometria da leito. Com este tipo de modelagem, é

mesma e, o número de constantes possível identificar o escoamento core-

cinéticas é rapidamente aumentado com o anular, que aumenta a ineficiência do

número de lumps. Todos estes modelos contato gás-sólido [Huilin e Gidaspow,

assumem que a alimentação à unidade 2003], sendo assim uma forma

FCC e os produtos são compostos de promissora de modelagem para fase

certo número de lumps, e os parâmetros particulada [SANTOS; MEDRONHO,

cinéticos para estes grupos são 2007].

estimados empiricamente considerando a O objetivo principal deste trabalho é

conversão de um lump em outro, em vez desenvolver uma modelagem de um

de “craqueamento” de um só [JAIMES, reator de craqueamento catalítico e

2009]. simulação deste por meio da técnica de

Atualmente, problemas multifásicos fluidodinâmica computacional. No

são baseados em dois tipos básicos de desenvolvimento do modelo algumas

abordagens para a fase particulada: A considerações foram realizadas, tais

Euleriana e a Lagrangeana. A modelagem como: vaporização instantânea, reator

Lagrangeana trata cada partícula adiabático e modelo de quatro lumps.

individualmente, resolvendo a equação de

Newton para cada unidade, podendo

considerar o choque entre as mesmas, 2. METODOLOGIA

colocando o peso da perda de energia

cinética das partículas por choque em um Para a realização do estudo do

coeficiente de restituição. Ademais, essa comportamento fluidodinâmico do reator

abordagem contabiliza muito bem o efeito de craqueamento catalítico, foram

da fase fluida sobre fase particulada, mas, confeccionadas a geometria e a malha

essa modelagem não é recomendada representativas do equipamento,

para problemas onde a quantidade de utilizando os softwares Design Modeler e

partículas é grande [ANSYS, 2007]. Na Meshing, ambos do pacote comercial

abordagem Euleriana, correntemente Ansys CFX® versão 15.0. Em seguida, os

empregada para suspensões com altas modelos matemático e cinético foram

concentrações de partículas, resolve-se implementados no CFX-Pre e deu-se

um conjunto de equações de conservação início as simulações.

para cada uma das fases. A principal

dificuldade associada a esta abordagem 2.1. Dimensões e condições de

está em identificar as propriedades contorno do reator.

viscosas da fase sólida. Para superar

essa dificuldade, foi desenvolvido o O reator em questão trata-se de tubo

modelo de teoria cinética granular cilíndrico com dimensões de 33m de

[SANTOS; MEDRONHO, 2007]. altura e diâmetro de 0,8m. Um detalhe da

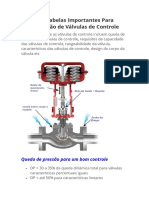

A teoria cinética granular tem forte malha na região de alimentação de óleo

analogia com a teoria cinética dos gases pode ser observado através da Figura 1.

A malha numérica do reator é composta

por 150.859 elementos. Maiores

refinamentos exigem maior desempenho

computacional logo, é necessária uma

avaliação do refinamento da malha e sua

influência sobre os resultados para evitar

possíveis problemas.

Figura 2: Visão geral do reator em estudo.

2.2. Modelo cinético do Riser

O esquema reacional para o modelo

cinético de quatro lumps (Gasóleo de

Vácuo (VGO), Gasolina, Gases leves e

Figura 1: Detalhe da malha na região de Coque) está mostrado na Figura 3.

entrada do reator.

Antes do início das simulações foi

necessário definir as condições de

contorno. Tais condições são baseadas

nos dados industriais do reator riser

disponível em Ali [1997] e estão expostas

na Tabela 1.

As simulações são realizadas para

estudar o desempenho do riser e a

validação do modelo, analisando a

conversão do gasóleo e os rendimentos Figura 3: Esquema reacional para o

dos produtos provenientes do modelo cinético de quatro lumps.

craqueamento da gasolina.

Uma visão geral do reator e suas A partir das Equações 1, 2, 3 e 4

condições de contorno podem ser vistas pode-se obter as taxas de reação (Kg/s)

na Figura 2. de cada lump por unidade de volume de

catalisador.

Tabela 1: Condições de contorno

relatadas por Ali [1997]. Gasóleo:

Variável Valor

, [1]

Vazão mássica de VGO 20 Kg/s , = −∅( , + , + , )

Temperatura de entrada

494 K Gasolina:

do VGO

Vazão mássica de

144 Kg/s , ,

catalisador , =∅ [2]

Vazão mássica de VGO 20 Kg/s

Pressão de referência − , + , ,

2,9 atm

Gases leves: regenerado

, , [3] Tabela 3: constantes cinéticas relatadas

, =∅ + , , por Pitault et al. [1995].

Constante cinética Valor (mr3mcat-3.s-1)

Coque: a 756K

Kr1 68,30

, , [4]

, =∅ + , , Kr2 17,15

Kr3 2,32

Kr4 0,20

A cinética das reações, é uma Kr5 0,55

função da temperatura e expressa pela

equação de Arrhenius. Os valores para a energia de

Na modelagem desenvolvida, ativação relatados por Lee et al. [1989] e

considerou-se o modelo de desativação para os calores de reação relatados por

não seletivo do catalisador, mostrado na Heydari et al. [2010], são assumidos para

Equação 5 como o fator de atividade, , a modelagem e estão descritos na

que relaciona-se com a concentração de Tabela 4.

coque presente no catalisador (Cc).

Tabela 4: Energia de ativação para

+1 reações de craqueamento relatadas por

∅ = [5]

+ exp( . ) Lee et al.(1989)

Reações de Energia de H

Os valores para as constantes A e B craqueamento ativação , (KJ/Kg

são, segundo Gupta e Rao [2001], 4,29 e (Kcal/Kmol) )

10,4, respectivamente. As propriedades VGO Gasolina 16328 393

do catalisador utilizadas na simulação

VGO Gases 21344 795

estão descritas na Tabela 2 e também

foram sugeridas pelos mesmos autores. VGO Coque 15449 1200

O riser comporta-se Gasolina Gases 12612 1150

aproximadamente como um reator plug

flow. Na Tabela 3 estão descritos os Gasolina Coque 27621 151

valores das constantes cinéticas

sugeridas por Pitault et al. [1995] para o

modelo de quatro lumps.

Tabela 2: Propriedades do catalisador 3. RESULTADOS E DISCUSSÃO

Propriedades Valor

Densidade de A partir da Figura 4 pode-se verificar

partícula 1200 Kg/m3 o gráfico de contorno da composição de

gasolina no reator sobre um plano YZ.

Diâmetro médio de Nessa imagem, o reator está posicionado

partícula 75 m

na posição horizontal apenas para facilitar

Coque sobre o a visualização, enquanto que sua

0,05 – 0,15 wt% operação é na posição vertical.

catalisador

Como resultado obteve-se 0,484 em Figura 5: Perfil da composição dos gases

peso de gasolina na saída do reator. leves num plano YZ ao longo do reator.

Reatores isotérmicos que operam em

altas temperaturas podem atingir altos

rendimentos de gasolina ao longo do

reator. Entretanto, caso a temperatura

seja mantida em elevados patamares, a

gasolina formada também será craqueada

em gases leves (0,196 em peso) e coque

(0,088 em peso), o que explica a baixa

composição de saída. Os contornos de

composição mássica dos gases leves e

do coque, também no plano YZ ao longo Figura 6: Perfil da composição de coque

do reator, podem ser observados nas num plano YZ ao longo do reator.

Figuras 6 e 7 respectivamente.

Uma análise quantitativa dos perfis Percebe-se também que a

de composição dos principais conversão é mais intensa nos primeiros

componentes do processo de metros do reator, o que caracteriza essa

craqueamento do óleo é apresentada na região como a de escoamento mais

Figura 7. Comparando com os dados complexo.

industriais disponíveis em Ali et al. [1997]

para este tipo de reator, pode-se perceber

que os valores obtidos na simulação

apresentam conformidade com os dados

industriais.

Figura 4: Perfil da composição da

gasolina num plano YZ ao longo do

reator.

Figura 7: Comparação das composições

do modelo com os dados da planta.

Obteve-se também o perfil de

conversão do Gasóleo ao longo do reator,

assim como a curva de deposição de

coque sobre o catalisador determinado

pela Equação [5]. Esses gráficos são

apresentados nas Figuras 8 e 9,

respectivamente.

4. CONCLUSÕES

Foi desenvolvido um modelo para a

fluidodinâmica do reator de craqueamento

catalítico (riser) via CFD. Pôde-se analisar

os contornos de cada produto do

craqueamento ao longo do comprimento

do reator, assim como suas composições.

Verificou-se também a conversão de

gasóleo e a desativação catalítica.

Considerando a deposição do coque

sobre o catalisador um efeito não

desejável no curso do processo, foi

possível prever a extensão desse efeito

na desativação catalítica.

Sabendo que a adição de lumps ao

Figura 8: Conversão do gasóleo ao longo modelo cinético torna a simulação mais

do reator. próxima da realidade do processo, e que

por outro lado o grau de complexidade do

problema é aumentado, o modelo de

quatro lumps utilizado descreveu o

esquema reacional de forma simples e

suficiente para obtenção de dados de

conversão.

5. REFERÊNCIAS BIBLIOGRÁFICAS

ABASAEED, A. E., ELNASHIC, S. S. E. H.

and ELSHISHINI, S. S. Simulation and

Optimization of Industrial FCC Units Using

a 4-Lump Kinetic Model. V. 7, 221-226,

1998.

Figura 9: Concentração de coque sobre o AHARI, J. S., FARSHI, A.; FORSAT, K. A.

catalisador. Mathematical Modeling Of The Riser

Reactor In Industrial FCC Unit. Petroleum

Verificou-se uma conversão máxima & Coal. V. 50, p. 15-24, 2008.

de gasóleo de 80% na saída do reator.

Com relação a deposição de coque sobre ALI, H., ROHANI, S.; CORRIOU, J. P.

o catalisador, percebe-se que a Modelling and Control of a Riser Type

concentração de coque aumenta ao longo Fluid Catalytic Cracking (FCC) Unit.

do reator causando a desativação do Institution of Chemical Engineers, v. 75,

catalisador. Isso explica o uso de part.A, 1997.

regeneradores acoplados com este tipo

de reator para recuperação do ANSYS, Inc. CFX-Solver Modeling Guide.

catalisador. Southpointe, 275 Technology Drive April

2007.

microactivite (MAT). The Canadian Journal

ERTHAL, H., R. Modelagem e simulação of Chemical Engineering, 73, 498–503, 1995.

dinâmica de um conversor de

craqueamento catalítico. Dissertação SANTOS, F. P. dos; MEDRONHO, R. A.

(Mestrado em Engenharia Mecânica), Centro Simulação numérica da fluidodinâmica de

Federal de Educação Tecnológica do Paraná, um riser de craqueamento catalítico.

2003. PDPETRO, 4, São Paulo, 2007.

GUPTA, A., RAO, S.D., model for the

performance of a fluid catalytic cracking

(FCC) riser reactor: effect of feed

atomization. Chemical Engineering Science,

2001.

HUILIN, L., GIDASPOW, D.,

Hydrodynamics of binary fluidization in a

riser: CFD simulation using two granular

temperatures, Chemical Engineering Science,

n.58, p.3777-3792, 2003.

JAIMES, R. R. Modelagem matemática e

simulação de uma unidade industrial FCC e

colaboração no desenvolvimento

BATPETRO usando protocolo CAPE-

OPEN. Dissertação (Mestrado em Engenharia

Química), Faculdade de Engenharia

Química/UNICAMP, 2009.

JUAREZ, J.A., ISUNZA, F.L., RODRIGUEZ,

E.A., MAYORGA, J.C.M., A Strategy for

kinetic Parameter Estimation in the Fluid

Catalytic Cracking Process. Ind. Eng. Chem.

Res., v. 36, n. 12, p. 5170-5174, 1997.

MARTIGNONI, W.P., Desenvolvimento de

modelagem e simulação de “risers” de FCC

modelo 1-D. Relatório Petrobrás, 2000.

PITAULT, I. NEVICATO, D., FORRICIER,

M. BERNARD, J.R. Kinetic Model Based on

a Molecular Description for Catalytic

Cracking of Vacuum Gas Oil. Chem. Eng.

Sci., V. 49, No. 24A, pp. 4249-4262, 1994.

PITAULT, I., FORISSIER, M., &

BERNARD, J. R. Determination de

constantes cinetiques du craquage

catalytique par la modelisation du test de

Você também pode gostar

- Controle nível caldeirasDocumento6 páginasControle nível caldeirasClerder CardosoAinda não há avaliações

- Redundância Nos Sistemas de Controle PDFDocumento4 páginasRedundância Nos Sistemas de Controle PDFClerder CardosoAinda não há avaliações

- NFPA Diamante de SegurançaDocumento5 páginasNFPA Diamante de SegurançaClerder CardosoAinda não há avaliações

- Válvula de Controle Auto-OperadaDocumento3 páginasVálvula de Controle Auto-OperadaEvando Pereira dos SantosAinda não há avaliações

- Controle Cascata e Controle de Proporção-1 PDFDocumento3 páginasControle Cascata e Controle de Proporção-1 PDFClerder CardosoAinda não há avaliações

- Válvula de AlivioDocumento10 páginasVálvula de AlivioOliveira AlmeidaAinda não há avaliações

- Fatores e tabelas para especificação de válvulas de controleDocumento14 páginasFatores e tabelas para especificação de válvulas de controleEvando Pereira dos SantosAinda não há avaliações

- Função e benefícios dos potes de condensadoDocumento3 páginasFunção e benefícios dos potes de condensadoClerder CardosoAinda não há avaliações

- Medidores de vazão de área variávelDocumento7 páginasMedidores de vazão de área variávelClerder CardosoAinda não há avaliações

- Formulario de Enquadramento Clerder de Jesus 2 PDFDocumento2 páginasFormulario de Enquadramento Clerder de Jesus 2 PDFClerder CardosoAinda não há avaliações

- Sobrepressão para Dimensionamento de Válvula de Alívio PDFDocumento4 páginasSobrepressão para Dimensionamento de Válvula de Alívio PDFClerder CardosoAinda não há avaliações

- Medidor Vórtice FluxoDocumento3 páginasMedidor Vórtice FluxoClerder CardosoAinda não há avaliações

- Sistemas de Amostragem PDFDocumento8 páginasSistemas de Amostragem PDFClerder CardosoAinda não há avaliações

- Calibração de transmissores: termos importantesDocumento4 páginasCalibração de transmissores: termos importantesClerder CardosoAinda não há avaliações

- Controle Cascata e Controle de Proporção-1 PDFDocumento3 páginasControle Cascata e Controle de Proporção-1 PDFClerder CardosoAinda não há avaliações

- Formulário de enquadramento de funções para automação industrialDocumento1 páginaFormulário de enquadramento de funções para automação industrialClerder CardosoAinda não há avaliações

- UntitledDocumento54 páginasUntitledClerder CardosoAinda não há avaliações

- Introdução aos comandos elétricos: elementos, associações de contatos e manobras de motoresDocumento35 páginasIntrodução aos comandos elétricos: elementos, associações de contatos e manobras de motoresClerder CardosoAinda não há avaliações

- Cálculos de Medição de Nível Por Displacer-1Documento5 páginasCálculos de Medição de Nível Por Displacer-1Clerder CardosoAinda não há avaliações

- Universidade Federal Fluminense Escola de Engenharia Mestrado Profissional em Montagem IndustrialDocumento89 páginasUniversidade Federal Fluminense Escola de Engenharia Mestrado Profissional em Montagem IndustrialClerder CardosoAinda não há avaliações

- Comparação entre trocadores de calor de placas e casco e tuboDocumento17 páginasComparação entre trocadores de calor de placas e casco e tuboClerder CardosoAinda não há avaliações

- Ai 120 Weg Apostila - CLPDocumento86 páginasAi 120 Weg Apostila - CLPClerder CardosoAinda não há avaliações

- Transmissores de Nivel Por Empuxo N Vel de Interface 1639497494Documento12 páginasTransmissores de Nivel Por Empuxo N Vel de Interface 1639497494janaina vedovelliAinda não há avaliações

- Cálculo Range Transmissor Nível DP tomada inferior diferente zeroDocumento1 páginaCálculo Range Transmissor Nível DP tomada inferior diferente zeroClerder CardosoAinda não há avaliações

- 10 principais causas defeitos caldeirasDocumento3 páginas10 principais causas defeitos caldeirasClerder CardosoAinda não há avaliações

- O que são áreas classificadas e seus métodos de proteçãoDocumento5 páginasO que são áreas classificadas e seus métodos de proteçãoClerder CardosoAinda não há avaliações

- Steam headers equipment listDocumento1 páginaSteam headers equipment listClerder CardosoAinda não há avaliações

- Calibração de Transmissor de Nível Selo Remoto-1Documento2 páginasCalibração de Transmissor de Nível Selo Remoto-1Clerder CardosoAinda não há avaliações

- Cabeça Flutuante e Trocador Tubo em U-1Documento3 páginasCabeça Flutuante e Trocador Tubo em U-1Clerder CardosoAinda não há avaliações

- Trabalho Sobre CiclonesDocumento9 páginasTrabalho Sobre CiclonesVilton Sidney50% (2)

- Ciclos e repartição térmica em soldagem por fusãoDocumento9 páginasCiclos e repartição térmica em soldagem por fusãoAdilmar E. NatãnyAinda não há avaliações

- Energia Sutil PDFDocumento9 páginasEnergia Sutil PDFNelson WainsteinAinda não há avaliações

- Trabalho Física Sobre ÓpticaDocumento3 páginasTrabalho Física Sobre Ópticatijoloazul2907Ainda não há avaliações

- 2º Ano Plano de Recomposição Da AprendizagensDocumento4 páginas2º Ano Plano de Recomposição Da AprendizagensRicardo LanaAinda não há avaliações

- Geografia PISM: Mapas, Projeções e ClimaDocumento24 páginasGeografia PISM: Mapas, Projeções e ClimaIsabella MunizAinda não há avaliações

- Raízes Da Mordomia Cristã PDFDocumento88 páginasRaízes Da Mordomia Cristã PDFGideão Gonçalves Santiago100% (1)

- Introdução à Engenharia Química: Balanços de Energia em Processos ReativosDocumento47 páginasIntrodução à Engenharia Química: Balanços de Energia em Processos ReativosJoão AzevedoAinda não há avaliações

- Steele Et Al - Química Marinha e Geoquímica (001-642) .En - PTDocumento646 páginasSteele Et Al - Química Marinha e Geoquímica (001-642) .En - PTJucelino JúniorAinda não há avaliações

- ATMOSFERADocumento16 páginasATMOSFERAIolanda MartinelliAinda não há avaliações

- Operações Unitárias - DestilaçãoDocumento45 páginasOperações Unitárias - DestilaçãoJoãoPedroAinda não há avaliações

- 1º Lista de Exercicios Atomos e Moleculas Química 2010Documento1 página1º Lista de Exercicios Atomos e Moleculas Química 2010Paulo PereiraAinda não há avaliações

- Classificação e identificação de rochas sedimentaresDocumento9 páginasClassificação e identificação de rochas sedimentaresCláudia SilvaAinda não há avaliações

- QuímicaDocumento5 páginasQuímicaVoz AnonymousAinda não há avaliações

- Resolução do Teste de Avaliação 1 - Energia MecânicaDocumento3 páginasResolução do Teste de Avaliação 1 - Energia MecânicaLiam100% (1)

- Ailton Krenak Sobre A PandemiaDocumento1 páginaAilton Krenak Sobre A PandemiaAriane Vilas BoasAinda não há avaliações

- Forças Da Tectônica de Placas: Deformação É Um Termo Geral Que Inclui DobramentoDocumento22 páginasForças Da Tectônica de Placas: Deformação É Um Termo Geral Que Inclui DobramentoMayara Vitória Oliveira XavierAinda não há avaliações

- Classificação e diversidade de materiaisDocumento16 páginasClassificação e diversidade de materiaisHelenabacalhaucfqAinda não há avaliações

- Espectrofotometria No Uv - Vis - Parte-1Documento49 páginasEspectrofotometria No Uv - Vis - Parte-1Marcus Vinicius AlvesAinda não há avaliações

- Lista de exercícios de microbiologia clínicaDocumento3 páginasLista de exercícios de microbiologia clínicamyllanaAinda não há avaliações

- Fatores que influenciam na quantidade de luz solarDocumento18 páginasFatores que influenciam na quantidade de luz solarAndré ViníciusAinda não há avaliações

- EbookMegatendncias Da Cincia Do Solo2030Documento181 páginasEbookMegatendncias Da Cincia Do Solo2030wehelbioAinda não há avaliações

- (UnB-DF) Um Volume Igual A 30 ML de Gás Metano A 20°C É Aquecido A 35°C, Á Pressão Constante.Documento1 página(UnB-DF) Um Volume Igual A 30 ML de Gás Metano A 20°C É Aquecido A 35°C, Á Pressão Constante.Izlaine CwAinda não há avaliações

- A Magia Dos Sete Reinos SagradosDocumento8 páginasA Magia Dos Sete Reinos SagradosBreno NovaisAinda não há avaliações

- Transformadores de aterramento: funções e especificaçõesDocumento20 páginasTransformadores de aterramento: funções e especificaçõesThaise Martins100% (2)

- Física 2 Lista de ExerciciosDocumento7 páginasFísica 2 Lista de ExerciciosPedro MateusAinda não há avaliações

- Formação Da Imagem RadiológicaDocumento9 páginasFormação Da Imagem RadiológicaHeraldoSimoesAinda não há avaliações

- Curto-circuitos em sistemas elétricosDocumento18 páginasCurto-circuitos em sistemas elétricosMarcelo Leite MatiaAinda não há avaliações

- Relatório - Aplicações Enzimáticas em BiotecnologiaDocumento7 páginasRelatório - Aplicações Enzimáticas em BiotecnologiaThiago SantosAinda não há avaliações

- Lista de Exercícios 2017Documento11 páginasLista de Exercícios 2017Luiz EduardoAinda não há avaliações

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNo EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNota: 4.5 de 5 estrelas4.5/5 (169)

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)

- Biomecânica Básica dos Exercícios: Membros InferioresNo EverandBiomecânica Básica dos Exercícios: Membros InferioresNota: 3.5 de 5 estrelas3.5/5 (8)

- Instalações elétricas e o projeto de arquiteturaNo EverandInstalações elétricas e o projeto de arquiteturaAinda não há avaliações

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- Eletricista Residencial E PredialNo EverandEletricista Residencial E PredialNota: 3 de 5 estrelas3/5 (1)

- Exclusão e abraço: Uma reflexão teológica sobre identidade, alteridade e reconciliaçãoNo EverandExclusão e abraço: Uma reflexão teológica sobre identidade, alteridade e reconciliaçãoAinda não há avaliações

- Motores automotivos: evolução, manutenção e tendênciasNo EverandMotores automotivos: evolução, manutenção e tendênciasNota: 5 de 5 estrelas5/5 (1)

- O Que Todo Atirador Precisa Saber Sobre BalísticaNo EverandO Que Todo Atirador Precisa Saber Sobre BalísticaNota: 5 de 5 estrelas5/5 (1)

- Estratégias E Macetes Matemáticos Para ConcurseirosNo EverandEstratégias E Macetes Matemáticos Para ConcurseirosAinda não há avaliações

- Dimensionamento e Planejamento de Máquinas e Implementos AgrícolasNo EverandDimensionamento e Planejamento de Máquinas e Implementos AgrícolasNota: 1 de 5 estrelas1/5 (2)

- Educação ambiental: A formação do sujeito ecológicoNo EverandEducação ambiental: A formação do sujeito ecológicoAinda não há avaliações

- Neurociência aplicada a técnicas de estudos: Técnicas práticas para estudar de forma eficienteNo EverandNeurociência aplicada a técnicas de estudos: Técnicas práticas para estudar de forma eficienteNota: 4.5 de 5 estrelas4.5/5 (15)