Escolar Documentos

Profissional Documentos

Cultura Documentos

Efeito de Parâmetros de Corte Na Qualidade Superficial e No Desgaste de Ferramentas de Carboneto No Torneamento Sem Lubrificação Do Aço SAE 4140

Enviado por

MarcioTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Efeito de Parâmetros de Corte Na Qualidade Superficial e No Desgaste de Ferramentas de Carboneto No Torneamento Sem Lubrificação Do Aço SAE 4140

Enviado por

MarcioDireitos autorais:

Formatos disponíveis

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/353638421

Efeito de parâmetros de corte na qualidade superficial e no desgaste de

ferramentas de carboneto no torneamento sem lubrificação do aço SAE 4140

Article in Brazilian Journal of Development · June 2021

DOI: 10.34117/bjdv7n7-072

CITATIONS READS

0 20

7 authors, including:

Fábio Augusto Dornelles do Amaral Luciano Volcanoglo Biehl

Universidade Federal do Rio Grande (FURG) Universidade Federal do Rio Grande (FURG)

5 PUBLICATIONS 2 CITATIONS 39 PUBLICATIONS 30 CITATIONS

SEE PROFILE SEE PROFILE

Eduardo Vieira Samuel Vinícius Bonato

Universidade Federal do Rio Grande do Sul Universidade Federal do Rio Grande (FURG)

11 PUBLICATIONS 9 CITATIONS 52 PUBLICATIONS 41 CITATIONS

SEE PROFILE SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Studies on energetic complementarity View project

Interdisciplinary Studies of Production Engineering View project

All content following this page was uploaded by José de Souza on 02 August 2021.

The user has requested enhancement of the downloaded file.

Brazilian Journal of Development 66207

ISSN: 2525-8761

Efeito de parâmetros de corte na qualidade superficial e no desgaste de

ferramentas de carboneto no torneamento sem lubrificação do aço

SAE 4140

Effect of cutting parameters on surface quality and wearing of carbide

tools in dry turning of SAE 4140 steel

DOI:10.34117/bjdv7n7-072

Recebimento dos originais: 05/06/2021

Aceitação para publicação: 05/07/2021

Gisele da Costa Borges

Mestranda Universidade Federal do Rio Grande – FURG

Programa de Pós Graduação em Engenharia Mecânica (PPMec) – FURG

Av. Itália, Km8, s/n, Carreiros – Rio Grande – RS

E-mail: giseleborges@hotmail.com

Fabio Dornelles do Amaral

Professor Dr. Universidade Federal do Rio Grande – FURG

Programa de Pós Graduação em Engenharia Mecânica (PPMec) – FURG

Av. Itália, Km8, s/n, Carreiros – Rio Grande – RS

E-mail: fabio.amaral@furg.br

Jorge Luis Braz Medeiros

Professor Dr. Universidade Federal do Rio Grande – FURG

Programa de Pós Graduação em Engenharia Mecânica (PPMec) – FURG

Av. Itália, Km8, s/n, Carreiros – Rio Grande - RS

E-mail: jorge.braz@furg.br

Luciano Volcanoglo Biehl

Professor Dr. Universidade Federal do Rio Grande – FURG

Programa de Pós Graduação em Engenharia Mecânica (PPMec) – FURG

Av. Itália, Km8, s/n, Carreiros – Rio Grande - RS

E-mail: lucianobiehl@furg.br

Eduardo da Rosa Vieira

Doutorando Universidade Federal do Rio Grande do Sul - UFRGS

Programa de Pós Graduação em Engenharia Mecânica (PROMEC) – UFRGS

Rua Sarmento Leite, 425, Sala 202 – Porto Alegre - RS

E-mail: vieira.r.eduardo@gmail.com

Samuel Vinícius Bonato

Professor Dr. Universidade Federal do Rio Grande – FURG

Av. Itália, Km8, s/n, Carreiros – Rio Grande - RS

E-mail: svbonato@furg.br

Carlos Otávio Damas Martins

Professor Dr. Universidade Federal do Sergipe

Programa de Pós Graduação em Ciência e Engenharia de Materiais (P2CEM) – UFS

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66208

ISSN: 2525-8761

AV. Marechal Rondon, s/n – Sergipe – Se

E-mail :cmartins@acadêmico.ufs.br

José de Souza

Professor Dr. Escola Técnica Liberato Salzano Vieira da Cunha

R. Inconfidentes, 395, Bairro Primavera, Novo Hamburgo, RS

E-mail: josesouza@liberato.com.br

RESUMO

Atualmente as tecnologias limpas estão ganhando muita importância no setor industrial,

consequentemente os processos de usinagem também tendem a buscar a redução da

geração de resíduos. Uma das alternativas muito usada é a redução ou extinção do uso de

fluidos de corte, o que é conhecida como usinagem limpa ou verde. Este estudo avalia a

relação da variação da velocidade de corte e do avanço no torneamento a seco de amostras

de aço SAE 4140 utilizando pastilhas de metal duro sinuosas com revestimento triplo

com o desgaste da ferramenta e a qualidade superficial da amostra. Foram realizados

ensaios aplicando quatro combinações usando duas velocidades (160 e 250 m/min), dois

avanços (0,100 e 0,316 mm/rev) e profundidade de 1mm. A definição dos melhores

parâmetros se baseou no estudo dos mecanismos de desgaste das ferramentas, nos

diferentes tempos de usinagem e nos melhores resultados de rugosidade. Os melhores

resultados em relação à rugosidade foram obtidos com velocidade de 250 m/min e avanço

de 0,100 mm/rev enquanto a combinação de menores valores gerou os desgastes mais

baixos.

Palavras-chave: Torneamento, Usinagem limpa, Carboneto, SAE 4140

ABSTRAT

Currently, as clean technologies take a lot of meaning in the industrial sector, the

machining processes also seek a reduction in waste generation. One of the widely used

alternatives is the reduction or extinction of the use of cutting fluids, or what is known as

using cleaning or green machining. This study assesses a ratio of variation in cutting speed

and feed in dry turning of SAE 4140 steel using sinuous triple coating carbide tools with

the wear of the tools and surface quality. Tests were carried out using four combinations

using two speeds (160 and 250 m/min), two feeds (0.100 and 0.316 mm/rev) and a depth

of 1mm. The definition of the best parameters is based on the study of the use of tools,

on different machining times and on the best roughness results. The best results in relation

to roughness were achieved with a speed of 250 m/min and feed of 0.100 mm/rev, while

the combination of lower values generated lower wear.

Keywords: Turning, Clean machining, Carbide, SAE 4140

1 INTRODUÇÃO

Os processos de fabricação e de produção mecânica, segundo Ribeiro et al [1], são

caracterizados por uma evolução tecnológica contínua. Oliveira et al. [2] demonstraram

que as melhorias na área da dependem de constantes inovações. As novas tendências na

manufatura estão avançando em direção as tecnologias verdes, tendo a questão ambiental

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66209

ISSN: 2525-8761

e econômica como grandes justificativas. Entre as questões que estão sendo investigadas,

podemos citar o aumento da vida útil da ferramenta, a redução ou extinção do uso de

lubrificantes, bem como a determinação de parâmetros funcionais das superfícies

usinadas, conforme Krolczyk et al. [3].

Para Sharma et al. [4], os processos de usinagem a seco são considerados os mais

sustentáveis, desde que os índices de usinabilidade não sejam comprometidos, o que é

raramente encontrado na realidade. Evidentemente, o corte a seco está livre dos

aborrecimentos relacionados ao líquido refrigerante (descarte, reciclagem, reutilização).

Segundo Sharma et al., o custo do corte de fluidos é de aproximadamente 16 e 20% do

custo total de fabricação na indústria de produção.

Koné et al. [5] evidenciaram, por outro lado, que a falta de líquido refrigerante

pode aumentar a temperatura e prejudicar o desempenho da ferramenta e, ao mesmo

tempo, deteriorar as propriedades mecânicas da peça. Como solução, revestimentos

adequados podem agir como uma barreira térmica, reduzindo os efeitos da temperatura

no desgaste da ferramenta e redução do atrito.

As influências tribológicas dos revestimentos de TiAlN no desgaste de pastilhas

de metal duro e nos comportamentos de desgaste da microestrutura das ferramentas

revestidas na usinagem a seco e a úmido do aço SAE 4140 foram investigadas por Samir

e Lyn [6]. Segundo seu estudo, o melhor desempenho das pastilhas revestidas com TiAlN,

em corte a seco, ocorreu com velocidades de corte inferiores a 260 m/min. Em

velocidades de corte mais altas (por exemplo, 310-410 m/min), micro-abrasão e micro-

fadiga foram os principais tipos de mecanismos de desgaste observados.

Veiga et al. [7], Gupta e Sood [8], Muhl [9], Barbosa [10], Denkena et al. [11],

Kikukawa et al. [12] e Aouici [13] avaliaram a relação da variação dos parâmetros de

corte no acabamento superficial e no desgaste de ferramentas de metal duro no

torneamento de diferentes tipos de aços, demonstrando que o aumento do avanço em

cerca de 2,5 vezes levou a um ganho de 5 vezes na rugosidade média da superfície, sendo

o parâmetro mais influente nessa variável, visto que a altura média dos vales das marcas

de avanço tende a aumentar em proporção quadrática a ele. Para finalizar, os autores

mencionam que baixos valores de rugosidade podem ser conseguidos com baixos valores

de avanço e profundidade de corte, e raios de gume maiores.

A forma mais usual de determinar o fim da vida de uma ferramenta de corte em

um processo de torneamento é através da norma ISO 3685 [14], que estabelece, entre os

critérios de fim de vida que devem ser adotados para ferramentas de metal duro, o

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66210

ISSN: 2525-8761

desgaste de flanco médio (VB) igual a 0,3mm, e a falha catastrófica. Estes parâmetros

serviram de base na definição de nosso procedimento experimental.

Este artigo enfoca os efeitos do processo de torneamento externo a seco na

usinagem de peças de aço SAE 4140, buscando otimizar os parâmetros e entender os

mecanismos de desgaste das ferramentas de metal duro sinuosas com tripla camada de

revestimento. A investigação realizada envolve a análise da rugosidade da superfície da

peça, nos mecanismos de desgaste e na vida útil da ferramenta.

2 MATERIAIS E MÉTODOS

O aço SAE 4140 utilizado como material de trabalho teve a composição químicas

caracterizada quantitativamente através de espectrometria ótica de emissão (tabela 1),

realizada em triplicata em um Espectômetro Foundry – Master Pro, da Oxford

Instruments.

Tabela 1 – Composição química do aço SAE 4140.

C Mn P S Si Cr Mo

0,38 -0,43 0,75 - 1,00 0,035 0,040 0,15 - 0,35 0,80 - 1,10 0,15 - 0,25

Os corpos de prova, barras cilíndricas do aço SAE 4140, foram obtidos

obedecendo a norma NBR ISO 3685:2017 [14], que não recomenda uma relação

comprimento/diâmetro maior que 10. Neste trabalho, as peças foram cortadas usando

relação igual a 2, com 50 mm de diâmetro e 100 mm de comprimento.

Os experimentos de torneamento cilíndrico externo foram realizados com

pastilhas de metal duro (Figura 1), modelo CNMG120404-PM 4025, com tripla camada

de cobertura, da marca Sandivik [15]. Segundo Ferraresi [16], as três coberturas servem

para melhorar o desempenho de usinagem.

Figura 1: Representação Genérica da Pastilha modelo 4025, Fonte: Sandivik [15].

Foram realizados ensaios de torneamento em um torno mecânico universal

Mascote MS 205 AS, da marca Nardini, com duração total de 50 minutos que, segundo

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66211

ISSN: 2525-8761

Panjan et al. [17], para velocidade de corte superior a 120 m/min, representa o tempo de

ocorrência de fratura da ferramenta.

Os parâmetros de corte aplicados estão apresentados na tabela 2.

Tabela 2 - Parâmetros de corte dos procedimentos experimentais

Ensaio Velocidade de corte Avanço Profundidade de

(m/min) (mm/rev) corte (mm)

1 160 0,100 1

2 160 0,316 1

3 250 0,100 1

4 250 0,316 1

Para cada ensaio foram preparados 25 corpos de prova, que foram submetidos a 2

passes de 1 mm de profundidade por corpo de prova. O acabamento superficial da peça

usinada foi avaliado com a utilização de um rugosímetro portátil Surftest SJ 201P, da

marca Mitutoyo, realizando-se 3 medidas consecutivas de rugosidade média (Ra) em duas

regiões no comprimento da peça, para avaliar toda extensão da peça e fazer a média

destas. O critério de fim de vida adotado foi o de desgaste de flanco médio (VB) de 0,3mm

(300μm).

O desgaste da ferramenta de corte foi avaliado por meio de microscópio ótico

Olympus GX51, sendo medida a largura do desgaste de flanco. Após o término dos

ensaios, as ferramentas de corte foram analisadas no Microscópio Eletrônico de

Varredura (MEV), com objetivo de avaliar mecanismos de desgaste dos insertos.

Também se utilizou um recurso do MEV, que usa o Back scattered electrons (BEC), que

diferencia por tonalidades os elementos químicos de acordo com seu número atômico. Os

tons mais claros representam os elementos com maior número atômico e os tons mais

escuros, por consequência, os elementos com número atômico mais baixo.

Tanto a rugosidade superficial da peça, quanto a avaliação do desgaste largura de

flanco foram medidos a cada intervalo de tempo de 5 minutos de torneamento, até atingir

o tempo total de usinagem, que foi de 50min.

3 RESULTADOS

3.1 ANÁLISE DO DESGASTE DA FERRAMENTA DE CORTE

Os ensaios de usinagem demonstraram que o tipo de desgaste da ferramenta de

corte que se destacou durante os ensaios foi o desgaste de flanco, fato provavelmente

relacionado ao raio de ponta da ferramenta, que possui um valor abaixo de 0,4 mm, o que

gera maior instabilidade no gume quando exposto a altas temperaturas e abrasão

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66212

ISSN: 2525-8761

mecânica, bem como a cobertura da ferramenta que minimiza o desgaste de cratera, fato

relatado por Ferraresi [16].

3.1.1 Ensaio 1 - velocidade de corte 160 m/min e avanço 0,1 mm/rev

Na Figura 2 é possível observar o desgaste crescendo continuamente com o

aumento do tempo de usinagem, chegando a um valor de 196 μm para o desgaste médio

no flanco principal, com 20 minutos de ensaio e 237 μm ao seu final, valores inferiores

ao parâmetro de fim de vida da ferramenta usado neste experimento.

Figura 2: Gráfico dos desgastes de flanco para o Ensaio 1.

Desgaste de flanco - Ensaio 1

250

Desgaste (μm)

200

150

100

50

0

0 5 10 15 20 25 30 35 40 45 50

Tempo de usinagem (min)

Na figura 3(a) se observa que o flanco apresenta um desgaste relacionado com

abrasão mecânica, gerando uma retração do flanco e sulcos abrasivos paralelos à direção

do fluxo de material. Não são notadas avarias deformação plástica nem trincas na aresta

principal, mas é possível visualizar um pequeno lascamento e também marcas de queima

ao longo da superfície, que caracteriza o aumento de temperatura durante o processo. Na

imagem do MEV (figura 3 b) percebe-se que na superfície do flanco principal houve

adesão de partículas.

Figura 3: Desgaste da superfície de flanco no fim do ensaio (a) e MEV do ensaio 1 (b).

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66213

ISSN: 2525-8761

3.1.2 Ensaio 2 - velocidade de corte 160 m/min e avanço 0,316 mm/rev

No segundo ensaio, como apresentado na figura 4, o desgaste do flanco estabilizou

em 30 minutos de usinagem, chegando a um valor máximo 257 μm para o desgaste médio.

O aumento do avanço sem a modificação da velocidade de corte não afetou

significantemente o desgaste do flanco em comparação com o primeiro ensaio, tendo um

leve aumento. Samir [6] explica que Isso se deve ao fato que a velocidade de corte é o

principal parâmetro que afeta as forças de corte, que aumenta a vibração no processo,

deteriorando o acabamento superficial e enfraquecendo a ferramenta, gerando aumento

no desgaste que pode levar a quebra da mesma.

Figura 4: Gráfico dos desgastes de flanco para o Ensaio 2

Desgaste de flanco - Ensaio 2

300

Desgaste (μm)

250

200

150

100

50

0

0 5 10 15 20 25 30 35 40 45 50

Tempo de usinagem (min)

Samir [6] também já havia notado, em seu estudo, que o avanço não é um fator

crucial que interfere na vida da ferramenta, causando maior influência na qualidade

superficial da peça usinada.

Na Figura 5 (a) é possível notar que, assim como no primeiro ensaio, houve

desgaste por abrasão, apresentando maior presença de partículas aderidas e sinais de

temperaturas mais elevadas, com aparente queima na superfície de folga. Não são notadas

avarias como lascamentos, deformação plástica, nem trincas. A imagem do MEV (5b)

mostra que o desgaste atingiu uma maior profundidade do que no ensaio 1, uma vez que,

em algumas partes, a ferramenta chegou a perder todas as camadas de cobertura, deixando

exposto o metal duro do seu núcleo.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66214

ISSN: 2525-8761

Figura 5: Desgaste da superfície de flanco no fim do ensaio (a) e MEV do ensaio 2 (b).

A figura 6 mostra o BEC da superfície de flanco do ensaio 2, onde camadas de

nitreto de titânio e óxido de alumínio foram desgastadas.

Figura 6: BEC do flanco principal para o Ensaio 2.

A parte mais clara, ao longo da camada de carbonitreto de titânio, se refere à

partículas que foram arrancadas por adesão, expondo o metal duro, que por ter em sua

composição o carboneto de tungstênio, apresenta maior número atômico e, por

consequência, representado em uma tonalidade mais clara que as demais.

3.1.3 Ensaio 3 - Velocidade de corte 250 m/min e avanço 0,1 mm/rev

Analisando-se o comportamento da curva na figura 7, é possível notar que os

valores de desgaste na superfície de flanco ultrapassaram o limite de desgaste de flanco

médio imposto como critério de fim de vida da ferramenta, desde os primeiros 5 minutos

de torneamento, chegando a 403,39 μm ao final do ensaio.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66215

ISSN: 2525-8761

Figura 7: Gráfico dos desgastes de flanco para o Ensaio 3

Desgaste de flanco - Ensaio 3

500

Desgaste (μm)

400

300

200

100

0

0 5 10 15 20 25 30 35 40 45 50

Tempo de usinagem (min)

Pereira [18] já haviam observado, anteriormente, que a velocidade de corte é o

parâmetro mais influente no desgaste de flanco médio, afetando diretamente a vida da

ferramenta de corte

Veiga et al. [7] afirma que o aumento da velocidade influencia na vida útil da

ferramenta de corte por ser o principal parâmetro responsável pelo aumento da

temperatura na região de geração do cavaco, acelerando o mecanismo de desgaste.

Na Figura 8 (a) é possível observar marcas de queima bem mais visíveis, em

relação aos ensaios anteriores e alguns sulcos verticais. Na figura 8 (b), a foto do MEV

mostra as perdas de material por abrasão mecânica e adesão de partículas no flanco.

Figura 8: Estado final da superfície de flanco ao fim do ensaio 3 (a) e o MEV (b).

A imagem por BEC (figura 9) mostra um desgaste principalmente das camadas de

nitreto de titânio e óxido de alumínio. Nota-se que o desgaste na superfície de flanco se

deu em várias finas camadas de cobertura, apresentando uma pequena região de metal

duro exposta.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66216

ISSN: 2525-8761

Figura 9: BEC do flanco principal para o Ensaio 3.

3.1.4 Ensaio 4 - Velocidade de corte 250 m/min e avanço 0,316 mm/rev

O ensaio durou 1 minuto e 30 segundos, devido a utilização de parâmetros

excessivos de velocidade e avanço, que aumentaram muito processos vibratórios

elevando as forças de corte e rapidamente enfraqueceram a ferramenta, levando a fratura

(figura 10).

Figura 10: Antes (a) e depois (b) da ponta de ferramenta de corte ao final do Ensaio 4.

As imagens do MEV mostram como se deu a quebra da ponta da ferramenta de

corte.

Figura 11 - MEV do flanco (a) e da ponta da ferramenta(b) para o Ensaio 4.

3.2 ANÁLISE DE RUGOSIDADE

O ensaio que apresentou menores valores de rugosidade média superficial foi o

terceiro, onde houve aplicação da maior velocidade de corte, e o menor avanço.

Comportamento semelhante também foi observado por outros autores em seus trabalhos.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66217

ISSN: 2525-8761

Muhl [9] e Kikukawa et al. [12] constataram que a rugosidade de uma peça usinada tende

a reduzir com o aumento da velocidade de corte, quando se utiliza baixos valores de

avanço. A figura 12 mostra que os resultados obtidos estão em consonância com estas

pesquisas.

Figura 12: Primeira e última medição de rugosidade

5 4,76

Rugosidade Média (μm)

4 3,69

2,98

3

2 1,61

1,02 0,81 0,97

1

0

Ensaio 1 Ensaio 2 Ensaio 3 Ensaio 4

(160m/min e (160m/min e (250m/min e (250m/min e

0,100mm/rev) 0,316mm/rev) 0,100mm/rev) 0,316mm/rev)

Primeira medição Última medição

4 DISCUSSÃO

4.1 DESGASTE

Analisando-se os ensaios realizados, foi possível notar que o desgaste de flanco

foi o fenômeno dominante. Pereira [18] descreve que isto deve-se ao fato da angulação

da ponta da ferramenta utilizada ser baixo, o que permite que a superfície de flanco esteja

em contato com a peça por mais tempo, gerando mais atrito e consequente maior

temperatura nessa região. Comparando os ensaios com relação aos seus parâmetros

aplicados, é possível notar que a velocidade de corte é o parâmetro que mais influência

no desgaste de flanco.

Embora não cause uma diferença tão expressiva, o aumento do avanço também

ocasionou um aumento do desgaste, se comparados os ensaios.

Com relação ao comportamento analisado para o ensaio 4, a ruptura da ponta ou

da aresta cortante da ferramenta originou-se pela ação de grandes forças de usinagem que

geraram grande vibração na interface ferramenta-peça, conforme já visualizado por Muhl

[9] em seus estudos.

4.2 RUGOSIDADE

O aumento do avanço gera um aumento da atuação da força de corte, o que leva a

uma deterioração do acabamento superficial e ao enfraquecimento da ferramenta.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66218

ISSN: 2525-8761

Enquanto o avanço se provou importante parâmetro para regular a rugosidade da peça, a

velocidade de corte teve uma influência relativamente pequena.

Denkena et al. [11] observaram que aumentando o valor de avanço, obtém-se uma

piora significativa na qualidade superficial, com um consequente aumento na rugosidade

média do material usinado. Barbosa [10] constatou que o avanço é o parâmetro mais

influente sobre a rugosidade superficial em um processo de usinagem.

Aouici [13] afirma que a rugosidade de uma superfície aumenta com o avanço

devido a geração de sulcos helicoidais, resultado do movimento da ferramenta sobre a

superfície da peça. Esses sulcos se tornam mais amplos e profundos à medida que o

avanço aumenta.

5 CONCLUSÕES

Com a realização dos experimentos ao longo deste trabalho foi possível concluir

que:

• A velocidade de corte foi o parâmetro que apresentou influência mais acentuada

no desgaste de flanco da ferramenta de corte;

• Os principais mecanismos de desgaste atuantes foram a abrasão mecânica e

adesão termomecânica;

• A combinação de parâmetros que propiciou o menor desgaste de flanco e

consequente maior vida da ferramenta foi a de velocidade de corte de 160m/min

e avanço de 0,1mm/rev;

• O parâmetro que mais influenciou na rugosidade média foi o avanço de corte,

sendo a melhor situação analisada para este caso a de maior velocidade,

250m/min, e menor avanço, 0,1mm/rev.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66219

ISSN: 2525-8761

REFERÊNCIAS

1. Ribeiro BR, Souza J, Beluco A, Biehl LV, Medeiros JB, Sporket , et al. Application

of the single-minute exchange of die system to the CNC sector of a shoe mold company.

Cogent. Eng. Disponível em: https://www.cogento. 2019 [acesso em 10 nov 2019]; 6: 1-

11.

2. Oliveira UM, Biehl LV, Medeiros JB, Avellaneda O, Martins CD, Souza J, et al.

Manufacturing against corrosion: Increasing materials performance by the combination

of cold work and heat treatment for 6063 aluminium alloy. Materials Science. 2020; 26:

30-33.

3. Krolczyk GM, Maruda RW, Krolczyk JB, Wojciechowski S, Mia M, Nieslony P, et al.

Ecological trends in machining as a key factor in sustainable production - A review.

Journal of Cleaner Production. 2019: p. 601-615.

4. Sharma AK, Tiwari AK, Dixit AR. Effects of Minimum Quantity Lubrication (MQL)

in machining processes using conventional and nanofluid based cutting fluids: a review.

Journal of Cleaner Production. 2016: p. 1-18.

5. Koné F, Czarnota C, Haddag B, Nouari M. Modeling of velocity-dependent chip flow

angle and experimental analysis when machining 304L austenitic stainless steel with

groove coated-carbide tools. Journal of Materials Processing Technology. 2013: p. 1166-

1178.

6. Samir KK, Lin YJ. Wear mechanisms and tool performance of TiAlN PVD coated

inserts during machining of AISI 4140 steel. Wear. 2007: p. 64-69.

7. Veiga C, Davim JP, Loureiro R. Review on machinability of titanium alloys: the

process perspective. Reviews on Advanced Materials Science. 2013: p. 148-164.

8. Gupta M, Sood PK. Surface roughness measurements in NFMQL assisted turning of

titanium alloys: An optimization approach. Friction. 2017: p. 155-70.

9. Muhl RT. Otimização dos Parâmetros de Usinagem de Acabamento Através da

Rugosidade no Torneamento do aço ABNT 4340 [Dissertação de Mestrado]. Passo

Fundo: Universidade de Passo Fundo; 2019.

10. Barbosa LG. Influência dos parâmetros de usinagem na integridade superficial da liga

biomédica de CoCr ASTM F75 [Dissertação de Mestrado] Campinas: Universidade

Estadual de Campinas; 2019.

11. Denkena B, Grove T, Maiss O. Influence of the cutting edge radius on surface

integrity in hard turning of roller bearing inner rings. Production Engineering. 2015: p.

299-305.

12. Kikukawa JK, Helena FL, Silva TR, Leite SS. Análise do processo de torneamento

em relação a rugosidade superficial do aço SAE 1010. Revista Engenharia em Ação

UniToledo. 2019: p. 96-113.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

Brazilian Journal of Development 66220

ISSN: 2525-8761

13. Aouici H. Experimental investigation of cutting parameters influence on surface

roughness and cut-ting forces in hard turning of X38CrMoV5-1 with CBN tool. Sadhana.

2013: p. 429-445.

14. ABNT. NBR ISO 3685: Ensaio de vida da ferramenta de ponta única para

torneamento; 2017.

15. Coromant S. Manual Técnico de Usinagem. Brasil: AB Sandvik Coromant; 2005.

16. Ferraresi D. Fundamentos da Usinagem dos Metais. 17th ed. São Paulo: Editora

Edgard Blücher Ltda; 2014.

17. Panjan J, Navinsek B, Cekada M. A new experimental method for studying the

cracking behaviour of PVD multilayer coating. Surface and Coating Technology. 2003:

p. 55-62.

18. Pereira VP. Análise da temperatura ótima de corte para o par: metal duro revestido

vs. aço ABNT 1045 [Dissertação de mestrado] Belo Horizonte: Universidade Federal de

Minas Gerais; 2019.

19. Vieira, Eduardo Da Rosa ; Biehl, Luciano Volcanoglo ; Medeiros, Jorge Luis Braz ;

Costa, Vagner Machado ; Macedo, Rodrigo Jorge . Evaluation of the characteristics of an

AISI 1045 steel quenched in different concentration of polymer solutions of

polyvinylpyrrolidone. Scientific Reports, v. 11, p. 1313-1321, 2021.

20. Vieira, E. R.; Medeiros, J. L. Braz. ; Biehl, L. V. ; Costa, V.M. ; Nunes, L.dos S. ;

Bicharra, E.H. ; Silva, Marcos Saalfeld da . Investigation on the capacity of PVP polymer

in tool steel cooling in the quenching process. Brazilian Journal of Development, v. 6, p.

50199-50206, 2020.

21. Oliveira, R. C. L. M. ; Biehl, L. V. ; Medeiros, J. L. Braz. ; Ferreira Filho, D. ; Souza,

J.D. . Análise comparativa entre a têmpera e partição versus a têmpera e revenimento para

o aço SAE 4340. Materia-Rio de Janeiro, v. 24, p. 1-11, 2019.

22. Vieira, E. R. ; Biehl, L. V. ; Medeiros, J. L. Braz. ; SILVA, A. B. ; Silva, Marcos

Saalfeld da . Efeitos da variação da concentração de solução polimérica aquosa a base de

PVP na têmpera de aço AISI 4140. Materia-Rio de Janeiro, v. 24, p. 1-11, 2019.

23. Cozza, L.M. ; Medeiros, J. L. Braz. ; Biehl, L. V. ; Ferreira Filho, D. ; Souza, J.D. .

'Escolha das Energias de Soldagem para Aplicação na Técnica da Dupla Camada na

Soldagem do Aço ASTM 131 Grau AH 36'. Revista Soldagem e Inspeção, v. 24, p. 1-12,

2019.

Brazilian Journal of Development, Curitiba, v.7, n.7, p. 66207-66220 jul. 2021

View publication stats

Você também pode gostar

- Inspeção de integridade de dutos: análise de sistema de medição do PIG PalitoNo EverandInspeção de integridade de dutos: análise de sistema de medição do PIG PalitoAinda não há avaliações

- Engenharia Civil: Estudo E AplicaçõesNo EverandEngenharia Civil: Estudo E AplicaçõesAinda não há avaliações

- Análise Comparativa Das Premissas de Durabilidade Da Norma Brasileira e de Normas InternacionaisDocumento13 páginasAnálise Comparativa Das Premissas de Durabilidade Da Norma Brasileira e de Normas InternacionaisWainy Castro LaurindoAinda não há avaliações

- Simulação Numérica para Minimizar Defeitos No Processo de Fundição Dos MetaisDocumento14 páginasSimulação Numérica para Minimizar Defeitos No Processo de Fundição Dos MetaisFernanda HillesheinAinda não há avaliações

- Admin, 038Documento18 páginasAdmin, 038cavassaniconsultoriaAinda não há avaliações

- Influência Processo Extrusão Filme PDFDocumento125 páginasInfluência Processo Extrusão Filme PDFMonalisa RodriguesAinda não há avaliações

- 3516 15085 1 PBDocumento14 páginas3516 15085 1 PBAlhean OliveiraAinda não há avaliações

- Instituto Federal de Educação, Ciência E Tecnologia Do Rio Grande Do SulDocumento94 páginasInstituto Federal de Educação, Ciência E Tecnologia Do Rio Grande Do SulfischerAinda não há avaliações

- Brazilian Journals of Business: Bruna Mitraud Bicalho RodriguesDocumento15 páginasBrazilian Journals of Business: Bruna Mitraud Bicalho RodriguesYuriAinda não há avaliações

- Rci Avaliacao Experimental Do Potencial Uso de Residuos de Construcao No Concreto 06 2019Documento15 páginasRci Avaliacao Experimental Do Potencial Uso de Residuos de Construcao No Concreto 06 2019guilhermetrivellaAinda não há avaliações

- Tutorial Auxiliar de Projeto Do Sistema de PpciDocumento76 páginasTutorial Auxiliar de Projeto Do Sistema de PpciPMORENIAinda não há avaliações

- Diretrizes para o Planejamento e Controle Integrado Dos Processos de Projeto e Produção Na Construção CivilDocumento178 páginasDiretrizes para o Planejamento e Controle Integrado Dos Processos de Projeto e Produção Na Construção CivilEriklys CabralAinda não há avaliações

- Caracterizacao Da Preparacao Superficial de SubstrDocumento14 páginasCaracterizacao Da Preparacao Superficial de SubstrRutl RutlAinda não há avaliações

- DeboraSilva TCC 2023.1Documento21 páginasDeboraSilva TCC 2023.1Débora MartaAinda não há avaliações

- Tese Igor 2021 Materialidade ConstruçãoDocumento192 páginasTese Igor 2021 Materialidade ConstruçãoRodrigo Ulian AntunesAinda não há avaliações

- Extrusora 1Documento125 páginasExtrusora 1LuxianoJunior100% (1)

- 001022980Documento100 páginas001022980Odair Castilhos Dos PassosAinda não há avaliações

- Dissertação Avaliação Experimental em Túnel de Vento Dos Efeitos de Escala NaDocumento295 páginasDissertação Avaliação Experimental em Túnel de Vento Dos Efeitos de Escala NaErick Matsuoka FernandesAinda não há avaliações

- Análise Do Uso de Borracha de Pneu Como Agregado e Sua Influência Nas Propriedades Físicas Do Concreto - Versão FinalDocumento75 páginasAnálise Do Uso de Borracha de Pneu Como Agregado e Sua Influência Nas Propriedades Físicas Do Concreto - Versão FinalHenrique Pires de SeneAinda não há avaliações

- Comportamento Da Potência e Da Energia Elétrica Ativa No Processo de Rosqueamento Com Macho MáquinaDocumento6 páginasComportamento Da Potência e Da Energia Elétrica Ativa No Processo de Rosqueamento Com Macho Máquinad202010288Ainda não há avaliações

- Dissertacao de Mestrado Finalizada Ana Paula Silva ArturDocumento129 páginasDissertacao de Mestrado Finalizada Ana Paula Silva ArturMarcio MendesAinda não há avaliações

- Banana para FiltraçãoDocumento26 páginasBanana para FiltraçãolucasAinda não há avaliações

- Lobo 2010Documento1.000 páginasLobo 2010Lucas MouraAinda não há avaliações

- Avaliação Do Estado de Tensões Residuais No Fresamento Do Aço VP100 para MoldesDocumento8 páginasAvaliação Do Estado de Tensões Residuais No Fresamento Do Aço VP100 para MoldesvianaufgAinda não há avaliações

- Alimentação de Rock Boulders Enão Britáveis Na Britagem PrimáriaDocumento16 páginasAlimentação de Rock Boulders Enão Britáveis Na Britagem PrimárialeaaleixoAinda não há avaliações

- Delgado 2019 CDocumento11 páginasDelgado 2019 CMaelckson Bruno GomesAinda não há avaliações

- Artigo COBENGEDocumento10 páginasArtigo COBENGEThais SouzaAinda não há avaliações

- Projeto de Fundações Por Sapatas Rígidas Dimensionadas Por Software Estrutural Verificado Por Metodologia ManualDocumento152 páginasProjeto de Fundações Por Sapatas Rígidas Dimensionadas Por Software Estrutural Verificado Por Metodologia ManualHenrique AmaralAinda não há avaliações

- Relatorio Inventário - GEE Na Embasa PDFDocumento162 páginasRelatorio Inventário - GEE Na Embasa PDFomensageiroAinda não há avaliações

- Artigo UFOPDocumento6 páginasArtigo UFOPVitor Godoy0% (1)

- Otimização de Pórticos de Aço de Galpões Por Métodos MetaheurísticosDocumento135 páginasOtimização de Pórticos de Aço de Galpões Por Métodos MetaheurísticosHenrique AmaralAinda não há avaliações

- Vida Útil de Punções e RevestimentoDocumento103 páginasVida Útil de Punções e RevestimentoMarceloAinda não há avaliações

- Uso de Plugues Metálicos em Abandono Permanente de Poços: Visão Geral e Estudo de CasoDocumento10 páginasUso de Plugues Metálicos em Abandono Permanente de Poços: Visão Geral e Estudo de CasocamilaabelhaAinda não há avaliações

- GeSec 2553Documento26 páginasGeSec 2553Armindo ChenetAinda não há avaliações

- TCC FinalDocumento39 páginasTCC FinalSilvano Wanderley FerreiraAinda não há avaliações

- Piazzarollo, Bauer, 2018Documento11 páginasPiazzarollo, Bauer, 2018Daiane TeodoroAinda não há avaliações

- 2-Tcc Análise Comparativa Entre Métodos Construtivos Residenciais em Alvenaria Convencional e Steel Frame Natal2022 RNDocumento52 páginas2-Tcc Análise Comparativa Entre Métodos Construtivos Residenciais em Alvenaria Convencional e Steel Frame Natal2022 RNJosoé PortoAinda não há avaliações

- Avaliação Do Impacto Do Lançamento de Efluentes de Uma Empresa Do Setor Metalúrgico Sobre A Qualidade Da Água Do Rio Pinho - Santos Dumont (MG) .Documento41 páginasAvaliação Do Impacto Do Lançamento de Efluentes de Uma Empresa Do Setor Metalúrgico Sobre A Qualidade Da Água Do Rio Pinho - Santos Dumont (MG) .Galbo CabiçaAinda não há avaliações

- Monografia Vinicius SarmentoDocumento39 páginasMonografia Vinicius SarmentoVinicius Sabrina PedroAinda não há avaliações

- TCC - Bruno Soares Dos SantosDocumento88 páginasTCC - Bruno Soares Dos SantosKarla BoimAinda não há avaliações

- Otimização Dos Parâmetros de Usinagem Na Manufatura Do Ferro FundidoDocumento15 páginasOtimização Dos Parâmetros de Usinagem Na Manufatura Do Ferro FundidoFernando BezerraAinda não há avaliações

- PDFDocumento139 páginasPDFRita MarquesAinda não há avaliações

- Aplicativo Android para o Dimensionamento de Perfis de Aço Formados A Frio de Acordo Com A ABNT NBR 14762:2010Documento9 páginasAplicativo Android para o Dimensionamento de Perfis de Aço Formados A Frio de Acordo Com A ABNT NBR 14762:2010Saul Cristian Choque LoayzaAinda não há avaliações

- Admin, 237Documento12 páginasAdmin, 237Linaldo FilhoAinda não há avaliações

- Metodologia de Detalhamento de Esttruturas MetálicasDocumento399 páginasMetodologia de Detalhamento de Esttruturas MetálicasEunice Santos100% (1)

- Pre Dimensionamento de Um Sistema para Produção de BiogasDocumento9 páginasPre Dimensionamento de Um Sistema para Produção de BiogasAdriele FerreiraAinda não há avaliações

- 001 Coletânea em Saneamento Ambiental-Emissários SubmarinosDocumento76 páginas001 Coletânea em Saneamento Ambiental-Emissários SubmarinosSergio FreitasAinda não há avaliações

- MONOGRAFIA RevisãoPlanoManutençãoDocumento45 páginasMONOGRAFIA RevisãoPlanoManutençãoGuilherme Alexandre Mancilha FogacaAinda não há avaliações

- Universidade Federal Do Rio Grande Do Sul Escola de Engenharia Programa de Pós-Graduação em Engenharia de ProduçãoDocumento157 páginasUniversidade Federal Do Rio Grande Do Sul Escola de Engenharia Programa de Pós-Graduação em Engenharia de ProduçãoRafael DenisAinda não há avaliações

- Modelagem E Simulação de Misturadores para Biorreatores: January 2012Documento12 páginasModelagem E Simulação de Misturadores para Biorreatores: January 2012Fernanda HillaryAinda não há avaliações

- Aplicacao de Algoritmos Geneticos para o PlanejameDocumento20 páginasAplicacao de Algoritmos Geneticos para o PlanejameAbsCode Codificação de AbsAinda não há avaliações

- Conforto Térmico em Ambientes Internos No Brasil e oDocumento11 páginasConforto Térmico em Ambientes Internos No Brasil e oGabriela VitoriaAinda não há avaliações

- Dimensionamento Sistema PredialDocumento110 páginasDimensionamento Sistema PredialRoger Henrique AlvesAinda não há avaliações

- RelatorioSemestral - PRH-ANP FEV2022Documento3 páginasRelatorioSemestral - PRH-ANP FEV2022Ana Cristina CollaçoAinda não há avaliações

- Investigação Dos Impactos Da Aplicação Da Norma de Desempenho e Do SiAC Nas Empresas Construtoras BrasileirasDocumento62 páginasInvestigação Dos Impactos Da Aplicação Da Norma de Desempenho e Do SiAC Nas Empresas Construtoras BrasileiraschrisvitalAinda não há avaliações

- Impactos Ambientais Causados Pelas Indústrias de Cerâmica Vermelha No Rio Grande Do SulDocumento179 páginasImpactos Ambientais Causados Pelas Indústrias de Cerâmica Vermelha No Rio Grande Do SulJoão Felipe von MühlenAinda não há avaliações

- Artigo 3Documento9 páginasArtigo 3Claudio SilasAinda não há avaliações

- 2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioDocumento26 páginas2020 - Modificação Superficial em Óxido de Nióbio para Produção de HidrogênioClaudiaOllivveiraAinda não há avaliações

- Anexos Das Normas de FormatacaoDocumento22 páginasAnexos Das Normas de FormatacaomatheusargoloAinda não há avaliações

- Universidade Federal Do Rio Grande Do Sul: Escola de Engenharia Programa de Pós-Graduação em Engenharia CivilDocumento130 páginasUniversidade Federal Do Rio Grande Do Sul: Escola de Engenharia Programa de Pós-Graduação em Engenharia CivilIngrid FelipeAinda não há avaliações

- Omd 200Documento1 páginaOmd 200MarcioAinda não há avaliações

- FT 6MBL400Documento1 páginaFT 6MBL400MarcioAinda não há avaliações

- Mohr IntroduçaoDocumento14 páginasMohr IntroduçaoHelaine MassariolAinda não há avaliações

- Carvalho 2006 PDFDocumento9 páginasCarvalho 2006 PDFMarcioAinda não há avaliações

- TUTORIAL PGC - 2021 (Versão 4)Documento4 páginasTUTORIAL PGC - 2021 (Versão 4)MarcioAinda não há avaliações

- Omd 200Documento1 páginaOmd 200MarcioAinda não há avaliações

- Cementação e Nitretação de Engrenagens PDFDocumento7 páginasCementação e Nitretação de Engrenagens PDFBiancaChavesAinda não há avaliações

- Catalogo LesonDocumento2 páginasCatalogo LesonParocaalAlmeida100% (1)

- Resolução N° 2, de 24 de Abril de 2019Documento7 páginasResolução N° 2, de 24 de Abril de 2019MariaAinda não há avaliações

- Resolução N° 2, de 24 de Abril de 2019Documento7 páginasResolução N° 2, de 24 de Abril de 2019MariaAinda não há avaliações

- RESOLUÇÃO #7, DE 18 DE DEZEMBRO DE 2018 - Imprensa NacionalDocumento4 páginasRESOLUÇÃO #7, DE 18 DE DEZEMBRO DE 2018 - Imprensa NacionalMarcioAinda não há avaliações

- DCN Engenharia Rces002 19Documento6 páginasDCN Engenharia Rces002 19Wylliam Salviano GongoraAinda não há avaliações

- Referência 2Documento1 páginaReferência 2MarcioAinda não há avaliações

- 26388Documento12 páginas26388CarlosAinda não há avaliações

- Apostila de Eletronica PDFDocumento95 páginasApostila de Eletronica PDFwladimirAinda não há avaliações

- Estudo e Desenvolvimento de Um Veículo Híbrido Autônomo Não TripuladoDocumento3 páginasEstudo e Desenvolvimento de Um Veículo Híbrido Autônomo Não TripuladoMarcioAinda não há avaliações

- Esquema Fonte Hikari HK-3003sDocumento1 páginaEsquema Fonte Hikari HK-3003sMarcio100% (1)

- NBR 15437 Posteres Tecnicos e CientificosDocumento6 páginasNBR 15437 Posteres Tecnicos e CientificosMarcelo SantiagoAinda não há avaliações

- Influência Na Microestrutura e Na Microdureza Decorrente Da Adição de 4%ag Na Liga Al-4%Cu Solidificada UnidirecionalmenteDocumento16 páginasInfluência Na Microestrutura e Na Microdureza Decorrente Da Adição de 4%ag Na Liga Al-4%Cu Solidificada UnidirecionalmenteMarcioAinda não há avaliações

- Caixasdesom Falantes SeleniumDocumento21 páginasCaixasdesom Falantes SeleniumFelipe RaddiAinda não há avaliações

- Influencia Da Temperatura de Envelhecimento Na Tenacidade Ao Impacto Da Liga Aa2024Documento8 páginasInfluencia Da Temperatura de Envelhecimento Na Tenacidade Ao Impacto Da Liga Aa2024MarcioAinda não há avaliações

- Analise AF MTS PDFDocumento140 páginasAnalise AF MTS PDFMarcioAinda não há avaliações

- Abnt NBR 6023 Referências Bibliográfica em DocumentosDocumento24 páginasAbnt NBR 6023 Referências Bibliográfica em DocumentosJosé Antonio Meira da Rocha92% (12)

- Comportamento Mecânico Da Liga de Alumínio 2024 Submetida A Diferentes Tempos de EnvelhecimentoDocumento15 páginasComportamento Mecânico Da Liga de Alumínio 2024 Submetida A Diferentes Tempos de EnvelhecimentoMarcioAinda não há avaliações

- BS 33 - Final ADocumento478 páginasBS 33 - Final AMarcioAinda não há avaliações

- Precipitados - e - Interfaces - 2011 PDFDocumento31 páginasPrecipitados - e - Interfaces - 2011 PDFMarcioAinda não há avaliações

- Comportamento Mecânico Da Liga de Alumínio 2024 Submetida A Diferentes Tempos de EnvelhecimentoDocumento15 páginasComportamento Mecânico Da Liga de Alumínio 2024 Submetida A Diferentes Tempos de EnvelhecimentoMarcioAinda não há avaliações

- Serviço Nacional de Aprendizagem Industrial de Minas GeraisDocumento40 páginasServiço Nacional de Aprendizagem Industrial de Minas GeraisMarcioAinda não há avaliações

- Manual AbreviaçõesDocumento94 páginasManual AbreviaçõesMarcio100% (1)

- Apostila de Sistema Solo-Planta-AtmosferaDocumento41 páginasApostila de Sistema Solo-Planta-Atmosferamarcelo jaraAinda não há avaliações

- Algumas Equações Úteis Na Soldagem - Heat Input, Carbono Equivalente PDFDocumento12 páginasAlgumas Equações Úteis Na Soldagem - Heat Input, Carbono Equivalente PDFAndré CordeiroAinda não há avaliações

- Instalações Elétricas: Rodrigo RodriguesDocumento22 páginasInstalações Elétricas: Rodrigo Rodriguespaullolopes1Ainda não há avaliações

- Edital Macro UeaDocumento12 páginasEdital Macro UeaCaroline B. RotaAinda não há avaliações

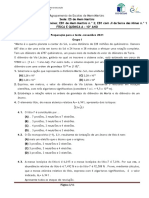

- Preparação para o Teste NovembroDocumento6 páginasPreparação para o Teste NovembroSara SilvaAinda não há avaliações

- Campo MagnéticoDocumento4 páginasCampo MagnéticoPriscilla SoaresAinda não há avaliações

- Exercicios Propostos Resolvidos Aletas Nao VerificadoDocumento15 páginasExercicios Propostos Resolvidos Aletas Nao VerificadoElimar Russi Filho0% (1)

- Escoamento Sob PressãoDocumento21 páginasEscoamento Sob PressãoEverton GadelhaAinda não há avaliações

- Stanislaw Lem - Como Micromil e Cigaciano Provocaram A Fuga Das NebulosasDocumento6 páginasStanislaw Lem - Como Micromil e Cigaciano Provocaram A Fuga Das NebulosasDiogo RossiAinda não há avaliações

- Aula 4 Eletromagnetismo NovoDocumento56 páginasAula 4 Eletromagnetismo NovoNuno HenriquesAinda não há avaliações

- Exercícios de Termodinâ MicaDocumento5 páginasExercícios de Termodinâ MicaEduTafulaAinda não há avaliações

- Estrutura e Função Da HemoglobinaDocumento18 páginasEstrutura e Função Da HemoglobinaAfonso MoraisAinda não há avaliações

- 01+ Lista GG+ +Estrutura+Interna+Da+TerraDocumento4 páginas01+ Lista GG+ +Estrutura+Interna+Da+TerraIzabella RibeiroAinda não há avaliações

- Lista de Exercícios - Número de Oxidação e Reações de OxirreduçãoDocumento1 páginaLista de Exercícios - Número de Oxidação e Reações de OxirreduçãoJamile CamposAinda não há avaliações

- FISPQ Graxa de SiliconeDocumento3 páginasFISPQ Graxa de Siliconejailton1958Ainda não há avaliações

- GelredDocumento1 páginaGelredLuciano Neves de MedeirosAinda não há avaliações

- 2° Lista de Atividade de Física 3° Ano - FisicaDocumento5 páginas2° Lista de Atividade de Física 3° Ano - FisicaZeca Vieira AlencarAinda não há avaliações

- A) Um Sinaleiro B) Uma Ponte de 100mDocumento3 páginasA) Um Sinaleiro B) Uma Ponte de 100mMariana PierettiAinda não há avaliações

- CPP Nalco 9505 PDFDocumento3 páginasCPP Nalco 9505 PDFRICARDO AMORIMAinda não há avaliações

- Força GravíticaDocumento8 páginasForça GravíticaManuela GomesAinda não há avaliações

- Simulado 07 (Ciências - 3 Série - EM) - BLOG Do Prof. WarlesDocumento2 páginasSimulado 07 (Ciências - 3 Série - EM) - BLOG Do Prof. WarlesFelipe CarriélAinda não há avaliações

- Seminários Geral II - Welter 2021.2Documento1 páginaSeminários Geral II - Welter 2021.2Maria GabrielyAinda não há avaliações

- FluxogramaDocumento5 páginasFluxogramaThales CamposAinda não há avaliações

- Ex. de EXAME - Rochas Metamórficas - EstremozDocumento2 páginasEx. de EXAME - Rochas Metamórficas - EstremozAngélica SousaAinda não há avaliações

- Tarefa de FísicaDocumento4 páginasTarefa de FísicaCaio Cesar Euzebio0% (1)

- Atividade de RelatividadeDocumento2 páginasAtividade de Relatividadewillian sousaAinda não há avaliações

- A Influência Das Áreas Verdes No Microclima UrbanoDocumento9 páginasA Influência Das Áreas Verdes No Microclima UrbanoIsabel FrançaAinda não há avaliações

- Videojet Ink: Ficha de Informações de Segurança de Produtos QuímicosDocumento10 páginasVideojet Ink: Ficha de Informações de Segurança de Produtos QuímicosAnselmo SanchezAinda não há avaliações

- Aulas Parte 1 de Metalurgia Extrativa e Siderurgia - Mauricio PeresDocumento95 páginasAulas Parte 1 de Metalurgia Extrativa e Siderurgia - Mauricio PeresNic Castro100% (1)

- Simulado ENEM 2018 Segundo DiaDocumento32 páginasSimulado ENEM 2018 Segundo DiaJosé Geraldo De Souza Silva67% (6)