Escolar Documentos

Profissional Documentos

Cultura Documentos

3 - PB Coeficiente de Poisson

3 - PB Coeficiente de Poisson

Enviado por

ElcioMoreno0 notas0% acharam este documento útil (0 voto)

6 visualizações8 páginasresistencia dos materiais

Título original

3- PB Coeficiente de Poisson

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOC, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoresistencia dos materiais

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

6 visualizações8 páginas3 - PB Coeficiente de Poisson

3 - PB Coeficiente de Poisson

Enviado por

ElcioMorenoresistencia dos materiais

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

Você está na página 1de 8

Coeficiente de Poisson

(ou Razo de Poisson)

Quando se exerce um esforo de tenso num pedao de um material

qualquer este vai sofrer uma deformao longitudinal, proporcional ao esforo

aplicado, e determinado pelo seu mdulo de Young.

Quando definimos o mdulo de Young, s consider-mos a deformao

longitudinal, no entanto, qualquer material elstico ao ser esticado sofre

tambm uma deformao transversal que proporcional deformao

longitudinal aplicada. Pode verificar a ocorrncia destes dois tipos de

deformao esticando um pedao de borracha suficientemente malevel.

A razo entre a deformao transversal associada a uma deformao

longitudinal na direo do esforo de trao chama-se o coeficiente (ou razo)

de Poisson, n:

n Deftransv

Deflong

Como se pode ver na figura seguinte, para uma deformao longitudinal

positiva (L/L) a deformao transversal (A/A) negativa, por isso se inclui

o sinal negativo na definio do coeficiente de Poisson, de modo a obter um

coeficiente positivo.

Em praticamente todos os materiais comuns a sua seco estreita

quando so distendidos. A razo deste fato que a maior parte dos materiais

resiste mais a uma mudana de volume (determinada pelo seu mdulo de

compressibilidade, B) do que a uma mudana de forma (determinada pelo

mdulo de corte, S).

O coeficiente de Poisson est relacionado com os mdulos elsticos, de

Young (Y), de compressibilidade (B) e de corte (S) pelas seguintes relaes:

n 3

B -2S

6B 2S

Y 2S(1n)

Na teoria da elasticidade de meios isotrpicos o valor de n varia entre -1

e 1/2. A razo fsica destes valores que, para que um material seja estvel, os

seus mdulos de elasticidade tm que ser positivos, e os mdulos de

compressibilidade e de corte esto interrelacionados por expresses que

incorporam o coeficiente de Poisson.

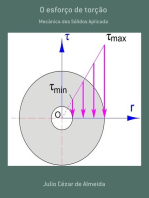

Deformao por cisalhamento

Se um material sofre um esforo de cisalhamento puro conforme Figura

01 (a), ele se deforma conforme (b) da mesma figura.

Na regio elstica, o ngulo de distoro e a tenso so

proporcionais = G #A.1#.

O coeficiente G denominado mdulo de elasticidade transversal ou

mdulo de rigidez do material.

A relao com o mdulo de elasticidade (simbolizado por "E") e o mdulo

de Poisson (aqui simbolizado por "") dada por G = E / [ 2 (1 + ) ] #A.2#.

Fig 02

Para uma barra de seo transversal S constante, submetida a uma

fora cisalhante F e sem considerar a deformao por flexo, tem-se o ngulo

aproximadamente igual a y / L para pequenas deformaes (Figura 02).

Ento = F / S = G G y / L. Rearranjando a igualdade, y F L / (G S)

#A.3#.

Energia da deformao por cisalhamento

A equao #A.3# do tpico anterior pode ser reescrita para a fora F em

funo do deslocamento y F = (G S / L) y.

A energia ou trabalho de deformao dada pela integrao do produto

da fora pelo deslocamento W = 0,y (G S / L) y dy = |0,y (G S / L) y2 / 2 = G S

y2 / (2 L).

Para exibir o trabalho em funo da fora F, substitui-se y pelo valor da

igualdade #A.3# do mesmo tpico W = G S (F L / G S)2 / (2 L), isto , W = F2 L /

(2 G S) #A.1#.

Exemplo de cisalhamento: unio soldada

Seja o exemplo da Figura 01 abaixo: a uma chapa central so soldadas

duas laterais totalizando 4 filetes de solda de seo triangular, de comprimento

L e largura t.

Fig 01

O conjunto tracionado por uma fora F atuante conforme figura. Nessa

condio, os esforos nos filetes de solda so basicamente de cisalhamento.

Considerando que a trao aplicada se distribui igualmente pelos 4

filetes, cada um suporta um esforo de cisalhamento igual a F/4.

O detalhe A da figura uma ampliao do corte do filete. A menor seo

tem largura:

h = t 2 / 2. E, portanto, o mximo cisalhamento deve ocorrer nessa seo. A

tenso de cisalhamento aplicada ao material da solda dada por

= (F / 4) / (L h) = (F / 4) / (L t 2 / 2) = F / (2 2 L t).

Valores tpicos de tenses admissveis em soldas para aos esto na

faixa de 75 MPa. Consultar dados dos fabricantes.

Ou seja Coeficiente de Poisson

a razo entre a deformao transversal e a deformao longitudinal.

Rigorosamente, deve ser definido com sinal

= - (transversal / longitudinal) #A.1#.

Obs: smbolos usuais so "" ou "".

Num sistema de coordenadas ortogonais, como em (a) da Figura 01, seria a

relao entre a deformao ao longo do eixo y e a deformao ao longo do

eixo x.

Fig 01

Se h deformao em ambas as direes, lgico supor que pode

haver tenses associadas. Considerando agora o caso genrico, isto , as trs

dimenses, tem-se a forma generalizada da lei de Hooke (demonstrao

omitida).

x = (1 / E) [ x (y + z) ]

y = (1 / E) [ y (x + z) ]

z = (1 / E) [ z (x + y) ] #B.1#.

Onde deformao, E mdulo de elasticidade, tenso e

mdulo ou coeficiente de Poisson. Naturalmente, essas relaes so vlidas

para materias isotrpicos (propriedades idnticas em todas as direes).

Portanto, no caso de tenses no plano em coordenadas ortogonais

como em (a) da Figura 01, a igualdade anterior fica reduzida a x = (1 / E) ( x

y ).

y = (1 / E) ( y x ) #C.1#.

Para coordenadas polares como em (b) da mesma figura, ocorrem as

relaes:

r = (1 / E) ( r )

= (1 / E) ( r ) #C.2#.

Notar que o coeficiente de Poisson no pode ser maior que 0,5 porque,

se fosse, um elemento tensionado poderia atingir volume nulo ou negativo.

Valores tpicos para aos esto na faixa de 0,20 a 0,40. Borracha apresenta

valor perto de 0,5 e cortia, perto de 0 (essa uma das razes para uso da

cortia em rolhas de garrafas. Praticamente no h variao de comprimento

ao ser pressionada pelos lados).

Mdulo de Young

O mdulo de Young ou mdulo de elasticidade um parmetro

mecnico que proporciona uma medida da rigidez de um material slido.

Obtm-se da razo entre a tenso (ou presso) exercida e a deformao

unitria sofrida pelo material. Isto , onde (em unidades do SI):

E o mdulo de Young, medido em pascal.

F a fora medida em newton.

A a rea da seco atravs da qual exercida a tenso, e mede-se em

metros quadrados.

x a extenso, o incremento na longitude, medido em metros.

l o comprimento inicial medido em metros.

Para a maioria dos metais, este mdulo varia entre 45 GPa, para o

magnsio, at 407 GPa, para o tungstnio. Os polmeros geralmente possuem

mdulo de elasticidade bem mais baixos, variando entre 0,007 e 4 GPa.

A diferena na magnitude do mdulo de elasticidade dos metais,

cermicas e polmeros conseqncia dos diferentes tipos de ligao atmica

existentes neste trs tipos de materiais. Alm disso, com o aumento da

temperatura, o mdulo de elasticidade diminui para praticamente todos os

materiais, com exceo de alguns elastmeros.

Diagrama tenso-deformao obtido atravs de um ensaio de trao

1. Tenso Mxima de Trao

2. Tenso de Escoamento

3. Tenso de Ruptura

4. Regio de Encruamento

5. Regio de "Empescoamento".

Deformao Elstica

Para a maioria dos metais que so solicitados em trao e com nveis de

tenso relativamente baixos, a tenso e a deformao so proporcionais de

acordo com a relao abaixo.

= E

Esta a conhecida lei de Hooke uniaxial e a constante de

proporcionalidade E o mdulo de elasticidade, ou mdulo de Young.

As deformaes elsticas no so permanentes, ou seja, quando a

carga removida, o corpo retorna ao seu formato original. No entanto, a curva

tenso-deformao no sempre linear, como por exemplo, no ferro fundido

cinzento, concreto e polmeros.

At este ponto, assume-se que a deformao elstica independente do

tempo, ou seja, quando uma carga aplicada, a deformao elstica

permanece constante durante o perodo em que a carga mantida constante.

Tambm assumido que aps a remoo da carga, a deformao totalmente

recuperada, ou seja, a deformao imediatamente retorna para o valor zero.

Deformao Plstica

Acima de uma certa tenso, os materiais comeam a se deformar

plasticamente, ou seja, ocorrem deformaes permanentes. O ponto na qual

estas deformaes permanentes comeam a se tornar significativas chamado

de limite de escoamento.

Para metais que possuem transio gradual do regime elstico para o

plstico, as deformaes plsticas se iniciam no ponto na qual a curva tensodeformao deixa de ser linear, sendo este ponto chamado de limite de

proporcionalidade (ou tenso limite-elasticidade). No entanto, difcil

determinar este ponto precisamente. Como conseqncia, criou-se uma

conveno na qual construda uma linha reta paralela poro elstica,

passando pela deformao de 0,2% da deformao total. A tenso

correspondente interseco desta linha com a curva tenso-deformao o

limite de escoamento (ou tenso de cedncia).

A magnitude do limite de escoamento a medida da resistncia de um

material deformao plstica e pode variar muito, como por exemplo, entre

35 MPa para uma liga de alumnio de baixa resistncia at 1400 MPa para um

ao de alta resistncia.

Durante a deformao plstica, a tenso necessria para continuar a

deformar um metal aumenta at um ponto mximo, chamado de limite de

resistncia trao (ou tenso de ruptura), na qual a tenso a mxima na

curva tenso-deformao de engenharia. Isto corresponde a maior tenso que

o material pode resistir; se esta tenso for aplicada e mantida, o resultado ser

a fractura. Toda a deformao at este ponto uniforme na seo. No entanto,

aps este ponto, comea a se formar uma estrico, na qual toda a

deformao subseqente est confinada e, nesta regio que ocorrer

ruptura. A tenso corresponde a fractura chamada de limite de ruptura.

Assim, possvel obter o grfico tenso-deformao, que varia conforme

o material analisado. Por exemplo, os materiais frgeis, como cermicas e

concreto, no apresentam um limite de escoamento. J os materiais dcteis,

como o alumnio, no apresentam o limite de escoamento bem definido.

Diagrama tenso-deformao para um material frgil

1. Tenso mxima de trao

2. Ruptura.

Diagrama tenso-deformao para uma liga tpica de alumnio

1. Tenso mxima de trao

2. Limite de escoamento

3. Tenso limite de proporcionalidade

4. Ruptura

5. Deformao "offset" (tipicamente 0,002).

Você também pode gostar

- Função de Varias VariáveisDocumento3 páginasFunção de Varias Variáveisfernando melo0% (1)

- V1 Manual Agua GeladaDocumento112 páginasV1 Manual Agua GeladaAnonymous vW0ZccDwAinda não há avaliações

- Tensão X Deformação 2021Documento17 páginasTensão X Deformação 2021Rodrigo Felix33100% (1)

- Flambagem de PilaresDocumento34 páginasFlambagem de PilaresRaphael Nascimento100% (1)

- Manual MnlayerDocumento5 páginasManual MnlayerspoedigeAinda não há avaliações

- Exemplo Charneiras PlásticasDocumento10 páginasExemplo Charneiras PlásticasRafael OliveiraAinda não há avaliações

- Exponenciais e LogaritmosDocumento97 páginasExponenciais e LogaritmosRaul Enrique Cuore CuoreAinda não há avaliações

- Cap 2Documento40 páginasCap 2flaviskxdAinda não há avaliações

- A03 Lanamento de ProjteisDocumento17 páginasA03 Lanamento de ProjteisIago SantiagoAinda não há avaliações

- Tração e CompressãoDocumento95 páginasTração e CompressãojasdesignerAinda não há avaliações

- Aula 05Documento10 páginasAula 05Diogo JucemarAinda não há avaliações

- Aula 12 - Dimensionamento Mecanístico-Emprírico de Pavimentos 2020Documento40 páginasAula 12 - Dimensionamento Mecanístico-Emprírico de Pavimentos 2020Fabio de Morais CartaxoAinda não há avaliações

- Aula 10 - Exercícios-DNIT - Método Da PMSP - Análise MecanicistaDocumento31 páginasAula 10 - Exercícios-DNIT - Método Da PMSP - Análise MecanicistaPriscilla RissardiAinda não há avaliações

- Dimensionamento de Canal EconômicoDocumento13 páginasDimensionamento de Canal EconômicoAnderson CidesAinda não há avaliações

- Comportamento Mecânico Dos MateriaisDocumento31 páginasComportamento Mecânico Dos Materiaisnunes14Ainda não há avaliações

- Dinâmica Das Rotações (FÍSICA)Documento12 páginasDinâmica Das Rotações (FÍSICA)Samuel100% (14)

- Luis Fernando Martha - Demonstração de Que A Linha Neutra Passa Pelo Centro de GravidadeDocumento8 páginasLuis Fernando Martha - Demonstração de Que A Linha Neutra Passa Pelo Centro de GravidadeMauricio F. OliveiraAinda não há avaliações

- Momento Fletor PDFDocumento13 páginasMomento Fletor PDFWillyane Ferreira Do NascimentoAinda não há avaliações

- Relatório Pêndulo FísicoDocumento20 páginasRelatório Pêndulo FísicoCarlos JuniorAinda não há avaliações

- 4 - (Coeficiente de Atrito Estático e Dinâmico) - Lucas SouzaDocumento11 páginas4 - (Coeficiente de Atrito Estático e Dinâmico) - Lucas SouzaLucas SouzaAinda não há avaliações

- Ações Permanentes e AcidentaisDocumento4 páginasAções Permanentes e AcidentaisRomário Silva100% (1)

- Aula 07 - Tensões No Solo e o Princípio Da Tensões EfetivasDocumento27 páginasAula 07 - Tensões No Solo e o Princípio Da Tensões EfetivasGuilherme AndersonAinda não há avaliações

- Aula 6 - Ensaio de FlexãoDocumento32 páginasAula 6 - Ensaio de Flexãomcn08008Ainda não há avaliações

- Relatório Materiais - GiseleDocumento13 páginasRelatório Materiais - GiseleGisele Vilela AlmeidaAinda não há avaliações

- Apostila Completa Resistc3aancia Dos MateriaisDocumento63 páginasApostila Completa Resistc3aancia Dos MateriaisTayron Cherigato0% (1)

- Resistencia Ao CisalhamentoDocumento5 páginasResistencia Ao CisalhamentoJoão MendesAinda não há avaliações

- Mecânica Dos Solos Aplicada - Aula 01 - 2021Documento30 páginasMecânica Dos Solos Aplicada - Aula 01 - 2021André PinheiroAinda não há avaliações

- Diagrama de Momento FletorDocumento9 páginasDiagrama de Momento FletorFabien Lisias Alcantara DelebosseAinda não há avaliações

- F4 - 04 - Refração Da Luz e Suas Leis - Os DioptrosDocumento2 páginasF4 - 04 - Refração Da Luz e Suas Leis - Os DioptrosLucas HenriqueAinda não há avaliações

- Lista de Exercícios - Estradas - Eng. CivilDocumento3 páginasLista de Exercícios - Estradas - Eng. CivilEmanuel CarvalhoAinda não há avaliações

- Prova Engenharia Civil I PDFDocumento15 páginasProva Engenharia Civil I PDFDavid SilvaAinda não há avaliações

- Pre-Moldados Livro Mounir Cap. 1Documento201 páginasPre-Moldados Livro Mounir Cap. 1Denison da Silva VieiraAinda não há avaliações

- Relatório de FlambagemDocumento26 páginasRelatório de FlambagemRaphael Rodrigues MirandaAinda não há avaliações

- Métodos de Cálculo e Ações Nas EstruturasDocumento30 páginasMétodos de Cálculo e Ações Nas EstruturasAbreu FilhoAinda não há avaliações

- Tutorial VigaG HP50Documento8 páginasTutorial VigaG HP50084250Ainda não há avaliações

- Aula 02 - Momento de Inércia de Figuras PlanasDocumento31 páginasAula 02 - Momento de Inércia de Figuras PlanasBruno Silva LacerdaAinda não há avaliações

- Resmat 1Documento26 páginasResmat 1jose salgueiro100% (2)

- Resistencia Dos Materiais ExerciciosDocumento16 páginasResistencia Dos Materiais ExerciciosMarcos AbbasAinda não há avaliações

- 2 - Tensões Geostáticas PDFDocumento36 páginas2 - Tensões Geostáticas PDFMilena VerissimoAinda não há avaliações

- Aplicações Da Terceira Lei de Newton-1Documento8 páginasAplicações Da Terceira Lei de Newton-1Gilson Ricardo Silva100% (1)

- Din 03Documento67 páginasDin 03Bruno Siman0% (1)

- Cartilha Cub-Custo-Unitario-Basico Sinduscon-MgDocumento114 páginasCartilha Cub-Custo-Unitario-Basico Sinduscon-Mgjmariros7903Ainda não há avaliações

- Formulário CisalhamentoDocumento3 páginasFormulário CisalhamentojeffersonAinda não há avaliações

- Tensão X DeformaçãoDocumento2 páginasTensão X DeformaçãoCharlie1707Ainda não há avaliações

- Resistencia Materiais - 5 FlexãoDocumento51 páginasResistencia Materiais - 5 FlexãoantonioAinda não há avaliações

- Mec SolosDocumento3 páginasMec SolosGiovanna PeraltaAinda não há avaliações

- Revisão Sobre Perda de Carga PDFDocumento18 páginasRevisão Sobre Perda de Carga PDFRômulo CastroAinda não há avaliações

- Método Das Diferenças FinitasDocumento11 páginasMétodo Das Diferenças FinitasGuilhermino Britto JuniorAinda não há avaliações

- Exercícios BombasDocumento2 páginasExercícios BombasCleiton SimetteAinda não há avaliações

- Hidráulica II - Aula 03 - CanaisDocumento22 páginasHidráulica II - Aula 03 - Canaislucaslageeng100% (1)

- TenacidadeDocumento3 páginasTenacidadeWanderley XavierAinda não há avaliações

- Plano de Controle - Obra em Alvenaria EstruturalDocumento8 páginasPlano de Controle - Obra em Alvenaria EstruturalMarcellaAvillaAinda não há avaliações

- RELATÓRIO GEOTECNIA 2 - CONTENÇÃO PERFIL METÁLICO - Filipe Gabina C01Documento13 páginasRELATÓRIO GEOTECNIA 2 - CONTENÇÃO PERFIL METÁLICO - Filipe Gabina C01Filipe GabinaAinda não há avaliações

- Lajes 01 PortalDocumento24 páginasLajes 01 PortalvivianefalcaoAinda não há avaliações

- Carga Axial 1Documento30 páginasCarga Axial 1Lilian Queiroz DaguanoAinda não há avaliações

- Análise de confiabilidade estrutural via método SORM DG: análise de confiabilidade por meio de curvaturas principais de superfícies de estado limiteNo EverandAnálise de confiabilidade estrutural via método SORM DG: análise de confiabilidade por meio de curvaturas principais de superfícies de estado limiteAinda não há avaliações

- Transformações da Imagem: Isometrias, Semelhanças e ProjetividadesNo EverandTransformações da Imagem: Isometrias, Semelhanças e ProjetividadesAinda não há avaliações

- Alinhamento de AcoplamentoDocumento4 páginasAlinhamento de AcoplamentoEdmilson BarretoAinda não há avaliações

- Moodle TVA - Aula 03-1 PDFDocumento30 páginasMoodle TVA - Aula 03-1 PDFAircraAinda não há avaliações

- Lista Grupos PDFDocumento4 páginasLista Grupos PDFCristiane OliveiraAinda não há avaliações

- 4º Conceitos - TPMDocumento15 páginas4º Conceitos - TPMkarla6nayanneAinda não há avaliações

- Manual xtz125 (E) - 2003 - (5rm f8199 p1)Documento125 páginasManual xtz125 (E) - 2003 - (5rm f8199 p1)Jussivan Ribeiro Gama100% (1)

- Matemática Computacional - Adérito Luís Martins Araújo PDFDocumento177 páginasMatemática Computacional - Adérito Luís Martins Araújo PDFJoão Rocha LabregoAinda não há avaliações

- Sensoramento Remoto INPEDocumento28 páginasSensoramento Remoto INPEWadramys SoumsAinda não há avaliações

- NBR 8807 NB 923 - Calculo Da Ventilacao para Praca de Maquinas de Embarcacoes Mercantes de Propulsao DieselDocumento13 páginasNBR 8807 NB 923 - Calculo Da Ventilacao para Praca de Maquinas de Embarcacoes Mercantes de Propulsao DieselAntonio Tadeu Meneses100% (2)

- Lamina Dados Tecnicos Aluseal Super Revisão 2Documento2 páginasLamina Dados Tecnicos Aluseal Super Revisão 2Douglas Zagonel HaasAinda não há avaliações

- FOUCAULT E O CINEMA para Uma Breve Arqueologia Das Imagens Do MovimentoDocumento19 páginasFOUCAULT E O CINEMA para Uma Breve Arqueologia Das Imagens Do MovimentoNilton MilanezAinda não há avaliações

- Cartilha Tecnicas de Conservacao de Energia LaryssaDocumento2 páginasCartilha Tecnicas de Conservacao de Energia LaryssaStefany guzman sobreiraAinda não há avaliações

- Tabela de Sensores ProntoDocumento2 páginasTabela de Sensores ProntoAntonio90% (10)

- PLano de Ensino - Elementos de MaquinasDocumento3 páginasPLano de Ensino - Elementos de MaquinasFábio AlvinoAinda não há avaliações

- Cromatografia em ContracorrenteDocumento37 páginasCromatografia em ContracorrenteBruno Giordano100% (1)

- Curso de Recarga de CartuchosDocumento16 páginasCurso de Recarga de CartuchosPatríciaCarvalhoAinda não há avaliações

- Calculo de EtoDocumento6 páginasCalculo de EtoGhi MoreiraAinda não há avaliações

- N-2475 - Inspecao Termografica em Sistemas EletricosDocumento11 páginasN-2475 - Inspecao Termografica em Sistemas EletricosJosue Vieira OliveiraAinda não há avaliações

- Teoria de Lentes Progressivas Essilor PortuguesDocumento38 páginasTeoria de Lentes Progressivas Essilor PortuguesVictório Neto100% (2)

- Identificacao de GemasDocumento24 páginasIdentificacao de GemasAreli Nogueira100% (1)

- INTRODUÇÃO A ELETROQUÍMICA - Mestrado - PolarizaçãoDocumento89 páginasINTRODUÇÃO A ELETROQUÍMICA - Mestrado - PolarizaçãoLarissa Chmilouski Taraciuk100% (1)

- 2 Ano EM Fisica DimasDocumento7 páginas2 Ano EM Fisica Dimasgiovanna_silva55Ainda não há avaliações

- Manual Dominó Modelos BDF BDH BDJ BDA31 Rev A 21-08-18 SiteDocumento28 páginasManual Dominó Modelos BDF BDH BDJ BDA31 Rev A 21-08-18 SiteMATOS LEOAinda não há avaliações

- AULA 1 Álcoois PDFDocumento35 páginasAULA 1 Álcoois PDFlarissaAinda não há avaliações

- Hercules Motores PDFDocumento14 páginasHercules Motores PDFEDU3DAinda não há avaliações

- Alternador e DínamoDocumento2 páginasAlternador e DínamoMaximinimusAinda não há avaliações

- Xiameter RSN PDFDocumento9 páginasXiameter RSN PDFHenrique MoralesAinda não há avaliações

- Ficha TecnicaDocumento1 páginaFicha TecnicaRauny LimaAinda não há avaliações

- RetentoresDocumento12 páginasRetentoresEWERTON DELA VECHIA JUNIORAinda não há avaliações