Escolar Documentos

Profissional Documentos

Cultura Documentos

Felipe Francisco Nalesso Rodrigues

Enviado por

giovannieduardoDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Felipe Francisco Nalesso Rodrigues

Enviado por

giovannieduardoDireitos autorais:

Formatos disponíveis

SOROCABA

2012

CURSO SUPERIOR DE TECNOLOGIA EM POLMEROS

FELIPE FRANCISCO NALESSO RODRIGUES

ESTUDO DE CASO - IMPLEMENTAO DO PLANO

DE MANUTENO PREVENTIVA VISANDO A

MELHORIA DE DESEMPENHO EM MOLDES

SOROCABA

2012

FACULDADE DE TECNOLOGIA DE SOROCABA

CURSO SUPERIOR DE TECNOLOGIA EM POLMEROS

FELIPE FRANCISCO NALESSO RODRIGUES

ESTUDO DE CASO - IMPLEMENTAO DO PLANO

DE MANUTENO PREVENTIVA VISANDO A

MELHORIA DE DESEMPENHO EM MOLDES

Monografia apresentada no curso de

Polmeros da FATECSO, como requerido

para obter o ttulo de Tecnlogo em

Polmeros.

Orientador: Prof. MSc. Clio Olderigi De

Conti

SOROCABA

2012

RODRIGUES, FELIPE FRANCISCO NALESSO

ESTUDO DE CASO - IMPLEMENTAO DO PLANO DE

MANUTENO PREVENTIVA VISANDO A MELHORIA DE

DESEMPENHO EM MOLDES

Trabalho de concluso de curso

apresentado como exigncia parcial para

obteno do ttulo de Tecnlogo em

Polmeros na Faculdade de Tecnologia de

Sorocaba.

Prof. Ms. Clio Olderigi De Conti

Orientador

Prof. Ms. Francisco de Assis Toti

Convidado

Prof. Prof. Ms. Jos Carlos Moura

Convidado

DEDICATRIA

Aos meus pais, Ren e Sueli, pelo amor,

sacrifcios e apoio incondicional.

Juliana, pelo amor e compreenso em

todos os momentos.

AGRADECIMENTOS

Ao professor Prof. MSc. Clio Olderigi De Conti, que contribuiu na orientao do

trabalho.

Ao professor Dr. Francisco Carlos Ribeiro, pela contribuio na forma e estrutura do

trabalho.

Aos professores membros da banca examinadora pelas observaes que sero

realizadas na defesa.

A Faculdade de Tecnologia de Sorocaba, pela oportunidade de formao na rea de

Polmeros.

Aos colegas de trabalho, com quem convivi durante a implementao deste trabalho

na empresa, por todo auxlio e dvidas sanadas.

A todos meus amigos que estiveram junto comigo nessa jornada.

RESUMO

A grande diversidade de tecnologias com as quais lidam as equipes de Engenharia

de Manuteno e a constante busca de solues para falhas recorrentes em

equipamentos e melhoria baseada na confiabilidade, provocam intenso

desenvolvimento de conhecimento que os processos de negcios convencionais no

conseguem processar. Este fato, aliado forte presso por aumento da

competitividade e aumento de eficcia nos gastos, coloca estas equipes diante do

desafio de gerir e integrar, estrategicamente, os conhecimentos produzidos,

alimentando uma base de conhecimento composta por agentes como: pessoas,

documentos e sistemas. Quanto mais utilizado e difundido o conhecimento, maior

ser seu valor, e para que possa ser medido precisa ser transformado em ao,

permitindo sua medio atravs dos resultados financeiros, eficincia de processos,

aumento da qualidade e da inovao de tcnicas. Em uma ferramentaria voltada

para manuteno preventiva de moldes no diferente, foi necessrio desenvolver

uma metodologia voltada para a melhoria do desempenho sempre pensando na

manuteno do mesmo e sempre buscando a melhoria continua no sistema

implantado.

Palavras-chave: Manuteno Preventiva, Moldes de Injeo de Termoplsticos,

Ferramentaria, Indicadores de Desempenho.

ABSTRACT

The diversity of technologies that deal teams of Maintenance Engineering and the

constant search for solutions to recurring failure in equipment and improvements

based on reliability, cause intense production of knowledge that the conventional

business processes can not process. This fact, associate with strong pressure to

increase competitiveness and increased efficiency in expenses places these teams

face the challenge of managing and integrating, strategically, the knowledge

produced by supplied a knowledge base composed of agents as persons, documents

and systems. The most widely and broadcast the knowledge, the greater is the value,

and what can be measured must be transformed into action, allowing their

measurement results through the financial process efficiency, increase quality and

technical innovation. In a Tool shop directed to mold preventative maintenance is not

different, it was necessary to develop a methodology directed at improving the

performance always thinking in your maintenance, and always looking for to a

continuous improvement in the system deployed.

Key Words: Preventive Maintenance, Thermoplastic Injection Molds, Tool Shop,

Performance Indicators

Sumrio

1. Molde de injeo ......................................................................................................... 14

1.1 Projeto bsico de moldes .......................................................................................... 14

1.2 Classificao dos moldes de injeo ....................................................................... 15

1.3 Tipos de moldes de injeo ...................................................................................... 16

1.3.1 Moldes de duas placas .............................................................................................. 16

1.3.2 Moldes de 3 placas ..................................................................................................... 17

1.3.3 Moldes com partes mveis (Gavetas) ..................................................................... 18

1.3.4 Stack molds (Placa flutuante) ................................................................................... 19

1.3.5 Moldes com ncleo rotativo ...................................................................................... 20

1.3.6 Moldes com canal quente .......................................................................................... 21

1.4 Sistemas de extrao ................................................................................................. 22

1.5 Pontos de injeo ....................................................................................................... 22

1.5.1 Canais de distribuio ................................................................................................ 22

1.5.2 Ponto de injeo submarina ...................................................................................... 23

1.5.3 Ponto de Injeo capilar ............................................................................................ 23

1.5.4 Bico quente / Cmara quente ................................................................................... 25

1.6 Sistema de refrigerao ............................................................................................. 26

1.7 Componentes de moldes de injeo ....................................................................... 26

1.7.1 Anel de centragem ...................................................................................................... 27

1.7.2 Coluna guia .................................................................................................................. 27

1.7.3 Bucha guia ................................................................................................................... 27

1.7.4 Pinos extratores .......................................................................................................... 28

1.7.5 Placas porta extratoras .............................................................................................. 28

1.7.6 Bucha de injeo ........................................................................................................ 28

1.7.7 Placa base superior/Inferior ...................................................................................... 29

1.7.8 Placas cavidades (Superior/Inferior) respectivamente ......................................... 29

1.7.9 Placa suporte ............................................................................................................... 29

1.7.10 Guias de extrao (Pino de retorno) ................................................................ 30

2. Aos para moldes ....................................................................................................... 30

2.1 Propriedade.das.cavidades ....................................................................................... 33

2.2 Aos para cavidades .................................................................................................. 38

3. Histria da manuteno ............................................................................................. 42

3.1 Tipos de Manuteno ................................................................................................. 44

3.2 Tipos de manuteno - Planejada e no planejada. ............................................. 45

3.2.1 Manuteno preventiva .............................................................................................. 45

3.2.1.1 Objetivos ............................................................................................................... 47

3.2.1.2 Reduo de custos .............................................................................................. 48

3.2.1.3 Qualidade do produto ......................................................................................... 48

3.2.1.4 Aumento de produo ........................................................................................ 48

3.2.1.5 Efeitos no meio ambiente ................................................................................... 48

3.2.1.6 Aumento da vida til dos equipamentos .......................................................... 49

3.2.1.7 Reduo de acidentes do trabalho ................................................................... 49

3.2.1.8 Desenvolvimento ................................................................................................. 50

3.2.1.9 Equipamento ........................................................................................................ 50

3.2.1.10 Levantamento ...................................................................................................... 50

3.2.1.11 Histrico ................................................................................................................ 50

3.2.1.12 Manual (Procedimento) ...................................................................................... 50

3.2.1.13 Recursos ............................................................................................................... 51

3.2.1.14 Plano ...................................................................................................................... 51

3.2.1.15 Treinamentos ....................................................................................................... 51

3.2.1.16 Ferramental e pessoal ........................................................................................ 51

3.2.1.17 Controle da manuteno .................................................................................... 51

3.2.1.18 Controle manual .................................................................................................. 52

3.2.1.19 Controle semi automatizado .............................................................................. 52

3.2.1.20 Controle automatizado ........................................................................................ 52

3.3 Controle por computador ........................................................................................... 52

3.4 Manuteno preditiva ................................................................................................. 53

3.5 Manuteno corretiva ................................................................................................. 53

3.6 Manuteno baseada em confiabilidade ................................................................ 54

4. Implementao manuteno preventiva ................................................................. 55

4.3 Determinao do nmero de ciclos para manuteno preventiva...................... 56

4.2 Identificao dos moldes ........................................................................................... 58

4.3 Cdigo do molde ......................................................................................................... 59

4.4 Criao plano de manuteno preventiva .............................................................. 60

4.5 Formulrio manuteno preventiva ......................................................................... 61

4.6 Formulrio manuteno corretiva ............................................................................ 62

4.7 Controle de ordem de servio ................................................................................... 63

5. Resultados ................................................................................................................... 64

5.1 Quantidade de ordens de servio solicitada .......................................................... 64

5.2 Hora mquina .............................................................................................................. 65

5.3 Desempenho moldes ................................................................................................. 66

5.4 Reduo de custos ..................................................................................................... 66

6. Concluso .................................................................................................................... 67

7. Bibliografia ................................................................................................................... 68

ndice de figuras

Figura 1 - Classificao moldes ................................................................................ 16

Figura 2 - Molde duas placas .................................................................................... 17

Figura 3 - Moldes duas placas .................................................................................. 17

Figura 4 - Moldes trs placas .................................................................................... 18

Figura 5 - Molde com parte mvel ............................................................................. 19

Figura 6 - Gaveta ...................................................................................................... 19

Figura 7 - Stack mold ................................................................................................ 20

Figura 8 - Molde com ncleo rotativo ........................................................................ 21

Figura 9 - Canal quente ............................................................................................. 21

Figura 10 - Entrada submarina .................................................................................. 23

Figura 11 - Entrada capilar ........................................................................................ 24

Figura 12 - Bicos de injeo ...................................................................................... 25

Figura 13 - Sistema de cmara quente ..................................................................... 25

Figura 14 - Componente moldes ............................................................................... 26

Figura 15 - Anel de centragem .................................................................................. 27

Figura 16 - Coluna guia ............................................................................................. 27

Figura 17 - Bucha guia .............................................................................................. 27

Figura 18 - Pinos extratores ...................................................................................... 28

Figura 19 - Bucha de injeo..................................................................................... 28

Figura 20 - Placa matriz ............................................................................................ 29

Figura 21 - Pino de retorno........................................................................................ 30

Figura 22 - Interatividade entre o projeto do molde de injeo e as etapas do

desenvolvimento de um novo produto. ...................................................................... 31

Figura 23 - Representao genrica de um molde de injeo .................................. 32

Figura 24 - Diagrama orientativo para escolha ao para cavidades .......................... 40

Figura 25 - Tempo em mquina para manuteno preventiva .................................. 57

Figura 26 - Planilha contagem de ciclos .................................................................... 58

Figura 27 - Foto quadro gesto a vista ...................................................................... 59

Figura 28 - Planilha de controle ................................................................................. 60

Figura 29 - Moldes A2 planilha de controle ............................................................... 60

Figura 30 - Formulrio preventiva ............................................................................. 61

Figura 31 - Formulrio manuteno corretiva............................................................ 62

Figura 32 - Planilha ordem servio ............................................................................ 63

Figura 33 - Quantidade de ordens de servio ........................................................... 64

Figura 34 - Hora mquina parada ............................................................................. 65

Figura 35 - Desempenho moldes .............................................................................. 66

Figura 36 - Reduo de custo no perodo de um ano ............................................... 66

ndice de tabelas

Tabela 1 - Efeito dos elementos de liga nas caractersticas do ao .......................... 37

Tabela 2 - Principais aos usados em cavidades ...................................................... 38

Tabela 3 - Propriedade dos aos .............................................................................. 39

Tabela 4 - Evoluo manuteno .............................................................................. 44

14

1. Molde de injeo

O molde de injeo uma unidade completa com condies de produzir

peas moldadas. Suas cavidades possuem as formas e as dimenses da pea

desejada. O molde adaptado ao final da mquina de injeo e recebe, em sua

cavidade, o material plstico fundido, introduzido por meio de presso.

Na construo de um molde, indispensvel que suas placas fiquem

perfeitamente paralelas aps a usinagem. Os pinos de guia devem estar em

esquadro perfeito para permitir um funcionamento suave da abertura do molde. As

placas de fixao inferior e superior ultrapassam o corpo principal do molde, a fim de

fornecer um espao para grampeamento, ou fixao direta na mquina injetora.

1.1 Projeto bsico de moldes

Tamanho e forma da pea;

Nmero de cavidades;

Tamanho e capacidade da mquina em que o molde ser usado.

Todos estes fatores esto interligados com o tamanho e o peso do objeto

moldado, limitando o nmero de cavidades e determinando tambm a capacidade

necessria da mquina. As dimenses das placas, por exemplo, limitam o nmero

de cavidades de um molde. No caso de peas grandes, como a grade do radiador

de um automvel, necessrio que a mquina apresente dimenses apropriadas

entre as colunas para possibilitar o encaixe do molde e curso de abertura, ou seja, a

linha de separao entre as duas metades do molde, normalmente, a linha de

separao das metades de um molde deixa marca, portanto, a linha de abertura

deve ocorrer em uma parte em que o visual da pea seja funcional e aceitvel. A

relao da face plana deve ser tal que a pea injetada possa ser extrada sem

interferncia.

A linha de separao deve dividir o molde de maneira que facilite a

usinagem das peas da forma mais simples possvel. A definio da linha de

15

separao deve facilitar a extrao da pea e o molde aberto precisa ser facilmente

acessvel pelo operador da mquina injetora. Deve-se, ento, verificar as tolerncias

requeridas versus tolerncias das peas injetadas.

A extrao da pea normalmente considerada junto com a linha de

separao. Em alguns casos, h a necessidade de mais de uma linha de abertura,

onde se emprega um tipo de abertura para os lados.

Os pontos de entradas nas cavidades, geralmente, esto no centro das

peas ou nas arestas das mesmas. Os pontos de entrada pelo centro so utilizados

em moldes com cavidades simples, e de duas ou trs placas. O ponto de entrada

pela aresta normalmente usado em moldes de duas placas, com cavidades

mltiplas ou simples. [HARADA, 2004]

1.2 Classificao dos moldes de injeo

Segundo SACCHELLI (2007) os moldes de injeo podem ser

classificados levando-se em considerao algumas de suas caractersticas

construtivas.

16

Figura 1 - Classificao dos moldes

1.3 Tipos de moldes de injeo

Existem diversas variaes de molde de injeo, as configuraes

dependem principalmente do produto a ser moldado. Outros fatores como custo do

molde, demanda de peas e caractersticas da mquina tambm so importantes na

definio de qual tipo de molde utilizar. O molde de injeo classificado de acordo

com a norma DIN 1670, denominada Moldes de Injeo e Compresso de

Componentes em: moldes de duas placas, moldes de trs placas ou placa flutuante,

moldes com partes mveis, moldes com canal quente, placa flutuante e moldes com

ncleo rotativo.

1.3.1 Moldes de duas placas

Molde mais simples, composto da parte mvel e da fixa, o molde mais

utilizado, denominado molde de duas placas devido a ter dois grupos de placas. No

existe abertura especial ou outro tipo de mecanismo auxiliar. No aspecto construtivo

so.os.mais.simples.e.baratos.

17

Vantagem: Facilidade de desenvolvimento, custo mais baixo comparado com os

outros tipos de moldes.

Desvantagem: dificuldade de se obter o componente injetado de forma geomtrica

complexa

Figura 2 - Molde duas placas

Figura 3 - Moldes duas placas

1.3.2 Moldes de 3 placas

Composto alm da placa fixa e mvel, da placa flutuante, que tem como

funo separar o canal de distribuio do componente injetado. Os moldes de trs

placas so ideais para cavidades mltiplas com injeo central. Este sistema

utilizado juntamente com injeo capilar e necessita de puxadores e limitadores

da.terceira.placa.

Vantagem: Utilizado para componentes com mltiplos pontos de injeo, no

necessita de etapa posterior de retirada do canal de alimentao do

componente.injetado.

18

Desvantagem: maior custo de desenvolvimento e maior manuteno, comparado ao

molde de 2 placas. No indicado para componentes de grandes dimenses, devido

ao maior peso do molde e de necessitar um maior curso de abertura.

Figura 4 - Moldes trs placas

1.3.3 Moldes com partes mveis (Gavetas)

Moldes com partes mveis so aqueles que, em suas cavidades ou em

parte delas, apresentam elementos que se movem em uma segunda direo. Estes

moldes so empregados quando algum detalhe do produto provoca uma reteno

que impede sua extrao; este segundo movimento forma frequentemente um

ngulo.reto.em.relao.a.linha.de.abertura.da.mquina.injetora.

Vantagem: Possibilidade de se obter geometrias com variados detalhes

(reentrncias.ou.rebaixos).

Desvantagem: manuteno elevada, de custo mais elevado comparado ao de 2 e 3

placas.

19

Figura 5 - Molde com parte mvel

Figura 6 - Gaveta

1.3.4 Stack molds (Placa flutuante)

Este molde que possui a sua abertura em duas regies, possibilita

.a.obteno.de.um.nmero.maior.de.componentes.injetados.

Vantagem: possibilita o dobro da quantidade de produo dos moldes de 2 e 3

placas.

Desvantagem: manuteno elevada.

20

Figura 7 - Stack mold

1.3.5 Moldes com ncleo rotativo

Quando um molde confeccionado para injetar peas com rosca interna

utiliza-se um molde com sistema de ncleo rotativo que permite uma alta produo

pelo fato de funcionar automaticamente. Este tipo de molde necessita de um

acionamento que pode ser por cremalheira, sistema hidrulico ou motor.

Vantagem:.Facilidade.de.construo,.comparado.com.outra.alternativa.

Desvantagem: Valor elevado de manuteno.

21

Figura 8 - Molde com ncleo rotativo

1.3.6 Moldes com canal quente

H acessrios neste tipo de molde, que mantm a temperatura do

material polimrico elevado dentro do molde, fazendo com que o mesmo chegue

mais rpido cavidade dispensando a necessidade de canais de alimentao.

Vantagem: no possui a etapa de retirada de canal de alimentao, economia de

material,.maior.produo,.devido.o.ciclo.do.processo.de.transformao.ser.menor.

Desvantagem: custo e manuteno elevados.

Figura 9 - Canal quente

22

1.4 Sistemas de extrao

O sistema de extrao tem como funo, remover a pea moldada do

interior do molde, aps os processos de injeo e resfriamento terem terminado. As

formas de extrao da pea do interior do molde podem ser feitas por meio de pinos

extratores, buchas extratoras, lminas extratoras, placas extratoras, pinas

extratoras ou ar. Os extratores devem ser posicionados preferencialmente em reas

onde podero atuar sobre cantos, nervuras e/ou paredes laterais das peas. A

extrao uma situao crtica no processo, pois pode comprometer

permanentemente a pea moldada devido ao posicionamento inadequado dos

extratores, gerando empenamentos, tenses residuais ou marcas. [CORRA, 2010]

1.5 Pontos de injeo

O ponto de injeo controla a velocidade com que o material fundido entra

na cavidade e tambm o seu empacotamento, variveis que influenciam no aspecto

final da pea. Problemas provenientes do ponto de injeo podem ser eliminados se

a entrada de material e sua localizao forem bem definidas. Isto ir depender do

formato da pea, forma de injeo, tipo de polmero, polmero com carga e o sistema

de refrigerao.

1.5.1 Canais de distribuio

Os canais de distribuio transferem o material fundido do conjunto de

plastificao da mquina injetora para as cavidades do molde. Os canais de

alimentao devem ser projetados de forma a fornecer o mesmo volume de material

fundido e a mesma presso de injeo por todo o percurso de alimentao, at a

entrada e preenchimento das cavidades. Como requisito adicional, deve oferecer o

menor peso possvel e ser facilmente desmoldado. Os canais de alimentao podem

ser divididos em canais frios e canais quentes. [CORRA, 2010]

23

1.5.2 Ponto de injeo submarina

Este ponto de injeo muito utilizado, pois permite a separao do canal

e do produto de forma automtica durante o processo de moldagem.

Vantagens: Remoo.automtica.do.canal.de.injeo.

Desvantagens: Apenas para produtos simples.

Figura 10 - Entrada submarina

1.5.3 Ponto de Injeo capilar

o tipo de ponto de injeo utilizado em molde de trs placas. Permite a

separao automtica entre o galho e a pea e deixa um acabamento muito bom.

Vantagens:

utilizada na maior parte dos materiais, pois permite uma separao

automtica; Muito utilizado onde a alimentao fica na parte visvel do

produto;

Acabamento no ponto de injeo (corte por.cisalhamento);.

Defeitos.mnimos. Sem trabalho de corte no canal;

Sempre utilizado quando o projeto permite; Bom para balancear a entrada de

fluxo cavidade;

timo para balancear as entradas dos moldes com muitas cavidades; Devido

a pequena dimenso, permite ciclo rpido e tenses reduzidas;

Possibilidade de colocar o ponto de injeo no centro das superfcies.

24

Desvantagens:

Grande volume de sobras e custos mais elevados do molde;

No deve ser utilizado com materiais muito viscosos;

No deve ser utilizado com materiais muito. sensveis.ao.calor;

Quanto maior a entrada, maior a velocidade do plstico;

A energia cintica convertida em calor e pode causar queima ou

degradao do material. Se o dimetro de entrada (ataque) for muito

pequeno, pode provocar quebra das fibras. [DIAS, 2008]

Figura 11 - Entrada capilar

25

1.5.4 Bico quente / Cmara quente

A injeo ocorre diretamente na pea; geralmente possui um bico de

injeo para cada cavidade que aquecida por resistncias.

Figura 12 - Bicos de injeo

Figura 13 - Sistema de cmara quente

26

Principais caractersticas

Eliminar os canais de injeo reduzindo a perda de material;

Eliminar o trabalho de rebarbar as peas;

Aumentar a produtividade;

Tem um custo maior quando comparado com os mtodos

convencionais.

1.6 Sistema de refrigerao

O resfriamento do molde necessrio para reduzir a temperatura do

material polimrico fundido injetado na cavidade at um ponto de solidificao

suficientemente rgido para permitir a extrao da pea. Assim a temperatura do

molde deve ser mantida suficientemente baixa para obrigar o material quente a

transferir sua temperatura para as superfcies do molde. A velocidade de

transmisso do calor determina o tempo de resfriamento necessrio para a pea se

solidificar.

1.7 Componentes de moldes de injeo

Figura 14 Componentes do molde

27

1.7.1 Anel de centragem

Tem a funo de centralizar o molde em relao linha de centro da

injetora e a fixao da bucha de injeo.

Figura 15 - Anel de centragem

1.7.2 Coluna guia

Guia a placa extratora, evitando esforos nos pinos extratores.

Figura 16 - Coluna guia

1.7.3 Bucha guia

Juntamente com a coluna, guia a placa extratora.

Figura 17 - Bucha guia

28

1.7.4 Pinos extratores

Extrai a pea moldada do molde.

Figura 18 - Pinos extratores

1.7.5 Placas porta extratoras

Aloja os pinos extratores e pinos de retorno.

1.7.6 Bucha de injeo

Recebe o material plstico da mquina. O material plastificado penetra no

molde, atravs do furo da bucha de injeo.

Figura 19 - Bucha de Injeo

29

1.7.7 Placa base superior/Inferior

Fixao do molde na parte fixa/mvel da injetora atravs de garras ou

parafusos.

1.7.8 Placas cavidades (Superior/Inferior) respectivamente

Placa onde so inseridas as cavidades em forma de canecas ou placas

inteirias. Alojam-se em suas laterais as colunas do molde, responsveis em guiar a

parte superior com a inferior do molde. E possibilita a conexo dos bicos de

mangueira. A linha de fechamento acontece nas faces das placas porta machos e

cavidades.

Figura 20 - Placa matriz

1.7.9 Placa suporte

Elemento fixado sobre os calos com a funo de suportar a presso de

injeo que incide sobre a rea projetada no momento do preenchimento das

cavidades, devendo ser previamente calculada sua espessura e prever suportes

pilares que servem de sustentao para a placa suporte evitando sua deformao.

30

1.7.10 Guias de extrao (Pino de retorno)

Levam as placas extratoras ao lugar correto aps o fechamento, evitando

que fiquem avanados no momento da injeo. [CORRA, 2010]

Figura 21 - Pino de retorno

2. Aos para moldes

O molde para injeo de termoplsticos caracterizado como uma

composio, em que seus vrios componentes, cada qual com sua funo bem

definida, conjuntamente formam uma ferramenta de alta complexidade. Esta

complexidade oriunda tanto do alto grau de interatividade com outras reas de

conhecimento envolvidas, tais como transferncia de calor, mecnica dos fluidos,

desgaste, e outras; como pela sua complexidade geomtrica do seu conjunto de

peas. Os componentes que constituem o molde, para atenderem da melhor forma

suas funes, dentro deste complexo conjunto, demandam propriedades

especficas, exigindo, portanto uma apropriada seleo dos materiais a serem

empregados. A figura 22 mostra a relao interativa existente entre o projeto do

molde de injeo e todas as etapas do desenvolvimento de um novo produto. Esta

relao inicia-se com o projeto do componente plstico, que tambm se torna um

requisito para o projeto do molde, passando pelo processo de injeo em si, e,

finalmente, pela fabricao do molde de injeo.

31

Figura 22 - Interatividade entre o projeto do molde de injeo e as etapas do desenvolvimento de um

novo produto.

Apesar de todas as partes possurem aspectos importantes para a boa

funcionalidade e produtividade do molde, as regies moldantes como cavidades e

machos so consideradas crticas uma vez que, as mesmas interagem diretamente

com o material polimrico e com o fluido utilizado na refrigerao do molde.

[MENGES, 2000]. Uma representao genrica e simplificada dos componentes que

fazem parte de um molde de injeo, e subdivide o mesmo em quatro partes, cujas

diferentes funes sero explicitadas a seguir.

Os componentes responsveis pelo guiamento e alinhamento do molde so

fundamentais para sua concentricidade e consequente qualidade do produto

final.

A alimentao do molde, ou seja, canais de injeo principais e secundrios

so os responsveis pelo preenchimento de todas as cavidades, e, portanto,

de grande influncia no tempo total de ciclo de injeo.

O sistema de ejeo responde pela perfeita extrao do produto final, e, na

maioria dos casos, deve garantir que o mesmo seja extrado mecanicamente

de dentro do molde.

32

O sistema de troca de calor, tambm conhecido como refrigerao do

molde, deve manter estvel a temperatura deste, e, alm disso, ser eficiente

o suficiente para que o produto esteja solidificado no momento da extrao.

atravs das placas bases, superior e inferior, que o molde ser preso na

mquina injetora, e as foras de injeo e extrao, transmitidas para o

funcionamento cclico do processo.

Figura 23 - Representao genrica de um molde de injeo

Muitos fatores determinam a seleo dos materiais para cavidade e

macho. Tais fatores resultam de consideraes econmicas, natureza e formato da

pea a ser moldada e sua aplicao, e de algumas propriedades especficas, tais

como, condutividade trmica, resistncia mecnica, ductilidade, dureza e

tratamentos trmicos que podem ser empregados. Alm disso, detalhes sobre o

produto a ser moldado so de grande importncia e devem ser fornecidos

previamente ao projeto do molde. Por exemplo, material plstico a ser injetado, a

contrao, se h o acrscimo de cargas de reforo, se o material corrosivo, etc.

Estes detalhes auxiliam na definio das dimenses mnimas da cavidade, na

previso do desgaste sob condies de produo, e na qualidade requerida pelo

produto em relao s dimenses e aparncia superficial. [ROSATO, 1993; REES,

1995;.MENGES,.2000].

33

O conhecimento da demanda de produo e/ou colocao do produto no

mercado auxiliar na determinao da quantidade de peas a serem produzidas no

molde, ou seja, o nmero de impresses que ele ter, e consequentemente, sua

vida til estimada. Atravs disso, possvel saber se o investimento em um molde

justificvel e em quanto tempo o retorno deste investimento estar completo.

Somado a isso, com a tendncia cada vez maior de moldes de injeo para curtas

sries, o processo de seleo de materiais passa a ser um aspecto cada vez mais

importante. Por isso, as demandas do material do molde em suas propriedades

trmicas, mecnicas e metalrgicas derivam dos requerimentos citados

anteriormente.[POUZADA,.2003]

Frequentemente, a seleo do material para as cavidades e machos do

molde tem que ser feita entre demandas conflitantes, como por exemplo, para uma

cavidade em que necessita-se do aspecto de alta condutividade trmica devido

complexidade da geometria do produto, seleciona-se um material com esta

caracterstica, porm, sua resistncia mecnica no permitiria a produtividade

desejada. Seleciona-se ento outro material cujas propriedades estejam mais

prximas das necessidades desta cavidade, porm, seu custo ultrapassaria o

investimento estimado para este molde, e influenciaria no preo final do produto.

Para tanto, apresenta-se atravs de diagramas esquemticos, um arranjo entre

alguns aos representativos de diferentes caractersticas, propriedades requeridas

pelos moldes e diferentes tipos de polmeros.

2.1 Propriedade.das.cavidades

Principais caractersticas do processo de injeo. De acordo com

GRISKEY (1995), as cavidades do molde por si s representam uma mistura de

engenharia e arte. Isto porque dentre suas funes, esto includas todas as etapas

do processo, a saber: na cavidade do molde que o polmero fundido (a altas

temperaturas) ser injetado a elevadas presses, para fluir atravs dos canais de

alimentao e preencher os espaos vazios da cavidade, a fim de adquirir a forma

do produto final. Nesta cavidade existem canais pelos quais passar o fluido

refrigerante, para resfriar tanto o componente injetado quanto prpria cavidade,

muito aquecida durante o processo. Uma vez resfriado o produto injetado, ser

34

necessrio extra-lo de dentro da cavidade, em alguns casos, gerando atrito entre

as paredes. Logo, percebe-se a importncia deste componente (a cavidade), e da

adequada seleo de seu material, para a garantia da capabilidade do processo

como um todo.

Caractersticas necessrias pelos materiais para cavidades/machos

Segundo MENGES (2000) e CRACKNELL (1993), entre as principais propriedades a

serem consideradas para aplicao de aos utilizados em cavidades e machos de

moldes de injeo, esto:

Fabricao econmica (usinabilidade, de fcil usinagem por eletro-

eroso, polibilidade);

Capacidade de ser tratado termicamente sem problemas;

Rigidez e resistncia suficientes;

Alta condutividade trmica;

Resistncia corroso;

Estabilidade.dimensional.

A usinabilidade definida por REES (1995) como a aptido que o

material tem para ser processado com uma ferramenta de corte. Esta propriedade

relevante em aos utilizados em cavidades por estas serem os componentes de

maior complexidade do molde, onde as tolerncias dimensionais dos detalhes a

serem usinados.so.maiores.

Por isso, possvel afirmar que a usinabilidade uma grandeza tecnolgica com

influncia determinante na produtividade. O ao deve ser tambm, bastante tenaz,

para suportar esforos como a presso de injeo, e variaes de

temperatura.em.cada.ciclo.

A polibilidade a facilidade com que se consegue polir o ao. Esta

propriedade ser muito importante para a qualidade superficial do produto final,

dando a qualquer superfcie um acabamento espelhado. Como exemplo tem-se os

35

moldes para a produo de faris e lanternas da indstria automotiva, e tambm

para.a.linha.de.eletrodomsticos.

Alm disso, uma superfcie polida apresenta maior resistncia corroso,

devido camada superficial de proteo que criada pelo polimento, impedindo

assim a ao de cido, de certos sais qumicos, ferrugem, etc. Outra vantagem de

um ao com boa polibilidade a preparao de cavidades que sero submetidas a

operaes de revestimento superficial por galvanoplastia, como niquelagem e

cromagem, permitindo que as cavidades fiquem prontas para receber tais

operaes. Alguns polmeros liberam quimicamente substncias agressivas durante

o processamento, tais como cido clordrico, cido actico ou formaldedo. Isto ataca

a superfcie da cavidade do molde se ela no estiver protegida com um revestimento

superficial.como.os.citados.anteriormente.

A resistncia ao desgaste do ao, que concomitante dureza da

superfcie, est diretamente ligada vida til do molde, que pode chegar a milhares

de ciclos. Esta propriedade influenciar na durabilidade do fechamento do molde,

alm do funcionamento mecnico de todos os componentes, imprescindveis para

que.a.produtividade.seja.mantida.

Deve-se pensar tambm, na necessidade de tratamento trmico de

algumas peas, para elevar a dureza ou aumentar a resistncia mecnica, pois

alguns aos aceitam determinados tratamentos trmicos, e isso, pode limitar ou

reduzir a variedade aplicvel de aos. Em geral, o tratamento trmico de moldes

pequenos ou componentes do molde no apresenta problemas. No entanto, o

tratamento de cavidades grandes ou complicadas pode causar deformao,

variaes dimensionais e at mesmo a quebra da pea. Isto se a seleo do ao do

molde foi feita sem levar em conta o tratamento trmico, as tcnicas de usinagem, e

as dimenses dos componentes do molde como tamanho e forma da cavidade.

[ROSATO,1993]

Neste aspecto, de acordo com CRACKNELL (1993), a estabilidade

dimensional um dos principais atributos de um material. Ainda segundo ele, a

natureza cclica do processo de injeo sujeita os materiais do molde a nveis

considerveis de tenses e deformaes elsticas. Por isso, o material ideal para

36

um molde deveria possuir resistncia e durabilidade suficientes para resistir a

deformaes permanentes, mas ductilidade suficiente para resistir quebra e a

cargas.de.impacto.

A troca de calor entre a pea solidificando e o molde tem um efeito

substancial no custo final do produto. Essa troca de calor consideravelmente

influenciada pela condutividade trmica do material da cavidade, o qual afetado

pelos elementos de liga. Suas diferentes estruturas do margem para o aumento da

variao da condutividade trmica, ou seja, da capacidade de conduzir, transferir

diferenas de temperatura. No processo de injeo, o molde est sendo

constantemente aquecido e resfriado durante o ciclo de injeo. Por isso, quanto

maior a condutividade trmica de um ao, melhor este ser para a confeco das

partes moldantes do produto. Por exemplo, em peas como postios, gavetas, etc,

onde h uma dificuldade de refrigerao devido aos detalhes do produto, pode-se

minimizar ou at mesmo eliminar este problema utilizando-se materiais com elevada

condutividade.trmica.[HARADA,.2004]

No s todas estas propriedades citadas so levadas em considerao

no momento da escolha dos aos para a fabricao de um molde, como tambm os

custos acabaro tornando-se pea-chave nesta hora. Em alguns casos, quando

possvel, necessrio substituir um ao ideal por outro com propriedades

semelhantes mas custo bem inferior, para que o molde no se torne invivel.

Todas estas caractersticas citadas variam de material para material. Isto

se deve ao fato de cada material ser composto por determinados elementos de liga

resultantes de seu processo de fabricao. Para CRACKNELL (1993), o termo liga

de ao descreve um ao que contem outros elementos de liga adicionados ao

carbono, os quais tm sido empregados para modificar as propriedades deste ao

intencionalmente. Os elementos individuais de liga, de acordo com suas

quantidades, tm tanto efeitos positivos como negativos nas caractersticas

desejadas. Geralmente muitos elementos de liga esto presentes nos aos para

ferramentais, os quais podem tambm mutuamente afetar um ao outro.

37

Tabela 1 - Efeito dos elementos de liga nas caractersticas do ao

Analisando a tabela, percebe-se que o S e o Ti podem diminuir a rigidez

de um material, assim como todos os outros elementos de liga, exceto o Ni. Nenhum

elemento aumenta a resistncia ao impacto, mas tambm nenhum elemento diminui

a resistncia ao desgaste, o endurecimento, a dureza e a resistncia ao calor.

Apenas alguns elementos elevam estas propriedades.

Somente o S eleva a usinabilidade de um material, assim como apenas o

Ni eleva a ductilidade. A elevada presena de Cr dificulta a reteno de dureza por

um material, bem como o S prejudica a resistncia corroso. No campo de

materiais para moldes, por parte dos fornecedores, h pesquisa contnua em novos

materiais com a pretenso de melhorar o desempenho e vida til do molde, ou

facilitar a usinagem e at diminuir custos. [REES, 1995]

De acordo com MENGES (2000), atualmente, o ao o nico material

que garante estas propriedades citadas anteriormente, gerando assim,

confiabilidade no funcionamento do molde em longas vidas teis. Para tanto, alguns

aos tm sido modificados a fim de desenvolver uma estrutura que produza as

38

propriedades requeridas em uso. Isto necessita antes de tudo, de uma composio

qumica adequada.

2.2 Aos para cavidades

Os aos empregados em cavidades e machos variam com base em

requerimentos de produtividade, complexidade de fabricao, tamanho do molde,

esforos mecnicos e natureza abrasiva ou corrosiva da resina termoplstica.

Existe um consenso quanto aos principais aos utilizados em cavidades, como pode

ser visto na tabela abaixo (considerando uma seleo padro para moldes de

injeo, j que, em funo de requisitos especiais, o mercado de aos oferece

outras opes. Nesta tabela tambm so citados alguns aos de outras

nomenclaturas (que em alguns casos remetem ao fabricante), que se equivalem aos

citados na primeira coluna em relao composio e as propriedades. [HARADA,

2004]

Tabela 2 - Principais aos usados em cavidades

Estes aos, so os mais utilizados em cavidades devido no s s suas

melhores propriedades em termos gerais, mas sim devido um conjunto de fatores,

que envolvem, dentre outros, disponibilidade no mercado e custo acessvel. Por

isso, neste estudo, sero considerados estes quatro tipos de aos, pois entende-se

que estes atendem de maneira satisfatria aos requisitos em questo. Neste

trabalho, estes aos representam suas respectivas classes, diferenciadas por

39

caractersticas peculiares, a saber: o AISI 4340 representa os aos carbono de baixa

liga e baixo custo; o AISI P-20 representa os aos ferramenta especficos para

moldes plsticos, e de alta polibilidade; o AISI H-13 representa os aos ferramenta

para trabalho a quente, endurecveis por tmpera; e o AISI 420 representa os aos

inoxidveis martensticos, tambm de alta polibilidade e endurecveis por tmpera.

Apesar de os aos AISI P-20 e AISI H-13 pertencerem a classes diferentes,

possurem diferenas de composio e de durezas brutas, alm de diferenciarem-se

tambm pela necessidade de tratamento trmico (o ao P-20 pode ser utilizado sem

tratamento, alis, este um ponto positivo muito considerado por matrizeiros), eles

podem aparecer juntos, por corresponder a uma gama de aos largamente utilizada,

e possuir propriedades muito boas, alm de custo razovel.

A fim de acrescentar dados referentes escolha dos aos empregados

neste trabalho, a seguir apresentada uma tabela de comparao de propriedades

entre alguns aos, juntamente com exemplos de aplicaes tpicas.

Tabela 3 - Propriedade dos aos

40

Neste diagrama visa contribuir para a orientao da seleo do ao para

cavidades, e procura unir informaes relevantes ao projeto do molde, como o

conhecimento da resina termoplstica empregada, suas cargas adicionadas,

levando em conta as principais solicitaes do molde e a produtividade desejada.

Atravs da disposio destes elementos juntamente com os aos mais empregados,

segundo a literatura consultada, pde-se representar graficamente a regio de

abrangncia de cada caracterstica.

Figura 24 - Diagrama orientativo para escolha ao para cavidades

Neste diagrama, cada lado da pirmide representa um fator relevante na

escolha do ao para as cavidades do molde. Cada losango representado por

diferentes cores, corresponde a um ao considerado adequado para as

caractersticas do tipo de molde representado pela chave e delimitado na direo

das setas. Este ao adequado para os tipos de termoplsticos tambm

representados pela chave e delimitados pelas setas. As setas transversais indicando

para a direita so de abrangncia dos tipos de moldes. As setas transversais

indicando para a esquerda so de abrangncia dos tipos de termoplsticos. As setas

longitudinais indicando para baixo delimitam a regio correspondente a cada

produtividade. As pirmides menores, diferenciadas pelas hachuras, so as regies

de interferncia entre dois tipos de aos, ou seja, nestas regies, os dois aos

correspondentes so adequados para tal tipo de molde, termoplstico e

41

produtividade. Os termoplsticos reforados abrangem as cargas de fibra de vidro

ou ps-metlicos muito abrasivos.

Exemplificando o diagrama, para polmeros que geram gases corrosivos,

como o Poli-cloreto de vinila (PVC), independentemente da produtividade desejada,

o principal requisito do molde ser a resistncia corroso, por isso, esta regio do

grfico est interligada pela seta horizontal, pois somente um ao inoxidvel como o

AISI 420 poder ser utilizado.

No caso de um polmero reforado com fibra de vidro, em que no se

necessite alta preciso no molde, ou seja, a pea no tcnica, e a produtividade

for baixa, pode-se utilizar um ao mais comum, como o AISI 4340. Se a

produtividade for mdia, poderiam ser utilizados tambm o P-20 ou o H-13, e se a

produtividade for alta, somente estes dois ltimos.

Diante das propriedades dos aos apresentadas neste trabalho, percebe-

se o quo importante o conhecimento prvio de cada material, dentro de um

processo de escolha de materiais. Isto para que tais propriedades possam ser

analisadas e consideradas de acordo com a funcionalidade do produto final. Ante

isto, no s este conhecimento necessrio, mas principalmente saber interpretar

cada uma das propriedades, e ponderar em qual situao determinada propriedade

ser mais solicitada. possvel tambm concluir que as propriedades de um

material, no podem ser consideradas isoladamente e/ou independentemente, mas

sim, um conjunto de fatores que torna um material mais adequado para tal

aplicao. Por isso, novamente, salienta-se que as propriedades dos aos sugeridos

nesta metodologia foram as melhores em termos gerais, comparando-se com outros

aos, conforme as tabelas apresentadas. Ao encontro disto, foi dada preferncia

para a utilizao dos aos mais utilizados hoje. Alm disso, no foram sugeridos e

apresentados tratamentos trmicos e de superfcie especficos, por estes no serem

o principal objeto deste estudo. Inclusive, este seria um tema bastante interessante

para trabalhos sequenciais nesta mesma rea.

Neste trabalho, o estudo desenvolvido aplicvel em moldes bsicos

para injeo de termoplsticos, ou seja, em moldes considerados padres, de

tecnologia conhecida e fabricao relativamente simples. Isto porque, dentro do

42

universo de moldes de injeo, h uma gama muito variada de moldes, que implica

em diferentes graus de dificuldade, tanto no aspecto de confeco, quanto de

solicitao destes. Dentre esta gama, encontram-se os moldes de curtas sries, cujo

desenvolvimento s tende a aumentar. Por isso, fica para trabalhos futuros, a

sugesto de aprimorar o conhecimento neste tipo de molde, que visa suprir as

necessidades do mercado mais rapidamente, podendo assim, ser necessrio o

desenvolvimento e pesquisa de novos materiais que atendam a seus requisitos.

[MOLDES INJEO PLSTICOS, 2009]

3. Histria da manuteno

A manuteno, embora despercebida, sempre existiu, mesmo nas pocas

mais remotas. Comeou a ser conhecida com o nome de manuteno por volta do

sculo XVI na Europa central, juntamente com o surgimento do relgio mecnico,

quando surgiram os primeiros tcnicos em montagem e assistncia.

Tomou corpo ao longo da Revoluo Industrial e firmou-se, como

necessidade absoluta, na Segunda Guerra Mundial. No princpio da reconstruo

ps-guerra, Inglaterra, Alemanha, Itlia e principalmente o Japo aliceraram seu

desempenho industrial nas bases da engenharia e manuteno.

Antigamente a produo industrial no era executada de forma racional,

os servios eram apenas baseados na manuteno corretiva no planejada, as

equipes de manuteno no existiam. Durante a Revoluo Industrial a manuteno

era feita pelo prprio operador da mquina, sempre que ela apresentava falha ou

quebra, este o conceito de Manuteno Corretiva.

Durante a segunda guerra mundial, comeou a verificar-se que era

essencial aumentar a confiabilidade e disponibilidade dos itens nas instalaes

industriais, tudo isso a procura da maior produtividade. Isto levou ideia de que as

falhas e defeitos poderiam ser evitados, surgindo com isso manuteno

preventiva. Permanecia ainda uma grande desvinculao administrativa entre

manuteno e produo.

43

Na dcada de 60 criou-se o conceito de manuteno sistmica, onde as

empresas eram vistas como um corpo, com os seus rgos e entre eles a

manuteno operando em conjunto, criando uma harmonia na produo final.

A partir da dcada de 70, onde se acelerou um processo de mudana nas

indstrias, evidencia-se uma evoluo da manuteno preventiva que, at ento,

baseava-se no tempo, para uma manuteno preventiva fundamentada na

performance e no desempenho dos equipamentos. Por meios de tcnicas que

forneciam o diagnstico preliminar de falhas dos equipamentos, durante essa fase

evidencia-se o uso do mtodo da preveno da manuteno. Refora-se o conceito

da manuteno preditiva e o enfoque dos pontos chaves, sade do equipamento,

mudana nas indstrias, necessidades de visualizao instantnea dos fatos.

Na dcada de 80 criou-se o conceito de Qualidade Total levando

Manuteno Produtiva Total (TPM). A empresa, agora, vista como um rgo de

um sistema muito maior, que envolve a sociedade, o pas e o mundo. A

manuteno, como todos os rgos da empresa, passa a ter responsabilidades

maiores para com o meio produtivo e com o ambiente em que a empresa vive. O

objetivo global da TPM a melhoria da estrutura da empresa em termos materiais

como mquinas e equipamentos e em termos humanos, aprimorando as

capacitaes pessoais, envolvendo conhecimentos, habilidades e atitudes dos seus

membros. A meta a ser alcanada o rendimento operacional global.

No Brasil essas fases iniciais, salvo algumas excees, chegaram com

dcadas de atrasos visto nosso desenvolvimento industrial ter-se atrasado em

relao ao chamado primeiro mundo porm, as fases finais que se desenvolveram

principalmente no Japo, foram vivenciadas, cada vez mais concomitantemente com

a sua adoo geral, aps seus grandes resultados colhidos em sua origem ou seja,

no Japo.

Nas ltimas dcadas, as organizaes vm passando por transformaes

rpidas e profundas, impulsionadas pelo aumento da competitividade e pelo

desenvolvimento tecnolgico, levando as empresas a uma verdadeira revoluo nos

seus sistemas produtivos. Parte desta revoluo est associada aos equipamentos

44

de produo que vm sendo submetidos a metas cada vez mais desafiadoras em

termos de qualidade dos produtos, custos e produtividade, levando estes

equipamentos a uma complexidade maior, implicando em grandes transformaes

nos sistemas de manutenes e a um novo enfoque sobre a organizao da

manuteno, a seguir uma tabela que demonstra a evoluo do conceito de

manuteno. [ANDRADE, 2002]

Tabela 4 - Evoluo manuteno

3.1 Tipos de Manuteno

Nas instalaes industriais, as paradas para manuteno constituem uma

preocupao constante para a programao da produo. Se as paradas no forem

previstas, ocorrem vrios problemas, tais como: atrasos no cronograma de

fabricao, indisponibilidade da mquina, elevao dos custos etc.

Para evitar esses problemas, as empresas introduziram, em termos

administrativos, o planejamento e a programao da manuteno. No Brasil, o

planejamento e a programao da manuteno foram introduzidos durante os anos

45

60. A funo planejar significa conhecer os trabalhos, os recursos para execut-los e

tomar decises.

A funo programar significa determinar pessoal, dia e hora para

execuo dos trabalhos.

3.2 Tipos de manuteno - Planejada e no planejada.

A manuteno planejada classifica-se em trs categorias: preventiva,

preditiva, TPM.

3.2.1 Manuteno preventiva

Obedece a um padro previamente esquematizado, que estabelece

paradas peridicas com a finalidade de permitir a troca de peas gastas por novas,

assegurando assim o funcionamento perfeito da mquina por um perodo

predeterminado. O mtodo preventivo proporciona um determinado ritmo de

trabalho, assegurando o equilbrio necessrio ao bom andamento das atividades. O

controle das peas de reposio um problema que atinge todos os tipos de

indstria. Uma das metas a que se prope o rgo de manuteno preventiva a

diminuio sensvel dos estoques. Isso se consegue com a organizao dos prazos

para reposio de peas. Assim, ajustam-se os investimentos para o setor.

Se uma pea de um conjunto que constitui um mecanismo estiver

executando seu trabalho de forma irregular, ela estabelecer, fatalmente, uma

sobrecarga nas demais peas que esto interagindo com ela. Como consequncia,

a sobrecarga provocar a diminuio da vida til das demais peas do conjunto. O

problema s pode ser resolvido com a troca da pea problemtica, com

antecedncia, para preservar as demais peas. Em qualquer sistema industrial, a

improvisao um dos focos de prejuzo. verdade que quando se improvisa pode-

se evitar a paralisao da produo, mas perde-se em eficincia. A improvisao

pode e deve ser evitada por meio de mtodos preventivos estabelecidos pelos

tcnicos de manuteno preventiva. A aplicao de mtodos preventivos assegura

um trabalho uniforme e seguro.

46

O planejamento e a organizao, fornecidos pelo mtodo preventivo, so

uma garantia aos homens da produo que podem controlar, dentro de uma faixa de

erro mnimo, a entrada de novas encomendas.

Com o tempo, os industriais foram se conscientizando de que a mquina

que funcionava ininterruptamente at quebrar acarretava vrios problemas que

poderiam ser evitados com simples paradas preventivas para lubrificao, troca de

peas gastas e ajustes. Com o auxlio dos relatrios escritos sobre os trabalhos

realizados, so suprimidas as inconvenincias das quebras inesperadas. Isso evita a

difcil tarefa de trocas rpidas de mquinas e improvisaes que causam o

desespero do pessoal da manuteno corretiva.

A manuteno preventiva um mtodo aprovado e adotado atualmente

em todos os setores industriais, pois abrange desde uma simples reviso com

paradas que no obedecem a uma rotina at a utilizao de sistemas de alto

ndice tcnico. Abrange cronogramas nos quais so traados planos e revises

peridicas completas para todos os tipos de materiais utilizados nas oficina, inclui

tambm, levantamentos que visam facilitar sua prpria introduo em futuras

ampliaes do corpo da fbrica.

A aplicao do sistema de manuteno preventiva no deve se restringir

a setores, mquinas ou equipamentos. O sistema deve abranger todos os setores da

indstria para garantir um perfeito entrosamento entre eles, de modo tal que, ao se

constatar uma anomalia, as providncias independam de qualquer outra regra que

porventura venha a existir em uma oficina. Essa liberdade, dentro da indstria,

fundamental para o bom funcionamento do sistema preventivo O aparecimento de

focos que ocasionam descontinuidade no programa deve ser encarado de maneira

sria, organizando-se estudos que tomem por base os relatrios preenchidos por

tcnicos da manuteno. Estes devero relatar, em linguagem simples e clara, todos

os detalhes do problema em questo.

A manuteno preventiva nunca dever ser confundida com o rgo de

comando, apesar dela ditar algumas regras de conduta a serem seguidas pelo

47

pessoal da fbrica. manuteno preventiva cabe apenas o lugar de apoio ao

sistema fabril. O segredo para o sucesso da manuteno preventiva est na perfeita

compreenso de seus conceitos por parte de todo o pessoal da fbrica, desde os

operrios presidncia

A manuteno preventiva, por ter um alcance extenso e profundo, deve

ser organizada. Se a organizao da manuteno preventiva carecer da devida

solidez, ela provocar desordens e confuses. Por outro lado, a capacidade e o

esprito de cooperao dos tcnicos so fatores importantes para a manuteno

preventiva.

A manuteno preventiva deve, tambm, ser sistematizada para que o

fluxo dos trabalhos se processe de modo correto e rpido. Sob esse aspecto,

necessrio estabelecer qual dever ser o sistema de informaes empregado e os

procedimentos adotados. O desenvolvimento de um sistema de informaes deve

apresentar definies claras e objetivas e conter a delegao das responsabilidades

de todos os elementos participantes. O fluxo das informaes dever fluir

rapidamente entre todos os envolvidos na manuteno preventiva. Exige um plano

para sua prpria melhoria. Isto conseguido por meio do planejamento, execuo e

verificao dos trabalhos que so indicadores para se buscar a melhoria dos

mtodos de manuteno, das tcnicas de manuteno e da elevao dos nveis de

controle . Esta a dinmica de uma instalao industrial. Finalmente, para se

efetivar a manuteno preventiva e alcanar os objetivos pretendidos com sua

adoo, necessrio dispor de um perodo de tempo relativamente longo para

contar com o concurso dos tcnicos e dos dirigentes de alto gabarito. Isso vale a

pena, pois a instalao do mtodo de manuteno preventiva, pela maioria das

grandes empresas industriais, a prova concreta da pouca eficincia do mtodo de

manuteno corretiva.

3.2.1.1 Objetivos

Os principais objetivos das empresas so, normalmente, reduo de

custos, qualidade do produto, aumento de produo, preservao do meio ambiente,

aumento da vida til dos equipamentos e reduo de acidentes do trabalho.

48

3.2.1.2 Reduo de custos

Em sua grande maioria, as empresas buscam reduzir os custos incidentes

nos produtos que fabricam. A manuteno preventiva pode colaborar atuando nas

peas sobressalentes, nas paradas de emergncia etc., aplicando o mnimo

necessrio, ou seja, sobressalente X compra direta; horas ociosas X horas

planejadas; material novo X material recuperado.

3.2.1.3 Qualidade do produto

A concorrncia no mercado nem sempre ganha com o menor custo.

Muitas vezes ela ganha com um produto de melhor qualidade. Para atingir a meta

qualidade do produto, a manuteno preventiva dever ser aplicada com maior rigor,

ou seja: mquinas deficientes X mquinas eficientes; abastecimento deficiente X

abastecimento otimizado.

3.2.1.4 Aumento de produo

O aumento de produo de uma empresa se resume em atender

demanda crescente do mercado. preciso manter a fidelidade dos clientes j

cadastrados e conquistar outros, mantendo os prazos de entrega dos produtos em

dia. A manuteno preventiva colabora para o alcance dessa meta atuando no

binmio produo atrasada X produo em dia.

3.2.1.5 Efeitos no meio ambiente

Em determinadas empresas, o ponto mais crtico a poluio causada

pelo processo industrial. Se a meta da empresa for a diminuio ou eliminao da

poluio, a manuteno preventiva, como primeiro passo, dever estar voltada para

os equipamentos antipoluio, ou seja, equipamentos sem acompanhamento X

equipamentos revisados; poluio X ambiente normal.

49

3.2.1.6 Aumento da vida til dos equipamentos

O aumento da vida til dos equipamentos um fator que, na maioria das

vezes, no pode ser considerado de forma isolada. Esse fator, geralmente,

consequncia de:

Reduo de custos;

Qualidade do produto;

Aumento de produo;

Efeitos do meio ambiente.

A manuteno preventiva, atuando nesses itens, contribui para o aumento

da vida til dos equipamentos.

3.2.1.7 Reduo de acidentes do trabalho

No so raros os casos de empresas cujo maior problema a grande

quantidade de acidentes. Os acidentes no trabalho causam:

Aumento de custos;

Diminuio do fator qualidade;

Efeitos prejudiciais ao meio ambiente;

Diminuio de produo;

Diminuio da vida til dos equipamentos.

A manuteno preventiva pode colaborar para a melhoria dos programas

de segurana e preveno de acidentes.

50

3.2.1.8 Desenvolvimento

Consideremos uma indstria ainda sem nenhuma manuteno preventiva,

onde no haja controle de custos e nem registros ou dados histricos dos

equipamentos. Se essa indstria desejar adotar a manuteno preventiva, dever

percorrer as seguintes fases iniciais de desenvolvimento:

3.2.1.9 Equipamento

Decidir qual o tipo de equipamento que dever marcar a instalao da

manuteno preventiva com base no feeling da superviso de manuteno e de

operao.

3.2.1.10 Levantamento

Efetuar o levantamento e posterior cadastramento de todos os

equipamento que sero escolhidos para iniciar a instalao da manuteno

preventiva (plano piloto).

3.2.1.11 Histrico

Redigir o histrico dos equipamentos, relacionando os custos de

manuteno (mo de obra, materiais e, se possvel, lucro cessante nas

emergncias), tempo de parada para os diversos tipos de manuteno, tempo de

disponibilidade dos equipamentos para produzirem, causas das falhas etc.

3.2.1.12 Manual (Procedimento)

Elaborar os manuais de procedimentos para manuteno preventiva,

indicando as frequncias de inspeo com mquinas operando, com mquinas

paradas e as intervenes.

51

3.2.1.13 Recursos

Enumerar os recursos humanos e materiais que sero necessrios

instalao da manuteno preventiva.

3.2.1.14 Plano

Apresentar o plano para aprovao da gerncia e da diretoria.

3.2.1.15 Treinamentos

Treinar e preparar a equipe de manuteno, execuo da manuteno

preventiva.

3.2.1.16 Ferramental e pessoal

Se uma empresa contar com um modelo organizacional timo, com

material sobressalente adequado e racionalizado, com bons recursos humanos, com

bom ferramental e instrumental e no tiver quem saiba manuse-los, essa empresa

estar perdendo tempo no mercado. A escolha do ferramental e instrumental

importante, porm, mais importante o treinamento da equipe que ir utiliz-los.

3.2.1.17 Controle da manuteno

Em manuteno preventiva preciso manter o controle de todas as

mquinas com o auxlio de fichas individuais. por meio das fichas individuais que

se faz o registro da inspeo mecnica da mquina e, com base nessas

informaes, a programao de sua manuteno. Quanto forma de operao do

controle, h quatro sistemas: manual, semiautomatizado, automatizado e por

microcomputador.

52

3.2.1.18 Controle manual

o sistema no qual a manuteno preventiva e corretiva so controladas

e analisadas por meio de formulrios e mapas, preenchidos manualmente e

guardados em pastas de arquivo.

3.2.1.19 Controle semi automatizado

o sistema no qual a interveno preventiva controlada com o auxlio

do computador, e a interveno corretiva obedece ao controle manual. A fonte de

dados desse sistema deve fornecer todas as informaes necessrias para serem

feitas as requisies de servio, incluindo as rotinas de inspeo e execuo. O

principal relatrio emitido pelo computador deve conter, no mnimo:

O tempo previsto e gasto;

Os servios realizados;

Os servios reprogramados (adiados);

Os servios cancelados.

Esses dados so fundamentais para a tomada de providncias por parte

da superviso.

3.2.1.20 Controle automatizado

o sistema em que todas as intervenes da manuteno tm seus

dados armazenados pelo computador, para que se tenha listagens, grficos e

tabelas para anlise e tomada de decises, conforme a necessidade e convenincia

dos vrios setores da manuteno.

3.3 Controle por computador

o sistema no qual todos os dados sobre as intervenes da

manuteno ficam armazenados no microcomputador. Esses dados so de rpido

acesso atravs de monitor de vdeo ou impressora.

53

3.4 Manuteno preditiva

um tipo de ao preventiva baseada no conhecimento das condies

de cada um dos componentes das mquinas e equipamentos. Esses dados so

obtidos por meio de um acompanhamento do desgaste de peas vitais de conjuntos

de mquinas e de equipamentos. Testes peridicos so efetuados para determinar a

poca adequada para substituies ou reparos de peas. Exemplos: anlise de

vibraes, monitoramento de mancais.

3.5 Manuteno corretiva

A manuteno corretiva tem o objetivo de localizar e reparar defeitos em

equipamentos que operam em regime de trabalho contnuo. Este tipo de

manuteno est associado com panes em mquinas ou equipamentos de

produo, as quais levam paradas inesperadas e indesejadas. Assim, na

manuteno corretiva no existe nenhum tipo de pr-planejamento de atividades de

manuteno da empresa.

A utilizao somente deste tipo de manuteno em uma empresa

conduz inevitavelmente a um elevado estoque de peas de reposio para suportar

as falhas e quebras dos equipamentos, o que provoca elevado custo industrial. Este

muitas vezes o meio mais caro de gerncia de manuteno. Geralmente

manuteno corretiva est associado um enorme tempo de parada no planejada de

mquina resultando em perda elevada na eficincia total do equipamento. Uma

planta industrial que trabalhe apenas sob base dos conceitos fundamentais da

manuteno corretiva deve ser capaz de reagir o mais rapidamente possvel a todas

as possveis falhas dos equipamentos no cho de fbrica. Quando no h

disponibilidade imediata de peas de reposio no estoque, deve ser recorrido a

fornecedores externos de peas de reposio, o que encarece em muitos casos o

custo de manuteno industrial. Em alguns casos, quando a empresa possui, por

exemplo, varias mquinas do mesmo tipo ou mquinas que no so consideradas

como gargalos, pode ser adotada a poltica de gesto de manuteno baseada em

aes corretivas. [Revista Ferramental, 2009]

54

3.6 Manuteno baseada em confiabilidade

A manuteno centrada em confiabilidade (do ingls RCM Reliability

Centered Maintenance) tida como uma das mais modernas prticas de

manuteno preventiva existente. A confiabilidade de um equipamento ou mquina

indica sua probabilidade de operar sem falhas e quebras em um determinado

espao de estatsticas referente s possveis falhas dos componentes de um

sistema, o qual pode ser feito com a utilizao da ferramenta FMEA.

O desenvolvimento e implantao desta metodologia so reforados com

um grupo de profissionais experientes em manuteno industrial, bem como com a

disponibilidade de dados confiveis referentes s falhas dos componentes que

constituem o sistema em questo. Na manuteno RCM os grupos de trabalho

tornam-se voltados para a melhoria dos ndices de confiabilidade dos equipamentos,

concentrando esforos naquelas mquinas que so considerados prioridades dentro

da estrutura da fbrica. O correto emprego desta ferramenta de manuteno pode

garanti tambm um adequado planejamento de estoques e consequente reduo

dos custos industriais de manuteno.

A manuteno baseada em confiabilidade pode ser caracterizada ainda

por uma grande interao entre o departamento de manuteno e outros

especialistas, os quais so responsveis, por exemplo, pela construo e melhorias

do projeto de um determinado equipamento. Na fase de projeto do equipamento

busca-se o conceito de manutenabilidade, ou seja, atravs de melhorias do projeto,

podem ser eliminadas inconvenincias no equipamento que facilite posteriormente a

sua manuteno durante o perodo de funcionamento. As informaes obtidas

atravs de dados de manuteno durante o perodo de funcionamento do

equipamento servem novamente como ponto de partida para a realizao de

atividades de melhoria no projeto de novos e mais modernos equipamentos. Uma

ampla e bem estruturada poltica de manuteno industrial deve levar em

considerao todos os tipos de manuteno citados anteriormente, considerando

aspectos tcnicos e econmicos das aes corretivas e preventivas.

55

4. Implementao manuteno preventiva

Conceituam a manuteno como a combinao de todas as aes

necessrias com inteno de manter, ou restabelecer, um produto ou sistema ao

seu estado na qual ele pode executar a funo requerida. J para o gerenciamento

da manuteno, estes autores conceituam como sendo a aplicao do apropriado

planejamento, organizao, pessoal, implantao do programa e mtodos de

controle para a atividade da manuteno. WIREMAN (1989) diz que o

gerenciamento da manuteno deveria incluir, dentro de seu escopo: manuteno

preventiva, inventrio e compras, sistema de ordens de trabalho, sistema de

gerenciamento da manuteno computadorizado, treinamento tcnico e

interpessoal, envolvimento operacional, manuteno pr-ativa definida por

SWANSON (1997) como a combinao de tcnicas de manuteno baseada no

tempo e na condio), RCM, TPM e melhoria contnua. De modo genrico, o

gerenciamento determina os objetivos da manuteno ou prioridades, bem como a

definio e implementao de mtodos de melhoria, incluindo aspectos econmicos

da organizao. Sob a perspectiva do contexto organizacional, BIASOTO (2006)

entende que o modelo de organizao da manuteno depende de cada empresa e

deve ser influenciado pelas metas e objetivos por ela estabelecidos. De outro modo,

entende-se que o gerenciamento da manuteno deve ser formado pela estrutura

requerida e pelas estratgias adequadas visando, a partir desta organizao

estabelecida, o alcance essas metas e objetivos.

Com relao estrutura, dois pontos so amplamente abordados na

literatura, entre outros: o sistema informatizado de gesto da manuteno e a

estrutura organizacional da manuteno. WIREMAN (1989) e SWANSON (1997)

enfatizam a importncia a utilizao de CMMS (Computarized Maintenance

Management System), consensado sobre a vantagem de automatizar fluxo de

informao da manuteno, permitindo o acesso aos dados histricos de recursos e

performance de cada equipamento, alm de organizar o planejamento das ordens

de trabalho, anlise do inventrio, relatrios gerenciais, entre outros, j SWANSON

(1997) analisa a forma organizacional da manuteno. Para ele, a manuteno

descentralizada nas reas de produo leva a uma relao mais estvel entre

manuteno e produo. Por outro lado, significa que os manutentores so

56

permanentemente alocados a reas de produo especficas, ou mesmo a partes

especficas do equipamento. A vantagem direta de estabelecer, para os agentes

de manuteno, uma maior familiaridade com as necessidades especficas com a

rea atendida e relaes melhoradas entre usurios das plantas e o departamento

de manuteno. Em se discutindo as estratgias para a manuteno, ETI ET ALLI

(2006) indicam as duas alternativas que oferecem, segundo eles, o caminho para

atingir a melhoria contnua de longo prazo, e que despertam crescente interesse

dentro de modernas indstrias. [VILAROUCA, 2008]

4.3 Determinao do nmero de ciclos para manuteno preventiva

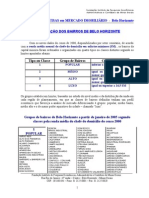

Neste estudo de caso a empresa trabalha com 6 linhas de produtos, cada

linha de produto tem um nmero de ciclos para manuteno preventiva.

Famlia 01 - Baseado em estudos foi determinado 30.240 ciclos para

manuteno preventiva. Em geral so moldes de apenas uma cavidade com uma

mdia de ciclo de injeo de 40 segundos.

Famlia 02 - Baseado em estudos foi determinado 30.240 ciclos para

manuteno preventiva. Em geral so moldes de apenas uma cavidade com uma

mdia de ciclo de injeo de 45 segundos.

Famlia 03 - Baseado em estudos foi determinado 30.240 ciclos para

manuteno preventiva. Em geral so moldes de duas a quatro cavidades com uma

mdia de ciclo de injeo de 45 segundos.

Famlia 04 - Baseado em estudos foi determinado 45.000 ciclos para

manuteno preventiva. So moldes que variam de 16 a 32 cavidades com uma

mdia de ciclo de 23 segundos. Apesar da semelhana com a famlia 05 logo

abaixo, os moldes da famlia 04 trabalham com PVC rgido e flexvel reduzindo

assim o seu tempo para manuteno preventiva pois trata-se de um material que

agride o molde devido a sua composio qumica.

57

Famlia 05 - Baseado em estudos foi determinado 50.000 ciclos para