Escolar Documentos

Profissional Documentos

Cultura Documentos

ABNT NBR 15827 - 2013 (Consulta Pública)

Enviado por

DivoneiPauloTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

ABNT NBR 15827 - 2013 (Consulta Pública)

Enviado por

DivoneiPauloDireitos autorais:

Formatos disponíveis

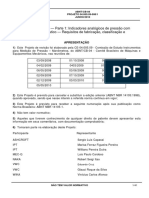

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Válvulas industriais para instalações de exploração, produção,

refino e transporte de produtos de petróleo — Requisitos de

projeto e ensaio de protótipo

APRESENTAÇÃO

1) Este 2º Projeto de Revisão foi elaborado pela Comissão de Estudo Válvulas em Geral

(CE-04:009.17) do Comitê Brasileiro de Máquinas e Equipamentos Mecânicos (ABNT/CB-04),

nas reuniões de:

28/05/2013 11/06/2013 10/08/2013

09/08/2013 10/09/2013

2) Este 2º Projeto de Revisão é previsto para cancelar e substituir a ABNT NBR 15827:2011,

quando aprovado, sendo que nesse ínterim a referida norma continua em vigor;

3) Não tem valor normativo;

4) Aqueles que tiverem conhecimento de qualquer direito de patente devem apresentar esta

informação em seus comentários, com documentação comprobatória;

5) Este Projeto de Norma será diagramado conforme as regras de editoração da ABNT

quando de sua publicação como Norma Brasileira.

6) Tomaram parte na elaboração deste Projeto:

Participante Representante

AZ ARMATUREN DO BRASIL Jorge Washington Szlejf

BRAY CONTROLS Antonio Carlos Domingues

CAMERON Ronald J. Passos

DURCON-VICE Ilan Goldstein

HOPE Consultoria Miguel Angelo S. Oliveira

INTERATIVA Jean Leite Pedroso

Djalma Bordignon

KSB VÁLVULAS João Paulo B. Perandini

Wagner Valdujo

NÃO TEM VALOR NORMATIVO

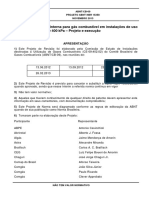

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

LUPATECH Eduardo Pamboukian

METALURGICA SCAI Ricardo Magro Filho

MICROMAZZA José Francisco Mariano

Euthymios J. Euthymiou

Luiz Carlos Almendra

PETROBRAS

Ricardo Peron Di Puglia

Walter Ribeiro

Benedito Lopes de Oliveira

RTS/BRUSANTIN Pedro Lucio

W. Rogerio Mantovanelli

SAINT-GOBAIN Ricardo José de Oliveira

Marcos A. Del Corso

SGS DO BRASIL

Ronald Dirceu Manoel

TRIPLEM Luiz Claudio Rizzi

TUV RHEINLAND Gerson Allegretti

UL DO BRASIL Carlos Sarasini

ZEPPONI Marcos Tochio N. Ortiz

NÃO TEM VALOR NORMATIVO 2/2

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Válvulas industriais para instalações de exploração, produção,

refino e transporte de produtos de petróleo — Requisitos de projeto

e ensaio de protótipo

Industrial valves for installations of exploration, production, refining and transport of

petrol products – Requirements for design and prototype test

Prefácio

A Associação Brasileira de Normas Técnicas (ABNT) é o Foro Nacional de Normalização. As Normas

Brasileiras, cujo conteúdo é de responsabilidade dos Comitês Brasileiros (ABNT/CB), dos Organismos de

Normalização Setorial (ABNT/ONS) e das Comissões de Estudo Especiais (ABNT/CEE), são elaboradas

por Comissões de Estudo (CE), formadas por representantes dos setores envolvidos, delas fazendo parte:

produtores, consumidores e neutros (universidades, laboratórios e outros).

Os Documentos Técnicos ABNT são elaborados conforme as regras da Diretiva ABNT, Parte 2.

A Associação Brasileira de Normas Técnicas (ABNT) chama atenção para a possibilidade de que alguns

dos elementos deste documento podem ser objetos de direito de patente. A ABNT não deve ser

considerada responsável pela identificação de quaisquer direitos de patentes.

O Escopo desta Norma Brasileira em inglês é o seguinte:

Scope

This Standard establishes the requirements for designs and test of prototypes for industrial valves of gate,

ball, globe, check, plug and butterfly types in pressure classes for installations of exploration, production,

refining and transport of petrol products.

It applies to valves with or without manual acting, with or without reducer. Reducers shall prove the full

attendance to the valve design assumptions, including cyclic tests described in this Standard.

1 Escopo

Esta Norma estabelece os requisitos para projetos e ensaios de protótipos de válvulas industriais tipos

gaveta, esfera, globo, retenção, macho e borboleta, nas classes de pressão utilizadas nas instalações de

exploração, produção, refino e transporte de produtos de petróleo.

Esta Norma aplica-se às válvulas com ou sem acionamento manual, com ou sem redutor.

Os redutores devem comprovar o pleno atendimento às premissas de projeto das válvulas, incluindo os

ensaios cíclicos desta Norma.

NÃO TEM VALOR NORMATIVO 1/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

2 Referências normativas

Os documentos relacionados a seguir são indispensáveis à aplicação deste documento. Para referências

datadas, aplicam-se somente as edições citadas. Para referências não datadas, aplicam-se as edições

mais recentes do referido documento (incluindo emendas).

ABNT NBR 10285, Válvulas industriais – Terminologia

ISO 5208, Industrial valves - Pressure testing of valves

ISO 10434, Bolted bonnet steel gate valves for petroleum and natural gas industries

ISO 10497, Testing of valves – Fire-test requirements

ISO 14313, Petroleum and natural gas industries – Pipeline transportation systems – Pipeline valves

ISO 15761, Steel gate, globe and check valves for sizes DN 100 and smaller for the petroleum and natural

gas industries

ISO 17292, Metal ball valves for petroleum, petrochemical and allied industry

API 6D, Specification for Pipeline Valves

API 589, Fire test for evaluation of valve stem packing

API 594, Check valves: Wafer, Wafer-Lug, and Double Flanged Type

API 598, Valve inspection and testing

API 599, Metal Plug Valves - Flanged and Welding Ends

API 600, Steel Gate Valves-Flanged and Butt-Welding Ends, Bolted Bonnets

API 602, Steel gate, globe, and check valves for sizes NPS 4 (100) and Smaller for the Petroleum and

Natural Gas Industries

API 607, Fire Test for Quarter Turn Valves and Valves Equipped with Non Metallic Seats

API 609, Butterfly valves: Double flanged, lug - and wafer – Type

ASME B 1.1, Unified Inch Screw Threads (UN and UNR Thread Form)

ASME B 18.2.1, Square and hex bolts and screws (inch series)

ASME B 18.2.2, Square and hex nuts (inch series)

ASME B1.20.1, Pipe threads, general purpose

ASME B16.1, Cast iron pipe flanges and flanged fittings

NÃO TEM VALOR NORMATIVO 2/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

ASME B16.5, Pipe flanges and flanged fittings

ASME B16.10, Face-to-face and end-to-end dimensions of valves

ASME B16.11, Forged fittings, socket-welding and threaded

ASME B16.20, Metallic gaskets for pipe flanges ring-joint, spiral-wounds and jacketed

ASME B16.25, Buttwelding ends

ASME B16.34, Valves – Flanged, threaded and welding end

ASME B16.47, Large diameter steel flanges NPS 26 through NPS 60 metric/inch standard

ASME B 31.3, Process piping

ASME Section II, Part D, Materials, properties

ASME Section VIII, Division 1

ASME Section VIII, Division 2, 2004 Edition, Rules for construction of nuclear power plant components code

for concrete reactor vessels and containments

ASTM B584, Standard specification for copper alloy sand castings for general applications

ASTM B849, Standard specification for pre-treatment of iron or steel for reducing risk of hydrogen

embrittlement

ASTM B850, Standard guide for post-coating treatments of steel for reducing the risk of hydrogen

embrittlement

BS 1868, Specification for steel check valves (flanged and butt-welding ends) for the petroleum,

petrochemical and allied industries

BS 1873, Specification for steel globe and globe stop and check valves (flanged and butt-welding ends)

for the petroleum, petrochemical and allied industries

BS ISO 7121, Steel Ball Valves for general purpose Industrial Applications

BS EN 12266-1 Industrial valves - Testing of valves Part 1: Pressure tests, test procedures and acceptance

criteria Mandatory requirements

BS EN 12266-2 Industrial valves - Testing of valves Part 2: Tests, test procedures and acceptance criteria.

Supplementary requirements

MSS SP-9, Spot facing for bronze, iron and steel flanges

MSS SP-45, Bypass and drain connections

MSS SP-91, Guidelines for manual operation of valves

NÃO TEM VALOR NORMATIVO 3/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

3 Termos e definições

Para os efeitos deste documento, aplicam-se os termos e definições da ABNT NBR 10285 e os seguintes.

3.1

alteração substancial

alteração de projeto que venha a afetar o desempenho do produto na condição de serviço prevista. Isto

pode incluir alterações nas tolerâncias, forma, função ou material

3.2

assinatura da válvula

curva característica do torque requerido na haste da válvula e, quando for o caso, também na caixa de

redução, medida ao longo do tempo e ao longo do curso de abertura e fechamento da válvula, mantidas as

condições controladas de pressão na válvula

3.3

válvula de uso geral

válvulas com sedes resilientes para serviços não críticos ou perigosos, como água, ar e demais fluidos

enquadrados na categoria “D” do ASME B31.3, cuja aplicação deve ser limitada à temperatura da Tabela 8

3.4

sem vazamento visível (SVV)

volume de vazamento menor que 1 gota (1/16 cm3) ou 1 bolha (1/16 cm3)

4 Siglas e abreviaturas

Para os efeitos deste documento, aplicam-se as seguintes siglas e abreviaturas:

AP - Alta pressão

BP - Baixa pressão

DIB1 (DPE) - Duplo isolamento e dreno (Pistão duplo efeito)

DN - Diâmetro nominal

FJA - Face junta anel

FR - Face com ressalto

JTO - TNO + aperto - válvula completamente aberta (Jam to open torque)

JTC - Aperto - TNO Válvula completamente fechada (Jam to close torque)

LVDT - Medidor eletrônico analógico de deslocamento linear (Linear variable differential

transformer)

MP - Média pressão

NPS - Diâmetro nominal da válvula

PMT - Pressão máxima de trabalho

NÃO TEM VALOR NORMATIVO 4/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

RO - Extremidade com rosca

SVV - Sem vazamento visível

TMA - Torque máximo admissível

TMO - Torque máximo de operação

TNO - Torque nominal de operação

TRAC - Torque real de abertura com diferencial de pressão

TRÁS - Torque real de abertura sem diferencial de pressão

TRAQ - Torque real de abertura na quebra de movimento

TRFQ - Torque real de fechamento na quebra de movimento

TRFC - Torque real do fechamento com diferencial de pressão

TRFS - Torque real de fechamento sem diferencial de pressão

TRO - Torque real de operação

5 Requisitos gerais

5.1 As válvulas devem ser projetadas utilizando os padrões construtivos dados nas Tabelas 1, 2, 3, 4, 5 e

6.

Tabela 1 — Padrões construtivos das válvulas industriais tipo Gaveta

Material do corpo/Extremidades da válvula

Parâmetros Aço forjado Aço fundido ou forjado

Encaixe para solda Flange ou solda de topo

a

DN 15 a 40 50 a 600 50 a 400 50 a 300 650 a 1 050

(NPS) (½ a 1 ½) (2 a 24) (2 a 16) (2 a 12) (26 a 42)

800 e

Classe 2 500 150 a 900 1 500 2 500 150 a 600

1 500

ISO 15761 (API 602), ISO 10434 (API 600), ASME B16.34

Padrão ASME B16.34 ASME B16.34

ASME B16.34 e Anexo A

construtivo e Anexo A

e Anexo A e Anexo A

a DN = diâmetro nominal, expresso em milímetros (mm)

NÃO TEM VALOR NORMATIVO 5/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 2 — Padrões construtivos das válvulas industriais tipo Retenção

Material do corpo/Extremidades da válvula

Aço forjado Aço fundido ou forjado

Parâmetros

Encaixe para solda Flange ou solda de topo Wafer

DNa 15 a 40 50 a 900 50 a 1050

(NPS) (½ a 1 ½) (2 a 36) (2 a 42)

Classe 800 e 1 500 2500 150 a 2500 150 a 2 500

ISO 14313

ISO 15761 BS 1868, API 594

Padrão ASME B 16.34 (API 6D)

(API 602) ASME B16.34 e Anexo B

construtivo e Anexo B e Anexo B

e Anexo B e Anexo B

(Passagem Plena)

a DN = diâmetro nominal, expresso em milímetros (mm)

Tabela 3 — Padrões construtivos das válvulas industriais tipo Esfera

Material do corpo/Extremidades da válvula

Aço fundido ou forjado Aço forjado

Parâmetros

Encaixe para

Flange ou solda de topo b Roscada

solda

a

DN 50 a 900 50 a 600 50 a 400 50 a 300 15 a 40

(NPS) (2 a 36) (2 a 24) (2 a 16) (2 a 12) (½ a 1 ½)

Classe 150 a 600 900 1500 2500 150 800 1500 e 2500

Padrão ISO 17292, ASME B16.34,

ISO 14313 (API 6D) e Anexo C BS ISO 7121

construtivo e Anexo C e Anexo C

ISO 17292, ASME B16.34,

Ensaiada ISO 14313, ISO 10497 (API 607) ISO 10497 ISO 10497

-

a fogo e Anexo C (API 607) (API 607)

e Anexo C e Anexo C

a DN = diâmetro nominal, expresso em milímetros (mm)

b Para diâmetros maiores do que os padronizados, a dimensão face a face deve ser acordada entre o fabricante e o

comprador. O projeto deve ser conforme ASME B16.34

NÃO TEM VALOR NORMATIVO 6/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 4 — Padrões construtivos das válvulas industriais tipo Globo

Material do corpo/Extremidades da válvula

Parâmetros Aço forjado Aço fundido ou forjado

Encaixe para

Solda de topo Flange Solda de topo

solda

a

DN 15 a 40 25 a 40 50 a 300 50 a 400

(NPS) (½ a 1 ½) (1 a 1 ½) (2 a 12) (2 a 16)

Classe 800 e 1500 2500 150 a 2500 1500

ISO 15761

Padrão

(API 602) e ASME B 16.34 BS 1873 e ASME B 16.34

construtivo

ASME B 16.34

a DN = diâmetro nominal, expresso em milímetros (mm)

Tabela 5 — Padrões construtivos das válvulas industriais tipo Borboleta

Material do corpo/Extremidades da válvula

Wafer, Lug

Wafer / Lug

e Flangeado (curto ou longo)

Parâmetros b

Concêntrica Biexcêntrica Triexcêntrica

Ferro fundido

Aço fundido Aço fundido

nodular

a

DN 50 a 1200 50 a 600 50 a 1200

(NPS) (2 a 48) (2 a 24) (2 a 48)

Pressão máxima de

Classe 150 a 600 150 a 1500

trabalho (PMT)

Padrão

API 609 API 609 API 609 e ASME B16.34

construtivo

a DN = diâmetro nominal, expresso em milímetros (mm)

b Para válvulas triexcêntricas flangeadas o face a face pode ser conforme padrão do fabricante

NÃO TEM VALOR NORMATIVO 7/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 6 — Padrões construtivos das válvulas industriais tipo Macho com sede resiliente

Material do corpo/Extremidades da válvula

Parâmetros Aço fundido

Flange

a

DN 50 a 600

(NPS) (2 a 24)

Classe 150 a 900

Padrão construtivo API 599

a DN = diâmetro nominal, expresso em milímetros (mm)

5.2 Exceto se indicado em contrário às exigências de documentação de projeto, memórias de cálculo e

ensaios de protótipo aplicam-se a todos os tipos de válvulas.

5.3 O fabricante deve definir como premissas de projeto os aspectos descritos em 5.3.1 a 5.3.5.

5.3.1 A confiabilidade para a vida útil projetada, com base no número de ciclos esperados

em operação real e no número máximo de ciclos que um protótipo pode ser submetido.

5.3.2 O número mínimo de ciclos, nas condições de ensaio, a partir do qual é constatado o

primeiro vazamento pela vedação da haste, para os projetos de válvulas que utilizem vedação por

engaxetamento.

5.3.3 A periodicidade de reaperto da vedação da haste, para as válvulas que utilizem vedação

por engaxetamento, observando as taxas de vazamento (líquido e gás) através da vedação da haste,

que após o reaperto deve ser sem vazamento visível (SVV).

5.3.4 Critérios de aceitação para vedação em função dos requisitos normativos, definidos nesta

Norma.

5.3.5 Critérios de aceitação de desempenho, em função dos requisitos normativos, definidos nesta

Norma.

NOTA 1 Considerar como falha, na validação do projeto qualquer não conformidade de desempenho do

protótipo em relação aos requisitos estabelecidos nesta Norma.

NOTA 2 Em válvulas de acionamento manual que utilizem redutor, esta é considerada parte integrante do

projeto da válvula e deve ter suas características identificadas e controladas conforme esta Norma. Caso exista

mudança no redutor, este pode ser qualificado em separado, para garantir sua adequação ao projeto original,

efetuando-se ensaios de torque e ciclagem previstos para a válvula.

NOTA 3 Para aplicações específicas podem ser solicitadas pelo comprador premissas complementares de

projeto que atendam a critérios de aceitação para vedação e de desempenho. Neste caso, devem ser

estabelecidos procedimentos de ensaio de protótipo específicos com foco nessas necessidades.

NÃO TEM VALOR NORMATIVO 8/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

5.4 O fabricante deve registrar explicitamente na documentação de projeto as restrições de projeto e de

operação (por exemplo, posição de instalação, sentido de fluxo, regime de fluxo, pressão, temperatura,

materiais resilientes, etc.).

5.5 Desde que não especificado em contrário, o sistema de acionamento das válvulas deve seguir a

padronização indicada na Tabela 7.

Tabela 7 — Uso de redutores e engrenagens

Usar redutores para DN (NPS)

Tipo Classe

das válvulas ≥

150 300 (12)

300 250 (10)

Gaveta 600 150 (6)

900 100 (4)

1 500 e 2 500 80 (3)

150 e 300 200 (8)

Globo 600 e 900 100 (4)

1 500 e 2 500 80 (3)

150 e 300 150 (6)

Esfera 600 e 900 100 (4)

1 500 e 2 500 50 (2)

Borboleta

PMT e 150 250 (10)

concêntrica

Borboleta

biexcentrica e 150 a 1500 50 (2)

triexcentrica

150 e 300 150 (6)

Macho

600 e 900 100 (4)

5.6 Estojos, parafusos e porcas

5.6.1 Os estojos, parafusos e porcas da união corpo-tampa e corpo tampa-castelo devem ser conforme as

especificações listadas na Tabela 8.

NÃO TEM VALOR NORMATIVO 9/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 8 — Material dos estojos e parafusos e porcas da união corpo-tampa ou corpo tampa-castelo

Material dos estojos

Material do corpo Material das porcas Revestimento

e parafusos

ASTM A 105

ASTM A 193 Gr B7 ASTM A 194 Gr 2H

ASTM A 216 Gr WCB

ASTM A 350 Gr LF2 CL 1

ASTM A 320 Gr L7 ou ASTM A 194 Gr 8M, 4L ou

ASTM A 352 Gr LCB

ASTM A 193 Gr B8M ou 7L

ASTM A 350 Gr LF3 CL 1 ASTM A 193 Gr B8M CL2 Quando solicitado

(ver 5.6.2)

ASTM A 352 Gr LC3

ASTM A 182 Gr F11 CL 2

ASTM A 217 Gr WC6

ASTM A 193 Gr B16 ASTM A 194 Gr 7

ASTM A 182 Gr F5

ASTM A 217 Gr C5

ASTM A 182 Gr F304

ASTM A 351 Gr CF8

ASTM A 182 Gr F316

ASTM A 351 Gr CF8M ASTM A 193 Gr B8M ou

ASTM A 194 Gr 8M Não aplicável

ASTM A 182 Gr F317 ASTM A 193 Gr B8M CL2

ASTM A 351 Gr CG8M

ASTM A 182 Gr F347

ASTM A 351 Gr CF8C

5.6.2 Quando solicitado pelo cliente, os estojos ou parafusos e as porcas devem ser revestidos com zinco

níquel (Zn-Ni) ASTM B 841, Classe 1, Tipo B/E, Grau 5 a 8, com alívio de tensões e de hidrogênio,

conforme ASTM B 849 e ASTM B 850.

5.6.3 Para os estojos e parafusos em ASTM A 320 Gr L7, quando o material do corpo da válvula for

ASTM A 350 Gr LF2 CL 1 ou ASTM A 352 Gr LCB, é aceitável o ensaio de impacto a - 45 °C, e para o

material da válvula em ASTM A 350 Gr LF3 ou ASTM A 352 Gr LC3, é aceitável o ensaio de impacto a

- 60 °C.

5.6.4 Os estojos de união do corpo-tampa (esfera, retenção e macho) e corpo-tampa castelo (gaveta e

globo) devem ser conforme ASME B 1.1, UNC-2A até 25,40 mm (1”) e 8UN-2A a partir de 28,57 mm (1

1/8”), com porcas sextavadas padrão ASME B 18.2.2, no número mínimo de quatro. O comprimento dos

estojos deve ter no mínimo um e no máximo três fios de rosca além da porca. Para válvulas de diâmetro 40

(1 ½) e menores, é permitida a utilização de parafusos conforme ASME B18.2.1. Alternativamente os

parafusos, estojos e porcas podem ser em padrão métrico.

5.6.5 As válvulas esfera ensaiadas a fogo (fire tested type) devem ser certificadas com os estojos listados

na Tabela 8. Para os casos não cobertos na Tabela 8, o fabricante pode especificar o material dos estojos.

NÃO TEM VALOR NORMATIVO 10/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Neste caso, este conjunto deve ser certificado com ensaio a fogo. Como alternativa ao material ASTM A

193 GR B7 podem ser usados estojos em ASTM A 193 GR B16, mantendo o revestimento indicado na

Tabela 8.

5.7 Placa de identificação

5.7.1 As válvulas devem conter placa de identificação conforme indicado no padrão construtivo e atender

às marcações e requisitos adicionais de 5.7.4 e 5.7.5.

5.7.2 A placa de identificação deve ser fabricada em aço inoxidável e fixada como segue:

a) em válvulas fundidas, deve ser fixada à superfície externa da aba do flange de ligação do corpo ou da

tampa ou castelo, cujos elementos de fixação devem ser em aço inoxidável austenítico;

b) em válvulas forjadas, deve ser fixada ao volante, por meio de sua porca;

c) em válvulas tipo wafer, deve ser fixada no corpo.

5.7.3 As válvulas ensaiadas a fogo devem ser identificadas na placa com a sigla ISO - FT e a

especificação do material dos internos (haste, obturador e sede) e das vedações (gaxetas e juntas).

5.7.4 Além do exigido pelo padrão construtivo, a placa de identificação deve conter as seguintes

informações:

a) identificação desta Norma (ABNT NBR 15827);

b) especificação do material das gaxetas e junta de vedação;

c) temperatura máxima de utilização contínua (para válvulas em condições especiais);

d) número de série, individualizado por válvula.

5.7.5 Para as válvulas de retenção forjadas, a placa de identificação deve ser fixada ao tampo por meio de

suas porcas ou através de rebites, desde que não afetem a espessura mínima de parede.

6 Requisitos específicos

6.1 Documentação de projeto

6.1.1 O fabricante deve apresentar os desenhos dimensionais de conjunto, em corte, com lista de todos

os componentes e especificações dos materiais.

6.1.2 O fabricante deve apresentar os desenhos de fabricação de todos os componentes com respectivas

revisões e procedimentos de montagem, incluindo tabela de torques de aperto dos elementos de fixação.

6.1.3 O fabricante deve apresentar as memórias de cálculo, conforme detalhado nesta Norma.

NOTA A fim de preservar a propriedade intelectual do fabricante, os documentos citados em 6.1.1 a 6.1.3 não

são anexados à documentação de projeto, porém devem estar disponíveis em fábrica para eventuais avaliações por

parte do comprador.

NÃO TEM VALOR NORMATIVO 11/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

6.2 Memórias de cálculo

6.2.1 O fabricante deve apresentar memória de cálculo da válvula ou do conjunto válvula-redutor

(quando aplicável), comprovando o atendimento à ASME B16.34 e respectivos padrões construtivos. A

memória de cálculo da válvula deve incluir análise das tensões e deformações resultantes, por cálculos

analíticos e/ou modelos de elementos finitos, abrangendo o cálculo dos componentes críticos, como corpo,

tampa, haste e elementos de fixação, assim como o cálculo das pressões das sedes sobre o obturador.

6.2.1.1 Considerar como parâmetros de entrada as temperaturas ambientes, máxima e mínima, conforme

Tabela 9 e na correspondente pressão máxima de trabalho, conforme ASME B16.34.

Tabela 9 — Limites de temperatura

Material do Temperatura Temperatura

Tipo de válvula Tipo de vedação

corpo mínima máxima

Aço-carbono - 29 °C 400 °C

Aço-carbono

- 45 °C 300 °C

LCB

Aço-liga LC3

- 60 °C 180 °C

Esfera, gaveta, globo, (3 ½ %Ni)

Metal x metal

retenção e borboleta Aço-liga

0 °C 540 °C

(5%Cr ½ %Mo)

Aço inoxidável

austenítico 0 °C 600 °C

tipo 347

Aço-liga/inox - 45 °C

Esfera / Macho Sede resiliente 150 °C

Aço-carbono - 29 °C

Aço-carbono 0 °C 80 °C

Borboleta e retenção Sede resiliente Ferro fundido

0 °C 80 °C

nodular

NOTA 1 A temperatura mínima para ensaio de protótipo é - 18 °C.

NOTA 2 A temperatura máxima para ensaio de protótipo com tipo de vedação metal x metal é no mínimo 260 °C.

NOTA 3 A temperatura máxima para ensaio de protótipo de válvula esfera com sede PTFE, RPTFE ou poliamida é

no mínimo 120 °C.

6.2.1.2 Os cálculos analíticos e/ou de elementos finitos aplicam-se somente à válvula, não sendo

necessária a análise para o redutor.

6.2.1.3 Os critérios de análise de tensões e tensões admissíveis devem ser conforme Código ASME

Section VIII Division 2, exceto para o sistema de acionamento, cujas tensões devem ser limitadas a 67 %

das tensões de escoamento do Código ASME Section II, Part D; e as tensões de cisalhamento, torção e

compressão não podem exceder ao limite especificado no Código ASME Section VIII, Division 2,

Part AD-132.

6.2.2 O fabricante deve disponibilizar estudo completo de folgas e tolerâncias, abrangendo condições

de carregamento interno e influência da temperatura conforme faixa de aplicação

da Tabela 9.

NÃO TEM VALOR NORMATIVO 12/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

6.2.3 O fabricante deve disponibilizar estudo completo com critério de seleção dos materiais resilientes

das sedes, em função das classes de pressão e de temperatura da válvula, apresentando relatório com os

critérios que influenciaram na definição da seleção dos materiais.

6.2.4 Para válvulas-esfera, o fabricante deve apresentar definição da tolerância de esfericidade e o grau

de acabamento superficial da esfera e área de vedação da haste, indicando a rugosidade µm RA ou µinch

rms. No caso de as válvulas-esfera possuírem a vedação entre sede x esfera do tipo metal x metal,

apresentar também o diferencial de dureza entre sedes e esfera.

6.2.5 Para as demais válvulas, o fabricante deve apresentar o grau de acabamento das sedes,

obturadores e área de vedação das hastes µm RA ou µinch RMS, bem como durezas e diferenciais de

dureza, onde aplicáveis.

6.2.6 O fabricante deve apresentar lista dos torques requeridos no eixo da válvula, contendo os seguintes

torques: torque nominal de operação (TNO), torque máximo de operação (TMO) e torque máximo

admissível (TMA), levando-se em conta as classes de pressão e de temperatura da válvula. Para válvulas-

gaveta e válvulas-globo acionadas manualmente, o TNO deve atender à MSS SP-91; para as válvulas-

esfera, o TNO deve atender à ISO 14313 (API 6D); e para as válvulas-borboleta o TNO deve atender à API

609. A memória de cálculo do sistema de acionamento da válvula deve considerar como premissa de

projeto o TMO, conforme 7.1.3.1.

6.2.7 O projeto de válvulas de retenção, globo e borboleta deve considerar estudo de mecânica dos

fluidos, para líquidos e gases, que inclua a apresentação da curva de perdas de carga e do coeficiente de

vazão, assim como evidências do comportamento estável dentro da faixa de vazão para válvula de

retenção. A análise fluido-dinâmica quando requerida pelo usuário, pode ser realizada através de

simulação computacional (CFD) ou comprovação experimental, onde esta última pode ser realizada

durante os ensaios de qualificação com protótipo.

6.2.8 A fim de preservar a propriedade intelectual do fabricante, os documentos citados em 6.2.1 a 6.2.7

não são anexados à documentação de projeto, porém devem estar disponíveis em fábrica para eventuais

avaliações por parte do comprador.

6.2.9 No caso de válvulas-esfera, o fabricante deve verificar a capacidade de aliviar a sobrepressão

retida na cavidade do corpo, dentro dos valores previstos no padrão construtivo correspondente indicado

na Tabela 3 e em C.1.7.3.

6.3 Ensaio de protótipo

6.3.1 Fabricação do protótipo

O protótipo deve ser fabricado de acordo com a documentação de projeto definida em 6.1, sem apresentar

qualquer desvio de fabricação com relação ao projeto.

6.3.1.1 O protótipo da válvula a ser ensaiado deve estar sem pintura e isento de qualquer banho ou produto

protetor de superfície.

6.3.1.2 Antes de iniciar quaisquer ensaios de protótipo, o projeto da válvula deve estar totalmente

documentado e não pode ser alterado (projeto congelado).

6.3.1.3 O projeto congelado que venha a ser aprovado nos ensaios de protótipo deve ser utilizado para

a fabricação dos produtos subsequentes.

NÃO TEM VALOR NORMATIVO 13/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

6.3.2 Seleção de materiais para os protótipos dos ensaios

O material dos componentes dos protótipos deve ser conforme Tabela 10 ;

Tabela 10 – Seleção de materiais dos protótipos

Parâmetros Material do trim

Material

DN 15 a 40 ≥ 50

do corpo

(NPS) (½ a 1 ½) (≥ 2)

Gaveta CN 1, CN 8 ou CN 1, CN 8 ou CN 8a da ISO 10434

a

CN 8a b

Globo da ISO 15761

a CR13 ou CR13 HF da BS 1873

CN 1 ou CN 8 b

a CR13 ou CR13 HF da BS 1868

Retenção da ISO 15761

c Aço

Válvula

Obturador 13% Cr / Sede resiliente carbono

Retenção wafer Trim number 10 do API STD 594

d c

Obturador 13% Cr / Sede resiliente

Esfera d

Obturador e sede metálicos, conforme projeto do fabricante

d

Obturador e sede metálicos, conforme projeto do fabricante

Borboleta c Ferro

Obturador ASTM A351 CF8M / Sede resiliente

nodular

a CN = Combination number conforme normas ISO

b Nominal trim symbol conforme BS 1868 e BS 1873

c Fica a critério do projeto do fabricante selecionar o material adequado da sede para atender aos requisitos de

desempenho e durabilidade previstos no projeto e na respectiva norma construtiva.

d Fica a critério do projeto do fabricante adotar revestimento de endurecimento superficial no obturador e/ou sede

para atender aos requisitos de desempenho e durabilidade previstos no projeto e na respectiva norma

construtiva.

6.3.3 Procedimento dos ensaios de protótipo

O procedimento dos ensaios de protótipo deve confirmar experimentalmente todas as premissas e

requisitos de projeto. Este procedimento deve englobar ensaios de vedação, de desempenho, de

temperatura, bem como de desgaste, para avaliar a vida útil projetada.

6.3.4 Registros dos ensaios funcionais

Através dos registros dos ensaios funcionais, obter a assinatura operacional do protótipo, à temperatura

ambiente, tanto de pressão como de torque no redutor, onde aplicável. Estes registros são utilizados como

referência para futuros fornecimentos de válvulas análogas, confirmando a repetibilidade do seu processo

de fabricação.

NÃO TEM VALOR NORMATIVO 14/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

6.4 Abrangência dos ensaios de protótipo

6.4.1 Quanto às características construtivas

Os protótipos usados para qualificar projetos utilizando estes procedimentos de verificação de desempenho

são representativos dos modelos do produto em termos de desenho, dimensões e materiais, conforme

definido nesta Norma. Um projeto com alteração substancial requer novo estudo de projeto ou ensaio de

protótipo.

6.4.2 Quanto ao diâmetro nominal

Os ensaios de um determinado diâmetro nominal de um modelo de válvula qualificam projetos de um

diâmetro nominal maior e um diâmetro nominal menor do que o diâmetro nominal ensaiado. Os ensaios de

qualificação de mais de um diâmetro nominal, com projeto de mesmo aspecto construtivo e mesma classe

de pressão, qualificam dois diâmetros nominais maiores e um diâmetro nominal menor do que o protótipo

ensaiado.

Recomenda-se para referência deste item a utilização dos diâmetros nominais ½, ¾, 1, 1 ½, 2, 3, 4, 6, 8,

10, 12, 14, 16, 18, 20 e 24. Para os diâmetros 26, 28, 30, 32, 34, 36, 38, 40, 42 e 48, os ensaios de

qualificação podem ser realizados, com a regra de abrangência acima, por ocasião da fabricação destas

válvulas, desde que previamente acordado com o comprador. Outros diâmetros não referenciados são

considerados excluídos da abrangência da qualificação.

Para os diâmetros cujo projeto foi aceito por abrangência, ou seja, o projeto neste diâmetro foi aceito, mas

não passou diretamente por ensaios de qualificação, uma válvula do primeiro lote em conformidade com o

projeto deve ser utilizada para a obtenção das assinaturas de referência, conforme Anexo D, sem ciclagem

e à temperatura ambiente.

6.4.3 Quanto à classe de pressão

Os ensaios de protótipo para qualificação do projeto podem ser usados para qualificar projetos de classes

de pressão igual ou abaixo, onde classe 600 qualifica 150 e 300; classe 800 qualifica apenas classe 800;

classe 1500 qualifica classe 900; classe 2500 qualifica apenas classe 2500, respeitando-se as restrições

de abrangência quanto às características construtivas e diâmetro nominal. Para válvula borboleta quando

da utilização da PMT, a pressão maior qualifica o PMT abaixo.

6.4.4 Quanto ao tipo de extremidade

Os ensaios devem ser executados em protótipos com as extremidades flangeadas e tamponadas por

flanges cegos e são considerados extensivos para os outros tipos de extremidades. Para válvulas com

extremidade de encaixe, soldar niple com flange ou tampão nas extremidades.

6.4.5 Quanto ao material dos internos

Os ensaios de um tipo de revestimento das superfícies de vedação qualificam revestimentos de

propriedades mecânicas, incluindo dureza, equivalente ou superior.

6.5 Ensaios de desempenho das válvulas

Devem ser realizados ensaios de desempenho das válvulas através da realização de ciclos de abertura

e fechamento no protótipo da válvula na quantidade de ciclos apresentados na Tabela 11.

NÃO TEM VALOR NORMATIVO 15/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

6.5.1 Os valores estabelecidos para a ciclagem são mínimos, podendo o fabricante efetuar um número

maior de ciclos para comprovar uma maior confiabilidade da sua válvula.

6.5.2 Os ciclos de abertura e fechamento devem ser monitorados por sensores de torque, garantindo que

os valores fiquem dentro dos valores estabelecidos nesta Norma, sendo que os valores de torque devem

ser obtidos utilizando água com inibidor de corrosão como fluido.

6.5.3 A cada intervalo de ciclos definidos na Tabela 11, devem ser efetuados ensaios de vedação das

sedes e, quando aplicável, na contra vedação. A monitoração da contra vedação deve ser realizada por

meio de tomadas de pressão (pórticos) individuais, previstas exclusivamente nos protótipos.

6.5.4 Para válvulas de retenção, quando solicitado pelo usuário, além dos ensaios de vedação da sede,

deve ser efetuado, ao término dos ciclos definidos na Tabela 11, um ensaio de fechamento brusco (slam

test).

6.5.5 O ensaio de protótipo em válvulas de retenção deve ser feito em bancada fluxo-dinâmica específica.

NÃO TEM VALOR NORMATIVO 16/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 11— Ciclagem para válvulas esfera, gaveta, globo, borboleta, macho e de retenção

Estimativa

Ciclagem nos ensaios de protótipo

de uso para

Diâmetro 20 anos

Número de

nominal Número de Quantidade de protótipos Ensaio

(em 10 anos de

Desempenho ciclos

Confiabilidade

DN ciclos e número de ciclos de

(Assinatura) aplicados

vida útil)

vedação

mínimo por

com TMO

mínimo de

protótipos

Máximo

Mínimo

protótipo

(NPS)

Total de

Número

ciclos

Ciclo

15 a 40

500 5 000 5 a 10 1 000 10 000 98 % Realizar em cada 50

(½ a 1 ½)

parada da

ciclagem seis

“assinaturas” em

baixa pressão e

50 a 150 seis “assinaturas”

100 200 2a4 500 2 000 98 % 50

(2 a 6) Ver em alta pressão.

Tabela 12 No início e no final

200 a 300 da ciclagem, colher

50 100 1a4 250 1 000 98 % seis “assinaturas” 30

(8 a 12)

também em média

pressão

350 a 600

50 100 1 ou 2 250 500 95 % 20

(14 a 24)

> 600

50 100 1 ou 2 250 500 95 % 10

(> 24)

1. Paradas durante ensaios cíclicos: ciclos onde ocorrem os ensaios de vedação e de assinatura são 0, mínimo de

ciclos por protótipo e no ciclo final de cada protótipo.

2. A parada para ensaios em temperaturas extremas, deve ser entre 200 e 250 ciclos, conforme 6.5.5.

3. As assinaturas realizadas em alta pressão podem ser deduzidas do número de ciclos

previstos. Para válvulas de retenção não se aplica o levantamento de assinaturas de

torque.

4. Para válvulas globo, os valores desta Tabela e do primeiro parágrafo acima devem ser reduzidos à metade,

e os valores da Tabela 12 devem permanecer inalterados.

5. Para válvulas esfera e borboleta, os ensaios de torque sob TMO devem ser realizados no início e no final da

ciclagem, utilizando dispositivo capaz de prover o travamento ao giro da esfera ou do disco sem danificar as áreas

de vedação; este dispositivo deve ser instalado no disco ou através da passagem da válvula, ou seja,

atravessando o furo da esfera e proporcionando torque de reação na esfera sem tocar nas sedes, de forma a não

comprometer sua funcionalidade.

6. Ao término da ciclagem de cada protótipo, o protótipo deve ser submetido à inspeção, conforme

7.2.11.

7. O mesmo protótipo pode ser reutilizado, desde que seus componentes não apresentem deformações

permanentes (dimensional e visual) e atendam 100 % às condições originais do projeto (estado = novo).

8. Devem ser utilizados os seguintes critérios de reaproveitamento de componentes nos protótipos:

a. para os protótipos de válvulas de DN 15 a 40 (NPS ½”. a 1½” ), não e aceitável o reaproveitamento total ou

parcial de componentes ou internos, as válvulas-protótipo devem ser integralmente substituídas;

b. para os demais diâmetros, e aceitável o reaproveitamento parcial de componentes, tais como: corpo, haste

etc., desde que não tenham sofrido desgaste, não apresentem riscos e estejam em conformidade com o

projeto original;

c. componentes que devem necessariamente ser substituídos: vedações estáticas e dinâmicas,

engaxetamentos, buchas/guias, mancais e quaisquer outros componentes sujeitos a desgastes.

NÃO TEM VALOR NORMATIVO 17/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

6.5.6 Os ensaios durante a parada para os testes de temperatura devem ser realizados conforme

sequencia abaixo:

a. Teste preliminar (obrigatório) em temperatura ambiente: realizar testes de vedação (BP, MP, AP

e BP) e de torque (BP e AP), imediatamente antes de qualquer ensaio em temperatura extrema.

b. Testes cíclicos na temperatura máxima (obrigatório): realizar conforme anexo F desta norma.

c. Realizar na temperatura máxima (obrigatório) testes de vedação (BP, MP, AP e BP) e de torque

(BP e AP).

d. Teste intermediário (recomendado) em temperatura ambiente: realizar testes de vedação (BP,

MP, AP e BP) e de torque (BP e AP).

e. Testes cíclicos na temperatura mínima (obrigatório): realizar conforme anexo F desta norma.

f. Realizar na temperatura mínima (obrigatório) testes de vedação (BP, MP, AP e BP) e de torque

(BP e AP).

g. Teste final (obrigatório) em temperatura ambiente: realizar testes de vedação (BP, MP, AP e BP)

e de torque (BP e AP), imediatamente após qualquer ensaio em temperatura extrema.

7 Procedimentos e critérios de aceitação de projeto através de ensaios de

protótipo

7.1 Procedimentos de verificação da memória de cálculo

As etapas descritas em 7.1.1 a 7.1.3 devem ser executadas antes do início dos ensaios de protótipo.

7.1.1 Verificação das tensões

Verificar se as tensões aplicadas no material do corpo estão abaixo do seu limite admissível e se as

deformações resultantes dos esforços estão de acordo com as tolerâncias dimensionais previstas no

projeto.

7.1.1.1 As verificações de tensões se aplicam ao conjunto da válvula, incluindo os dispositivos de fixação e

uniões das partes do corpo.

7.1.1.2 Devem ser atendidos os critérios de aceitação constantes na ASME B16.34 e padrão construtivo da

válvula.

7.1.1.3 Devem ser atendidas as tolerâncias dimensionais de projeto.

7.1.1.4 Deve também ser atendido o prescrito em 6.2.1 e 6.2.3.

7.1.2 Capacidade de alívio interno de cavidade para válvula-esfera

Comprovar a capacidade de aliviar sobrepressão na cavidade do corpo, dentro dos valores previstos no

padrão construtivo e de acordo com a forma construtiva da válvula.

7.1.2.1 Critério de aceitação para válvulas tipo Trunnion

Conforme padrão construtivo aplicável, sendo que as extremidades devem estar a 100 % da pressão

máxima de trabalho (PMT).

NÃO TEM VALOR NORMATIVO 18/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

7.1.2.2 Critério de aceitação para válvulas com esfera flutuante

Utilizar um método de ensaio conforme descrito a seguir, de forma que se comprove que a pressão retida

não ultrapasse um diferencial de pressão de 5 % da PMT ou 0,5 MPa (5 bar), o que for maior, mesmo que

as extremidades estejam a 100 % da PMT:

a) instalar flange com medidor de pressão (manômetro ou transmissor de pressão) no lado jusante

e outro medidor de pressão no lado da alimentação (montante);

b) com a válvula semi aberta, aplicar pelo lado montante 133 % da PMT;

c) fechar a válvula com esta pressão, de forma que ela fique retida na cavidade, a montante e jusante;

d) em seguida, aliviar a pressão lentamente do lado montante e do lado jusante, até que ambas

atinjam a pressão de 100 % da PMT;

e) monitorar a evolução das pressões; se as pressões não se estabilizarem após 10 min, aliviar

novamente a pressão para 100 % da PMT em ambas as extremidades;

f) após as etapas de a) a e), abrir a válvula e observar se ocorre alteração nos medidores de pressão;

g) para que a válvula seja aprovada, não pode ser registrada elevação da pressão, além da tolerância

previamente especificada, no momento em que a válvula foi aberta, conforme f);

h) caso a elevação da pressão, no momento da abertura, ultrapasse o especificado, fica evidenciado

que a válvula não atende ao requisito do alívio de pressão na cavidade.

7.1.3 Torques de acionamento

Verificar se os torques de acionamento estão de acordo com os previstos no padrão construtivo

correspondente.

7.1.3.1 Critério de aceitação geral

a) o TRO deve ser menor que 90 % do TNO;

b) o TMO deve ser de no mínimo 2 vezes o TNO;

c) o TMA deve ser no mínimo 20 % acima do TMO;

d) os torques aplicados a cada fim de curso, JTO e JTC, devem ser iguais a 100% TNO, exceto

para válvulas tipo gaveta e globo, onde JTO e/ou JTC podem ser gradativamente aumentados

até o valor TMO, a fim das taxas de vazamento atenderem ao critério de aceitação da Tabela

12, aplicados para a vedação da contra-vedação x haste e/ou da anel-sede x obturador,

respectivamente.

7.2 Procedimento de ensaios de protótipo

As condições prescritas em 7.2.1 a 7.2.3 devem ser cumpridas antes do início dos ensaios de protótipo.

NÃO TEM VALOR NORMATIVO 19/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

7.2.1 Análise dos procedimentos de ensaio

7.2.1.1 Verificar a coerência entre o procedimento e os ensaios a serem efetuados.

7.2.1.2 Esta análise utiliza como parâmetros os padrões construtivos, as normas de ensaio e esta Norma.

7.2.2 Análise dos procedimentos de montagem da válvula

Certificar-se de que o procedimento utilizado para a montagem do protótipo seja o mesmo utilizado na linha

de produção.

7.2.3 Análise da documentação do projeto

Documentos de engenharia citados em 6.1.2.

7.2.4 Análise do livro de fabricação do protótipo

Comprovar que o protótipo da válvula foi fabricado e montado conforme projeto baseado nas premissas

constantes em 6.3.3 e 6.3.4.

7.2.5 Análise da integridade física do corpo

7.2.5.1 Deve ser verificada a existência de não conformidades no corpo, como trincas e porosidades,

detectáveis por vazamentos.

7.2.5.2 O procedimento deve estar de acordo com os respectivos padrões construtivos e de ensaios,

acrescido das seguintes recomendações:

a) tamponar as extremidades da válvula com flanges cegos fixados com todos os elementos de fixação,

não se admitindo o uso de qualquer outro dispositivo de ensaio para a fixação da válvula;

b) manter o corpo pressurizado com a pressão definida na norma de ensaio; o tempo de ensaio deve ser

o tempo indicado pela norma construtiva correspondente.

7.2.5.3 Como critério de aceitação, a válvula não pode apresentar vazamento em nenhuma das operações

citadas em 7.2.5.

7.2.6 Ensaios de vedação

7.2.6.1 Estes ensaios são para:

a) detectar possíveis vazamentos, de passagem, assim como através dos demais elementos de

vedação;

b) detectar vazamentos nas sedes e contra vedação (quando aplicável) em baixas, médias e altas

pressões;

c) verificar se carregamentos quase estáticos alteram o resultado dos ensaios;

d) verificar a estabilidade e repetibilidade da estanqueidade ao longo de diferentes carregamentos,

tanto no obturador principal da válvula como no sistema de contra vedação, quando aplicável;

NÃO TEM VALOR NORMATIVO 20/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

e) identificar e quantificar as taxas de vazamento, de forma diferenciada, para líquido e para gás, para

baixa, média e alta pressão.

7.2.6.2 O procedimento de ensaio deve estar de acordo com os respectivos padrões construtivos e de

ensaios, acrescido das seguintes recomendações:

a) observar o vazamento diretamente através da remoção do flange ou bujão ou remotamente;

b) para os ensaios com líquido, pressurizar a válvula com água limpa, sem ou com inibidor de corrosão

com viscosidade não superior a da água, injetando fluido de forma controlada, gradativa e crescente,

iniciando a pressurização a partir da pressão zero até atingir a pressão de ensaio, segundo a sua

norma de fabricação;

c) realizar ensaios de vedação a baixa, média e alta pressão, nesta ordem, conforme definido a seguir:

Sedes com vedação resiliente (100 % resiliente ou com inserto resiliente em porta-sede metálico);

¾ BP: de 0,517MPa a 0,689 MPa (75 psi a 100 psi);

¾ AP: 110 % da PMT;

¾ MP: raiz quadrada da (baixa pressão x alta pressão), MP = BP x AP , arredondando para o valor

inteiro;

Sedes com vedação metal-metal;

¾ BP: 0,413 MPa a 0,689 MPa (60 psi a 100 psi);

¾ AP: 110 % da PMT;

¾ MP: 50 % da PMT

d) o tempo de ensaio deve ser o tempo indicado pela norma construtiva correspondente, multiplicado

por três;

e) para cada patamar de pressão crescente, a válvula deve ser despressurizada;

f) em válvulas com vedação resiliente na interface sede-obturador, após o ensaio de alta pressão, a

válvula deve ser acionada sem pressão e deve ser repetido o ensaio em baixa pressão;

g) em válvulas bidirecionais, os ensaios de vedação devem ser executados nas duas sedes e na

contra vedação, onde aplicável;

h) o fabricante tem que demonstrar que o método de identificação de vazamentos é capaz de

quantificar o eventual vazamento de acordo com a resolução requerida para o critério de aceitação

adotado para cada caso;

i) os ensaios de média e alta pressão devem ser repetidos com o uso do gás nitrogênio ou ar

comprimido;

j) os ensaios com gás em baixa pressão podem ser realizados com ar comprimido seco, isento de

óleo e filtrado;

NÃO TEM VALOR NORMATIVO 21/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

k) sistema de contra vedação (onde aplicável), as taxas de vazamento do sistema de contra vedação

devem ser monitoradas sem influência do engaxetamento;

l) o dispositivo de medição de vazamento de gás por contagem de bolhas deve ser constituído por um

tubo de 6 mm de diâmetro externo por 1 mm de espessura de parede, submerso em água a uma

profundidade de 3 a 5 mm, de forma perpendicular a superfície da água;

m) quando requerido pelo usuário o ensaio deverá ser feito na pressão extra baixa (tipo I), juntamente

com ensaios de baixa pressão, durante os ensaios cíclicos, conforme API 6D, .

7.2.6.3 Como critério de aceitação, a válvula não pode apresentar vazamento acima do estabelecido na

Tabela 12, para os ensaios de vedação com gás e líquido. As taxas de vazamento estão definidas na

Tabela 13.

NÃO TEM VALOR NORMATIVO 22/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 12 — Vazamentos permitidos

Critério de Aceitação de Vazamentos para diferentes Tipos de Vedação e de Válvulas (1)

Resiliente

Metal-Metal ou com

Inserto

Número de Resiliente

Ciclos (n)

Esfera (3) Gaveta (2) Globo (2) Retenção Borboleta Todas

BP: Taxa A BP: Taxa C

DN ≤ 50 mm BP: Taxa A BP: Taxa A AP/MP: AP/MP: Taxa A Taxa A

0 < n ≤ 50 AP/MP: Taxa B AP/MP:Taxa B

Taxa B Taxa D

DN > 50 mm BP: Taxa B BP:Taxa C

BP: Taxa B BP: Taxa B Taxa A Taxa A

0 < n ≤ 50 AP/MP: Taxa C AP/MP: Taxa C AP/MP: AP/MP:

Taxa C 2x Taxa D

50 < n ≤ 250 (4a) 2 xTaxa C Taxa C 2 xTaxa C Taxa E Taxa A Taxa A

Limites BP: Taxa D

Temperatura BP: Taxa D 2 x Taxa C Taxa F ½ xTaxa B ½ xTaxa B

AP/MP:

200 ≤ n ≤ 250 (4b) AP/MP: Taxa E Taxa E

250 < n ≤ 500 Taxa D Taxa D Taxa D 2 xTaxa E ½ xTaxa B ½ xTaxa B

500 < n ≤ 1000 2 x Taxa D 2 x Taxa D 2 x Taxa D Taxa F Taxa B Taxa B

1000 < n ≤ 2 000 Taxa E Taxa E Taxa E Taxa G Taxa C Taxa C

(1) Na conversão do critério de aceitação para vazamento com valores fracionados com bolhas deve ser adotado o valor inteiro

imediatamente superior.

(2) Onde existir contra vedação ou sistema metálico de vedação da haste, a taxa de vazamento aceitável, neste sistema de contra

vedação, é calculada com base no diâmetro nominal da haste, medido na região do engaxetamento principal.

(3) Quando for realizado ensaio simultâneo em duas sedes, tal como o duplo bloqueio e dreno (double block and bleed – DBB), a

taxa de vazamento aceitável deve ser o dobro da indicada nesta Tabela.

(4a), (4b) Critério de aceitação aplicável para o teste de temperatura: quando em temperatura ambiente (=4a) e nos limites de

temperatura (=4b).

NÃO TEM VALOR NORMATIVO 23/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Tabela 13 — Definição das taxas de vazamento

Classificação das taxas

3 Taxa A Taxa B Taxa C Taxa D Taxa E Taxa F

(mm /s)

Em ensaio com N2 SVV 0,3 x DN 3,0 x DN 30 x DN 300 x DN 3 000 x DN

Em ensaio com água SVV 0,01 x DN 0,03 x DN 0,1 x DN 0,3 x DN 1,0 x DN

Equivalência na

Taxa A Taxa B Taxa C Taxa D - -

ISO 5208

Equivalência na

Rate A Rate B Rate C Rate D Rate E Rate F

BS EN 12266

DN = diâmetro nominal, expresso em milímetros (mm).

7.2.7 Avaliação do desempenho de torque de acionamento (Assinatura)

Sempre que forem realizados ensaios de vedação (7.2.6), necessariamente também devem ser realizados

ensaios de desempenho do torque de acionamento (assinatura). A metodologia a ser seguida está descrita

no Anexo D.

7.2.8 Ensaios cíclicos à temperatura ambiente

O projeto da válvula deve ser ciclado, conforme Tabela 11, realizando-se interrupções da ciclagem quando,

em cada protótipo, o número de ciclos atingir os valores listados na Tabela 11. A cada paralisação, devem

ser realizados ensaios de vedação e de assinatura de torque. A metodologia a ser seguida está descrita no

Anexo E.

7.2.9 Ensaio em temperaturas extremas

Deve ser executado integralmente no primeiro protótipo, após os 200 ciclos do ensaio cíclico à temperatura

ambiente, conforme definido na Tabela 11. A metodologia a ser seguida está descrita no Anexo F. Após o

ensaio em temperaturas extremas, as gaxetas podem ser ajustadas ou substituídas e o ensaio cíclico à

temperatura ambiente deve ser retomado.

7.2.10 Capacidade de alívio interno da válvula

Quando aplicável, deve ser verificada a capacidade de alívio de sobrepressão na cavidade do corpo,

dentro dos valores previstos no padrão construtivo e de acordo com a forma construtiva da válvula. O

critério de aceitação deve ser conforme padrão construtivo aplicável, sendo que as extremidades devem

estar na pressão máxima de trabalho.

7.2.11 Desmontagem e inspeção

Após a conclusão de todos os ensaios de validação de protótipo, a válvula deve ser totalmente

desmontada somente na presença do responsável pela homologação, realizando-se:

a) documentação fotográfica completa da desmontagem, com fotos de conjunto e de detalhes; todas

as áreas de vedação e seus elementos de vedação devem ser 100 % fotografados;

NÃO TEM VALOR NORMATIVO 24/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

b) verificação metrológica final (dimensional, rugosidade etc.) dos principais componentes, incluindo

todas as regiões de vedação e/ou sujeitas a desgaste;

c) ensaios não destrutivos aplicáveis, para verificar integridade das superfícies de vedação, quanto aos

defeitos citados em 7.2.11.2.

7.2.11.1 Como critério de aceitação, a válvula não pode apresentar sinais de comportamento anormal

ou indesejado nos seus componentes internos.

7.2.11.2 São exemplos de falhas de projeto inaceitáveis:

a) transferência de material (galling) entre superfícies metálicas;

b) dano por extrusão de vedações;

c) descompressão explosiva de vedações;

d) desplacamento de revestimentos metálicos (carbeto de tungstênio, níquel químico, cromo duro etc.);

e) perda da rugosidade original através da corrosão no obturador, nas sedes ou nos alojamentos de

vedações;

f) trincas, cisalhamentos, rupturas, empenamentos, torções e outras deformações plásticas não

previstas no projeto.

7.2.11.3 Exemplos de desgastes ou deteriorações aceitáveis:

a) desgaste ou eliminação do revestimento anti atrito (por exemplo, PTFE) em roscas;

b) desgaste uniforme nas superfícies de transmissão de potência (roscas), sem impedir a

funcionalidade;

c) desgaste uniforme das vedações dinâmicas;

d) desgaste uniforme das sedes e/ou obturador.

NÃO TEM VALOR NORMATIVO 25/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Anexo A

(normativo)

Requisitos suplementares de projeto para válvulas industriais tipo gaveta

Este Anexo estabelece os requisitos suplementares de projeto para válvulas industriais tipo gaveta em

complemento aos requisitos gerais conforme item 5 desta Norma.

A.1 Corpo, tampa, castelo ou tampa-castelo

A.1.1 Para dimensão face a face, utilizar as seguintes normas:

a) válvulas flangeadas e para solda de topo, utilizar a ASME B16.10;

b) para dimensões face a face acima dos diâmetros padronizados pela Tabela 1, é necessário acordo

entre comprador e fabricante;

c) as dimensões face a face de válvulas roscadas e encaixe para solda devem estar de acordo com os

padrões do fabricante.

A.1.2 As extremidades devem atender às seguintes normas:

a) extremidades flangeadas em aço ASME B16.5 para diâmetros até DN 600 (NPS 24), ASME B16.47

série A para diâmetros de DN 650 a 900 (NPS 26 a 36), ASME B16.47 série B para diâmetros de DN

950 a 1500 (NPS 38 e maiores); para flanges classes 600 e 900 as dimensões dos flanges de DN 950

a 1500 (NPS 38 e maiores) devem ser iguais às da ASME B16.47 série A;

b) extremidades roscadas: conforme ASME B1.20.1 NPT;

c) extremidades para solda de topo: conforme ASME B16.25;

d) extremidades com encaixe para solda: conforme ASME B16.11.

A.1.3 As válvulas forjadas de DN 15 a 40 (NPS ½ a 1 ½) podem ter o flange de ligação corpo/tampa

quadrado, com junta de vedação circular.

A.1.4 As guias do corpo e da gaveta devem ser projetadas para minimizar o desgaste da sede de

vedação e manter o alinhamento entre a gaveta e a haste, em qualquer orientação em que a válvula for

instalada. A folga total entre as guias no sentido do fluxo deve ser no máximo de:

a) válvulas de diâmetros até DN 40 (NPS 1 1/2) - 1 mm;

b) válvulas de diâmetros de DN 50 a 65 (NPS 2 a 2 1/2) - 2 mm;

c) válvulas de diâmetros de DN 80 a 200 (NPS 3 a 8) - 4 mm;

d) válvulas de diâmetros de DN 250 a 400 (NPS 10 a 16) - 6 mm;

e) válvulas de diâmetros acima de DN 400 (NPS 16) - 8 mm.

NÃO TEM VALOR NORMATIVO 26/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

A.1.5 Devem ser previstos ressaltos sem furo no corpo e na tampa (castelo ou tampa-castelo) das

válvulas fundidas nas posições A, B, E, F, G e H, conforme Figura 3 da ISO 10434:2004. Quando a

espessura de parede for suficiente, conforme ISO 10434, não é necessária a inclusão dos ressaltos.

A.1.6 A junta de vedação da ligação corpo/castelo ou tampa deve ser conforme Tabela A.1

Tabela A.1 — Junta de vedação da ligação corpo com o castelo

Grafite flexível com

a

Classe Espiralada FJA inserção metálica para

juntas não circulares

150 - - X

300 X - -

600 X X -

800 X - -

900 X X -

1 500 X X -

2 500 - X -

a

Quando utilizada junta espiralada, esta deve ser com espirais de aço inoxidável tipo 304

ou 316 (quando o material do corpo da válvula é mais nobre que o aço inoxidável tipo 304)

com enchimento de grafite flexível, padrão da ASME B16.20. O rebaixo deve manter a junta

confinada e a altura do alojamento da junta deve ser equivalente à espessura do anel

centralizador do ASME B16.20, na condição de máximo aperto.

A.1.7 Requer-se o aperto controlado dos flanges do castelo, devendo o fabricante informar os valores dos

respectivos torques na documentação do projeto.

A.1.8 Acabamento da face dos flanges conforme ASME B16.5 ou ASME B16.47.

A.1.9 Exceto se especificado em contrário, válvulas flangeadas devem ter os flanges integrais ao corpo.

Quando forem admitidas construções soldadas, estas somente podem ser utilizadas na válvula forjada com

solda com penetração total e inspeção por radiografia total (100 %).

A.2 Sistema de engaxetamento

A.2.1 As gaxetas devem ser de grafite flexível reforçadas com fios de INCONEL ®1), com inibidor de

corrosão, com no mínimo cinco anéis, não sendo obrigatório o uso de buchas de carbono nas

extremidades.

A.2.2 Especificação padronizada para as gaxetas:

a) confeccionadas com anéis pré-moldados ou de material trançado;

1) ®

INCONEL é o nome comercial do tipo adequado à fabricação de liga metálica de boa resistência à corrosão, tensão de ruptura

e estabilidade térmica. Esta informação é dada para facilitar aos usuários na utilização desta Norma e não constitui um endosso

por parte da ABNT ao produto citado. Pode ser utilizado produto equivalente, desde que conduza a resultado comprovadamente

igual.

NÃO TEM VALOR NORMATIVO 27/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

b) de grafite flexível expandido, com no mínimo 99 % de pureza, com reforço de fio de INCONEL®, de

alta resistência;

c) de seção quadrada;

d) isenta de qualquer ligante ou aglomerante ou aditivo;

e) o inibidor de corrosão das gaxetas deve ser de molibdato de bário e/ou, fios de zinco.

A.2.3 Os anéis de gaxeta devem ser montados observando-se o material, dimensões e emendas

defasadas de 90 °.

A.2.4 A cada dois anéis colocados, deve-se dar um pré-aperto.

A.3 Preme-gaxetas ou sobreposta

A.3.1 A sobreposta deve ser sempre com parafusos ou estojos, não se aceitando a opção roscada.

A.3.2 O flange do preme gaxeta e o preme gaxeta podem ser uma única peça ou duas peças, devendo

ser de material não inferior ao do corpo, podendo ser flange e preme gaxeta unidos por solda, fabricados a

partir de uma única peça ou peças independentes, rotuladas para facilitar o aperto uniforme das gaxetas. O

diâmetro da parte superior do furo passante deve ser maior, de modo a não permitir que um aperto

desigual prenda ou danifique a haste.

A.4 Haste

A.4.1 Para válvulas forjadas conforme ISO 15761, fundidas conforme a ISO 10434 (até DN600/NPS 24),

e conforme ASME B16.34 (acima de DN600/NP24), o comprimento da haste deve atender aos requisitos

da ISO 10434.

A.5 Anel de sede

A.5.1 Os anéis da sede de vedação podem ser roscados ao corpo, selados ao corpo ou depositados

diretamente ao corpo. No caso de anel roscado, é obrigatório o uso de solda de selagem integral. São

permitidos anéis da sede de vedação fabricados de material de qualidade não inferior ao do corpo, desde

que haja revestimento ou depósito de solda no material especificado para os internos para a superfície de

vedação com espessura mínima conforme Norma construtiva.

A.5.2 A superfície de vedação deve ser no mínimo retificada (32 RMS), de modo que permita a vedação

com desgaste normal da superfície de contato.

A.6 Gaveta

A.6.1 A gaveta deve ser do material especificado para os internos (trim), admitindo-se o uso de material

de qualidade não inferior ao do corpo, desde que revestido com depósito de solda com a mesma

composição do material especificado para os internos, na superfície de vedação (depósito com espessura

mínima conforme Norma construtiva);

A.6.2 A superfície de vedação deve ser no mínimo retificada (32 RMS), de modo que permita vedação

com desgaste normal das superfícies de contato.

NÃO TEM VALOR NORMATIVO 28/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

A.6.3 A gaveta deve ser inteiriça do tipo cunha sólida ou flexível em peça única, não sendo permitida

solda de união.

A.7 Bucha de contra vedação

Para válvulas de DN 50 (NPS 2) e maiores, quando as buchas forem rosqueadas, pode ser utilizado um

óleo lubrificante leve, não sendo permitido o uso de compostos selantes.

A.8 Volante

A.8.1 Os volantes devem ser raiados, com ressaltos externos para facilitar o encaixe da chave de válvula

e devem permitir a utilização de chave confeccionada a partir de barra redonda de 10 mm 3/8” de diâmetro,

nas válvulas menores que DN 25 (NPS 1).

A.8.2 Desde que não especificado em contrário, o sistema de acionamento das válvulas deve seguir

a padronização indicada na Tabela 7.

A.8.3 Quando a válvula for acionada manualmente por volante, este deve ser dimensionado de tal forma

que, estando a válvula submetida à máxima pressão diferencial da classe, atenda aos

requisitos estabelecidos da MSS SP-91.

NÃO TEM VALOR NORMATIVO 29/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Anexo B

(normativo)

Requisitos suplementares de projeto de válvulas industriais tipo retenção

Este Anexo estabelece os requisitos suplementares de projeto para válvulas industriais tipo retenção em

complemento aos requisitos gerais conforme Seção 5 desta Norma.

B.1 Corpo

B.1.1 Para dimensão face a face, utilizar as seguintes normas:

a) válvulas flangeadas e para solda de topo, utilizar a ASME B16.10;

b) válvulas acima de DN 600 (NPS 24), conforme o padrão construtivo;

c) válvulas tipo wafer, conforme o padrão construtivo.

B.1.2 Quanto ao tipo de extremidades, as válvulas classificam-se em:

a) extremidades flangeadas conforme ASME B16.5 para diâmetros até DN 600 (NPS 24),

ASME B16.47 série A para diâmetros de DN 650 a 900 (NPS 26 a 36), ASME B16.47 série B para

diâmetros de DN 950 a 1500 (NPS 38 e maiores); para flanges classes 600 e 900 as dimensões dos

flanges de DN 950 a 1500 (NPS 38 e maiores) devem ser iguais às da ASME B16.47 série A;

b) extremidades flangeadas em ferro fundido conforme ASME B16.1;

c) extremidades roscadas conforme ASME B1.20.1 NPT;

d) extremidades para solda de topo conforme ASME B16.25;

e) extremidades com encaixe para solda conforme ASME B16.11.

B.1.3 Devem ser previstos ressaltos no corpo das válvulas, conforme MSS SP-45, exceto para válvulas

tipo wafer, que devem atender à API 594. Quando a espessura de parede for suficiente, conforme MSS

SP-45, não é necessária a inclusão dos ressaltos.

B.1.4 Deve ser instalado olhal de içamento em válvula tipo wafer com peso superior a 20 kg, em um

ressalto no corpo da válvula.

B.1.5 O bujão de tamponamento do eixo deve ser com rosca paralela e vedada com junta metálica até

classe 300. Para classe 600 e acima, o bujão deve ser selado por solda. Para válvula conforme API 594

Tipo A, é aceitável a vedação com bujões roscados.

B.1.6 O bujão deve ser maciço e no mesmo grupo de material do corpo.

B.1.7 A região de assentamento das porcas deve atender à MSS SP-9.

NÃO TEM VALOR NORMATIVO 30/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

B.1.8 Exceto se especificado em contrário, válvulas flangeadas devem ter os flanges integrais ao corpo.

Quando forem admitidas construções soldadas, estas somente podem ser utilizadas na válvula forjada com

solda com penetração total e inspeção por radiografia total (100 %).

B.2 Tampa

B.2.1 O tipo de ligação corpo/tampa deve ser conforme Tabela B.1.

Tabela B.1 — Junta da ligação do corpo com a tampa

Junta não metálica plana

Classe Espiraladaa FJA

com fibra de aramida

—

150 X —

300 X

—

—

—

600 X X

—

800 X —

—

900 X X

—

1500 X X

—

2500 — X

a Quando utilizada junta espiralada, esta deve ser com espirais de aço inoxidável tipo 304 ou 316

(quando o material do corpo da válvula é mais nobre que o aço inoxidável tipo 304), com enchimento

de grafite flexível, padrão da ASME B16.20. O rebaixo deve manter a junta confinada e a altura do

alojamento da junta deve ser equivalente à espessura do anel centralizador do ASME B16.20, na

condição de máximo aperto.

B.2.2 O fabricante deve informar os valores dos respectivos torques na ligação corpo/tampa nos

certificados de conformidade.

B.2.3 O eixo da portinhola não pode ser fixado na tampa.

B.3 Anel da sede

B.3.1 Os anéis da sede de vedação podem ser roscados ao corpo, selados ao corpo ou depositados

diretamente no corpo. No caso de anel roscado, é obrigatório o uso de solda de selagem integral.

Permitem-se anéis da sede de vedação fabricados de material de qualidade não inferior a do corpo, desde

que haja revestimento por depósito de solda no material especificado para os internos, para a superfície de

vedação com espessura mínima conforme norma construtiva.

B.3.2 A superfície de vedação deve ser no mínimo retificada (32 RMS), de modo que permita a vedação

com desgaste normal da superfície de contato.

B.3.3 Para o roscamento dos anéis pode ser utilizado um óleo lubrificante leve, não sendo permitido o

uso de compostos selantes.

NÃO TEM VALOR NORMATIVO 31/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

B.3.4 Os anéis devem ter as bordas chanfradas, para evitar que danifiquem a superfície.

B.4 Portinhola e demais internos

B.4.1 A portinhola deve ser do material especificado para os internos (Trim), admitindo-se o uso de

material de qualidade não inferior a do corpo, desde que revestido com depósito de solda no material

especificado para os internos, na superfície de vedação (depósito com espessura mínima conforme norma

construtiva).

B.4.2 Para os demais componentes internos, eixo da portinhola, parafusos, porcas, arruelas e pinos de

travamento, seus materiais devem possuir resistência à corrosão igual ou superior à do material

especificado para os internos.

B.4.3 O material do braço da portinhola pode ser diferente do material dos internos, porém de qualidade

não inferior ao material do corpo.

B.4.4 A superfície de vedação deve ser no mínimo retificada (32 minch rms).

B.4.5 Para válvulas com padrão construtivo API 6D, a portinhola na posição toda aberta deve permitir a

passagem plena de dispositivos de limpeza e/ou medição de espessura de tubulações (“pig”). Deve ser

confirmado por testes de passagem de calibre (drift test) a passagem plena.

B.5 Braço da portinhola e eixo

B.5.1 O braço da portinhola e o eixo devem ser projetados e montados no corpo, de modo a permitir

o movimento livre da portinhola sem interferências.

B.5.2 Com a portinhola totalmente aberta, o batente deve ser o braço, conforme Figura B.1.

Figura B.1 — Desenho esquemático do contato braço da portinhola x batente

B.5.3 Para válvula de retenção tipo portinhola, a folga dos internos deve ser no máximo 0,3 mm até DN

150 (NPS 6) e 0,5 mm para diâmetros superiores.

NÃO TEM VALOR NORMATIVO 32/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

B.6 Mola para válvula tipo wafer

A mola deve ser de aço inoxidável e com resistência mecânica adequada.

NÃO TEM VALOR NORMATIVO 33/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

Anexo C

(normativo)

Requisitos suplementares de projeto de válvulas industriais tipo esfera

Este Anexo estabelece os requisitos suplementares de projeto para válvulas industriais tipo esfera em

complemento aos requisitos gerais conforme item 5 desta Norma.

C.1 Corpo

C.1.1 O corpo das válvulas deve ser conforme indicado em C.1.1 a C.1.7.

C.1.1.1 Válvulas até DN 40 (NPS 1 1/2), da classe 800, construídas conforme ISO 17292, devem ser de

passagem plena, conforme Tabela C.1.

Tabela C.1 — Diâmetro interno mínimo de passagem

Passagem

DN (NPS)

mm

15 (1/2) 12,5

20 (3/4) 17

25 (1) 24

40 (1 1/2) 37

C.1.1.2 Válvulas de DN 50 (NPS 2) e maiores, conforme ISO 14313, devem ter o corpo tipo longo

com passagem plena.

C.1.1.3 Para curva de pressão x temperatura, da classe 800, consultar a ISO 15761.

C.1.2 Devem ser previstos ressaltos no corpo das válvulas, a fim de permitir a instalação de conexões

auxiliares de drenagem ou contorno, de acordo com a MSS SP-45. Para válvulas de esfera flutuante, com

DN 50 (NPS 2) e maiores, deve ser previsto ressalto no corpo na posição “G”. Para válvulas de montagem

Trunnion, com DN 100 (NPS 4) e maiores, devem ser previstos ressaltos nas posições “A”, “B”, “E”, “F”, e

“J” (opcional posição “G”). Quando a espessura de parede for suficiente, conforme MSS SP-45, não é

necessária a inclusão dos ressaltos.

Nos casos em que a geometria do corpo impedir as posições E(A) ou B(F), optar por um dos pares, ou

seja, E e B ou A e F (ver Figura C.1).

NÃO TEM VALOR NORMATIVO 34/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

NOTA ( ) indica lado oposto.

Figura C.1 — Localização de drenos e conexões auxiliares

C.1.2.1 No caso de montagem Trunnion, o corpo deve conter obrigatoriamente um furo roscado com

bujão para dreno na posição “G” ou “J”, conforme MSS SP-45. Não é permitida a montagem do bujão

utilizando fita ou pasta de politetrafluoretileno (PTFE) , exceto para válvulas de uso geral.

C.1.2.2 O bujão deve ser maciço e no mesmo grupo de material do corpo ou bujão purgador

com trava quando solicitado pelo cliente.

C.1.3 Os corpos podem ser inteiriços com tampa aparafusada, ou em duas ou três partes aparafusadas.

Não é aceitável que os flanges de junção do corpo possuam o plano das faces coincidentes com a linha de

centro da haste.

C.1.4 As extremidades devem atender às seguintes normas

a) extremidades flangeadas conforme ASME B16.5 para diâmetros até DN 600 (NPS 24),

ASME B16.47 série A para diâmetros de DN 650 a 900 (NPS 26 a 36), ASME B16.47 série B para

diâmetros de DN 950 a 1500 (NPS 38 e maiores); para flanges classes 600 e 900 as dimensões dos

flanges de DN 950 a 1500 (NPS 38 e maiores) devem ser iguais às da ASME B16.47 série A;

b) extremidades para solda de topo conforme ASME B16.25;

c) extremidades roscadas conforme ASME B1.20.1 (NPT);

e) extremidades de encaixe para solda para classes 800, conforme ISO 17292; para classes 1500 e

2500, conforme ASME B16.34.

C.1.4.1 As válvulas com sede resiliente e extremidades de encaixe para solda devem ser fornecidas

com niples de extremidades planas, ver Tabela C.2 com extensão de 100 mm, podendo ser integral ao

corpo ou tampa (na válvula tripartida) ou soldadas nas duas extremidades. O procedimento de soldagem

NÃO TEM VALOR NORMATIVO 35/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

das soldas de encaixe deve ser com processo TIG, com o mínimo de duas camadas, com perfil côncavo

suave. O material do niple deve ser de qualidade compatível com a do material do corpo da válvula,.

Tabela C.2 – Espessura de parede do niple

Classe de pressão Aço carbono e liga Aço inoxidável

150, 300, 600 e 800 SCH 160 SCH 80S

900 e 1500 SCH 160 SCH 160

2500 XXS XXS

C.1.4.2 Para válvulas ensaiadas a fogo não são aceitas as extremidades roscadas. O acabamento

para extremidades flangeadas, do tipo FR e FJA, deve ser conforme ASME B16.5 ou ASME B16.47, para

diâmetros padronizados.

C.1.5 A dimensão face a face deve ser conforme ISO 14313 (API 6D) ou ISO 17292.

C.1.6 O tipo de montagem das válvulas de uso geral e ensaiadas a fogo (fire tested type) deve ser

conforme Tabela C.3.

Tabela C.3 — Tipo de montagem das válvulas

Diâmetro 150 300 600 800 900 1 500 2 500

15 (1/2) a 40 (1 1/2) - Flutuante Trunnion

50 (2) a 100 (4) Flutuante Trunnion

150 (6) e acima Trunnion

C.1.7 A retenção de pressão, para cada tipo de válvula, deve ser conforme C.1.7.1 a C.1.7.4.

C.1.7.1 As válvulas com montagem Trunnion devem ser do tipo efeito de pistão simples (single

piston effect), exceto quando especificado em contrário.

C.1.7.2 Nas válvulas com montagem Trunnion do tipo duplo isolamento e dreno - DIB1 (DPE), deve

ser prevista a instalação de dispositivo de alívio de pressão automático.

NOTA 1 O sistema deve ser fornecido com válvula de bloqueio antes do dispositivo de alívio, para permitir acesso

para manutenção.

NOTA 2 Caso necessário, por acordo prévio, pode ser utilizado outro sistema de alívio.

C.1.7.3 As válvulas flutuantes de DN 50 (NPS 2) e superiores, bem como as do tipo Trunnion,

devem ser projetadas de forma a aliviar a pressão contida na cavidade do corpo em até 1,33 da pressão

máxima da classe da válvula, sem perder suas características de vedação.

C.1.7.4 As válvulas não podem ter sentido preferencial de vedação, a não ser que especificado em

contrário na requisição de compra.

NÃO TEM VALOR NORMATIVO 36/43

ABNT/CB-04

2º PROJETO ABNT NBR 15827

SET 2013

C.2 Sedes

C.2.1 O material da sede resiliente deve ser adequado para serviço com hidrocarbonetos líquidos ou

gasosos, álcool e água produzida com os seguintes contaminantes: CO2, H2S e cloretos, com temperatura

de trabalho determinada conforme Tabela 9 e permitir limpeza com vapor até 180 °C, estando a válvula

totalmente aberta.

C.2.2 Não são aceitas válvulas com anéis de regulagem para as sedes.

C.2.3 Para válvulas ensaiadas a fogo, os anéis de vedação devem ser de material resiliente e dispor

de vedação secundária metálica, conforme padrões construtivos correspondentes.

C.3 Esfera

C.3.1 As esferas, desde que não especificado em contrário, deve possuir passagem plena e cilíndrica.

Deve ser do tipo sólida conforme Figura C.2.

Figura C.2 — Tipo de construção de válvula esfera