Escolar Documentos

Profissional Documentos

Cultura Documentos

Requisitos de tolerância para usinagem de metais

Enviado por

AndréDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Requisitos de tolerância para usinagem de metais

Enviado por

AndréDireitos autorais:

Formatos disponíveis

ÍNDICE

SEÇÃO TÍTULO PÁGINA

1. OBJETIVO ................................................................................ 3

2. APLICAÇÃO .............................................................................. 3

3. DOCUMENTOS APLICÁVEIS ..................................................... 3

4. DEFINIÇÕES ............................................................................ 3

4.1 TOLERÂNCIA GERAL ................................................................ 3

4.2 TOLERÂNCIA ESPECÍCIFICA .................................................... 3

4.3 RAIO DE CANTO INTERNO ....................................................... 3

4.4 RAIO DE CANTO EXTERNO ...................................................... 4

4.5 CANTO VIVO INTERNO ............................................................. 4

4.6 CANTO VIVO EXTERNO............................................................ 4

4.7 CANTO QUEBRADO.................................................................. 4

4.8 CHANFRO EXTERNO ................................................................ 4

4.9 RAIO DE FUNDO ...................................................................... 4

4.10 DEGRAUS (“MISMATCH”) ......................................................... 4

4.11 ACABAMENTO PERIFÉRICO (RUGOSIDADE SUPERFICIAL) ..... 4

4.12 ONDULAÇÕES.......................................................................... 4

4.13 BORDADO (“HEMSTITCHING”) ................................................. 5

4.14 EMPENAMENTO ....................................................................... 5

4.15 PLANICIDADE........................................................................... 5

4.16 REBARBAS ............................................................................... 5

4.17 DEFINIÇÃO BASEADA NO MODÊLO (MBD) .............................. 6

5. REQUISITOS ............................................................................ 7

5.1 DIMENSÕES GERAIS ............................................................... 7

5.2 RAIOS E CHANFROS ................................................................ 8

5.3 FUROS REDONDOS ................................................................. 9

5.3.1 Diâmetro do furo....................................................................... 9

5.3.2 Linha de centro do furo............................................................. 10

5.4 DESVIOS GEOMÉTRICOS ........................................................ 10

5.4.1 Rugosidade Superficial.............................................................. 11

5.4.2 Perfil de uma superfície qualquer .............................................. 11

5.4.3 Contornos................................................................................. 11

continua

LISTA DE PÁGINAS EFETIVAS-----------------------------------EMISSÃO : 24 Jan 94

PAG REV PAG REV PAG REV PAG REV

TODAS J

ESTE DOCUMENTO NÃO PODE SER USADO, PUBLICADO OU REPRODUZIDO POR

TERCEIROS SEM A AUTORIZAÇÃO DA EMBRAER.

RELATÓRIO REVISÃO DETALHES DE USINAGEM DE METAIS

RR_NE03-071J TOLERÂNCIAS GERAIS

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 1 de 20

ÍNDICE

continuação

SEÇÃO TÍTULO PÁGINA

5.4.4 Degrau de usinagem (“mismatch”)............................................. 11

5.4.5 Ondulações............................................................................... 13

5.4.6 Bordado (“hemstitching”) .......................................................... 14

5.4.7 Desvios de concentricidade ....................................................... 15

5.4.8 Empenamento .......................................................................... 16

5.4.9 Planicidade ............................................................................... 18

5.5 DIREÇÃO DE GRÃO ................................................................. 18

5.6 OPERAÇÕES DE LIXAMENTO .................................................. 19

6. PROVIDÊNCIA PARA GARANTIA DA QUALIDADE ..................... 19

7. NOTAS GERAIS ........................................................................ 19

7.1 CHAMADA DOS DESENHO....................................................... 19

8. REFERÊNCIAS BIBLIOGRÁFICAS ............................................. 20

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 2

1. OBJETIVO

Esta Norma estabelece tolerâncias gerais (dimensionais e geométricas) para

detalhes usinados de peças aeronáuticas.

2. APLICAÇÃO

Esta Norma deve ser aplicada sempre que chamada no desenho (ver item 7.1),

para dimensões ou configurações geométricas sem tolerâncias especificadas ou se

não há tolerâncias definidas em conformidade com outras normas mandatórias.

NOTA

Se as tolerâncias estabelecidas nesta Norma não garantirem a função ou a

intercambiabilidade da peça, tolerâncias específicas devem ser indicadas no

desenho.

3. DOCUMENTOS APLICÁVEIS

Normas Embraer

NE 03-004 – Rugosidade Superficial.

NE 03-006 – Rebitagem - Furação, Escareação e Mameação.

NE 03-075 – Sistema de Limites e Ajustes – ISO 286.

NE 03-085 – Rugosidade Superficial – Inspeção.

4. DEFINIÇÕES

4.1 TOLERÂNCIA GERAL

Tolerância comum a várias dimensões ou configurações geométricas. Ela não é

indicada junto à dimensão nominal no desenho.

4.2 TOLERÂNCIA ESPECÍFICA

Tolerância indicada junto à dimensão nominal ou configuração no desenho.

4.3 RAIO DE CANTO INTERNO

Raio interno usinado, obtido pela fresa ou por seu deslocamento radial. Ver

Figura 1.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 3

4.4 RAIO DE CANTO EXTERNO

Raio externo entre duas superfícies. Ver Figura 1.

4.5 CANTO VIVO INTERNO

Intersecção, sem chanfro ou raio, entre duas superfícies usinadas internas. Ver

Figura 1.

4.6 CANTO VIVO EXTERNO

Intersecção, sem chanfro ou raio, entre duas superfícies usinadas (pelo menos

uma delas deve ser superfície externa). Ver Figura 1.

4.7 CANTO QUEBRADO

Pequeno chanfro ou raio ao longo do canto. Ver figura 1.

4.8 CHANFRO EXTERNO

Detalhe usinado cotado com o objetivo de eliminar canto vivo. Ver Figura 1.

4.9 RAIO DE FUNDO INTERNO

Raio interno usinado pelo raio de canto da fresa.

4.10 DEGRAUS (“MISMATCH”)

Desvio de usinagem numa mesma superfície ou na intersecção entre duas

superfícies, que é causado por mudanças de posição da ferramenta ou pelo uso de

duas ferramentas. Ver Figura 1.

4.11 ACABAMENTO PERIFÉRICO (RUGOSIDADE SUPERFICIAL)

Micro deformações geométricas (saliências e reentrâncias) da superfície usinada.

Elas são causadas principalmente pela ação de corte da ferramenta. Ver Figura 1.

4.12 ONDULAÇÕES

Deformações geométricas medianas (saliências e reentrâncias) de uma superfície

usinada. Elas são causadas por:

a) raio de canto da ferramenta muito pequeno;

b) avanço de corte muito grande;

c) velocidade de corte inadequada.

Ver Figura 1.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 4

4.13 BORDADO (“HEMSTITCHING”)

Deformações geométricas medianas (ondulações) distribuídas em linhas

(saliências e reentrâncias) na superfície usinada após a operação de usinagem. O

“hemstitching” é causado por fresa de topo semisférica em superfícies planas,

contornadas ou inclinadas ou pelos raios de concordância de fresas de topo

semisférica em superfícies contornadas ou inclinadas. Ver Figura 1.

4.14 EMPENAMENTO

Deformações geométricas grandes (encurvamento, torção) de duas ou mais

superfícies usinadas. A deformação de uma única superfície é um defeito de

usinagem, porém não é considerado empenamento. As principais causas de

empenamento são:

a) tratamentos térmicos antes ou após a usinagem;

b) dispositivos inadequados para fixação da peça;

c) ferramentas de corte inadequada;

d) profundidade de corte muito grande;

e) detalhes usinados muito finos;

f) tensões residuais internas no material da peça.

Ver Figura 1.

4.15 PLANICIDADE

Desvio no plano da superfície. Ver Figura 1.

4.16 REBARBAS

Resíduos de cavacos aderidos em cantos vivos ou superfícies de furos feitos com

broca.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 5

FIGURA 1 : DETALHES DE USINAGEM E IMPERFEIÇÕES.

4.17 DEFINIÇÃO BASEADA NO MODÊLO (MBD)

Desenho ilustrativo 3D que contém cada detalhe do produto, informação de

projeto e requisitos de engenharia.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 6

5. REQUISITOS

5.1 DIMENSÕES GERAIS

5.1.1 As tolerâncias para dimensões lineares ou angulares devem ser conforme a

Tabela 1.

TABELA 1 : TOLERÂNCIAS GERAIS PARA DIMENSÕES GERAIS

(1) Aplicar a Tabela 2 para distâncias entre furações de painéis de instrumentos.

(2) Aplicar o ítem 5.2 para raios e chanfros.

(3) Aplicar o ítem 5.3 para furos redondos.

(4) Furos para instalações de prendedores:

- A tolerância do passo de furos para instalação de pinos rosqueados deve ser

de acordo com a tolerância específica indicada no desenho.

- A tolerância da distância de borda de furos para a instalação de pinos

rosqueados deve ser de acordo com a Tabela1.

- As tolerâncias do passo e da distância de borda de furos para instalação de

rebites devem ser de acordo com a NE 03-006 e conforme especificado em

desenho.

(5) Aplicar tolerância angular se for impossível aplicar tolerância linear.

5.1.2 Para metodologia MBD as dimensões não mostradas no desenho de

produção devem ser medidas diretamente no modêlo 3D e para geometrias não

toleradas, aplicar as tolerâncias gerais aquí especificadas. Para a fabricação, as

dimensões devem ser informadas através dos roteiros de operações.

5.1.3 Para peças de chapa usinadas a tolerância específica de espessura

apresentada na Tabela 1A deve ser aplicada.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 7

TABELA 1A :TOLERÂNCIAS ESPECÍFICAS DE ESPESSURA APLICÁVEIS A PEÇAS

DE CHAPA MRS USINADA (ESPESSURA DA MATÉRIA PRIMA MENOR QUE 6,35

mm)

TIPO ESPESSURA (FAIXA) mm TOLERÂNCIA

0,8 ≤ t ≤ 1,5 - 0,1 + 0,15

1,5 < t ≤ 3,0 ±0,15

Específica

3,0 < t ≤ 6,35 ±0,2

5.2 RAIOS E CHANFROS

Tolerâncias para raios de fundo, de canto interno ou externo e para chanfros

(ambos os lados) devem ser de acordo com a Tabela 3.

TABELA 2 : TOLERÂNCIAS GERAIS PARA DISTÂNCIAS ENTRE FURAÇÕES DE

PAINÉIS DE INSTRUMENTO

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 8

TABELA 3 : TOLERÂNCIAS GERAIS PARA RAIOS E CHANFROS

(1) Cantos vivos.

- Cantos vivos especificados em desenhos devem ser apenas rebarbados; eles não

devem der quebrados.

- Cantos vivos não especificados em desenhos devem ter R ou S ≤ 0,5 mm x 45°

(REF), desde que R ou S sejam menores que 10 % da espessura do detalhe.

- Cantos vivos em furos com espessura ≤ 2 mm devem ser quebrados com

chanfro ou raio ≤ que 5% da espessura.

(2) R ou (S) ≤ 0,5 mm, mostrado sem tolerância no desenho, deve ser considerado

como R ou S máximo.

5.3 FUROS REDONDOS

5.3.1 DIÂMETRO DO FURO

A tolerância para o diâmetro do furo deve ser de acordo com a Tabela 4.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 9

TABELA 4 : TOLERÂNCIAS GERAIS PARA FUROS REDONDOS

(1) Furos de centro (furo guia) cotado com Ø 2,1 mm nos desenhos podem ser

furados (preferencialmente) com Ø 2,5 mm, desde que o custo de fabricação

justifique a alteração.

(2) Diâmetro de furos maiores que 50 mm devem ter tolerância de acordo com a

NE 03-075.

(3) Diâmetro de furos para instalação de prendedores:

- Diâmetros de furos para instalação de pinos rosqueados / parafusos devem

ser de acordo com a tolerância específica indicada no desenho.

- Diâmetros de furos para instalação de rebites devem ser de acordo com a NE

03-006 e conforme especificado em desenho.

5.3.2 LINHA DE CENTRO DO FURO

a) tolerância para o deslocamento angular da linha de centro do furo é ± 1°.

b) tolerância para o deslocamento linear da linha de centro do furo é ± 1 mm.

5.4 DESVIOS GEOMÉTRICOS

Qualquer desvio geométrico detectado deve ser identificado conforme itens 5.4.1

até 5.4.9. No caso de dúvidas, contatar a Engenharia de Materiais ou Estruturas.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 10

5.4.1 RUGOSIDADE SUPERFICIAL

Deve ser Ra = 3,2 μm (máximo), conforme NE 03-085.

5.4.2 PERFIL DE UMA SUPERFÍCIE QUALQUER

Tolerância para o perfil de uma superfície qualquer deve ser

5.4.3 CONTORNOS

A tolerância de contornos não cotados deve ser ± 1 mm.

5.4.4 DEGRAU DE USINAGEM (“MISMATCH”)

Degraus de usinagem (“mismatch”) são permitidos em detalhes usinados de

acordo com a Tabela 5, desde que:

a) Não haja limitações para eles nos desenhos;

b) As dimensões toleradas na área dos degraus sejam mantidas;

c) A rugosidade superficial na área dos degraus especificada no desenho seja

mantida.

d) a menos que especificado de outro modo a seguir ou em desenho, o raio

mínimo aceitável na base do degrau (ou seja, o raio mínimo da ferramenta de

corte) deve ser 0,8 mm. Para raios menores o degrau deve ser eliminado por

operação de lixamento.

e) para degrau tipo “N” (ver Tabela 5) de até 0,10 mm, o raio mínimo aceitável na

base do degrau (ou seja, o raio mínimo da ferramenta de corte) pode ser 0,5 mm.

NOTAS

1) Para degrau tipo M conforme a Tabela 5, a superfície pode ser suavizada por

lixamento desde que os requisitos de a, b c e d sejam mantidos. Ver item 7.1.

2) Para degrau tipo B pode ser adotado critério de aceitação do degrau tipo N,

desde que ele esteja localizado a uma distância maior do que 3 vezes o raio de

canto interno ou o raio de fundo interno, o que for maior.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 11

TABELA 5 : TOLERÂNCIAS GERAIS PARA DEGRAUS DE USINAGEM

(“MISMATCH”)

(1) R (3)

(1)

(3)

(1) (2)

(1)

(2)

N (4)

TOLERÂNCIA

DEGRAU (VALOR MAXIMO)

DESCRIÇÃO

TIPO mm

DEGRAU NA INTERSEÇÃO ENTRE DUAS

A SUPERFÍCIES, COMO MOSTRADO NA FIGURA 0,8 (3)

B DEGRAU NUMA SUPERFÍCIE INTERNA 0,20 (3)

INDEPENDENTE

DEGRAU NA INTERSEÇÃO (ADJACENTE AO O,8 PARA T ≥ 8

C ÂNGULO AGUDO E O RAIO DE CONCORDÂNCIA) T/10 PARA T < 8

ENTRE DUAS SUPERFÍCIES INCLINADAS. (2) (3)

continua

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 12

TABELA 5 : TOLERÂNCIAS GERAIS PARA DEGRAUS DE USINAGEM

(“MISMATCH”)

continuação

TOLERÂNCIA

DEGRAU (VALOR MAXIMO)

DESCRIÇÃO

TIPO mm

DEGRAU INCLINADO PRODUZIDO PELA FRESA CONFORME

D NA INTERSEÇÃO ENTRE DUAS SUPERFÍCIES ESPECIFICADO

INCLINADAS EM ÂNGULO AGUDO NO DESENHO

DEGRAU NA INTERSEÇÃO ENTRE DUAS 0,50 PARA T ≥ 5

E SUPERFÍCIES PERPENDICULARES T/10 PARA T < 5

(ADJACENTE AO RAIO DE CONCORDÂNCIA) (2) (3)

DEGRAU NA INTERSEÇÃO ENTRE DUAS O,20 PARA T ≥ 2

F SUPERFÍCIES PERPENDICULARES T/10 PARA T < 2

(FORMATO DE DEPRESSÃO) (2)

DEGRAU NA INTERSEÇÃO ENTRE O,20 PARA T ≥ 2

G DUAS SUPERFÍCIES INCLINADAS T/10 PARA T < 2

(FORMATO DE DEPRESSÃO) (2)

O,20 PARA T ≥ 2

DEGRAU TIPO “F” COM LARGURA DE 8 mm

H T/10 PARA T < 2

MÍNIMO

(2)

J DEGRAU NO RAIO DE CANTO EXTERNO 0,50

DEGRAU NO RAIO DE CONCORDANCIA DE

K 0,20 (3)

SUPERFÍCIES CIRCULARES EXTERNAS

DEGRAU NO RAIO DE CONCORDANCIA DE

L

SUPERFÍCIES CIRCULARES INTERNAS 0,50 (3)

DEGRAU EM SUPERFÍCIES DE CRAVAÇÃO DE

M

PRENDEDORES, APOIO OU SUPORTE 0,05 (3)

N DEGRAU NUMA SUPERFÍCIE EXTERNA 0,20 (4)

INDEPENDENTE

(1) Raio obtido pelo raio de canto da fresa.

(2) T = espessura do detalhe.

(3) O valor do raio dos degraus (“mismatch”) dos tipos A, B, C, E, K, L e M, deve

ter o mesmo valor do raio de fundo interno especificado no desenho.

(4) O raio da base do degrau tipo N deve ser conforme sub-item 5.4.4 (d) ou 5.4.4

(e)

5.4.5 ONDULAÇÕES

A tolerância de ondulações deve ser de acordo com a Tabela 6.

TABELA 6 : TOLERÂNCIAS GERAIS DE ONDULAÇÕES

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 13

5.4.6 BORDADO (“HEMSTITCHING”)

Tolerâncias de bordado (“hemstitching”) se permitidas no desenho (ver o item 7.1),

devem ser de acordo com a Figura 2.

NOTES

1)Sempre que o símbolo √ H não for indicado no desenho, um valor de no máximo

0,05 mm para bordado (“hemstitching”) é aceitável e a superfície pode ser

suavizada por lixamento.

2) O valor do raio do bordado (“hemstitching”) produzido pelo frezamento de

uma superfície inclinada, deve ser o mesmo que o valor do raio de fundo

interno especificado em desenho.

(1) O Ra requerido no desenho deve ser medido na direção do avanço.

Acabamento adicional tal como retífica ou lixamento não é necessário

(geralmente não é desejável) se a superfície com “hemstitching” estiver dentro

dos limites dimensionais requeridos pelo desenho.

FIGURA 2 : TOLERÂNCIA GERAL PARA ACABAMENTO DE SUPERFÍCIE –

“HEMSTITCHING”

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 14

5.4.7 DESVIOS DE CONCENTRICIDADE

A tolerância para desvios de concentricidade deve ser de acordo com a Tabela 7.

TABELA 7 : TOLERÃNCIAS GERAIS PARA DESVIOS DE CONCENTRICIDADE

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 15

5.4.8 EMPENAMENTO

A tolerância de empenamento deve ser de acordo com o seguinte critério (ver

Figura 3) :

FIGURA 3 : TOLERÂNCIA GERAL DE EMPENAMENTO

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 16

- Wx (max) = Wy (máx) = Wz (máx) = 0,8 mm para o empenamento total em

qualquer direção

- Para qualquer comprimento parcial de 250 mm, o empenamento máximo deve

ser de 0,25 mm. Comprimentos parciais menores podem ser usados para facilitar

a operação de medição, desde que a proporção entre comprimento parcial /

tolerância de empenamento seja mantida.

- Para peças com comprimento L < 250 mm, o empenamento máximo não deve

exceder a L/1000.

USO DE PESOS

Se a primeira medição de empenamento for maior do que o valor da tolerância, a

medição deve ser repetida utilizando pesos como segue abaixo:

a) 1 Kgf para T ≤ 1 mm; ou

b) 2 Kgf para T > 1mm.

Os pesos devem ser aplicados no detalhe empenado em duas posições

perpendiculares, num intervalo de 250 mm (um do outro) ou proporcionalmente

para intervalos menores. Exemplo: utiliza-se a metade do peso especificado para

intervalos de 125 mm.

Existem duas tolerâncias para aplicação de pesos:

a) Máximo de 0,05 mm para locais exatamente sob o peso; e

b) A tolerância geral de empenamento, usada para a medição sem aplicação de

pesos, para outros locais.

NOTAS

1) Antes de medir o empenamento, a peça deve estar apoiada num dispositivo que

represente sua montagem na aeronave (deve-se usar dados e referências da peça,

tais como “tooling holes”, “tooling planes”, ou outro detalhe importante para a

montagem da peça) e o valor do empenamento deve ser a diferença entre o ponto

real da superfície da peça e o local que ele deveria estar conforme o desenho.

2) Ver item 7.1.5.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 17

5.4.9 PLANICIDADE

A superfície total da peça deve estar contida entre dois planos paralelos distantes

de no máximo 0,8 mm entre si e adicionalmente, para cada círculo de 250 mm de

diâmetro, a superfície da peça deve estar contida entre dois planos paralelos

distantes de no máximo 0,25 mm entre si conforme mostrado na Figura 4.

FIGURA 4 : TOLERÂNCIA PARA PLANICIDADE

5.5 DIREÇÃO DO GRÃO

A tolerância da direção do grão (geral ou específica) é aplicável a peças usinadas a

partir de materiais laminados, forjados ou extrudados.

Considerar os seguintes casos:

a) O desenho não indica a direção do grão mas chama a NI 383 (ver item 7.1).

Neste caso, a direção do grão é opcional e pode ser estabelecida de acordo com a

conveniência de fabricação;

b) O desenho indica a direção do grão mas não indica a tolerância angular

específica. Neste caso, a tolerância angular geral a ser considerada deve ser ± 15°;

EXEMPLO:

direção de grão

c) O desenho indica a direção do fluxo de grão e uma tolerância angular

específica. Neste caso, a tolerância indicada é mandatória.

EXEMPLO:

direção de grão ± 10°

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 18

5.6 OPERAÇÕES DE LIXAMENTO

Sempre que for necessário obter um contorno desejado ou corrigir um desvio

geométrico, uma operação de lixamento com lixa de óxido de alumínio pode ser

realizada. Deve ser utilizada lixa com grana igual ou mais fina do que especificado

na Tabela 8 de acordo com a função do lixamento e uma operação de acabamento

(FO) é mandatória por toda a superfície onde uma operação de processo (PO) é

realizada para desbaste grosseiro.

TABELA 8 : GRANA DA LIXA PARA OPERAÇÕES DE LIXAMENTO

GRANA LIGA DE AÇOS LIGA DE

(1) ALUMÍNIO TITÂNIO

100 - PO PO / FO

150 PO / FO FO -

(1) conforme padrão CAMI (“Coated Abrasives Manufacturer’s Institute”).

NOTAS

a) A operação de acabamento deve ser realizada de modo a remover todos os

riscos proveniêntes do lixamento de desbaste.

b) Para se obter os requisitos especificados deve–se utilizar uma seqüencia de

lixas com granas adeqüadas, da mais grossa para a mais fina.

c) Após o retrabalho por lixamento, a peça deve estar em conformidade com todos

os requisitos especificados em desenho.

6 PROVIDÊNCIAS PARA GARANTIA DA QUALIDADE

6.1 O responsável pela usinagem da peça deve ser treinado e deve garantir o

cumprimento dos requisitos desta norma.

6.2 A garantia da qualidade na Embraer deve monitorar o processo de usinsgem

de peças através de algum processo de auditoria de forma a garantir o

cumprimento de item 6.1 e promover ações preventivas quando necessário.

7 NOTAS GERAIS

7.1 CHAMADA NOS DESENHOS

7.1.1 Esta norma deve ser chamada nos desenhos de produção através da “NI

641 – Tolerância Geral para detalhes metálicos usinados conforme NE 03-071”.

7.1.2 Indicar se aplicável, a NI 383 – Direção de grão não indicada é opcional”.

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 19

7.1.3 Indicar o símbolo √ H no desenho onde bordado (“hemstitching”) maior que

0,05 mm é permitido. Ver Figura 2.

7.1.4 Se o degrau (“mismatch”) for crítico numa área específica (área para

prendedores, por exemplo), deverá der indicado: “NI 774 : Tolerância de degrau

(“mismatch”) nesta área conforme NE 03-071, Tabela 5, degrau tipo M”.

7.1.5 Se os valores de tolerância da norma geral (0,8 mm ou L/1000) e/ou peso

(1Kgf ou 2 Kgf), não forem adequados para verificar o empenamento (ver item

5.4.8), as seguintes Notas (NI) devem ser chamadas no desenho:

“NI 805 : Máximo empenamento permitido <*> mm e procedimentos de controle

de empenamento conforme NE 03-071”.

* - indicar:

- um valor específico para o empenamento ou

- “NA” (não aplicável) para peças que não precisam de controle de

empenamento.

Se existirem mais do que um “valor específico” para empenamento,

indicar o primeiro usando a NI 805 e para os outros usar Nota Livre (NL)

com o mesmo texto da NI 805.

“NI 804 : Máxima aplicação de peso <*> Kgf nos pontos indicados e procedimentos

de controle de empenamento conforme a NE 03-071”.

* - indicar o valor máximo do peso.

Se existirem mais do que um “valor de peso”, indicar o primeiro usando

a NI 804 e para os outros usar Nota Livre (NL) com o mesmo texto da NI

804.

7.1.6 Se uma peça de chapa for usinada mecanicamente ao invés de

quimicamente a seguinte nota deve ser usada:

"NI 1531 : Tolerância específica de espessura para peça de chapa usinada

conforme NE 03-071".

O uso desta NI implica no cumprimento de todos os outros requisitos desta

Norma, e as peças devem ser submetidas à inspeção por líquido penetrante para

garantir a inexistência de trincas ou dano por calor. A seguinte nota deve ser

usada:

"NI 624 : Inspecão por líquido penetrante conforme NE 07-001".

8. REFERENCIAS BIBLIOGRÁFICAS

Relatório 000EBD005 – "Análise do Processo de Usinagem Mecânica em Chapas

de Alumínio".

=========================

NORMA DISPONÍVEL TAMBÉM EM INGLÊS

REV DATA PÁGINA

J DATE 14 Dez 12 NE 03-071 PAGE 20

Você também pode gostar

- Buracos No Espelho: Análise Semiótica Da Letra "O Buraco Do Espelho" de Arnaldo AntunesDocumento28 páginasBuracos No Espelho: Análise Semiótica Da Letra "O Buraco Do Espelho" de Arnaldo AntunesRicardo Mendonça Cardoso50% (2)

- Memorial DescritivoDocumento41 páginasMemorial DescritivoDomingos João AlfândegaAinda não há avaliações

- PMOCDocumento4 páginasPMOCAlexandre OliveiraAinda não há avaliações

- Laudo Técnico Cavalete Ambev AnapolisDocumento11 páginasLaudo Técnico Cavalete Ambev AnapolisSETE EngenhariaAinda não há avaliações

- Procedimento - Trab Altura COPELDocumento76 páginasProcedimento - Trab Altura COPELVicenteAinda não há avaliações

- Manual de Instruccion Polipasto, MantenimientoDocumento20 páginasManual de Instruccion Polipasto, MantenimientofronjoseAinda não há avaliações

- Manual de instruções para modelo AIRMED SCRDocumento11 páginasManual de instruções para modelo AIRMED SCRRenato NascimentoAinda não há avaliações

- Resenha Filme Tropa de EliteDocumento7 páginasResenha Filme Tropa de EliteMarnyelle PaulinoAinda não há avaliações

- Relatório inspeção técnica CAT 3412Documento3 páginasRelatório inspeção técnica CAT 3412henrique santanaAinda não há avaliações

- Projeto de Ponte Rolante UnivigaDocumento45 páginasProjeto de Ponte Rolante UnivigaKaioFernandes100% (1)

- VEIKONG VFD500M High Performance Vector Ac Drive User Manual V1.1 20201028 1Documento102 páginasVEIKONG VFD500M High Performance Vector Ac Drive User Manual V1.1 20201028 1Anderson Rios SilvaAinda não há avaliações

- Controle de Energias em Sistemas e EquipamentosDocumento24 páginasControle de Energias em Sistemas e EquipamentosGustavo CostaAinda não há avaliações

- Apresentação NR 12 - Analise de RiscoDocumento53 páginasApresentação NR 12 - Analise de RiscoheberthagroAinda não há avaliações

- Manual SCTDocumento8 páginasManual SCTTárcio LeonisAinda não há avaliações

- Instruções para instalação e manutenção de transformador a óleoDocumento28 páginasInstruções para instalação e manutenção de transformador a óleoHans RafaelAinda não há avaliações

- Treinamento Autoclave - CEMEQDocumento62 páginasTreinamento Autoclave - CEMEQRobson CarlosAinda não há avaliações

- Modelo 3 - Analise de RiscoDocumento30 páginasModelo 3 - Analise de RiscoCaio Nunes SilvaAinda não há avaliações

- Manual de InstrucaoDocumento34 páginasManual de InstrucaoWellisson Felipe BarbosaAinda não há avaliações

- CheckList - PÁ CARREGADEIRA - 2023Documento3 páginasCheckList - PÁ CARREGADEIRA - 2023Elton OliveiraAinda não há avaliações

- Instrução sobre uso seguro de escada giratória veicularDocumento7 páginasInstrução sobre uso seguro de escada giratória veicularFelipe CarmoAinda não há avaliações

- Chek-List LixadeiraDocumento1 páginaChek-List Lixadeirateletronteletronbh.com.brAinda não há avaliações

- Checklists Nr-12 - ModeloDocumento3 páginasChecklists Nr-12 - ModeloSara Lousada Alvim HommaAinda não há avaliações

- GRiscos Analise Risco 9973573Documento22 páginasGRiscos Analise Risco 9973573Ribamar GomesAinda não há avaliações

- Sistema de Bloqueio de EquipamentosDocumento45 páginasSistema de Bloqueio de EquipamentosErica Beck100% (1)

- Inspeção Pré UsoDocumento2 páginasInspeção Pré UsoThácioAinda não há avaliações

- CBM 8000 AdelcoDocumento37 páginasCBM 8000 AdelcoSna BerAinda não há avaliações

- NT2-05 - 3ed - 2023 - SINALIZAÇÃODocumento18 páginasNT2-05 - 3ed - 2023 - SINALIZAÇÃOMoesio MenezesAinda não há avaliações

- Autorização Formal - Valdinei de OliveiraDocumento1 páginaAutorização Formal - Valdinei de Oliveirasetor sesmtAinda não há avaliações

- Estropos de cabo de aço para elevaçãoDocumento23 páginasEstropos de cabo de aço para elevaçãoRicardo CardosoAinda não há avaliações

- CHECK LIST DIÁRIO COMPRESSOR - MensalDocumento2 páginasCHECK LIST DIÁRIO COMPRESSOR - Mensalmarcelo romaneli100% (1)

- Avaliação Ergonomica de IluminanciaDocumento7 páginasAvaliação Ergonomica de IluminanciaElizangela RomãoAinda não há avaliações

- Aula 3 - Manutenção CorretivaDocumento4 páginasAula 3 - Manutenção CorretivaJoilson PinhoAinda não há avaliações

- Procedimentos para liberação de equipamentos e segurança em intervençõesDocumento45 páginasProcedimentos para liberação de equipamentos e segurança em intervençõesDiego LimaAinda não há avaliações

- ManualDocumento118 páginasManualFel2804Ainda não há avaliações

- Teoria Camada LimiteDocumento130 páginasTeoria Camada LimitenaldomaedaAinda não há avaliações

- Aula 21 - Laudo TermográficoDocumento8 páginasAula 21 - Laudo TermográficoRobson DorivalAinda não há avaliações

- Shot Peening - Jateamento Por Granalha - Ciência e Tecnologia Dos MateriaisDocumento22 páginasShot Peening - Jateamento Por Granalha - Ciência e Tecnologia Dos MateriaisTiago Rafael Perin100% (1)

- Manual de instruções para resfriadores de líquidos MAQFRIODocumento19 páginasManual de instruções para resfriadores de líquidos MAQFRIOCaio LeonardoAinda não há avaliações

- Manual Da Maquina de Moela PDFDocumento33 páginasManual Da Maquina de Moela PDFRégis GirottoAinda não há avaliações

- Pmoc Chiller Ultima VersãoDocumento205 páginasPmoc Chiller Ultima VersãoMathias MellerAinda não há avaliações

- Alerta de SMS - Acidente Classe 1 - Projeção de Fragmento MetálicoDocumento1 páginaAlerta de SMS - Acidente Classe 1 - Projeção de Fragmento MetálicoDiego Valentim da SilvaAinda não há avaliações

- Ric 2014Documento145 páginasRic 2014João Daniel Sá100% (1)

- MANUAL EM400 - Equipamento 95Documento88 páginasMANUAL EM400 - Equipamento 95Manutenção 02 SilvanoAinda não há avaliações

- SEG NR-12 MÁQUINAS EQUIPAMENTOSDocumento14 páginasSEG NR-12 MÁQUINAS EQUIPAMENTOSAimar Vanderlei Ferreira FilhoAinda não há avaliações

- Critérios inspeção segurança construção operação manutenção redes aéreasDocumento42 páginasCritérios inspeção segurança construção operação manutenção redes aéreascarlosmazaAinda não há avaliações

- APR (Dosador de Bagaço)Documento12 páginasAPR (Dosador de Bagaço)anon_416861761Ainda não há avaliações

- Modelo Defesa DnitDocumento2 páginasModelo Defesa Dnittyxtiago0% (1)

- Trabalho Tolerancia e AjusteDocumento15 páginasTrabalho Tolerancia e Ajustematheus perinAinda não há avaliações

- Trabalho NR10 - 10.7 e 10.8Documento44 páginasTrabalho NR10 - 10.7 e 10.8Richard Rosso Pereira100% (1)

- Apr Andaime Suspenso - Altura - Obra Ac CamargoDocumento3 páginasApr Andaime Suspenso - Altura - Obra Ac CamargoDanilo GomesAinda não há avaliações

- Instalação da GL 240 - Requisitos iniciaisDocumento60 páginasInstalação da GL 240 - Requisitos iniciaisedgarAinda não há avaliações

- Manutenção preventiva mini-grua março 2020Documento1 páginaManutenção preventiva mini-grua março 2020Heitor Norat100% (1)

- 3 Passos para Fazer Uma Análise de Risco e Atender A NR12 - NR12Sem SegredosDocumento9 páginas3 Passos para Fazer Uma Análise de Risco e Atender A NR12 - NR12Sem SegredosSinesio SilgueiroAinda não há avaliações

- Santerno CatalogoDocumento191 páginasSanterno CatalogoJuan Muñoz100% (1)

- Word3º APR 06 Marcação de AlvenariaDocumento7 páginasWord3º APR 06 Marcação de Alvenariaengenharia f2Ainda não há avaliações

- Fôrmas para construção civil e suas aplicações na execução de edifícioDocumento98 páginasFôrmas para construção civil e suas aplicações na execução de edifícioWeder Alves RodriguesAinda não há avaliações

- SOLÚVEL SINTLUB TC - Confirmada Por MarlonDocumento5 páginasSOLÚVEL SINTLUB TC - Confirmada Por MarlonIaraAinda não há avaliações

- Rev3 Shadow-2 PTDocumento234 páginasRev3 Shadow-2 PTLuciano Pereira SilvaAinda não há avaliações

- CN KGF KLF M U 07 BRDocumento26 páginasCN KGF KLF M U 07 BRCristiano LauAinda não há avaliações

- Apr 541Documento6 páginasApr 541Helber OliveiraAinda não há avaliações

- Derrame OcularDocumento2 páginasDerrame OcularAndréAinda não há avaliações

- Dor No Pescoço 2Documento2 páginasDor No Pescoço 2AndréAinda não há avaliações

- Aviso de Término de ContratoDocumento1 páginaAviso de Término de ContratoNandinha NoronhaAinda não há avaliações

- Coluna 2Documento3 páginasColuna 2xikugmirimAinda não há avaliações

- Anatomia, Funções e Doenças da PróstataDocumento18 páginasAnatomia, Funções e Doenças da PróstataAndréAinda não há avaliações

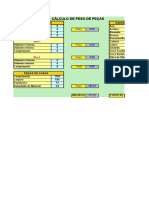

- Cálculo de PesoDocumento2 páginasCálculo de PesoAndréAinda não há avaliações

- Uma viagem de 1023m a 10-16m pela escala do universoDocumento41 páginasUma viagem de 1023m a 10-16m pela escala do universoAndréAinda não há avaliações

- Planilha Do EngenheiroDocumento233 páginasPlanilha Do EngenheiroEng° Dimas Mariano100% (2)

- Sugestões para pesquisa e estudos em AdministraçãoDocumento1 páginaSugestões para pesquisa e estudos em AdministraçãoAndréAinda não há avaliações

- FlowTracker CompletoDocumento33 páginasFlowTracker CompletoHELTONRGS5498Ainda não há avaliações

- Método dos Mínimos QuadradosDocumento6 páginasMétodo dos Mínimos QuadradosAdriano de Freitas͜100% (1)

- 8-Difração de Raio X-2017Documento33 páginas8-Difração de Raio X-2017jp2away68Ainda não há avaliações

- Resolução integral complexaDocumento2 páginasResolução integral complexaFrancelino Artur MaziveAinda não há avaliações

- Lei Dos SenosDocumento6 páginasLei Dos SenosLudmila Damasio CarneiroAinda não há avaliações

- Revisão 01Documento2 páginasRevisão 01Claudio CabralAinda não há avaliações

- Corrente AlternadaDocumento23 páginasCorrente AlternadaMarcoAntonioSouzaAinda não há avaliações

- MAGUEDocumento96 páginasMAGUEMarinel123Ainda não há avaliações

- 01 - Módulo 1 - Fundamentos Históricos Da FísicaDocumento5 páginas01 - Módulo 1 - Fundamentos Históricos Da FísicaEduardo Silva Dos SantosAinda não há avaliações

- SAEB Matematica 5anoDocumento4 páginasSAEB Matematica 5anoELiandra Maria LimaAinda não há avaliações

- Álgebra básicaDocumento9 páginasÁlgebra básicaRogério BerruchoAinda não há avaliações

- 2015 - Apostila Ltp2 - JavaDocumento61 páginas2015 - Apostila Ltp2 - JavaGenor Chiomento0% (1)

- Tangência e ConcordânciaDocumento2 páginasTangência e ConcordânciaDom RaphaellAinda não há avaliações

- Impenhorabilidade de bens na execuçãoDocumento12 páginasImpenhorabilidade de bens na execuçãoIsabel PintoAinda não há avaliações

- Dissertacao Evaldo Tavares Kruger - Prograu - 2012Documento161 páginasDissertacao Evaldo Tavares Kruger - Prograu - 2012Cris OliveiraAinda não há avaliações

- Matemática - Pré-Vestibular Impacto - Conjuntos - União e IntersecçãoDocumento2 páginasMatemática - Pré-Vestibular Impacto - Conjuntos - União e IntersecçãoMatemática qui100% (15)

- Aula Inicial EletricaDocumento7 páginasAula Inicial EletricaJoao Marcelo Moreira GamaAinda não há avaliações

- Ensino Fundamental: Atividades de Leitura e Interpretação de TextoDocumento290 páginasEnsino Fundamental: Atividades de Leitura e Interpretação de TextoMarcos CruzAinda não há avaliações

- NBR 16861 2020 Desenho Tecnico Requisitos para Representacao de Linhas e EscritaDocumento21 páginasNBR 16861 2020 Desenho Tecnico Requisitos para Representacao de Linhas e EscritaSteven MeloAinda não há avaliações

- Aula 02Documento41 páginasAula 02Carlos Bruno Oliveira LopesAinda não há avaliações

- Ligações SoldadasDocumento31 páginasLigações SoldadasIgor LeiteAinda não há avaliações

- IFSP Resultado Pedido Isenção Taxa InscriçãoDocumento101 páginasIFSP Resultado Pedido Isenção Taxa InscriçãoNivaldo OliveiraAinda não há avaliações

- Rascunho Apresenta PythonDocumento61 páginasRascunho Apresenta PythonADRIANO AMARALAinda não há avaliações

- Introducao MCUDocumento1 páginaIntroducao MCUsamanthafrossardAinda não há avaliações

- Determinação Da Massa Especifica Dos GrãosDocumento11 páginasDeterminação Da Massa Especifica Dos GrãosEduardo CastroAinda não há avaliações

- Revestimentos de ArgamassaDocumento58 páginasRevestimentos de Argamassaanon-150047100% (8)

- Relatório de Laboratório de FísicaDocumento17 páginasRelatório de Laboratório de FísicasaidyAinda não há avaliações

- Resolução Ficha Revisoes 2 - 7º AnoDocumento6 páginasResolução Ficha Revisoes 2 - 7º Anomikas300100% (1)