Escolar Documentos

Profissional Documentos

Cultura Documentos

CCT Trator

Enviado por

Luan Silva0 notas0% acharam este documento útil (0 voto)

11 visualizações6 páginas1) O documento discute os sistemas de corte, carregamento e transporte de cana-de-açúcar das usinas de açúcar e álcool. 2) Existem dois principais sistemas: cana inteira onde a colheita é manual e carregamento mecânico, e cana picada onde a colheita é mecanizada. 3) Fatores como o relevo do terreno, umidade do solo e habilidade do operador influenciam a quantidade de impurezas no carregamento.

Descrição original:

Título original

cct trator

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documento1) O documento discute os sistemas de corte, carregamento e transporte de cana-de-açúcar das usinas de açúcar e álcool. 2) Existem dois principais sistemas: cana inteira onde a colheita é manual e carregamento mecânico, e cana picada onde a colheita é mecanizada. 3) Fatores como o relevo do terreno, umidade do solo e habilidade do operador influenciam a quantidade de impurezas no carregamento.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

11 visualizações6 páginasCCT Trator

Enviado por

Luan Silva1) O documento discute os sistemas de corte, carregamento e transporte de cana-de-açúcar das usinas de açúcar e álcool. 2) Existem dois principais sistemas: cana inteira onde a colheita é manual e carregamento mecânico, e cana picada onde a colheita é mecanizada. 3) Fatores como o relevo do terreno, umidade do solo e habilidade do operador influenciam a quantidade de impurezas no carregamento.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 6

1° O setor agroindustrial canavieiro iniciou, sobretudo nas últimas décadas, um

processo de pesquisa e desenvolvimento que garante seu destaque no setor agrícola

brasileiro. As usinas de cana-de-açúcar procuram se adequar ao cenário da economia

nacional por meio de inovações a fim de integrar as áreas agrícola e industrial.

A compreensão da importância da ligação entre as áreas agrícola e industrial da cadeia

produtiva sucroalcooleira é relevante para que a empresa tenha vantagem competitiva

em relação à qualidade do principal insumo que utiliza - a cana-de-açúcar - e ao

investimento em sistema de corte, carregamento e transporte.

Até pouco tempo, o setor usineiro dependia exclusiva-mente da mão-de-obra humana

para realizar o corte da cana-de-açúcar. De uns tempos para cá, o processo de colheita

de cana passa por um intenso processo de mecanização. Essa mudança de perfil, onde o

homem está cedendo, gradualmente, lugar à máquina, faz, em partes, a colheita nas

lavouras de cana-de-açúcar ficar mais eficiente.

2° O carregamento é uma etapa que liga a colheita da cana à sua acomodação final nos

caminhões que fazem o transporte até a usina. Essa etapa utiliza a circulação de veículos

mais leves do que os treminhões dentro da lavoura, evitando, assim, a compactação do

solo e aumentando a agilidade desse processo.

Os sistemas de carregamento da cana-de-açúcar podem ser manuais e mecanizados:

Carregamento manual: pouco utilizado, esse tipo de carregamento ocorre em

situações em que se tem um relevo bastante acentuado. Geralmente, o carreador fica em

local de desnível em relação ao talhão. Neste caso, coloca-se uma prancha de madeira

que possibilita o acesso do carregador até a caçamba do veículo de transporte da cana-

de-açúcar. Em outras situações, o carregamento manual é realizado quando o transporte

ocorre por meio de carro-de-boi.

Carregamento mecanizado: carregamento que se tornou comum no Brasil na década

de 1950, na região Centro-Sul, com a utilização de máquinas importadas. Atualmente,

quando a propriedade apresenta relevo adequado e a dimensão justifica o uso de

máquinas, a colheita mecanizada se faz presente em todas as regiões produtoras.

Muitos fatores podem influenciar na quantidade de matéria estranha arrastada por meio

do carregamento mecanizado da cana-de-açúcar, entre os quais:

Qualidade da queima: Em canaviais em que a queima não ocorreu de forma eficiente,

é grande a quantidade de folhas não queimadas, que na colheita mecanizada são levadas

juntamente com os colmos, aumentando a quantidade de matéria estranha no

carregamento. No corte manual essas folhas geralmente são retiradas.

Umidade e granulometria do solo: Quanto mais argiloso e úmido se encontra o solo,

maior é a possibilidade de aumento do índice de matéria estranha no carregamento de

cana. O solo úmido se adere facilmente aos colmos no momento da rolagem desses pelo

terreno, que ocorre durante a ação da máquina. O solo úmido também se adere

facilmente ao rastelo que está efetuando o carregamento, indo juntamente com a cana

colhida para a caçamba, aumentando o percentual de matéria estranha.

Disposição dos colmos cortados: Quando os colmos estão dispostos em montes ou

esteiras de modo organizado, geralmente, a quantidade de material estranho é menor,

pois as movimentações das máquinas ocorrem com menos freqüência.

Tipos de rastelo e garra: Rastelos com dispositivos hidráulicos que limitam a sua

penetração no terreno (acompanhando o relevo do solo), e garras que também possuem

esse dispositivo limitando o seu fechamento, geralmente carregam menor quantidade de

material estranho junto aos colmos.

Habilidade do operador: Quanto mais experiente o operador, menor será a quantidade

de material estranho presente no carregamento.

Independente da classificação, os sistemas de corte e carregamento são geralmente

identificados pela forma em que a cana é recebida na indústria: cana inteira ou picada.

É importante ressaltar aqui a definição de frentes de corte. A cana-de-açúcar que chega

à usina vem de pontos diferentes e é trabalhada por uma equipe denominada frente de

corte, que opera com equipamentos diferentes conforme o tipo de cana (corte manual ou

colheita mecanizada). A quantidade de frentes de corte depende da capacidade de

moagem da usina, da distribuição geográfica e do tamanho das fazendas, entre outros

fatores.

Frentes de cana inteira

A colheita mecânica comercial de cana inteira não é muito utilizada, atualmente.

Portanto, quando uma frente é identificada como sendo de cana inteira, entende-se que o

sistema seja semi-mecanizado, ou seja, com corte manual e carregamento mecânico.

Os caminhões chegam até a frente de cana inteira e se dirigem ao ponto de engate e

desengate onde fazem o desprendimento de suas carretas (Romeu e Julieta e treminhão),

que são, então, atreladas aos tratores-reboque. Na seqüência, os caminhões

desengatados e os tratores com as carretas acopladas dirigem-se para alguma

carregadora dentro da área de colheita. A escolha se dá em função da carregadora que

estiver mais livre. As carregadoras permanecem paradas junto à cana disposta em

montes ou esteirada. O caminhão ou o trator é posicionado ao lado da carregadora, que

se movimenta, coletando a cana com suas garras e depositando o feixe na carroceria do

caminhão ou reboque (Figura 1).

Fig. 1. Coleta de cana inteira com motocana.

Foto: Paulo Magalhães.

Após a conclusão da carga, os caminhões e os tratores-reboque puxando as carretas

dirigem-se ao ponto de engate e desengate, onde as carretas são desprendidas dos

tratores, que seguem para atrelar alguma carreta vazia ou simplesmente aguardam a sua

chegada. As carretas carregadas se prendem aos caminhões para formar, novamente, a

composição de transporte completa (Romeu e Julieta e treminhão). Após a montagem

do caminhão, é feito o acerto de carga, quando as pontas das canas são aparadas rente à

carroceria, além da amarração da carga. Realizado esse processo, o caminhão retorna à

usina.

Frentes de cana picada

Nos sistemas de cana inteira, os caminhões se desprendem das carretas e os

equipamentos entram na área de colheita. Sistemas mais modernos utilizam transbordos,

implemento que possui uma caçamba atrelada ao trator, e que possibilita transferir a

cana recebida da colhedora para os caminhões. Nesse sistema, além de possibilitar ao

caminhão trazer uma carga maior por viagem, dada a possibilidade de aumentar a sua

carroceria, os caminhões não entram na área de colheita, o que reduz a ocorrência de

compactação do solo.

Nesse sistema, os caminhões de cana picada chegam primeiro e permanecem

estacionados em uma área denominada malhador. Os tratores rebocando os transbordos

- normalmente duas unidades - vêm até os caminhões, acionam os pistões hidráulicos e

a carroceria dos transbordos se eleva, transferindo a carga para os caminhões.

Após a transferência, os tratores se dirigem para as colhedoras, que permanecem no

interior da área de colheita. A colhedora realiza seqüencialmente o corte, a picação e a

limpeza da cana, conduzindo-a para os transbordos. Após a conclusão da carga (Figura

2), os tratores se dirigem novamente ao malhador e transferem a cana para os caminhões

(Figura 3), fechando, assim, o ciclo operacional. Quando a carga dos caminhões é

finalizada, estes se dirigem para a usina.

Fig. 3. Tranferência de cana picada para

Fig. 2. Carregamento de cana picada.

o caminhão.

Foto: Patrícia Lopes.

Foto: Patrícia Lopes.

3° A compreensão da importância da ligação entre as áreas agrícola e industrial da

cadeia produtiva sucroalcooleira é relevante para que a empresa tenha vantagem

competitiva em relação à qualidade do principal insumo que utiliza - a cana-de-açúcar -

e ao investimento em sistema de corte, carregamento e transporte.

Um aspecto importante dos sistemas logísticos é a forma de coordenar os processos de

corte, carregamento e transporte de cana do campo até a área industrial, de maneira a

suprir adequadamente a demanda necessária na área industrial. Os custos do corte,

carregamento e transporte representam 30% do custo total de produção da cana, sendo

que somente os gastos com transporte equivalem a 12% desse total.

Da mesma forma, o sistema de recepção, que compreende operações como pesagem,

amostragem, armazenagem intermediária e descarga de cana nas moendas, deve operar

com um fluxo de cana transportada do campo à usina que permita alimentação uniforme

das moendas. Caso contrário, pode haver paradas nas moendas, o que é altamente

prejudicial por conta dos altos custos da ociosidade de máquinas. Manter a moenda

funcionando com quantidade de cana insuficiente gera desperdícios de energia, desgaste

desnecessário dos equipamentos etc.

5° Custo CCT

Em usinas do ramo sucroalcooleiro o custo com o CCT (Corte, Carregamento e

Transporte de Cana) representa aproximadamente 25 % do custo da tonelada de cana ou

10% de cada saca de açúcar, que é significativo dentro do contexto.

Só a determinação do valor global não permite diagnosticar as causas do custo e muito

menos verificar quais as providências a serem tomadas para reduzi-lo, uma vez que

existem muitos fatores que influenciam diretamente nestas variações, tais como:

Características da região: o relevo, comprimento do talhão, várias fazendas

juntas ou muito distante uma das outras, raio médio da lavoura a empresa, entre outros;

Características da unidade: tipos de variedades de cana, espaçamento, cana crua

ou queimada, rendimento da produção (toneladas de cana por hectare), sistema com

transbordo ou não, números de turnos de trabalho e outros;

Características da frota: idade média, marcas dos equipamentos, quantidade de

equipamentos por frente, frota de apoio, qualidade da mão-de-obra, etc;

Características do Gerenciamento: se há um bom controle de manutenção, da

área operacional e de custos, entre outros.

É necessário analisar o processo em seus detalhes, dividindo-o em etapas e parcelas,

determinando para cada uma o custo, sua composição e a eficiência dos equipamentos

utilizados.

A execução de um estudo deste nível requer uma grande carga de trabalho devido a

muitas variáveis e dificuldades de obter essas informações. Há necessidade de analisar

cada sistema globalmente, onde cada equipamento interage com os demais possuindo

características específicas ao seu desempenho no sistema.

Metodologia para elaboração do Custo do Corte, Carregamento e Transporte

Fonte de dados:

Os dados foram obtidos de seis usinas que possuem o SISMA, do módulo de Custos e

Orçamentos, sendo o custo do mês consolidado para os últimos 12 meses.

Você também pode gostar

- 2012 Ed.73 - Análise Da Operação de Transbordo de Cana PicadaDocumento2 páginas2012 Ed.73 - Análise Da Operação de Transbordo de Cana PicadaRodrigo Paula LoncarovichAinda não há avaliações

- Otaviozamberlan,+4268 11573 1 SPDocumento14 páginasOtaviozamberlan,+4268 11573 1 SPMara BaptistaAinda não há avaliações

- Máquinas e EquipamentosDocumento13 páginasMáquinas e EquipamentosVitor GomesAinda não há avaliações

- Recepção e TransporteDocumento28 páginasRecepção e TransporteLiliane Santos100% (1)

- TCC Gestao Cana de AçucarDocumento22 páginasTCC Gestao Cana de Açucarplacido_edsAinda não há avaliações

- 2010 - Otimização Do Transporte de Cana-De-Açúcar para Usinas (Estudo)Documento10 páginas2010 - Otimização Do Transporte de Cana-De-Açúcar para Usinas (Estudo)Gabriel Silva CrosattiAinda não há avaliações

- Produção de Açúcar e Alcool PDFDocumento38 páginasProdução de Açúcar e Alcool PDFHelio Pedro100% (1)

- Moenda - CoopersucarDocumento165 páginasMoenda - CoopersucarRicardo0% (1)

- Projecto PicilaDocumento13 páginasProjecto PicilaamideAinda não há avaliações

- Circ 4 Colheita MecanicaDocumento6 páginasCirc 4 Colheita MecanicaPaulo Eduardo LicandaAinda não há avaliações

- Regulagem Colhedora Do Arroz IrrigadoDocumento6 páginasRegulagem Colhedora Do Arroz IrrigadoRômulo Bittencourt PeresAinda não há avaliações

- Colheita Pos ColheitaDocumento5 páginasColheita Pos ColheitaGustt SilvaAinda não há avaliações

- Plantio e Colheita de CanaDocumento4 páginasPlantio e Colheita de CanaElton Junior ToledoAinda não há avaliações

- Curso Copersucar de Patio y MolinosDocumento165 páginasCurso Copersucar de Patio y Molinoseddardon2Ainda não há avaliações

- Moenda 1Documento64 páginasMoenda 1MARCIOAinda não há avaliações

- Classificador de Grãos - Apostila 4Documento18 páginasClassificador de Grãos - Apostila 4Andreia CostaAinda não há avaliações

- MOENDADocumento165 páginasMOENDAMARCIO100% (2)

- Regulagem Implemento AgricolaDocumento18 páginasRegulagem Implemento AgricolaGustavo BritoAinda não há avaliações

- Aula - 2 - Recepção de Cana e Extração Do CaldoDocumento9 páginasAula - 2 - Recepção de Cana e Extração Do CaldoPatricia TorresAinda não há avaliações

- Tecnologia Da Moagem IDocumento57 páginasTecnologia Da Moagem IJosé Ilário Neto50% (2)

- Análise de Máquinas e Equipamentos Utilizados em Usinas de Produção de Álcool e Suas Aplicações No Processo ProdutivoDocumento5 páginasAnálise de Máquinas e Equipamentos Utilizados em Usinas de Produção de Álcool e Suas Aplicações No Processo ProdutivoClau SalvatoAinda não há avaliações

- Colheita de AlgodãoDocumento14 páginasColheita de AlgodãoLeninAinda não há avaliações

- Relatório de Mecanização PDFDocumento5 páginasRelatório de Mecanização PDFGabriel VidalAinda não há avaliações

- Relatório de MecanizaçãoDocumento5 páginasRelatório de MecanizaçãoGabriel VidalAinda não há avaliações

- Livro ColheitadeirasDocumento97 páginasLivro ColheitadeirasBrunoBarretoAinda não há avaliações

- Optimização de EquipamentosDocumento16 páginasOptimização de EquipamentosBelsia AlmeidaAinda não há avaliações

- Equipamentos de Processo Industrial Da CanaDocumento111 páginasEquipamentos de Processo Industrial Da CanaPauloMattieloAinda não há avaliações

- Planejamento e Operacionalização Colheita de CanaDocumento19 páginasPlanejamento e Operacionalização Colheita de CanaGerson SchafferAinda não há avaliações

- Apostila - MECANIZAÇÃO AGRÍCOLAS IntroduçãoDocumento11 páginasApostila - MECANIZAÇÃO AGRÍCOLAS IntroduçãoCleiton DomingosAinda não há avaliações

- Cultivo Do MilhoDocumento56 páginasCultivo Do MilhoDAVIDAinda não há avaliações

- Carga e Transporte 02.10.17Documento40 páginasCarga e Transporte 02.10.17Nicole100% (2)

- Colheitadora de AlgodãoDocumento2 páginasColheitadora de AlgodãoCAUA CIUNEK DE LARAAinda não há avaliações

- Livro ColheitadeirasDocumento97 páginasLivro ColheitadeirasYasser ClérioAinda não há avaliações

- Máquinas AgrícolasDocumento16 páginasMáquinas AgrícolasvigobboAinda não há avaliações

- Livro Os Segredos Da Mecanização AgrícolaDocumento19 páginasLivro Os Segredos Da Mecanização AgrícolaRannilson CabralAinda não há avaliações

- Calculo Do Fator Energetico Do Bagaço Da CanaDocumento5 páginasCalculo Do Fator Energetico Do Bagaço Da CanaUendelGabrielGermanoAinda não há avaliações

- 03 - Segunda Aula Paa - OriginalDocumento48 páginas03 - Segunda Aula Paa - OriginalElton Neves da SilvaAinda não há avaliações

- 03 - Segunda Aula Paa - 1 ParteDocumento24 páginas03 - Segunda Aula Paa - 1 ParteElton Neves da SilvaAinda não há avaliações

- Perguntas Mais Frequentes - Açucar e AlcoolDocumento13 páginasPerguntas Mais Frequentes - Açucar e AlcoolNatália MenaniAinda não há avaliações

- Mecanização Agrícola IIDocumento54 páginasMecanização Agrícola IIGislaine Toledo100% (1)

- Colhedoras de GrãosDocumento14 páginasColhedoras de GrãosEvanderNovaesAinda não há avaliações

- Aula 5 Máquinas Aplicadores Corretivos AgrícolasDocumento13 páginasAula 5 Máquinas Aplicadores Corretivos AgrícolasBruno BarrosAinda não há avaliações

- Relatório Cana LimpaDocumento28 páginasRelatório Cana LimpaLuizBuarqueAinda não há avaliações

- Introdução A Máquinas AgrícolasDocumento163 páginasIntrodução A Máquinas AgrícolasrobinhossAinda não há avaliações

- Colhedoras KTR-3500Documento9 páginasColhedoras KTR-3500Danubio Jose Dos SantosAinda não há avaliações

- Carrega Men ToDocumento26 páginasCarrega Men ToDiandraAinda não há avaliações

- Colhedoras de Grãos2020Documento19 páginasColhedoras de Grãos2020Cairo Schulz KlugAinda não há avaliações

- Publicação Sobre Sistematização de TerrenosDocumento42 páginasPublicação Sobre Sistematização de TerrenosPaulo RibeiroAinda não há avaliações

- Folheto Tecnico Roblift - RobustecDocumento12 páginasFolheto Tecnico Roblift - RobustecRonaldo FernandesAinda não há avaliações

- Dimensionamento de Máquinas para Serviços de Terraplenagem - ArtigoDocumento20 páginasDimensionamento de Máquinas para Serviços de Terraplenagem - ArtigothiagodtgAinda não há avaliações

- Ebook Roblifit - RobustecDocumento21 páginasEbook Roblifit - RobustecGabriel BoniniAinda não há avaliações

- Transporte Rodoviário de CargasDocumento33 páginasTransporte Rodoviário de CargasLuan LourenciAinda não há avaliações

- 2ºrelatórioDocumento12 páginas2ºrelatóriojosepsfdpAinda não há avaliações

- MECANIZAÇÃO AGRÍCOLA - Colhedoras de GrãosDocumento77 páginasMECANIZAÇÃO AGRÍCOLA - Colhedoras de GrãosAgronomia UFRGS 2007/188% (16)

- Resumo ExpandidoDocumento5 páginasResumo ExpandidoAmanda ArrudaAinda não há avaliações

- TST Transporte de Solo para AterroDocumento4 páginasTST Transporte de Solo para Aterropolliana803Ainda não há avaliações

- Apostila Mecanica Mecanização Agricola PDFDocumento88 páginasApostila Mecanica Mecanização Agricola PDFJulioCavallari100% (4)

- Processos Industriais Na Indústria Sucroalcooleira: Da Cana-de-açúcar Aos Produtos Finais (etanol E Açúcar)No EverandProcessos Industriais Na Indústria Sucroalcooleira: Da Cana-de-açúcar Aos Produtos Finais (etanol E Açúcar)Ainda não há avaliações

- Título: Transporte Rodoviário De Cargas – Uma Proposta De Redução De CustosNo EverandTítulo: Transporte Rodoviário De Cargas – Uma Proposta De Redução De CustosAinda não há avaliações

- Dimensionamento e Planejamento de Máquinas e Implementos AgrícolasNo EverandDimensionamento e Planejamento de Máquinas e Implementos AgrícolasNota: 1 de 5 estrelas1/5 (2)

- Apostila Demos DSPDocumento225 páginasApostila Demos DSPLuan SilvaAinda não há avaliações

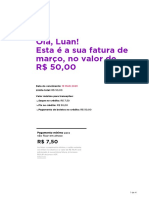

- Nubank - 2023 03 19 PDFDocumento4 páginasNubank - 2023 03 19 PDFLuan SilvaAinda não há avaliações

- Documentos Ostensivos Restritos e SigilososDocumento2 páginasDocumentos Ostensivos Restritos e SigilososLuan SilvaAinda não há avaliações

- Festa Dos Quitutes v2Documento21 páginasFesta Dos Quitutes v2Luan SilvaAinda não há avaliações

- Aproveitamento de EstudosDocumento3 páginasAproveitamento de EstudosLuan SilvaAinda não há avaliações

- Peticionamento Eletrnico Aproveitamento de EstudosDocumento15 páginasPeticionamento Eletrnico Aproveitamento de EstudosLuan SilvaAinda não há avaliações

- TERMO DE AUTORIZAO DE USO DE IMAGEM - AdultoDocumento1 páginaTERMO DE AUTORIZAO DE USO DE IMAGEM - AdultoLuan SilvaAinda não há avaliações

- 21 Direção DefensivaDocumento2 páginas21 Direção DefensivaLuan SilvaAinda não há avaliações

- Resolução 096-2010-CONEPEDocumento11 páginasResolução 096-2010-CONEPELuan SilvaAinda não há avaliações

- Resolução 153-2009-CONEPEDocumento8 páginasResolução 153-2009-CONEPELuan SilvaAinda não há avaliações

- 2199 Estatuto Com Alteracoes Edicao 2010Documento25 páginas2199 Estatuto Com Alteracoes Edicao 2010Luan SilvaAinda não há avaliações

- 25 Prova Geral 01Documento2 páginas25 Prova Geral 01Luan SilvaAinda não há avaliações

- 36 Prova Geral 12Documento2 páginas36 Prova Geral 12Luan SilvaAinda não há avaliações

- Embriologia - 3° SemanaDocumento10 páginasEmbriologia - 3° SemanaLuan SilvaAinda não há avaliações

- OpenAccess Alves 978 85 8039 109 1 V1 - Cap26Documento12 páginasOpenAccess Alves 978 85 8039 109 1 V1 - Cap26Luan SilvaAinda não há avaliações

- DDS - Saúde FinanceiraDocumento1 páginaDDS - Saúde Financeirarcalado80Ainda não há avaliações

- Contrato de Compra e Venda de Imóvel Casa Da MãeDocumento4 páginasContrato de Compra e Venda de Imóvel Casa Da MãeRômulo BorgesAinda não há avaliações

- DNIT 028 - 2004 - ES - DRENAGEM E DESOBSTRUÇÃO - DesbloqDocumento5 páginasDNIT 028 - 2004 - ES - DRENAGEM E DESOBSTRUÇÃO - DesbloqArthur Eduardo DanczuraAinda não há avaliações

- Uranio EtiquetaDocumento2 páginasUranio EtiquetaMultitech EletronicsAinda não há avaliações

- Exercício de Fixação 2-2023Documento9 páginasExercício de Fixação 2-2023Matheus Oliveira RochaAinda não há avaliações

- Cotação - Tokio Marine - Opção 1Documento3 páginasCotação - Tokio Marine - Opção 1Professor LuizAinda não há avaliações

- Comparativo Aluguel Pasto, Parceria, Capital ProprioDocumento12 páginasComparativo Aluguel Pasto, Parceria, Capital ProprioFrancisco Arthur QuaresmaAinda não há avaliações

- (MAGAZINE DEVMEDIA) Engenharia de Software - Edição 16 - Motivação + Engenharia de SoftwareDocumento64 páginas(MAGAZINE DEVMEDIA) Engenharia de Software - Edição 16 - Motivação + Engenharia de SoftwareCarlos Alberto RosaAinda não há avaliações

- 5w2h Gestao Da Qualidade Play IndustrialDocumento26 páginas5w2h Gestao Da Qualidade Play IndustrialJoao Tadeu HipolitoAinda não há avaliações

- Slide Módulo Planejamento PrevidenciárioDocumento155 páginasSlide Módulo Planejamento Previdenciáriorodriguesgustavo5483Ainda não há avaliações

- Portaria DPC - 3, de 31-7-2008Documento7 páginasPortaria DPC - 3, de 31-7-2008Luiz FabricioAinda não há avaliações

- 255 940 1 PBDocumento15 páginas255 940 1 PBManoel Alexandre SchroederAinda não há avaliações

- MEP - Mentoria Morar em PortugalDocumento16 páginasMEP - Mentoria Morar em PortugalThamyres NicchioAinda não há avaliações

- Ford 5Documento42 páginasFord 5Junior da SilvaAinda não há avaliações

- OrçamentosDocumento1 páginaOrçamentosAgda SantiagoAinda não há avaliações

- Denuncia Do Contrato de ArrendamentoDocumento2 páginasDenuncia Do Contrato de ArrendamentoRose Amadeu DuarteAinda não há avaliações

- Checklist Escrituras Publicas 2023Documento1 páginaChecklist Escrituras Publicas 2023Leni AudiobookAinda não há avaliações

- Contrato Sociedade Comandita SimplesDocumento3 páginasContrato Sociedade Comandita SimplesarturjosesemanasvinhaAinda não há avaliações

- Questionario Economia e Mercado 3Documento5 páginasQuestionario Economia e Mercado 3Marlos PinheiroAinda não há avaliações

- Anvisa RDC-63 2011Documento3 páginasAnvisa RDC-63 2011Marcos VendraminiAinda não há avaliações

- Objectives and Key Results Driving Focus, Alignment, and Engagement With OKRs (Lamonte, Ben Niven, Paul R)Documento227 páginasObjectives and Key Results Driving Focus, Alignment, and Engagement With OKRs (Lamonte, Ben Niven, Paul R)teste de antonioAinda não há avaliações

- Livro II Marketing DigitalDocumento260 páginasLivro II Marketing DigitalMary CiciAinda não há avaliações

- Boleto para Deposito NucontaDocumento1 páginaBoleto para Deposito NucontaCarlos LosanAinda não há avaliações

- Quiz Legislação, Rotinas de Pessoal e BenefíciosDocumento7 páginasQuiz Legislação, Rotinas de Pessoal e BenefíciosTalita AlvesAinda não há avaliações

- Comprovante CaernDocumento1 páginaComprovante CaernLidia SouzaAinda não há avaliações

- Untitled AcredDocumento3 páginasUntitled Acredgabrielly para meninasAinda não há avaliações

- Formato e Conteúdo Das Demonstrações FinanceirasDocumento7 páginasFormato e Conteúdo Das Demonstrações FinanceirasNellah JangoAinda não há avaliações

- Curriculo Versao 2024Documento2 páginasCurriculo Versao 2024Marcelo CassarAinda não há avaliações

- Pedido Toyama BRDocumento1 páginaPedido Toyama BRArturo CazorlaAinda não há avaliações

- Atividade de Fixação 08Documento4 páginasAtividade de Fixação 08Luiza P LealAinda não há avaliações