Escolar Documentos

Profissional Documentos

Cultura Documentos

DMA-C13-522N Estruturas Metálicas

Enviado por

ipradaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

DMA-C13-522N Estruturas Metálicas

Enviado por

ipradaDireitos autorais:

Formatos disponíveis

DMA-C13-522/N

FEV 2007

INSTALAÇÕES AT E MT. SUBESTAÇÕES DE DISTRIBUIÇÃO

Estruturas metálicas

Características

Elaboração: GTRPT Homologado: conforme despacho do CA de 2007-02-13

Edição: 1ª

Emissão: EDP Distribuição – Energia, S.A.

DNT – Direcção de Normalização e Tecnologia

Av. Urbano Duarte, 100 • 3030-215 Coimbra • Tel.: 239002000 • Fax: 2398002344

E-mail: dnt@edp.pt

Divulgação: EDP Distribuição – Energia, S.A.

GBCI – Gabinete de Comunicação e Imagem

Rua Camilo Castelo Branco, 43 • 1050-044 Lisboa • Tel.: 210021684 • Fax: 210021635

DMA-C13-522/N

FEV 2007

ÍNDICE

1 OBJECTO ................................................................................................................................................................. 3

1 ESTRUTURAS METÁLICAS ........................................................................................................................................ 3

2 PÓRTICOS DE AMARRAÇÃO DE LINHAS AT........................................................................................................ 3

2.1 Estruturas de suporte da aparelhagem AT e MT............................................................................................3

2.2 Estrutura de suporte dos barramentos AT .......................................................................................................4

2.3 Estrutura de suporte de caixas fim-de-cabo, isoladores de suporte e descarregadores de

sobretensão MT ...................................................................................................................................................4

2.4 Tapetes equipotenciais......................................................................................................................................4

2.5 Restantes estruturas metálicas..........................................................................................................................4

3 CARACTERÍSTICAS DE FABRICO E MEDIDAS DE PROTECÇÃO ANTICORROSIVA DAS ESTRUTURAS

METÁLICAS A INSTALAR NO PEA ..........................................................................................................................4

4 CARACTERÍSTICAS DOS MATERIAIS...................................................................................................................... 5

4.1 Aço ........................................................................................................................................................................5

4.2 Soldadura .............................................................................................................................................................5

4.2.1 Materiais de adição (de acordo com os materiais de base) .................................................................... 5

4.2.2 Recepção dos materiais de adição .................................................................................................................. 5

4.2.3 Processo de soldadura ........................................................................................................................................... 5

4.2.4 Preparação das extremidades para soldas..................................................................................................... 6

4.2.5 Inspecção das soldaduras .................................................................................................................................... 6

4.2.6 Especificações - Tipos de processos de soldadura ........................................................................................ 6

4.3 Parafusaria ...........................................................................................................................................................6

DNT - Direcção de Normalização e Tecnologia Pág. 2/6

DMA-C13-522/N

FEV 2007

1 OBJECTO

Este documento tem por finalidade definir as características, disposições de fabrico e medidas de

protecção anticorrosivas a adoptar para as estruturas metálicas a instalar no Parque Exterior de

Aparelhagem (PEA) das subestações.

As estruturas metálicas afectas à instalação eléctrica compreenderão:

a) pórticos de amarração de linhas AT;

b) estruturas de suporte de aparelhagem;

c) estruturas de suporte dos barramentos AT e MT;

d) tapetes equipotenciais;

e) ferragens diversas, tais como ferragens de suporte de cabos em caleiras, prateleiras de cabos,

chumbadouros, etc..

1 ESTRUTURAS METÁLICAS

As estruturas metálicas a instalar no PEA devem ser dimensionadas de forma a resistirem eficazmente à

conjugação dos esforços resultantes das forças de tracção, do peso e do vento que sobre elas se

exercem.

Na concepção das estruturas foi prevista a sua fixação aos maciços por intermédio de chumbadouros

roscados.

Apresenta-se a seguir de uma forma genérica a constituição dos diferentes tipos de estruturas

adoptados.

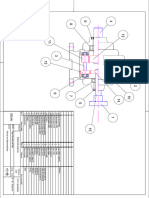

2 PÓRTICOS DE AMARRAÇÃO DE LINHAS AT

Os pórticos de amarração de linhas AT devem ser dimensionados para um esforço de tracção de

1500 daN por fase e 500 daN por cabo de guarda, na direcção perpendicular ao pórtico.

Os montantes e as vigas devem ser constituídos por peças únicas em perfis U de aço de dimensões

convenientes, solidários entre si por meio de perfis idênticos.

O cabeçote para a instalação do cabo de guarda deve ser executado num perfil H de aço de

dimensões apropriadas.

As bases dos montantes e dos cabeçotes e os extremos da viga devem ser constituídas por chapas de

aço devidamente soldados aos respectivos perfis.

A ligação entre os diversos elementos do pórtico deve ser efectuada através de parafusos em número

suficiente e de secção apropriada.

2.1 Estruturas de suporte da aparelhagem AT e MT

As estruturas de suporte de aparelhagem devem ser do seguinte tipo:

— estrutura composta por uma coluna e uma viga destinada aos seccionadores, descarregadores

de sobretensão de linha AT, transformadores de corrente e transformadores de tensão de barramento;

— estrutura composta por uma coluna destinada ao transformador de tensão de linha AT e de

suporte cabos AT de linha subterrânea;

— estrutura composta por duas colunas destinada aos disjuntores de AT;

— estrutura composta por duas colunas e uma viga destinadas aos descarregadores de sobretensão

AT de fase e de neutro dos transformadores.

DNT - Direcção de Normalização e Tecnologia Pág. 3/6

DMA-C13-522/N

FEV 2007

A coluna deve ser executada em tubo de perfil quadrado de aço, sem soldaduras, de dimensões

apropriadas, com chapas de aço devidamente soldadas nos seus extremos.

A viga deve ser constituída por dois perfis em U de aço de dimensões adequadas, soldados entre si por

barra do mesmo material.

A ligação entre a coluna e a viga deve ser efectuada através de parafusos em número suficiente e de

secção apropriada.

2.2 Estrutura de suporte dos barramentos AT

A estrutura de suporte do barramento AT deve ser composta por uma coluna e viga, semelhantes às

de suporte de aparelhagem AT e MT, diferindo na altura.

2.3 Estrutura de suporte de caixas fim-de-cabo, de isoladores de suporte e de descarregadores de

sobretensão MT

As estruturas de suporte dos descarregadores de sobretensão, isoladores de suporte e caixas

fim-de-cabo MT devem ser compostas por quatro colunas em perfil quadrado de aço, sem soldaduras,

de dimensões apropriadas, com chapas de aço devidamente soldadas nos seus extremos.

Estas colunas devem ser travadas entre si por vigas em perfil U de aço de dimensões adequadas,

sendo duas delas equipadas com cabeçote para amarração do cabo de guarda.

2.4 Tapetes equipotenciais

Os tapetes equipotenciais devem ser constituídos por uma grade em aço distendido (gradil do tipo

11/40) delimitada por cantoneiras de perfil em L e reforçado transversalmente por um perfil em T.

2.5 Restantes estruturas metálicas

Além das estruturas metálicas já referidas, devem existir ainda estruturas suporte para aparelhagem de

iluminação exterior, do armário de reagrupamento de cabos do transformador de serviços auxiliares e

diversas ferragens (ferragens de suporte de cabos em canais, chumbadouros e outras).

3 CARACTERÍSTICAS DE FABRICO E MEDIDAS DE PROTECÇÃO ANTICORROSIVA DAS ESTRUTURAS

METÁLICAS A INSTALAR NO PEA

A fixação de todas as ferragens, calços ou suportes que eventualmente se mostrem necessários na

implantação e/ou fixação de vigas ou colunas deve ser executada por parafusos e não por soldadura.

Os montantes dos pórticos, as colunas e as vigas devem ser constituídos por secções contínuas,

destituídas de emendas, não sendo portanto admitidas secções soldadas dos perfis.

A fim de evitar a entrada de humidade entre ferragens soldadas, os cordões de soldadura existentes

devem sempre abranger todos os lados das peças soldadas, não ficando a descoberto qualquer zona

de descontinuidade.

A protecção anticorrosiva das estruturas metálicas (incluindo os tapetes equipotenciais e todas as

ferragens destinadas à instalação no PEA) deve ser assegurada por um tratamento de decapagem

seguida de galvanização por imersão em banho de zinco quente, não sendo permitidas furações

posteriores. A camada de revestimento de zinco deve ter uma carga média de 600g/m2 (espessura

aproximada de 83.5 μm) com um mínimo de 500g/m2.

A qualidade das soldaduras e da protecção anticorrosiva deve ser verificada por ensaios específicos

realizados por uma entidade especializada.

DNT - Direcção de Normalização e Tecnologia Pág. 4/6

DMA-C13-522/N

FEV 2007

A preparação e pintura em estaleiro devem obedecer ao seguinte esquema geral:

— preparação da superfície:

— decapagem por jacto com grau SA 2 ½,

— pintura:

— 1 x zinco com 50 μm;

— 1 x ARALCIN HB com 100 μm;

— 1 x poliuretano com 80 μm.

4 CARACTERÍSTICAS DOS MATERIAIS

4.1 Aço

O aço dos perfis metálicos a utilizar deve satisfazer integralmente o Regulamento de Estruturas Aço em

Edifícios (REAE) e o eurocódigo 3 e serão aço S 275 (de acordo com a EURONORM EN 10025). O aço

deve ser controlado e ter uma composição química que evite problemas de rotura frágil, devendo

suportar temperaturas de serviço de 0 ºC, devendo ainda ser apresentada a respectiva Certificação

de Fabrico.

Este material deve satisfazer os ensaios CHARPY V especificado na EN 10 045-1 e EN 10 045-2.

4.2 Soldadura

De modo a evitar os problemas associados com defeitos nas soldaduras, nomeadamente:

— "undercut" - incisão no aço não preenchida por eléctrodo por posicionamento defeituoso do

mesmo ou limpeza insuficiente do aço;

— porosidade;

— penetração incompleta;

— fusão incompleta nas paredes laterais;

— inclusão de materiais não metálicos,

devem ser efectuadas inspecções visuais e testes não destrutivos através do uso de penetrantes

(amostragem mínima de 5%) e raios X (ensaio de 2% das emendas de topo), os quais devem ser

levados a cabo durante as várias fases de fabrico.

Devem ser tomadas medidas adequadas para o controle de distorção.

4.2.1 Materiais de adição (de acordo com os materiais de base)

Considerando que o material de base é sempre o aço e o carbono, os materiais de adição

depositados, seja por eléctrodos revestidos, seja por outro qualquer processo de soldadura, devem ter

as seguintes características:

— carga de rotura: 44 KN/mm2;

— alongamento: 22%;

— índice de pureza: S < 0.04% e P < 0.04%.

4.2.2 Recepção dos materiais de adição

Os ensaios, análise e verificação quer dos materiais de adição, quer dos eléctrodos e varetas de

acordo devem ser efectuados de acordo com a especificação "ASME CODE Section II - Part C ".

4.2.3 Processo de soldadura

De acordo com o tipo de materiais de base, podem ser utilizados os seguintes processos de soldadura:

— soldadura por arco eléctrico (com eléctrodos revestidos);

— soldadura por arco TIG.

DNT - Direcção de Normalização e Tecnologia Pág. 5/6

DMA-C13-522/N

FEV 2007

4.2.4 Preparação das extremidades para soldas

As extremidades das peças a soldar podem ser preparadas quer pela utilização de meios mecânicos

quer por oxi-corte. No caso de se utilizar o oxi-corte deve-se, sempre, rebarbar e rectificar a superfície

cortada, removendo-se toda e qualquer escória ou carapa da referida superfície.

Em todos os materiais cortados com pré-aquecimento (mesma temperatura que para a soldadura),

deve ser eliminada a zona afectada termicamente, removendo-se para o efeito, um mínimo de 3 mm

de material em cada uma das zonas cortadas.

Todas as picadas devem ser do tipo penetração. A utilização de outro tipo de picada implica que se

proceda ao controlo qualitativo por ultra-sons, na tubagem de suporte da picada, perto da soldadura,

de modo a certificar-se da não existência de incrustações.

4.2.5 Inspecção das soldaduras

A qualidade das soldaduras deve corresponder aos níveis BS/BK sem defeitos de acordo com a norma

DIN 8563, parte 3. As soldaduras submetidas a níveis de tensão apreciáveis (80% da tensão de rotura)

devem corresponder aos níveis AS/AK, de acordo com a mesma norma.

4.2.6 Especificações - Tipos de processos de soldadura

As recomendações do Instituto de Soldadura para os diferentes processos de soldadura devem ser

rigorosamente observadas.

4.3 Parafusaria

Os parafusos, pernos, porcas e anilhas, destinados à fixação dos equipamentos às estruturas, devem

ser em aço inox.

Os parafusos devem ter rosca métrica, cabeça sextavada e ser do tipo alta resistência, na qual conste

a seguinte informação:

— fabricante,

— qualidade do aço;

— classe de resistência.

Os binários de aperto são os prescritos nos catálogos dos fabricantes.

Os parafusos, porcas e anilhas utilizados devem obedecer às seguintes normas:

Material Normas europeias Normas internacionais

Parafusos EN 24014, EN 24016, EN 24017, EN 24018 ISO 7411, ISO 7412

Porcas EN 24032, EN 24034 ISO 7413, ISO 4775, ISO 7414

Anilhas ISO 7089, ISO 7090 ISO 7091, ISO 7415,

ISO 7416, ISO 7415, ISO 7416

DNT - Direcção de Normalização e Tecnologia Pág. 6/6

Você também pode gostar

- Projetos Com Arm Programado Em Arduino Com Base No Modelo Stm32f103c8 Parte INo EverandProjetos Com Arm Programado Em Arduino Com Base No Modelo Stm32f103c8 Parte IAinda não há avaliações

- Dma C13 522 - 2006Documento7 páginasDma C13 522 - 2006Alentejano NGuerreiroAinda não há avaliações

- Anexo I-1 - DMA-C33-831N - E4204Documento13 páginasAnexo I-1 - DMA-C33-831N - E4204Fernando GasparAinda não há avaliações

- DMA-C34-125N - 2010 Cabos Alum. Linhas AéreasDocumento11 páginasDMA-C34-125N - 2010 Cabos Alum. Linhas AéreasipradaAinda não há avaliações

- Manual Bbtec - Instalação Barramentos - Rev.2Documento9 páginasManual Bbtec - Instalação Barramentos - Rev.2Luis Eduardo NeryAinda não há avaliações

- Manual Torres Espiadas-R00Documento25 páginasManual Torres Espiadas-R00JúlioDominguesAinda não há avaliações

- BandejamentoDocumento6 páginasBandejamentoulissesborgesAinda não há avaliações

- Nte 028Documento164 páginasNte 028Lourival Dias Lopes FilhoAinda não há avaliações

- Cemat NTE 028Documento164 páginasCemat NTE 028rubenstgm8328100% (1)

- Dma C13 521 - 2006Documento13 páginasDma C13 521 - 2006Alentejano NGuerreiroAinda não há avaliações

- DMA-C13-520N - 2007 Isoladores SuporteDocumento4 páginasDMA-C13-520N - 2007 Isoladores SuporteipradaAinda não há avaliações

- Instalações AT e MTDocumento6 páginasInstalações AT e MTクアレイ ディオゲネスAinda não há avaliações

- Dre C13 530Documento6 páginasDre C13 530prakistaoAinda não há avaliações

- 1 - MEMORIAL - DESCRITIVO - Subestação PDFDocumento13 páginas1 - MEMORIAL - DESCRITIVO - Subestação PDFIgor PROJ100% (1)

- Memorial Descritivo - Estrutura MetalicaDocumento9 páginasMemorial Descritivo - Estrutura MetalicaMarcos SoaresAinda não há avaliações

- MD ELE 01 - R00 Memorial - Eletrico TelecomDocumento12 páginasMD ELE 01 - R00 Memorial - Eletrico TelecomLeonardo Freitas FleckAinda não há avaliações

- Norma Light EletricaDocumento138 páginasNorma Light EletricaArtur Campos0% (1)

- Coelce - Norma - Padrão de Estrutura Pe038 R02 PDFDocumento68 páginasCoelce - Norma - Padrão de Estrutura Pe038 R02 PDFFabio Dourado50% (2)

- Redes de Distribuição Aérea Protegida Compacta (Rede Compacta-Spacer Cable)Documento103 páginasRedes de Distribuição Aérea Protegida Compacta (Rede Compacta-Spacer Cable)Ricardo NevesAinda não há avaliações

- Memo Descrit SE AéreaDocumento13 páginasMemo Descrit SE AéreabanzeiroAinda não há avaliações

- Modelo Memorial Automação e Elétrico BoosterDocumento19 páginasModelo Memorial Automação e Elétrico BoosterJ MaxFilhoAinda não há avaliações

- T-020-1 Emissão de Desenhos e Documentos de Projetos ElétricosDocumento9 páginasT-020-1 Emissão de Desenhos e Documentos de Projetos ElétricosCINTYAAinda não há avaliações

- Sub60kv IIDocumento25 páginasSub60kv IIanonymphantomAinda não há avaliações

- 36 - Memorial Descritivo - IP TRÊS LAGOAS - Area 06 - Eng. Robson VazDocumento9 páginas36 - Memorial Descritivo - IP TRÊS LAGOAS - Area 06 - Eng. Robson VazMarcelo Mazutti ToniniAinda não há avaliações

- Especificação de Postes de Concreto Armado - VR01.01-00.015 110209 20090814Documento21 páginasEspecificação de Postes de Concreto Armado - VR01.01-00.015 110209 20090814Luiz Carlos Izzo FilhoAinda não há avaliações

- Equipotencialização - Barramento BEP PDFDocumento4 páginasEquipotencialização - Barramento BEP PDFAloisio Niehues FernandesAinda não há avaliações

- Nte 028-11Documento164 páginasNte 028-11Cleber NunesAinda não há avaliações

- Apostila de Rede CompactaDocumento54 páginasApostila de Rede CompactaÍcaro BaldoinoAinda não há avaliações

- Normas de Montagem de Rede 34.5Documento163 páginasNormas de Montagem de Rede 34.5Ozenildo FerrAinda não há avaliações

- Dma C13 521Documento11 páginasDma C13 521Miro MiroAinda não há avaliações

- VR01.03-00.003 - Projeto de Rede de Distribuição Compacta Com Espaçador - Poste DT - 15 KV PDFDocumento97 páginasVR01.03-00.003 - Projeto de Rede de Distribuição Compacta Com Espaçador - Poste DT - 15 KV PDFlinspauloAinda não há avaliações

- Ged 16409Documento19 páginasGed 16409Kristopher GrayAinda não há avaliações

- AESEletropaulo-Rede AéreaDocumento121 páginasAESEletropaulo-Rede AéreaRoberto FreireAinda não há avaliações

- Norma CelpeDocumento97 páginasNorma CelpeTatianeRavelyAinda não há avaliações

- REDE DE DISTRIBUIÇÂO ESTRUTURAS PARA REDES AÉREAS CONVENCIONAIS DE DISTRIBUIÇÃO E3130002 PDFDocumento120 páginasREDE DE DISTRIBUIÇÂO ESTRUTURAS PARA REDES AÉREAS CONVENCIONAIS DE DISTRIBUIÇÃO E3130002 PDFAmanda Schlickmann KuhnenAinda não há avaliações

- Conj de Aterramento SelaDocumento11 páginasConj de Aterramento SelaMauro CesarAinda não há avaliações

- MD 2020 O 009 TMG Fabricação e Fornecimento Moegas Alimentadores de Correia Termag - Rev01Documento19 páginasMD 2020 O 009 TMG Fabricação e Fornecimento Moegas Alimentadores de Correia Termag - Rev01viniprojetosAinda não há avaliações

- DMA-C34-126N - 2009 Cabos MT Linhas AéreasDocumento9 páginasDMA-C34-126N - 2009 Cabos MT Linhas AéreasipradaAinda não há avaliações

- GED-16409 Poste Auto AterradoDocumento27 páginasGED-16409 Poste Auto AterradoBiasetti José AntonioAinda não há avaliações

- Memoria Descritiva ITEDDocumento14 páginasMemoria Descritiva ITEDPedro Lima89% (9)

- Norma Técnica de Distribuição Nte - 028Documento164 páginasNorma Técnica de Distribuição Nte - 028Rafaella ValadaresAinda não há avaliações

- Projeto de Rede de Distribuição Compacta ComEspaçador - Poste DT - 15 KV - 9 Ed 110109 20120726Documento105 páginasProjeto de Rede de Distribuição Compacta ComEspaçador - Poste DT - 15 KV - 9 Ed 110109 20120726Jean Carneiro BarrosAinda não há avaliações

- Soluções Normalizadas Da EdaDocumento41 páginasSoluções Normalizadas Da EdanebesAinda não há avaliações

- Dimensionamento de BarramentoDocumento30 páginasDimensionamento de Barramentopepeu2509Ainda não há avaliações

- Manual Técnico Steel DeckDocumento77 páginasManual Técnico Steel Deckoscavier100% (1)

- Anexo XI - MEMORIAL DESCRITIVO PROJETO COMPLEMENTAR SUBESTAÇÃO 300KVADocumento8 páginasAnexo XI - MEMORIAL DESCRITIVO PROJETO COMPLEMENTAR SUBESTAÇÃO 300KVAengraquelghisleniAinda não há avaliações

- 647a7ad443dd49 50171877MEMORIALDocumento16 páginas647a7ad443dd49 50171877MEMORIALThiago FerreiraAinda não há avaliações

- Memorial - Projeto SubestaçãoDocumento5 páginasMemorial - Projeto SubestaçãoAndrei LealAinda não há avaliações

- E3130002 Rede ConvencionalDocumento124 páginasE3130002 Rede ConvencionalCedinir FabiczAinda não há avaliações

- Tabela 7 - Resistência de Engasgamento de PosteDocumento118 páginasTabela 7 - Resistência de Engasgamento de PosteAndreia Badke KaramAinda não há avaliações

- 0002 Rja Ele Memorial R02Documento9 páginas0002 Rja Ele Memorial R02Rodrigo Quintanilha SantiniAinda não há avaliações

- Como Fazer Um Projeto21082022Documento9 páginasComo Fazer Um Projeto21082022Yasserad1996Ainda não há avaliações

- PRD-01 - Padrão de Estruturas de Rede Secundaria Aerea IsoladaDocumento30 páginasPRD-01 - Padrão de Estruturas de Rede Secundaria Aerea IsoladaEdgar AzevedoAinda não há avaliações

- Instalações at E Mt. Subestações de DistribuiçãoDocumento7 páginasInstalações at E Mt. Subestações de DistribuiçãoipradaAinda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Estruturas metálicas: Cálculo, detalhes, exercícios e projetosNo EverandEstruturas metálicas: Cálculo, detalhes, exercícios e projetosAinda não há avaliações

- Dma C98 406Documento20 páginasDma C98 406ipradaAinda não há avaliações

- Contadores de Energia ElétricaDocumento38 páginasContadores de Energia ElétricaipradaAinda não há avaliações

- Contadores de Energia ElétricaDocumento39 páginasContadores de Energia ElétricaipradaAinda não há avaliações

- Dma C44 506Documento43 páginasDma C44 506ipradaAinda não há avaliações

- Contadores de Energia ElétricaDocumento25 páginasContadores de Energia ElétricaipradaAinda não há avaliações

- Dma C98 407Documento45 páginasDma C98 407ipradaAinda não há avaliações

- Anexo I-2 - DMA-C98-420NDocumento41 páginasAnexo I-2 - DMA-C98-420NFernando GasparAinda não há avaliações

- Dma C42 550Documento23 páginasDma C42 550Fernando GasparAinda não há avaliações

- Contadores de Energia Elétrica: Contadores de Baixa Tensão, Estáticos, de Energia Ativa e de Ligação DiretaDocumento30 páginasContadores de Energia Elétrica: Contadores de Baixa Tensão, Estáticos, de Energia Ativa e de Ligação DiretaipradaAinda não há avaliações

- Dma C44 510Documento40 páginasDma C44 510ipradaAinda não há avaliações

- DMA-C34-125N - Condutores Nus para Linhas Aéreas - Cabos de Liga de AlumínioDocumento12 páginasDMA-C34-125N - Condutores Nus para Linhas Aéreas - Cabos de Liga de AlumínioipradaAinda não há avaliações

- DMA-C34-126N - 2009 Cabos MT Linhas AéreasDocumento9 páginasDMA-C34-126N - 2009 Cabos MT Linhas AéreasipradaAinda não há avaliações

- DMA-C34-122N - 2012 Cabos Guarda OPGWDocumento30 páginasDMA-C34-122N - 2012 Cabos Guarda OPGWipradaAinda não há avaliações

- DMA-C34-125N - Condutores Nus para Linhas Aéreas - Cabos de Liga de AlumínioDocumento12 páginasDMA-C34-125N - Condutores Nus para Linhas Aéreas - Cabos de Liga de AlumínioipradaAinda não há avaliações

- Condutores Nus para Linhas Aéreas: Cabos de Guarda Com Fibra Ótica (OPGW)Documento35 páginasCondutores Nus para Linhas Aéreas: Cabos de Guarda Com Fibra Ótica (OPGW)ipradaAinda não há avaliações

- Dma-C18-406 2018Documento11 páginasDma-C18-406 2018ipradaAinda não há avaliações

- Outras Instalações Elétricas: Características e EnsaiosDocumento24 páginasOutras Instalações Elétricas: Características e EnsaiosipradaAinda não há avaliações

- Instalações at E Mt. Subestações de DistribuiçãoDocumento7 páginasInstalações at E Mt. Subestações de DistribuiçãoipradaAinda não há avaliações

- DMA-C34-001N - 2009 Linhas Aéreas PACDocumento6 páginasDMA-C34-001N - 2009 Linhas Aéreas PACipradaAinda não há avaliações

- Dma C34 126Documento17 páginasDma C34 126ipradaAinda não há avaliações

- Outras Instalações Elétricas: Equipas de Contagem - Réguas de Blocos de TerminaisDocumento13 páginasOutras Instalações Elétricas: Equipas de Contagem - Réguas de Blocos de TerminaisipradaAinda não há avaliações

- DMA-C27-100N - 2001 Transf. Óleos IsolantesDocumento8 páginasDMA-C27-100N - 2001 Transf. Óleos IsolantesipradaAinda não há avaliações

- Dma-C13-525 2013Documento4 páginasDma-C13-525 2013ipradaAinda não há avaliações

- Instalações at E MT: Sistemas de Alimentação de Corrente Contínua 110/48 VDocumento66 páginasInstalações at E MT: Sistemas de Alimentação de Corrente Contínua 110/48 VipradaAinda não há avaliações

- DMA-C13-523N - 2007 ARC-Armario Reagrup. CabosDocumento9 páginasDMA-C13-523N - 2007 ARC-Armario Reagrup. CabosipradaAinda não há avaliações

- Dma-C13-525 2013Documento4 páginasDma-C13-525 2013ipradaAinda não há avaliações

- Dma C27 100Documento9 páginasDma C27 100ipradaAinda não há avaliações

- DMA-C13-520N - 2007 Isoladores SuporteDocumento4 páginasDMA-C13-520N - 2007 Isoladores SuporteipradaAinda não há avaliações

- CNC ExerciciosDocumento6 páginasCNC ExerciciosMário Sérgio da SilvaAinda não há avaliações

- Catalogo JackwalDocumento18 páginasCatalogo JackwalVilmar SalgadoAinda não há avaliações

- Manual Do SerralheiroDocumento11 páginasManual Do SerralheiroCarlos SantosAinda não há avaliações

- Venturoso ValentinoDocumento157 páginasVenturoso ValentinoDenise Martins100% (1)

- PES - Esquadrias - Batente e PortaDocumento6 páginasPES - Esquadrias - Batente e PortaAlexandre CostaAinda não há avaliações

- Lista 3 - ResolvidaDocumento13 páginasLista 3 - Resolvidajessica eufrasio medeiros50% (2)

- Alex de Azevedo Silva Junior - CurrículoDocumento4 páginasAlex de Azevedo Silva Junior - CurrículoClariju EmbalagensAinda não há avaliações

- Graute Estrutural FIDA RecomendaçõesDocumento5 páginasGraute Estrutural FIDA RecomendaçõesbeniAinda não há avaliações

- Anexo 1B - Anexo IV - Materiais EletricosDocumento12 páginasAnexo 1B - Anexo IV - Materiais Eletricosjunior santeAinda não há avaliações

- Catálogo ElleveDocumento36 páginasCatálogo EllevefepilgerAinda não há avaliações

- Aços PerfiladosDocumento11 páginasAços PerfiladosGson CarlAinda não há avaliações

- Sinapi CT Pintura para Metal 08 2021Documento103 páginasSinapi CT Pintura para Metal 08 2021Joelthon RibeiroAinda não há avaliações

- Materiais Metálicos FinalDocumento18 páginasMateriais Metálicos FinaljuninhoAinda não há avaliações

- Exercícios Propostos 04Documento8 páginasExercícios Propostos 04Samira SamiraAinda não há avaliações

- ExterC1-270-U185-Exter C3-270-50-50Documento1 páginaExterC1-270-U185-Exter C3-270-50-50Diana RiznykAinda não há avaliações

- Nylon Biodegradável - 4 Cabos - Macias TêxtilDocumento5 páginasNylon Biodegradável - 4 Cabos - Macias TêxtilLídia PongeluppiAinda não há avaliações

- Coleta Seletiva 006Documento2 páginasColeta Seletiva 006CPSSTAinda não há avaliações

- 17cbecimat 305 003Documento9 páginas17cbecimat 305 003Mario FonsecaAinda não há avaliações

- Four SteelDocumento105 páginasFour SteelNuno OliveiraAinda não há avaliações

- A Técnica Logística No ToyotismoDocumento3 páginasA Técnica Logística No ToyotismoEric AlvesAinda não há avaliações

- Catálogo de ProdutosDocumento28 páginasCatálogo de ProdutosSanderval DonizeteAinda não há avaliações

- Ligas MGDocumento26 páginasLigas MGJoão SilvaAinda não há avaliações

- A Guerra Dos Chips - A Batalha P - Chris MillerDocumento447 páginasA Guerra Dos Chips - A Batalha P - Chris Millerestevanildo100% (1)

- Desenho Tecnico-TkDocumento1 páginaDesenho Tecnico-Tkvinicius mdsAinda não há avaliações

- Borrachas e GuarnicoesDocumento25 páginasBorrachas e GuarnicoesCarlos Cesar MoraisAinda não há avaliações

- MNF23055 Rev AdDocumento4 páginasMNF23055 Rev Adfamiliaoliveira505Ainda não há avaliações

- N-1192 Mar 82Documento12 páginasN-1192 Mar 82henriqueAinda não há avaliações

- Produção de Ferro GusaDocumento37 páginasProdução de Ferro GusaHélio De Verónica SoriarAinda não há avaliações

- Catalogo PontaletesDocumento11 páginasCatalogo PontaletesRafael CapizzaniAinda não há avaliações

- Módulo - Os 5 Princípios + Mapeamento ProcessosDocumento72 páginasMódulo - Os 5 Princípios + Mapeamento ProcessosJohn MayerAinda não há avaliações