Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual de Obras Da Saneago

Enviado por

Fabricio MarconiTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual de Obras Da Saneago

Enviado por

Fabricio MarconiDireitos autorais:

Formatos disponíveis

MANUAL DE OBRAS DA SANEAGO

Manual de

Obras da

Saneago

Cópia não controlada quando impresso

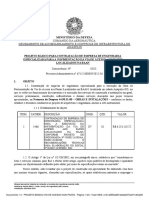

Documento Revisão Data UO Responsável Página

IT00.0280 01 02/07/2021 SUPOB 1 de 459

MANUAL DE OBRAS DA SANEAGO

Título MANUAL DE OBRAS DA SANEAGO

Definir e padronizar os procedimentos técnicos a serem adotados pela Saneago na execução dos

Objetivo serviços e obras de engenharia.

Definir e padronizar os procedimentos técnicos a serem adotados pela Saneago na execução dos

Aplicação serviços e obras de engenharia.

SUMÁRIO

Sumário.............................................................................................................................................................................................................................. 2

CAPÍTULO 1 – INTRODUÇÃO E DISPOSIÇÕES GERAIS..................................................................................................................................................... 12

1.1 – Objetivo e âmbito de aplicação.............................................................................................................................................................................. 12

1.2 – Convenções, abreviaturas e metrologia................................................................................................................................................................ 13

1.2.1 – Convenções..........................................................................................................................................................................................................13

1.2.2 – Abreviaturas.........................................................................................................................................................................................................14

1.2.3 – Metrologia............................................................................................................................................................................................................ 15

1.2.1.1 – Classes de normas............................................................................................................................................................................................15

1.2.1.2 – Legislação......................................................................................................................................................................................................... 15

1.2.1.3 – Sistema internacional de unidades.................................................................................................................................................................. 15

1.2.1.4 – Unidades de pressão........................................................................................................................................................................................ 16

1.3 – Da gestão da obra...................................................................................................................................................................................................17

1.3.1 – Documentos da obra........................................................................................................................................................................................... 17

1.3.2 – Caderno de especificações da obra.................................................................................................................................................................... 17

1.3.3 – Contradições, omissões e erros...........................................................................................................................................................................17

1.3.4 – Serviços não especificados..................................................................................................................................................................................18

1.3.5 – Plano de trabalho................................................................................................................................................................................................. 18

1.3.6 – Ordem de iniciação dos trabalhos.......................................................................................................................................................................18

1.3.7 – Objetos encontrados............................................................................................................................................................................................18

1.3.8 – Critérios de medição, regulamentação de preços e serviços............................................................................................................................ 18

1.3.9 – Modificações de componentes da obra...............................................................................................................................................................19

1.3.10 – Segurança e higiene nas obras......................................................................................................................................................................... 20

1.3.11 – Vigilância............................................................................................................................................................................................................ 23

1.3.12 – Licenças, seguros, taxas e tarifas..................................................................................................................................................................... 23

1.3.13 – Recebimento das obras..................................................................................................................................................................................... 23

1.3.13.1 – Considerações Gerais..................................................................................................................................................................................... 23

1.3.13.2 – Recebimento da obra..................................................................................................................................................................................... 24

1.3.13.3 – Itens Mínimos da Lista de Verificação............................................................................................................................................................ 24

1.4 – Da fiscalização da obra...........................................................................................................................................................................................30

1.4.1 – A fiscalização e suas funções.............................................................................................................................................................................. 30

1.4.2 – Direitos e autoridades da fiscalização................................................................................................................................................................ 31

1.5 – A contratada............................................................................................................................................................................................................31

1.5.1 – Obrigações e responsabilidades da contratada..................................................................................................................................................31

1.5.2 – Pessoal da contratada.......................................................................................................................................................................................... 32

1.5.3 – Danos, prejuízos e responsabilidades................................................................................................................................................................. 32

1.5.4 – Ensaios................................................................................................................................................................................................................. 32

CAPÍTULO 2 – Serviços preliminares................................................................................................................................................................................34

2.1 – Limpeza do terreno................................................................................................................................................................................................. 34

2.1.1 – Desmatamento e Destocamento........................................................................................................................................................................ 34

2.1.2 – Capina e Roçagem............................................................................................................................................................................................... 34

2.2 – Caminhos de serviços............................................................................................................................................................................................. 34

2.3 – Demolições e reposições........................................................................................................................................................................................ 34

2.4 – Tapume de proteção e cercas.................................................................................................................................................................................35

2.5 – Sinalização.............................................................................................................................................................................................................. 36

2.5.1 – Considerações Gerais.......................................................................................................................................................................................... 36

2.5.2 – Dispositivos de Sinalização Diurna......................................................................................................................................................................37

2.5.3 – Dispositivos de Sinalização Noturna................................................................................................................................................................... 37

2.6 – Passadiço e travessia..............................................................................................................................................................................................38

2.7 – Construção e conservação de desvios................................................................................................................................................................... 39

2.8 – Canteiro de obras....................................................................................................................................................................................................39

2.8.1 – Instalações provisórias no canteiro.....................................................................................................................................................................39

2.9 – Placas...................................................................................................................................................................................................................... 40

2.9.1 – Identificação da obra........................................................................................................................................................................................... 40

2.9.2 – Placas da Saneago............................................................................................................................................................................................... 40

2.9.3 – Placas da contratada........................................................................................................................................................................................... 40

2.10 – Desmontagem do canteiro e limpeza final.......................................................................................................................................................... 40

2.10.1 – Desmontagem e remoção do canteiro..............................................................................................................................................................40

2.10.2 – Limpeza final......................................................................................................................................................................................................40

3 – OBRAS CIVIS............................................................................................................................................................................................................... 43

Cópia não controlada quando impresso

Documento Revisão Data UO Responsável Página

IT00.0280 01 02/07/2021 SUPOB 2 de 459

MANUAL DE OBRAS DA SANEAGO

3.1 – Preparo do terreno.................................................................................................................................................................................................. 43

3.2 – Locação das obras.................................................................................................................................................................................................. 43

3.3 – Escavações..............................................................................................................................................................................................................44

3.3.1 – Cavas para fundações......................................................................................................................................................................................... 44

3.3.2 – Escavações taludadas.......................................................................................................................................................................................... 44

3.3.3 – Escavações protegidas........................................................................................................................................................................................ 45

3.4 – Cortinas................................................................................................................................................................................................................... 45

3.5 – Muros de arrimo...................................................................................................................................................................................................... 45

3.6 – Escoras e ancoragens............................................................................................................................................................................................. 45

3.7 – Fundações............................................................................................................................................................................................................... 45

3.7.1 – Fundações superficiais ou diretas....................................................................................................................................................................... 45

3.7.2 – Fundações superficiais ou indiretas.................................................................................................................................................................... 46

3.7.3 – Estacas................................................................................................................................................................................................................. 46

3.7.4 – Tubulões............................................................................................................................................................................................................... 50

3.7.5 – Tubulão a Céu Aberto...........................................................................................................................................................................................50

3.8 – Fechamentos........................................................................................................................................................................................................... 50

3.8.1 – Alvenarias.............................................................................................................................................................................................................51

3.8.2 – Coberturas............................................................................................................................................................................................................51

3.8.3 – Esquadrias de madeira........................................................................................................................................................................................ 52

3.8.4 – Esquadrias metálicas........................................................................................................................................................................................... 53

3.8.5 – Esquadrias de alumínio........................................................................................................................................................................................ 54

3.8.6 – Vidros....................................................................................................................................................................................................................54

3.9 – Revestimento e tratamento de superfície..............................................................................................................................................................54

3.9.1 – Chapisco...............................................................................................................................................................................................................55

3.9.2 – Emboço.................................................................................................................................................................................................................55

3.9.3 – Reboco..................................................................................................................................................................................................................55

3.9.4 – Cerâmicas e azulejos........................................................................................................................................................................................... 56

3.9.4.1 – Cerâmicas......................................................................................................................................................................................................... 56

3.9.4.14 – Azulejos........................................................................................................................................................................................................... 60

3.9.5 – Lajota cerâmica semifosca (litocerâmica).......................................................................................................................................................... 61

3.10 – Revestimento de pisos..........................................................................................................................................................................................61

3.10.1 – Contrapisos........................................................................................................................................................................................................ 61

3.10.2 – Piso cimentado liso............................................................................................................................................................................................ 61

3.10.3 – Piso cerâmico..................................................................................................................................................................................................... 62

3.10.4 – Piso vinílico e em placas de borracha............................................................................................................................................................... 62

3.10.5 – Piso de Granilite................................................................................................................................................................................................. 62

3.10.6 – Piso monolítico de alta resistência.................................................................................................................................................................... 63

3.11 – Impermeabilização e proteção térmica................................................................................................................................................................63

3.11.1 – Impermeabilização rígida com argamassa....................................................................................................................................................... 63

3.11.2 – Impermeabilização betuminosa........................................................................................................................................................................ 64

3.11.3 – Impermeabilização com manta butílica............................................................................................................................................................ 64

3.11.4 – Impermeabilização com feltro asfáltico............................................................................................................................................................ 65

3.11.5 – Impermeabilização com manta impregnada de asfalto................................................................................................................................... 66

3.11.6 – Impermeabilização composta por pasta de cimento e polímeros................................................................................................................... 67

3.11.7 – Impermeabilização com membrana..................................................................................................................................................................67

3.11.8 – Proteção mecânica.............................................................................................................................................................................................68

3.11.9 – Proteção térmica em lajes planas de cobertura............................................................................................................................................... 68

3.12 – Pinturas................................................................................................................................................................................................................. 68

3.12.1 – Pintura a cal....................................................................................................................................................................................................... 68

3.12.2 – Pintura látex a base de PVA ou Acrílica.............................................................................................................................................................69

3.12.3 – Pintura a óleo e esmalte....................................................................................................................................................................................69

3.12.4 – Pintura a verniz.................................................................................................................................................................................................. 69

3.12.5 – Pintura grafite.................................................................................................................................................................................................... 69

3.12.6 – Pintura a base de silicone..................................................................................................................................................................................69

3.12.7 – Pintura alumínio................................................................................................................................................................................................. 70

3.12.8 – Pintura antiferruginosa ou primer..................................................................................................................................................................... 70

3.13 – Urbanização.......................................................................................................................................................................................................... 70

3.13.1 – Pavimentação em paralelepípedo ou bloco (blockret)..................................................................................................................................... 70

3.13.2 – Passeio cimentado............................................................................................................................................................................................. 70

3.13.3 – Passeio em ladrilho hidráulico...........................................................................................................................................................................71

3.13.4 – Passeio em pedras portuguesas........................................................................................................................................................................71

3.13.5 – Portões............................................................................................................................................................................................................... 71

3.13.6 -Cercas de arame................................................................................................................................................................................................. 71

3.13.7 – Cerca de tela tipo alambrado............................................................................................................................................................................ 72

3.13.8 – Plantio de grama em placas.............................................................................................................................................................................. 72

3.14 – Normas pertinentes.............................................................................................................................................................................................. 72

4 – Materiais de Construção............................................................................................................................................................................................ 74

4.1 – Aços......................................................................................................................................................................................................................... 75

4.1.1 – Aços para concreto armado.................................................................................................................................................................................75

4.1.2 – Aço para estrutura metálica (para efeito deste manual)................................................................................................................................... 76

4.1.3 – Aço inoxidável...................................................................................................................................................................................................... 76

Cópia não controlada quando impresso

Documento Revisão Data UO Responsável Página

IT00.0280 01 02/07/2021 SUPOB 3 de 459

MANUAL DE OBRAS DA SANEAGO

4.1.4 – Aços zincados e chapas....................................................................................................................................................................................... 77

4.2 – Aglomerantes.......................................................................................................................................................................................................... 78

4.2.1 – Cimento Portland................................................................................................................................................................................................. 78

4.2.2 – Gesso....................................................................................................................................................................................................................78

4.2.3 – Cal......................................................................................................................................................................................................................... 79

4.2.4 – Cimentos especiais.............................................................................................................................................................................................. 80

4.3 – Agregados............................................................................................................................................................................................................... 81

4.3.1 – Areia..................................................................................................................................................................................................................... 81

4.3.2 – Brita...................................................................................................................................................................................................................... 82

4.3.3 – Saibro................................................................................................................................................................................................................... 82

4.3.4 – Granilha................................................................................................................................................................................................................83

4.3.5 – Pedregulho – seixo rolado.................................................................................................................................................................................... 83

4.3.6 – Pó de pedra.......................................................................................................................................................................................................... 83

4.3.7 – Argila expandida.................................................................................................................................................................................................. 84

4.3.8 – Capeamento de alta resistência..........................................................................................................................................................................85

4.4 – Água........................................................................................................................................................................................................................ 85

4.5 – Arames.................................................................................................................................................................................................................... 85

4.6 – Argamassas............................................................................................................................................................................................................. 86

4.6.1 – Alta resistência.....................................................................................................................................................................................................86

4.6.2 – Sintética autonivelante........................................................................................................................................................................................86

4.6.3 – Usuais................................................................................................................................................................................................................... 86

4.6.4 – Pré-fabricadas...................................................................................................................................................................................................... 88

4.6.5 – Especiais............................................................................................................................................................................................................... 89

4.6.6 – Texturadas............................................................................................................................................................................................................ 90

4.6.6.1 – Características técnicas....................................................................................................................................................................................90

4.6.6.2 – Vermiculita........................................................................................................................................................................................................ 90

4.6.6.3 – Vinílica............................................................................................................................................................................................................... 91

4.6.7 – Diversas................................................................................................................................................................................................................91

4.6.7.1 – Argamassas de carborundum.......................................................................................................................................................................... 91

4.6.7.2 – Argamassas de óxido de alumínio................................................................................................................................................................... 91

4.6.7.3 – Argamassas de gesso....................................................................................................................................................................................... 91

4.7 – Betuminosos............................................................................................................................................................................................................91

4.7.1 – Soluções ou tintas................................................................................................................................................................................................93

4.7.2 – Solução ou tinta betuminosa sem carga.............................................................................................................................................................93

4.7.3 – Solução ou tinta betuminosa com carga.............................................................................................................................................................93

4.7.4 – Emulsões.............................................................................................................................................................................................................. 93

4.7.4.1 – Emulsão betuminosa sem carga...................................................................................................................................................................... 93

4.7.2.2 – Emulsão betuminosa com carga...................................................................................................................................................................... 94

4.7.4.3 – Emulsão asfáltica aniônica e catiônica............................................................................................................................................................ 94

4.7.4.4 – Emulsão asfáltica com fibras e minerais......................................................................................................................................................... 95

4.7.4.5 – Mastiques.......................................................................................................................................................................................................... 95

4.7.5 – Asfaltos.................................................................................................................................................................................................................95

4.7.5.1 – Lençóis asfálticos..............................................................................................................................................................................................96

4.7.5.2 – Asfalto modificado elastômero SBS ou APP..................................................................................................................................................... 96

4.8 – Blocos de concreto..................................................................................................................................................................................................97

4.8.1 – Vazados– sem função estrutural......................................................................................................................................................................... 97

4.8.2 – Vazados – com função estrutural........................................................................................................................................................................ 98

4.8.3 – Celular................................................................................................................................................................................................................ 101

4.8.4 – Vazados – com função estrutural...................................................................................................................................................................... 101

4.9 – Madeiras................................................................................................................................................................................................................101

4.9.1 – Natural................................................................................................................................................................................................................101

4.9.2 – Aglomerada........................................................................................................................................................................................................103

4.9.3 – Compensada...................................................................................................................................................................................................... 103

4.9.4 – Fibras, chapas duras.......................................................................................................................................................................................... 104

4.9.5 – Fibras, chapas acústicas forros......................................................................................................................................................................... 104

4.9.6 – Fibras, chapas isolantes.....................................................................................................................................................................................104

4.9.7 – Painéis contraplacados...................................................................................................................................................................................... 104

4.9.8 – Portas................................................................................................................................................................................................................. 105

4.9.9 – Formas para concreto aparente........................................................................................................................................................................ 105

4.10 – Tijolos e blocos cerâmicos.................................................................................................................................................................................. 105

4.10.1 – Tijolos maciços.................................................................................................................................................................................................105

4.10.2 – Blocos cerâmicos............................................................................................................................................................................................. 107

4.10.3 – Refratários........................................................................................................................................................................................................110

4.10.4 – Vidro................................................................................................................................................................................................................. 111

4.11 – Especiais............................................................................................................................................................................................................. 111

4.11.1 – Acetato de polivinila – PVA.............................................................................................................................................................................. 111

4.11.2 – Acrílico..............................................................................................................................................................................................................112

4.11.3 – Aditivos.............................................................................................................................................................................................................113

4.11.4 – Afastadores de armaduras.............................................................................................................................................................................. 114

4.12 – Materiais de acabamento................................................................................................................................................................................... 115

4.12.1 – Alumínio........................................................................................................................................................................................................... 115

Cópia não controlada quando impresso

Documento Revisão Data UO Responsável Página

IT00.0280 01 02/07/2021 SUPOB 4 de 459

MANUAL DE OBRAS DA SANEAGO

4.12.2 – Aparelhos sanitários........................................................................................................................................................................................ 117

4.12.3 – Azulejos............................................................................................................................................................................................................ 118

4.12.4 – Cristais............................................................................................................................................................................................................. 119

4.12.5 – Ferragens e artefatos similares.......................................................................................................................................................................119

4.12.6 – Hidrófugos........................................................................................................................................................................................................120

4.12.7 – Ladrilhos...........................................................................................................................................................................................................121

4.12.8 – Metais...............................................................................................................................................................................................................122

4.12.9 – Papéis............................................................................................................................................................................................................... 123

4.12.10 – Porta corta fogo............................................................................................................................................................................................. 124

4.12.11 – Pedras de construção.................................................................................................................................................................................... 125

4.12.12 – Telhas............................................................................................................................................................................................................. 133

4.12.13 – Tintas e vernizes............................................................................................................................................................................................136

4.12.14 – Vidros............................................................................................................................................................................................................. 141

5 – INSTALAÇÕES DE AR-CONDICIONADO E HIDROSSANITÁRIAS................................................................................................................................ 146

5.1 – Instalações de ar-condicionado, verificação e aquecimento...............................................................................................................................146

5.1.1 – Normas e regulamentos.................................................................................................................................................................................... 146

5.1.1.1 – Normas nacionais........................................................................................................................................................................................... 146

5.1.1.2 – Normas estrangeiras...................................................................................................................................................................................... 146

5.1.2 – Condicionadores................................................................................................................................................................................................ 147

5.1.2.1 – Condicionadoresself-contained...................................................................................................................................................................... 147

5.1.2.2 – Condicionadores tipo fan-coil......................................................................................................................................................................... 149

5.1.2.3 – Condicionadores tipo Split..............................................................................................................................................................................151

5.1.3 – Bombas centrífugas........................................................................................................................................................................................... 156

5.1.4 – Torres de resfriamento.......................................................................................................................................................................................157

5.1.5 – Aquecedores...................................................................................................................................................................................................... 158

5.1.6 – Ventiladores....................................................................................................................................................................................................... 159

5.1.7 – Condicionadores de ar compactos – tipo janela............................................................................................................................................... 160

5.1.8 – Rede de distribuição de ar.................................................................................................................................................................................160

5.1.9 – Tubulações frigorígenas..................................................................................................................................................................................... 162

5.1.10 – Tubulações hidráulicas.....................................................................................................................................................................................163

5.1.11 – Tubulações para calefação.............................................................................................................................................................................. 165

5.1.12 – Isolamento térmico e acústico........................................................................................................................................................................ 166

5.1.13 – Instalações de ar-condicionado, verificação e aquecimento......................................................................................................................... 167

5.1.14 – Dispositivos de Controle.................................................................................................................................................................................. 167

5.1.15 – Acessórios Diversos......................................................................................................................................................................................... 168

5.2 – Instalações prediais.............................................................................................................................................................................................. 169

5.2.1 – Instalações hidrossanitárias prediais................................................................................................................................................................ 169

5.2.2 – Instalações hidrossanitárias.............................................................................................................................................................................. 170

5.2.3 – Instalações de transporte vertical.....................................................................................................................................................................185

6 – Instalações elétricas................................................................................................................................................................................................ 188

6.1 – Instalações prediais.............................................................................................................................................................................................. 188

6.1.1 – Instalações elétricas.......................................................................................................................................................................................... 190

6.1.1.1 – Luminárias – aparelhos...................................................................................................................................................................................190

6.1.1.2 – Luminárias– lâmpadas.................................................................................................................................................................................... 190

6.1.1.3 – Tomadas.......................................................................................................................................................................................................... 192

6.1.1.4 – Campainhas e cigarras................................................................................................................................................................................... 193

6.1.1.5 – Caixas..............................................................................................................................................................................................................193

6.1.1.7 – Condutos e acessórios....................................................................................................................................................................................195

6.1.1.18 – Acessórios..................................................................................................................................................................................................... 198

6.1.1.19 – Condutores de energia elétrica....................................................................................................................................................................201

6.1.1.21 – Minuterias e interruptores............................................................................................................................................................................ 203

6.2 – Dispositivos de manobra e proteção....................................................................................................................................................................203

6.2.2 – Chaves manuais.................................................................................................................................................................................................204

6.2.3 – Chaves Não Blindadas....................................................................................................................................................................................... 206

6.2.4 – Chaves Blindadas...............................................................................................................................................................................................206

6.2.5 – Contactoras........................................................................................................................................................................................................206

6.2.6 – Relés................................................................................................................................................................................................................... 207

6.2.7 – Disjuntores......................................................................................................................................................................................................... 208

6.2.8 – Motores elétricos................................................................................................................................................................................................ 210

6.2.9 – Estabilizadores de tensão..................................................................................................................................................................................211

6.2.10 – Baterias............................................................................................................................................................................................................ 216

6.2.11 – Capacitores de Potência.................................................................................................................................................................................. 218

6.2.12 – Grupos Geradores de Emergência.................................................................................................................................................................. 219

6.2.13 – Geradores e/ou Alternadores.......................................................................................................................................................................... 220

6.3 – Ensaios.................................................................................................................................................................................................................. 224

6.4 – Garantia.................................................................................................................................................................................................................225

6.5 – Documentação...................................................................................................................................................................................................... 225

6.6 – Sistema Externo de Proteção contra Descargas Atmosféricas (SEPDA)............................................................................................................. 225

6.7 – Sistema INTERNO de Proteção contra Descargas Atmosféricas (SIPDA)– Protetores de Surto..........................................................................226

7 – Estruturas................................................................................................................................................................................................................. 229

7.1 – Estruturas de concreto armado............................................................................................................................................................................ 229

Cópia não controlada quando impresso

Documento Revisão Data UO Responsável Página

IT00.0280 01 02/07/2021 SUPOB 5 de 459

MANUAL DE OBRAS DA SANEAGO

7.1.1 – Disposições diversas..........................................................................................................................................................................................229

7.1.2 – Disposições construtivas................................................................................................................................................................................... 229

7.1.3 – Normas de confecção do concreto....................................................................................................................................................................229

7.1.4 – Materiais componentes do concreto................................................................................................................................................................. 230

7.1.5 – Formas e escoramentos.................................................................................................................................................................................... 232

7.1.6 – Escoramento e cimbramento............................................................................................................................................................................ 234

7.1.7 – Retirada das formas e do cimbramento............................................................................................................................................................235

7.1.8 – Aprovação do projeto de formas....................................................................................................................................................................... 235

7.1.9 – Aços.................................................................................................................................................................................................................... 235

7.2 – Fabricação e controle do concreto....................................................................................................................................................................... 239

7.2.1 – Disposições gerais............................................................................................................................................................................................. 239

7.2.2 – Dosagem............................................................................................................................................................................................................ 241

7.2.3 – Mistura e amassamento.................................................................................................................................................................................... 243

Mistura com betoneira na obra..................................................................................................................................................................................... 243

Mistura com central de concreto na obra..................................................................................................................................................................... 244

Mistura fora da obra por empresa especializada......................................................................................................................................................... 244

7.2.4 – Lançamento do concreto................................................................................................................................................................................... 245

7.2.5 – Elementos embutidos no concreto....................................................................................................................................................................246

7.2.6 – Adensamento do concreto.................................................................................................................................................................................246

7.2.7 – Cura do concreto................................................................................................................................................................................................247

7.2.8 – Juntas de concretagem......................................................................................................................................................................................247

7.2.9 – Acabamento superficial..................................................................................................................................................................................... 248

7.2.10 – Juntas de dilatação.......................................................................................................................................................................................... 249

7.2.11 – Aparelhos de apoio.......................................................................................................................................................................................... 249

7.3 – Estruturas de concreto protendido.......................................................................................................................................................................249

7.3.1 – Armadura para protensão................................................................................................................................................................................. 249

7.3.2 – Bainhas...............................................................................................................................................................................................................250

7.3.3 – Cabos de protensão........................................................................................................................................................................................... 251

7.3.4 – Sistema de protensão........................................................................................................................................................................................251

7.3.5 – Injeção nas bainhas dos cabos de protensão................................................................................................................................................... 252

7.3.6 – Calda de cimento para protensão..................................................................................................................................................................... 253

7.4 – Estrutura de concreto projetado.......................................................................................................................................................................... 254

7.4.1 – Concreto projetado............................................................................................................................................................................................ 254

7.4.2 – Dosagem............................................................................................................................................................................................................ 256

7.4.3 – Equipamentos.................................................................................................................................................................................................... 257

Equipamentos de proporcionamento e mistura........................................................................................................................................................... 257

Maquina de projeção..................................................................................................................................................................................................... 257

Equipamentos auxiliares............................................................................................................................................................................................... 258

7.4.4 – Execução............................................................................................................................................................................................................ 260

Preparação da superfície............................................................................................................................................................................................... 260

Armação......................................................................................................................................................................................................................... 260

Aplicação........................................................................................................................................................................................................................ 261

Reflexão..........................................................................................................................................................................................................................265

7.4.5 – Juntas de construção......................................................................................................................................................................................... 266

7.4.6 – Acabamento....................................................................................................................................................................................................... 266

7.4.7 – Cura e proteção................................................................................................................................................................................................. 266

7.4.8 – Reparos de defeitos........................................................................................................................................................................................... 266

7.4.9 – Segurança.......................................................................................................................................................................................................... 266

7.4.10 – Inspeção........................................................................................................................................................................................................... 267

7.4.11 – Controle da aplicação...................................................................................................................................................................................... 268

7.4.12 – Aceitação e rejeição.........................................................................................................................................................................................270

7.5 – Recuperação, reparo e reforço de estruturas de concreto..................................................................................................................................270

7.6 – Preparo do substrato de concreto e metodologia de intervenção...................................................................................................................... 271

7.7 – Metodologia do reparo.......................................................................................................................................................................................... 272

7.8 – Aceitação da estrutura......................................................................................................................................................................................... 275

7..8.1 – Controle tecnológico.........................................................................................................................................................................................275

7.8.2 – Testes de estanqueidade................................................................................................................................................................................... 275

7.8.3 – Verificação de recalques na estrutura.............................................................................................................................................................. 275

7.8.4 – Recebimento da estrutura.................................................................................................................................................................................275

7.9 – Estruturas metálicas............................................................................................................................................................................................. 276

7.9.1 – Fabricação da estrutura.....................................................................................................................................................................................276

7.9.2 – Corte por meios térmicos.................................................................................................................................................................................. 276

7.9.3 – Aplainamento de bordas....................................................................................................................................................................................276

7.9.4 – Construção parafusada......................................................................................................................................................................................276

7.9.5 – Construção soldada........................................................................................................................................................................................... 277

7.9.6 – Acabamento de superfícies que transmitem esforços de contato...................................................................................................................277

7.9.7 – Tolerâncias dimensionais................................................................................................................................................................................... 277

7.9.8 – Acabamento de bases, pilares e placas de base..............................................................................................................................................277

7.9.9 – Pintura de oficina............................................................................................................................................................................................... 278

7.9.10 – Superfícies inacessíveis...................................................................................................................................................................................278

7.9.11 – Superfícies de contato.....................................................................................................................................................................................278

7.9.12 – Superfícies adjacentes à solda de campo.......................................................................................................................................................279

Cópia não controlada quando impresso

Documento Revisão Data UO Responsável Página

IT00.0280 01 02/07/2021 SUPOB 6 de 459

MANUAL DE OBRAS DA SANEAGO

7.10 – Montagem........................................................................................................................................................................................................... 279

7.11 – Condições locais................................................................................................................................................................................................. 279

7.12 – Fundações, bases e encontros........................................................................................................................................................................... 279

7.13 – Eixos e referências de níveis.............................................................................................................................................................................. 279

7.14 – Instalações de chumbadores, acessórios embutidos e ligações em pilares.................................................................................................... 280

7.15 – Dispositivos de apoio..........................................................................................................................................................................................280