Escolar Documentos

Profissional Documentos

Cultura Documentos

Artigo Flavio ATT5

Enviado por

joao paulo0 notas0% acharam este documento útil (0 voto)

7 visualizações2 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

DOCX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

7 visualizações2 páginasArtigo Flavio ATT5

Enviado por

joao pauloDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOCX, PDF, TXT ou leia online no Scribd

Você está na página 1de 2

Indústria Metalúrgica Centro-Sul

Flávio do Santos Souza João Paulo da Silva Lnha1: Nome e Sobrenome

Fatec Miguel Reale Departamento de Fatec Miguel Reale Departamento de Linha 2: dept. nome da organização(de

Automação Industrial Automação Industrial Afiliação)

São Paulo, Brasil São Paulo, Brasil Lnha 3: Cidade, País

flavio.souza22@fatec.sp.gov.br 1984.joaopaulo@gmail.com Linha 4: Endereço de e-mail

equipe ao caminhar pela fábrica encontrou diversas

oportunidades de economia de energia, incluindo o melhor

Resumo— Este artigo nos mostra a eficiência energética isolamento dos fornos, substituição dos queimadores dos

implantado na Indústria Metalúrgica Centro-Sul, após suas

fornos e melhoria no sistema de iluminação.

atualizações a comparação de redução em custos totais, redução na

demanda de pico, instalação de equipamentos com eficiência

energética atualização de iluminação. III. MELHORIAS NA EFICIÊNCIA ENERGÉTICA

Palavras-chave - Eficiência, Conservação, Upgrades, Térmica, Isolamento do forno

Atualização (palavras-chave)

Um dos problemas enfrentados pela empresa era a perda de

I. INTRODUÇÃO calor associadas nos dois depósitos de banho das peças, sendo

deposito de bário e sais de cloreto. A empresa não conseguia

Fundada em 1985, a Centro-Sul Metalúrgica com sede em

desligar os banhos pois ao serem desligados poderiam acorrer

Murfreesboro Tennessee, tem como sua principal atividade

o endurecimento dos sais e por consequência causando danos

tratamento térmico de precisão e especialidade em peças

no equipamento que exigiriam manutenção cara para

produzidas por fabricantes. Sua especialidade em tratamento

consertar. Para tentar economizar energia nos finais de semana

térmico em peças de aços rápidos para ferramentas, criados

a temperatura do banho de pré-aquecimento de 1600°F

para executar processos em outros materiais, e fornece

para1200°F, e o segundo banho de 2200°F para 1600°F. Com a

serviços de tensões, recozimento, indução e endireitamento

melhoria no isolamento dos fornos reduziu a perda de calor

para vários setores como, construção, militar, aviação,

quando não estavam em uso, proporcionando uma economia

moldagem e medidores de pressão.

anual de custos de eletricidade de aproximadamente US$

Em 2007 sob nova direção passou a buscar meios de aumentar

53.000.

lucros, cortar custos, incluindo projetos de eficiência

Demanda Elétrica e Fator de Potência

energética.

Antes da melhoria na demanda do fator de potência, os picos

II. VISÃO GERAL DA PLANTA E DO PROJETO de energia variavam entre 825 e 875kw, porém isso não era um

A Metalúrgica Centro-Sul é composta por instalações que fator que a empresa levava em conta á demanda em suas

ocupam 2100 pés quadrados. Com instalações em operações. Em meio as melhorias a demanda elétrica do local

funcionamento 24 horas por dia. A planta inclui sistemas passou a ser monitorada, onde foram conectados os fornos

industriais, compressores de ar, fornos a vácuos e elétricos, (maiores consumidores de energia), a uma unidade central que

dois fornos de banho de sal de cloreto de bário e vários fornos gerenciava o fluxo de energia, mantendo o monitoramento e

atmosféricos que dependem de gás natural para aquecer o controlando o balanço de energia.

forno, bem como gerar uma “atmosfera” adequada no interior

do forno durante os processos de tratamento térmico. Upgrades de Gás natural

Os processos de tratamento térmico variam dependendo do

tipo de metal usado e da resistência pretendida da peça tratada. Os queimadores de fluxo laminar estilo pré-mistura, os tubos

As peças da Centro-Sul Metalúrgica exigem temperaturas de de cerâmica não tinham radiação, sujeitos a quebras frequentes

forno de até 2375°F (aproximadamente 1301°C), um dos devido à constante expansão e contração térmica e desperdício

desafios foi resolver o problema de determinados excessivo de calor.

equipamentos impossíveis de serem desligados devido a Para solucionar o problema e obter a eficiência, a empresa

problemas de expansão e contração, e perdas de calor. Em substituiu as pontas dos queimadores de fluxo laminar por

2008 a empresa passou por avaliação para promover melhoria pontas dos queimadores ciclônicos, esses oferecem maior

por um programa IAC (Industrial Assessment Center – Centro uniformidade térmica ao longo dos tubos dos queimadores.

de avaliação Industrial), patrocinado pelo DOE (Department Essas pontas ciclônicas permitem produzir um padrão de

of Energy – Departamento de Energia dos EUA) em 2008. A chama uniforme ao longo do tubo do queimador, que permite

temperaturas mais altas na superfície do tubo e menos perda As melhorias implantadas deram resultados significantes ao

de calor na exaustão dos tubos do queimador. Além disso, longo do ano, diminuindo o uso de energia, corte na demanda

foram substituídos os tubos queimadores de cerâmica por elétrica de pico, além dos custos gerais de energia.

tubos queimadores de carboneto de silício, que permitem

maior transferência de calor, reduzindo a necessidade de gás V. RESULTADOS AO LONGO PRAZO

natural que era de 45% em 20,2%.

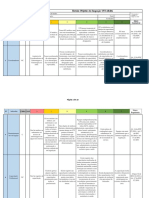

Ano 1 3° Ano Total

MELHORIA DA ILUMINAÇÃO ( Ano Base) Poupança

Antes da implantação de melhoria no sistema de iluminação, Gás Natural U$ 17.984 U$ 13.267 26%

os ambientes da fabrica utilizavam lâmpadas de iodetos que

tinham um consumo por lâmpada de 400 watts, num total de Eletricidade U$ 10.614 U$ 9.128 14%

44 luminárias. A recomendação durante a avaliação do IAC (MMBtu)

recomendou que fossem feitas atualizações de novas Média 873 688 21%

luminárias, aumentando a quantidade para 88 luminárias com Por mês

4 lâmpadas fluorescentes modelo F32T8 para obter economias Demanda

consideráveis de energia e custos.

(Kw)

A iluminação antiga que era de 400 watts e geravam um custo

de U$50,67 por luminária, após a atualização a nova Custos totais U$ 425.557 U$ 347.067 18%

iluminação passou a consumir 110 watts e obtendo um custo

de U$13,29 por luminária. Com a atualização a empresa

Central-Sul Metalúrgica reduziu o consumo de energia em VI. CONCLUSÃO

52% nos custos anuais de manutenção e de iluminação da

empresa. Em geral a empresa Centro-Sul Metalúrgica obteve

resultados satisfatórios na receita anual em toda a indústria

chegando a 30%. Até os dias atuais a Centro-Sul Metalúrgica

IV. RESULTADOS

busca melhorias no processo e constantemente aprimorando e

continuando seus esforços para tornar mais eficiente em

Projetos de Melhoria de Resultados termos de energia.

Eficiência

Isolamento do forno: Coberto Economia de custo de

e sal de cloreto de bário eletricidade de

isolado para reduzir perdas aproximadamente $53.000

por calor

Demanda elétrica: Instalação Ajudou a gerenciar as

do sistema de otimização de operações de pico de

energia. demanda e a proteger o

sistema contra pico de

demanda.

Tubo do queimador do forno: Reduziu a necessidade de

pontas dos queimadores de Gás natural em 20%

fluxo laminar substituídas

por pontas ciclônicas, tubos

de cerâmica substituídos por

tubos queimadores de

carboneto de silício.

Iluminação: substituição das Redução na manutenção de

lâmpadas de iodetos iluminação e custos em 52%

metálicos, novas luminárias

fluorescentes F32T8

Você também pode gostar

- 04 - Fitesa Industrial-SEENEL (Revisado)Documento4 páginas04 - Fitesa Industrial-SEENEL (Revisado)Henry HcAinda não há avaliações

- Aquecimento A Gas Ou Indução Na ExtrusãoDocumento28 páginasAquecimento A Gas Ou Indução Na ExtrusãoCláudio JuniorAinda não há avaliações

- 01-Evolução Da CogeraçãoDocumento40 páginas01-Evolução Da CogeraçãoANTONIO CARLOS LIMA NETOAinda não há avaliações

- ENUNCIADO Eficiência Energética - Estudo de CasoDocumento2 páginasENUNCIADO Eficiência Energética - Estudo de Casojoao pauloAinda não há avaliações

- Refratários para Forno PanelaDocumento17 páginasRefratários para Forno Panelamarcotulio12350% (2)

- Grupo 13 - Comparação de Circuitos para Forno de Indução Magnética - TCC IiDocumento16 páginasGrupo 13 - Comparação de Circuitos para Forno de Indução Magnética - TCC IiThiago HikaruAinda não há avaliações

- Como Melhorar A Eficiência Energética Na Indústria de FornosDocumento6 páginasComo Melhorar A Eficiência Energética Na Indústria de FornosWagner BrancoAinda não há avaliações

- Prova 6Documento7 páginasProva 6Publio GalaneAinda não há avaliações

- 07 COGERAÇÃO-Aula PDFDocumento53 páginas07 COGERAÇÃO-Aula PDFFrancisco AlmeidaAinda não há avaliações

- Lista de Exercícios 4 - Disiciplina de Gestão de Recursos EnergéticosDocumento2 páginasLista de Exercícios 4 - Disiciplina de Gestão de Recursos EnergéticosLuísa CraussAinda não há avaliações

- Slide 4Documento26 páginasSlide 4Vinicius PassosAinda não há avaliações

- Trabalho FornosDocumento9 páginasTrabalho FornosFrancisco AlfonsoAinda não há avaliações

- Energias Renováveis Prova 2021Documento5 páginasEnergias Renováveis Prova 2021daufembackAinda não há avaliações

- Apostila - To de Gases de Alto-FornoDocumento8 páginasApostila - To de Gases de Alto-FornojacguimaraesAinda não há avaliações

- Sistema de Cogeração de EnergiaDocumento9 páginasSistema de Cogeração de EnergiaDiego Menezes de SousaAinda não há avaliações

- 382-Article Text-271-1-10-20170609Documento7 páginas382-Article Text-271-1-10-20170609António CorreiaAinda não há avaliações

- Universidade Cruzeiro Do Sul: São Paulo 2012Documento8 páginasUniversidade Cruzeiro Do Sul: São Paulo 2012DEIZE FIGUEIREDO GALLOAinda não há avaliações

- Aula - 4 - Aplicações Das Leis Da Termodinâmica Na Produção de Energia Elétrica-1Documento73 páginasAula - 4 - Aplicações Das Leis Da Termodinâmica Na Produção de Energia Elétrica-1Gomes MassinguilAinda não há avaliações

- Casos de Sucesso - MultibrasDocumento4 páginasCasos de Sucesso - MultibrasdurbcomsonoAinda não há avaliações

- Artigo - Forno IndutivoDocumento4 páginasArtigo - Forno IndutivoKelvin MattosAinda não há avaliações

- Seleção de Refratários para Fornos de Cozimento de AnodoDocumento7 páginasSeleção de Refratários para Fornos de Cozimento de AnodoAugusto CarvalhoAinda não há avaliações

- Ci 21 3 587657627f8c9d6e028b4848Documento8 páginasCi 21 3 587657627f8c9d6e028b4848AnaNovais82Ainda não há avaliações

- Revista Novo AquecimentoDocumento40 páginasRevista Novo AquecimentocindazundaAinda não há avaliações

- Indicadores de Eficiência em CogeraçãoDocumento30 páginasIndicadores de Eficiência em CogeraçãoEliseu PortoAinda não há avaliações

- Projecto de Sistema Solar TérmicoDocumento137 páginasProjecto de Sistema Solar TérmicoRFAinda não há avaliações

- Apresentação-Workshop-Caldeiras - 26 06 2019Documento128 páginasApresentação-Workshop-Caldeiras - 26 06 2019Jose Pedro CostaAinda não há avaliações

- TCC Engmec Rodrigo SerapiãoDocumento24 páginasTCC Engmec Rodrigo SerapiãoSalvador MessiasAinda não há avaliações

- Relatório Pronto-1Documento9 páginasRelatório Pronto-1Anita MartinsAinda não há avaliações

- Usinas TermoelétricasDocumento17 páginasUsinas TermoelétricasLucas LangerAinda não há avaliações

- Laboratório Experimental para Produção de Hidrogênio e Seu Uso Como Vetor EnergéticoDocumento8 páginasLaboratório Experimental para Produção de Hidrogênio e Seu Uso Como Vetor EnergéticoJeff SalesAinda não há avaliações

- Motor stirling: uma alternativa para a geração de eletricidade a partir da biomassaNo EverandMotor stirling: uma alternativa para a geração de eletricidade a partir da biomassaNota: 5 de 5 estrelas5/5 (1)

- Gerdau BEG2013Documento32 páginasGerdau BEG2013Tadeu Santos de Souza ReisAinda não há avaliações

- Análise de Circuitos ElétricosDocumento4 páginasAnálise de Circuitos ElétricosDaniel DantasAinda não há avaliações

- Catalogo Termoacumuladores A GasDocumento8 páginasCatalogo Termoacumuladores A GasManuel CorreiaAinda não há avaliações

- Manual Eficiencia Energetica Na Industria de Ceramica VermelhaDocumento28 páginasManual Eficiencia Energetica Na Industria de Ceramica VermelhaDouglasHenriqueAinda não há avaliações

- 10 1016@j Energy 2020 118195Documento16 páginas10 1016@j Energy 2020 118195Caroline NevesAinda não há avaliações

- Artigo Eficiência MotoresDocumento11 páginasArtigo Eficiência MotoresnunofcAinda não há avaliações

- IBP0468 05 GN Ceramica Vermelha UFSCDocumento6 páginasIBP0468 05 GN Ceramica Vermelha UFSCMarcelo CaetanoAinda não há avaliações

- Transformador de Pot Ncia POLI UPE 2004 (1) .2Documento36 páginasTransformador de Pot Ncia POLI UPE 2004 (1) .2Guilherme FlashAinda não há avaliações

- Desvantagem Do Uso de LEDs em Iluminação PúblicaDocumento2 páginasDesvantagem Do Uso de LEDs em Iluminação PúblicaDirce Dutra ChunAinda não há avaliações

- Empresa EngtekDocumento2 páginasEmpresa EngtekLEANDRO MARIANO RIBEIROAinda não há avaliações

- Fundicao de Metais2Documento12 páginasFundicao de Metais2Märčös Fränčïsčö ÄlbërtöAinda não há avaliações

- Motores de Alto RendimentoDocumento29 páginasMotores de Alto RendimentoPablo Henrique Seibert JahnoAinda não há avaliações

- Enegep2009 TN STP 099 668 14307Documento8 páginasEnegep2009 TN STP 099 668 14307Danilo AmorimAinda não há avaliações

- 2330-Article Text-3991-1-10-20210223Documento6 páginas2330-Article Text-3991-1-10-20210223Jeferson MoraisAinda não há avaliações

- Resultado 1Documento3 páginasResultado 1sebastiaocoma123Ainda não há avaliações

- WEG Plano de Substituicao de Motores Artigo Tecnico Portugues BRDocumento2 páginasWEG Plano de Substituicao de Motores Artigo Tecnico Portugues BRLSPJ02Ainda não há avaliações

- Nálise Técnico-Econômica Da Inserção Da Microgeração FotovoltaicaDocumento19 páginasNálise Técnico-Econômica Da Inserção Da Microgeração FotovoltaicaManuel CarneiroAinda não há avaliações

- Aco HP ModificadoDocumento6 páginasAco HP ModificadoorivaldoAinda não há avaliações

- Artigo Científico - Usina Solar Fotovoltaica Como Fonte Energética para Hotel de Alto Padrão Na AmazôniaDocumento20 páginasArtigo Científico - Usina Solar Fotovoltaica Como Fonte Energética para Hotel de Alto Padrão Na AmazôniaCarlosAldrinAinda não há avaliações

- Aplicação de Termoeconomia Na Análise de Um Processo Industrial de Aquecimento de Reatores QuímicosDocumento94 páginasAplicação de Termoeconomia Na Análise de Um Processo Industrial de Aquecimento de Reatores QuímicosFernando AraujoAinda não há avaliações

- Projecto ModeloDocumento36 páginasProjecto ModelomichelAinda não há avaliações

- EPE-DeE-088 - 2019 - Repotenciação de Usinas HidrelétricasDocumento57 páginasEPE-DeE-088 - 2019 - Repotenciação de Usinas HidrelétricasAndré LuizAinda não há avaliações

- Centro Universitario Uninter TCC.Documento11 páginasCentro Universitario Uninter TCC.Garcia Pereira RogerioAinda não há avaliações

- A Evolução Do Forno Elétrico A Arco Até 2010Documento4 páginasA Evolução Do Forno Elétrico A Arco Até 2010Flávio Bernardino de Oliveira JúniorAinda não há avaliações

- Forno CadinhoDocumento18 páginasForno CadinhoFrancisco MatamboAinda não há avaliações

- Racao IIIDocumento23 páginasRacao IIIleandromdsilvaAinda não há avaliações

- TrigeracaoDocumento45 páginasTrigeracaosteveoliveiraaAinda não há avaliações

- Minicatalogo Aquecedores Piscina Heliotek-3Documento8 páginasMinicatalogo Aquecedores Piscina Heliotek-3Moacir CordeiroAinda não há avaliações

- Engenharias - pesquisas sobre desenvolvimentos e inovações: Volume 1No EverandEngenharias - pesquisas sobre desenvolvimentos e inovações: Volume 1Ainda não há avaliações

- Anexo 5Documento14 páginasAnexo 5Juliana GonçalvesAinda não há avaliações

- 500 Questoes Comentadas Lingua Portuguesa Perguntas LegesconcursosDocumento259 páginas500 Questoes Comentadas Lingua Portuguesa Perguntas LegesconcursosThiagoSouza100% (1)

- Abnt NBR 15129 2004 Luminarias para Iluminaao Publica - CompressDocumento14 páginasAbnt NBR 15129 2004 Luminarias para Iluminaao Publica - CompressElmo PiquiáAinda não há avaliações

- Eletricidade Basica Pronto SubstitutivaDocumento10 páginasEletricidade Basica Pronto SubstitutivaPaola RetzlaffAinda não há avaliações

- GabaritoDocumento26 páginasGabaritowagner2912cteAinda não há avaliações

- ATIVIDADE GeografiaDocumento5 páginasATIVIDADE GeografiaJosiane Sales AraujoAinda não há avaliações

- Estudo de Impactos Ambientais PDFDocumento11 páginasEstudo de Impactos Ambientais PDFAna silvaAinda não há avaliações

- Conexled Guia de Produtos 2018B. 1Documento24 páginasConexled Guia de Produtos 2018B. 1Vendas03 ValepinhoAinda não há avaliações

- Manual Poste MetalicoDocumento30 páginasManual Poste MetalicoAlexandre BorgesAinda não há avaliações

- Folder Iluminacao Publica Rev008 141119Documento2 páginasFolder Iluminacao Publica Rev008 141119engnnews2010Ainda não há avaliações

- Memorial - Descritivo - Cozinha - 1Documento3 páginasMemorial - Descritivo - Cozinha - 1Leonardo LeiteAinda não há avaliações

- 5-Anexo Vii-Termo de ReferenciaDocumento37 páginas5-Anexo Vii-Termo de ReferenciaMETRICAAinda não há avaliações

- GED 14186 - Construção de Redes Por Terceiros 8-1-2013Documento35 páginasGED 14186 - Construção de Redes Por Terceiros 8-1-2013gianmantAinda não há avaliações

- 2018 12 18 DoeDocumento80 páginas2018 12 18 DoeEduardo JimenezAinda não há avaliações

- 1 Roteiro Objetivo de Inspecao de Uti v1 2Documento18 páginas1 Roteiro Objetivo de Inspecao de Uti v1 2emerso gomes de oliveiraAinda não há avaliações

- Mi Iluminacao Publica v.01 2Documento44 páginasMi Iluminacao Publica v.01 2MarcelleAinda não há avaliações

- Plano Municipal de Iluminação Publica CGR - Pmip PDFDocumento104 páginasPlano Municipal de Iluminação Publica CGR - Pmip PDFPudimAinda não há avaliações

- LTCAT EMEI Professora Diva Araujo de LemosDocumento15 páginasLTCAT EMEI Professora Diva Araujo de LemosAlexandreMirandaAinda não há avaliações

- Aula 8 - 8º CN - Uso Otimizado de Energia ElétricaDocumento4 páginasAula 8 - 8º CN - Uso Otimizado de Energia ElétricaAlirio GaiaAinda não há avaliações

- Fortaleza 2040 - Atlas Dos Assentamentos Precários de FortalezaDocumento438 páginasFortaleza 2040 - Atlas Dos Assentamentos Precários de FortalezaLucas MadiAinda não há avaliações

- Prova Discursiva ISS São Luís - Gabriel BonfimDocumento16 páginasProva Discursiva ISS São Luís - Gabriel BonfimBruno MaxAinda não há avaliações

- Tec2 Conforto LumínicoDocumento11 páginasTec2 Conforto LumínicoJr. MelchiorAinda não há avaliações

- Roteiro de Atividade Pratica - Eficiencia EnergeticaDocumento5 páginasRoteiro de Atividade Pratica - Eficiencia EnergeticaAprovouAinda não há avaliações

- TCC - Willian Chagas - V0Documento72 páginasTCC - Willian Chagas - V0Fabrício MontesAinda não há avaliações

- Copel - MIT 163204 Atividades Manutencao RedesDocumento35 páginasCopel - MIT 163204 Atividades Manutencao RedesAdão de Meira100% (1)

- LuminariasDocumento8 páginasLuminariasJoão Manuel LopesAinda não há avaliações

- FAQ REN 888-2020 - Iluminação PúblicaDocumento9 páginasFAQ REN 888-2020 - Iluminação PúblicaLucas ThioneAinda não há avaliações

- Complementar 14-1993Documento22 páginasComplementar 14-1993scoobyeduAinda não há avaliações

- Normas em Iluminação Pública NBR 5101, NBR 15129 PDFDocumento31 páginasNormas em Iluminação Pública NBR 5101, NBR 15129 PDFWillyan SouzaAinda não há avaliações

- Calculo Das LampadasDocumento16 páginasCalculo Das LampadasThais MasuttiAinda não há avaliações