Escolar Documentos

Profissional Documentos

Cultura Documentos

Calculo de Ciclone PDF

Enviado por

jailsonnenemDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Calculo de Ciclone PDF

Enviado por

jailsonnenemDireitos autorais:

Formatos disponíveis

UNIVERSIDADE DO SUL DE SANTA CATARINA

ANA PAULA MACHADO

OTIMIZAO DO PROCESSO DE EMBALAGENS DE POLIETILENO

Tubaro

Dezembro / 2007

ANA PAULA MACHADO

OTIMIZAO DO PROCESSO DE EMBALAGENS DE POLIETILENO

Relatrio apresentado ao curso de graduao

em Engenharia Qumica como requisito parcial

para aprovao na disciplina Estgio

Supervisionado curricular.

Universidade do Sul de Santa Catarina

Supervisor : Professor Msc. Cesar Renato da Rosa

Tubaro

Dezembro / 2007

Dedico este trabalho empresa Liplast

Ind. Com. De Plsticos Ltda que me

possibilitou a oportunidade de aplicar os

conhecimentos adquiridos.

AGRADECIMENTOS

Deus pela minha existncia.

Aos meus pais e meu noivo, pelo amor e incentivo recebido

durante esta fase da minha vida.

todos meus amigos.

Ao orientador MSc. Cesar Renato Alves da Rosa, pela

orientao e dedicao para o desenvolvimento deste relatrio.

Universidade do Sul de Santa Catarina e ao Curso de

Engenharia Qumica que oportunizaram a realizao deste trabalho.

Empresa Liplast Ind. Com. De Plsticos Ltda pela

oportunidade para realizao deste trabalho.

RESUMO

Neste relatrio d - se nfase em equipamentos industriais automatizados como

requisito necessrio para otimizao do processo de embalagens de polietileno

sacolas plsticas, no mesmo ser projetado um silo ciclone acoplado a um filtro de

mangas, dimensionado as roscas transportadoras inseridas no processo e abordado

os pontos a ser otimizado, onde ser descrito os equipamentos e instrumentos de

controle que sero utilizados no mesmo.

Ressalta se que com o objetivo de racionalizar custos, aumentar a eficincia do

processo e a produtividade, so os investimentos os gastos que iro beneficiar a

empresa em perodos futuros e que sero de forma gradual incorporados aos custos

e despesas.

Palavras-chave: Otimizar o Processo, Recuperar filmes de Polietileno, Racionalizar

custos.

LISTA DE ILUSTRAES

Figura 1 As Trajetrias Espirais Dos Fluxos Internos Dos Ciclone.....................................12

Figura 2 Limpeza Com Jato De Ar Comprimido E Limpeza Mecnica ...............................15

LISTA DE TABELAS

Tabela 1 Balano Do Material.............................................................................................22

Tabela 2 Capacidade E ndice De Produtividade Da Liplast...............................................37

Tabela 3 Simulao De Vendas Da Produo....................................................................38

Tabela 4 Custo Com A Mo De Obra No Setor De Aglutinagem........................................38

Tabela 5 Instalao Dos Equipamentos .............................................................................40

Tabela 6 Dimensionamento Do Silo Ciclone.......................................................................47

SUMRIO

AGRADECIMENTOS ............................................................................................................ 4

RESUMO............................................................................................................................... 5

1.0 INTRODUO .............................................................................................................. 10

2.0 Objetivos ...................................................................................................................... 11

2.1 Objetivo Geral ................................................................................................................ 11

2. 2 Objetivos Especficos.................................................................................................... 11

3.0 Levantamento Bibliogrfico........................................................................................ 12

3.1 Silos Ciclones .............................................................................................................. 12

3.1.1 Dimenses Padres de Ciclones ................................................................................ 13

3.1.2 Perda de Carga dos Ciclones ..................................................................................... 13

3.1.3 Eficincia de Coleta do Ciclone Lapple................................................................... 13

3.1.3.1 A Eficincia Aumenta Quando Aumenta .................................................................. 14

3.1.3.2 A Eficincia Baixa Quando Aumenta........................................................................ 14

3.2 Filtro de Mangas .......................................................................................................... 15

3.3 Acoplamento Automatizado Em Equpamentos......................................................... 16

3.3.1 Silo para Armazenamento de Gros ........................................................................... 16

3.3.2 Transporte Pneumtico:.............................................................................................. 16

3.3.3 Rosca Transportadora ................................................................................................ 17

3.3.4 Aglutinador.................................................................................................................. 18

3.3.5 Misturador Vertical ...................................................................................................... 18

3.4 Anlise de Investimentos............................................................................................ 19

3.4.1 Investimentos.............................................................................................................. 19

3.4.2 Ponto de Equilbrio...................................................................................................... 19

4. Justificativa.................................................................................................................... 20

5. Materiais e Mtodos....................................................................................................... 21

5.1 Desenvolvimento do Projeto....................................................................................... 22

5.1.1 Balano do Material .................................................................................................... 22

5.1.2 Descrio do Processo e dos Instrumentos de Controle............................................. 23

5.1.2.1 Os Equipamentos e Instrumentos de Controle......................................................... 24

5.1.3 Mtodos Experimentais............................................................................................ 25

5.1.4 Desenvolvendo os clculos ..................................................................................... 28

5.1.5 Ciclone....................................................................................................................... 28

5.1.5.1 Perda de Carga........................................................................................................ 28

5.1.5.2 Massa Especfica do Gs......................................................................................... 28

5.1.5.3 Velocidade Ciclone .................................................................................................. 29

5.1.5.4 Dimetro do Ciclone................................................................................................. 29

5.1.5.5 Nmero de Ciclones................................................................................................. 30

5.1.5.6 Dimetro de Corte.................................................................................................... 30

5.1.5.7 Clculo da Eficincia................................................................................................ 31

5.1.5.8 Dimenses do Ciclone ............................................................................................. 31

5.1.6 Projeto do duto ......................................................................................................... 33

5.1.6.1 Velocidade de Transporte........................................................................................ 33

5.1.6.2 Dimetro da Tubulao............................................................................................ 33

5.1.6.3 Vazo de Projeto ..................................................................................................... 33

5.1.6.4 Clculo da Potncia do Ventilador ........................................................................... 34

5.1.7 Projeto Rosca Transportadora................................................................................. 35

5.1.7.1 Clculo do ngulo.................................................................................................... 35

5.1.7.2 Vazo do Projeto ..................................................................................................... 35

5.1.7.3 Potncia Requerida.................................................................................................. 35

5.1.8 Projeto Filtro de Mangas .......................................................................................... 36

6. Resultados e Discusses.............................................................................................. 37

6.1 ndices de Produtividade................................................................................................ 37

6.2 Tempo Gasto nas Operaes ........................................................................................ 37

6.3 Custo com a Mo de Obra............................................................................................. 38

6.4 Energia Adquirida .......................................................................................................... 39

6.5 Investimento .................................................................................................................. 40

6.6 Retorno do Investimento................................................................................................ 40

6.7 Ponto de Equilbrio de Vendas....................................................................................... 41

7. CONCLUSES ............................................................................................................... 42

8. REFERNCIAS............................................................................................................... 43

APNDICE A - A EMPRESA ............................................................................................. 44

APNDICE B - FLUXOGRAMA DO PROCESSO ATUAL................................................. 10

APNDICE C - FLUXOGRAMA DO PROCESSO OTIMIZADO......................................... 10

APNDICE D - PROJETO DO SILO CICLONE................................................................. 10

APNDICE E - PLANTA DA REA INDUSTRIAL............................................................. 10

10

1.0 INTRODUO

O ano era 2002 a Liplast Ind. e Com. de Plsticos Ltda foi fundada, possui

atualmente uma rea construda de 800 m

2

e capacidade nominal instalada de 90

ton/ms. Compreende um mercado amplo comercializando embalagens de

polietileno, para empresas que atuam no ramo de aougues, supermercados e

outros fins. Atendendo as exigncias a Liplast est modernizando as suas

instalaes industriais procurando aumentar a sua produtividade, permanentemente

buscando novas tecnologias, para a satisfao de seus clientes.

Hoje em dia os processos apresentam solues tecnolgicas para a

recuperao de filmes de polietileno, sendo que a reciclagem apresenta bom

potencial econmico em especial por reaproveitar rebarbas e refugos to logo sejam

gerados, alm de aumentar a produtividade permitindo que o material recuperado

seja reutilizado como carga aditiva na produo de sacolas plsticas no setor de

reciclagem. Neste projeto daremos nfase em equipamentos industriais

automatizados otimizando a produo e racionalizando custos.

No mesmo ser otimizado pontos que atualmente a empresa utiliza de

tcnicas rudimentares no processo de embalagens de polietileno sacolas plsticas,

atravs de equipamentos acoplados a sistemas de automao, otimizando pontos

de controle e transporte, ser incorporado um silo ciclone acoplado a um filtro de

mangas e o material ser transportado atravs de roscas transportadoras

potencializando a produo com o aumento da eficincia e da produtividade.

Finalizando o trabalho com a anlise da viabilidade do investimento, do

feed back, do ponto de equilbrio, dos benefcios gerados para a empresa,

vantagens e desvantagens do investimento.

11

2.0 OBJETIVOS

2.1 OBJETIVO GERAL

Otimizar o processo de embalagens de polietileno e racionalizar custos.

2. 2 OBJETIVOS ESPECFICOS

Automatizar a descarga, transporte e armazenamento do material

aglutinado;

Acoplar um distribuidor de gua, dirigido diretamente ao aglutinador;

Dimensionar um silo ciclone, acoplado a um filtro de mangas;

Aumentar a eficincia do processo, capacidade de produo;

Aumentar o nvel de segurana do operador;

Eliminar emisso de poeira no ambiente de trabalho;

Reduzir a mo de obra, eliminar perdas decorrentes do transporte e

armazenamento manuais;

Relacionar a produo da extruso x volume do silo;

Anlise da viabilidade do investimento.

12

3.0 LEVANTAMENTO BIBLIOGRFICO

3.1 Silos Ciclones

O ciclones so de grande uso em controle de poluio do ar,

principalmente como pr-coletores. Devido a sua eficincia baixa para partculas

pequenas, o seu uso nesses casos apresenta restries face impossibilidade de

atender normas de emisso mais exigentes. Em geral so utilizados para a coleta de

material particulado com dimetro maior que 5 m. No interior do ciclone o fluido

apresenta duas trajetrias espirais, designadas por:

Espiral descendente, localizada junto parede externa, e;

Espiral interna ascendente.

Figura - 1 Ilustra as trajetrias espirais dos fluxos internos dos ciclones.

Fonte - Foust (1982).

Vantagens:

- Simples, baixo custo de construo, pouca manuteno;

- perda de carga mdia a baixa (2 a 6"ca), projeto relativamente simples;

- simples de operar, exige espao relativamente pequeno para instalao;

- Aceitam grandes presses e temperaturas e concentraes altas.

Desvantagens:

- Eficincia baixa para partculas pequenas;

- Queda de presso relativamente alta;

13

- Apresentam problemas de eroso.

3.1.1 Dimenses Padres de Ciclones

Ciclones geometricamente similares apresentam dimenses

proporcionais. Os ciclones padres mais conhecidos so:

Lapple

Ter Linden

Larcombe

Stairmand

3.1.2 Perda de Carga dos Ciclones

A perda de carga nos ciclones importante para determinar a potncia

necessria ao ventilador, utilizado para a movimentao da mistura gs-slidos

particulados. Normalmente, esta perda varia de 5 a 10 cargas de velocidade,

referente rea de entrada do equipamento.

Nos ciclones Lapple:

equao(1)

Velocidade recomendada para o gs na boca de entrada do ciclone 6< u

G

< 21 [m/s];

3.1.3 Eficincia de Coleta do Ciclone Lapple

A eficincia de ciclones muitas vezes caracterizada pelo seu "dimetro

crtico" ou pelo seu "dimetro de corte". O dimetro crtico refere-se ao dimetro da

partcula que o ciclone coleta com 100% de eficincia. Similarmente, o dimetro de

corte refere-se ao dimetro da partcula coletado com 50% de eficincia. Pode ser

obtido pela seguinte expresso (Lapple):

14

equao(2)

3.1.3.1 A Eficincia Aumenta Quando Aumenta

p

- densidade da partcula;

V

i

- velocidade de entrada;

H - comprimento do corpo;

N - nmero de rotaes do gs;

D/d

o

- relao admencional;

V

t

- velocidade tangencial;

D

p

- dimetro das partculas.

3.1.3.2 A Eficincia Baixa Quando Aumenta

- viscosidade do gs;

D - dimetro do ciclone;

d

o

- dimetro de sada;

- densidade do gs.

equao (3)

Lapple / gs - Gubulin & Freire (1986)

O fator fundamental para o bom funcionamento de um ciclone o seu

dimetro. Para uma determinada perda de carga, a eficincia do ciclone cresce em

funo do raio de giro. Como a perda de carga cresce com o quadrado da

velocidade, existe um compromisso com entre ambos fatores, que impede de

diminuir o valor do raio por debaixo de valores que levam s perdas de cargas

proibitivas. Por isso a velocidade de admisso se fixa em um mximo de 21 m/s.

15

3.2 FILTROS DE MANGAS

O filtro de mangas um equipamento consagrado para despoeiramento e

coleta de p, bem como pela sua facilidade de operao e manuteno. O ar

carregado de impurezas gerado pelo processo, penetra lateralmente na moega

inferior onde as partculas mais pesadas pelo efeito da gravidade e perda de

velocidade cintica devido a mudana brusca de trajetria, tendem, a separar-se

caindo diretamente no cone, sendo que em seguida o ar efetivamente filtrado

atravs das mangas que so sustentadas pela armao de ao galvanizado, que

tem como objetivo evitar que a presso do fluxo de ar as deforme, permanecendo

portanto sempre em seu formato original.

No extremo superior de cada manga, fica alojado o acelerador de alta

velocidade ou Venturi, este dispositivo tem por objetivo reverter o fluxo de ar e com

isto provocar a limpeza automtica das mangas, quando sujeito descargas de ar

comprimido.

Todos os aceleradores ou Venturi do sistema esto interligados a uma

caixa plenum atravs do qual o ar j limpo, filtrado e livre de impurezas, conduzido

para um ventilador e deste para a chamin. A Figura representa um filtro de mangas

com limpeza automtica. Os equipamentos mais antigos a limpeza era realizada

mecanicamente, atravs de sistema de vibrao.

Figura 2 - Filtro1 - Limpeza com jato de ar comprimido. Filtro 2 Limpeza mecnica

Fonte - Foust (1982).

16

3.3 ACOPLAMENTO AUTOMATIZADO EM EQUIPAMENTOS

3.3.1 Silo para Armazenamento de Gros

Recipiente para armazenamento de material plstico modo transportado

de um ventilador centrfugo conectado a um aglutinador.

Evita perdas durante o ensacamento do material processado;

Diminui a mo de obra por permitir o armazenamento do material at

durante horas, sem a necessidade de esvaziamento, devendo-se para tanto

relacionar a produo do aglutinador x volume do silo;

Elimina a flutuao de partculas finas no local de trabalho quando

acoplado a um filtro manga;

Devido ao ciclone incorporado, tambm utilizado nos mais diversos

processos de produo que necessitem perda de presso de ar gerado por um

ventilador.

Caractersticas tcnicas do projeto:

Fabricao em ao carbono;

Ciclone para alvio da presso do ar;

Trip de susteno;

Bocal de entrada fornecido com flange para fixao de tubulao

metlica ou plstico;

Filtro manga, com 3 mangas;

Vlvula de descarga rotativa motorizada, eliminando por completo

perdas residuais no ensacamento do material armazenado.

3.3.2 Transporte Pneumtico:

Neste o material aglutinado recolhido, transportado e armazenado em

um silo ciclone, eliminando perdas decorrentes de transporte e armazenamento

17

manual. A Instalao junto ao aglutinador granulador para automatizao da

descarga, transporte e armazenamento do material modo.

O mesmo auxilia a produo do aglutinador, diminui a mo de obra,

possibilita o armazenamento por tempo prolongado, evitando contaminao,

umidade e perdas.

Potncia varivel de acordo com a produo desejada e distncia de

armazenamento, pois o silo pode estar localizado ao lado do ventilador ou distante

deste. Aplicvel tambm nos mais diversos processos industriais que necessitem

transporte e armazenamento de gros, tais como alimentao de extrusoras e

estocagem em grandes silos de centrais de distribuio.

3.3.3 Rosca Transportadora

Simples e eficiente sistema de transporte de gros ou ps

atravs de rosca sem fim, acionada por correias de transmisso ou redutor de

velocidade podendo trabalhar em qualquer inclinao.

Aplicado para o Transporte contnuo de resinas plsticas granuladas,

carga e descarga de aglutinadores, extrusoras, silos.

Caractersticas tcnicas do projeto:

Acionamento por motor eltrico atravs de motoredutor ou correias;

Construdo em perfis e chapas de ao carbono;

Funcionamento silencioso com baixo consumo de energia;

Possibilita operao de 0a 90;

Janela para inspeo e limpeza;

Moega para recebimento do material;

Alimentao sob imerso (Tipo chupim);

Base mvel;

18

Dispositivo de regulagem de altura de descarga.

3.3.4 Aglutinador

Utilizado para recuperao de filmes de PEAD, PEBD e secagem de

qualquer material plstico mido, podendo tambm ser utilizado como moinho e

aglutinador simultneo.

Caracterstcas tcnicas do aglutinador j existente na Liplast.

Estrutura inteiramente em ao soldado.

Fechamento da vlvula de descarga por sistema de presso, evitando

vazamentos, hlice fabricada com facas cortantes.

3.3.5 Misturador Vertical

Desenvolvido especialmente para mistura de materiais plsticos, na forma

de pellets, gros modos ou ps, garantindo grande eficincia mesmo na mistura de

materiais com peso especfico distintos.

Caracterstcas tcnicas do misturador j existente na Liplast.

Construo em chapas de ao carbono;

Janela para inspeo e limpeza junto base inferior da rosca.

Tempos de ciclo de mistura (para eficincia 100%):

Rosca simples: 15 a 20 minutos

Bocal de descarga localizado de maneira a possibilitar o acoplamento

de dispositivos para envasamento em sacos, big-bags, containers ou ainda a

sistemas pneumticos para armazenamento em silos;

Acionamento por motor eltrico atravs de correias.

19

3.4 ANLISE DE INVESTIMENTOS

3.4.1 Investimentos

Os investimentos so os gastos que iro beneficiar a empresa em

perodos futuros e que sero de forma gradual incorporados aos custos e

despesas.Vejamos o que encontramos em nossa literatura sobre definies de

investimentos.

So os gastos que iro beneficiar a empresa em perodos futuros. Enquadram se

nessa categoria, por exemplo, as aquisies de equipamentos industriais. Convm

salientar que o uso ou o respectivo desgaste das mquinas so considerados como

custos de fabricao ( WERNKE, 2001, p.11).

A anlise de investimentos ou as tcnicas de anlise de investimentos

contribuem para o processo decisrio, na medida em que fornecem meios para

comparao e avaliao de projetos.

Para SARDINHA (1985, p. 11) a anlise de investimentos:

Estabelece critrios para avaliar as diversas alternativas de investimentos de capital. O

estabelecimento destes critrios possibilita a comparao entre as diversas alternativas,

de modo a auxiliar o empresrio na escolha daquela que ir lhe trazer o maior benefcio.

3.4.2 Ponto de Equilbrio

O ponto de equilbrio o nvel mnimo em que a Liplast deve operar para

que cubra todos os custos necessrios para seu funcionamento. Neste ponto a

indstria no obtm lucro e nem prejuzo. Ou, seja, o ponto em que suas receitas

totais se igualam ao custo total. A seguir a definio do autor.

Para Crepaldi (198, p.26), a anlise do equilbrio o processo de se calcular as vendas

necessrias para cobrir os custos de forma que os lucros e os prejuzos sejam iguais a

zero.

20

4. JUSTIFICATIVA

Atualmente a empresa utiliza de tcnicas rudimentares no processo de

embalagens de polietileno sacolas plsticas, o processo todo manual, gerando

mo de obra, perdas e contaminaes e baixa produtividade.

O processo ser otimizado automatizando a descarga, transporte e

armazenamento do material modo, atravs da implantao de equipamentos

acoplados a descarga do aglutinador. A transferncia ser realizada por transporte

pneumtico e roscas transportadoras, ser incorporado um silo ciclone e um filtro de

mangas.

21

5. MATERIAIS E MTODOS

Seleo e identificao dos pontos a serem otimizados:

Aglutinadores:

- Descarga de gros direto para silos de armazenamento;

- Insero de um distribuidor de gua dirigido diretamente no

equipamento de aglutinagem.

Misturador Vertical:

- Neste equipamento, o transporte dos gros de polietileno ser

gravimtrico direto do silo ciclone para o misturador.

Armazenamento:

- Ser realizado em silos, projetados para armazenar o material a ser

extrusado e estocados em grandes silos de centrais de distribuio.

Extruso:

- A alimentao das extrusoras ser atravs de roscas transportadoras

at os silos e posteriormente por gravidade para o funil de alimentao.

22

5.1 DESENVOLVIMENTO DO PROJETO

5.1.1 Balano do Material

Etapas AG1 Caixa Coletora AG2 Silo Ciclone Misturador

(kg) Produo (kg) (kg) Produo

Material M

e

M

s

M

e

M

s

M

e

M

s

M

e

M

s

M

e

M

s

Virgem 750

Apara Virgem 200 200 200 200 200

Reciclado 1500 1500 1500

Apara Reciclada 400 400 400

Pigmentos 100 100 100 50 50 50 50 50

Material a ser extrusado

Sacolas recicladas 66,6 %

2000

(kg/dia)

Material a ser extrusado

sacolas virgens 33,3%

1000

(kg/dia)

Tabela 1 Balano do Material

Fonte: Autor

Clculos iniciais: Produo por batelada: esta ser a produo adotada,

devido o processo ser de forma descontnua, em uma produo total de 90.000

kg/ms, 3000 kg/dia e 125 kg/h considerou - se 24 horas trabalhadas.

O volume do aglutinador pode ser calculado como:

tciclo Vp Vbatelada . = equao (4)

h tciclo

m kg da

h kg m

166 , 0 min 10

/ 530

/ 125

= =

=

=

h L h m

m kg

h kg

Vp / 236 / 236 , 0

/ 530

/ 125

= = =

L h h L Vbatelada 33 , 39 166 , 0 .. / 236 = =

Onde: Vp = volume horrio de produo ( L/h)

tciclo = tempo em (h) para um ciclo de reao, ( carga + aglutinao +

limpeza + descarga).

23

5.1.2 Descrio do Processo e dos Instrumentos de Controle

A produo de embalagens polietileno so fabricados pelo processo em

batelada, aglutinadores que vo de 100 Kg/h a 180 Kg/h, podendo variar de

acordo com o tipo e umidade do material. No processo de batelada, o

monitoramento e o controle esto nas mos do operador. As especificaes tcnicas

para o controle de processo precisam ser claras e objetivas de modo a no permitir

ao operador, alternativas ou dvidas na execuo de suas tarefas.

A seguir, foi brevemente descrito o processo, classificados como

processo 01 e 02 respectivamente, sendo de sacolas virgens e recicladas.

Sacolas recicladas:

Inicialmente o material na forma de filmes e adicionado no aglutinador,

onde o mesmo modo, a hlice gira em alta rotao aquecendo o material por atrito

at a temperatura de plastificao, adiciona-se ento manualmente uma quantidade

dosada de gua para se provocar um choque trmico. Desta maneira consegue-se a

contrao do material obtendo-se pellets de polietileno.

Ressalta se que o controle de dosagem de gua inserida no aglutinador

de suma importncia para o processo, pois o material a ser extrusado no deve

apresentar umidade, podendo acarretar problemas no setor de extruso.

Conseqentemente quanto maior for o tempo da batelada, estar gerando mais

custo para a empresa.

Posteriormente adiciona se o material recuperado na forma de gros, o

que possibilita maior rendimento e produtividade, aglomerando a mistura permitindo

que o material aglutinado seja reutilizado.

Finalizando com o pigmento em p, o que vai dar a colorao para as

sacolas. Neste o material j aglutinado ensacado e encaminhado manualmente

para o setor de extruso.

O tempo gasto neste processo, esta estimado em 10 min por batelada,

aglutinando 21kg.

24

Sacolas virgens:

O processo inicial o mesmo do anterior, alterando que neste no tem a

etapa de adio de material recuperado.

Na seqncia este material j aglutinado na forma de pellets vai para o

misturador vertical onde adicionado o material virgem, o mesmo permanece por

20 min, aps a mistura, o material tambm ensacado, paletizado e encaminhado

manualmente para o setor de extruso.

O tempo gasto nas operaes deste processo est estimado em 50 mim:

sendo 10 min por batelada, aglutinando 21kg, 20 min tempo de mistura e mais

20 min para a descarga da caixa coletora.

5.1.2.1 Os Equipamentos e Instrumentos de Controle

Otimizando o processo ser sugerido para a Liplast adquirir instrumentos

de transporte e controle, a gua ser dirigida diretamente por uma tubulao em

PVC de 1/2 polegada de dimetro tendo seu fluxo controlado por uma vlvula globo

de controle manual at o equipamento (aglutinador), contendo um sistema

eletromecnico para acionamento de injeo de gua no cilindro. Uma plataforma

para operar com a matria prima e uma escada de acesso a alimentao do cilindro,

facilitando o seu manuseio e agilizando o processo.

Adotar uma flange de espera para exausto de gases, uma vlvula de

descarga com acionamento pneumtico, para demisso do material. A caixa coletora

de material modo ser acoplada junto ao aglutinador, com dutos 2,3 at o silo

ciclone.

Silo Ciclone:

Projetado e desenvolvido de acordo com a produo da Liplast, em chapa

galvanizada para capacidade de 4000L de material virgem, este baseado na

produo horria da extrusora n 4 ( 70kg/h), o mesmo ser acoplado a um filtro de

mangas, sendo utilizado trs mangas para despoeiramento e coleta de p. Com

dutos e curvas de 2,3 para instalao bsica de 5 metros de comprimento. No

25

mesmo ser instalado um ventilador de 5,6 Cv, onde suga o material e arrasta para

dentro do silo, numa vazo de 1800m

3

/h e 210 mm.c.a de presso.

No silo ser projetado uma abertura de descarga do material, onde por

gravidade cara no funil de alimentao do misturador. A dosagem do material ser

realizada atravs de medidas volumtricas no silo. Os silos para o material reciclado

tero capacidade para 2264L sendo necessrio 3 silos um para cada tipo de

material.

Misturador Vertical:

Aps a mistura, o trmino do processo, o produto ser transportado para

o setor de extruso atravs de uma rosca transportadora, de 4 m de comprimento,

com 7,9 polegadas de dimetro, com capacidade de 180kg/h, tendo seu fluxo

controlado por um motor de 2 cv/hp. Posteriormente o material depois de extrusado

seguir para setor de corte e solda, onde ser obtido as sacolas plsticas nas

dimenses exigidas pelos clientes. Seqentemente as mesmas segue para

expedio, aguardando embarque para o cliente.

O processo acima foi desenvolvido para a produo das sacolas virgens,

sendo que para as sacolas recicladas o material partir do aglutinador, onde

atravs de uma vlvula de descarga para demisso do material ser acoplado a

caixa coletora de material modo e transportado por uma rosca transportadora at

um silo de armazenagem, que por gravidade cair no funil de alimentao da

extruso. Na seqncia o filme j extrusado segue o mesmo roteiro descrito

anteriormente.

5.1.3 Mtodos Experimentais

Para projetar os silos foi necessrio achar a densidade aparente do

material. Para isso utilizou se uma proveta de 100 mL, uma balana analtica e o

material a ser pesado, posteriormente pesou se o material e achou se a

densidade aparente atravs da frmula:

26

) (

) (

mL V

g m

da = equao (5)

O dimensionamento dos silos, se baseou na produo diria de

1200 kg/dia, sendo necessrio para suprir a produo das extrusoras n 1, 2 e 3

(50kg/h), para armazenar 1 dia do material sacolas recicladas. J para as sacolas

virgens foi adotado 1680 kg/dia baseado em (70kg/h), extrusora n 4.

5.1.3.1 Silo Sacolas Recicladas

) ( 100

) ( 53

mL

g

da =

/ 530 m kg da = sacolas recicladas.

L m

m kg

kg

V 2264 26 , 2

/ 530

1200

= = = Volumes dos Silos

Hsilo Abase V . = equao (6)

m Hsilo 5 , 2 = foi estipulado

Hsilo

Dsilo

V .

4

=

m Dsilo 07 , 1 =

Dimetro da descarga:

O ngulo deste ser de 60, pois o ngulo de inclinao tem que ser >

que o ngulo de repouso, caracterstica do material.

m Dsilo a Ddesc 35 , 0 3 / arg = =

27

5.1.3.2 Silo Sacolas Virgens

) ( 100

) ( 42

mL

g

da =

/ 420 m kg da = sacolas virgens

L m

m kg

kg

V 4000 4

/ 420

1680

= = = Volumes dos Silo

Hsilo Abase V . =

m Hsilo 5 , 2 = foi estipulado

Hsilo

Dsilo

V .

4

=

m Dsilo 42 , 1 =

Dimetro da descarga:

m Dsilo a Ddesc 47 , 0 3 / arg = =

Dimenses da altura da descarcarga: m 0 , 1

Calha de descarga: m 30 , 0

28

5.1.4 DESENVOLVENDO OS CLCULOS

5.1.5 CICLONE

O dimensionamento foi desenvolvido pelo padro de Lapple, que segue

abaixo:

5.1.5.1 Perda de Carga

A perda de carga nos ciclones importante para determinar a potncia

necessria ao ventilador, utilizado para a movimentao da mistura gs slido

particulados. O ciclones consomem energia devido a perda de carga.

h g P = . . equao(7)

Onde:

P = Perda de Carga (Pa)

= 1000 (Kg/m) - Densidade aparente do fluido manomtrico gua.

g = 9,81(m/s) - Acelerao da gravidade

h = 0,21 (m.c.a) - Perda de carga admissvel

a c m s m m kg P . . 21 , 0 ). / ( 81 , 9 ). / ( 1000 =

Pa P 1 , 2060 =

5.1.5.2 Massa Especfica do Gs

Determinou - se a densidade do gs ar pela equao dos gases ideais,

considerou se:

29

gmol g PMar

atm P

gmolk L atm R

K C T

/ 29

1

/ . 082 , 0

298 25

=

=

=

= =

) / ( 84 , 0

) / ( 84 , 0

) / ( 29 / 1 ). / ( 43 , 24

) ( 298 / ) ( 1 ). . / . ( 082 , 0

/ .

. . .

kg m v

g L v

gmol g gmol L v

k atm k gmol L atm v

P T R v

T R N V P

=

=

=

=

=

=

r

r

r

r

r

3

/ 19 , 1 / 1 m kg v ar = =

r

equao(8)

5.1.5.3 Velocidade Ciclone

2

. .

2

C

v

ar F P = equao(9)

2

). / ( 19 , 1 . 8 ) / ( 1 , 2060

2

C

v

m kg s m =

s m v / 8 , 20 =

F = 8 conforme padro de Lapple.

A Velocidade recomendada para o gs na boca de entrada do ciclone

6<vc

2

<21, a velocidade apresentada ficou em torno de 20,8m/s, dentro dos padres

recomendado.

5.1.5.4 Dimetro do Ciclone

8

.

2

c

C

D

V q =

equao(10)

Onde:

q = 0,5 (m/s) - Vazo de projeto

V

c

= 20,8 (m/s) - Velocidade do ciclone

D

c

= Dimetro do ciclone (m)

8

. 8 , 20 5 , 0

2

c

D

=

30

m Dc 438 , 0 =

5.1.5.5 Nmero de Ciclones

43 , 0

43 , 0

= =

q

Q

N

C

equao(11)

1 =

C

N ciclone.

5.1.5.6 Dimetro de Corte

Este corresponde ao dimetro de partcula, cuja eficincia de separao

corresponde a 50%, ou igual probabilidade da partcula ser coletada ou rejeitada.

s m Vc

virgem m kg s

reciclado m kg s

m kg ar

N

s m kg ar

/ 8 , 20

) / 420 (

) / 530 (

) / ( 19 , 1

5

) . / ( 10 . 018 , 0

=

=

=

=

=

=

) .( . . . 2

4

. . 9

50

=

s C

c

V N

D

D equao(12)

)] / ( 19 , 1 ) / 530 ).[( / ( 8 , 20 . 5 . . 2

) (

4

43 , 0

). . / ( 10 018 , 0 . 9

3

50

m kg m kg s m

m s m kg x

D

m D 10 . 7

50

= sacolas recicladas

m D 97 . 7

50

= sacolas virgens

31

5.1.5.7 Clculo da Eficincia

equao(13)

A probabilidade de separao deste 90%, pois o material apresenta

massa especfica elevada, proporcionando melhor desempenho do ciclone.

5.1.5.8 Dimenses do Ciclone

m D

C

43 , 0 = Dimetro do ciclone

023 , 0 . m h b A = = rea do ciclone. equao(14)

m

D

B

C

107 , 0

4

= = Base de alimentao das partculas do retngulo. equao(15)

m

D

H

C

215 , 0

2

= = Altura de Alimentao das partculas do retngulo. equao(16)

m

D

Ds

C

215 , 0

2

= = Dimetro de sada das partculas de < massa especfica. (Under).

equao(17)

32

m

D

J

C

143 , 0

3

= = equao(18)

Dimetro de descarga com partculas de > massa especfica. (Over), o

ngulo deste ser de 60, pois o ngulo de inclinao tem que ser > que o ngulo de

repouso, caracterstica do material.

m D L

C

86 , 0 . 2 = = - Comprimento da parte superior do ciclone. equao(19)

m D Z

C

86 , 0 . 2 = = - Comprimento do funil do ciclone. equao(20)

33

5.1.6 PROJETO DO DUTO

5.1.6.1 Velocidade de Transporte

23 11 , 4

3

+ =

P

D V equao(21)

Onde:

V = Velocidade das Partculas (m/s)

= Densidade aparente do slido (t/m)

D

p

= Dimetro das partculas (mm)

42 , 0 . 23 2 . 42 , 0 11 , 4

3

+ = V

s m V / 26 , 19 =

5.1.6.2 Dimetro da Tubulao

98 , 0

. 3016

V

C

D = equao(22)

Onde:

D = Dimetro da Tubulao (mm)

C = Fluxo mssico (t/h)

V = Velocidade das partculas (m/s)

98 , 0

26 , 19

125 , 0

3016 = D

mm D 73 , 58 =

5.1.6.3 Vazo de Projeto

4

.

2

D

Q

A

Q

V

= = equao(23)

34

Onde:

V= Velocidade das partculas (m/s)

D = Dimetro da Tubulao (m)

Q= Vazo de projeto (m/s)

|

|

\

|

=

4

0587 , 0 .

. 26 , 19

2

Q

s m Q / 052 , 0 =

O dimetro dos dutos de sada do ventilador ao qual estiver acoplado ao

silo, ser de acordo com rea de alimentao do ciclone A = 0,023m

2

.

5.1.6.4 Clculo da Potncia do Ventilador

) . .( Q P K P = equao(24)

A v Q . = equao(25)

s kg m kg s m Q / 210 / 420 . / 5 , 0 = =

a c mm

V

P

e

. . 76 , 4

043 , 4

26 , 19

043 , 4

= = = equao(26)

s cm kg

cm

m

s m

kg

P / 206 , 0

10000

1

.

1 , 2060

= = equao(27)

) / 210 . / 206 , 0 ( 51 , 131 s kg cm kg P = Rendimento do ventilador de 70%:

hp P 6 , 5 = hp P 92 , 3 70 , 0 . 6 , 5 = =

Onde:

P = Potncia do ventilador (cv/hp);

P = Perda de Carga (kg/cm); Q= Vazo de projeto (kg/s)

35

5.1.7 PROJETO ROSCA TRANSPORTADORA

Consideraes:

Produo = 180kg/h

Densidade do material = 0.53 Kg/m; sacolas recicladas

Material isento de umidade;

Comprimento da rosca 4.0 metros.

Dimetro de 0,20m

5.1.7.1 Clculo do ngulo

Altura do Silo: 5m; distncia: 4m

34 , 51

4

5

.

.

tan = = =

m

m

adjacente cat

oposto cat

g equao(28)

m

hip

m

hipotenusa

adjacente cat

40 , 6

.

4

34 , 51

.

cos = = = est ser a distncia do aglutinador at a parte

superior do silo. equao(29)

5.1.7.2 Vazo do Projeto

. / 339 , 0

/ 530

/ 180

h m

m kg

h kg

Q = = equao(30)

5.1.7.3 Potncia Requerida

hp cv P / 2 = equao(31)

36

5.1.8 PROJETO FILTRO DE MANGAS

Sendo o material particulado p plstico, filtro tipo agitao mecnica:

min / 3 / 180 m h m Q = = equao(32)

min/ / 8 , 0 m m Tx = velocidade atravs do meio filtrante.

75 , 3

. min / 8 , 0 min / 3

.

m Af

Af m m

Af Tx Q

=

=

=

equao(33)

m Hf

m Df

L D Af

5 , 2

47 , 0

. .

=

=

=

equao(34)

25 , 1

2 . 2 , 0 . 14 , 3

.

m a

m m a

L D a

=

=

=

rea das mangas equao(35)

mangas Nt

a Af Nt

3 25 , 1 / 75 , 3

/

= =

=

equao(36)

37

6. RESULTADOS E DISCUSSES

Neste trabalho ser realizado um comparativo entre o processo atual e o

processo otimizado. A nova instalao industrial ter uma rea construda de

1800 m

2

e com capacidade nominal de 129.600 kg/ms, baseado na produo de

180kg/h.

6.1 ndices de Produtividade:

Atualmente a Capacidade de produo da Liplast gera em torno de

90 ton/ms, correspondente a 33,3% para a sacolas virgens, 66,6% sacolas

recicladas. O Resultado do ndice de produtividade segue a tabela a seguir:

ndice de Produtividade

Aglutinador Sem automatiza

Capacidade do equipamento (kg/h) 180

Capacidade Produzida (kg/h) 125

Capacidade Produzida (%) 69,4

Capacidade Ociosa (%) 30,6

ndice de Produtividade 1,44

Tabela 2 Capacidade e ndice de Produtividade da Liplast

Fonte: Autor

Atualmente o ndice de produtividade 1.44, devido o processo no atingir

a mxima capacidade do equipamento. Com a otimizao do processo o ndice de

produtividade pode chegar a 100%, caracterizando que aumentamos em 30,6% da

produo.

6.2 Tempo Gasto nas Operaes:

O Tempo gasto nas operaes de transporte e carregamento manuais

ser eliminado devido o processo ser contnuo, otimizando a descarga do material,

aumentar a capacidade de produo do aglutinador passando de 1000 kg/turno

38

para 1440 kg/turno, gerando um aumento no faturamento conforme a tabela a

seguir:

Simulao de vendas, este dado foi baseado na capacidade de produo

mxima de um aglutinador em 180 kg/h:

Produo

Equipamento Sem automatiza Automatizado

Valores 1kg R$ 4,63 R$ 5,29 R$ 4,63 R$ 5,29

Sacolas Recicladas Virgens Recicladas Virgens

Produo Diria (kg/dia) 2000 1000 2877,12 1438,5

Produo Mensal (kg/ms) 60.000 30.000 86313,6 43156,8

Total (R$) 277.800,00 158.732,00 399.631,00 228.300,00

Aumento R$ 121.831,00 69.568,00

Tabela 3 Simulao das vendas da Produo

Fonte: Autor

O aumento no faturamento foi de R$ 191.399,00, valor bruto, considerando

uma margem de contribuio de 30%, gerando um lucro de R$ 57419,70 onde o

investimento proposto ser gradualmente incorporados aos custos e despesas.

6.3 Custo com a Mo de Obra:

Atualmente a produo dos operadores de aglutinagem de 90.000 kg/ms.

Mo de Obra

Sem automatiza

N de operadores / turno 3

Salrio R$ 2387,00

Encargos FGTS R$190,96

Proviso de frias R$ 65,63

Proviso de 13 R$ 198,92

Total do Custo R$ 2842,51

Reduo Custo/ms R$ 1296,00

Tabela 4 Custo com a mo de obra no setor de aglutinagem.

Fonte: Autor

Para calcular o custo com a mo de obra / ms realizou se o clculo a seguir:

39

Custo M. O. = Custo com mo de obra/ms = mo de obra/kg

Pela produo de aglutinagem kg/ms

kg R Custo / 0315 , 0 $

000 , 90

51 , 2842

= =

Produzindo 129,600kg/ms

kg R Custo / 0215 , 0 $

600 , 129

51 , 2842

= =

Conforme citado acima com o aumento da produo proporcionar uma

reduo no custo de R$1296,00, s no setor de aglutinagem.

6.4 Energia Adquirida:

Considerando-se a energia requerida para o acionamento de 3 motores

eltricos de 2 CV para as roscas transportadoras e mais um ventilador com um

motor eltrico de 3,92 CV para o transporte pneumtico:

1 hp 746 watt

9,92 hp x

X = 7400,32 watt

O processo consumir 7400,32 KW/h de energia. Para uma tarifa de

energia igual R$ 0,32 KW.h teremos um custo de R$ 56,83 por dia, R$ 1705,00 por

ms.

dia KW R

h KW

R

x

dias

h

x dias x

W

KW

x W / 83 , 56 $

/

32 . 0 $

1

24

1

1000

1

32 , 7400 =

40

6.5 Investimento

Com base em oramentos realizados com empresas especializadas

nestes tipos de equipamentos, chegou-se ao valor total do investimento, que

equivale a R$ 77.597,00.

Abaixo segue a tabela com os custos da instalao dos equipamentos. Os

preos foram pesquisados em outubro de 2007, os fornecedores seguem nas

referncias bibliogrficas.

Descrio dos Equipamentos

Quantidade R$

Caixa coletora 1 1158,00

Exaustor 1 3340,00

Silo Ciclone 4000L 1 6899,00

Silo 2264L 3 5000,00

Rosca transportadora 4 metros 4 12800,00

Total do Investimento 77597,00

Tabela 5 Instalao dos Equipamentos

Fonte: Autor

6.6 Retorno do Investimento

A anlise do investimento contribuiu para o processo decisrio, pois

fornece meios para comparao e avaliao do projeto.

O retorno do investimento foi calculado atravs do mtodo do Valor anual

Uniforme Equivalente (VAUE), este consiste em achar a srie uniforme anual (A)

equivalente ao fluxo de caixa dos investimentos Taxa da Mnima Atratividade

(TMA).

Considerando o aumento do faturamento lquido, o levantamento do

investimento e a disponibilidade de amortizao do mesmo, chegou-se ao nmero

de meses necessrios para o retorno

( ) [ ]

( ) 1 1

1

+

+

=

n

n

i

i i

P R

( ) [ ]

( ) 1 0094 , 0 1

0094 , 0 0094 , 0 1

00 , 77597 70 , 419 . 57

+

+

=

n

n

41

Onde:

n = tempo (meses);

i = taxa de juros (am);

P = valor presente (investimento);

R = valor da prestao.

Para:

6.7 Ponto de Equilbrio de Vendas

Com a interpretao analtica dos dados obtidos, visualizamos que a

empresa aumentar seu faturamento, neste importante enfatizar que decises em

relao a custos como reduo de preos de vendas, informao de qual produto

traz maior margem de contribuio, para que as vendas destes possam ser

incentivadas, quais produtos devem ser eliminados de linha de produo ou

comercializao pois trazem margem pequena, qual o nvel mnimo de vendas que

devem ocorrer para que a empresa no tenha prejuzos, so informaes

necessrias para uma poltica de preos mais segura.

dias n

am i

R P

R R

Perodo

40

% 94 , 0

0 , 597 . 77 $

70 , 419 . 57 $

=

42

7. CONCLUSES

Durante a execuo deste projeto, foi uma oportunidade de aplicar os

conhecimentos e de chegar a uma anlise final sobre o investimento proposto a

Liplast.

O investimento proposto vivel, pois a taxa de retorno muito rpida

(40 dias). A justificativa da elevada TXR deve-se ao incrementado do faturamento

sobre as vendas, que ficar em torno de 30%.

Estabelecendo novas metas de produo, atingindo novos objetivos,

permanentemente buscando novas tecnologias para a satisfao de seus clientes.

A implantao do projeto proporcionar benefcios, tais como:

Ambiente de trabalho limpo;

Deslocamento da mo-de-obra para atividades mais nobres;

Minimizao de perdas de materiais pelo excessivo manuseio e transporte;

Aumento da produo e eficincia do processo;

Reduo dos custos operacionais.

Gerando lucros que iro beneficiar a empresa em perodos futuros onde o

investimento proposto ser gradualmente incorporados aos custos e despesas.

43

8. REFERNCIAS

1 - GOMIDE, Reynaldo Operaes Unitrias. So Paulo: v.1. Operaes com

sistemas slidos granulares. 1983.

2 - FOUST, Alan S. Princpios das Operaes Unitrias. Rio de janeiro: 2 ed.

Guanabara Dois, 1982.

3 Sebt Mquinas. Disponvel em: <http://www.seibt.com.br> .Acessado em 10 set.

2007 s 15:00h.

4 Rone Moinhos. Disponvel em:http://www.rone.com.br. Acessado em 10 set.

2007 s 16:00h.

44

APNDICE A - A EMPRESA

Nome e Razo Social: Liplast Ind. e Com. de Plsticos Ltda.

Cidade-Estado: Orleans - SC

Setor do estgio: Produo

Nome do Supervisor na Empresa: Berto Librelato Neto

Perodo de estgio: 3 meses

Endereo: Rodovia SC 438, km 54.5 - Cx. Postal: 122 Bairro: Murialdo

Cep: 88870 000 Fone (48) 34661515 34661020

www.librelato.com.br plast@librelato.com.br

Localizao geogrfica:

Descrio da Empresa: O ano era 2002 nasceu a Liplast Ind. Com. De Plsticos

Ltda, possui atualmente uma rea construda de 800 m

2

e capacidade nominal

instalada de 90 ton/ms. Compreende um mercado amplo comercializando

embalagens de polietileno, especializou - se na produo de sacolas virgens e

reextrusadas, bobinas lisas e picotadas, sacos de lixo e reembalagens.

Proposta: realizar um atendimento diferenciado e comprometido com as

expectativas de seus clientes.

Metas: Visando conquistar a confiana dos clientes, na certeza de que este o caminho.

10

APNDICE B - FLUXOGRAMA DO PROCESSO ATUAL

1- Fluxograma: Processo Atual

Fonte: Autor

10

APNDICE C - FLUXOGRAMA DO PROCESSO OTIMIZADO

2- Fluxograma: Processo Otimizado

Fonte:Autor

11

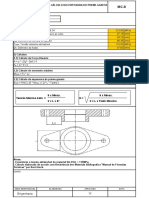

APNDICE D - PROJETO DO SILO CICLONE

Tabela 6 Dimensionamento do Silo Ciclone, acoplado a um filtro de mangas.

Fonte: Autor

3 Projeto: Silo Ciclone

Fonte: Autor

D i m e n s e s (m)

Silo (L) Altura (H)

Altura da

descarga ( HD)

Dimetro (D)

Dimetro da

descarga (DS)

Dimetro do

filtro de Mangas

Ciclone 1,72 -- 0,43 0,143 --

4000 2,5 1,0 1,42 0,35 0,47

10

APNDICE E - PLANTA DA REA INDUSTRIAL

4 Planta: rea Industrial

Fonte: Autor

Você também pode gostar

- Nr-13 - Relatório de Inspeção de Segurança 2023 Fecularia Loanda LtdaDocumento9 páginasNr-13 - Relatório de Inspeção de Segurança 2023 Fecularia Loanda LtdaEvandro MontenegroAinda não há avaliações

- F.D. Tema 0S-1081-07 Py-1360-5280-Nxn Rev A SiemensDocumento4 páginasF.D. Tema 0S-1081-07 Py-1360-5280-Nxn Rev A SiemensMaury Johe Castillo MelgarejoAinda não há avaliações

- Laudo de Estanqueidade 2022 - Auto Posto Santa Maria LtdaDocumento8 páginasLaudo de Estanqueidade 2022 - Auto Posto Santa Maria LtdaPauloAinda não há avaliações

- RelatorioDocumento1 páginaRelatorioEuriclécio Ferreira de SouzaAinda não há avaliações

- Processo Metalúrgica Pb.Documento77 páginasProcesso Metalúrgica Pb.Evandro CoelhoAinda não há avaliações

- Calculo Espessura Min. CascoDocumento13 páginasCalculo Espessura Min. CascoClaudio de PaulaAinda não há avaliações

- Pmoc 2017Documento15 páginasPmoc 2017Joaquim OliveiraAinda não há avaliações

- 255-2927 - Correia em - V - Sem Roda Dentada - Cat® Parts Store PDFDocumento2 páginas255-2927 - Correia em - V - Sem Roda Dentada - Cat® Parts Store PDFJOAOAinda não há avaliações

- 2 Modelo de Relatorio de Inspecao de Seguranca Vaso de Pressao Exame ExternoDocumento15 páginas2 Modelo de Relatorio de Inspecao de Seguranca Vaso de Pressao Exame ExternoKleber AugustoAinda não há avaliações

- 160.MEF - Sje-002 - Completo Pré Evaporador Falling FillmDocumento18 páginas160.MEF - Sje-002 - Completo Pré Evaporador Falling FillmWellisson Felipe BarbosaAinda não há avaliações

- Inspeção CaldeiraDocumento7 páginasInspeção CaldeiraJorginio GomesAinda não há avaliações

- Memoria Calculo FiltrosDocumento5 páginasMemoria Calculo Filtrosantonio timboAinda não há avaliações

- Relatório 4 - Pré-Dimensionamento de Decantadores e FiltrosDocumento23 páginasRelatório 4 - Pré-Dimensionamento de Decantadores e FiltrosMAYCON EDUARDO GONCALVES GABRIEL100% (1)

- Tampo 6Documento18 páginasTampo 6Felipe Furtado100% (1)

- Calculo Exautores Zero 07 PDFDocumento4 páginasCalculo Exautores Zero 07 PDFDenis Fadel DuarteAinda não há avaliações

- Prontuario Ata Caldeira lh17 9066Documento16 páginasProntuario Ata Caldeira lh17 9066Hudson Leonardo MacacheroAinda não há avaliações

- It - Cbmba 13. 2022 - Pressurizacao de Escada de SegurancaDocumento33 páginasIt - Cbmba 13. 2022 - Pressurizacao de Escada de SegurancaOscar Costa FilhoAinda não há avaliações

- CHECK-LIST de Tanque NR13 (PADRÃO) - Imprimir Frente - Verso - REV0Documento3 páginasCHECK-LIST de Tanque NR13 (PADRÃO) - Imprimir Frente - Verso - REV0raildoAinda não há avaliações

- Dimensionamento Da Linha de Ar ComprimidoDocumento3 páginasDimensionamento Da Linha de Ar ComprimidoEllen Caroline Silvério VieiraAinda não há avaliações

- Laudo - Caldeira - Lopes e Lopes - 2022Documento15 páginasLaudo - Caldeira - Lopes e Lopes - 2022Savio SantosAinda não há avaliações

- Planilha de Cálculo IIDocumento14 páginasPlanilha de Cálculo IILuis Roberto RossiAinda não há avaliações

- SV80H Válvula de Segurança e Alívio-Technical InformationDocumento18 páginasSV80H Válvula de Segurança e Alívio-Technical InformationRicardoAinda não há avaliações

- Controle de Horas (2011)Documento3 páginasControle de Horas (2011)Eder Silveira Del MestreAinda não há avaliações

- PontesI Apostila2Documento58 páginasPontesI Apostila2Santos Cesar Dos Santos César CesarAinda não há avaliações

- Parte 03 - Distribuição VaporDocumento87 páginasParte 03 - Distribuição VaporJ.Ainda não há avaliações

- Memorial de Cálculo - Braço DesparafinaçãoDocumento9 páginasMemorial de Cálculo - Braço DesparafinaçãoMarcio PerroniAinda não há avaliações

- Silo Aliment Ad or de MoinhoDocumento39 páginasSilo Aliment Ad or de MoinhoEtec Rubens de FariaAinda não há avaliações

- Comparação Entre Métodos de Dimensionamento de Dutos de Sistemas de RvacDocumento9 páginasComparação Entre Métodos de Dimensionamento de Dutos de Sistemas de Rvacrreis_992713Ainda não há avaliações

- Aterramento - Montagem - GED 3613 - 12-01-2009Documento34 páginasAterramento - Montagem - GED 3613 - 12-01-2009Mauricio LamenzaAinda não há avaliações

- Sistema de Elevação de Cargas Com MoitãoDocumento2 páginasSistema de Elevação de Cargas Com MoitãoBruno Cavalcante FreitasAinda não há avaliações

- Projeto 2 - Ponte Rolante FinalDocumento19 páginasProjeto 2 - Ponte Rolante FinalAndre OliveiraAinda não há avaliações

- VASOS DE PRESSÃO InspeçãoDocumento19 páginasVASOS DE PRESSÃO InspeçãoThales Lopes100% (1)

- Tabela para Enquadramento de Vasos Na NR-13 para Vaso Nalco (Corrigido)Documento3 páginasTabela para Enquadramento de Vasos Na NR-13 para Vaso Nalco (Corrigido)junior_petronioAinda não há avaliações

- Serpentina para Tanque Memorial de CalculoDocumento20 páginasSerpentina para Tanque Memorial de CalculoRaniel Gomes AlexandreAinda não há avaliações

- Programa de Cálculo - Ponte Rolante - ElevaçãoDocumento6 páginasPrograma de Cálculo - Ponte Rolante - ElevaçãoWagner José da SilvaAinda não há avaliações

- Projeto Ponte Rolante Entrega FinalDocumento53 páginasProjeto Ponte Rolante Entrega FinalMonica Zambuzi100% (1)

- IT 13 - 2021 CBMAL - Pressurização de Escada de SegurançaDocumento30 páginasIT 13 - 2021 CBMAL - Pressurização de Escada de SegurançaAndré OlivieraAinda não há avaliações

- AgitaçãoDocumento12 páginasAgitaçãoVanessa GroberAinda não há avaliações

- Calculo de TamposDocumento16 páginasCalculo de TamposBernardo PetersonAinda não há avaliações

- F 07.47 - 00 Memorial de Calculo MC8 - Espessura Da Flange Do PremeDocumento3 páginasF 07.47 - 00 Memorial de Calculo MC8 - Espessura Da Flange Do Premethiagorep170% (1)

- Catálogo - TamposDocumento16 páginasCatálogo - TamposAnonymous uL3JlWfhAinda não há avaliações

- Vasos de Pressão - 2013 - BrancaDocumento321 páginasVasos de Pressão - 2013 - BrancaClaudemir Ribeiro100% (1)

- MC - Padrão ASME B31.8 Rev.0Documento3 páginasMC - Padrão ASME B31.8 Rev.0Pedro Castro Villa LobosAinda não há avaliações

- Dimensionamento Linha de Vapor e Retorno CondensadoDocumento4 páginasDimensionamento Linha de Vapor e Retorno CondensadoAline Souza OliveiraAinda não há avaliações

- VAP 030 - Projeto de Alteração e Reparos em ReatorDocumento6 páginasVAP 030 - Projeto de Alteração e Reparos em ReatormauferesAinda não há avaliações

- Memorial de Calculo Ponte RolanteDocumento135 páginasMemorial de Calculo Ponte RolanteCeliomar FranciscoAinda não há avaliações

- Tcc-Torre Metalica TriangularDocumento16 páginasTcc-Torre Metalica TriangularThales AmorimAinda não há avaliações

- 3 - Artigo - Projeto de Filtro de Mangas Auxiliado Por Simulação Computacional - 5pDocumento5 páginas3 - Artigo - Projeto de Filtro de Mangas Auxiliado Por Simulação Computacional - 5pTito PachecoAinda não há avaliações

- Catalago Valvula de Alivio AscaDocumento2 páginasCatalago Valvula de Alivio AscaJozoio Ferreira100% (1)

- Calculo de Dimensionamento Da Bomba e LaboratorioDocumento42 páginasCalculo de Dimensionamento Da Bomba e LaboratorioJoãoPedroBarbosaAinda não há avaliações

- Vasos de PressaoDocumento91 páginasVasos de PressaoRuano Andreola StumpfAinda não há avaliações

- Projecto de Transmissão de Potência Por Correias TrapezoidaisDocumento20 páginasProjecto de Transmissão de Potência Por Correias TrapezoidaisManuel CanelaAinda não há avaliações

- Asme Seção ViiiDocumento7 páginasAsme Seção ViiiAnderson MoraisAinda não há avaliações

- Leticia Del Caro RodriguesDocumento46 páginasLeticia Del Caro Rodrigueslysyk1Ainda não há avaliações

- TCC AndréSaldanha CERTODocumento49 páginasTCC AndréSaldanha CERTOandremassanobuAinda não há avaliações

- M 088Documento172 páginasM 088Sifarlei da CostaAinda não há avaliações

- Kayano Alms TCC IlhaDocumento53 páginasKayano Alms TCC IlhaGabriel MoreiraAinda não há avaliações

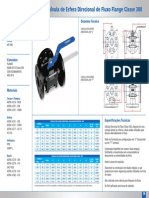

- DN 2103095Documento1 páginaDN 2103095jailsonnenemAinda não há avaliações

- Telha - Soluções em Telhados Cerâmicos PDFDocumento2 páginasTelha - Soluções em Telhados Cerâmicos PDFjailsonnenemAinda não há avaliações

- Elementos Fixacao - ParafusosDocumento16 páginasElementos Fixacao - ParafusosmichaelalexandreAinda não há avaliações

- Lista de NormasDocumento19 páginasLista de Normasalanjhon2005Ainda não há avaliações

- Datasheet PTFE PDFDocumento21 páginasDatasheet PTFE PDFjailsonnenemAinda não há avaliações

- Portão Da FrenteDocumento1 páginaPortão Da FrentejailsonnenemAinda não há avaliações

- CAIXA DE ALIMENTAÇÃO-FV-Model PDFDocumento1 páginaCAIXA DE ALIMENTAÇÃO-FV-Model PDFjailsonnenemAinda não há avaliações

- Toyota Da Produção4Documento1 páginaToyota Da Produção4jailsonnenemAinda não há avaliações

- Visor de Nivel 053 PDFDocumento2 páginasVisor de Nivel 053 PDFjailsonnenemAinda não há avaliações

- Apostilas Direito EmpresarialDocumento139 páginasApostilas Direito EmpresarialAna Carolina CarvalhoAinda não há avaliações

- Toyota Da Produção3Documento1 páginaToyota Da Produção3jailsonnenemAinda não há avaliações

- Eberhardt Comércio e Assist. Técnica. Ltda.: Rua Das Cerejeiras, 80 Ressacada CEP 88307-330 - Itajaí - SCDocumento11 páginasEberhardt Comércio e Assist. Técnica. Ltda.: Rua Das Cerejeiras, 80 Ressacada CEP 88307-330 - Itajaí - SCjailsonnenemAinda não há avaliações

- PSA CicloDocumento3 páginasPSA CiclojailsonnenemAinda não há avaliações

- Maritima RelatorioRiscosDocumento5 páginasMaritima RelatorioRiscosClaudio Marcela PalharesAinda não há avaliações

- Valvula Globo PDFDocumento1 páginaValvula Globo PDFjailsonnenemAinda não há avaliações

- Trabalho de Empreendedorismo Entrevista Com Um EmpreendedorDocumento4 páginasTrabalho de Empreendedorismo Entrevista Com Um EmpreendedorjailsonnenemAinda não há avaliações

- Falar Nome e Idade Do EmpreendedorDocumento1 páginaFalar Nome e Idade Do EmpreendedorjailsonnenemAinda não há avaliações

- Trabalho Academico de EmpreendorismoDocumento4 páginasTrabalho Academico de EmpreendorismosoninhakAinda não há avaliações

- VG Flangec150 PDFDocumento1 páginaVG Flangec150 PDFjailsonnenemAinda não há avaliações

- Pn01 - Guia para Entrevista Com Um EmpreendedorDocumento5 páginasPn01 - Guia para Entrevista Com Um EmpreendedorRoberto AlbuquerqueAinda não há avaliações

- Manual Trabalhos AcademicosDocumento48 páginasManual Trabalhos AcademicosCibele AraujoAinda não há avaliações

- Tabela de Seleção de Bombas e MotobombasDocumento72 páginasTabela de Seleção de Bombas e MotobombasMichael PaceAinda não há avaliações

- Relatorio Modelo Entrevista Com o Empreendedor PDFDocumento10 páginasRelatorio Modelo Entrevista Com o Empreendedor PDFjailsonnenemAinda não há avaliações

- Arquivos PT Vetd Flangec300 PDFDocumento1 páginaArquivos PT Vetd Flangec300 PDFjailsonnenemAinda não há avaliações

- Padronização Projetos DWGDocumento21 páginasPadronização Projetos DWGfernandofurtado82100% (1)

- Orientacao Desenho Tecnico Anexo2 Decreto 80 2011 PDFDocumento14 páginasOrientacao Desenho Tecnico Anexo2 Decreto 80 2011 PDFjailsonnenemAinda não há avaliações

- Efeito ChicoteDocumento8 páginasEfeito ChicotejailsonnenemAinda não há avaliações

- Aparelhos - Comportas e Adufas-2 PDFDocumento5 páginasAparelhos - Comportas e Adufas-2 PDFjailsonnenemAinda não há avaliações

- NBR6492 Representação de Projetos de ArquiteturaDocumento27 páginasNBR6492 Representação de Projetos de ArquiteturapablugsAinda não há avaliações

- Padronização Projetos DWGDocumento21 páginasPadronização Projetos DWGfernandofurtado82100% (1)

- Karynne Airam - LeonardoDocumento1 páginaKarynne Airam - LeonardoAmendoeiras RestAinda não há avaliações

- Curso de Informática para Concursos - João Antônio PDFDocumento5 páginasCurso de Informática para Concursos - João Antônio PDFandreacarlaleao0% (1)

- 61 Injecao Electronic A de Motores Diesel - EDC, PLD, UI e Common RailDocumento4 páginas61 Injecao Electronic A de Motores Diesel - EDC, PLD, UI e Common Railmonteirossp100% (2)

- Desenvolvimento Local e Projetos UrbanosDocumento3 páginasDesenvolvimento Local e Projetos UrbanosBrunaAinda não há avaliações

- Testes de TermodinamicaDocumento3 páginasTestes de TermodinamicaAlexandre Dourado0% (1)

- Paulo Luis Steinhauser - Limpando e Resetando Uma Impressora Epson C43Documento25 páginasPaulo Luis Steinhauser - Limpando e Resetando Uma Impressora Epson C43Fabio Dos AnjosAinda não há avaliações

- Catalgoo Wy50qt3 - ScooterDocumento46 páginasCatalgoo Wy50qt3 - ScooterCarlos RodriguesAinda não há avaliações

- Elaboração de PDTIDocumento152 páginasElaboração de PDTIEscola Superior de Redes94% (48)

- Peças para EsquentadorDocumento20 páginasPeças para EsquentadorBruno Alves67% (3)

- MinilevDocumento3 páginasMinilevGiovani PetronioAinda não há avaliações

- Abatimento de ChocoDocumento5 páginasAbatimento de ChocoPaulo de Tárcio Jr.Ainda não há avaliações

- Modelo ART MGDocumento3 páginasModelo ART MGWilson Tadeu100% (1)

- Simbolos de SoldagemDocumento16 páginasSimbolos de SoldagemDouglas Gomes100% (13)

- Forno Turbo A Gás - R.27 - 2019 - 250319XXXXXX - 070720XXXXXXDocumento24 páginasForno Turbo A Gás - R.27 - 2019 - 250319XXXXXX - 070720XXXXXXPaulo RicardoAinda não há avaliações

- Rodamina BDocumento8 páginasRodamina BCynthia MahlAinda não há avaliações

- Roteiro - Experimento ReynoldsDocumento6 páginasRoteiro - Experimento ReynoldsglauciarmdAinda não há avaliações

- Manual de Identdade Visual - RF Comunicação VisualDocumento11 páginasManual de Identdade Visual - RF Comunicação VisualRafael BighettiAinda não há avaliações

- Manual Consul PDFDocumento10 páginasManual Consul PDFMárcio BussAinda não há avaliações

- Lâminas Diesel - 2017 - 330 A 3438 KVA 50HzDocumento2 páginasLâminas Diesel - 2017 - 330 A 3438 KVA 50HzAriadny CoelhoAinda não há avaliações

- Caderno - AlvenariaDocumento24 páginasCaderno - AlvenariaDarcio Antonio Della MonicaAinda não há avaliações

- ABNT NBR 16172-Determinação de DescontinuidadesDocumento8 páginasABNT NBR 16172-Determinação de DescontinuidadesPaulo Cesar Firmino100% (1)

- AmbulanciaDocumento25 páginasAmbulanciaAlberto HaradaAinda não há avaliações

- Manual 0001P140 - PRIME - 140 - Port-Ing-Esp PDFDocumento282 páginasManual 0001P140 - PRIME - 140 - Port-Ing-Esp PDFJuanfer SteccaAinda não há avaliações

- Catalogo Emmeti - Agua Gas 2014Documento92 páginasCatalogo Emmeti - Agua Gas 2014Flávio NevesAinda não há avaliações

- Manual Instrucoes RC PDFDocumento30 páginasManual Instrucoes RC PDFrodriguesantonio1Ainda não há avaliações

- Manual Adubacao Accura1600 Rev01-1Documento56 páginasManual Adubacao Accura1600 Rev01-1Daniel Martins100% (3)

- Mecanica de Bicicleta Aula 1 PDFDocumento32 páginasMecanica de Bicicleta Aula 1 PDFAlex Sandro Heleno da Silva100% (2)

- A Dinâmica Das Populações Cap. 3Documento15 páginasA Dinâmica Das Populações Cap. 3Wendson Lima RodriguesAinda não há avaliações

- Aula 01Documento25 páginasAula 01idalmirAinda não há avaliações