Escolar Documentos

Profissional Documentos

Cultura Documentos

0 notas0% acharam este documento útil (0 voto)

16 visualizaçõesApostila Cbuq

Apostila Cbuq

Enviado por

Barreto JuniorDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você também pode gostar

- PR 1011Documento53 páginasPR 1011George OdaAinda não há avaliações

- Usina de AsfaltoDocumento13 páginasUsina de AsfaltoCANAL VERMELHOAinda não há avaliações

- Pavimentos Econômicos (1 Parte) PDFDocumento147 páginasPavimentos Econômicos (1 Parte) PDFMax MoreiraAinda não há avaliações

- DNIT - IPR-736 - Álbum de Projetos-Tipo de Dispositivos de Drenagem - 4a Edição - Preliminar PDFDocumento178 páginasDNIT - IPR-736 - Álbum de Projetos-Tipo de Dispositivos de Drenagem - 4a Edição - Preliminar PDFsilvanfsilvaAinda não há avaliações

- DOSAGEM DE MISTURAS ASFÁLTICAS DecDocumento69 páginasDOSAGEM DE MISTURAS ASFÁLTICAS Decallysonbolo100% (1)

- Capitulo 3 Construcao e Controle Tecnologico PDFDocumento54 páginasCapitulo 3 Construcao e Controle Tecnologico PDFManoel BrazAinda não há avaliações

- Modelo de Planilha de Ensaio de Peso Especifico Aparente Seco in Situ Com Frasco de AreiaDocumento1 páginaModelo de Planilha de Ensaio de Peso Especifico Aparente Seco in Situ Com Frasco de AreiaCassio BarbosaAinda não há avaliações

- Pavimento Do Ponto de Vista Estrutural e FuncionalDocumento4 páginasPavimento Do Ponto de Vista Estrutural e FuncionalEduardo CastroAinda não há avaliações

- Aula 1 - Projeto de PavimentaçãoDocumento38 páginasAula 1 - Projeto de PavimentaçãoVinicius NeresAinda não há avaliações

- NBR ISO 14064 - Transporte Rodoviário de Produtos Perigosos - Diretrizes Do Atendimentoà EmergênciaDocumento50 páginasNBR ISO 14064 - Transporte Rodoviário de Produtos Perigosos - Diretrizes Do Atendimentoà EmergênciaWelliton BispoAinda não há avaliações

- Solos de baixa capacidade de suporte: estimativas de recalques em estruturas de concretoNo EverandSolos de baixa capacidade de suporte: estimativas de recalques em estruturas de concretoAinda não há avaliações

- Relatório de Ensaios de AsfaltoDocumento21 páginasRelatório de Ensaios de AsfaltoFrederico Salume100% (2)

- 01 Defeitos de Superficie de Pavimentos Asfalticos PDFDocumento77 páginas01 Defeitos de Superficie de Pavimentos Asfalticos PDFPaula G Cavalcante100% (1)

- Patologias em Revestimentos AsfálticosDocumento17 páginasPatologias em Revestimentos AsfálticosRaphael Freitas100% (4)

- Concreto Betuminoso Usinado A QuenteDocumento54 páginasConcreto Betuminoso Usinado A QuenteGuilherme HenriqueAinda não há avaliações

- 01 - Introdução A Pavimentação PDFDocumento35 páginas01 - Introdução A Pavimentação PDFClaudia Cristina Castro Sousa100% (1)

- Patologias Pavimenos FlexíveisDocumento62 páginasPatologias Pavimenos FlexíveisWelisson Bezerra100% (1)

- Apostila Terraplenagem 2009Documento79 páginasApostila Terraplenagem 2009Daniela OliveiraAinda não há avaliações

- Compactação de Rolos PneusDocumento13 páginasCompactação de Rolos PneusmustakAinda não há avaliações

- Aula 1 - Execução de CbuqDocumento86 páginasAula 1 - Execução de CbuqDavi Nowicki GieseAinda não há avaliações

- Classificação de Solos Lateriticos Insumos para PavimentaçãoDocumento64 páginasClassificação de Solos Lateriticos Insumos para PavimentaçãoWeverton Monteiro IIAinda não há avaliações

- Aulas 1.2 - Pavimentacao-Materiais - 21 - 08Documento71 páginasAulas 1.2 - Pavimentacao-Materiais - 21 - 08Larissa Oliveira100% (1)

- PavimentaçãoDocumento11 páginasPavimentaçãoAdemir NetoAinda não há avaliações

- Concreto AsfalticoDocumento35 páginasConcreto AsfalticoDomingos.Napolitano6334100% (2)

- Materiais BetuminososDocumento48 páginasMateriais BetuminososAiury Pereira100% (1)

- Patologias em Pavimento FlexívelDocumento15 páginasPatologias em Pavimento FlexívelFábio De Aires Conge100% (1)

- Manual de AsfaltoDocumento10 páginasManual de AsfaltoJaguar SantanaAinda não há avaliações

- Estudos de TráfegoDocumento48 páginasEstudos de TráfegoFernandoCarlosJuniorAinda não há avaliações

- Solos MolesDocumento48 páginasSolos MolesR2M Engenharia100% (1)

- Solos MolesDocumento186 páginasSolos MolestandytlAinda não há avaliações

- ARTERIS-E-965-16-mancha de AreiaDocumento6 páginasARTERIS-E-965-16-mancha de AreiaJoão FernandoAinda não há avaliações

- Apostila Rodovias 1Documento38 páginasApostila Rodovias 1Kriss CavalcanteAinda não há avaliações

- Relacao EnsaioDocumento23 páginasRelacao EnsaioAilton MatosAinda não há avaliações

- Estradas 2 - Dosagem de Misturas AsfálticasDocumento48 páginasEstradas 2 - Dosagem de Misturas AsfálticasJully100% (1)

- Aula 03 - Estabilização Dos Solos para Fins de PavimentaçãoDocumento36 páginasAula 03 - Estabilização Dos Solos para Fins de PavimentaçãoNathan OliveiraAinda não há avaliações

- Pavimentos FlexíveisDocumento55 páginasPavimentos FlexíveisWanderson LuizAinda não há avaliações

- TerraplenagemDocumento51 páginasTerraplenagemVítor Freitas100% (1)

- Apostila Estradas II PDFDocumento214 páginasApostila Estradas II PDFJosivaldoRodriguesAinda não há avaliações

- Mecanica Dos Pavimentos Aula 01-2Documento45 páginasMecanica Dos Pavimentos Aula 01-2Gerald Dunlap100% (1)

- Sondagem Mista Protema - Sondaoeste PDFDocumento23 páginasSondagem Mista Protema - Sondaoeste PDFPeres NetoAinda não há avaliações

- Técnicas de Auditoria paraDocumento51 páginasTécnicas de Auditoria parasilvio100% (1)

- Dimensionamento de Um PavimentoDocumento22 páginasDimensionamento de Um PavimentoJessicaFarenzenaAinda não há avaliações

- Aula-4 Classificacao de PavimentosDocumento4 páginasAula-4 Classificacao de Pavimentosmarcosboa100% (1)

- ES 12 Execução de Camada de RachãoDocumento10 páginasES 12 Execução de Camada de RachãoErick BarretoAinda não há avaliações

- Aula+9+-+Aterros+Sobre+Solos+Moles+e+BarragensDocumento136 páginasAula+9+-+Aterros+Sobre+Solos+Moles+e+BarragensJULIANA DA ROCHAAinda não há avaliações

- 2 Camada de Reforço e Sub Base PDFDocumento14 páginas2 Camada de Reforço e Sub Base PDFDiogo AndradeAinda não há avaliações

- Dosagem de ConcretoDocumento25 páginasDosagem de ConcretoMayara MoraesAinda não há avaliações

- Ficha de Ensaio de Bgs 2 PublicaçãoDocumento4 páginasFicha de Ensaio de Bgs 2 PublicaçãoFlavio Augustus MarcilioAinda não há avaliações

- Esquema Normas AashtoDocumento20 páginasEsquema Normas AashtoJoão PauloAinda não há avaliações

- NBR 11804 - 91 (EB-2103) - Materiais para Sub-Base Ou Base de Pavimentos Estabilizados Granulometricamente - 2pagDocumento2 páginasNBR 11804 - 91 (EB-2103) - Materiais para Sub-Base Ou Base de Pavimentos Estabilizados Granulometricamente - 2pagClaudio LorenzoniAinda não há avaliações

- Pavimentos RígidosDocumento128 páginasPavimentos RígidosHugo LeiteAinda não há avaliações

- Aplicações de Geossintéticos no SaneamentoNo EverandAplicações de Geossintéticos no SaneamentoAinda não há avaliações

- A contratualização do risco geológico nas obras públicas subterrâneasNo EverandA contratualização do risco geológico nas obras públicas subterrâneasAinda não há avaliações

- Asfalto CbuqDocumento5 páginasAsfalto CbuqitalokaiqueAinda não há avaliações

- DNER ES306 97 - ImprimaçãoDocumento6 páginasDNER ES306 97 - ImprimaçãoEduardo BizzoAinda não há avaliações

- Dner Es307 97Documento6 páginasDner Es307 97Francisco Raumundo da SilvaAinda não há avaliações

- Dner Es386 99Documento15 páginasDner Es386 99crfoAinda não há avaliações

- DNER ES313 97 Concreto BetuminosoDocumento16 páginasDNER ES313 97 Concreto Betuminosocaiocesar85100% (1)

- IE-08 - CAUQ Com PolímerosDocumento24 páginasIE-08 - CAUQ Com PolímerosMirelle E AndersonAinda não há avaliações

- ARTERIS 019 REV 3 ImprimacaoDocumento8 páginasARTERIS 019 REV 3 Imprimacaoosmander marcianoAinda não há avaliações

- Dner Es310 97Documento10 páginasDner Es310 97Elias BarbosaAinda não há avaliações

- Lorenzon Et Al. 2013Documento11 páginasLorenzon Et Al. 2013Barbara SilvaAinda não há avaliações

- Lista de Exercicios 3 - Termologia Aplicada Aos AlimentosDocumento5 páginasLista de Exercicios 3 - Termologia Aplicada Aos AlimentospixkaraAinda não há avaliações

- Exercícios Resolvidos 8 Refrigeração Combate POLIDocumento16 páginasExercícios Resolvidos 8 Refrigeração Combate POLIMarina Rafael de Paiva100% (1)

- Avaliacao Terra, SolosDocumento2 páginasAvaliacao Terra, SolosVinicius Pina100% (1)

- 12 Equipamentos e Materiais Utilizados em Laboratórios Escolares de QuímicaDocumento7 páginas12 Equipamentos e Materiais Utilizados em Laboratórios Escolares de QuímicaYsak DaIsabel FernaldoAinda não há avaliações

- Lista - As Leis de Newton 2 UhclvxdDocumento4 páginasLista - As Leis de Newton 2 UhclvxdMicarlos TeixeiraAinda não há avaliações

- Abes - Ii-026-Gaseificação de Lodos de EsgotoDocumento6 páginasAbes - Ii-026-Gaseificação de Lodos de EsgotosergperesAinda não há avaliações

- Relatório Física Experimental 1Documento31 páginasRelatório Física Experimental 1Talenny100% (1)

- Lista de Exercícios de TermologiaDocumento4 páginasLista de Exercícios de TermologiaPaloma10 GmAinda não há avaliações

- Exercício 01 - Teoria Do FogoDocumento5 páginasExercício 01 - Teoria Do FogoGabriel Zappelini Nunes100% (1)

- File 1212998 Live6 RevisãoENEM2018 EnergiaePotênciaII 20180909 092820Documento2 páginasFile 1212998 Live6 RevisãoENEM2018 EnergiaePotênciaII 20180909 092820Ricardo RiccoAinda não há avaliações

- Texto 02 - Uma Visão Da Mobilidade Urbana SustentávelDocumento8 páginasTexto 02 - Uma Visão Da Mobilidade Urbana SustentávelJohn DoeAinda não há avaliações

- Catalogo-Eletrico BRDocumento56 páginasCatalogo-Eletrico BRMiro ValdoxAinda não há avaliações

- Aprenda Um Pouco Mais Sobre A Coleta SeletivaDocumento27 páginasAprenda Um Pouco Mais Sobre A Coleta Seletivaleonan traderAinda não há avaliações

- Evolução Da IbériaDocumento4 páginasEvolução Da Ibériaportugal1000Ainda não há avaliações

- TESTE 1 ANO - Introd. A QuimicaDocumento3 páginasTESTE 1 ANO - Introd. A QuimicaCarlos Henrique Marques MonteiroAinda não há avaliações

- RessonânciaDocumento33 páginasRessonânciaLeandro Diniz100% (1)

- Universidade Estadual Paulista Instituto de Geociências e Ciências ExatasDocumento138 páginasUniversidade Estadual Paulista Instituto de Geociências e Ciências ExatasFelipe DfsAinda não há avaliações

- Conceitos Básicos Da Eletricidade Automotiva Carga e Partida PDFDocumento59 páginasConceitos Básicos Da Eletricidade Automotiva Carga e Partida PDFcicero melo100% (1)

- Experimento - A Pilha de DaniellDocumento2 páginasExperimento - A Pilha de DaniellBeatrizAinda não há avaliações

- GALCON Controladores ACDocumento27 páginasGALCON Controladores ACFrancisco Jadilson S AraujoAinda não há avaliações

- Aula 1 - Introdução A BioqumicaDocumento8 páginasAula 1 - Introdução A BioqumicaHeloiza BelmontAinda não há avaliações

- Geração de Energia Elétrica Através Da Energia Cinética Contida Nas Massas de Ar em Movimento (Ventos)Documento11 páginasGeração de Energia Elétrica Através Da Energia Cinética Contida Nas Massas de Ar em Movimento (Ventos)Thaline De Mattos CarbonaroAinda não há avaliações

- Cadeias e Teias Alimentares 6ano CienciasDocumento28 páginasCadeias e Teias Alimentares 6ano CienciasRomário FernandoAinda não há avaliações

- Densidade Real Do SoloDocumento3 páginasDensidade Real Do SoloMichael GrantAinda não há avaliações

- Roteiro de Aula Prática - Pilhas de MoedasDocumento1 páginaRoteiro de Aula Prática - Pilhas de MoedasProfFabiano Araujo100% (1)

- Cartilha Compostagem Revisado Com Ficha CatalográficaDocumento8 páginasCartilha Compostagem Revisado Com Ficha CatalográficaÍcaroCostaAinda não há avaliações

- Mata CiliarDocumento4 páginasMata CiliarKennedy AlmeidaAinda não há avaliações

- Introdução À Astrobiologia - URDocumento7 páginasIntrodução À Astrobiologia - URAmanda SilvestreAinda não há avaliações

Apostila Cbuq

Apostila Cbuq

Enviado por

Barreto Junior0 notas0% acharam este documento útil (0 voto)

16 visualizações17 páginasTítulo original

50531471-APOSTILA-CBUQ

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

16 visualizações17 páginasApostila Cbuq

Apostila Cbuq

Enviado por

Barreto JuniorDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 17

169

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Captulo 9

CONCRETO ASFLTICO

Tambm chamado de Concreto Betuminoso Usinado a Quente (CBUQ). um

revestimento flexvel, resultante da mistura a quente, em usina apropriada, de

agregado mineral graduado, material de enchimento (filer) e material betuminoso,

espalhada e comprimida a quente.

a mistura de mais alta qualidade, em que um controle rgido na dosagem, mistura e

execuo deve atender a exigncias de estabilidade, durabilidade, flexibilidade e

resistncia ao deslizamento preconizados pelas Normas Construtivas.

Propriedades fundamentais das misturas de concreto betuminoso: Durabilidade,

flexibilidade, estabilidade e resistncia ao deslizamento.

Pode ser composto de: Camada de nivelamento, camada de ligao (Binder) e camada

de desgaste ou rolamento, conforme Figura 46.

Figura 46 - Tipos de Utilizao do Concreto Asfltico

170

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Geralmente so utilizados os seguintes materiais na composio de um concreto

asfltico:

- Materiais betuminosos: CAP 30/45, 50/70, 85/100.

- Agregados grados: Pedra Britada, escria britada, seixo rolado britado ou no

- Agregados midos: areia, p de pedra ou mistura de ambos.

- Filer: Cimento Portland, cal, p calcrio, que atendem a seguinte granulometria:

Peneiras % mnima passante

n40 100

n80 95

n200 65

9.1- Equipamentos utilizados

As usinas para estas misturas betuminosas podem ser descontnuas (de peso) ou

usinas contnuas (de volume). Devero ter unidade classificadora de agregado,

misturadores capazes de produzir mistura uniforme, termmetro na linha de

alimentao de asfalto, termmetro para registrar a temperatura dos agregados. A

Figura 47 mostra o esquema geral de funcionamento de uma usina contnua

(volumtrica).

Os depsitos de material betuminoso so providos de dispositivos para aquecer o

material (serpentina eltrica) e no devem ter contato com chamas.

Os depsitos para agregado so divididos em compartimentos (silos).

As acabadoras so usadas para espalhar e conformar a mistura nos alinhamentos, nas

cotas de projeto e abaulamentos requeridos. A Figura 48 mostra uma acabadora em

funcionamento.

Os equipamentos para compresso normalmente usados so os rolos metlicos lisos,

tipo tandem ou rolos metlicos liso vibratrio com carga de 8 a 12 ton e rolos

pneumticos auto-propulsores que permitam a calibragem dos pneus de 35 a 120

lib/pol

2

, com peso variando de 5 a 35 ton.

Os caminhes basculantes so usados para transporte da mistura devem ser providos

de lonas.

171

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Figura 47 - Esquema de uma Usina Contnua

Figura 48 - Acabadora de Asfalto Auto-Propulsora

172

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

9.2- Distribuio e compresso da mistura

A temperatura de aplicao depende do tipo de ligante, sendo que as especificaes

para o concreto asfltico fixam as faixas de viscosidade para o espalhamento e

compresso. Conhecendo-se a curva Viscosidade-Temperatura do ligante betuminoso

(CAP) utilizado, determina-se a temperatura ideal para as operaes de espalhamento

e compresso atravs de correlao com o valor da viscosidade indicada na

especificao.

A especificao para CBUQ do DNER (DNER-ES-313/94) determina que a viscosidade

do CAP para espalhamento e compactao deve estar entre 75 e 95 SSF.

Normalmente os limites para a aplicao do CBUQ devem estar entre 107 C e 177 C.

Os agregados devem ser aquecidos a temperaturas de 10 a 15C acima da

temperatura do ligante.

A temperatura ambiente deve estar acima de 10 C e tempo no chuvoso.

A rolagem deve ser iniciada com baixa presso dos pneus e sendo aumentada aos

poucos. A medida que se eleva a presso dos pneumticos a rea de contato pneu-

pavimento vai diminuindo, causando uma maior presso de compactao. Esta

operao deve ser feita dos bordos para o eixo (nos casos de trechos em tangente) e

do bordo mais baixo para o mais alto (nos casos de trechos em curva). Cada passada

deve recobrir pelo menos a metade da largura rolada anteriormente.

Abertura ao trfego deve ser feita somente aps o completo resfriamento da mistura.

A Figura 49 mostra o esquema de distribuio de presso dos rolos pneumticos e a

Figura 50 mostra o esquema de recobrimento de duas passadas consecutivas.

Figura 49 - Distribuio de Presso atravs de Rolos de Pneus

173

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Figura 50 - Esquema de Recobrimento de Compactao de Rolos Pneumticos

9.3- Controles

Normalmente so feitos os seguintes controles:

- Qualidade do material betuminoso: feita atravs dos ensaios de Penetrao, Ponto de

Amolecimento, Viscosidade, Ponto de Fulgor.

- Qualidade dos agregados: feita atravs dos ensaios de Granulometria, Los Angeles ,

ndice de Forma, Equivalente de areia, etc.

- Quantidade de ligante na mistura: feita mediante o ensaio de Extrao de betume, em

amostras coletadas na pista para cada 8 horas de trabalho.

- Controle da graduao da mistura de agregados: pelo ensaio de granulometria dos

agregados resultantes da extrao de betume (enquadrar nas especificaes).

- Controle das caractersticas Marshall da mistura: normalmente exige-se 2 ensaios

Marshall com 3 corpos de prova cada, por dia de produo, retiradas depois da

acabadora e antes da rolagem. A estabilidade, a fluncia e os demais parmetros

medidos, devem ser comparados com os valores da dosagem.

- Controle da compactao: pode ser feita atravs de anis metlicos (10 cm de

dimetro altura do pavimento - 5mm). Aps a compresso mede-se a densidade

aparente e compara-se com a de projeto. Tambm pode-se comparar a densidade

aparente de projeto com a de corpos de prova extrados aps a compactao

atravs de sondas rotativas.

- Controle da temperatura: dever ser controlada a temperatura do agregado no silo

quente da usina, do ligante na usina, da mistura betuminosa na sada do misturador

da usina e da mistura no momento do espalhamento e incio da rolagem.

- Controle da espessura: permite-se uma variao de 10% da espessura de projeto.

- Controle do acabamento da superfcie: permite-se uma tolerncia de 0,5 cm entre

dois pontos.

174

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

9.4- Propriedades bsicas

Estabilidade: a habilidade da mistura oferecer resistncia deformao sob o efeito

da aplicao de cargas. Simboliza a resistncia ao cisalhamento da mistura, onde o

atrito desenvolvido no arcabouo slido e a coeso fornecida pelo betume.

O atrito depende da granulometria, forma e resistncia dos agregados.

A coeso funo da velocidade com que se processa o carregamento, da rea, da

viscosidade do betume, da temperatura, etc.

Durabilidade: a resistncia oferecida pela mistura ao desagregadora de agentes

climticos e foras abrasivas resultantes da ao do trfego.

Fatores determinantes: teor de betume e resistncia a abraso do agregado.

Flexibilidade: a habilidade da mistura fletir repentinamente sem que ocorra ruptura e

de acomodar-se aos recalques diferenciais ocorridos nas camadas de base.

Resistncia ao deslizamento: a habilidade da superfcie da mistura evitar o

deslizamento dos pneus. funo da qualidade do agregado, do teor de betume e

textura superficial.

9.5 - Constituio da mistura

Uma mistura de concreto asfltico pode ser representada esquematicamente da

seguinte forma.

Vazios

Asfalto

Filer

Agregado Fino

Agregado Grado

Mt

Mb

Mf

Maf

Mag

Vt

VAM

Vv

Vb

Vf

Vaf

Vag

175

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

9.6- Parmetros de interesse

a) Densidade Aparente da mistura ( d )

d = M sendo: M = massa do corpo de prova

M - Ma Ma = massa do corpo de prova imerso em gua.

Finalidades:

- Clculo da % de vazios do agregado mineral ( exigncia de projeto ).

- Controle de compactao durante a construo.

b) Densidade Mxima Terica da mistura (DMT)

a densidade da mistura asfltica suposta sem vazios. a relao entre a massa total

da mistura (100%) e os volumes correspondentes ao cheios da mistura:

DMT = Mt DMT= 100 .

Vb + Vf + Vaf + Vag %b + %f + %af + %ag

D

b

D

f

D

af

D

ag

Sendo:

%a, %f, %af, %ag % com que cada componente que entra na mistura

D

b

, D

f

, D

af

, D

ag

Densidade (real ou aparente) de cada componente da

mistura

c) Porcentagem de Vazios na mistura ( Vv )

a relao entre o volume de vazios ocupado pelo ar e o volume total da mistura.

Misturas com elevada % Vv podem levar a ocorrncia de oxidao excessiva do ligante

betuminoso, reduzindo a vida til do concreto asfltico, alm de proporcionar

permeabilidade ao ar e gua.

Misturas com baixo % Vv levam a ocorrncia do fenmeno da exsudao.

Vv = D - d 100

D

d) Porcentagem de Vazios do Agregado Mineral ( VAM )

o volume total de vazios dado pela soma dos vazios da mistura mais o volume

ocupado pelo asfalto.

Este parmetro de grande interesse. Se uma mistura betuminosa sofrer uma

consolidao devido a ao do trfego, sua plasticidade poder ficar acrescida, pois a

% de betume que preenchia os vazios dos agregados pode tornar-se excessiva, devido

176

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

reduo do volume de vazios. Este fenmeno poder levar o revestimento a

deformao, deslocamentos e rupturas.

A % VAM normalmente fixada em funo do dimetro mximo do agregado da

mistura:

VAM = Vv + Vb.

VAM = D - d 100 + d % b

D d

b

e) Relao Betume-Vazios

Esta relao indica qual a porcentagem de vazios do agregado mineral preenchida

por betume.

% RBV = Vb 100% ou %RBV = VAM - Vv

VAM VAM

Se VAM = 100 todos os vazios da mistura estariam preenchidos de asfalto.

Se VAM = 0 mistura sem asfalto.

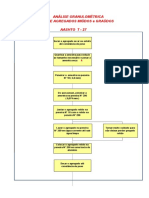

9.7 - Dosagem do concreto asfltico

Aps a definio dos materiais a serem empregados na mistura asfltica (agregados,

filer e tipo de ligante) passa-se a dosagem do concreto betumi noso, onde o teor de

asfalto residual o item fundamental.

Para a dosagem do concreto betuminoso, normalmente devem ser vencidas as

seguintes etapas:

1 - Escolha dos agregados e material betuminoso

2 - Determinao das porcentagens com que os agregados (grosso e fino) e filer

devem contribuir na mistura de modo a atender as especificaes com relao a

granulometria. Este item j foi visto no item mistura de agregados onde foram

estudados vrios mtodos de mistura (analtico, grficos, tentativas).

3 - Determinao do teor timo de betume. Esta operao pode ser feita por

tentativas, aonde se vai variando o teor de asfalto e comparando os resultados de

ensaios de estabilidade para vrios teores estudados. Existem outros processos que

do idia bem aproximada do teor de asfalto como o mtodo da rea especfica ou o

mtodo dos vazios.

4 - Comparao da mistura estudada com as exigncias das especificaes com

relao aos vazios de ar, vazios do agregado mineral, granulometria e estabilidade.

No sendo satisfeitas estas condies, dosa-se novamente a mistura.

177

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Na dosagem do concreto betuminoso podem ser usados vrios mtodos como por

exemplo: Marshall, Hubbard Field, Triaxial, Hveem, Ruiz e mais recentemente a

metodologia SUPERPAVE do programa americano SHRP.

Os organismos rodovirios brasileiros (DNER, DER

s

, etc) recomendam o mtodo

Marshall para dosagem do concreto betuminoso. Este mtodo foi criado pelo

Engenheiro Bruce Marshall e baseia-se na determinao da estabilidade empregando o

princpio do corte em compresso semiconfinada. Este processo utilizado tanto para

projeto de misturas como para controle de campo.

O mtodo Marshall

a) Estudo da mistura de agregados

Nesta fase preliminar so determinadas as principais caractersticas dos agregados

escolhidos como por exemplo a massa especfica real e aparente dos agregados, a

porcentagem de vazios dos agregados e a granulometria.

Conhecidos os materiais e estando de acordo com as especificaes, passa-se ao

estudo da mistura dos agregados, de modo a atenderem especificao

granulomtrica do Concreto Asfltico, ou seja, os agregados devem ser misturados em

propores de modo a se enquadrarem nas faixas granulomtricas pr-estabelecidas

(vide especificaes para o Concreto Asfltico do DNER, dadas a seguir).

b) Determinao do teor timo de ligante

Utilizando-se agregados razoavelmente bem graduados, os vazios existentes entre as

partculas devero ser preenchidos com ligantes. O teor de asfalto deve ser

progressivamente aumentado de modo a preencher os vazios de ar at que os espaos

vazios do agregado mineral estejam cheios ao mximo permitido. Ao se aumentar o

teor de ligante alm de um certo ponto, no se conseguir uma mxima consolidao.

A medida que se varia o teor de ligante, a densidade, a estabilidade, a fluncia, a

porcentagem de vazios da mistura, a relao betume-vazios tambm sofre variao. O

teor timo de ligante ser aquele que satisfizer, ao mesmo tempo, os limites

especificados para os vrios parmetros de interesse.

O teor timo de ligante pode ser expresso atravs da porcentagem de asfalto, em peso,

em relao mistura ou atravs da porcentagem de asfalto, em peso, em relao aos

agregados.

Suponhamos 3 materiais (Agregado grado = 65%, Agregado mido = 31% e Filer =

4%) que satisfaam a uma determinada faixa granulomtrica. Suponhamos tambm

que a porcentagem encontrada para o asfalto seja 6%, sobre 100% da mistura de

agregados. Temos ento duas maneiras de explicitar o trao da mistura:

178

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Brita: 65% 65% / 106% = 61,32% Ex.:

Areia: 31% 31% / 106% = 29,25% 65 106

Cimento: 4% 4% / 106% = 3,77% x 100 x = 100 x 65

100% 106

Asfalto: 6% 6% / 106% = 5,66% x = 61,32

106% 100%

c) Determinao dos parmetros de interesse e das caractersticas

Marshall da mistura

No ensaio Marshall o principal aspecto de interesse a anlise de fatores como

densidade, vazios, estabilidade e fluncia.

So moldados Corpos de Prova com teores crescentes de asfalto (4 a 8%). As

propores de agregados e filer so definidas previamente atravs de estudo

especfico. Os corpos de prova tm a forma cilndrica, apresentando aproximadamente

10 cm de dimetro e 6,35 cm de altura e so compactados atravs de soquete que age

sobre a mistura em um cilindro padronizado.

Aps a confeco dos corpos de prova podem ser calculados os seguintes parmetros:

Densidade Real e Aparente (D,d), Porcentagem de Vazios (%vv), Porcentagem dos

Vazios do agregado Mineral (%VAM) e Relao Betume-Vazios (RBV).

Feitos estes clculos iniciais, os corpos de prova so aquecidos at atingirem 60 e

submetidos aos ensaios de Estabilidade e Fluncia Marshall.

Entende-se por estabilidade como sendo a grandeza que mede a resistncia da massa

asfltica aplicao de carga. Determina a carga mxima que a massa asfltica pode

suportar.

O ensaio de estabilidade Marshall feito por cisalhamento e no por compresso, pois

sendo o concreto asfltico uma camada de rolamento, o maior esforo solicitante

dado pela ao do trfego, que de cisalhamento, devido s cargas horizontais.

Normalmente expresso em Kg.

A fluncia a medida do quanto a massa asfltica pode andar (esmagar, deformar)

sob ao cisalhante sem se romper. a medida da elasticidade da massa.

Se uma massa asfltica andar muito, acarretar esmagamento da mistura e em

consequncia, ondulao pista. inconveniente tambm que a massa asfltica

ande pouco, pois ao sofrer ao de elevado carregamento, sem capacidade de

mover-se, pode trincar.

A determinao da Resistncia Trao e do Mdulo de Resilincia do concreto

asfltico ser vista no captulo 10.

179

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

d) Especificaes do DNIT (DNIT-ES 031/2006)

Granulometria

Caractersticas especficas

180

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Vazios do Agregado Mineral

e) Curvas de projeto de misturas de concreto asfltico pelo mtodo

Marshall

Porcentagem de vazios (%Vv)

Vv

(%)

t

4

teor de asfalto (%)

Relao betume-vazios (RBV)

RBV

(%)

t

5

teor de asfalto (%)

181

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Densidade aparente (d)

d

(Kg /m

3

)

t

3

teor de asfalto (%)

Porcentagem de vazios do agregado Mineral (% VAM)

VAM

(%)

t6 teor de asfalto (%)

Estabilidade Marshall (E)

E

(Kgf)

t

1

teor de asfalto (%)

Fluncia (f)

f

(mm)

ou

1/100

t

2

teor de asfalto (%)

182

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Para o traado dos grficos considerada a mdia de trs determinaes para cada

parmetro. Quando uma determinao apresentar um valor muito discrepante em

relao s outras duas, pode-se tomar a mdia apenas destas duas.

f) Determinao do teor timo de ligante

O teor timo de ligante adotado como sendo o valor mdio dos seguintes teores de

asfalto:

a) Porcentagem de asfalto correspondente mxima Estabilidade

b) Porcentagem de asfalto correspondente mxima Densidade Aparente

c) Porcentagem de asfalto correspondente mdia dos limites estabelecidos nas

especificaes para a Porcentagem de Vazios

d) Porcentagem de asfalto correspondente mdia dos limites estabelecidos nas

especificaes para a Relao Betume-Vazios

Teor timo de Asfalto = t1 + t3 + t4 + t5

4

Observaes:

1) Aps a definio do teor timo de asfalto deve-se estabelecer uma faixa de trabalho

para este valor. Para o CBUQ esta variao normalmente de 0,3%.

2) O teor timo de ligante assim determinado deve ser conferido em todas as curvas

traadas, e caso no satisfaa alguns dos limites impostos pelas especificaes, uma

nova mistura dever ser adotada.

g) Exemplo numrico

Determinar o teor timo de asfalto para um CBUQ que esta sendo dosado pelo mtodo

Marshall. A mistura de agregados ficou enquadrada na faixa C do DNER e o asfalto

utilizado foi um CAP 85/100 (densidade de 1,031 g/cm

3

). O produto final dever

atender as seguintes especificaes:

E

mim

= 350 Kgf (75 golpes)

f = 2 a 4,5 mm

%Vv = 3 a 5 %

RBV = 75 a 82 %

Depois de feita uma previso inicial para o teor timo de asfalto, foram moldados os

corpos de prova para 5 teores diferentes de asfalto e os valores mdios determinados

para os parmetros fsicos de interesse se encontram no quadro a seguir:

183

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

CAP

(%)

E

(Kgf)

f

(mm)

d

(g/cm

3

)

D

(g/cm

3

)

Vv

(%)

VAM

(%)

RBV

(%)

4,5 400 2,0 2,25 2,47 8,91 18,73 52,43

5 550 2,6 2,27 2,43 6,58 17,59 62,59

5,5 800 3,2 2,30 2,40 4,17 16,43 74,62

6 800 3,9 2,32 2,38 2,52 16,02 84,27

6,5 600 4,3 2,30 2,35 2,13 16,63 87,19

Soluo

a) Curvas de projeto para os 5 teores estudados:

E d

teor de asfalto teor de asfalto

Vv RBV

teor de asfalto teor de asfalto

9.8 O Ensaio Marshall para misturas asflticas

Este mtodo de ensaio fixa o modo pelo qual se determina a estabilidade e a fluncia

de misturas betuminosas a quente utilizando-se o aparelho Marshall.

O ensaio (em linhas gerais) segue os seguintes passos:

184

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

a) Moldagem de 3 corpos de prova para cada teor estudado

- Pesar aproximadamente 1200 g de agregados a serem usados.

- Secar os agregados em estufa (105 a 110 C) e separ-los em fraes

- Aquecer o ligante at a temperatura que conduza a uma viscosidade Saybolt de 85

10 seg.

- Aquecer os agregados at uma temperatura de 28 C acima da temperatura do

ligante.

- Misturar agregados e ligantes

- Compactar a mistura (a quente) no molde:

-A temperatura de compactao dever ser aquela correspondente a uma

viscosidade Saybolt de 140 15 seg.

-O corpo de prova deve ter as seguintes medidas: 10cm e h = 6,35 0,13cm.

-A mistura colocada no molde e so dados 15 golpes com esptula na periferia

da amostra e 10 no centro.

-Promover 50 golpes com soquete padronizado (para presso de pneus at 7

Kg/cm

2

) ou 75 golpes com o mesmo soquete (para presso de pneus de 7 a 15

Kg/cm

2

).

-O soquete pesa 4540g e a altura de queda de 45,72cm.

-O molde de compactao (anel) invertido e repetido o mesmo nmero de

golpes na outra face do corpo de prova.

- O corpo de prova ento retirado do molde e colocado em repouso temperatura

ambiente.

b) Determinao da estabilidade e fluncia

- Os corpos de prova j confeccionados so imersos em gua a 60 C.

- Aps 30 a 40 minutos os corpos de prova so retirados da gua, secados e colocados

no molde de compresso.

- O molde com o corpo de prova (semiconfinamento) levado prensa Marshall e

adaptado o medidor de fluncia. A velocidade de aplicao de carga promovida pela

prensa de 5 cm/min.

- A aplicao do carregamento se d pela elevao do mbolo.

- Durante o processo de carregamento e ruptura do corpo de prova so feitas as

seguintes leituras:

Carga de ruptura no anel dinamomtrico (em Kgf) Estabilidade Marshall

Diferena de leitura de deformao no medidor de fluncia Fluncia

9.9 - Controle do teor timo de ligante e granulometria

Durante a confeco e execuo de uma mistura betuminosa surge a necessidade e a

obrigao de se controlar alguns parmetros principais que foram definidos durante o

processo de dosagem.

185

Universidade Federal de Juiz de Fora

Faculdade de Engenharia Departamento de Transportes e Geotecnia

TRN 032 - Pavimentao Prof. Geraldo Luciano de Oliveira Marques

Para isto, normalmente utilizado um ensaio especfico, realizado por meio de um

extrator centrfugo conhecido por Rotarex, que promover a separao da parte

granular da parte ligante de uma amostra da mistura em questo. Aps esta separao

pode-se conferir a proporo de agregados e a proporo de asfalto da mistura e

confrontar estes resultados com os de projeto.

O ensaio (em linhas gerais) segue a seguinte sequncia:

- Coleta da mistura betuminosa ( 1000 g). Esta coleta pode ser feita na usina de

fabricao da mistura ou no prprio local de aplicao, dependendo do objetivo do

controle.

- Colocar a amostra em estufa por um perodo de uma hora (100 a 120 C)

- Pesar a amostra (1000 g) e colocar dentro do extrator de betume junto com papel

filtro.

- Verter no interior do extrator 150ml de solvente (Tetracloreto de carbono CCl

4

ou

bissulfeto de carbono) e deixar em repouso por 15min.

- Colocar um Becker sob o tubo lateral de escoamento.

- Aplicar movimento rotativo no prato centrifugador, a uma velocidade gradativa, at

que a soluo de betume e solvente venha escoar-se pelo tubo lateral.

- Aps esta primeira fase, o aparelho paralisado e adicionado uma nova poro de

solvente (150ml) sobre a mistura no interior do prato.

- Estas operaes so repetidas at que o solvente saia completamente limpo no tubo

lateral.

- Aps o ltimo ciclo de centrifugao o prato com o material que sobrou (agregados)

levado para estufa (80 a 100 C) para secagem e eliminao do solvente ainda

presente nos agregados.

- Depois de seco o agregado pesado.

- A diferena de peso da amostra antes e aps o ensaio indica o peso do betume

(asfalto) extrado.

- O clculo da porcentagem de betume (teor de betume) dado pela seguinte

expresso:

P = Peso do betume extrado x 100

Peso da amostra total

- O agregado recuperado (restante) submetido a um ensaio de granulometria para

verificao e conferncia da faixa granulomtrica empregada.

Você também pode gostar

- PR 1011Documento53 páginasPR 1011George OdaAinda não há avaliações

- Usina de AsfaltoDocumento13 páginasUsina de AsfaltoCANAL VERMELHOAinda não há avaliações

- Pavimentos Econômicos (1 Parte) PDFDocumento147 páginasPavimentos Econômicos (1 Parte) PDFMax MoreiraAinda não há avaliações

- DNIT - IPR-736 - Álbum de Projetos-Tipo de Dispositivos de Drenagem - 4a Edição - Preliminar PDFDocumento178 páginasDNIT - IPR-736 - Álbum de Projetos-Tipo de Dispositivos de Drenagem - 4a Edição - Preliminar PDFsilvanfsilvaAinda não há avaliações

- DOSAGEM DE MISTURAS ASFÁLTICAS DecDocumento69 páginasDOSAGEM DE MISTURAS ASFÁLTICAS Decallysonbolo100% (1)

- Capitulo 3 Construcao e Controle Tecnologico PDFDocumento54 páginasCapitulo 3 Construcao e Controle Tecnologico PDFManoel BrazAinda não há avaliações

- Modelo de Planilha de Ensaio de Peso Especifico Aparente Seco in Situ Com Frasco de AreiaDocumento1 páginaModelo de Planilha de Ensaio de Peso Especifico Aparente Seco in Situ Com Frasco de AreiaCassio BarbosaAinda não há avaliações

- Pavimento Do Ponto de Vista Estrutural e FuncionalDocumento4 páginasPavimento Do Ponto de Vista Estrutural e FuncionalEduardo CastroAinda não há avaliações

- Aula 1 - Projeto de PavimentaçãoDocumento38 páginasAula 1 - Projeto de PavimentaçãoVinicius NeresAinda não há avaliações

- NBR ISO 14064 - Transporte Rodoviário de Produtos Perigosos - Diretrizes Do Atendimentoà EmergênciaDocumento50 páginasNBR ISO 14064 - Transporte Rodoviário de Produtos Perigosos - Diretrizes Do Atendimentoà EmergênciaWelliton BispoAinda não há avaliações

- Solos de baixa capacidade de suporte: estimativas de recalques em estruturas de concretoNo EverandSolos de baixa capacidade de suporte: estimativas de recalques em estruturas de concretoAinda não há avaliações

- Relatório de Ensaios de AsfaltoDocumento21 páginasRelatório de Ensaios de AsfaltoFrederico Salume100% (2)

- 01 Defeitos de Superficie de Pavimentos Asfalticos PDFDocumento77 páginas01 Defeitos de Superficie de Pavimentos Asfalticos PDFPaula G Cavalcante100% (1)

- Patologias em Revestimentos AsfálticosDocumento17 páginasPatologias em Revestimentos AsfálticosRaphael Freitas100% (4)

- Concreto Betuminoso Usinado A QuenteDocumento54 páginasConcreto Betuminoso Usinado A QuenteGuilherme HenriqueAinda não há avaliações

- 01 - Introdução A Pavimentação PDFDocumento35 páginas01 - Introdução A Pavimentação PDFClaudia Cristina Castro Sousa100% (1)

- Patologias Pavimenos FlexíveisDocumento62 páginasPatologias Pavimenos FlexíveisWelisson Bezerra100% (1)

- Apostila Terraplenagem 2009Documento79 páginasApostila Terraplenagem 2009Daniela OliveiraAinda não há avaliações

- Compactação de Rolos PneusDocumento13 páginasCompactação de Rolos PneusmustakAinda não há avaliações

- Aula 1 - Execução de CbuqDocumento86 páginasAula 1 - Execução de CbuqDavi Nowicki GieseAinda não há avaliações

- Classificação de Solos Lateriticos Insumos para PavimentaçãoDocumento64 páginasClassificação de Solos Lateriticos Insumos para PavimentaçãoWeverton Monteiro IIAinda não há avaliações

- Aulas 1.2 - Pavimentacao-Materiais - 21 - 08Documento71 páginasAulas 1.2 - Pavimentacao-Materiais - 21 - 08Larissa Oliveira100% (1)

- PavimentaçãoDocumento11 páginasPavimentaçãoAdemir NetoAinda não há avaliações

- Concreto AsfalticoDocumento35 páginasConcreto AsfalticoDomingos.Napolitano6334100% (2)

- Materiais BetuminososDocumento48 páginasMateriais BetuminososAiury Pereira100% (1)

- Patologias em Pavimento FlexívelDocumento15 páginasPatologias em Pavimento FlexívelFábio De Aires Conge100% (1)

- Manual de AsfaltoDocumento10 páginasManual de AsfaltoJaguar SantanaAinda não há avaliações

- Estudos de TráfegoDocumento48 páginasEstudos de TráfegoFernandoCarlosJuniorAinda não há avaliações

- Solos MolesDocumento48 páginasSolos MolesR2M Engenharia100% (1)

- Solos MolesDocumento186 páginasSolos MolestandytlAinda não há avaliações

- ARTERIS-E-965-16-mancha de AreiaDocumento6 páginasARTERIS-E-965-16-mancha de AreiaJoão FernandoAinda não há avaliações

- Apostila Rodovias 1Documento38 páginasApostila Rodovias 1Kriss CavalcanteAinda não há avaliações

- Relacao EnsaioDocumento23 páginasRelacao EnsaioAilton MatosAinda não há avaliações

- Estradas 2 - Dosagem de Misturas AsfálticasDocumento48 páginasEstradas 2 - Dosagem de Misturas AsfálticasJully100% (1)

- Aula 03 - Estabilização Dos Solos para Fins de PavimentaçãoDocumento36 páginasAula 03 - Estabilização Dos Solos para Fins de PavimentaçãoNathan OliveiraAinda não há avaliações

- Pavimentos FlexíveisDocumento55 páginasPavimentos FlexíveisWanderson LuizAinda não há avaliações

- TerraplenagemDocumento51 páginasTerraplenagemVítor Freitas100% (1)

- Apostila Estradas II PDFDocumento214 páginasApostila Estradas II PDFJosivaldoRodriguesAinda não há avaliações

- Mecanica Dos Pavimentos Aula 01-2Documento45 páginasMecanica Dos Pavimentos Aula 01-2Gerald Dunlap100% (1)

- Sondagem Mista Protema - Sondaoeste PDFDocumento23 páginasSondagem Mista Protema - Sondaoeste PDFPeres NetoAinda não há avaliações

- Técnicas de Auditoria paraDocumento51 páginasTécnicas de Auditoria parasilvio100% (1)

- Dimensionamento de Um PavimentoDocumento22 páginasDimensionamento de Um PavimentoJessicaFarenzenaAinda não há avaliações

- Aula-4 Classificacao de PavimentosDocumento4 páginasAula-4 Classificacao de Pavimentosmarcosboa100% (1)

- ES 12 Execução de Camada de RachãoDocumento10 páginasES 12 Execução de Camada de RachãoErick BarretoAinda não há avaliações

- Aula+9+-+Aterros+Sobre+Solos+Moles+e+BarragensDocumento136 páginasAula+9+-+Aterros+Sobre+Solos+Moles+e+BarragensJULIANA DA ROCHAAinda não há avaliações

- 2 Camada de Reforço e Sub Base PDFDocumento14 páginas2 Camada de Reforço e Sub Base PDFDiogo AndradeAinda não há avaliações

- Dosagem de ConcretoDocumento25 páginasDosagem de ConcretoMayara MoraesAinda não há avaliações

- Ficha de Ensaio de Bgs 2 PublicaçãoDocumento4 páginasFicha de Ensaio de Bgs 2 PublicaçãoFlavio Augustus MarcilioAinda não há avaliações

- Esquema Normas AashtoDocumento20 páginasEsquema Normas AashtoJoão PauloAinda não há avaliações

- NBR 11804 - 91 (EB-2103) - Materiais para Sub-Base Ou Base de Pavimentos Estabilizados Granulometricamente - 2pagDocumento2 páginasNBR 11804 - 91 (EB-2103) - Materiais para Sub-Base Ou Base de Pavimentos Estabilizados Granulometricamente - 2pagClaudio LorenzoniAinda não há avaliações

- Pavimentos RígidosDocumento128 páginasPavimentos RígidosHugo LeiteAinda não há avaliações

- Aplicações de Geossintéticos no SaneamentoNo EverandAplicações de Geossintéticos no SaneamentoAinda não há avaliações

- A contratualização do risco geológico nas obras públicas subterrâneasNo EverandA contratualização do risco geológico nas obras públicas subterrâneasAinda não há avaliações

- Asfalto CbuqDocumento5 páginasAsfalto CbuqitalokaiqueAinda não há avaliações

- DNER ES306 97 - ImprimaçãoDocumento6 páginasDNER ES306 97 - ImprimaçãoEduardo BizzoAinda não há avaliações

- Dner Es307 97Documento6 páginasDner Es307 97Francisco Raumundo da SilvaAinda não há avaliações

- Dner Es386 99Documento15 páginasDner Es386 99crfoAinda não há avaliações

- DNER ES313 97 Concreto BetuminosoDocumento16 páginasDNER ES313 97 Concreto Betuminosocaiocesar85100% (1)

- IE-08 - CAUQ Com PolímerosDocumento24 páginasIE-08 - CAUQ Com PolímerosMirelle E AndersonAinda não há avaliações

- ARTERIS 019 REV 3 ImprimacaoDocumento8 páginasARTERIS 019 REV 3 Imprimacaoosmander marcianoAinda não há avaliações

- Dner Es310 97Documento10 páginasDner Es310 97Elias BarbosaAinda não há avaliações

- Lorenzon Et Al. 2013Documento11 páginasLorenzon Et Al. 2013Barbara SilvaAinda não há avaliações

- Lista de Exercicios 3 - Termologia Aplicada Aos AlimentosDocumento5 páginasLista de Exercicios 3 - Termologia Aplicada Aos AlimentospixkaraAinda não há avaliações

- Exercícios Resolvidos 8 Refrigeração Combate POLIDocumento16 páginasExercícios Resolvidos 8 Refrigeração Combate POLIMarina Rafael de Paiva100% (1)

- Avaliacao Terra, SolosDocumento2 páginasAvaliacao Terra, SolosVinicius Pina100% (1)

- 12 Equipamentos e Materiais Utilizados em Laboratórios Escolares de QuímicaDocumento7 páginas12 Equipamentos e Materiais Utilizados em Laboratórios Escolares de QuímicaYsak DaIsabel FernaldoAinda não há avaliações

- Lista - As Leis de Newton 2 UhclvxdDocumento4 páginasLista - As Leis de Newton 2 UhclvxdMicarlos TeixeiraAinda não há avaliações

- Abes - Ii-026-Gaseificação de Lodos de EsgotoDocumento6 páginasAbes - Ii-026-Gaseificação de Lodos de EsgotosergperesAinda não há avaliações

- Relatório Física Experimental 1Documento31 páginasRelatório Física Experimental 1Talenny100% (1)

- Lista de Exercícios de TermologiaDocumento4 páginasLista de Exercícios de TermologiaPaloma10 GmAinda não há avaliações

- Exercício 01 - Teoria Do FogoDocumento5 páginasExercício 01 - Teoria Do FogoGabriel Zappelini Nunes100% (1)

- File 1212998 Live6 RevisãoENEM2018 EnergiaePotênciaII 20180909 092820Documento2 páginasFile 1212998 Live6 RevisãoENEM2018 EnergiaePotênciaII 20180909 092820Ricardo RiccoAinda não há avaliações

- Texto 02 - Uma Visão Da Mobilidade Urbana SustentávelDocumento8 páginasTexto 02 - Uma Visão Da Mobilidade Urbana SustentávelJohn DoeAinda não há avaliações

- Catalogo-Eletrico BRDocumento56 páginasCatalogo-Eletrico BRMiro ValdoxAinda não há avaliações

- Aprenda Um Pouco Mais Sobre A Coleta SeletivaDocumento27 páginasAprenda Um Pouco Mais Sobre A Coleta Seletivaleonan traderAinda não há avaliações

- Evolução Da IbériaDocumento4 páginasEvolução Da Ibériaportugal1000Ainda não há avaliações

- TESTE 1 ANO - Introd. A QuimicaDocumento3 páginasTESTE 1 ANO - Introd. A QuimicaCarlos Henrique Marques MonteiroAinda não há avaliações

- RessonânciaDocumento33 páginasRessonânciaLeandro Diniz100% (1)

- Universidade Estadual Paulista Instituto de Geociências e Ciências ExatasDocumento138 páginasUniversidade Estadual Paulista Instituto de Geociências e Ciências ExatasFelipe DfsAinda não há avaliações

- Conceitos Básicos Da Eletricidade Automotiva Carga e Partida PDFDocumento59 páginasConceitos Básicos Da Eletricidade Automotiva Carga e Partida PDFcicero melo100% (1)

- Experimento - A Pilha de DaniellDocumento2 páginasExperimento - A Pilha de DaniellBeatrizAinda não há avaliações

- GALCON Controladores ACDocumento27 páginasGALCON Controladores ACFrancisco Jadilson S AraujoAinda não há avaliações

- Aula 1 - Introdução A BioqumicaDocumento8 páginasAula 1 - Introdução A BioqumicaHeloiza BelmontAinda não há avaliações

- Geração de Energia Elétrica Através Da Energia Cinética Contida Nas Massas de Ar em Movimento (Ventos)Documento11 páginasGeração de Energia Elétrica Através Da Energia Cinética Contida Nas Massas de Ar em Movimento (Ventos)Thaline De Mattos CarbonaroAinda não há avaliações

- Cadeias e Teias Alimentares 6ano CienciasDocumento28 páginasCadeias e Teias Alimentares 6ano CienciasRomário FernandoAinda não há avaliações

- Densidade Real Do SoloDocumento3 páginasDensidade Real Do SoloMichael GrantAinda não há avaliações

- Roteiro de Aula Prática - Pilhas de MoedasDocumento1 páginaRoteiro de Aula Prática - Pilhas de MoedasProfFabiano Araujo100% (1)

- Cartilha Compostagem Revisado Com Ficha CatalográficaDocumento8 páginasCartilha Compostagem Revisado Com Ficha CatalográficaÍcaroCostaAinda não há avaliações

- Mata CiliarDocumento4 páginasMata CiliarKennedy AlmeidaAinda não há avaliações

- Introdução À Astrobiologia - URDocumento7 páginasIntrodução À Astrobiologia - URAmanda SilvestreAinda não há avaliações