Escolar Documentos

Profissional Documentos

Cultura Documentos

PCQ-003 - INSPEÇÃO VISUAL E DIMENSIONAL DE SOLDA - Rev2 - 2020-10-05

Enviado por

Victor FonsecaDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

PCQ-003 - INSPEÇÃO VISUAL E DIMENSIONAL DE SOLDA - Rev2 - 2020-10-05

Enviado por

Victor FonsecaDireitos autorais:

Formatos disponíveis

Nº.

: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 1 de 35

ÍNDICE

1. OBJETIVO

2. INSPETORES

3. NORMAS DE REFERÊNCIA

4. CAMPO DE APLICAÇÃO

5. DESCRIÇÃO

6. CONDIÇÃO SUPERFICIAL REQUERIDA PARA O ENSAIO E MÉTODO DE PREPARAÇÃO DA

SUPERFÍCIE

7. ILUMINAMENTO REQUERIDO

8. INSTRUMENTOS

9. INSPEÇÃO

10. SEQÜÊNCIA DO ENSAIO

11. CRITÉRIOS DE ACEITAÇÃO PARA O ENSAIO VISUAL

12. REQUISITOS AMBIENTAIS E DE SEGURANÇA

13. DEMONSTRAÇÃO DE EFICIÊNCIA DO RESULTADO

14. SISTEMÁTICA DE REGISTRO DE RESULTADOS

15. REGISTROS

16. DOCUMENTOS / FORMULÁRIOS APLICADOS

ANEXO 1 - FORMULÁRIO DO RELATÓRIO VISUAL E DIMENSIONAL DE SOLDA

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 2 de 35

HISTÓRICO DE REVISÕES

REV. DATA ELABORAÇÃO APROVAÇÃO DESCRIÇÃO DA REVISÃO

00 22/05/02 -------------- ----------- Edição inicial

01 30/01/13 Renato Angioletti Ézio Angioletti Atualização de normas

02 05/10/20 Jailton J. S. Costa Victor M. B. M. da Fonseca Atualização de normas

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 3 de 35

1. OBJETIVO

Este procedimento estabelece as condições técnicas para a realização de ensaio visual em juntas

soldadas de tanques soldados para armazenamento de óleo, tubulações soldadas, vasos de pressão

permutadores, trocador de calor e estruturas metálicas.

2. INSPETORES

A inspeção deve ser executada por inspetor qualificado e certificado segundo os requisitos do SNQC/END,

atendendo ao definido pela norma NM ISO 9712 ou pelo SNQC-IS – FBTS como IS-N1 ou IS-N2,

conforme NBR 14842.

3. NORMAS DE REFERÊNCIA

• ASME Boiler and Pressure Vessel Code - Section V, art. 09, ed. 2019.

• ASME VIII, div. 1, ed. 2019.

• ASME - B31.3: 2018 – Process Piping,

• ASME – B31.1: 2018 – Power Piping,

• ASME - B31.4: 2019 – Pipeline Transportation Systems for Liquid and Slurries,

• ASME – B31.8: 2018 – Gas Transmission and Distribution Piping Systems;

• AWS D.1.1 Ed.2020 - Structural Welding Code - Steel,

• API 1104 – Welding of Pipelines and Related Facilities – ed. 2018,

• API 650 – Welded Steel Tanks for Oil Storage, ed. 2020

• Petrobrás N-1738C – Descontinuidades em Juntas Soldadas, Fundidos, Forjados e

Laminados

• Petrobrás N- 1597 G - Ensaio Não Destrutivo - Visual,

• Recommended Pratice Nº SNT - TC1A Personal Qualification and Certification in Nondestructive

Testing – ed. 2016

• NM ISO 9712:2014 – Ensaios Não Destrutivos – Qualificação e Certificação de Pessoal,

• ABNT NBR 14842 - Critérios para Qualificação e Certificação de Inspetores de Soldagem.

4. CAMPO DE APLICAÇÃO

Todos os setores envolvidos com as atividades para inspeção de ensaio visual.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 4 de 35

5. DESCRIÇÃO

5.1. MÉTODO DE ENSAIO

5.1.1. ENSAIO VISUAL DIRETO

Deve ser empregado o método de ensaio visual direto conforme ASME Seção V, artigo 9. Para detecção

de descontinuidades com o método de ensaio visual direto, o ângulo de observação em relação à

superfície a ser ensaiada não deve ser inferior a 30o, e a distância do olho do observador ao local de

inspeção não deve ser maior que 600 mm (Figura 1). Espelhos podem ser utilizados para melhorar o

ângulo de visão e lupas podem ser utilizadas para ajudar a visualização.

ÁREA DO ENSAIO

VISUAL DIRETO

Distância máxima da

superfície até a vista é

de 600 mm

30° 30°

SUPERFÍCIE

LOCAL DO ENSAIO

ENSAIADA

Figura 1

5.1.2. ENSAIO VISUAL REMOTO

Caso o acesso visual à superfície não permita o exame do ensaio visual direto (conforme item 5.1.1) o

ensaio visual remoto deve ser utilizado, devendo atender os requisitos deste procedimento.

6. CONDIÇÃO SUPERFICIAL REQUERIDA PARA O ENSAIO E MÉTODO DE PREPARAÇÃO DA

SUPERFÍCIE

A superfície a ser examinada e mais 25 mm adjacentes as margens da solda ou 20 mm para cada lado do

chanfro (junta preparada) devem ser limpa, de modo a ficar isenta de materiais estranhos, como ferrugem,

escamas, fluxo de solda, respingos, graxas, película de óleo ou tinta, água, sujeira, rugosidade excessiva,

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 5 de 35

ou qualquer outro produto que possa mascarar o ensaio visual.

Na realização da limpeza garantir que não serão utilizados produtos ou métodos que venham a

contaminar ou piorar o estado da superfície a ser ensaiada ou prejudiquem os ensaios posteriores.

Quando o escovamento/esmerilhamento é empregado na preparação de superfície de aço inoxidável

austenítico ou liga a base de níquel, a escova deve ser de aço inoxidável ou revestida deste material e

deve ser usada apenas com estes materiais.

7. ILUMINAMENTO REQUERIDO

A intensidade mínima de iluminação na região de ensaio deve ser de 1076 lux. Sempre que possível

preferir iluminação natural.

Caso seja necessária iluminação artificial, cuidar para que os ângulos de incidência sobre a superfície

proporcionem contraste adequado para evidência das irregularidades. Movimentar a fonte de luz até obter

a melhor condição de visualização (Figura 2).

A intensidade luminosa deve ser medida e registrada ao menos uma vez para cada tipo de equipamento

de iluminação e/ou local de ensaio, e os registros mantidos em arquivo.

A intensidade luminosa deve ser verificada com um luxímetro devidamente calibrado.

Objeto

Fonte de luz

Fonte de luz

Observador

Figura 2 – Ângulos de incidência de luz

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 6 de 35

8. INSTRUMENTOS

Os seguintes instrumentos podem ser utilizados para auxiliar no ensaio visual:

a) Lupa de aumento de 10 x

b) Espelho plano ou côncavo

c) Gabaritos e “gages” para solda

d) Régua, trena, esquadro

e) Paquímetro

f) Goniômetro

g) Luxímetro

Os instrumentos relacionados devem estar devidamente calibrados com o prazo de validade em dia.

9. INSPEÇÃO

O ensaio visual deve possibilitar a detecção das seguintes descontinuidades:

9.1. METAL BASE

Cavidades, amassamentos, excessos de carepas, não planicidade, abertura de arco, dupla laminação nas

bordas das chapas, dobras de laminação, pontos de corrosão, acabamentos das bordas para soldagem e

estado de corrosão.

9.2. JUNTAS SOLDADAS

Abertura de Arco, Ângulo Excessivo de Reforço, Cavidade Alongada, Concavidade, Concavidade

Excessiva, Convexidade Excessiva, Deformação Angular, Deposição Insuficiente, Desalinhamento,

Embicamento, Falta de Fusão, Falta de Penetração, Inclusão de Escória, Mordedura, Penetração

Excessiva, Perfuração, Porosidade, Rechupe de Cratera, Reforço Excessivo, Respingos, Sobreposição,

Solda em Ângulo Assimétrica e Trinca.

10. SEQÜÊNCIA DO ENSAIO

10.1. ENSAIO VISUAL DA PREPARAÇÃO DE JUNTAS SOLDADAS

a) Verificar os chanfros em toda sua extensão quanto ao estado de limpeza e acabamento superficial.

Qualquer descontinuidade encontrada deve ser analisada e, caso necessário, ser reparada conforme

procedimento específico;

b) Verificar o ângulo do bisel com auxílio de gabarito de solda ou goniômetro;

c) Verificar altura da face da raiz (altura do nariz) com auxílio de gabarito de solda ou paquímetro;

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 7 de 35

d) Verificar a abertura da raiz com auxílio de gabarito de solda;

e) Verificar o alinhamento da junta com auxílio de gabarito de solda;

f) Registrar, quando aplicável, os resultados do ensaio.

10.2. ENSAIO VISUAL DA JUNTA SOLDADA

a) Após o término da soldagem, o cordão de solda deve ser preparado com auxílio de escova de aço

rotativa ou manual;

b) Verificar se a superfície está em condições de limpeza para ser inspecionada;

c) Avaliar a altura do reforço de solda, garganta, convexidade, concavidade e perna, o que for aplicável,

com auxílio de gabarito de solda;

d) Verificar a presença de descontinuidades, conforme item 9;

e) Verificar a existência do sinete do soldador adjacente ao cordão de solda;

f) Examinar os locais de remoção dos dispositivos de fixação (cachorros) ou soldas provisórias. A superfície

deve estar faceada e isenta de defeitos. Caso tenha havido deformação no metal de base, o mesmo deve

ser reparado conforme procedimento específico;

g) Registrar, quando solicitado, os resultados do ensaio.

11. CRITÉRIOS DE ACEITAÇÃO PARA O ENSAIO VISUAL

As descontinuidades devem ser avaliadas conforme critérios de aceitação definidos neste procedimento, e

na omissão deste, conforme critério definido pela norma de projeto ou ainda conforme determinado pelo

setor de engenharia responsável do cliente.

11.1 CRITÉRIOS

11.1.1 - ASME VIII – DIVISÃO 1 (Vasos de Pressão, Trocadores de Calor e Permutadores)

Em caso de inexistência de critério de aceitação para o ensaio visual na norma de projeto, as

descontinuidades serão avaliadas de acordo com a norma ASME Seção VIII Divisão 1, conforme Tabelas

1 e 2.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 8 de 35

Tabela 1 - Tolerância

TOLERÂNCIA PARA DESALINHAMENTO

Espessura da Seção Categoria de Junta*

polegadas (mm)

A B, C, e D

Até 1/2" (13), incl. 1/4 t 1/4 t

Acima de 1/2" (13) a 3/4" (19), incl. 1/8” (3 mm) 1/4 t

Acima de 3/4" (19) a 1 1/2" (38), incl. 1/8” (3 mm) 3/16” (5 mm)

Acima de 1 1/2" (38) a 2" (51), incl. 1/8” (3 mm) 1/8 t

O menor de 1/16 t ou O menor de 1/8 t ou

Acima de 2" (51)

3/8” in. (10 mm) 3/4"(19 mm)

Nota: “t” é a espessura nominal da seção mais fina da junta.

Tabela 2 - Tolerância

TOLERÂNCIA PARA REFORÇO MÁXIMO

ESPESSURA NOMINAL JUNTAS DE TOPO* OUTRAS SOLDAS

CATEGORIAS B e C

polegadas mm polegadas mm

polegadas mm

t 3/32 t 2,4 3/32 2,5 1/32 0,8

3/32 t

2,4 t 4,8 1/8 3,0 1/16 1,5

3/16

3/16 t 1/2 4,8 t 13 5/32 4,0 3/32 2,5

1/2 t 1 13 t 25 3/16 5,0 3/32 2,5

1t2 25 t 51 1/4 6,0 1/8 3,0

2t3 51 t 76 1/4 6,0 5/32 4,0

3t4 76 t 102 1/4 6,0 7/32 5,5

4t5 102 t 127 1/4 6,0 1/4 6,0

t 5 t 127 5/16 8,0 5/16 8,0

*Ver Figura 3

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 9 de 35

As mordeduras não devem exceder 1/32 " (0,8 mm) ou 10% da espessura nominal de parede, o que for

menor, e não devem diminuir a espessura de projeto requerida para a parede.

Juntas soldadas de topo devem ter penetração total e fusão. Superfícies "como soldadas" são permitidas;

entretanto, as superfícies das soldas devem estar suficientemente livres de escamas grosseiras, entalhes,

sobreposição, reforço ou depressões abruptas, para evitar pontos de concentração de tensões e permitir a

interpretação apropriada dos ensaios não destrutivos especificados.

Defeitos detectados visualmente como porosidade tubular (“pinhole”), trincas e fusão incompleta devem

ser removidos e reparados.

Abertura de raiz deve está de acordo com o desenho de fabricação

Figura 3

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 10 de 35

11.1.2 - ASME B 31.3 (Tubulações de Processo)

Para o ensaio visual em tubulações de condução de vapor, as normas de referência são o ASME B31.3 e

ASME B31.1 e o critério de aceitação será conforme tabelas 3 e 4.

- Abertura de raiz: de acordo com a EPS

- Desalinhamento máximo: de acordo com a EPS

- Critério geral para descontinuidades em função das condições de serviço:

Tabela 3 - Critério

ASME B 31.3

Condição de serviço

Condições cíclicas

fluido normal Categoria Categoria serviço fluido “D”

severas

“M”

Tipo de solda Tipo de solda Tipo de solda

Tipos de

CIRCUNFERENCIAL

CIRCUNFERÊNCIAL

CIRCUNFERENCIAl

LONGITUDINAL(3)

Descontinuidades

LONGITUDINAL

LONGITUDINAL

LONGITUDINAL

EM CHANFRO

EM CHANFRO

EM CHANFRO

EM CHANFRO

EM CHANFRO

EM CHANFRO

EMCHANFRO

DERIVADAS]

EM ÂNGULO

EM ÂNGULO

ÂNGULO

CONEXÕES

(NOTA 4)

(NOTA 2)

(NOTA 3)

(NOTA 2)

(NOTA 3)

(NOTA 4)

(NOTA 3)

(NOTA 4)

(NOTA 2)

EM

Trincas A A A A A A A A A A

Falta de Fusão A A A A A A C A N/A A

Falta de Penetração B A N/A A A N/A C A N/A B

Indicação Arredondada E E N/A D D N/A N/A N/A N/A N/A

Indicação Linear G G N/A F F N/A N/A N/A N/A N/A

Mordedura H A H A A A I A H H

Porosidade sup. ou incl. de

A A A A A A A A A A

escória exposta (Nota 5)

Acabamento superficial N/A N/A N/A J J J N/A N/A N/A N/A

Concavidade. na raiz K K N/A K K N/A K K N/A K

Reforço na solda ou

L L L L L L M M M M

penetração excessiva

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 11 de 35

Tabela 4 - Critério de Valores para as Notas da Tabela Acima (ASME B 31.3)

SÍMBOLO EXTENSÃO VALORES LIMITES DE ACEITAÇÃO (nota 6)

A Extensão de imperfeição Zero (imperfeição não evidente)

38 mm em qualquer 150 mm de comprimento de

Comprimento cumulativo de falta de

B solda ou 25% do comprimento total de solda, qual

penetração i

for menor.

38 mm em qualquer 150 mm de comprimento de

Comprimento cumulativo de falta de fusão

C solda ou 25% do comprimento total de solda, qual

e falta de penetração

for menor.

Dimensão e distribuição de indicações Ver ASME VIII, divisão 1, apêndice 4 (nota 7)

D

arredondadas

Dimensão e distribuição de indicações Para TW 6 mm limite é o mesmo de D (nota 7)

E

arredondadas Para TW > 6 mm limite é o 1,5 x D (nota 7)

Indicação linear

Comprimento individual TW/3

F Largura Individual 2,5 mm e TW/3

TW em qualquer 12TW em comprimento de solda.

Comprimento acumulativo

(nota 7)

Indicação linear

Comprimento individual 2TW

G Largura Individual 3 mm e TW/2

4TW em qualquer 150 mm em comprimento de

Comprimento acumulativo

solda. (nota 7)

Profundidade de mordedura 1 mm e TW/4

H 38 mm em qualquer 150 mm de comprimento de

Comprimento acumulativo de mordedura

solda ou 25% do comprimento total de solda, qual

interna e externa

for menor.

Profundidade de mordedura 1,5 mm e [TW/4 ou 1 mm]

I 38 mm em qualquer 150 mm de comprimento de

Comprimento acumulativo de mordedura

solda ou 25% do comprimento total de solda, qual

interna e externa

for menor.

J Rugosidade superficial 12,5 µ Ra em acordo com o ASME B46.

Profundidade de concavidade superficial e Espessura total da junta incluindo reforço deve ser

K concavidade de raiz TW (nota 8)

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 12 de 35

VALORES LIMITES

SÍMBOLO EXTENSÃO DE ACEITAÇÃO SÍMBOLO

(nota 6)

Altura do reforço ou penetração excessiva TW (mm) Altura (mm)

(nota 9) em qualquer plano em torno da

junta deve estar dentro dos limites de 6 1,5

aplicação dos valores de altura na tabela > 6 13 3

L ao lado, exceto como indicado na nota

> 13 25 4,0

(10). O metal de solda deve concordar

suavemente com as superfícies dos > 25 5

componentes

Altura do reforço ou penetração excessiva

M (nota 9) como descrito em L. Nota (10) Limite é o dobro dos valores aplicados para item L

não se aplica.

Notas: Para tabela 3 e 4.

(1) - Critérios mais rígidos podem ser especificados no projeto de engenharia.

(2) - Solda em chanfro longitudinal incluem costura reta e espiral. Este critério não deve ser aplicado em

soldas fabricadas com normas listadas na Tabela A-1 ou Tabela 326-1 do ASME B31.3.

(3) - Soldas em ângulo incluem soldas de encaixe e de selagem, soldas para flange sobrepostos e reforço

de derivações e suportes.

(4) - Soldas de conexão derivada (boca de lobo) incluem soldas em componentes contendo pressão em

derivações nelas fabricadas (chapa de reforço)

(5) - Estas imperfeições são avaliadas somente para soldas 5 mm (3/16 in.) de espessura nominal.

(6) - Quando dois valores limites são separados por “e”, o menor destes valores determinará aceitação.

Quando dois conjuntos são separados por “ou”, o maior valor é aceitável. TW é o valor de parede

nominal do elemento mais fino para dois componentes unidos por uma solda de topo.

(7) – Porosidade, inclusão de escória e tungstênio são definidas como indicações arredondadas onde o

máximo comprimento é três vezes a largura ou menos. Restas indicações podem ser circular, elíptica ou

uma forma irregular. Indicações com o comprimento maior que três vezes a largura é definida como uma

indicação linear.

(8) - Para soldas em chanfro em juntas circunferenciais sem adição de solda a concavidade externa não

deve exceder a 1mm ou 10% da espessura nominal da junta. O contorno da concavidade com a

superfície deve ser suave. A espessura da junta incluindo o reforço de solda, não deve ser menor do

que a espessura mínima Tm.

(9) – Para a soldas em chanfro, a altura é a menor medida feita da superfície adjacente ao componente e

para soldas de filete , a altura é medida pela garganta teórica.

(10) - Somente para soldas em ligas de alumínio, a penetração interna não deve exceder os seguintes

valores:

a) 1,5 mm (1/16 in.) para espessura 2 mm (1/16 in.)

b) 2,5 mm (3/32 in.) para espessura > 2 mm e 6 mm (1/4 in.)

Para o reforço externo e para maiores espessuras, veja a tabulação para o Símbolo L.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 13 de 35

11.1.3 ASME B31.1 (Tubulações Externas de Caldeiras)

Os critérios de aceitação para soldas de tubulação de condução e vapor abaixo

- Desalinhamento máximo: 1/16” (2,0 mm)

- Abertura de raiz: de acordo com a EPS

As inaceitáveis as seguintes indicações:

a) Trincas – superfície externa;

b) Mordedura superficial com profundidade superior a 1/32” (1,0 mm)

c) Mordedura nas soldas longitudinais de topo

c) Falta de fusão na superfície

d) Penetração incompleta (aplicável somente quando a superfície interna for facilmente acessível)

e) Quaisquer outras indicações lineares maiores que 3/16”(5,0 mm) de comprimento

f) Porosidade superficial com indicações arredondadas tendo dimensões maiores que 3/16”(5,0 mm)

ou quatro ou mais indicações arredondadas, separadas por 1/16” (2,0 mm) ou menos, de borda a

borda, em qualquer direção. Indicações arredondadas que são circulares ou elípticas com seu

comprimento menor ou igual a três vezes sua largura.

g) Reforço de solda, para soldas de topo longitudinais e circunferenciais, maior que o especificado na

Tabela 5 abaixo:

Tabela 5 – Reforço de solda

ESPESSURA MÁXIMA DE REFORÇO EM

FUNÇÃO DA TEMPERATURA DE PROJETO

ESPESSURA DO METAL BASE (t) Acima 400oC 175 oC - 400oC 175 oC

pol. mm pol. mm pol. mm pol. mm

t 1/8 t 3,0 1/16 2,0 3/32 2,5 3/16 5,0

1/8 t 3/16 3,0 t 5,0 1/16 2,0 1/8 3,0 3/16 5,0

3/16 t 1/2 5,0 t 13,0 1/16 2,0 5/32 4,0 3/16 5,0

1/2 t 1 13,0 t 25,0 3/32 2,5 3/16 5,0 3/16 5,0

1t2 25,0 t 50,0 1/8 3,0 1/4 6,0 1/4 6,0

O maior de 1/4” (6,0 mm) ou 1/8 vezes a

t 2 t 50,0 5/32 4,0 largura da solda em polegadas (mm)

Notas:

Para juntas de topo, soldadas pelos dois lados, os limites de reforço tabelados acima devem ser aplicados

separadamente tanto para a superfície interna como para a superfície externa da junta

a) Para junta de topo de chanfro duplo, os limites de reforço tabelado acima devem ser aplicados para

ambas superfícies internas e externa da junta.

b) Para junta de topo de chanfro simples, os limites de reforço tabelado acima devem ser aplicados

somente à superfície externa da junta.

c) A espessura do reforço de solda deve ser baseada na espessura mais fina dos materiais sendo unidos

d) A espessura do reforço de solda deve ser determinada do ponto mais alto das superfícies envolvidas.

e) O reforço de solda pode ser removido, se necessário.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 14 de 35

11.1.4. ASME B31.4

11.1.4.1. REQUISITOS DE INSPEÇÃO E CRITÉRIO DE ACEITAÇÃO

11.1.4.1.1. REQUISITOS DE INSPEÇÃO.

1) A qualidade da solda deve ser verificada por inspeção visual e outros métodos complementares de

ensaio não destrutivo ou remoção da solda concluída conforme selecionada e designada o para ensaio

destrutivo.

2) Todas as soldas deverão ser inspecionadas pelo método visual,

3) Quando a tubulação opera a uma pressão superior a 20% de tensão de escoamento do material do

tubo, as soldas circunferenciais devem ser inspecionadas aleatoriamente. Um mínimo de 10% das

soldas circunferenciais concluídas a cada dia será selecionado aleatoriamente pela empresa

concessionária e inspecionada. A inspeção deve ser por radiografia ou outro método não destrutivo

volumétrico. Cada solda inspecionada será inspecionada em toda a sua circunferência. Nos seguintes

locais ou condições, toda a circunferência das soldas na tubulação deve ser completamente

controlada, no entanto, se algumas circunferências das soldas são inacessíveis, um mínimo de 90%

das juntas deve ser inspecionado.

a) Dentro das áreas povoadas, como área residencial, Shopping e áreas designadas como comerciais e

industriais;

b) Rio, lago, riacho e cruzamentos dentro da área sujeitam a frequentes inundações, e rio, lago, riacho e

travessias de pontes;

c) Cruzamentos de ferrovia ou via pública, incluindo túneis e pontes,

d) Offshore e águas costeiras;

e) Soldas circunferenciais em tubo já utilizado;

f) Ligação de soldas circunferenciais não testados hidrostaticamente.

11.4.1.1.2. MÉTODOS DE INSPEÇÃO E CRITÉRIOS DE ACEITAÇÃO

1) O ensaio não destrutivo deve consistir de inspeção visual e radiográfico ou outros métodos não

destrutivos aceitáveis e deverão estar de acordo com a norma API 1104. Os métodos utilizados

deverão ser capazes de produzir indicações de possíveis defeitos que possam ser interpretados e

avaliados. As soldas devem satisfazer o critério de aceitação das descontinuidades da norma API

1104, ou o critério de aceitação suplementar de soldas circunferenciais do apêndice A da API 1104.

2) - As soldas acabadas que foram removidas para análise destrutiva devem satisfazer os requisitos da

norma API 1104 para qualificação de soldador. O método de trepanação não pode ser utilizado.

11.4.1.1.3. OFFSHORE

Para a solda de sistema de tubulação de offshore pode ser também avaliado conforme requisito abaixo:

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 15 de 35

a) Para as soldas em chanfro em sistemas de tubos offshore, um critério de aceitação alternativo da

descontinuidade pode ser baseado na análise da mecânica da fratura e adequação à finalidade de

critérios, como descrito na norma API 1104.

b) Essas normas de aceitação alternativas devem ser suportadas por análise de tensão apropriadas,

procedimentos de soldagem complementares, requisitos de teste, e os exames não destrutivos além

dos requisitos mínimos especificados neste documento. A precisão das técnicas não destrutivas para a

medição da profundidade da descontinuidade deve ser verificada.

11.1.5. API 1104 / ASME B31.8 / ASMEB31.4 (Tubulação para Transporte)

CRITÉRIO DE ACEITAÇÃO

FALTA DE PENETRAÇÃO:

a) Falta de Penetração sem desalinhamento (Figura 4) deve ser considerada um defeito caso qualquer

das seguintes indicações exista:

1. O comprimento de uma indicação de falta de penetração exceda 1” (25 mm).

2. O comprimento total das indicações de falta de penetração em qualquer comprimento continuo de 12”

(300 mm) de solda exceda 1” (25 mm).

3. O comprimento total das indicações de falta de penetração exceda 8% em qualquer comprimento

menor do que 12” (300 mm) em comprimento.

Preenchimento

Incompleto na Raiz

Figura 4 - Falta de penetração sem desalinhamento

b) Falta de Penetração devido ao desalinhamento (Figura 5) deve ser considerado um defeito caso

qualquer das seguintes condições exista:

1. O comprimento de um a indicação individual de falta de penetração exceda 2” (50 mm);

2. O comprimento total das indicações de falta de penetração em qualquer comprimento contínuo de 12”

(300 mm) de solda exceda 3” (75 mm).

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 16 de 35

Penetração Incompleto

de um lado da raiz

Figura 5 – Falta de Penetração devido ao desalinhamento

FALTA DE FUSÃO:

Falta de Fusão (Figura 6) deve ser considerado um defeito caso qualquer das seguintes indicações exista:

a) O comprimento individual de uma indicação de falta de fusão exceder em 2” (25 mm);

b) O comprimento total das indicações de falta de fusão em qualquer comprimento contínuo de 12” (300

mm) de solda exceda 1” (25 mm);

c) O comprimento total das indicações de falta de fusão exceder a 8% do comprimento de solda em

qualquer comprimento de solda menor que 12” (300 mm).

Região sem fusão;

imperfeição é

superficial

Figura 6 – Falta de Fusão

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 17 de 35

CONCAVIDADE INTERNA:

Qualquer comprimento de concavidade interna (Figura 7) é aceitável desde que a espessura resultante na

região da concavidade não seja menor que a do material base mais fino adjacente. Para espessuras

resultantes menores que a do material base adjacente utilizar o critério de Perfuração.

As bordas da raiz estão fundidas para ambos

lados, mas o centro da raiz está ligeiramente

abaixo da superfície interna do tubo

Figura 7 – Concavidade Interna

PERFURAÇÃO:

A perfuração deve ser considerada um defeito se qualquer uma das seguintes condições existirem:

a) Diâmetro externo do tubo maior ou igual a 2,375 pol. (60,3 mm)

1. A dimensão máxima que exceda a ¼” (6 mm) e a densidade em qualquer parte da perfuração a metal

espessura da junta;

2. A maior dimensão da perfuração exceda a menor das espessuras de parede sendo unidas e a

espessura resultante no local da perfuração é menor do que a do material base mais fino adjacente;

3. A somatória das maiores dimensões das perfurações separadas, onde a espessura resultante no local

das perfurações é menor do que a do material base mais fino adjacente exceda a ½” (13 mm) em

qualquer comprimento continuo de 12” (300 mm) de solda ou o comprimento total de solda, o que for

menor.

b) Diâmetro externo do tubo menor a 2,375 pol. (60,3 mm)

1. A dimensão da perfuração exceda a ¼” (6mm) e a espessura resultante, no local da perfuração, é

menor do que a do material base mais fino adjacente.

2. A maior dimensão da perfuração exceda a menor das espessuras de parede sendo unidas e a

espessura resultante no local da perfuração é menor do que a do material base mais fino adjacente.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 18 de 35

3. Mais do que uma perfuração de qualquer dimensão esteja presente e a espessura no local de mais de

uma perfuração seja menor do que a espessura do material base adjacente mais fino.

PORO/POROSIDADE:

a) Poro ou porosidade dispersa deve ser considerado um defeito caso qualquer das seguintes condições

exista:

1. O tamanho do poro individual exceda a 1/8” (3 mm);

2. O tamanho de um poro individual exceda a 25% da menor espessura nominal da junta soldada;

3. A distribuição de porosidade dispersa exceda a concentração permitida pela Figura 8 e 9.

b) Porosidade agrupada deve ser considerada um defeito caso qualquer das seguintes condições exista:

1. O diâmetro do agrupamento exceda ½” (13 mm).

2. O comprimento total das indicações de porosidade agrupada em qualquer comprimento contínuo de

solda de 12” (300 mm) exceda ½” (13 mm).

c) Porosidade alongada (passe de raiz) deve ser considerada um defeito caso qualquer das seguintes

condições exista:

1. O comprimento de uma indicação individual de porosidade alongada exceda ½” (13 mm).

2. O comprimento total das indicações de porosidade alongada em qualquer comprimento contínuo de

solda de 12” (300 mm) exceda 2” (50 mm).

3. Indicações de porosidade alongada, maior do que ¼” (6 mm) em comprimento, separados por uma

distância menor que 2” (50 mm).

4. O comprimento total de todas indicações de porosidade alongada exceda 8% do comprimento de

solda.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 19 de 35

Figura 8 – Distribuição Máxima de Poros – Espessura (t) menor ou igual 12,7 mm

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 20 de 35

Figura 9 – Distribuição Máxima de Poros – Espessura (t) maior do que 12,7 mm

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 21 de 35

TRINCAS

Trincas devem ser consideradas defeitos caso qualquer das seguintes condições exista:

1. Trinca, de qualquer tamanho ou localização na solda, não sendo uma trinca de cratera ou trinca

irradiante.

2. Trinca de cratera ou trinca irradiante com um comprimento que exceda 5/32” (4 mm).

MORDEDURA

Quando meios visuais e mecânicas são usados para determinar a profundidade, mordedura adjacente à

face ou raiz de solda não deve exceder as dimensões indicadas na Tabela 6.

Tabela 6 – Critério Mordedura

Profundidade Comprimento

> 1/32” (0,8 mm) ou > 12,5% da espessura da

Não Aplicável

parede do tubo, seja qual for o menor.

> 1/64” (0,4 mm) ou > 6% - 12,5% da 2” (50 mm) em um comprimento de solda

espessura da parede do tubo, seja qual for o continua de 12” (300 mm) ou 1/6 do

menor. comprimento de solda, seja qual for menor.

≤ 1/32” (0,8 mm) ou ≤ 6,5% da espessura da Aceitável, independentemente do

parede do tubo, seja qual for o menor. comprimento

11.1.6. AWS D1.1 (Estruturas Metálicas de Aço Carbono)

Para o ensaio visual de estruturas metálicas, conforme AWS D.1 o critério de aceitação será conforme

Tabela 8.

Critérios de Aceitação de acordo com a AWS D1.1

- Ensaio de Chanfros:

Superfícies sobre as quais será depositado metal de solda devem ser lisas e uniformes, livres de

escamas, rupturas, trincas e outras descontinuidades que possam afetar adversamente a qualidade ou a

resistência da solda. As superfícies a serem soldadas e as superfícies adjacentes à solda, devem também

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 22 de 35

estar livres de carepa solta ou grossa, escória, ferrugem, umidade, gordura e outros materiais que possam

impedir uma soldagem apropriada ou produzir gases indesejáveis. Carepa de laminação que seja

resistente ao escovamento automático, finos revestimentos anticorrosivos ou componentes anti-respingos

podem permanecer nas superfícies com a seguinte exceção: para vigas em estruturas carregadas

ciclicamente, toda a carepa de laminação deve ser removida das superfícies nas quais serão feitas soldas

flange-alma.

Os limites de aceitação para descontinuidades superficiais laminares observadas visualmente em

superfícies cortadas devem estar de acordo com a tabela abaixo, na qual o comprimento da

descontinuidade é a dimensão longa visível e a profundidade é a distância que a descontinuidade se

estende dentro do material a partir da seção de corte. Reparos por solda devem ser efetuados de acordo

com as regras estabelecidas na norma AWS D1.1, sendo que, a menos que exista uma aprovação do

Projetista e/ou Cliente, o comprimento agregado de solda de reparo não deve exceder 20% do

comprimento da superfície da chapa sendo reparada.

Tabela 7 – Critério para Reparo em Laminado

Descontinuidade Requisitos de Reparo

Qualquer descontinuidade de comprimento menor ou Nenhum. Não é necessária investigação.

igual a 1” (25mm)

Qualquer descontinuidade de comprimento maior que 1” Nenhum. A profundidade deve ser

(25mm) e profundidade máxima de 1/8” (3mm) investigada (1)

Qualquer descontinuidade de comprimento maior que 1” Remover. Não necessita reparar por solda.

(25mm) e profundidade máxima maior que 1/8” (3mm) e

menor ou igual a ¼” (6mm)

Qualquer descontinuidade de comprimento maior que 1” Remover e reparar por solda.

(25mm) e profundidade máxima maior que ¼” (6mm) e

menor ou igual a 1” (25mm)

Qualquer descontinuidade de comprimento maior que 1” Ver observação (2) abaixo.

(25mm) e profundidade máxima maior que 1” (25mm)

(1)

Uma amostragem de 10% das descontinuidades em questão deve ser investigada por

esmerilhamento para determinar a profundidade. Se qualquer uma das descontinuidades investigadas

tiver uma profundidade maior que 1/8” (3mm), todas as demais descontinuidades de comprimento

superior a 1” (25mm) devem ser investigadas por esmerilhamento para determinar a profundidade. Em

caso contrário, as descontinuidades restantes não necessitam ter sua profundidade investigada.

(2)

Quando descontinuidades tais como W, X ou Y da figura 10 são observadas, as dimensões e a

forma das descontinuidades deve ser determinada por ultrassom, examinando de acordo com a

especificação ASTM A 435. As descontinuidades estarão aceitas se sua área (ou área agregada de

descontinuidades múltiplas) não exceder 4% da área de material cortado (comprimento vezes largura)

com a seguinte exceção: se o comprimento da descontinuidade ou a largura (dimensão no sentido do

comprimento da descontinuidade) agregada das descontinuidades exceder 20% do material cortado, os

4% de área devem ser reduzidos pela porcentagem excedendo os 20%. A descontinuidade reprovada

deve ser removida da superfície de corte até uma profundidade de 1” (25mm) e reparada por

soldagem.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 23 de 35

Figura 10 – Descontinuidades de Borda em Material Cortado

- Ensaio de Soldas:

Tabela 8 – Critério Aceitação Inspeção Visual

Conexões não- Conexões Conexões

tubulares não-tubulares tubulares (todos

Categoria da Descontinuidade e Critério de Inspeção carregadas carregadas os

estaticamente ciclicamente carregamentos)

(1) Proibição de Trincas

Qualquer trinca é inaceitável, independente de X X X

tamanho e localização

(2) Fusão solda / metal-base

Fusão completa deve existir entre camadas adjacentes

X X X

de metal de solda e entre o metal de solda e o metal-

base.

(3) Cratera na secção transversal

Todas as crateras devem ser preenchidas para fornecer

a dimensão de solda especificada, com exceção das X X X

extremidades de soldas de filete intermitentes além de

seu comprimento efetivo.

(4) Perfil da solda

O perfil da solda deve ser como definido no parágrafo

X X X

5.23 da norma AWS D1.1 (ver tab. 9 e 10 fig. 11 e 12

)

(5) Momento da inspeção

O Ensaio Visual de soldas em todos os aços pode

começar imediatamente após as soldas completas

atingirem a temperatura ambiente. Para os materiais X X X

ASTM A514, A517, A709 Grau 100 e 100W, o Ensaio

Visual não deve ser efetuado antes de 48 horas após

completar a soldagem.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 24 de 35

Conexões não- Conexões Conexões

Categoria da Descontinuidade e Critério de tubulares não-tubulares tubulares (todos

Inspeção carregadas carregadas os

estaticamente ciclicamente carregamentos)

(6) Soldas subdimensionadas

A dimensão de uma solda de filete em qualquer solda

continua pode ser menor que a dimensão nominal

especificada (L) sem correção pela seguinte quantidade

(U):

L, U,

Dimensão nominal Decréscimo permitido em L,

especificada, pol (mm) pol (mm)

≤ 3/16 (5) < 1/16 (2) X X X

¼ (6) < 3/32 (2,5)

≥ 5/16 (8) < 1/8 (3)

Em todos os casos, a porção subdimensionada da solda

não deve exceder 10% do comprimento da solda.

Em soldas unindo almas e flanges de vigas, nenhuma

falha é permitida nas extremidades, por um

comprimento igual a duas vezes a largura do flange.

(7) Mordeduras

a). Para materiais menores que 1” (25mm) de

espessura, as mordeduras não podem exceder 1/32”

(1mm), exceto que uma mordedura máxima de 1/16”

(2mm) é permitido para um comprimento acumulado de

2” (50mm) em quaisquer 12” (300mm) de comprimento X - -

de solda. Para materiais iguais ou maiores que 1”

(25mm) de espessura, as mordeduras não devem

exceder 1/16” (2mm) de profundidade para qualquer

comprimento de solda.

b) Em membros primários, as mordeduras não devem

ser maiores que 0,01” (0,25mm) em profundidade

quando a solda é transversal à direção de tensão de

tração sob qualquer condição de carga de projeto. Para - X X

qualquer outro caso, as mordeduras não devem ser

maiores que 1/32” (1mm).

(8) Porosidade

a) Soldas em chanfro de penetração total, transversais à

direção das tensões de tração computadas não devem

apresentar porosidade visível. Para todas as outras

soldas em chanfro e para as soldas de filete, a soma da

X - -

porosidade visível com diâmetros maiores ou iguais a

1/32” (1mm) não deve exceder 3/8” (10mm) em

qualquer polegada linear de solda e não deve exceder

¾” (20mm) em quaisquer 12” (300mm) de comprimento

de solda.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 25 de 35

Conexões não- Conexões Conexões

tubulares não-tubulares tubulares (todos

Categoria da Descontinuidade e Critério de Inspeção carregadas carregadas os

estaticamente ciclicamente carregamentos)

b) A frequência de porosidade em soldas de filete não deve

exceder um em cada 4” (100mm) de solda e o diâmetro

máximo não deve exceder 3/32” (2,5mm). Exceção: para

soldas de filete unindo reforços à alma da viga, a soma

- X X

dos diâmetros de porosidade não deve exceder 3/8”

(10mm) em qualquer polegada linear de solda e não

deve exceder ¾” (20mm) em quaisquer 12” (300mm) de

comprimento de solda.

c) Soldas em chanfro de penetração total transversais à

direção das tensões de tração computadas não devem

apresentar porosidade visível. Para outras soldas de

penetração, a freqüência de porosidade em soldas de - X X

filete não deve exceder um em cada 4” (100mm) de

solda e o diâmetro máximo não deve exceder 3/32”

(2,5mm).

Obs.: (a) A letra “x” indica a aplicabilidade para o tipo de solda.

(b) No ensaio dimensional de soldas em ângulo, os valores dados no item 6 da tabela acima,

resultam nos valores práticos da Tabela 9.

Tabela 9 - Valores Práticos

Dimensão especificada Dimensão mínima aceitável Faixa aceitável para a Garganta da

da Perna (mm) da perna (mm) solda (mm)

5 3 3,5 5,5

6 3,5 4,2 7,2

7 4,5 4,9 7,9

8 5 5,7 8,7

9 6 6,4 9,4

10 7 7,1 10,1

11 8 7,8 10,8

12 9 8,5 11,5

13 10 9,2 12,2

14 11 9,9 12,9

15 12 10,6 13,6

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 26 de 35

Dimensão especificada Dimensão mínima aceitável Faixa aceitável para a Garganta da

da Perna (mm) da perna (mm) solda (mm)

16 13 11,3 14,3

17 14 12,0 15,0

18 15 12,7 17,7

19 16 13,4 18,4

20 17 14,1 19,1

21 18 14,8 19,8

22 19 15,6 20,6

23 20 16,3 21,3

24 21 17,0 22,0

25 22 17,7 22,7

Tabela 10 – Perfil da solda

TIPO DE JUNTA

Tipo de Canto Canto Sobre Topo com

Topo T

Solda (interno) (externo) posta “babador”

Em chanfro Figura 12A Figura 12Bb Figura 12C Figura 12D N/A Figura 12G

(penetração

total ou

parcial) Arranjo A Arranjo B Arranjo A Arranjo B N/A Ver nota b)

N/A Figura 12E Figura 12F Figura 12E Figura 12E N/A

Em ângulo

Filete

N/A Arranjo C Arranjo C ou Dd Arranjo C Arranjo C N/A

Nota:

a) Ver tabela 11 para os arranjos;

b) Para cada de solda de ângulo requerido pelo projeto, e aplicado separadamente as restrições dos

perfis de solda para cada junta de ângulo e chanfro.

c) Soldas utilizando barras de apoio (“babador”) e soldas entre barras horizontais de espessuras

diferentes são exceções para as limitações de R e C.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 27 de 35

Tabela 11 – Perfil de Solda

(t = espessura da chapa maior para junta penetração total; t = dimensão da garganta para

junta penetração parcial)

t Rmin Rmáx

Arranjo A

≤ 1” (25 mm) 0 ⅛” (3 mm)

1” (25 mm) < t ≤ 2” (50 mm) 0 3/16” (5 mm)

>2” (50mm) 0 ¼” (6 mm) – Nota “a”

(t = espessura da chapa maior para junta penetração total; t = dimensão da garganta para

junta penetração parcial); C = concavidade ou convexidade permitida

Arranjo B t Rmin Rmax Cmax – Nota “b”

< 1” (25 mm) 0 Ilimitado 1/8” (3 mm)

≥ 1” (25 mm) 0 Ilimitado 3/16” (5 mm)

(W = largura da face da solda ou da camada individual superficial; C = convexidade

permitida

W Cmax – Nota “b”

Arranjo C ≤ 5/16” (8 mm) 1/16” (2 mm)

5/16” (8 mm) < t <1”(25 mm) 1/8” (3 mm)

≥ 1” (25 mm) 3/16” (5 mm)

(t = espessura da menor dimensão lateral exposta; C = convexidade permitida ver fig. 12F)

t Cmax – Nota “b”

Arranjo D

Qualquer valor de t t/2

Nota:

a) Para estruturas carregadas ciclicamente, Rmáx para materiais > 2” (50 mm) é de 3/16” (5 mm);

b) Não existe nenhuma restrição de concavidade de solda, desde que o dimensional mínimo de solda

(considerando tanto perna e garganta), seja alcançado.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 28 de 35

(B) Solda em Chanfro sem Cobre- (A) Solda em Chanfro com Cobre-

Junta e Raiz Não Goivada Junta e Raiz Não Goivada

(c) Solda em Chanfro sem Cobre-Junta e Raiz Goivada

Figura 11 – Tolerâncias na preparação de juntas em chanfro.

Desejável Aceitável Inaceitável

FIG. 12 A - PERFIL DE SOLDA PARA JUNTAS DE TOPO

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 29 de 35

Desejável Aceitável Inaceitável

FIG. 12 B - PERFIL DE SOLDA EM JUNTAS DE CANTO INTERNAS

Desejável Aceitável Inaceitável

FIG. 12 C - PERFIL DE SOLDA EM JUNTAS DE CANTO EXTERNOS

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 30 de 35

Desejável Aceitável Inaceitável

FIG. 12 D - PERFIS DE SOLDA EM CHANFRO JUNTAS EM “T”

Desejável Aceitável Inaceitável

FIG. 12 E - PERFIS DE SOLDAS DE ÂNGULO PARA JUNTAS

INTERNAS DE CANTO, SOBREPOSTAS E “T”

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 31 de 35

Desejável Aceitável Inaceitável

FIG. 12 F - PERFIS DE SOLDAS DE ÂNGULO PARA JUNTAS EXTERNAS DE CANTO

Desejável Aceitável

SUPORTE SUPORTE

SUPORTE SUPORTE

SUPORTE SUPORTE

FIG. 12 G - DETALHES TÍPICOS DE SUPORTE DE SOLDA – “BABADOR”

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 32 de 35

FIG. 12 H - PERFIS TÍPICOS PARA SOLDAS DE TOPO ENTRE

ESPESSURAS DIFERENTES

11.1.7 - API 650 (Tanque de Armazenamento)

Na inspeção visual para a sua aprovação deve obedecer aos seguintes critérios:

a) Nenhuma trinca de cratera, outras trincas superficiais ou abertura de arco na adjacência da junta

soldada;

b) A profundidade máxima permitida para as mordeduras é de 0,4 mm (1/64’’) para juntas de topo na

posição vertical, acessórios permanentes orientados verticalmente, solda de bocais, bocas de visita e

soldas internas da carcaça para o fundo. Para juntas de topo horizontais, acessórios permanentes

orientados horizontalmente, e solda de topo de anéis, a profundidade máxima permitida para

mordeduras é de 0,8 mm (1/32”);

c) A frequência de porosidade na superfície não exceda a um agrupamento (um ou mais poros) em

qualquer 100 mm (4”) de comprimento, e o diâmetro de cada agrupamento não exceda a 2,5 mm

(3/32”);

d) As margens de todas as soldas devem se fundir com a superfície da chapa com transição

suave;

e) O reforço da solda em todas as soldas de topo em cada lado da chapa não exceda conforme Tabela

12.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 33 de 35

Tabela 12 – Reforço Máximo de Solda Admissível

Reforço Máximo Admissível

Espessura da Chapa

mm (in)

mm (in)

Juntas Verticais Juntas Horizontais

≤ 13 (1/2) 2.5 (3/32) 3 (1/8)

>13 (1/2) a 25 (1) 3 (1/8) 5 (3/16)

>25 (1) 5 (3/16) 6 (1/4)

O reforço não pode ser removido, exceto na extensão que exceda ao valor máximo admitido ou se for

requerido para o exame radiográfico.

Para soldas que requerem radiografia, a superfície acabada do reforço pode ser nivelada com a chapa ou

pode ter o reforço razoavelmente uniforme sem exceder os valores conforme tabela 13.

Tabela 13 – Reforço Máximo de Solda para Soldas Radiografadas

Espessura da Chapa Reforço Máximo Admitido

mm (in) mm (in)

≤13 (1/2) 1.5 (1/16)

>13 (1/2) a 25 (1) 2.5 (3/32)

>25 (1) 3 (1/8)

12. REQUISITOS AMBIENTAIS E DE SEGURANÇA

Devem ser considerados os aspectos e impactos ambientais e riscos e perigos causados pela atividade de

inspeção em serviço. O ensaio deve ser realizado em locais providos de ventilação adequada, de modo a

minimizar a inalação dos produtos pelos responsáveis pela sua execução. Pelo fato dos solventes de

limpeza utilizados serem inflamáveis, é necessária a observância das normas de segurança aplicáveis

para o manuseio e estocagem destes produtos.

Antes do início dos trabalhos de inspeção devem ser definidos os requisitos de segurança para execução

desses trabalhos. Em caso de não-conformidade, comunicar ao órgão gestor da seguridade industrial e

meio ambiente.

Utilizar os EPI’s necessários para a execução dos serviços de inspeção conforme a norma

regulamentadora no 6 (NR-6).

Verificar se os acessos, andaimes e iluminação são suficientes e adequados.

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 34 de 35

Verificar se os trabalhos de manutenção em paralelo não oferecem risco à segurança.

13. DEMONSTRAÇÃO DE EFICIÊNCIA DO RESULTADO

O método de ensaio utilizado deve demonstrar capacidade para detectar uma descontinuidade artificial ou

natural correspondente a um risco de 0,8 mm de largura com comprimento máximo de 10 mm locada em

uma superfície similar ou na área menos favorável da superfície a ser ensaiada.

14. SISTEMÁTICA DE REGISTRO DE RESULTADOS

O mapeamento das descontinuidades encontradas deverá ser registrado, de forma a manter a

rastreabilidade na localização das mesmas.

O relatório de Ensaio Visual deve conter as seguintes informações:

a) Data da inspeção;

b) Identificação do procedimento e revisão utilizada;

c) Técnica usada (direta e/ou remota);

d) Resultado da inspeção;

e) Identificação do inspetor, e quando requerido pela norma, nível de qualificação;

f) Identificação da peça ou componente inspecionado.

15. REGISTROS

Não aplicável

16. DOCUMENTOS / FORMULÁRIOS APLICADOS

ANEXO 1 - FORMULÁRIO DO RELATÓRIO VISUAL E DIMENSIONAL DE SOLDA

Obs.: Outro formulário de relatório de inspeção poderá ser utilizado conforme necessidade do cliente

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Nº.: PCQ - 003

REV.: 02

PROCEDIMENTO DE ENSAIO DATA: 05/10/2020

VISUAL DE SOLDA

PAG.: 35 de 35

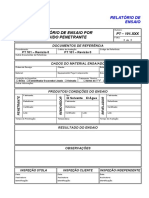

ANEXO 1

RELATÓRIO VISUAL E DIMENSIONAL DE SOLDA

VISUAL AND DIMENSIONAL WELDING REPORT

- FOLHA __ de __

REGISTRO DA QUALIDADE

PROCEDIMENTO: REVISÃO:

Procedure: Review:

NORMA E CRITERIO ACEITAÇÃO: ORDEM SERVIÇO:

Policy and criteria for acceptance: Order:

CLIENTE/OBRA: REF:

Client / Project:

EQUIPAMENTO: PEDIDO DE COMPRA:

Equipment: Purchase Order:

QUANT. PEÇAS EXAMINADAS: TAG:

Number of epecimens examined: Tag:

DESENHO:

Drawing:

MATERIAL:

Material:

CONDIÇÕES DO ENSAIO - Testing Conditions

CONDIÇÃO INSTRUMENTOS

METODO ILUMINAÇÃO UTILIZADA CROQUI

SUPERFICIAL UTILIZADOS

Test Method Illumination Used Sketch

Surface Condition Instruments used

( ) ESCOVADO / ( ) ARTIFICIAL ≥ 1000 LUX ( ) TAG / CERTIFICADO

( ) DIRETO / Direct ( ) SIM / Yes

Brushed Artificial Tag / Certificate

( ) OUTRO / Other ( ) OUTRO / Other ( ) NATURAL / Natural ( ) NÃO / No

SOLDADOR DESCONTINUIDADE

N° JUNTA DESCRIÇÃO Welder PROC. IEIS Descontinuities

N° Board Description RAIZ ENCH Process IEIS TIPO POSIÇÃO COMPRIM.(mm) LAUDO

Root Filling Type Position Length Results

LEGENDA / Legend:

TL - TRINCA LONGITUDINAL FF - FALTA DE FUSÃO A - ACEITÁVEL

Longitudinal Crack Lack of Fusion Acceptable

SO - SOBREPOSIÇÃO PO - POROSIDADE R - REPARAR

Overlap Porosity Repair

TT - TRINCA TRANSVERAL MO - MORDEDURA

Transvesal Crack Undercut

CROQUIS / Sketch:

OBSERVAÇÕES / Remarks:

CONCLUSÃO / Conclusion: APROVADO / Approved: RECUSADO / Rejected: Data / Date

INSPETOR DO CLIENTE INSPETOR RESPONSAVEL

PROCEDIMENTO ELABORADO POR:

____________________________________________________

JAILTON JESUS DA SILVA COSTA SNQC 15319

ENSAIO VISUAL NÍVEL 3

Você também pode gostar

- Procedimento Evs SendDocumento15 páginasProcedimento Evs SendJackson NicolasAinda não há avaliações

- Procedimento de Ensaio Visual de SoldaDocumento23 páginasProcedimento de Ensaio Visual de SoldaPaulino100% (11)

- Cebraci-045-Instrução Tecnica Liquido Penetrante-Lp - It-Lb-004Documento2 páginasCebraci-045-Instrução Tecnica Liquido Penetrante-Lp - It-Lb-004leonardo_barros_48100% (2)

- 430466-G-ATP-RG003801 - R-00 - Relatório de Inspeção de Medidor de Descontinidade - Holiday DetectorDocumento2 páginas430466-G-ATP-RG003801 - R-00 - Relatório de Inspeção de Medidor de Descontinidade - Holiday DetectorNubia MaitanaAinda não há avaliações

- PR-BC-CM-007 Rev.00 - Calibração de Maquina de Solda e Cochicho OkDocumento8 páginasPR-BC-CM-007 Rev.00 - Calibração de Maquina de Solda e Cochicho OkIvan Nobrega100% (1)

- 001 Procedimento Visual de Solda - PR - Evs.001Documento17 páginas001 Procedimento Visual de Solda - PR - Evs.001Sidnei Rodrigues100% (1)

- A2-Documentos Técnicos PDFDocumento8 páginasA2-Documentos Técnicos PDFRodrigo Pereira Da SilvaAinda não há avaliações

- Cebraci-045-Instrução Tecnica Liquido Penetrante-Lp - It-Lb-003Documento2 páginasCebraci-045-Instrução Tecnica Liquido Penetrante-Lp - It-Lb-003leonardo_barros_48100% (1)

- CDS - Controle de Desempenho de SoldadoresDocumento4 páginasCDS - Controle de Desempenho de SoldadoresEder Silveira Del MestreAinda não há avaliações

- Especificação Do Procedimento de Soldagem: Eps #Folha DataDocumento2 páginasEspecificação Do Procedimento de Soldagem: Eps #Folha DataTiago Reis100% (1)

- Databook Digital Série 16 02573 e 16 02574Documento44 páginasDatabook Digital Série 16 02573 e 16 02574vieiralucioAinda não há avaliações

- Rqps 001-17 Smaw Inox 304Documento3 páginasRqps 001-17 Smaw Inox 304garbazzaAinda não há avaliações

- Relatório de Inspeção de Capilaridade Do Difusor - PREENCHIDODocumento1 páginaRelatório de Inspeção de Capilaridade Do Difusor - PREENCHIDOMauroDosSantosCosta100% (1)

- AWS - MacrografiaDocumento13 páginasAWS - MacrografiaAndre SenosAinda não há avaliações

- PT Eng Egme 00 0007Documento37 páginasPT Eng Egme 00 0007Edvania Souza0% (1)

- Especificação de Procedimento de Soldagem - SENAIDocumento1 páginaEspecificação de Procedimento de Soldagem - SENAIBreno PimentaAinda não há avaliações

- Evs Visual DimensionalDocumento9 páginasEvs Visual DimensionaljeffersonngmAinda não há avaliações

- POP 022 - TorqueDocumento6 páginasPOP 022 - TorqueClaudio SilveiraAinda não há avaliações

- Especificação de Procedimento de SoldagemDocumento2 páginasEspecificação de Procedimento de SoldagemAlex Kosiak Pereira0% (1)

- NBR 16079Documento25 páginasNBR 16079Izabela SilvaAinda não há avaliações

- Procedimentos de Soldagem Tubulações de Vapor e AmôniaDocumento25 páginasProcedimentos de Soldagem Tubulações de Vapor e AmôniaMaicon Rodrigo Scheid100% (1)

- Eps 01 05 SmawDocumento1 páginaEps 01 05 SmawJoel CezarAinda não há avaliações

- CQS 2Documento1 páginaCQS 2Diogenes AmaralAinda não há avaliações

- Modelo EpsDocumento10 páginasModelo EpsCelso BritoAinda não há avaliações

- 12-Procedimento Visual Dimensional SoldaDocumento8 páginas12-Procedimento Visual Dimensional SoldawagnerAinda não há avaliações

- Relatório Controle de QualidadeDocumento25 páginasRelatório Controle de QualidadeVinicius Carvalho100% (1)

- 1.05.0 Relatório DimensionalDocumento1 página1.05.0 Relatório DimensionalSidnei Rodrigues100% (1)

- Elaboração de RQPS - EPSDocumento26 páginasElaboração de RQPS - EPSCesar Augusto100% (1)

- N-0133 Rev. KDocumento102 páginasN-0133 Rev. Kmattafe100% (4)

- Modelos de Documentos de Soldagem FBTSDocumento31 páginasModelos de Documentos de Soldagem FBTStiago_mataoAinda não há avaliações

- Relatorio LP ModeloDocumento1 páginaRelatorio LP Modelohenreng100% (1)

- Controle de Desempenho de Soldadores (Calcular)Documento1 páginaControle de Desempenho de Soldadores (Calcular)FerreiraCursos100% (1)

- EG-M-402 Tratamento Superficie Pintura Protecao Acabamento Rev 12Documento76 páginasEG-M-402 Tratamento Superficie Pintura Protecao Acabamento Rev 12MauroDosSantosCosta0% (1)

- Norma AWS D1.1 - ED. 2002 - Estudo de Casos - Com SolucaoDocumento33 páginasNorma AWS D1.1 - ED. 2002 - Estudo de Casos - Com SolucaoJulio CastilhosAinda não há avaliações

- Preparação Inspetor n1Documento624 páginasPreparação Inspetor n1Torello100% (1)

- Form. IO-CQ-204-1 Rev. 00 - Relatório de Calibração de Máquinas de SoldaDocumento1 páginaForm. IO-CQ-204-1 Rev. 00 - Relatório de Calibração de Máquinas de SoldaValterMauricio100% (2)

- ABNT NBR 15691 Ensaios Não Destrutivos - Líquido Penetrante - Prática PadronizadaDocumento33 páginasABNT NBR 15691 Ensaios Não Destrutivos - Líquido Penetrante - Prática PadronizadaVitor Soares Antunes100% (1)

- Qualificacao de Procedimentos de Soldagem - Rev 2Documento69 páginasQualificacao de Procedimentos de Soldagem - Rev 2Danillo SoutoAinda não há avaliações

- Aula 1 - Normas e Qualificação de SoldagemDocumento63 páginasAula 1 - Normas e Qualificação de SoldagemAllan Maia100% (1)

- Procedimento PM Five - PR-PM-01 - REV. 01Documento18 páginasProcedimento PM Five - PR-PM-01 - REV. 01diego100% (1)

- Eps, RQP, RQS, IeisDocumento9 páginasEps, RQP, RQS, IeisVitor Olivetti100% (1)

- ABNT NBR 14842-2015 - Soldagem e Critérios para Qualificação de InspetoresDocumento22 páginasABNT NBR 14842-2015 - Soldagem e Critérios para Qualificação de InspetoresMauricio Ferreira100% (3)

- Inspeção Visual de Soldagem PDFDocumento93 páginasInspeção Visual de Soldagem PDFMarkdenielAinda não há avaliações

- Procedimento de Calibração de Maquina de Solda e Estufa Portátil PDFDocumento5 páginasProcedimento de Calibração de Maquina de Solda e Estufa Portátil PDFMarcio Farias100% (1)

- Modelo Relatorio E.V.SDocumento1 páginaModelo Relatorio E.V.SMotta H DavidAinda não há avaliações

- US AWS D1.1 Ao Vivo PDFDocumento41 páginasUS AWS D1.1 Ao Vivo PDFCarlos Wagner100% (3)

- Relatorio Liquido PenetranteDocumento6 páginasRelatorio Liquido PenetranteCaio CezarAinda não há avaliações

- Rqps 002 - Ai - Tig+EletrodoDocumento2 páginasRqps 002 - Ai - Tig+EletrodoWenderson Oliveira100% (1)

- Vaso Modelo 11 Bar R00-Plano de SoldagemDocumento1 páginaVaso Modelo 11 Bar R00-Plano de Soldagemrodrigoq1100% (1)

- Controle de Qualidade Na SoldagemDocumento43 páginasControle de Qualidade Na SoldagemUellington Correa VenancioAinda não há avaliações

- Acompanhamento de SoldagemDocumento19 páginasAcompanhamento de SoldagemRafael SoaresAinda não há avaliações

- Simulado - F.B.T.S - 02Documento20 páginasSimulado - F.B.T.S - 02phmarinsh2f100% (1)

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNo EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasAinda não há avaliações

- PI - End.002 - Ensaio VisualDocumento15 páginasPI - End.002 - Ensaio VisualGianAinda não há avaliações

- PECR - ESgas - 009 - Procedimento de Ensaio Visual Rev.00Documento27 páginasPECR - ESgas - 009 - Procedimento de Ensaio Visual Rev.00Jailson SamaritanoAinda não há avaliações

- PGO-ALTUS-022 - Procedimento de Pré Montageme Montagem de Estruturas MetálicasDocumento13 páginasPGO-ALTUS-022 - Procedimento de Pré Montageme Montagem de Estruturas MetálicasIngrid Lobato100% (1)

- Modelo de Laudo CompressorDocumento9 páginasModelo de Laudo CompressorfabioamancioAinda não há avaliações

- Vls-Vs-001-Ensaio VisualDocumento21 páginasVls-Vs-001-Ensaio VisualIvan NobregaAinda não há avaliações

- Pcq-003 - Inspeção Visual e Dimensional de Solda - Rev1 - 2013!01!30Documento20 páginasPcq-003 - Inspeção Visual e Dimensional de Solda - Rev1 - 2013!01!30Victor FonsecaAinda não há avaliações

- PD-01 - Procedimento de Decapagem - RevbDocumento1 páginaPD-01 - Procedimento de Decapagem - RevbVictor FonsecaAinda não há avaliações

- Din 8570-Din 7168 - Tolerâncias Dimensionais Caldeiraria-UsinagemDocumento1 páginaDin 8570-Din 7168 - Tolerâncias Dimensionais Caldeiraria-UsinagemVictor Fonseca100% (1)

- Abende DC001Documento30 páginasAbende DC001Victor Fonseca100% (1)

- E-Qp-Ees-014 - Estanqueidade-Procedimento de InspeçãoDocumento18 páginasE-Qp-Ees-014 - Estanqueidade-Procedimento de InspeçãoVictor FonsecaAinda não há avaliações

- ST EjectDocumento3 páginasST EjectVictor FonsecaAinda não há avaliações

- Práticas de Leitura e Compreensão Oral em Língua InglesaDocumento10 páginasPráticas de Leitura e Compreensão Oral em Língua InglesaBárbara CristinaAinda não há avaliações

- 1 Lista-De-Exercicios-Pre - MoldadosDocumento4 páginas1 Lista-De-Exercicios-Pre - MoldadosMaria ElaineAinda não há avaliações

- Matriz SWOT - Onde Estou - Onde Quero Chegar - Como ChegarDocumento9 páginasMatriz SWOT - Onde Estou - Onde Quero Chegar - Como ChegarDaniel Sting FerraogamerAinda não há avaliações

- Capitulo 5Documento12 páginasCapitulo 5Ane Liposki Pinguello BonattoAinda não há avaliações

- Gestão de Ativos e A ISO 55001: Por Que Mudar A Forma de Administrar Ativos?Documento4 páginasGestão de Ativos e A ISO 55001: Por Que Mudar A Forma de Administrar Ativos?Julio Cesar VieiraAinda não há avaliações

- Planejamento Anual Todas As Disciplinas 6º Ao 9º PDFDocumento9 páginasPlanejamento Anual Todas As Disciplinas 6º Ao 9º PDFKarine OlímpioAinda não há avaliações

- Enade 2022 - ResultadosDocumento1 páginaEnade 2022 - Resultadosgrabrirel007Ainda não há avaliações

- Arquivo Aberto 27 - ItapetingaDocumento38 páginasArquivo Aberto 27 - ItapetingaLuana AmaralAinda não há avaliações

- Caderno de Atividades para Animar Os Dias em Casa!Documento15 páginasCaderno de Atividades para Animar Os Dias em Casa!Karen de Souza David100% (1)

- Exercicio Sobre MITOSEDocumento4 páginasExercicio Sobre MITOSEBeatriz LopesAinda não há avaliações

- Questões Semana 6Documento4 páginasQuestões Semana 6Eduardo MullerAinda não há avaliações

- Atividade FundaçõesDocumento6 páginasAtividade FundaçõesTamires LuizaAinda não há avaliações

- Plano Maternal I - 2 PeriodoDocumento10 páginasPlano Maternal I - 2 PeriodoJorge Dos Santos100% (1)

- Fis - Ex-MRU e MRUADocumento6 páginasFis - Ex-MRU e MRUALudmila BaldanAinda não há avaliações

- L2 - FNS e LajesDocumento8 páginasL2 - FNS e LajesJefferson CruzAinda não há avaliações

- Linguagem e Ludicidade Na InfânciaDocumento85 páginasLinguagem e Ludicidade Na InfânciaMurilo SilvaAinda não há avaliações

- 2sm Quimica Hugo 260320Documento8 páginas2sm Quimica Hugo 260320Katia AraujoAinda não há avaliações

- Manual LGPD - EscolasDocumento19 páginasManual LGPD - EscolasJacqueline RodriguesAinda não há avaliações

- Article 165309 1 10 20210214Documento14 páginasArticle 165309 1 10 20210214Betinho ChiognaAinda não há avaliações

- Projetos e Praticas de Ação Pedagogica Questionario 1Documento12 páginasProjetos e Praticas de Ação Pedagogica Questionario 1Jamile SantosAinda não há avaliações

- Prova 900Documento19 páginasProva 900Hilton SaAinda não há avaliações

- Universidade Estácio de SáDocumento10 páginasUniversidade Estácio de SáAdrielly WanzelerAinda não há avaliações

- VIDA & CARREIRA - Eu ComigoDocumento5 páginasVIDA & CARREIRA - Eu ComigoJennifer AmaralAinda não há avaliações

- Métodos de Avaliação e Intervenção Clínica PsicopedagógicasDocumento7 páginasMétodos de Avaliação e Intervenção Clínica PsicopedagógicasCarla AnjosAinda não há avaliações

- Arte e Natureza - Sécs. XV e XVIDocumento9 páginasArte e Natureza - Sécs. XV e XVIJulia GuimarãesAinda não há avaliações

- Relatório de MineraçãoDocumento7 páginasRelatório de MineraçãogabriellAinda não há avaliações

- Manual NFe DestinadaDocumento10 páginasManual NFe DestinadaMárcio SantosAinda não há avaliações

- Ficha de Anaminese Micropigmentação: Cadastro Da (O) ClienteDocumento3 páginasFicha de Anaminese Micropigmentação: Cadastro Da (O) ClienteKassia PontesAinda não há avaliações

- Atividade 02 - Globalização - Filipe Bento - 12010096Documento6 páginasAtividade 02 - Globalização - Filipe Bento - 12010096Filipe Bento SampaioAinda não há avaliações

- Ficha Técnica - Segurimax - Detector Óptico de Fumaça Contato Seco 12 - 24 VDocumento2 páginasFicha Técnica - Segurimax - Detector Óptico de Fumaça Contato Seco 12 - 24 VFelipe_gynAinda não há avaliações