Escolar Documentos

Profissional Documentos

Cultura Documentos

3090-Texto Do Artigo-9694-1-10-20160603

Enviado por

Deisi Santos IIDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

3090-Texto Do Artigo-9694-1-10-20160603

Enviado por

Deisi Santos IIDireitos autorais:

Formatos disponíveis

APLICAÇÃO DOS PRÉ-MOLDADOS NA

CONSTRUÇÃO CIVIL

Arthur Pimentel Falcão Soares1

Elisson Lima Santana2

Felipe Bomfim Cavalcante do Nascimento3

Engenharia Civil

ISSN IMPRESSO 1980-1777

ISSN ELETRÔNICO 2316-3135

RESUMO

A indústria da construção civil é dinâmica e está sempre em evolução sendo caracte-

rizadas por uma diversidade de métodos, tecnologias e arquiteturas. Dentre essas di-

versidades construtivas, destacam-se os pré-fabricados em concreto que aumenta as

possibilidades construtivas criando um enorme avanço nos canteiros de obra. Seus

componentes, de alto nível e controle, ao longo de sua produção com materiais de boa

qualidade e fornecedores estão tornando às obras mais organizadas e seguras. A pes-

quisa tem como objetivo inicial, realizar um estudo através de uma base bibliográfica

adequada, ressaltando a indústria da construção civil no Brasil e suas aplicações relacio-

nadas aos pré-moldados, desde o seu surgimento no século XX até os dias atuais. Por

fim, demonstrar parte do processo de fabricação e aplicação do concreto pré-moldado

na construção civil.

Palavras-chave

Concreto. Pré-moldados. Engenharia. Construção Civil. Evolução.

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

42 | Cadernos de Graduação

ABSTRACT

The construction industry is dynamic and ever evolving and characterized by a variety

of methods, technologies and architectures. Among these constructive diversity, we

highlight the prefabricated concrete that increases the constructive possibilities cre-

ating a huge advance in the construction sites. Its components have a high-level and

control over their production with good quality materials and suppliers are making

the most organized and safe work. The research has the initial purpose, conducting a

study through proper bibliographic database, highlighting the construction industry

in Brazil and its applications related to precast, since its emergence in the twentieth

century to the present day. Finally, this study aims to demonstrate part of the manu-

facturing and application of precast concrete in construction process.

Keywords

Concrete. Precast. Engineering. Construction. Evolution.

1 INTRODUÇÃO

A Construção Civil é um dos fenômenos de maior representatividade no Brasil,

pois as cidades-polo estão cada vez mais absorvendo moradores das cidades meno-

res vizinhas, e a construção de novas estruturas urbanas é uma realidade onde se ob-

serva o crescimento constante dos municípios-polo do Brasil. O papel da Construção

Civil está diretamente ligado com o bem-estar da população, abrangendo também

princípios de cidadania, como inclusão social e divisão entre espaços particulares e

públicos. Uma estrutura feita em concreto pré-moldado é aquela em que os elemen-

tos estruturais, como pilares, vigas, lajes e outros, são moldados e adquirem certo

grau de resistência, antes do seu posicionamento definitivo na estrutura. Por este

motivo, este conjunto de peças é também conhecido pelo nome de estrutura pré-

-fabricada (CAVALCANTI, 2014).

Estas estruturas podem ser adquiridas junto a empresas especializadas, ou mol-

dadas no próprio canteiro da obra, para serem montadas no momento oportuno. A

decisão de produzi-las na própria obra depende sempre de características específicas

de cada projeto. Em engenharia não existem soluções prontas para vencer a batalha

entre custos e benefícios. Somente um bom planejamento, baseado nas necessida-

des específicas de cada obra, na sua localização e nos recursos disponíveis para sua

execução é que podem definir a melhor alternativa. O processo de construção está

em constante evolução, de forma a atender cada vez melhor às necessidades e aos

desafios de se produzir edifícios com qualidade, segurança e dentro do prazo que

essa área demanda.

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Cadernos de Graduação | 43

2 ESTRUTURAS PRÉ-MOLDADAS DE CONCRETO

As estruturas pré-moldadas de concreto são estruturas moldadas em um local

diferente do seu local de instalação, podendo ser moldadas em fábricas especializa-

das ou no próprio canteiro de obras. A industrialização na construção civil se deu início

na década de 1920, porém o seu crescimento se fortaleceu na década de 1970, e se

relaciona diretamente com os conceitos de organização, produção em série e também

da sustentabilidade na área. A industrialização das obras as torna muito mais racionais

e mecanizadas, de forma a conseguir obter-se uma produtividade muito maior.

A busca por métodos construtivos que sejam mais eficientes e sustentáveis,

durante o período total da obra é muito frequente na indústria da construção civil. A

utilização de estruturas pré-moldadas e pré-fabricadas em concreto é uma solução

que atende a muitas exigências do mercado, o qual tem tido uma demanda muito

grande por obras com menor custo, de execução mais rápida, e com maior durabili-

dade (CAVALCANTI, 2014).

O aperfeiçoamento dos métodos e a aplicação de medidas racionais podem

contribuir para aumentar a eficácia desses processos, e é dentro desse contexto que

o concreto pré-moldado vem ganhando muito espaço nos canteiros de nosso País.

Seu uso proporciona um melhor planejamento e diversos outros benefícios, trazendo

vantagens indispensáveis para quem quer contar apenas com o melhor para cons-

truir (DA SILVA, 2011).

A execução de uma obra de forma rápida e eficaz, com custo fixo acaba agra-

dando muito o cliente final, que fica satisfeito em ter a sua obra concluída no prazo

combinado, sem ter que gastar nada além do combinado, como se pode perceber

por meio do relato de Moreira (2008, p. 27):

Foi um desafio e uma experiência maravilhosa projetar

o espaço inusitado da Casa Morro do Chapéu usando os

elementos formalmente rígidos do concreto pré-moldado. Ver

tudo aquilo surgir do nada, em apenas dez dias como num

passe de mágica, foi uma sensação indescritível. Ressalto o

acabamento do concreto aparente e os fatores positivos de

preço fixo e do prazo de execução mínimo. A opção pelo pré-

fabricado, com a conquista de um amplo vão central, acrescida

do extenso uso de claraboias piramidais de concreto resultou

em um surpreendente enriquecimento do espaço interno.

Concluída a montagem dos pilares, vigas, lajes e paredes, todos

pré-fabricados, foi ótimo trabalhar aquele espaço já pronto. Na

fachada cega foram projetados dois grandes painéis de aço

criados pelo artista plástico Jorge dos Anjos, que marcam a

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

44 | Cadernos de Graduação

entrada e funcionam como um convite ao visitante. Os detalhes

e especificações foram compartilhados com o proprietário que

via, entusiasmado, a cada dia seu sonho tornar-se realidade.

Contudo, cada obra é diferente e tem as suas características específicas, e neces-

sita de mão de obra qualificada para a sua execução, para que não haja atrasos na obra,

mesmo com o surgimento de imprevistos, assim como afirma Heineck (1991, p. 181):

Não basta que o canteiro seja repetitivo, há necessidade de

que os operários se desloquem sem interrupção de uma

tarefa para outra; ainda mais, dentro da própria tarefa, não

pode haver paradas devido à falta de materiais, falta de

detalhamento construtivo, interferência com outras tarefas,

desbalanceamento e falta de elementos na equipe de trabalho,

ou ingerência de causas naturais como chuvas, etc.

Segundo o Zero Hora (2010), desde o ano de 2006 houve um aumento de 100% nas

obras, utilizando estruturas pré-moldadas, porém no Brasil, apenas 4,5% do consumo de

cimento vai para o pré-fabricando, enquanto, por exemplo na Finlândia, 45% de todo o

cimento consumido no país vai para as estruturas pré-fabricadas. Tal fator mostra que as

estruturas pré-fabricadas estão se tornando tendência. Sendo assim, a tendência é de que

as estruturas pré-moldadas sejam cada vez mais utilizadas nos próximos anos.

2.1 CLASSIFICAÇÃO: DIFERENÇA ENTRE PRÉ-MOLDADO E PRÉ-FABRICADO

Os elementos pré-fabricados podem ser classificados de diversas formas, como

por exemplo, quanto à seção transversal, quanto ao processo de execução, e quanto

a sua função estrutural. Uma classificação de grande interesse é em relação à con-

cepção, em nível geral, do concreto pré-fabricado, originando ao que está sendo aqui

denominado de “tipos de concreto pré-moldado”.

O pré-fabricado de fábrica é aquele executado em instalações permanentes

distantes da obra. Esse tipo de pré-fabricado pode ou não atingir o nível de pré-fa-

bricado, segundo o critério da NBR-9062/85. A capacidade de produção da fábrica e

a produtividade do processo, que dependem principalmente dos investimentos em

fôrmas e equipamentos, podem ser pequenas ou grandes, com tendência maior ao

último caso. Nesse caso, deve-se considerar a questão do transporte da fábrica até

a obra, tanto no que se refere ao custo dessa atividade como no que diz respeito à

obediência aos gabaritos de transporte e às facilidades de transporte.

Em contrapartida ao tipo anterior, o pré-moldado de canteiro é executado em

instalações temporárias nas proximidades da obra. Essas instalações podem ser mais

ou menos sofisticadas, dependendo da produção e da produtividade que se deseja.

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Cadernos de Graduação | 45

Em geral, há certa propensão a ter baixa capacidade de produção e, consequente-

mente, pequena produtividade. Para este tipo de elemento não se tem o transporte a

longa distância e, portanto, as facilidades de transporte e a obediência a gabaritos de

transporte não são condicionantes para seu emprego. Além disso, esse tipo de ele-

mento não está sujeito a impostos referente à produção industrial e à circulação de

mercadorias (BRUMATTI, 2008).

3 MÉTODOS CONSTRUTIVOS E APLICAÇÕES

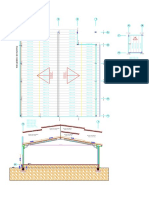

3.1 CARACTERIZAÇÃO DO SISTEMA

A ideia básica do sistema consiste na construção de paredes e lajes de concre-

to armado sobre o piso nivelado que funciona como uma fôrma. Portanto, o piso é

grande importância para o sistema Tilt-up e, ao contrário dos outros tipos de sistemas

onde o piso é executado no final da obra, no sistema Tilt-up é o marco inicial da obra.

Após a confecção do piso, as fôrmas e armações dos painéis são montados sobre

o piso. Deve-se utilizar um desmoldante adequado que seja suficientemente eficaz.

Ainda, nesta etapa são incluídas as aberturas de portas e janelas, bem como frisos e

texturas decorativas. Por fim, para a execução dos painéis e a cura, os mesmos são

içados por um guindaste e posicionados sobre as fundações e, escorados. Mais tarde

as escoras são retiradas quando a execução das lajes de coberturas que fornecerão

aos painéis o travamento e estabilizações necessárias (IGLESIA, 2006).

3.2 PAINÉIS DE PAREDE

Os painéis estruturais pré-moldados de concreto armado com espessura de

10cm, altura igual ao pé-direito do edifício e comprimento máximo de 4 metros, em

função das baterias de fôrmas e do equipamento de transporte vertical a ser utilizado.

O concreto utilizado na produção dos painéis é um concreto comum, com massa es-

pecífica igual a 2250kg/m3 (± 50), resistência característica à compressão especificada

de 25 MPa e consistência no mínimo igual a 600mm. O concreto utilizado nos painéis

tem adição de fibras de polipropileno.

Os painéis estruturais são constituídos por dois tipos de armadura: simples e cen-

tralizada, de telas L113 (malha 10cm x 30cm e fios de 3,8mm de diâmetro) ou dupla

e constituída de duas telas Q61 (malha 15cm x 15cm e fios de 3,4mm de diâmetro),

conforme projeto estrutural elaborado pelo Sistema Rossi (2011) para cada empreendi-

mento específico. O cobrimento de concreto das armaduras é garantido pelo posicio-

namento de espaçadores plásticos nas telas, cinco espaçadores por metro quadrado.

No caso de painéis com duas telas, o espaçamento entre as telas é garantido

com o uso de separador tipo “caranguejo” em aço (Ø=4,2mm), com seis espaçado-

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

46 | Cadernos de Graduação

res por painel. A resistência mínima do concreto na desenforma, é de 8MPa, o que é

obtido geralmente após 20 horas da concretagem. Após desenforma os painéis são

transportados e armazenados para serem curados (aspersão de água) por um período

mínimo de 48 horas; após esse prazo os painéis estão liberados para serem montados

em seus locais definitivos (SISTEMA ROSSI, 2011).

3.3 PAINÉIS DE LAJE

As lajes são pré-moldadas, maciças de concreto armado e com 9cm de espes-

sura total. Nas bordas externas junto à fachada, os painéis de laje incorporam um

ressalto (“gola”) de aproximadamente 7,5cm. A resistência característica à compressão

do concreto especificada é de 25 Mpa (DA SILVA; SISTEMA ROSSI, 2011).

3.3.1 Ligações entre os Painéis

Os painéis possuem rebaixos e armaduras de ligação nas bordas laterais para

possibilitar a junção entre eles. As armaduras de ligação de cada painel são soldadas

às armaduras de ligação dos painéis adjacentes e às armaduras verticais de arranque

(barras de aço), desde a fundação. Posteriormente, a interface entre os painéis é pre-

enchida com graute, com auxílio de fôrmas metálicas. A resistência à compressão

especificada para o graute empregado no preenchimento das juntas entre painéis é

de 25 Mpa (BENIGNO, 2011).

Segundo Da Silva e Rossi (2011), o tratamento das juntas entre os painéis na face

externa, após o grauteamento, é feito com emprego de fundo de junta e selante fle-

xível base poliuretano. Após a finalização da montagem dos painéis, antes da pintura,

a região das juntas entre painéis (face interna) recebe tratamento com tela poliéster e

aplicação de emulsão acrílica.

3.3.2 Ligações entre Painéis de Parede e Laje

Os painéis de parede são assentados sobre as lajes com argamassa, sendo as

juntas horizontais externas acabadas com componentes pré-moldados, denomi-

nados “golas”, e tratadas com emulsão acrílica e tela de poliéster. Esse tratamento é

feito também no pavimento térreo na região da junta entre piso externo e painéis

(SISTEMA ROSSI, 2011).

4 CARACTÉRISTICAS TÉCNICAS

A armadura dos painéis estruturais é constituída de dupla tela soldada, e a ar-

madura dos painéis de vedação é constituída de uma tela soldada, ambas com malha

de 30cm x 15cm e fios de 4,2mm de diâmetro (tela T92). Segundo Benigno (2011), as

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Cadernos de Graduação | 47

armaduras de ligação de cada painel são soldadas às armaduras de ligação dos pai-

néis adjacentes. É aplicada argamassa colante na borda lateral dos painéis, e o rebaixo

entre os painéis é grauteado.

O acabamento das juntas é feito com fundo de junta e selante flexível tipo po-

liuretano. Sobre os painéis estruturais de parede são apoiadas pré-lajes de aproxima-

damente 4cm que, posteriormente, são complementadas no local, com capa de con-

creto de aproximadamente 6cm de espessura. As instalações elétricas são embutidas

nos painéis de parede. As instalações hidráulicas, tanto de água fria quanto de esgoto,

são posicionadas em paredes hidráulicas, shafts ou complementos de parede, sempre

externos aos painéis estruturais pré-moldados de concreto. A cobertura é formada

por laje de concreto armado de 10 cm e telhado de telhas cerâmicas (BENIGNO, 2011).

Painéis estruturais pré-moldados de concreto com 10 cm de espessura e lajes

de concreto armado com 10cm de espessura. Os painéis estruturais são armados

com dupla tela soldada com malha de 30cm x 15cm e fios de 4,2mm de diâmetro,

conforme projeto estrutural elaborado pela InPar para cada empreendimento espe-

cífico. O cobrimento de concreto das armaduras é definido pelo posicionamento de

espaçadores plásticos nas telas, colocados a cada 60cm, tanto na horizontal quanto

na vertical. O espaçamento entre as telas é feito com o uso de separador metálico

entre as mesmas, distantes, aproximadamente, 60cm. A resistência característica mí-

nima à compressão do concreto, aos 28 dias, é de 25 MPa, e a resistência mínima do

concreto na desenforma, a 20 horas, é de 6 MPa. A resistência mínima do graute à

compressão é de 10 MPa.

A consistência especificada do concreto está entre 70cm e 75cm de espalha-

mento. As vedações verticais externas e internas são feitas com os painéis estruturais

pré-moldados de concreto com espessura de 10 cm e os painéis de vedação pré-mol-

dados de concreto com espessura de 8cm. As faces externas dos painéis, ou seja, as

fachadas, recebem, normalmente, uma textura acrílica. As faces internas dos painéis

podem receber pintura ou revestimento cerâmico, aplicados com argamassa colante

tipo ACI sobre concreto (BENIGNO, 2011).

4.1 FABRICAÇÃO DA PLACA

O processo de fabricação assemelha-se muito ao de execução de um piso de

concreto, mais com outras peculiaridades. A primeira etapa do processo consiste na

preparação da base que servirá como fôrma para a placa. Definidas as dimensões,

prepara-se uma pista de produção, essas pistas são geralmente construídas por pisos

de concreto concluídos e, que devido a sua planicidade, apresentam características

próprias para a realização do processo. Caso não haja nenhum piso executado ou

não haja possibilidade executiva de realização, executa-se uma pista, que nada mais

é do que um piso de concreto magro de espessura variável de 5 a 7cm com um

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

48 | Cadernos de Graduação

acabamento liso. “Na maioria dos casos, não é necessário o aumento de área para a

montagem, uma vez que os painéis podem ser executados e montados no interior da

obra”, afirma Vendramini (IGLESIA, 2006).

Conforme o número de placas, é possível otimizar o uso das fôrmas, planejan-

do o reuso assim que completado o perímetro da obra. Quando não há espaço su-

ficiente, é possível empilhar até seis painéis. Thomaz lembra que “as primeiras peças

fundidas serão as últimas a serem montadas”. Segundo ele, a sequência de montagem

deve fazer parte de um plano bem elaborado, a fim de economizar com o aluguel de

guindastes e principalmente acelerar a solidarização do conjunto.

Na concretagem inserimos em determinadas posições inserts na fôrma. Um dos

inserts que existem é o “lift”, porém há outros tipos que por serem metálicos atuam

como ponte de ligação por meio de solda entre a cobertura e o painel entre pilares e

painéis e até mesmos entre duas placas. Aplica-se o desmoldante no piso para evitar

que o painel seja aderido, facilitando, desta forma, o içamento do painel quando con-

cluído. O concreto especificado com base no dimensionamento do painel é lançado,

adensado, nivelado e a sua superfície regularizada (ROSSO, 2008).

5 TÉCNICA CONSTRUTIVA

É feita a preparação das formas, com limpeza e aplicação de desmoldante, em

seguida é preparada a armadura em cada painel (introdução dos separadores entre as

telas, espaçadores plásticos para cobrimento das armaduras; introdução dos eletro-

dutos e das caixas elétricas). Após essa etapa é feito o fechamento e travamento da

forma e lançamento do concreto que, será desenformado após 20 horas da concre-

tagem; após a desenforma, os painéis são transportados e armazenados para serem

curados por um período de no mínimo 48 horas (SISTEMA ROSSI, 2011).

Os painéis são transportados em equipamentos de transporte vertical ou pórti-

cos rolantes, posicionados e colocados no local definitivo sobre uma camada de ar-

gamassa de assentamento. Eles possuem rebaixos e armaduras de ligação nas bordas

laterais para possibilitar a junção entre eles. As armaduras de ligação de cada painel

são soldadas às armaduras de ligação dos painéis adjacentes e às armaduras verticais

de arranque (cabos de aço).

A Colocação de formas metálicas na região das juntas entre painéis é feita para

facilitar o seu preenchimento com graute (grauteamento das juntas entre painéis); as

janelas são posicionadas nas abas existentes nos painéis e fixadas lateralmente nos

painéis com parafusos e buchas; a vedação entre janela e painel é feita com selante

de poliuretano, é montado o posicionamento das lajes pré-moldadas sobre as pare-

des: (posicionamento das armaduras negativas das lajes) , e por fim, a concretagem

complementar dos rebaixos da laje (SISTEMA ROSSI, 2011).

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Cadernos de Graduação | 49

5.1 FÔRMA, ARMAÇÃO E CONCRETAGEM

A produção das fôrmas baseia-se nas técnicas utilizadas para execução de pi-

sos de concreto. As placas possuem uma espessura média de 12cm, sustentadas por

meio de cantoneiras metálicas e tirantes. Para execução de diversos rebaixos, frisos

e acabamentos nas bordas foram determinados que se utilizassem cantoneiras de

alumínio, quadros de metalon e frisos trapezoidais de madeiras de 5cm de altura para

a previsão das futuras ligações das instalações elétricas e hidráulicas entre uma placa

e outra ou entre um pavimento e outro. A armação obedeceu a um projeto especifico

para cada placa em função de seu modelo sendo composta por duas camadas de telas

soldadas e com reforços nos ganchos para o içamento das mesmas (BRUMATTI, 2008).

As fôrmas para produção dos painéis de parede são constituídas por chapas e

perfis metálicos, parafusos e ganchos de travamento, montadas em baterias. A área

necessária para a produção de painéis (área de fôrmas metálicas em bateria, área de des-

carga de concreto, área para estoque de armação e de paredes montadas) para produção

diária de um andar com dois apartamentos de três quartos, mais escada e patamares, é

de 12m x 20m (240 m²). A empresa informa que é concretado um jogo de baterias por

dia. A produção diária depende de quantas baterias há na obra. Por exemplo, em São José

dos Pinhais (PR) foram concretados diariamente painéis para dois apartamentos de dois

dormitórios e para dois de três dormitórios, totalizando 82 painéis/dia (BENIGNO, 2011).

5.2 IÇAMENTO E MONTAGEM DOS PAINÉIS

As placas são dimensionadas conforme sua disposição e esforços recebidos. Po-

rém, como na maioria dos pré-moldados, um dos momentos de maior esforço locali-

zado e de importante consideração nos cálculos estruturais, é o do içamento da placa de

concreto, assim uma atuação concentrada de esforços. Como dito anteriormente, esse

fator contribui decisivamente para a alteração na especificação do concreto dos painéis.

A montagem das placas é, normalmente, realizada por guindastes com capaci-

dade de carga de 30 toneladas. Esse guindaste devido ao seu plano de rigging suporta

na situação oferecida pela obra placas de no máximo 10 toneladas. Devido a isso,

quando o içamento não é bem-sucedido ou a placa não é bem equilibrada na hora

do erguimento, o não atingimento do fck de cura ou desequilíbrio nos cabos de iça-

mento gera provenientes fissuras e trincas que podem acarretar até a perda da função

estrutural da peça, condenando-a (BRUMATTI, 2008).

6 EXECUÇÃO

Segundo o Sistema Rossi (2011), antes de iniciar a movimentação dos painéis no

canteiro, é importante checar a carga máxima suportada pelo equipamento, na obra,

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

50 | Cadernos de Graduação

deve existir, a relação de equipamentos de segurança coletiva e individual, limpeza e

controle geométrico das formas; deve existir uma sequência de qualidade da mon-

tagem dos painéis em canteiro de obras (ligação com fundação, travamento e alinha-

mento dos painéis, soldas, tratamento das juntas, interfaces com lajes, acabamentos

e interfaces com esquadrias e demais componentes, colocação das golas e realização

de acabamentos externos).

7 VANTAGENS DO SISTEMA

O sistema de pré-moldados, também conhecido como pré-fabricados, é um

método construtivo em que determinada indústria utiliza componentes padroniza-

dos para montar partes de um imóvel, separadamente de sua construção, seja ele

residencial ou comercial. Alguns dos benefícios do sistema de pré-moldados estão

diretamente ligados à economia, segurança e versatilidade. Isso porque, com tal es-

tratégia de construção, é possível, por exemplo, montar uma casa que satisfaça exa-

tamente as exigências do proprietário, fazendo a combinação de diversos modelos e

possibilitando a montagem do layout ideal.

Outra vantagem de tal método é que os produtos são fabricados em um am-

biente fechado, não sofrendo interferência exterior de qualquer natureza, ou seja, a

construção não é atrasada devido a fatores climáticos, como chuvas ou frio dema-

siado. Algo que também deve ser relevado é o curto tempo de construção do imóvel.

Uma casa pré-moldada leva, em média, metade do tempo que seria dispensado em

uma construção convencional.

Contudo, um dos fatores mais importantes sobre os pré-moldados é a susten-

tabilidade. Explicitando, assim como há a racionalização dos métodos construti-

vos, os resíduos dos materiais utilizados na construção permanecem na indústria,

evitando sua exposição à natureza, o que poupa o meio ambiente de sérios pre-

juízos. Com isso, é possível observar que os elementos moldados ou fabricados

de forma padronizada tornam a construção de um imóvel mais rápida, econô-

mica e segura.

As vantagens da construção, utilizando concreto pré-fabricado em relações às

tradicionais são inúmeras, fator que faz desta aplicação tão difundida atualmente.

Uma das suas principais características está nos aspectos econômicos, devido à con-

siderável redução de custos que este sistema oferece. A facilidade de construção tor-

na todo o processo muito mais ágil, reduzindo os custos com mão de obra, tanto pela

facilidade de trabalho quanto pelo fato de despender menos tempo. Outro ponto que

gera economia é a redução de materiais desperdiçados, motivados pelo perfeito en-

caixe das peças pré-fabricadas, reduzindo consideravelmente a produção de resíduos

nas obras (INTERBLOCK, 2012).

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Cadernos de Graduação | 51

O tempo total de construção é outro grande atrativo. A possibilidade de reali-

zar tarefas simultâneas, como preparação de terreno e fabricação do concreto, além

da eficiência apresentada na construção, traz resultados muito mais rápidos para a

finalização da obra. Com relação às construções tradicionais, o tempo é reduzido à

metade ou até menos quando empregado concreto pré-fabricado na construção,

principalmente quando um bom planejamento for realizado. Além destas vantagens,

ainda há benefícios ambientais envolvidos neste sistema de construção. A utilização

de materiais de baixo impacto e a redução de resíduos tornam a tendência de cons-

trução sustentável ainda mais atrativa a quem pensa em realizar uma obra de extrema

qualidade (INTERBLOCK, 2012).

8 CONCLUSÃO

É importante destacar a potencialidade do uso dos pré-fabricados, pois nos for-

necem diversas vantagens em relação ao método tradicional, tornando-se extrema-

mente competitivo em algumas situações. Atualmente, o concreto pré-moldado, está

ligado não só aos processos de fabricações, mas também aos processos que compõe

o sistema de obras (transporte, montagem, métodos de inspeção). O manuseio da

utilização de peças de concreto pré-fabricados, está promovendo no Brasil e em todo

mundo, um salto de qualidade nos canteiros de obras, pois por meio desses compo-

nentes pré-moldados com alto controle, com materiais de boa qualidade, e mão de

obra qualificada, as obras tornaram-se mais ágeis, organizadas e seguras.

REFERÊNCIAS

BRUMATTI, Diono O. Uso de pré-moldados: estudo e viabilidade. Universidade

Federal De Minas Gerais, 2008. Disponível em: <http://www.pos.demc.ufmg.br/2015/

trabalhos/pg1/Monografia%20Dioni%20O.%20Brumatti.pdf>. Acesso em: 15 fev. 2016.

CALÇADA, Paulo de Azevedo Branco. Estudo dos processos produtivos na

construção civil objetivando ganhos de produtividade e qualidade. 2014. 77f.

Monografia (Graduação em Engenharia Civil) – Escola Politécnica, Universidade

Federal do Rio de Janeiro, Rio de Janeiro, 2014. Disponível em: <http://monografias.

poli.ufrj.br/monografias/monopoli10011841.pdf>. Acesso em: 12 fev. 2016.

CAVALCANTI, Eduardo. Introdução às estruturas pré-moldadas de concreto.

Blog da Engenharia, 7 set. 2014. Disponível em: <http://blogdaengenharia.com/

introducao-estruturas-pre-moldadas-de-concreto/>. Acesso em: 9 fev. 2016.

DA SILVA, Fernando. Painéis estruturais pré-moldados maciços de concreto armado

para execução de paredes. Revista Téchne, 180.ed., dez. 2011. Disponível em: <http://

techne.pini.com.br/engenharia-civil/180/artigo286898-1.aspx>. Acesso em: 9 fev. 2016.

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

52 | Cadernos de Graduação

FERREIRA, Fernanda; CARDOZO, Heloísa; SANTOS, Mary Ellen. Sistema construtivo

de painéis pré-moldados. 2011. 90f. Monografia (Graduação em Engenharia Civil) –

Universidade Anhembi Morumbi, São Paulo, 2011. Disponível em:<http://engenharia.

anhembi.br/tcc-11/civil-30.pdf>Acesso em: 11de fevereiro de 2016.

IGLESIA, Tiago Borges. Sistema construtivo em concreto pré-moldado. 2006. 65f.

Monografia (Graduação em Engenharia Civil) – Universidade Anhembi Morumbi,

São Paulo, 2006. Disponível em: <http://engenharia.anhembi.br/tcc-06/civil-33.

pdf>Acesso em: 12 fev. 2016.

INCOPRE Pré-fabricados de concreto. 5 motivos para usar pré-moldados de

concreto na sua obra. 20 abr. 2015. Disponível

em: <http://incopre.com.br/index.php/veja-5-motivos-para-usar-pre-moldados-de-

concreto-na-sua-obra/>Acesso em: 14 fev. 2016.

INCOPRE Pré-fabricados de concreto. Quais as diferenças entre o concreto pré-

moldado e o pré-fabricado? 29 jun. 2015. Disponível em: <http://incopre.com.br/

index.php/quais-as-diferencas-entre-o-concreto-pre-fabricado-e-o-pre-moldado/>.

Acesso em: 15 fev. 2016.

INTERBLOCK. Agilidade, sustentabilidade e outras vantagens dos pré-moldados.

2 jul. 2012. Disponível em:<http://www.interblock.ind.br/agilidade-sustentabilidade-

e-outras-vantagens-dos-pre-moldados/>Acesso em: 14 fev. 2016.

MIKAIL, Eduardo. A Construção civil no Brasil. Blog da Engenharia. 1 fev. 2013.

Disponível em: <http://blogdaengenharia.com/a-construcao-civil-no-brasil/>Acesso

em: 15 de fevereiro de 2016.

PORTAL do Concreto. Concreto pré-moldado. Disponível em: <http://www.

portaldoconcreto.com.br/cimento/concreto/premoldado.html>Acesso em: 10 fev. 2016.

REFERÊNCIAS Normas Técnicas de Referência: • ABNT NBR 9062 – Projeto e

execução de estruturas de concreto pré-moldado; dez. 2001; ABNT/CB-02 - Comitê

Brasileiro de Construção Civil.

ROSSO, Silvana Maria. Jogo de montar. Revista Téchne, 131.ed., fev. 2008. Disponível

em: <http://techne.pini.com.br/engenharia-civil/131/artigo285424-3.aspx>. Acesso

em: 10 fev. 2016.

SERRA, S. M. B.; FERREIRA, M. de A.; PIGOZZO, B. N. Evolução dos pré-fabricados

de concreto. Núcleo de Estudos e Tecnologia em Pré-moldados (NET-PRÉ),

Departamento de Engenharia Civil da Universidade Federal de São Carlos. 1º

Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado.

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Cadernos de Graduação | 53

São Carlos, 3-4 nov. 2005. Disponível em: <http://www.set.eesc.usp.br/1enpppcpm/

cd/conteudo/trab_pdf/164.pdf>Acesso em: 11 fev. 2016.

SILVA, Fernando Benigno. Painéis maciços pré-moldados de concreto armado

REVISTA TÉCHNE, 168.ed., São Paulo, março 2011. Disponível em: <http://techne.

pini.com.br/engenharia-civil/168/artigo286809-1.aspx>. Acesso em: 13 fev. 2016.

SISTEMA ROSSI. Sistemas construtivos. Revista Téchne - Instituto de pesquisa do

estado de São Paulo (IPT). 2011. Disponível em: <www.revistatechne.com.br/.../

Sistemas_construtivos-DATec_007.pdf>Acesso em: 10 fev. 2016.

TÉSIO, Patrícia Rina. A evolução da engenharia civil nos últimos 100 anos, na

construção e restauração de edificações históricas. Universidade Anhembi

Morumbi. Disponível em: <http://engenharia.anhembi.br/tcc-07/civil-31.pdf>.

Acesso em: 13 fev. 2016.

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

54 | Cadernos de Graduação

Data do recebimento: 2 de fevereiro de 2016

Data de avaliação: 17 de fevereiro de 2016

Data de aceite: 1 de março de 2016

1. Acadêmico do Curso de Engenharia Civil do Centro Universitário Tiradentes – UNIT. E-mail: arthur_

pimentel97@outlook.com

2. Acadêmico do Curso de Engenharia Civil do Centro Universitário Tiradentes – UNIT. E-mail:

elisson-1995@hotmail.com

3. Docente do Curso de Engenharia Civil do Centro Universitário Tiradentes – UNIT. E-mail: bomfimfelipe@

hotmail.com

Ciências exatas e tecnológicas | Maceió | v. 3 | n.2 | p. 41-54 | Abril 2016 | periodicos.set.edu.br

Você também pode gostar

- Resíduos Sólidos Na Construção Civil E Seu DestinoNo EverandResíduos Sólidos Na Construção Civil E Seu DestinoAinda não há avaliações

- Vedações Verticais Internas UfscDocumento12 páginasVedações Verticais Internas UfscGledson TeixeiraAinda não há avaliações

- 762-Texto Do Artigo-2505-1-10-20191205Documento10 páginas762-Texto Do Artigo-2505-1-10-20191205Thiago BrazeiroAinda não há avaliações

- LD521 PDFDocumento145 páginasLD521 PDFDICK VIGARISTAAinda não há avaliações

- Sistemas Construtivos IndustrializadosDocumento38 páginasSistemas Construtivos IndustrializadosMatheus RodriguesAinda não há avaliações

- Procedimentos para A Confeccao de Paredes de ConcretoDocumento15 páginasProcedimentos para A Confeccao de Paredes de ConcretoMonik CapellariAinda não há avaliações

- Relatório Cidade MatarazzoDocumento4 páginasRelatório Cidade MatarazzoAlice Schiavinato de SouzaAinda não há avaliações

- Concreto PreMolDDocumento15 páginasConcreto PreMolDPâmela SouzaAinda não há avaliações

- Laje Icada Estudo PDFDocumento15 páginasLaje Icada Estudo PDFQualidade Jardim MadriAinda não há avaliações

- 07 Materiais de Construção e Tecnologia Das ConstruçõesDocumento12 páginas07 Materiais de Construção e Tecnologia Das ConstruçõesEngenhari FunorteAinda não há avaliações

- Curso de Nivelamento - M1 - IntroduçãoDocumento46 páginasCurso de Nivelamento - M1 - IntroduçãoFlávio GonçalvesAinda não há avaliações

- Silo - Tips - A Influencia Dos Pre Fabricados em Concreto Armado No Ciclo de Industrializaao Da ConstruaoDocumento10 páginasSilo - Tips - A Influencia Dos Pre Fabricados em Concreto Armado No Ciclo de Industrializaao Da ConstruaoPedro felipe Schwan SaiberttAinda não há avaliações

- 9819 23415172 1 PBDocumento8 páginas9819 23415172 1 PBLuska SnowAinda não há avaliações

- TCC - Caroline Martins NascimentoDocumento16 páginasTCC - Caroline Martins NascimentoNicole PercevalAinda não há avaliações

- Artigo GeologiaDocumento4 páginasArtigo GeologiaGUNAR FRANCO DOS SANTOSAinda não há avaliações

- ARTIGO TCC Rev2Documento9 páginasARTIGO TCC Rev2Rômulo AntonineAinda não há avaliações

- Relatório de Visitas Técnicas - IEDocumento4 páginasRelatório de Visitas Técnicas - IEfelipe willianAinda não há avaliações

- Atividade 03Documento8 páginasAtividade 03sidinei.siebelAinda não há avaliações

- TCC2 Junio&mateusDocumento11 páginasTCC2 Junio&mateusemanuelsoladi21Ainda não há avaliações

- Manual de Construção em Aço - Paineis de VedacaoDocumento59 páginasManual de Construção em Aço - Paineis de VedacaoGanderlanAinda não há avaliações

- Trabalho Técnico GessoDocumento25 páginasTrabalho Técnico GessoFúlvio Ferreira BorgesAinda não há avaliações

- Monografia FormatadaDocumento30 páginasMonografia FormatadaTeca da SilvaAinda não há avaliações

- Tito, 2023Documento19 páginasTito, 2023Deisi Santos IIAinda não há avaliações

- Bueno - Custo Entre Alvenaria Estrutural e Estrutura Pré-Moldada de ConcretoDocumento21 páginasBueno - Custo Entre Alvenaria Estrutural e Estrutura Pré-Moldada de ConcretoWelker SantosAinda não há avaliações

- Eps de Alvenaria Construção CivilDocumento28 páginasEps de Alvenaria Construção Civilwgilsineia QueirozAinda não há avaliações

- TCC - Breno Soares e Carlos EduardoDocumento8 páginasTCC - Breno Soares e Carlos Eduardobenicio.paulo14Ainda não há avaliações

- Projeto FinalDocumento9 páginasProjeto FinalSilas AndradeAinda não há avaliações

- Unp - Universidade Potiguar Coordenação de Ciencias Exatas E Engenhariacurso de Engenharia CivilDocumento17 páginasUnp - Universidade Potiguar Coordenação de Ciencias Exatas E Engenhariacurso de Engenharia Civilvictor limaAinda não há avaliações

- Baiao2018 - Aplicação de Paredes Corta Fogo Pré-Fabricadas de ConcretoDocumento19 páginasBaiao2018 - Aplicação de Paredes Corta Fogo Pré-Fabricadas de ConcretoWelker SantosAinda não há avaliações

- Modelo de Artigo Científico - Ipog - Moacir Sabadini JuniorDocumento19 páginasModelo de Artigo Científico - Ipog - Moacir Sabadini JuniorMoacirAinda não há avaliações

- Estruturas de ConcretoDocumento220 páginasEstruturas de ConcretoWallace Santana OliveiraAinda não há avaliações

- Canteiro Racional - TéchneDocumento5 páginasCanteiro Racional - TéchneRICARDO CRUVINEL DORNELASAinda não há avaliações

- NBR 16475Documento8 páginasNBR 16475Weslley Gulak AmaralAinda não há avaliações

- Patologias Na Alvenaria Estrutural de Blocos de ConcretoDocumento29 páginasPatologias Na Alvenaria Estrutural de Blocos de ConcretoNilmar B. FilhoAinda não há avaliações

- Ryanne Castellani Atividade 3Documento15 páginasRyanne Castellani Atividade 3Bruno GindriAinda não há avaliações

- 3438-Texto Do Manuscrito-25721-3-10-20221003Documento35 páginas3438-Texto Do Manuscrito-25721-3-10-20221003Deisi Santos IIAinda não há avaliações

- 71 EpecidaDocumento5 páginas71 EpecidaThiago BrazeiroAinda não há avaliações

- Documento Descritivo Pré-FabricadosDocumento8 páginasDocumento Descritivo Pré-FabricadosLavinia AmorimAinda não há avaliações

- Qualif Empresas ProfissDocumento25 páginasQualif Empresas ProfissAcacio JJ PeresAinda não há avaliações

- Admin, Art 025 BJB AbrDocumento19 páginasAdmin, Art 025 BJB Abrdayane dos santos da rochaAinda não há avaliações

- Patologias Na Alvenaria Estrutural de Blocos de ConcretoDocumento9 páginasPatologias Na Alvenaria Estrutural de Blocos de ConcretoThiago De Lima RamosAinda não há avaliações

- Quintela - 2006 - Durabilidade de Revestimentos Exteriores de Parede em Reboco Monocamada - UnknownDocumento254 páginasQuintela - 2006 - Durabilidade de Revestimentos Exteriores de Parede em Reboco Monocamada - UnknownAnonymous omGSHUEQ100% (1)

- CENTRO UNIVERSITÁRIO UNIFACISA FDocumento14 páginasCENTRO UNIVERSITÁRIO UNIFACISA FLucas SoaresAinda não há avaliações

- Relatório de Visita Técnica - Shopping ParkJacarepaguá - Victor TrindadeDocumento11 páginasRelatório de Visita Técnica - Shopping ParkJacarepaguá - Victor TrindadeVictor HugoAinda não há avaliações

- Reec 77780Documento16 páginasReec 77780Bruno AbtibolAinda não há avaliações

- Eficiência Na Construção CivilDocumento8 páginasEficiência Na Construção CivilHernye AchamAinda não há avaliações

- Construcao em Concreto Pre-MoldadoDocumento13 páginasConstrucao em Concreto Pre-MoldadobriatorafaelAinda não há avaliações

- Artigofinal Marcelramosdasilva Rev02Documento12 páginasArtigofinal Marcelramosdasilva Rev02Guilherme TelesAinda não há avaliações

- Apostila Gerenciamento de ObrasDocumento2 páginasApostila Gerenciamento de ObrasEwerton MazoniAinda não há avaliações

- Atividade 1Documento26 páginasAtividade 1EvertonFernandoCostaAinda não há avaliações

- Atividade 3 de 2Documento26 páginasAtividade 3 de 2EvertonFernandoCostaAinda não há avaliações

- Beraldo2016 - Concreto Pré-Moldado Fundamentos e AplicaçõesDocumento10 páginasBeraldo2016 - Concreto Pré-Moldado Fundamentos e AplicaçõesWelker SantosAinda não há avaliações

- Pré MoldadoDocumento24 páginasPré MoldadoTarcisio CâmaraAinda não há avaliações

- Pré Moldados?Documento6 páginasPré Moldados?Renata Santos Almeida da CruzAinda não há avaliações

- Bloco de ConcretoDocumento12 páginasBloco de Concretolauodebrecht88Ainda não há avaliações

- Rodrigo Soares PereiraDocumento19 páginasRodrigo Soares PereiraPaulo AugustoAinda não há avaliações

- Analise de Gestão de Canteiro de ObrasDocumento5 páginasAnalise de Gestão de Canteiro de ObrasVictórya SousaAinda não há avaliações

- TCC Revisão 03 Entrega 22 11Documento89 páginasTCC Revisão 03 Entrega 22 11gersondelimaAinda não há avaliações

- Pre Fabric A CaoDocumento24 páginasPre Fabric A CaoClara MuchiuaAinda não há avaliações

- Antonio Jose Pereira BarbosaDocumento61 páginasAntonio Jose Pereira BarbosaDeisi Santos IIAinda não há avaliações

- Universidade Anhembi MorumbiDocumento65 páginasUniversidade Anhembi MorumbiDeisi Santos IIAinda não há avaliações

- 3438-Texto Do Manuscrito-25721-3-10-20221003Documento35 páginas3438-Texto Do Manuscrito-25721-3-10-20221003Deisi Santos IIAinda não há avaliações

- A Tecnologia Das Construções em Pré-Fabricados de Concreto: Fernando Paulani RA: 002200300589, 10º SemestreDocumento65 páginasA Tecnologia Das Construções em Pré-Fabricados de Concreto: Fernando Paulani RA: 002200300589, 10º SemestreMário Massanori HashimotoAinda não há avaliações

- Admin, Art 083 BJD Abril 2022Documento11 páginasAdmin, Art 083 BJD Abril 2022Deisi Santos IIAinda não há avaliações

- Admin,+art 512 BJDDocumento22 páginasAdmin,+art 512 BJDDeisi Santos IIAinda não há avaliações

- 1720-Texto Do Artigo-6228-1-10-20201201Documento6 páginas1720-Texto Do Artigo-6228-1-10-20201201Deisi Santos IIAinda não há avaliações

- Arcos Romanos - Jhasmim MarchiDocumento18 páginasArcos Romanos - Jhasmim MarchiJhasmim MarchiAinda não há avaliações

- Pa03 Ex CV Des 05 R05Documento1 páginaPa03 Ex CV Des 05 R05Marcos CalegariAinda não há avaliações

- Acm Engenharia - Proposta Técnica - CPFL - Construção Do Galpão - Taíba - Ce - Rev00Documento11 páginasAcm Engenharia - Proposta Técnica - CPFL - Construção Do Galpão - Taíba - Ce - Rev00nagalyAinda não há avaliações

- TALUDE2Documento1 páginaTALUDE2Mario Marcelo DuarteAinda não há avaliações

- Rothoblaas Exterior PT PDFDocumento136 páginasRothoblaas Exterior PT PDFRodrigo GiorgiAinda não há avaliações

- 9 - Quebra-Mares (UERJ)Documento30 páginas9 - Quebra-Mares (UERJ)Julio GonzalezAinda não há avaliações

- Durabilidade de Estruturas de ConcretoDocumento151 páginasDurabilidade de Estruturas de ConcretoSamya Gomes VelosoAinda não há avaliações

- Petrobras 2010-3 CESGRANRIO GabaritoDocumento5 páginasPetrobras 2010-3 CESGRANRIO GabaritomarcusAinda não há avaliações

- Projecto FilomenaDocumento26 páginasProjecto FilomenaEddi LopesAinda não há avaliações

- Memoria Descritiva ArturDocumento9 páginasMemoria Descritiva ArturIsmael AmarchandeAinda não há avaliações

- Queda Dos CorposDocumento1 páginaQueda Dos CorposRogério CostaAinda não há avaliações

- Lista Equação Do 2 GrauDocumento1 páginaLista Equação Do 2 GrauRubens Monteiro-RubãoAinda não há avaliações

- Permissão de Trabalho em AlturaDocumento6 páginasPermissão de Trabalho em AlturaConsultoria Segurança do TrabalhoAinda não há avaliações

- NBR 9077 - 2001 - Saídas de Emergência em EdifíciosDocumento36 páginasNBR 9077 - 2001 - Saídas de Emergência em EdifíciosAlexCardoso1990Ainda não há avaliações

- Memorial DescritivoDocumento20 páginasMemorial DescritivoFrancisco JuniorAinda não há avaliações

- Book Digital - Maison Maria Amália - BAIXA - 240303 - 130440Documento78 páginasBook Digital - Maison Maria Amália - BAIXA - 240303 - 130440Michelle GonçalvesAinda não há avaliações

- Carta - traço.20MPa - Milplan FinalDocumento13 páginasCarta - traço.20MPa - Milplan FinalEdmar Gregório de SiqueiraAinda não há avaliações

- CJ IluminaçãoDocumento1 páginaCJ IluminaçãoPEDRO HENRIQUE ROCHA MARTINSAinda não há avaliações

- Resenhasonline 087.04 - O Idealismo de Viollet-le-Duc - Vitruvius PDFDocumento4 páginasResenhasonline 087.04 - O Idealismo de Viollet-le-Duc - Vitruvius PDFmariana casarimAinda não há avaliações

- rp82800 3Documento21 páginasrp82800 3thiagocoraciniAinda não há avaliações

- Cartilha-Sistema-Esgoto ManualDocumento10 páginasCartilha-Sistema-Esgoto ManualReno Felipe Tavares CostaAinda não há avaliações

- Elo Santo André by CuryDocumento38 páginasElo Santo André by CuryCesar SantosAinda não há avaliações

- Aula 11 - Base - Subbase - r04 AlunosDocumento58 páginasAula 11 - Base - Subbase - r04 AlunosANAILTON SENAAinda não há avaliações

- 9b-Memorial Descritivo - Residência Unifamiliar - FinalDocumento4 páginas9b-Memorial Descritivo - Residência Unifamiliar - FinalLUIZ ROBERTO VELOSO100% (1)

- BioarquiteturaDocumento12 páginasBioarquiteturaAna Leticia LealAinda não há avaliações

- Telhas Sanduíche PomeraneaDocumento1 páginaTelhas Sanduíche PomeraneaAmauri G. SalvadoriAinda não há avaliações

- Caderno TecnicoDocumento56 páginasCaderno Tecnicoresampaio100% (1)

- Código de ObrasDocumento10 páginasCódigo de ObrasPastor Alex FerreiraAinda não há avaliações

- Casa (9x20) 001Documento1 páginaCasa (9x20) 001Gil AraújoAinda não há avaliações

- História dos Testes Psicológicos: Origens e TransformaçõesNo EverandHistória dos Testes Psicológicos: Origens e TransformaçõesAinda não há avaliações

- Consultoria Especializada e Estratégias De Trade De ForexNo EverandConsultoria Especializada e Estratégias De Trade De ForexAinda não há avaliações

- Liberdade digital: O mais completo manual para empreender na internet e ter resultadosNo EverandLiberdade digital: O mais completo manual para empreender na internet e ter resultadosNota: 5 de 5 estrelas5/5 (10)

- Guia Definitivo Para Dominar o Bitcoin e as CriptomoedasNo EverandGuia Definitivo Para Dominar o Bitcoin e as CriptomoedasNota: 4 de 5 estrelas4/5 (5)

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- Quero ser empreendedor, e agora?: Guia prático para criar sua primeira startupNo EverandQuero ser empreendedor, e agora?: Guia prático para criar sua primeira startupNota: 5 de 5 estrelas5/5 (26)

- Crie seu mercado no mundo digital: Aprenda a viver de e-commerce com a estratégia que levou inúmeros negócios on-line a sair do zero e ultrapassar os R$ 100 mil em vendas por mêsNo EverandCrie seu mercado no mundo digital: Aprenda a viver de e-commerce com a estratégia que levou inúmeros negócios on-line a sair do zero e ultrapassar os R$ 100 mil em vendas por mêsNota: 4.5 de 5 estrelas4.5/5 (6)

- Sua Primeira Startup: O Guia de Negócios Startup, da Ideia ao LançamentoNo EverandSua Primeira Startup: O Guia de Negócios Startup, da Ideia ao LançamentoAinda não há avaliações

- Lean Game Development: Desenvolvimento enxuto de jogosNo EverandLean Game Development: Desenvolvimento enxuto de jogosAinda não há avaliações

- Análise do Comportamento Aplicada ao Transtorno do Espectro AutistaNo EverandAnálise do Comportamento Aplicada ao Transtorno do Espectro AutistaNota: 4.5 de 5 estrelas4.5/5 (13)

- Introdução Às Redes De Computadores: Modelos Osi E Tcp/ipNo EverandIntrodução Às Redes De Computadores: Modelos Osi E Tcp/ipAinda não há avaliações

- Sincronicidade e entrelaçamento quântico. Campos de força. Não-localidade. Percepções extra-sensoriais. As surpreendentes propriedades da física quântica.No EverandSincronicidade e entrelaçamento quântico. Campos de força. Não-localidade. Percepções extra-sensoriais. As surpreendentes propriedades da física quântica.Nota: 5 de 5 estrelas5/5 (5)

- Análise técnica de uma forma simples: Como construir e interpretar gráficos de análise técnica para melhorar a sua actividade comercial onlineNo EverandAnálise técnica de uma forma simples: Como construir e interpretar gráficos de análise técnica para melhorar a sua actividade comercial onlineNota: 4 de 5 estrelas4/5 (4)

- Segurança Da Informação DescomplicadaNo EverandSegurança Da Informação DescomplicadaAinda não há avaliações

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)