Escolar Documentos

Profissional Documentos

Cultura Documentos

Açúcar Refinado Pode Ser Usado para 'Temperar' Parede de Concreto

Enviado por

André Ramos0 notas0% acharam este documento útil (0 voto)

3 visualizações4 páginas16140_01

Título original

16140_01

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documento16140_01

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

3 visualizações4 páginasAçúcar Refinado Pode Ser Usado para 'Temperar' Parede de Concreto

Enviado por

André Ramos16140_01

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 4

Imprimir

Novos produtos / cana-de-açúcar

Açúcar refinado pode ser usado

para 'temperar' parede de concreto

Além da commodity, pesquisadores indicam a

adição de cinza de bagaço na argamassa

Viviane Taguchi

Acrescentar açúcar refinado ao cimento pode evitar rachaduras no concreto

exposto a altas temperaturas

Não é de dar água na boca nem de aguçar o desejo gastronômico de ninguém,

mas a receita leva açúcar refinado e garante um bom resultado. Pelo menos,

na construção civil. Alguns engenheiros civis e mestres de obras lançam mão

desta commodity para reparar um problema antigo das obras: as micro-

rachaduras e fissuras do concreto exposto a altas temperaturas.

Segundo os profissionais do ramo, o açúcar refinado, aquele mesmo que serve

para adoçar o cafezinho, misturado ao cimento em pequenas proporções evita o

problema.

Na internet, não faltam receitas para fazer a mistura e os usuários da massa -

de leigos a profissionais do setor - garantem que ela fica igual a um piche, de

tão forte, compacta e vedante. "Aprendi isso quando comecei a trabalhar em

obras. Essa massa é ótima para revestir ou colocar tijolos em fornos, pois ela

não trinca com a temperatura", avalia o ajudante de pedreiro Ricardo

Príncipe, em um site de relacionamentos. Olivier Anquier, famoso chef de

cozinha e apresentador de televisão também diz que, em seu site, que a massa

tem seus princípios positivos. Olivier descobriu a gororoba da construção

durante a reforma na chácara que comprou, nos arredores de São Paulo. A

cozinha, claro, foi a parte do imóvel que mais recebeu atenção do

apresentador, que detalhou a construção do seu forno à lenha. "Uma dica

preciosa aqui do pessoal do campo é que a massa corrida à base de cimento

leva açúcar na receita. É para que a emenda do forno não rache com o

calor", diz.

Quem é profissional do segmento sucroenergético também já se interessou

pelo tema. Plínio Nastari é diretor presidente do Instituto Datagro e um dos

mais conceituados consultores econômicos do setor e assumiu que, de tanto

ouvir falar no assunto, foi buscar mais informações para saciar sua curiosidade.

"De tanto ouvir falar nisso,fui saber a opinião de engenheiros civis", contou

Nastari. Mas ele mesmo afirma que não sabe se a mistura tem embasamento

científico ou se é utilizada como coadjuvante na construção, de forma

amadora. "Seria mais um mercado promissor para a commodity se fosse

utilizada em escala", brinca.

Teorias da engenharia

Segundo os princípios da engenharia civil, o concreto passa a apresentar as

rachaduras e fissuras devido ao processo de perda de água - por hidratação e

evapotranspiração - que sofre durante a secagem, em sua aplicação inicial. Em

um prazo de tempo muito curto, a perda de água aumenta com a elevação das

temperaturas, por isso, no processo de concretagem de obras, é preciso molhar

o concreto várias vezes ao dia (procedimento chamado cura) e retardar ao

máximo a secagem. O engenheiro civil Ercio Thomaz, do Instituto de

Pesquisas Tecnológicas (IPT) explica que o uso do açúcar refinado

misturado ao cimento retarda as reação de hidratação do produto e, em teores

elevados, podem até inibi-la totalmente. "A adição de uma pequena quantidade

de açúcar à massa impedirá a total hidratação ou formação de cristais de

cimento. A argamassa resultante terá melhor módulo de deformação e maior

capacidade de absorver deformações de origens térmicas, como no caso das

churrasqueiras, lareiras e fornos", diz.

O engenheiro alerta, porém, que o uso indiscriminado da massa com açúcar,

que ainda configura entre as receitas caseiras da construção civil, pode

acarretar em problemas e a sua utilização deve ser sempre orientada por um

profissional. Apesar de ser indicada em pequenas quantidades, o produto pode

encarecer o custo da obra. No mercado de commodities, o açúcar refinado

custo em torno de R$ 1,65 o quilo. Em média, a recomendação de uso gira em

torno de duas xícaras de chá para cada quilo de cimento.

Cimento de cana

Outro derivado da cana-de-açúcar que tem chamado a atenção do vários

setores da construção civil é a cinza do bagaço de cana. O produto é o

resultado final da queima do bagaço nas caldeiras de alta pressão para a

cogeação de bioeletricidade e não tem uso comercial. Das usinas, estas

cinzas voltam para o campo e são depositadas no solo, como adubo, embora

sejam pobres em nutrientes. Mas pesquisadores da Universidade Federal de

São Carlos (Ufscar-USP) enxergaram neste material uma solução para

substituir agregadores naturais, como areia e a brita, na argamassa.

Quem coordenou a pesquisa, concluída há menos de três meses, foi o

engenheiro civil Almir Salles. Devido à alta dos preços de custo dos

materiais agregadores (e o alto poder de devastação ambiental que a sua

extração provoca), Salles e a sua equipe iniciaram os testes com vários

materiais para encontrar soluções alternativas com a mesma eficiência.

"Com a substituição por cinzas de cana-de-açúcar, o impacto na necessidade de

extração de areia natural será menor", afirma. De acordo com dados do

Sindicato da Indústria da Construção Civil do Estado de São Paulo

(SindusCon-SP), o crescimento do setor é estimado em 9% para este ano, o

que consequentemente irá elevar os preços da matéria-prima, neste caso, o

concreto.

Segundo o pesquisador da Ufscar, no Brasil são produzidas 3,8 milhões de

toneladas de cinzas de cana-de-açúcar pela indústria. Este número tende a

aumentar conforme novos investimentos forem feitos no segmento, com as

novas unidades industriais entrando em atividade. O engenheiro civil Fernando

Rosa de Almeida também participou da pesquisa de Salles e diz que os

resultados da pesquisa são satisfatórios. O produto foi testado como substituto

da areia em várias proporções, entre 15% e 50%. "Para um teor de substituição

de 30% a 50% houve um incremento de até 15% na resistência à compressão,

mostrando que o concreto com cinzas de cana de açúcar é mais resistente do

que o com areia", revela. “A cinza apresenta grande concentração de sílica,

que tem comportamento de cimento pozolânico. Em contato com a água e em

conjunto com cal hidratada, forma um composto aglomerante, ou seja, ela

endurece”. Apesar da pesquisa já ter sido concluída, o cimento de cana ainda

não está disponível no mercado.

Outro produto que também surgiu a partir de pesquisas na Escola de

Engenharia da Universidade de São Carlos é o fibrocimento. Neste caso, o

pesquisador adicionou a fibra do bagaço de cana ao cimento de cinza de cana

(30%) para fabricar telhas, divisórias e caixas d'água. O pesquisador

Ronaldo Soares Teixeira disse que, para cada tonelada de cana processada,

sobram 260 quilos de fibra de bagaço.

Depois de vários testes com o produto, Teixeira constatou que o fibrocimento

possui resistência similar ao produto industrializado convencional. O material

passou por dois processos de cura e testes de exposição ao sol e chuva.

globo_rural · 15.8K followers

Curtir 1.575 pessoas curtiram isso.

Imprimir Fechar

Você também pode gostar

- Açúcar refinado na argamassa resiste ao calorDocumento6 páginasAçúcar refinado na argamassa resiste ao calorJCGasparim50% (2)

- 0316 Kumar+MehtaDocumento6 páginas0316 Kumar+MehtaRoger KichAinda não há avaliações

- Os benefícios ambientais e econômicos do tijolo solo-cimentoDocumento1 páginaOs benefícios ambientais e econômicos do tijolo solo-cimentomarcosvictor17Ainda não há avaliações

- 85 Segredos Revelados para Seu Instagram Bombar As Vendas para 2021Documento49 páginas85 Segredos Revelados para Seu Instagram Bombar As Vendas para 2021Site para Terapeutas Holísticos100% (1)

- Informe de Rendimentos Caixa TemDocumento2 páginasInforme de Rendimentos Caixa TemKelvin Da Silva LopesAinda não há avaliações

- Propriedades Mecânicas de Tijolos Ecológicos Formulados Com Resíduos de Construção CiviDocumento15 páginasPropriedades Mecânicas de Tijolos Ecológicos Formulados Com Resíduos de Construção CiviGiovanni BrunoAinda não há avaliações

- AP3 RESUMO ARTIGO 2023.2 - Átila Dias SoaresDocumento5 páginasAP3 RESUMO ARTIGO 2023.2 - Átila Dias Soaresatila diasAinda não há avaliações

- CimentoDocumento10 páginasCimentoRodrigo morais trindadeAinda não há avaliações

- Artigo Tijolo Solo CimentoDocumento14 páginasArtigo Tijolo Solo CimentoJorge FernandoAinda não há avaliações

- Pesquisa Sobre ConcretoDocumento12 páginasPesquisa Sobre ConcretoJose RibeiroAinda não há avaliações

- Biomassa Poderá Ser Usada Na Fabricação de Cimento - AECwebDocumento2 páginasBiomassa Poderá Ser Usada Na Fabricação de Cimento - AECwebJorge LuisAinda não há avaliações

- 9985-Texto Do Artigo-29738-1-10-20180221Documento10 páginas9985-Texto Do Artigo-29738-1-10-20180221Ricardo MAinda não há avaliações

- Vicente Elias Braga Júnior - 2020Documento25 páginasVicente Elias Braga Júnior - 2020Ygor CarvalhoAinda não há avaliações

- Tijolo EcoDocumento10 páginasTijolo EcoSusanAinda não há avaliações

- Influência da basicidade da escória de alto forno no concretoDocumento11 páginasInfluência da basicidade da escória de alto forno no concretoThiago Tavares RomeiroAinda não há avaliações

- Incorporação de Vidro Moído de Garrafas Long Neck Ao Concreto para A Fabricação de PaversDocumento12 páginasIncorporação de Vidro Moído de Garrafas Long Neck Ao Concreto para A Fabricação de Paversgroot eusouAinda não há avaliações

- Tijolo EcologicoDocumento14 páginasTijolo EcologicoAngelicaCelicoAinda não há avaliações

- TECNOLOGIA DOS MATERIAIS A UTILIZAÇÃO Do Tijolo de Solo Cimento Na Construção CivilDocumento14 páginasTECNOLOGIA DOS MATERIAIS A UTILIZAÇÃO Do Tijolo de Solo Cimento Na Construção CivilMatheus AlexAinda não há avaliações

- DOI: 10.19177/rgsa.v9e0i2020253-264: R. Gest. Sust. Ambient., Florianópolis, v. 9, N. Esp, P. 253-264, Mai. 2020 253Documento12 páginasDOI: 10.19177/rgsa.v9e0i2020253-264: R. Gest. Sust. Ambient., Florianópolis, v. 9, N. Esp, P. 253-264, Mai. 2020 253Fernando BCAinda não há avaliações

- Construção sustentável com tijolos de garrafas PETDocumento3 páginasConstrução sustentável com tijolos de garrafas PETguinho_pnAinda não há avaliações

- Tijolos de Solo CalDocumento9 páginasTijolos de Solo CalNelma Filipe MagulAinda não há avaliações

- TESE - Efeito Da Substituição Do Cimento Portland Por Cinza de Casca de Arroz e Cal Nas Propriedades de Tijolos Ecológicos - UNESPDocumento78 páginasTESE - Efeito Da Substituição Do Cimento Portland Por Cinza de Casca de Arroz e Cal Nas Propriedades de Tijolos Ecológicos - UNESPJoel SantosAinda não há avaliações

- Artigo Vidro MoidoDocumento13 páginasArtigo Vidro MoidoalineordaneAinda não há avaliações

- artigo de adiçao de bagaço de canaDocumento10 páginasartigo de adiçao de bagaço de canamariaeloizesiqueirabarbosaAinda não há avaliações

- Produção de tijolos modulares de solo-cimento com resíduo de argamassaDocumento106 páginasProdução de tijolos modulares de solo-cimento com resíduo de argamassaFernanda Medeiros Dutra ReisAinda não há avaliações

- Ciclo Da Produção de Gesso PDFDocumento24 páginasCiclo Da Produção de Gesso PDFGilmar MalafaiaAinda não há avaliações

- Analise Da Resistencia Á Compressão Do Concreto Com o Acréscimo de Entulho (RCD) Da Construção CivilDocumento8 páginasAnalise Da Resistencia Á Compressão Do Concreto Com o Acréscimo de Entulho (RCD) Da Construção CivilJuanAinda não há avaliações

- Argamassa Polimérica para Assentamento de Tijolos Ou Blocos PDFDocumento6 páginasArgamassa Polimérica para Assentamento de Tijolos Ou Blocos PDFSanderson CruzAinda não há avaliações

- Adicionando vidro moído ao concretoDocumento8 páginasAdicionando vidro moído ao concretoFelipe CostaAinda não há avaliações

- Uso de Detergente Líquido No Lugar Da Cal, Eficiente Ou MitoDocumento5 páginasUso de Detergente Líquido No Lugar Da Cal, Eficiente Ou Mitorafael alvarizAinda não há avaliações

- Pré ProjetoDocumento8 páginasPré ProjetoVinicius DundiAinda não há avaliações

- Trabalho quimicaDocumento3 páginasTrabalho quimicabarbarasr18Ainda não há avaliações

- Construindo com tijolos ecológicosDocumento1 páginaConstruindo com tijolos ecológicospablojssantosAinda não há avaliações

- Aditivos para concretos: vantagens, aplicações e desafiosDocumento6 páginasAditivos para concretos: vantagens, aplicações e desafiosEfraimSilveiraCruzAinda não há avaliações

- Alvenaria Sustentável Com Utilização de Tijolos EcológicosDocumento6 páginasAlvenaria Sustentável Com Utilização de Tijolos EcológicosFiama CostaAinda não há avaliações

- Bloco ou Tijolo ecológico: benefícios e aplicaçõesDocumento9 páginasBloco ou Tijolo ecológico: benefícios e aplicaçõesPrincípio De GestãoAinda não há avaliações

- Cal -Suas propriedades e aplicações2Documento5 páginasCal -Suas propriedades e aplicações2Sandro PerramsAinda não há avaliações

- Tese - Versao Final MARISA Residuos de VidroDocumento191 páginasTese - Versao Final MARISA Residuos de VidroMessias KyuuseishiiAinda não há avaliações

- Substituição de cimento Portland por cinza volante na produção de blocos de concreto celular espumosoDocumento9 páginasSubstituição de cimento Portland por cinza volante na produção de blocos de concreto celular espumosoJohan Carlos Ccallo QuispeAinda não há avaliações

- Alternativas para Gestão de Resiudos de Gesso v2Documento9 páginasAlternativas para Gestão de Resiudos de Gesso v2José Roberto R MenezesAinda não há avaliações

- Cimento Verde - APS ResumoDocumento5 páginasCimento Verde - APS ResumoVitor SouzaAinda não há avaliações

- Análise do potencial do açúcar como retardador de pega em argamassasDocumento16 páginasAnálise do potencial do açúcar como retardador de pega em argamassasRenata MarianoAinda não há avaliações

- Daniel Antonio Caldas Da CostaDocumento114 páginasDaniel Antonio Caldas Da CostaVeronica MaierAinda não há avaliações

- TCC Isaque RafaelDocumento85 páginasTCC Isaque RafaelMaria do Amparo Pessoa da SilvaAinda não há avaliações

- Caracterização de Um Compósito Com Casca de Arroz e Granulado de BorrachaDocumento75 páginasCaracterização de Um Compósito Com Casca de Arroz e Granulado de Borrachapc.costaAinda não há avaliações

- Aproveitamento de Resíduos de Casca de Ovo para Incorporação em ArgamassasDocumento81 páginasAproveitamento de Resíduos de Casca de Ovo para Incorporação em ArgamassasFlávia RodriguesAinda não há avaliações

- 974 3971 1 PBDocumento15 páginas974 3971 1 PBDomingos FerreiraAinda não há avaliações

- Apresentação TCCDocumento10 páginasApresentação TCCLucas LopesAinda não há avaliações

- Avaliacao Qualidade Dos Gessos Construcao Grande Sao Paulo 261230Documento10 páginasAvaliacao Qualidade Dos Gessos Construcao Grande Sao Paulo 261230Felipe SantosAinda não há avaliações

- Uso do plástico reciclado no asfalto para aumentar a durabilidade das estradas da BeiraDocumento11 páginasUso do plástico reciclado no asfalto para aumentar a durabilidade das estradas da Beirasebastiao leonardo moiane juniorAinda não há avaliações

- Argamassa Polimérica para Assentamento de Tijolos Ou BlocosDocumento10 páginasArgamassa Polimérica para Assentamento de Tijolos Ou Blocoslucasfranca100% (2)

- Leandro de Oliveira Silva Atividade3Documento27 páginasLeandro de Oliveira Silva Atividade3Leandro de Oliveira SilvaAinda não há avaliações

- Análise da resistência do concreto com cinza volante e cinza de casca de arrozDocumento13 páginasAnálise da resistência do concreto com cinza volante e cinza de casca de arrozGustavo BenitesAinda não há avaliações

- Utilização Do Agregado Siderúrgico Na Pavimentação Asfáltica de Empreendimentos ResidenciaisDocumento9 páginasUtilização Do Agregado Siderúrgico Na Pavimentação Asfáltica de Empreendimentos ResidenciaisalannagtAinda não há avaliações

- TCC Daniela e YasminDocumento34 páginasTCC Daniela e YasminYASMIN MORAISAinda não há avaliações

- Placas de gesso 3D sustentáveisDocumento34 páginasPlacas de gesso 3D sustentáveisYASMIN MORAISAinda não há avaliações

- Influencia de Aditivos e Da TemperaturaDocumento8 páginasInfluencia de Aditivos e Da TemperaturaJulioCesarSallesAinda não há avaliações

- Adição de resíduos cerâmicos em concretoDocumento17 páginasAdição de resíduos cerâmicos em concretoisaias alvesAinda não há avaliações

- Sustentabilidade na Indústria de Cerâmica Vermelha – viabilidade do uso de resíduos da queima (cinzas) na indústria da cerâmica vermelha: estudo de caso na Mata Norte de Pernambuco: sustentabilidade e cerâmica vermelhaNo EverandSustentabilidade na Indústria de Cerâmica Vermelha – viabilidade do uso de resíduos da queima (cinzas) na indústria da cerâmica vermelha: estudo de caso na Mata Norte de Pernambuco: sustentabilidade e cerâmica vermelhaAinda não há avaliações

- Técnicas Para o Aproveitamento de Níquel, Cromo e Outros Metais em Resíduos IndustriaisNo EverandTécnicas Para o Aproveitamento de Níquel, Cromo e Outros Metais em Resíduos IndustriaisAinda não há avaliações

- 2012 Citroen c4 74Documento332 páginas2012 Citroen c4 74André RamosAinda não há avaliações

- 2012 Citroen c4 74Documento332 páginas2012 Citroen c4 74André RamosAinda não há avaliações

- Manual do ProprietárioDocumento128 páginasManual do ProprietárioAntonio MousinhoAinda não há avaliações

- Jogar Na Timemania Online - Apostar Nos Bolões Do Sorte OnlineDocumento7 páginasJogar Na Timemania Online - Apostar Nos Bolões Do Sorte OnlineAndré RamosAinda não há avaliações

- AUT0278 Aula 02 - Mapeamento SonoroDocumento40 páginasAUT0278 Aula 02 - Mapeamento SonoroBaixar ApostilaAinda não há avaliações

- Livro Ensilagem Completo BovinoDocumento72 páginasLivro Ensilagem Completo BovinoSimplicio CarvalhoAinda não há avaliações

- LukeDocumento1 páginaLukedaviguilhermesaoresAinda não há avaliações

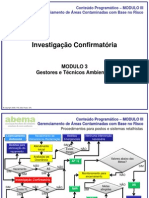

- Curso de Investigação Confirmatória - ABEMADocumento37 páginasCurso de Investigação Confirmatória - ABEMATecnohidro Engenharia AmbientalAinda não há avaliações

- Av Alg CDocumento6 páginasAv Alg Ccaritasmas15Ainda não há avaliações

- Concurso público PROCEMPA para Analista de NegócioDocumento16 páginasConcurso público PROCEMPA para Analista de NegóciodagianeAinda não há avaliações

- FISPQ 0014069 - Loctite 262Documento7 páginasFISPQ 0014069 - Loctite 262Guilherme SchwartzAinda não há avaliações

- Estudo Sobre Transdutor de Vacuo PDFDocumento11 páginasEstudo Sobre Transdutor de Vacuo PDFJoao Silva Lopes100% (4)

- Plano de Cargos AlemaDocumento44 páginasPlano de Cargos AlemaapcejamAinda não há avaliações

- Traço de ArgamassaDocumento6 páginasTraço de ArgamassaVanderlei Roberto MorettoAinda não há avaliações

- Prática O MOTOR SÍNCRONO E A CORREÇÃO DO FATOR DE POTÊNCIADocumento3 páginasPrática O MOTOR SÍNCRONO E A CORREÇÃO DO FATOR DE POTÊNCIAPaulo HenriqueAinda não há avaliações

- Cobreq Catálogo Linha Leve GeralDocumento92 páginasCobreq Catálogo Linha Leve GeralLEODECIO BELO DE OLIVEIRAAinda não há avaliações

- Planta de PaginaçãoDocumento1 páginaPlanta de PaginaçãoKercia sampaioAinda não há avaliações

- Regimento Interno Condomínio Morada Recanto dos PássarosDocumento18 páginasRegimento Interno Condomínio Morada Recanto dos PássaroseguanabaraAinda não há avaliações

- A Origem Do RadioDocumento2 páginasA Origem Do RadioCelia EEdilvo SilvaAinda não há avaliações

- Plano de Negocio para Way BeerDocumento71 páginasPlano de Negocio para Way BeerVinícius Chiquetto FariaAinda não há avaliações

- Resumo Direito AdministrativoDocumento8 páginasResumo Direito AdministrativoGabriel JauchAinda não há avaliações

- 1708993623Documento9 páginas1708993623lua.ndabloomAinda não há avaliações

- Trocadores de Calor: tipos e aplicaçõesDocumento35 páginasTrocadores de Calor: tipos e aplicaçõesThiago Dias BarbosaAinda não há avaliações

- 2075 - Configuração Do Caixa NFCEDocumento8 páginas2075 - Configuração Do Caixa NFCEJunior IfgAinda não há avaliações

- Plano de Aula - Elevador HidráulicoDocumento4 páginasPlano de Aula - Elevador HidráulicoMichele JastrowAinda não há avaliações

- Regula uso de ferramentas de comunicação na PM de MGDocumento5 páginasRegula uso de ferramentas de comunicação na PM de MGsergio guirra0% (1)

- Defining Supply Chain ManagementDocumento18 páginasDefining Supply Chain ManagementAlanAinda não há avaliações

- Métodos Quantitativos para NegóciosDocumento60 páginasMétodos Quantitativos para NegóciosKaren AguiarAinda não há avaliações

- LivroDocumento109 páginasLivrotgviniciusAinda não há avaliações

- Contrato Vendedor Autônomo - Renan RibeiroDocumento5 páginasContrato Vendedor Autônomo - Renan RibeirorenanumcarinhaAinda não há avaliações

- Modelo de APR Movimentação de Cargas - Blog Segurança Do TrabalhoDocumento5 páginasModelo de APR Movimentação de Cargas - Blog Segurança Do TrabalhoEduardo BarbosaAinda não há avaliações