Escolar Documentos

Profissional Documentos

Cultura Documentos

01 - Projeto M6C CDS 1 Modo de Compatibilidade PDF

Enviado por

MarcusSangaloDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

01 - Projeto M6C CDS 1 Modo de Compatibilidade PDF

Enviado por

MarcusSangaloDireitos autorais:

Formatos disponíveis

Atlas Copco Brasil - CMT

Simba M6C

Crrego do Stio I

Santa Brbara, Outubro 2011

pdfMachine by Broadgun Software - a great PDF writer! - a great PDF creator! - http://www.pdfmachine.com http://www.broadgun.com

Mina Crrego do Stio 1

Incio das Perfuraes

Boomer H104 S

Mina Crrego do Stio 1

Simba H1257S

Incio das Perfuraes

Mina Crrego do Stio 1

Inicio dos trabalhos: 18 de Abril de 2011.

4 Operadores envolvidos: Carlos Prado, Leandro Junqueira, Maurlio de S e Rubem Prado.

Horas de treinamento operacional: 244:00 h

Metros perfurados: 1360 metros (20:00 h de perfurao).

Perodo do treinamento: 27/04 a 08/07 - 38 dias (3 meses).

Perfurao com Simba M6C

Treinamento Ore Manager: 12 a 14 de Agosto de 2011..

Horas de treinamento (planejamento): 24:00 h

Treinamento Manuteno: 18 / 07 a 19 / 08 / 2011..

Horas de treinamento: 160:00 h

Perfurao de Slots

Plano de Perfurao de Slot.

Lavra 2,0 m x 2,4 m.

Altura: 11,5 m.

Inclinao do Corpo: 88 graus.

Comprimento dos furos: 13 m.

Total de furos: 35 furos.

Metros perfurados: 585 m.

*Furos 64mm: 35 furos 455 m (25 carregados).

*Furos alargados: 10 furos 127 mm: 130 m.

Tempo mdio de perfurao: 1,1 (0,8 a 1,4) mt / min.

Tempo total de perfurao efetiva: 10:00 h.

9 a 12 Turnos 9 a 12 Turnos 3 a 4 dias de trabalho aproximadamente. 3 a 4 dias de trabalho aproximadamente.

As causas principais de desvio na perfurao:

Perfurao Convencional

Com falhas.

Perfurao com Simba

M6C Ore Manager sem

Falhas.

Alinhamento / Posicionamento

Emboque do furo

Macio rochoso

Planejado Realizado

Aumento do

espaamento

Desvio na perfurao

Desvio na perfurao

Problemas gerados pelo desvio de furos:

Desvio na perfurao

Problemas gerados pelo desvio de furos:

Controle de desvio na furao:

Desvio na perfurao

Porcentagem de desvio

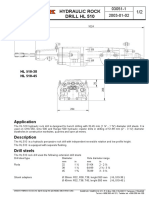

Bit 64 / 70 mm.

Drop centre.

Semi balstico.

COP 1838 HUX

20 m

T 38 / 64 mm

T 45 / 70 mm

Desvio na perfurao

Controles para minimizar os desvios:

Plano de Perfurao / Projeto.

Utilizando Ore Manager.

Perfurao

Anlise da Perfurao

Ore Manager.

Registro de perfurao / Anlise

Problemas encontrados

! Marcao irregular das linhas de laser.

! Incompatibilidade entre as linhas de laser e os furos.

! Incompatibilidade entre projeto e marcao.

! Operadores alterando plano de perfurao.

! Bits mau afiados.

! Falta de seqncia de perfurao: o equipamento desloca

tanto. quanto perfura (atualmente 140 h de percusso e 138 h

de carreta).

! Falta de controle do material de perfurao.

1. 1. Baixo fator de utilizao Baixo fator de utilizao

2. 2. Perda de produtividade Perda de produtividade

3. 3. Altos custos Altos custos

Plano de Ao

! Melhorar marcao das linhas de laser.

! Melhorar marcao dos furos.

! Marcar todos os furos dos slot e pontos de perfurao.

! Usar ore manager com pontos de referncia.

! Controlar / medir desvio mdio dos furos.

! Meta de perfurao.

! Melhorar afiao de bits.

! Controlar desgaste de bits e material de extenso.

1. 1. Maior utilizao Maior utilizao

2. 2. Aumento de produtividade Aumento de produtividade

3. 3. Baixo custo de produo Baixo custo de produo

Committed to sustainable

productivity.

Você também pode gostar

- Boleto RecoveryDocumento1 páginaBoleto RecoverySamuel AndradeAinda não há avaliações

- Operator 1Documento270 páginasOperator 1Rafael Puga100% (1)

- Apostila FLEXCOMDocumento30 páginasApostila FLEXCOMAna Luiza Luiza Ana33% (3)

- Manual de Operação e Manutenção 777GDocumento248 páginasManual de Operação e Manutenção 777GAt. 18 Lima100% (1)

- Projeto de FabricaDocumento8 páginasProjeto de FabricaBruno CesarAinda não há avaliações

- 1 - Perforadora HC-95 - 11665Documento20 páginas1 - Perforadora HC-95 - 11665Cinthia EspinozaAinda não há avaliações

- 1 - Perforadora HC 50 Ø45 - 11907Documento24 páginas1 - Perforadora HC 50 Ø45 - 11907Jeos Ortiz100% (1)

- Manutenção Perfuratriz HL820STDocumento25 páginasManutenção Perfuratriz HL820STTHIAGO ARAUJO100% (2)

- 1 Perforadora HC 50 Ø45Documento28 páginas1 Perforadora HC 50 Ø45onur tezman100% (1)

- Perforadora X2Documento19 páginasPerforadora X2Anonymous iu95trpxN100% (1)

- Sistema HidraulicoDocumento59 páginasSistema Hidraulicocristian100% (1)

- Manual MW-3500 R-01Documento75 páginasManual MW-3500 R-01Newton Henrique FernandesAinda não há avaliações

- MSE18 Motor PoclainDocumento40 páginasMSE18 Motor PoclainCésar Cusi LazoAinda não há avaliações

- Filtro HidraulicoDocumento6 páginasFiltro HidraulicoAnonymous iu95trpxNAinda não há avaliações

- HL 510Documento2 páginasHL 510Joseph Bernaola0% (1)

- 2 - Viga 8000 4' CAD ReseminDocumento58 páginas2 - Viga 8000 4' CAD ReseminCinthia EspinozaAinda não há avaliações

- Catalogo Pecas MammothDocumento61 páginasCatalogo Pecas MammothWalisson100% (1)

- Rel 15162134Documento190 páginasRel 15162134geovane cardosoAinda não há avaliações

- Sistema Electrico Bolter 88Documento17 páginasSistema Electrico Bolter 88Ever Jhonatan Mellisho Cano100% (1)

- 5 ST 1030 HidraulicoDocumento62 páginas5 ST 1030 HidraulicoJH Miguel Angel100% (1)

- Conjunto PrincipalDocumento35 páginasConjunto PrincipalESRAAinda não há avaliações

- Teste Bombas - PV351DDocumento17 páginasTeste Bombas - PV351DMarcelo LeandroAinda não há avaliações

- 3 - Boom 2.4 - 1158Documento40 páginas3 - Boom 2.4 - 1158TEAL TAinda não há avaliações

- 420D Backhoe Loader, EstabilizadorDocumento2 páginas420D Backhoe Loader, EstabilizadorDavid A. HurtadoAinda não há avaliações

- Sistema HidraulicoDocumento50 páginasSistema HidraulicocristianAinda não há avaliações

- 2 - Torreta T99-7'X10 (HC50-HC28) - 8451Documento56 páginas2 - Torreta T99-7'X10 (HC50-HC28) - 8451ENSO SURCO100% (1)

- DrumMotor Vista Geral PT WEB OY PDFDocumento8 páginasDrumMotor Vista Geral PT WEB OY PDFcarloseduardo1964Ainda não há avaliações

- Perfuratriz Hidráulica MR040 - CatálogoDocumento4 páginasPerfuratriz Hidráulica MR040 - CatálogoThales CaetanoAinda não há avaliações

- 10 - Gui - A4 ColoridoDocumento7 páginas10 - Gui - A4 ColoridoCleveston MoraisAinda não há avaliações

- 1 - Perforadora HC 50 Ø45 - 11907Documento20 páginas1 - Perforadora HC 50 Ø45 - 11907PaulAldoAinda não há avaliações

- Is 2024 - Introdu+º+Úo Da Val. Admiss+Úo C190 Com Porca Trava e Fun+º+Úo Pre-LoadDocumento10 páginasIs 2024 - Introdu+º+Úo Da Val. Admiss+Úo C190 Com Porca Trava e Fun+º+Úo Pre-LoadMarcelo KurtinaitisAinda não há avaliações

- Catalogo Linha CanaDocumento4 páginasCatalogo Linha Canabananacouto2Ainda não há avaliações

- Goodyear PDFDocumento196 páginasGoodyear PDFOriana Palencia FinolAinda não há avaliações

- Manual Picarroca, Chancador PrimarioDocumento35 páginasManual Picarroca, Chancador Primarioisraelitajuda100% (1)

- Cat. Pecas SP2000 MBB - Om 366 PT PDFDocumento139 páginasCat. Pecas SP2000 MBB - Om 366 PT PDFRicardo AzeredoAinda não há avaliações

- 2015 FST Fluidpower GlobalCatalog FST Epub PDFDocumento500 páginas2015 FST Fluidpower GlobalCatalog FST Epub PDFeguren_91Ainda não há avaliações

- Central KXH 30 Fs V 12 14Documento2 páginasCentral KXH 30 Fs V 12 14Gleison Aparecido Onofre0% (1)

- Catalogo AliconDocumento5 páginasCatalogo AliconPatricia CrespoAinda não há avaliações

- UDR 710 - Manual em PortDocumento208 páginasUDR 710 - Manual em PortVinicius FelipeAinda não há avaliações

- Display e ControlesDocumento18 páginasDisplay e ControlesAdriano MessiasAinda não há avaliações

- Barrido Semi HúmedoDocumento12 páginasBarrido Semi HúmedoJhancarlos Gonzales HuarangaAinda não há avaliações

- HP IndecoDocumento9 páginasHP Indecohesiotj100% (1)

- Hm100 Ehc-S Pdwc31412 Portegees 1Documento103 páginasHm100 Ehc-S Pdwc31412 Portegees 1Edgar AbdulaAinda não há avaliações

- Teco FixDocumento16 páginasTeco FixCarlos Eduardo Lima CoelhoAinda não há avaliações

- Manual de Peças BJ442PDocumento65 páginasManual de Peças BJ442PMarceloGagoAinda não há avaliações

- Curva ABC - Vilhena1Documento238 páginasCurva ABC - Vilhena1leidianeAinda não há avaliações

- WEG Ruw01 Manual Unidade Remota Canopen 10000301331 Manual Portugues BRDocumento53 páginasWEG Ruw01 Manual Unidade Remota Canopen 10000301331 Manual Portugues BRVinicius Mello Almeida100% (1)

- Pca T PlusDocumento54 páginasPca T PlusSergio AlvesAinda não há avaliações

- 9852 2729 06b Maintenance Instructions FlexiROC T35. T40Documento124 páginas9852 2729 06b Maintenance Instructions FlexiROC T35. T40Marcelo Farias100% (1)

- JBL Partybox 110 ManualDocumento17 páginasJBL Partybox 110 ManualEDSON MONTRESORAinda não há avaliações

- Mordaza para Rolatec RL 48Documento3 páginasMordaza para Rolatec RL 48Lanco SAAinda não há avaliações

- Cat Vortech 24-05 f3Documento11 páginasCat Vortech 24-05 f3Silva_MichelAinda não há avaliações

- Procedimento de Substituicao Hrc800Documento30 páginasProcedimento de Substituicao Hrc800Jonathas Claudino GomesAinda não há avaliações

- Spare Part Manual OficialDocumento552 páginasSpare Part Manual OficialandystefanoAinda não há avaliações

- 9 Blokito BLK 500 L Se PDFDocumento2 páginas9 Blokito BLK 500 L Se PDFSila SilvaAinda não há avaliações

- DWDocumento99 páginasDWDaniAinda não há avaliações

- 09 Porca PrecisaoDocumento2 páginas09 Porca PrecisaoRonildo DuarteAinda não há avaliações

- Manual Liebherr R9250Documento173 páginasManual Liebherr R9250Ronald100% (2)

- Manual Do Operador-PtDocumento53 páginasManual Do Operador-PtJoão Guardado100% (1)

- Eixo Porta FresaDocumento2 páginasEixo Porta FresaArnaldoAinda não há avaliações

- Plano de Seguranca AndersonDocumento29 páginasPlano de Seguranca AndersonAbsalão TembeAinda não há avaliações

- Avaliação Do Ajuste de Reta e Chi-Quadrado - Gabriel CoelhoDocumento6 páginasAvaliação Do Ajuste de Reta e Chi-Quadrado - Gabriel CoelhoThiago SilvaAinda não há avaliações

- Atividade Avaliativa - 01Documento5 páginasAtividade Avaliativa - 01Paulo MarcosAinda não há avaliações

- Apostila LabVIEW Versao 3 ExerciciosDocumento36 páginasApostila LabVIEW Versao 3 ExerciciosAnonymous O6I4DKAinda não há avaliações

- Catalogo AccurioPirnt C4065Documento2 páginasCatalogo AccurioPirnt C4065Jean FariasAinda não há avaliações

- EdilimDocumento37 páginasEdilimAmara PedrosaAinda não há avaliações

- Git - Guia Prático - Sem Complicação!Documento9 páginasGit - Guia Prático - Sem Complicação!Alberto Alves FragaAinda não há avaliações

- CV Victor LimaDocumento1 páginaCV Victor LimaVictor LimaAinda não há avaliações

- NodeJS - Criando Uma Rede SocialDocumento22 páginasNodeJS - Criando Uma Rede SocialAnderson KerllyAinda não há avaliações

- AV2 - Automação IndustrialDocumento3 páginasAV2 - Automação IndustrialDanielAinda não há avaliações

- Exercícios de AlgoritmosDocumento3 páginasExercícios de AlgoritmosJoyce Souza VianaAinda não há avaliações

- Métodos para Diagnóstico em Redes PROFIBUS DPDocumento16 páginasMétodos para Diagnóstico em Redes PROFIBUS DPMax MüllerAinda não há avaliações

- Manual Treinamento PCS7Documento104 páginasManual Treinamento PCS7Everaldo MarquesAinda não há avaliações

- Pensamento Computacional Apostila02Documento74 páginasPensamento Computacional Apostila02Cleber VitoriaAinda não há avaliações

- Apresentação Empresa SEVADocumento11 páginasApresentação Empresa SEVARose Pereira PaloschiAinda não há avaliações

- System TM - Solução para Erro 29209 Do Servo MotorDocumento4 páginasSystem TM - Solução para Erro 29209 Do Servo MotordieimAinda não há avaliações

- Aula - 12 - CRUD Com PHP e MYSQLDocumento23 páginasAula - 12 - CRUD Com PHP e MYSQLcarlos pucciniAinda não há avaliações

- Cartilha - 5 Controles de Seguranca Cibernetica para OntemDocumento38 páginasCartilha - 5 Controles de Seguranca Cibernetica para Ontem. .LopesAinda não há avaliações

- Manual DRVNT IM113IDocumento24 páginasManual DRVNT IM113IRodrigo LossAinda não há avaliações

- NBR 5180Documento31 páginasNBR 5180Fabio RicardoAinda não há avaliações

- Lista de Exercícios 2Documento2 páginasLista de Exercícios 2Michael DouglasAinda não há avaliações

- Body CAM - VM686Documento2 páginasBody CAM - VM686associacaodistritalAinda não há avaliações

- 3.6 Modelo Vista ControladorDocumento22 páginas3.6 Modelo Vista ControladorHenry Edison Marihuen AguilaAinda não há avaliações

- AC5 - v3.3Documento16 páginasAC5 - v3.3Robespierre NogueiraAinda não há avaliações

- Exercicios LPI 01Documento4 páginasExercicios LPI 01AndersonAinda não há avaliações

- LISTA DE INSCRITOS PUBLICAÇÃO - CompressedDocumento184 páginasLISTA DE INSCRITOS PUBLICAÇÃO - Compressedjaco vasconcelosAinda não há avaliações

- RemapDocumento683 páginasRemapLesliê Cardoso100% (5)

- SAGE SNMP IntroducaoDocumento18 páginasSAGE SNMP IntroducaoRicardo PossidonioAinda não há avaliações

- Lista Produtos 20231011190858Documento73 páginasLista Produtos 20231011190858Guido CampuzanoAinda não há avaliações

- Controlador Camara Quente Mod S8000Documento1 páginaControlador Camara Quente Mod S8000Edergf Gomes FerreiraAinda não há avaliações