Escolar Documentos

Profissional Documentos

Cultura Documentos

ApostilhaTcnica PDF

Enviado por

Leal Raimundo0 notas0% acharam este documento útil (0 voto)

7 visualizações101 páginasTítulo original

ApostilhaTcnica.pdf

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

7 visualizações101 páginasApostilhaTcnica PDF

Enviado por

Leal RaimundoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 101

MINISTRIO DA EDUCAO

SECRETARIA DE EDUCAO PROFISSIONAL E TECNOLGICA

CENTRO FEDERAL DE EDUCAO TECNOLGICA DE SANTA CATARINA

UNIDADE DE ENSINO DE ARARANGU

CURSO TXTIL EM

MALHARIA E CONFECO

MDULO 2

INTRODUO TECNOLOGIA TXTIL

PROFESSORA: GISLAINE DE SOUZA PEREIRA

ARARANGU

2

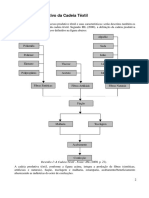

O Processo Produtivo da Cadeia Txtil

A seguir, ser abordado o processo produtivo txtil e suas caractersticas; sero descritos tambm os

principais elos componentes da cadeia txtil. Segundo IEL (2000), a definio da cadeia produtiva

txtil tem seus contornos bsicos definidos na figura abaixo:

Algodo

Poliamida Seda

Polister Linho

Elastano Viscose L

Polipropileno Acetato Juta

Fibras Sintticas Fibras Artificiais Fibras Naturais

Fiao

Malharia Tecelagem

Acabamento

Confeco

Desenho 1: A Cadeia Txtil - Fonte: IEL (2000, p. 21).

A cadeia produtiva txtil, conforme a figura acima, integra a produo de fibras (sintticas,

artificiais e naturais), fiao, tecelagem e malharia, estamparia, acabamento/beneficiamento

abastecendo as indstrias do setor de confeces.

3

Para o Sebrae SP e o IPT Instituto de Pesquisas Tecnolgicas (2001, p. 5), a indstria txtil

constituda dos segmentos de fiao, tecelagem e acabamento de fios e tecidos, sendo que o

segmento de tecelagem subdivide-se, por sua vez, em tecelagem plana e malharia. Cada um destes

segmentos pode oferecer ao mercado um produto acabado e pode na prtica, estar desconectado dos

demais. Afirma ainda o Sebrae SP & IPT (2001, p. 5), que embora os segmentos ou etapas do

processo se interliguem pelas caractersticas tcnicas dos produtos a serem obtidos, essas etapas no

precisam necessariamente serem todas internalizadas pelas empresas.

As atividades produtivas do segmento txtil so atividades interdependentes, porm com relativa

independncia dentro do processo produtivo, o que permite a coexistncia de empresas

especializadas e com diferentes graus de atualizao tecnolgica. O resultado de cada etapa de

produo pode alimentar a etapa seguinte, independentemente de fatores como escala e tecnologia

de produo.

Desta forma, existem indstrias txteis que possuem somente o subsetor de fiao, atuando como

fornecedor para as indstrias que atuam nos subsetores de malharia e tecelagem plana, assim como

existem indstrias totalmente verticalizadas, onde atuam em todos os subsetores produtivos txteis

como fornecedores para as indstrias de confeco e vesturio.

A figura abaixo apresenta os principais elos entre os subsetores do complexo txtil:

Fornecedores

Industriais

Setor Txtil

Clientes

Confeco do

Vesturio

Mquinas

Fibras Naturais

Fibras Artificiais

e Sintticas

Fiao

Tecelagem P lana,

Malharia e Notecido

Beneficiamento e

Estamparia

Confeco de

Acessrios

Artigos para

o Lar

Artigos Tcnicos

e Industriais

Corantes

Desenho 2: Principais Segmentos do Complexo Txtil - Fonte: Filho et al. (1997, p. 64).

Conforme o ilustrado na figura acima, os segmentos de mquinas e de fibras so fornecedores

industriais do setor txtil, sendo que o segmento de confeces do vesturio o principal cliente do

setor. Porm, os segmentos dedicados produo de bens de uso domstico, hospitalar e industrial

apresentam crescente participao na absoro da produo txtil mundial.

Em suma, os artigos produzidos pelo setor txtil podem ser agrupados em quatro grandes

segmentos: fios txteis, tecidos, malhas, notecidos, beneficiamento e acabamento de tecidos planos

e malhas.

4

Matria-Prima

Abertura e

Separao

das Fibras

Limpeza

Paralelizao

Parcial e

Limpeza

Limpeza e

Paralelizao

Final

Regularizao

Afinamento

Toro

Embalagem

Produto

Final

Os Fios Txteis e a Tecnologia da Fiao

O fio txtil o produto final da etapa de fiao, sendo que sua caracterstica principal o dimetro

ou espessura (tecnicamente chamado de ttulo do fio). O fio txtil pode ser fabricado a partir de

fibras naturais, artificiais e sintticas, que so a matria-prima utilizada. No que concerne ao tipo de

matria-prima utilizada no Brasil, constata-se que cerca de 70% desta fibra de algodo, 25% de

fibras artificiais e sintticas e 5% de linho, l, seda, e outras.

O processo de produo de fios, tambm chamado de fiao, compreende diversas operaes por

meio das quais as fibras so abertas, limpas e orientadas em uma mesma direo, paralelizadas e

torcidas de modo a se prenderem umas s outras por atrito. Entre estas operaes temos: abertura e

separao das fibras, limpeza, paralelizao parcial e limpeza, limpeza e paralelizao final,

regularizao, afinamento, toro e embalagem.

Fardos

Alimentador

Misturador

Abridor

Batedor

Carda

Penteadeira

Passador Passador

Maaroqueira Maaroqueira

Filatrios

Open End

Filatrio

de Anis

Filatrio

de Anis

Fios Cardados

Open End

+ grossos

+ fracos

Bobinadeira

Fios Cardados

+ grossos

+ fracos

Bobinadeira

Fios Penteados

+ finos

+ fortes

Desenho 3: Fluxograma do Processo de Fiao - Fonte: Mariano (2002, p. 20).

5

Perante o fluxograma ilustrado na figura acima, temos trs tipos de fios determinados pelo seu fluxo

produtivo, que inicia-se no depsito de fibras pelos fardos de algodo estocados e se estende at a

rea que prepara seu acondicionamento para ser enviado para o setor de malharia ou tecelagem,

quando produzido em uma empresa com cadeia produtiva integrada ou enviado para um cliente

externo, ou seja, quando produzido o fio para fornecimento a outras empresas txteis. Conforme o

fluxo produtivo pode-se ter: Fios Penteados, Fios Cardados e Fios Cardados Open End.

Fios Penteados

Produzidos a partir do sistema de filatrio anel (tambm chamado de mtodo convencional). O fio

produzido passando pelo processo de penteagem que retira da matria-prima as impurezas e fibras

curtas. Na fase de fiar (filatrios), passa pelo filatrio de anis. Apresenta seis fases de

processamento e utiliza mais pessoas, maior nmero de mquinas e, tambm uma maior rea

construda. Uma das vantagens deste sistema a flexibilidade de produo, pois permite produzir

fios de qualquer espessura, alm de produzir um fio de maior resistncia e conseqentemente, de

maior valor agregado.

Fios Cardados

Fios tambm produzidos a partir do sistema anel (mtodo convencional), porm apresenta uma fase

a menos do que os fios penteados, justamente a fase de separao das fibras curtas das longas, que

conforme a ilustrao acima, realizada com os fios penteados, gerando, desta forma, fios mais

fracos e grossos do que os fios penteados.

Fios Cardados Open End

Os fios produzidos por esse processo so mais grossos e fracos. So produzidos pelo menor fluxo

produtivo entre os tipos de fios, passando pela carda, passador e filatrio a rotor (open end).

A capacidade produtiva de uma fiao determinada pelo tipos de filatrios utilizados. Existem trs

tipos bsicos que se distinguem pela velocidade de produo, pelos nveis de automao atingidos e

pela qualidade e espessura do fio produzido. So eles: os filatrios de anis, de rotores ou open end

e os filatrios jet spinner.

Os filatrios de anis realizam o estiramento do pavio de algodo conjugado com uma toro do fio.

So bastante versteis, pois possibilitam a produo de fios de todo tipo de espessura. Os filatrios

de rotores ou open end, possuem uma maior produtividade que os filatrios de anis, porque podem

atingir maior velocidade de produo. Este tipo de fiao elimina algumas etapas de produo que

existem na fiao de anis, porm, sua produo limitada produo de fios mais grossos com

resistncia inferior ao fio de mesma espessura produzido pelo filatrio de anis. Estes fios so

destinados em grande parte produo de tecidos tipo ndigo (jeans). Os filatrios jet spinner

possibilitam maior produtividade do que os anteriores, tambm podem ser destinados produo de

fios mais finos. Este equipamento recente em nvel mundial e, no Brasil, sua utilizao bastante

restrita.

6

I. Titulao dos Fios

i. Histrico

Os mais antigos documentos situam os primrdios da titulao de fios ao sculo XVI, na Frana,

quando o ttulo de um fio de seda era dado pelo peso de 8 meadas com comprimento de 120 varas

cada, totalizando 9.600 varas. O comprimento de uma vara era baseado na medida do brao humano

e variava de pas para pas, correspondendo a 1,125 m na Frana, de maneira que 9.600 varas

correspondiam a 10.800 m (na Inglaterra uma vara correspondia a 1,143 m ou 45 polegadas

inglesas).

Um dos primeiros atos de Francisco I quando assumiu o reinado da Frana (entre 1.515 e 1.547

d.C.), foi introduzir a manufatura da seda em Lyon, Paris, St. Etienne e outras cidades, o que lhe

valeu o ttulo de Pai da Indstria da Seda. Ele estabeleceu que o fio dessa fibra seria, a partir de

ento, dimensionado pela quantidade de deniers necessrios para equilibrar uma balana que tinha

em outro prato meada de fio com 400 varas (450 m) de comprimento.

O denier a palavra francesa do original latino

denarius (que deu origem, em portugus, palavra

dinheiro), e era o nome de uma pequena moeda (figura

ao lado), de baixo valor, utilizada antes e durante o

imprio de Jlio Csar. Foi utilizada pela primeira vez

fora de Roma durante a Guerra Glica (58 a 52 a.C.),

onde hoje a Frana. Quando da morte de Jlio Csar

(44 a.C.), a moeda deixou de ser utilizada e foi

esquecida, at que Francisco I resolveu utiliz-la na

titulao de fios de seda.

Ilustrao 1: Denarius de Hadrian.

Desta maneira, se a balana com 400 varas (450 m) de fio em um dos pratos era, por exemplo, era

equilibrada por 15 moedas, ento o fio de 15 deniers. Fios de 20 deniers e de 30 deniers

necessitam respectivamente, 20 e 30 moedas para equilibrar a balana com 400 varas (450 m) de fio

de seda. Um denarius pesava 0,053 gramas.

A partir de 1873, estabeleceu-se que o denier passaria a corresponder massa em gramas, de 9.000

m de fio. Esse sistema ainda utilizado na titulao de fios de seda tendo j sido utilizado na

titulao de fios em forma de filamentos contnuos, como a viscose, a poliamida e o polister, sendo

hoje substitudo pelo sistema decitex (ou, abreviadamente, dtex), que corresponde massa do fio

em gramas para 10.000 m de fio.

ii. Sistema Direto de Titulao

Como pode-se observar estes sistema possui a massa (em gramas) por comprimento (em metro) de

fio, diretamente proporcional sua espessura, (ou seja, pode-se afirmar que quanto maior a

massa por comprimento de um fio, mais espesso ele ), e que por isto so conhecidos por

7

sistemas diretos de titulao, o que no significa que o ttulo seja diretamente proporcional ao seu

dimetro.

Apesar dos sistemas denier e dtex serem os mais conhecidos, no so os nicos diretos. O dtex um

submltiplo do sistema tex que, evidentemente, tambm um sistema direto de titulao. Este

sistema foi desenvolvido pelo The Textile Institute (em Manchester, Inglaterra), sendo divulgado em

1945, com a finalidade de ser utilizado como um sistema universal de titulao. Lamentavelmente

ainda pouco utilizado mundialmente, apesar da maior parte dos pases terem criados normas

nacionais considerando o sistema tex como oficial. Isto ocorre tambm no Brasil (norma Inmetro

NBR 8427), porm apenas as empresas produtoras de fibras qumicas adotaram plenamente o

sistema (utilizando o dtex para a titulao de fibras contnuas e descontnuas).

O tex um sistema bastante simples de se trabalhar, admitindo submltiplos como o decitex (ou

dtex), cuja base 1 grama por 10.000 metros, utilizado principalmente em filamentos, ou militex

(ou mtex), correspondendo a 1 grama por 100.000 metros, utilizado na titulao de fibras

individuais, admitindo tambm mltiplos, como o quilotex (ou ktex) que utilizado na titulao de

cabos que apresentam maior massa por metro. O ktex o equivalente a 1 grama por metro.

iii. Sistema Indireto de Titulao

Os sistemas indiretos de titulao tomam como base a massa fixa e o comprimento varivel, ao

contrrio do que acontece com os sistemas diretos de titulao onde a base comprimento fixo e

massa varivel. Neste caso o ttulo do fio indiretamente proporciona sua espessura.

Os sistemas de titulao mais conhecidos so: o ttulo ingls (para fios fiados em processos de fibra

curta), estabelecido pela quantidade de meadas de 840 jardas (768,1 m) para se obter 1 libra (453,6

g) de fio e o ttulo mtrico (para fios fiados em processo de fibra longa) estabelecido pela

quantidade de meadas de 1.000 metros cada para se obter 1.000 gramas de fio. O ttulo ingls

usualmente abreviado por Ne, enquanto que o ttulo mtrico usualmente abreviado por Nm.

Frmulas para Obteno do Ttulo do Fio

O ttulo uma relao entre massa e comprimento onde, dependendo do sistema, um deles fixo e

o outro varivel. Pode-se ento estabelecer frmulas para se conhecer a varivel desconhecida

sabendo-se duas das outras entre ttulo, peso e comprimento.

Para o sistema direto de titulao a frmula adotada :

onde:

m = peso (massa) do fio, em gramas;

m k =cT

k = valor constante resultante da diviso do comprimento fixo pela base massa que so:

9.000 para denier = 450 metros 0,05 grama

1.000 para tex = 1.000 metros 1 grama

10.000 para dtex = 10.000 metros 1 grama

1 para ktex = 1 metro 1 grama

8

logo,

T =

m=

logo,

c=

c = comprimento do fio, metros;

T = ttulo do fio.

Ou seja: a massa do fio multiplicado pela constante igual ao comprimento multiplicado pelo ttulo.

Exemplos de aplicao da frmula:

a) Um fio com 5.000 metros de comprimento e 55,6 gramas de peso tem denier igual a:

55,6 gramas 9.000=5.000 metrosT

55,6 9.000

5.000

=100 denier

b) Um fio com ttulo 150 dtex e 20.000 metros de comprimento tem massa em gramas igual a:

m10.000 =20.000 metros150 denier

20.000 150

10.000

=100 denier

c) Um fio com ttulo 20 tex e 500 gramas de peso tem comprimento em metros igual a:

500 gramas1.000=c 20 tex

5001.000

20

= 25.000 metros

Para o sistema indireto de titulao a frmula adotada :

c k =mT

onde:

c = comprimento do fio, em metros;

k = valor constante resultante da diviso da massa fixa pela base de comprimento que so:

0,59 para Ne = 453,6 gramas 768,1 metros

1 para Nm = 1.000 gramas 1.000 metros

m = peso (massa) do fio, em gramas;

T = ttulo do fio.

Ou seja, o comprimento do fio multiplicado pela constante igual ao seu peso multiplicado pelo

ttulo.

Exemplos de aplicao da frmula:

a) Um fio com 25.000 metros de comprimento e 368,8 gramas de peso tem o ttulo ingls (Ne)

igual a:

25.0000,59=368,8 T

9

T =

logo,

c=

25.0000,59

368,8

= Ne 40

b) Um fio com ttulo Ne 20 e 1.500 gramas de peso tem comprimento em metros igual a:

c0,59 =1.500 gramas Ne 20

1.500 20

0,59

=50.847 metros

iv. Resumo dos Principais Sistemas de Titulao

Em resumo, os principais sistemas de titulao, seus smbolos e constante, esto indicados na tabela

abaixo:

Sistema Frmula Titulao Smbolo Constante (k) Utilizao

direto

indireto

m k =cT

c k =mT

denier

militex

decitex

tex

quilotex

inglesa

mtrica

denier

mtex

dtex

tex

ktex

Ne

Nm

9.000

1.000.000

10.000

1.000

1

0,59

1

Filamentos contnuos

Fibras

Filamentos contnuos

Fios em geral

Filamentos contnuos

Fios de fibra curta

Fios de fibra longa

Tabela 1: Principais Sistemas de Titulao de Fios.

v. Converso de Sistemas de Titulao de Fios

A tabela abaixo possibilita a converso entre os principais sistemas de titulao:

ktex tex dtex denier Nm Ne

ktex

tex

dtex

denier

Nm

Ne

Tex 1000

dtex 10000

denier 9000

1 Nm

0,59 Ne

ktex x 1000

dtex 10

denier 9

1000 Nm

590 Ne

ktex x 10000

tex x 10

Denier 1,1

10000 Nm

5900 Ne

ktex x 9000

tex x 9

dtex x 0,9

9000 Nm

5320 Ne

1 ktex

1000 tex

10000 dtex

9000 denier

Ne x 1,69

0,59 ktex

590 tex

5900 dtex

5320 denier

Nm x 0,59

Tabela 2: Formulrio de Converso entre Sistemas de Titulao.

II. Toro de Fios: Aspectos Tericos

No conceito geral, toro pode ser definida como: disposio espiral do(s) componente(s) de um

10

fio que usualmente o resultado da toro relativa de suas extremidades. Em conceito mais

especfico, pode-se definir toro de fio como: nmero de voltas que possui, por unidade de

comprimento, ou seja, tores/m, tores/cm, tores/polegadas, etc. Quando da introduo do

Sistema Internacional de Unidades (SI), nos diversos pases, a unidade de toro ficou determinada

em tores/m ou em casos especficos, em tores/cm. Observa-se, entretanto, que grande parte das

nossas indstrias utiliza ainda a unidade de tores/polegada, contrariamente s normas tcnicas.

i. Finalidade da Toro

A toro tem a finalidade de evitar que as fibras deslizem umas sobre as outras. A toro

essencial para fornecer uma certa coeso mnima entre as fibras, sem a qual um fio que precisa ter

significante resistncia trao no pode ser manufaturado. Esta coeso dependente das foras de

frico fornecidas pela presso lateral entre as fibras, surgidas pela aplicao de uma carga de

tenso ao longo do eixo do fio. Com a introduo dos fios de filamentos contnuos, entretanto, a

finalidade da toro deve ser reconsiderada. Em fios de filamentos contnuos, a toro no

necessria para dar-lhes resistncia trao, mas necessria para possibilitar uma resistncia

satisfatria abraso, fadiga ou aos outros tipo de avarias associadas a foras outras que no fora

de tenso e tipificado pelo rompimento de filamentos individuais, resultando no total rompimento

da estrutura. Alta toro produz fio duro que altamente resistente a avarias desse tipo. A finalidade

da toro em fios de filamentos contnuos , portanto, produzir uma estrutura coesa, que no pode

ser desintegrada por foras laterais.

ii. Direo da Toro

O fio pode ter duas direes de toro: S e Z. A verificao da direo da toro de um fio pode ser

feita pela inclinao dada das fibras. A direo de toro S obtida pela toro das fibras no sentido

horrio e a inclinao delas no sentido da esquerda quando observada de baixo para cima,

confundindo-se assim com a poro central da letra S, conforme mostra a figura abaixo:

Ilustrao 2: Tores Z

e S, respectivamente.

A direo de toro Z obtida pela toro das fibras no sentido anti-horrio, e a inclinao delas

no sentido da direita quando observada de baixo para cima, confundindo-se assim com a poro

central da letra Z, conforme a mesma figura acima.

11

iii. Clculo da Toro

Diversas frmulas so utilizadas para o clculo de toro. Provavelmente as mais conhecidas so:

toro / pol =

e

Ne

Onde:

e = fator ou coeficiente de toro (ingls);

Ne = ttulo ingls do fio.

toro / m=

m

Nm

Onde:

e = fator ou coeficiente de toro (ingls);

Nm = ttulo mtrico do fio.

A quantidade de tores pode ser expressa tambm em tores/cm, estando ainda dentro das

especificaes do SI. Para se converter tores/pol em tores/m, basta multiplicar a quantidade de

tores/pol por 39,37. Desejando-se a quantidade de tores/cm, deve-se multiplicar por 0,3937, ou,

dividir por 2,54.

III. Tecnologia da Fiao

i. Introduo

Esta etapa da cadeia txtil tem como objetivo transformar as fibras em fio. Na pr-histria o

processo de fiao era realizado manualmente, onde um chumao de fibras (l, algodo ou linho,

por exemplo) era estirado e depois torcido. Nas antigas Grcia e Roma o processo de fiao era

realizado por um aparelho chamado ROCA. Uma evoluo da roca primitiva foi a inveno da roca

com tambor onde a fiadora podia ficar sentada. Com a revoluo industrial da Inglaterra,

automatizou-se o processo de fiao, transformando as rocas em mquinas que chamamos nos dias

de hoje de Filatrios.

ii. Definio

O processo de fiao consiste, essencialmente, em transformar a matria-prima fibrosa, previamente

tratada, em um fio, com relao de massa por unidade de comprimento (ttulo) desejada por meio de

um conjunto de operaes previamente determinadas. As caractersticas fsicas da matria-prima

fibrosa condicionam e definem o processo de fiao a ser utilizado, bem como o fio mais fino (com

menor relao massa por unidade de comprimento) que pode ser produzido.

O conjunto de operaes bsicas para a formao dos fio compreende quatro operaes distintas:

Abertura

a operao mediante a qual as fibras naturais de origem vegetal, animal, mineral ou qumica, so

12

submetidas, por meio de mquinas, a uma quantidade mxima possvel de separao, objetivando

facilitar os processos subseqentes.

Limpeza

o processo de eliminao de corpos estranhos contidos nas fibras. As operaes de abertura e

limpeza so concomitantes e a eliminao das impurezas se d por meio da ao da fora centrfuga

(gerada pela rotao dos rgos abridores) fazendo as fibras (material mais leve) seguirem em

frente no processo (fluxo de corrente de ar) e as impurezas carem, sendo aspiradas para uma central

de filtros.

Estiragem

o afinamento de uma massa de fibras provocado pela maior velocidade perifrica de sada em

relao velocidade perifrica de entrada (trem de estiragem). A operao de estiragem, nas fibras

naturais, proporciona o paralelismo o das mesmas nos diferentes estgios da fiao e tambm

concede ao produto final, que o fio, propriedades fsicas importantes, tais como resistncia e

alongamento.

iii. Caractersticas dos Fios que Influenciam na Comercializao

Pureza

Tanto o algodo como a l contm uma elevada quantidade de impurezas que so em grande parte

removidas por processos de limpeza. Quanto mais elevado for o percentual de impurezas menor

ser a qualidade do fio.

Resistncia

a capacidade que o fio tem de resistir aos esforos aos quais venha a sofrer nos processos

posteriores para sua transformao em tecidos.

Flexibilidade

a capacidade do fio de ser submetido a flexes e tores sem alterar suas caractersticas.

Toro

Tem grande influncia na resistncia do fio.

Regularidade

A uniformidade do fio txtil uma das mais importantes propriedades de qualidade, pois ela

determinar a qualidade do tecido (barramentos) e do processo (paradas de mquinas).

Ttulo

O ttulo do fio uma expresso numrica que define a sua espessura. Devido s variadas formas de

seo dos fios e suas irregularidades, o dimetro do fio no o parmetro mais indicado para

exprimir a sua espessura exata. Logo, como alternativa foi criar um sistema que faz uma relao

13

entre peso e comprimento do fio. Esse sistema chamado de Titulao ou Ttulo do Fio.

iv. O Processo de Fiao

Para a obteno dos Fios Txteis so necessrios vrios processos que podem ser subdivididos de

acordo com a tabela abaixo:

Abertura Automtica ou Manual

Batedores

Cardas

Preparao Fiao

Passadores

Reunideiras

Laminadeiras Fiao Penteada

Penteadeiras

Maaroqueira

Filatrios de Anis

Bobinadeiras/Conicaleiras

Fiao Convencional

Retorcedeiras

Fiao No Convencional

(Open End)

Filatrios Open End (Rotor)

Tabela 3: Fluxograma dos Processos de Fiao.

v. Descrio dos Processos

Preparao Fiao

Abertura

As matrias-primas, notadamente o algodo (em funo de ser a fibra mais consumida

mundialmente), apresentam-se na forma de fados compactados, com peso em torno de 200 kg cada,

assim como outras fibras, a exemplo do linho e polister.

Ao chegar indstria o algodo na forma de fardos preparado para ser processado para a

transformao em fio, seguindo as etapas a seguir:

a) Coletas de Amostras e Recebimento

Com a chegada dos fardos empresa, estes so descarregados em local apropriado (livres da ao

do sol e da chuva) onde so retiradas amostras, que sero analisadas no laboratrio de fiao. O

propsito desta anlise o de verificar a quantidade de gua na amostra: conhecida como regain, ou

14

seja, para haver a certificao, que est sendo adquirido um algodo com a quantidade tolervel de

gua. Outra anlise que efetuada a anlise do tipo do algodo, nesta anlise verificada a

aparncia do algodo contra padres de classificao. Atravs desta classificao o algodo

valorizado no mercado. O tipo 1 o algodo mais caro (mais limpo) e o tipo 7 o outro extremo o

algodo mais barato (mais sujo cascas, restos de sementes, fibras mortas e sujeira de terra), alm

de testes das caractersticas da fibra: teste de comprimento feito no fibrgrafo e da maturidade feito

no micronaire.

b) Armazenagem

Ilustrao 3: Armazenagem.

Os fardos so posicionados no depsito conforme suas propriedades, o que ir facilitar o plano de

mistura da fiao.

c) Sala de Abertura

Ilustrao 4: Abridor de Fardos.

Os fardos so transportados em empilhadeiras, do depsito at a sala de abertura e, ali, so

dispostos lado a lado. A abertura feita por um equipamento, automtico ou manual, que coleta

pequenas pores de cada fardo e as submete a batimentos para remoo de impurezas.

Essas impurezas, que consistem de cascas, galhos, folhas, areia e barro, entre outras, so removidas

em grande parte nesses batedores. Dos batedores, as fibras so transportadas ao processo de

cardagem. Geralmente o transporte realizado por tubulaes.

Produto de entrada: algodo em pluma

Produto de sada: flocos de algodo

15

Cardagem

Ilustrao 5: Carda.

A cardagem propicia a obteno de uma mecha de fibras. Sua finalidade a limpeza mecnica das

fibras, assim como o incio do processo de estiramento e toro, princpios destinados a obteno

das qualidades finais dos diversos tipos de fios.

A cardagem engloba o conjunto das operaes efetuadas sobre a carda. Inicialmente a cardagem era

feita manualmente com um par de pequenas escovas ou cardas.

O principal objetivo da cardagem consiste em separar as fibras umas das outras, libertando-as das

impurezas que ainda possam estar na matria-prima. A carda possibilita ainda uma mistura mais

ntima das fibras.

Na carda se d a continuao da abertura e limpeza das fibras. o incio do processo de paralelismo

e estiragem da massa de fibras.

Produto de entrada: manta

Produto de sada: fita de carda

Passadores

Tem como objetivo uniformizar o peso por unidade de comprimento, paralelizar as fibras atravs da

estiragem e misturar as fibras. A idia bsica da estiragem por cilindros simples. A fita

introduzida num par de cilindros giratrios com velocidade e posteriormente esta fita de algodo

entra em outro par de cilindros movimentando-se a uma velocidade maior, por exemplo, seis vezes

maior que a do primeiro par, a fita resultante ser seis vezes mais comprida e fina que a introduzida

no primeiro par de cilindros.

A uniformizao da qualidade das fibras realizada nos passadores. Sua funo efetuar a mistura

de vrias fitas de carda para a obteno de uma nova. Isso realizado com a passagem das vrias

fitas (4, 8 ou 16) por um sistema de juno, com posterior estiramento e toro, para obteno de

fitas com melhor uniformidade.

16

Ilustrao 6: Passador.

Juntamente com a estiragem ocorre a paralelizao das fibras da fita, o que auxilia nos processos

posteriores de fiao, a paralelizao alcanada com o atrito que se forma entre as fibras quando

estas se deslocam em relao umas s outras resultam no endireitamento destas fibras.

Ilustrao 7: Entrada

das Fitas da Carda.

Ilustrao 8: Sada

da Fita do Passador.

Este fenmeno pode facilmente ser observado se pegarmos uma poro de fita entre as duas mos e

esticando-a. As fibras, que antes estavam encaracoladas e cruzadas em todas as direes em relao

ao eixo da fita, comeam a endireitar logo que o movimento relativo das fibras se inicia. Este

endireitamento das fibras dar ao fio, brilho e resistncia.

Mistura Dinmica de Fios: Utilizando-se, por exemplo, um passador, do qual entram seis fitas de

matria-prima, pode-se fazer uma mistura dinmica, colocando-se trs latas alternadas de algodo

17

com trs de polister. Que ir gerar uma fita de passador com uma mistura dinmica de 50%

algodo com 50% polister. O produto de sada a fita do passador.

Produto de entrada: 4, 6 ou 8 fitas de carda.

Produto de sada: 1 fita de passador.

Fiao Penteada

Reunideira

Para o processo penteado, existe a necessidade de incluirmos trs mquinas: a reunideira, a

laminadeira e a penteadeira. A reunideira tem por objetivo reunir as fitas sadas da carda ou do

passador e unir em forma de uma manta para alimentar a penteadeira.

Laminadeira

O objetivo desta mquina o de reunir as mantas vindas da mquina anterior, para dar maior

uniformidade manta para poder alimentar a penteadeira. A laminadeira alimentada por 4 a 6

mantas de reunideira.

Penteadeira

denominado fio penteado aquele que submetido a um processo mecnico de segregao das

fibras curtas, realizado por um equipamento conhecido como penteadeira. Isto feito atravs de um

processo de penteao, onde os pentes retm as fibras curtas que so segregadas. As fibras longas

remanescentes, por sua vez, so novamente transformadas em fitas.

A penteadeira tem como objetivo uniformizar o comprimento das fibras, eliminando todas aquelas

que no atinjam o comprimento adequado para obter fios finos e de boa qualidade. A intensidade da

seleo ser em funo da qualidade do algodo que se trabalha.

A penteadeira permite ainda eliminar bastante neps, que so emaranhado de fibras e que

prejudicam a qualidade do fio. O desperdcio obtido na penteadeira, isto , as fibras curtas, so

ainda utilizadas por uma mistura com a matria que alimenta os batedores, para obter fios de menor

qualidade e mais grossos.

Ilustrao 9: Penteadeira.

Fiao convencional

Maaroqueira

18

Na primeira fase da fiao, utilizou-se o mtodo da estiragem para obter uma melhor regularidade

da massa da matria fibrosa por unidade de comprimento, sem procurar uma grande reduo da

massa por unidade de comprimento, ou seja, a espessura da fita na sada da carda at a sada do

passador ou da penteadeira manteve-se a mesma.

No entanto, a finalidade da fiao a obteno do fio que uma estrutura fibrosa linear com uma

massa por unidade de comprimento bastante reduzida, sendo que para a fiao convencional de anel

no possvel converter diretamente uma fita em fio, deve haver ento um produto intermedirio

tanto em espessura quanto em toro, que o pavio.

Ilustrao 10: Maaroqueira.

Assim sendo necessrio acrescentar mais uma mquina no processo de fiao, chamada

maaroqueira. As maaroqueiras possuem por finalidade a transformao das fitas em fios, ainda de

grandes dimenses, chamados pavios, com cerca de 3 a 5 mm de espessura. A transformao das

fitas em pavios se d por estiramento e toro, cujo processo totalmente mecnico.

vi. Princpios de Fiao

Existem dois princpios fundamentais de fiao: o convencional e o no convencional. O

primeiro o da fiao anel, que pode produzir, simultaneamente, vrios fios (entre 200 e 1100

bobinas simultaneamente), sendo cada unidade de fiao conhecida por fuso, que esto situados ao

longo da mquina, repartidos em igual nmero para ambas as faces. O segundo exemplificado

pela fiao a rotor, conhecida como fiao Open End, que diferentemente do processo a anel,

produz cerca de 300 bobinas simultneas em um dos lados da mquina a velocidades muito

superiores.

vii. Fiao Anel

Na fiao anel, cada fuso alimentado por uma mecha, ou pavio (fita constituda de fibras com uma

ligeira toro, produzida em uma mquina conhecida como maaroqueira), que posicionada na

parte superior da estrutura do filatrio.

19

A mecha passa primeiramente pelo sistema, ou trem de estiragem (conjunto de cilindros e manches

emborrachados que promovem, atravs da diferena de suas velocidades perifricas, o estiramento

da massa fibrosa).

Na figura ao lado possvel observar o mecanismo de

formao do fio em um filatrio a anel, onde o fuso (1),

acionado por meio de uma correia, projetando-se para

cima atravs do porta anis (2) no qual se encontra fixo

o anel (3). A canela (4), que tem a forma de um tubo,

montada no fuso de modo a girar com ele, podendo,

entretanto ser facilmente removida para descarregar.

Na borda do anel fica um viajante (5) com a forma de

C e por cima do fuso fica o guia fio (6). Aps o fios

deixar a frente dos cilindros do trem de estiragem,

passa no guia fios e ento no viajante, enrolando-se

seguidamente na canela. O separador (7) tem o objetivo

de evitar que o balo do fio de um fuso interfira com o

balo do fio de outro fuso vizinho.

Ilustrao 11: Fuso do Filatrio de Anis.

a) FIAO POR COMPACTAO

Na fiao de anel, pode-se citar como uma grande inovao a produo de fios com uma menor

quantidade de pelos. Essa tecnologia faz com que as pontas das fibras fiquem mais prximas do

corpo do fio, que exige uma menor toro e apresenta mais resistncia, elasticidade e brilho.

Durante sua produo acontecem menos rupturas e menos fibras ficam em suspenso na fiao,

tecelagem e malharia, bem como h um aumento de eficincia nesses segmentos. Os tecidos

produzidos com esses fios so mais macios, mais resistentes, possuem melhor resistncia abraso

e apresentam estampas e desenhos bem definidos. Alm disso, a tendncia formao de pilling

reduzida. Esse processo possui uma zona de condensao pneumtica aps a estiragem, mantendo

as fibras mais unidas antes de receberem a toro.

Ilustrao 12: Sistema Fiao Anel Convencional e

Sistema de Fiao Compacta. Fonte: Suessen EliTe.

20

viii. A Fiao a Jato de Ar (Jet Spinner)

Essa tecnologia, utilizada na formao do fio, est baseada na alimentao da fita no trem de

estiragem, o que ir afinar a massa de fibras, havendo posteriormente uma insero de falsa

toro no fio por dois cilindros com ar comprimido em sentidos opostos. O fio formado ser

enrolado em uma embalagem apropriada. O fio produzido possui na sua estrutura um conjunto de

fibras paralelas no ncleo presas por fibras externas, todas do mesmo material. Torna-se muito

importante o controle do nmero de fibras externas e a distribuio das fibras ao longo do fio.

Uma das grandes vantagens dessa nova tecnologia em relao quelas j estabelecidas a alta

velocidade de produo, que fica em torno de 350 m/min. Isso significa cerca de duas vezes a

velocidade dos filatrios a rotor e vinte vezes a do filatrio de anel. Porm, essa tecnologia

limitada aos seguintes pontos: no se consegue produzir fios muito grossos, o toque spero e

existe cerca de 5% de perda das fibras no filatrio. A ilustrao abaixo mostra um filatrio de jato

de ar.

Ilustrao 13: Filatrio Jato de Ar.

Fonte: Romano (2003).

Fiao a Rotor

Dentre os mtodos no convencionais rotor (open end), jato de ar e frico, o mais utilizado e com

grande sucesso comercial inclusive, o da fiao por rotor (open end). Este mtodo de fiao tem

uma melhor performance para fibras curtas.

Uma das maiores vantagens da fiao por rotor devida ao fato de a aplicao da toro efetuar-se

em separado do enrolamento do fio, o que permite altas velocidades no mecanismo de toro,

enquanto o enrolamento acontece a uma velocidade muito mais baixa, agredindo menos o fio e as

fibras que o compem.

No entanto, uma desvantagem deste sistema que, quanto maior for o nmero de fibras na

alimentao, pior ser a qualidade do fio resultante, da a preocupao das fiaes com o ndice

micronaire (indicativo do complexo finura / maturidade da fibra) da fibra do algodo, j que este

ndice determinar o limite de fiabilidade em funo da quantidade de fibras possveis de serem

inseridas na seo transversal do fio. Enquanto na fiao a anel a faixa mais utilizada de micronaire

entre 4,2 e 4,4, na fiao open end, tais valores esto compreendidos entre 3,8 e 4,2.

A fiao a rotor consiste na produo do fio diretamente da fita, o que evita a necessidade do pavio

produzido pela maaroqueira. Neste sistema, a fita (1) alimenta um cilindro desagragador e

limpador (4), que desfaz a fita. Seguindo as fibras desfeitas da fita para o canal (6), puxadas por

uma corrente de ar, indo cair dentro de uma turbina ou rotor (7) onde a fora centrfuga impele as

fibras contra a parede interior do rotor, entrando em contato com o anel de fibras. Cada revoluo

21

do brao do fio introduz uma volta de toro no fio que se encontra no tubo de sada (9). Parte desta

toro retorna superfcie do rotor, atravs do brao do fio, que faz com que a ponta do fio

iniciador fique entrelaada com o anel de fibras que pode ser gradualmente descascado da

superfcie do rotor a fim de formar o fio.

Um dos equipamentos mais utilizados para fiao open-end o Autocoro.

Ilustrao 15: Filatrio Open End.

O processo Open End possui este nome por fundamentar-se na produo de fios de fibras

descontnuas por qualquer mtodo no qual a ponta da fita, ou da mecha, aberta e separada,

individualizando-se as fibras que a compem, sendo reconstituda no dispositivo de fiao, a fim de

formar o fio.

Na figura abaixo observa-se, em detalhe o processo de obteno do fio Open End. Na parte inferior,

a caixa de fiao, se d a alimentao da fita de passador ou carda dispensando portanto, o processo

conhecido como maaroqueira, onde se produz o pavio.

Ilustrao 14: Autocoro

22

Ilustrao 16: Detalhe do mecanismo de fiao Open End

(Autocoro Schlafhorst)

Existem ainda muitos outros mtodos de fiao no convencional, em que so produzidos fios com

caractersticas distintas, melhor adaptados a diferentes artigos.

n) Bobinadeira/Conicaleira

O processo de fiao de anel produz o fio singelo em uma embalagem chamada de espula, a espula

no pode ser utilizada para o processo de tecelagem, deve-se ento mudar a embalagem do fio da

espula para uma embalagem que possa ser utilizada para o processo posterior de tecelagem, esta

embalagem a bobina. O processo de mudana de embalagem feito em uma mquina chamada de

bobinadeira. A bobinadeira alm da funo de mudana de embalagem tambm possui a funo de

retirar as irregularidades do fio, como os pontos grossos e finos.

Ilustrao 17: Bobinadeira.

o) Retorcedeira

23

O processo de fiao convencional produz fios, que so designados de fios singelos, com a

caracterstica principal das fibras estarem retorcidas em espiral em volta do eixo do fio. possvel

reunir dois ou mais fios simples, combinando-os por meio de toro de modo a produzir um fio

retorcido.

Ilustrao 18: Retorcedeira.

O princpio de funcionamento da retorcedeira consiste em alimentar os fios a serem retorcidos

atravs de um par de cilindros, retorcendo-os em seguida por intermdio de um fuso de rotao.

24

x. Fios

Os fios so materiais constitudos por fibras naturais ou qumicas, apresentando grande

comprimento e finura, formado mediante as diversas operaes de fiao. Eles se caracterizam por

sua regularidade, dimetro e peso, sendo que essas duas ltimas caractersticas determinam o ttulo

do fio. Em geral, o fio pode ser definido como um agrupamento de fibras lineares ou filamentos,

que formam uma linha contnua com caractersticas txteis. Estas caractersticas txteis incluem boa

resistncia (durabilidade) e alta flexibilidade.

O elo da cadeia txtil representado pela fiao composto por vrios processos de fabricao que

variam em funo da matria-prima utilizada e aplicao final do fio. A produo de filamento

contnuo apesar de envolver uma alta tecnologia possui poucas mquinas, pois o fio formado na

primeira etapa do processo. A grande complexidade est no processo de fibras descontnuas para

formar o fio fiado, que pode trabalhar com mquinas para fibras curtas ou fibras longas, sendo que a

seqncia de mquinas para ambas bem maior que o processo de filamento contnuo, j que para

produzir o fio fiado necessrio abrir, limpar, afinar, torcer a massa de fibras.

xi. Classificao de Fios

Fios

Fibras Descontnuas Filamento Contnuo

Fio

Cardado

Fio

Penteado

Fio

Singelo

Fio

Retorcido

Fio

Multi-filamento

Fio

Mono-Filamento

Fio

Regular

Fio

Fantasia

Fio Especial

High Bulk

Fio

Retorcido

Fio

Fantasia

Fio

Texturizado

Desenho 4: Classificao dos Fios Txteis. Fonte: Romano (2003).

25

Devido a grande variedade de fios produzidos comercialmente, poderia parecer no haver um limite

para o nmero de possibilidades funcionais e estticas e para o nmero de fios distintamente

diferentes.

Fibras sintticas, naturais ou regeneradas so processadas separadas e numa diversidade de misturas

e combinaes dentro do sistema de fiao de fibras. Mesmo quando um fio feito de um filamento

contnuo ou de uma particular fibra txtil, um grande nmero de variaes possvel.

Atravs de um processo subseqente de natureza qumica ou mecnica, a fibra txtil bsica ou fio

de filamentos contnuos podem obter substancialmente diferentes aparncias estruturais que podem

mudar dramaticamente a aparncia e funcionalidade dos fios originais.

Entretanto, devido infinita variedade de aparncias, os fios devem ser convenientemente

classificados de acordo com suas propriedades fsicas e caractersticas funcionais. Estas

propriedades e caractersticas de uso dos fios dependem das propriedades fsicas das fibras ou dos

filamentos que o constituem como tambm da estrutura do fio.

Apresentao dos Fios

Algodo

Hoje, os fios de algodo apresentam-se puros e em combinaes com a maioria das outras fibras

txteis, sendo o polister/algodo o mais famoso. Esta combinao obtida durante o processo de

fiao, quando as fibras so misturadas em propores pr-estabelecidas. Esse tipo de mistura

chamado de mistura ntima.

As misturas mais usuais do algodo so:

67% polister/33% algodo;

50% polister/50% algodo;

50% polister/35% algodo/15% linho.

As menos usuais, ainda existentes, so:

polister/algodo/viscose;

algodo/viscose;

algodo/acrlico.

Essas misturas visam a objetivos bem especficos. O polister uma fibra que melhora a

regularidade do fio, que confere a qualidade anti-rugas (no-amassa) e reduz custo final do

produto. Por sua vez, o algodo entra com as qualidades naturais j mencionadas, da mesma

maneira que o linho.

Fios de algodo recebem diferentes denominaes, dependendo do processo de fiao com que

foram obtidos. So singelos, quando se apresentam com um nico cabo; e retorcidos, quando

compostos por dois ou mais cabos.

Cardados: Geralmente compostos de algodo de qualidade mdia/baixa, com aproveitamento de 85

a 90% das fibras. Este fio obtido em fiaes convencionais.

Open End: Utilizam a mesma matria-prima do cardado, com aproveitamento ligeiramente maior de

26

fibras (mais prximo dos 90%). O fio obtido em fiaes Open End de baixo custo operacional.

Penteados: Utilizam algodo de boa qualidade, com 75 a 80% de aproveitamento das fibras. O

processo de fiao mais longo (inclui o processo de penteagem) e os ttulos dos fios, geralmente

finos, encarecem o produto.

Mercerizados: Os fios so geralmente retorcidos e levam o nome de linha. Pode ser do tipo cardado,

mas usualmente um processo feito nos fios penteados. O fio mercerizado adquire aspecto sedoso,

liso e brilhante, alm de ter sua resistncia aumentada e cores mais brilhantes e vivas.

A mercerizao obtida tensionando fortemente as meadas de fio em banho de soluo de soda

custica. O processo lento e pouco produtivo, alm de verificar-se uma perda de 8 a 10% no peso

do fio. Esses fatores encarecem o produto final.

Fio-Esccia: Atualmente, os fios mercerizados de boa qualidade so apresentados como sendo fio-

de-esccia. Entretanto, o verdadeiro fio-de-esccia sofre um processo de queima de pelugem antes

de ser mercerizado e para sua obteno utilizado somente algodo serid. A diferena entre uma

linha mercerizada e um fio-de-esccia visvel quando comparados um com outro, pois este ltimo

evidentemente mais liso, brilhante e de cor mais viva. Somente pelo processo de comparao, a

distino fica mais fcil.

Os tecidos de algodo mais comuns so:

Popeline;

Tricoline;

Voile;

Organdi;

Cambraia;

Brim;

Utilizao do Algodo: vesturio, cama, mesa, banho, acessrios, etc.

L

No Brasil, a l apresenta-se geralmente em mistura. Se bem que alguns lanifcios ainda

comercializam fios e tecidos de pura l. O mais usual, entretanto, que ela seja apresentada em

mistura ntima com outras fibras, sendo o mais freqente a mistura polister/l.

As misturas mais usuais da l so:

Polister/l em misturas variadas: desde 80% polister/20% l;

At 50% polister/50% l;

Viscose/l em percentuais de misturas semelhantes ao polister/l;

50% polister/35% viscose/15% l.

Como no caso do algodo, essas misturas visam principalmente reduo dos custos dos fios e, em

segundo lugar, obteno da qualidade anti-rugas. Os fios de l recebem diferentes denominaes,

dependendo do processo de fiao com que foram obtidos.

Cardados: So fios compostos por fibras de l grossas e de resduos resultantes da fiao penteada.

27

O aproveitamento da ordem de 80% sobre a massa de fibras lavadas e prontas para o uso.

Penteados: Fios obtidos a partir de fibras finas e com baixo aproveitamento, geralmente em torno de

70%. O processo mais longo e os fios obtidos so mais finos e mais caros.

Mesclas: So fios cardados ou penteados em que uma parte da massa de fibras foi tingida antes do

processo de fiao e posteriormente mesclada com fibras no tintas. possvel tambm, que a

mesclagem seja obtida a partir de fibras tingidas em duas ou mais cores.

Vigoreaux: So fios em que o efeito mescla obtido mediante a estampagem das fibras antes do

processo de fiao. Por ser um processo semi-artesanal, somente usado em fios penteados e de alta

qualidade.

Os tecidos de l mais usuais so:

Tela;

Crepe;

Camura;

Tweed;

Gabardine;

Tric.

Utilizao da L: Vesturio masculino/feminino, meias, estofamento, etc.

Seda

Seda Grgia ou Crua: Fio de seda composto de, pelo menos, trs filamentos desenrolados dos

casulos, reunidos em um s cabo e colocados entre si pela sericina amolecida em gua quente. Fios

com cerca de 60 filamentos conhecidos por grgia grossa. Atingem o ttulo de 180 denier,

aproximadamente. A seda grgia ainda no passou por nenhum processo de beneficiamento.

Fio Tinto de Seda: Fio de seda desengomado (a sericina eliminada), mediamente torcido, tinto e

apto para tecer. Geralmente, utilizado na fabricao de tecidos tafet de seda.

Linha Mole de Seda: Composto por dois ou at quatro cabos de fios tintos de seda, retorcidos entre

si e utilizados para bordados.

Crepe de Seda: Fio de seda grgia excessivamente torcido.

Schappe de Seda: Trata-se de fio que passou pelo processo convencional de fiao, semelhante ao

do algodo, l ou linho.

O fio schappe de seda pura bastante raro no mercado brasileiro. Em seu lugar, temos uma

variedade muito grande de misturas com outros materiais, conseguindo fios com aparncia de fio

schappe. Nessas misturas, a seda entra geralmente com porcentagens pequenas por uma questo de

barateamento do produto.

As misturas mais usuais da seda so:

Polister/seda;

28

Polister/Viscose/Seda;

Viscose/Seda.

Os tecidos de seda mais usuais so:

Tafet;

Shantung;

Organza.

Utilizao da seda: Vesturio masculino/feminino de luxo, decorao, etc.

Viscose

Podemos encontrar a viscose sob muitos aspectos e at disfarces. De modo geral, temos que separar

os fios de filamentos dos fios fiados (produzidos em fiaes de fibras descontnuas).

Crepe de Viscose: Fio de filamento de viscose, excessivamente torcido.

Fios Fiados de Viscose: O filamento de viscose pode ser cortado em comprimentos desejados e

processados em fiaes apropriadas para algodo, l ou linho.

Fio de Fibra Curta: Fio processado em fiao prpria de algodo. A fibra mais fina e sedosa e o

tecido tem um toque muito macio, utilizado na produo de artigos conhecidos por cidlia, lazinha,

etc.

Fio de Fibra Longa: Fio processado em fiao prpria para l ou linho. A fibra mais grossa e mais

rgida do que aquela preparada para corte curto.

O tecido feito com viscose fibra longa adquire um toque prximo l. As misturas so todos os fios

anteriormente vistos nas fibras naturais, entretanto esses fios recebem o nome da fibra natural que

entra na sua composio ou nome de ambos.

Exemplo: polister/viscose, viscose/linho, viscose/l, viscose/seda, etc.

Poliamida

Apresenta-se principalmente em filamentos com poucas variantes: filamento liso, filamento

texturizado, e High Bulk.

Pode ser tingido, em mesmo banho, com os mesmos corantes utilizados na l, freqente a mistura

ntima de pequenas porcentagens de poliamida com l, tornando o produto final mais resistente e

reduzindo o custo do produto.

Com a mistura, passa-se a ter, no o mesmo tipo de tecido, mas outros tecidos completamente

novos, proporcionando uma grande variao de toques, caimentos e, conseqentemente, aplicaes.

A poliamida empregada na fabricao de meias, pra-quedas, tecidos lavveis que no precisam

ser passados a ferro, vesturio em geral, tecidos de malha, impermeveis, etc.

Polister

29

Pode ser encontrado nas seguintes formas:

Liso;

Texturizado;

Cr;

Tinto;

Em misturas com o algodo, confere ao tecido um melhor caimento, excelente toque, aspecto

diferenciado e variedade de artigos. Quanto absoro de umidade, a mescla do material melhora

bastante e proporciona maior praticidade e conforto.

Acrlico

Para determinadas aplicaes industriais, utiliza-se fios de filamentos de acrlico. Mas, para a

confeco de vesturio, o fio de acrlico utilizado sob a forma de fio fiado em fiaes de fibra

longa, ou seja, fiaes para l.

Fio Retorcido: Utiliza-se tanto para tecidos planos como para malharia. A toro d maior coeso

entre as fibras de maneira a obter um produto final mais liso, ou seja, com menor pilosidade.

Toro Malharia: A toro bem mais fraca dando ao fio um aspecto mais macio e volumoso. Este

fio s pode ser usado para a produo de malhas.

Fio para Tric: Geralmente, so apresentados retorcidos a dois ou trs cabos, toro bem frouxa e

produzidos a partir de filamentos grossos com o objetivo de aumentar o volume e a aparncia final

do fio. So utilizadas para a tricotagem manual ou utilizados em mquinas retilneas para malhas

grossas.

Fios fantasia: Existe uma ampla gama de possibilidades de se produzir fios com efeitos e

irregularidades tanto na fiao como na retoro.

Aplicaes do Acrlico: Utilizado para substituir a l na malharia, tecido plano, cobertores, mantas,

etc.

Elastano

O elastano deve ser misturado com outros materiais e, em especial, encontramos a mistura com

algodo numa combinao perfeita entre o natural e o sinttico. O elastano entra sempre em menor

proporo na composio do tecido.

Pode-se encontrar o fio na forma nua, na produo de tecidos de malha ou recoberto com poliamida

em forma de multifilamento ou almado (core spun) nos quais o elastano fiado junto com o

algodo ou outros materiais para produo de tecidos planos ou tambm na produo de tecidos de

malha com algodo.

Os fios so somente produzidos sob a forma de filamento e como tal pode ser usado junto com

outros materiais em teares de malharia. Apresenta-se tambm, sob a denominao de core-spun que

quando o filamento de elastano vem revestido por fibras naturais, geralmente algodo, dando a

impresso de um fio de algodo elstico.

30

Se o elastano for recoberto por fios em processo de retoro, o fio conhecido como core-ply.

Aplicao do Elastano: Vesturio masculino, feminino, infantil, linha esportiva, moda praia, roupas

ntimas, punhos, meias, etc.

Fios Metlicos e Fios Metalizados

Fio de origem mineral, feito de ouro ou prata e usado nas pocas mais remotas. Foram produzidos

fios metlicos torcidos com algodo, seda ou viscose. Hoje, os fios tm uma base de polister e

combinao de produtos qumicos.

Aplicao dos Fios Metlicos: Em tecidos planos e malhas (brocados em rendas, etc.), aviamentos,

passamanarias, etc.

Os fios metalizados so fios txteis com revestimento metlico. Para obter o revestimento, o fio fica

apto a conduzir a corrente eltrica para depois ser dourado ou prateado por meio de galvanizao.

Ou ento o fio revestido com um envoltrio de acetato de celulose em que se depositam os metais

em distribuio finssima. Fios metlicos so utilizados na produo de brocados, passamanarias,

vestimentas de igreja, trajes de teatro e carnaval.

O fio Lurex o mais conhecido dentre todos os fios com efeito metlico. um fio semelhante a

uma fitinha de lmina, com efeito colorido que lhe d o tom de metal. No oxida e, por conseguinte

no perde o brilho nem a cor sob a ao da umidade do ar e calor do corpo. Em contraste com a

maioria das outras fibras txteis e dos fios de metal puro, de seo transversal redonda, os fios lurex

so fios chatos, em forma de fitinhas, de vrias camadas, e apresentam um brilho de especial poder

e grande maciez. Alm das cores ouro, ouro branco, prata, cobre e bronze, existem tons da moda e

multicolores, isto , fios de vrias cores.

Os fios lurex possuem geralmente emprego como fios de efeito. So processados juntamente com

seda, l, algodo e com fibras qumicas para formar tecidos e artigos de malharia. A sua aplicao

dirige-se principalmente fabricao de vestidos, casacos e blusas, calas de senhoras, artigos de

malharia, roupas de banho, mantas, estolas, cortinas, etc. Tambm miudezas como fitas e cordes

ficam mais elegantes mediante efeito lurex.

Principais Tipos de Fios

Fios obtidos a filamentos contnuos a partir de:

Monofilamentos

O fio consiste em um nico filamento de espessura capilar, geralmente de poliamida, utilizado para

produzir telas finas para filtros e quadros de estamparia. Utiliza-se tambm como fio de costura

invisvel. Linhas de pesca tambm so monofilamentos, podendo chegar espessura de 3 a 4 mm.

Multifilamentos

Todos os materiais txteis artificiais e sintticos so extrudados em fieiras de mltiplos orifcios

produzindo um feixe de filamentos. Seus aspectos so lisos e brilhantes, e podem ser utilizados,

dessa maneira, para fabricao de tecidos.

31

O aspecto e o toque, porm, sero essencialmente plstico, com superfcie lisa e escorregadia. O

tecido cola-se facilmente ao corpo por causa de dois fatores: pelo suor que, no sendo absorvido

pela roupa serve de cola; e pela eletricidade esttica que esses materiais costumam acumular.

Fios Texturizados

Podem, tambm, ser chamados de texturados. A maneira encontrada de contornar os problemas

causados pelos filamentos lisos foi a de encrespar esses filamentos de maneira a torn-los mais

prximos, em aspecto, dos fios produzidos a partir de fibras naturais.

Fios Retorcidos

Os fios de fibras descontnuas ou de filamentos, lisos ou texturizados, podem ser torcidos com a

finalidade de aumentar sua resistncia. A partir de um fio singelo, ou mesmo dentro de um fio

singelo, pode-se criar uma infinidade de efeitos no fio, obtendo-se tantas combinaes quantas

desejar a imaginao do padronista ou a aceitao do mercado.

Ilustrao 20: Fio Retorcido em Dois Cabos Ilustrao 21: Fio Retorcido em Dois Cabos

esquerda vemos um fio singelo, ao centro um fio retorcido a dois cabos e direita um fio

retorcido a dois cabos, depois novamente retorcido a dois cabos (4 cabos).

Ilustrao 19: Fieira

32

Ilustrao 22: Fio Singelo; Fio Retorcido a dois cabos;

Fios retorcido a dois cabos e novamente retorcido a dois

cabos.

Fio Moulin

Quando os dois fios so retorcidos, de mesma natureza ou de naturezas diferentes, porm em cores

distintas, temos o efeito moulin. comum juntar-se um fio de filamento com fio fiado a partir de

fibras para produzir esse tipo de fio.

Fio Fantasia

Os efeitos especiais que podem se obter com fios fiados so inmeros, alguns deles com

denominao especial e outros no e todos eles agrupados como fios fantasia.

o fio txtil ao qual so adicionadas irregularidades intermitentes em termos de toro, grossura e

cor, com a finalidade de conferir-lhe um aspecto de fantasia, como indica a sua denominao.

Basicamente, um fio fantasia completo est constitudo de trs elementos, a saber:

O fio-alma ou miolo;

O fio-fantasia ou efeito;

O fio de ligamento-amarrao.

Fios fantasias so concebidos preferencialmente para efeitos decorativos e funcionais. Muito

raramente um tecido composto totalmente por este tipo de fio, exceto possivelmente em cortinas

ou tapetes.

Exemplos:

Fio Boucl: Fio fantasia com pequenos anis ou alas a intervalos regulares, mais ou menos

prximos;

Fio Boton: Fio fantasia caracterizado por irregularidades em forma de pequenas alas,

dilataes ou botes, a intervalos mais ou menos regulares. Tais fios so obtidos por meio de

um fio que vai envolvendo, de forma irregular, um outro fio (alma) ou por adio

intermitente de pequenas pores de fibras durante a fiao;

Fio Flam: Fio fantasia caracterizado por trechos no cilndricos ou com ausncia de toro.

Esses fios so obtidos em filatrios anis.

33

Temos que distinguir aqueles que s foram fiados com esses efeitos, que so os fios fantasia

propriamente ditos; e posteriormente, aqueles que so obtidos na retoro, os retorcidos fantasia.

Enquanto que para estes sempre necessrio a mquina ou equipamento especial para produz-los;

para aqueles, o efeito fantasia pode ser obtido mesmo sem esse equipamento.

Chenille

Tem o aspecto de veludo. Um dos cabos primeiramente enrolado sobre um gabarito de ao e, em

seguida, cortado e assegurado entre dois outros cabos retorcendo-se entre si.

Eventualmente usado em tricotagem manual, tem seu uso muito difundido para tecidos que so

utilizados no revestimento de mveis.

xii. Utilizao dos Fios

Os fios, em geral, so produzidos para uso posterior na fabricao de tecidos. Para a fabricao dos

tecidos planos comuns, temos fios que se destinam formao do urdume e fios que se destinam

formao da trama, os quais diferem um pouco em nmeros de tores.

Os fios de urdimento possuem maior nmero de tores, porque precisam de maior resistncia, de

vez que so os que sofrem maiores esforos, tanto nas operaes de tecimento como no uso

corrente.

Para a fabricao dos tecidos de malha, faz-se necessrio um fio um tanto mais flexvel, a fim de

que esta seja prontamente formada. Tal fio produzido com poucas tores, dentro de um certo

limite.

34

O que tecido?

O tecido um material base de fios de fibra natural, artificial ou sinttica, que compostos de

diversas formas tornam-se coberturas de diversos tipos formando roupas e outras vestimentas e

coberturas de diversos usos, como cobertura para o frio, cobertura de mesa, limpeza, uso medicinal

(como faixas e curativos), entre outros.

I. Tipos de Tecidos

Tecidos Planos: so resultantes do entrelaamento de dois conjuntos de fios que se cruzam em

ngulo reto. Os fios dispostos no sentido horizontal so chamados de fios de trama e os fios

dispostos no sentido vertical so chamados de fios de urdume.

Tecido Plano: uma estrutura produzida pelo entrelaamento de um conjunto de fios de urdume e

outro conjunto de fios de trama, formando ngulo de (ou prximo) a 90.

Urdume: Conjunto de fios dispostos na direo longitudinal (comprimento) do tecido.

Trama: Conjunto de fios dispostos na direo transversal (largura) do tecido.

Tecido Malha : A laada o elemento fundamental deste tipo de tecido, constitui-se de uma cabea,

duas pernas e dois ps. A carreira de malhas a sucesso de laadas consecutivas no sentido da

largura do tecido. J a coluna de malha a sucesso de laadas consecutivas no sentido do

comprimento do tecido.

Tecido Notecido: Conforme a norma NBR 13370, no-tecido uma estrutura plana, flexvel e

porosa, constituda de vu ou manta de fibras, ou filamentos, orientados direcionalmente ou ao

acaso, consolidados por processos: mecnico (frico) e/ou qumico (adeso) e/ou trmico (coeso)

ou combinao destes.

As ilustraes a seguir representam estruturas dos txteis citados acima:

Ilustrao 23: Tecido Plano.

Ilustrao 24: Tecido de

Malha.

Ilustrao 25: Tecido No

Tecido

35

O Tecido Plano e a Tecnologia da Tecelagem

O tecido plano o produto final do processo de tecelagem. classificado de acordo com:

a) A matria-prima empregada (natural, sinttica ou mista);

b) A forma de entrelaamento dos fios (tafet, sarja e cetim);

c) o nmero de fios por centmetro quadrado;

d) o peso por metro quadrado.

O tecido plano formado basicamente por fios de ourela (fios que formam bordas do tecido) e fios

de fundo (fios que formam o tecido) que se situam entre as ourelas.

O tecido plano obtido pelo entrelaamento de conjuntos de fios em ngulos retos, ou seja, fios no

sentido longitudinal (chamados de URDUME) e fios no sentido transversal (chamados de

TRAMA), realizados por um equipamento chamado tear.

De acordo com a DuPont (1991, p. 5), os fios no sentido do comprimento so conhecidos como

fios de urdume, enquanto que os fios na direo da largura so conhecidos por fios de trama. As

bordas do tecido no comprimento so as ourelas, que so facilmente distinguveis do resto do

material.

Ilustrao 26: Fios de Trama, Fios de Urdume e Ourela.

Antes que os fios sejam entrelaados nos teares, necessria a realizao de operaes preliminares

de preparao destes fios para sua utilizao no processo de tecelagem, tanto para os fios de urdume

quanto para os fios de trama, por mtodos adequados, tais como o processo de urdimento e o

processo de engomagem oriundos ao setor de preparao tecelagem.

O entrelaamento o fato de passar uma ou vrios fios de urdume por cima ou por baixo de um ou

vrios fios de trama. O entrelaamento mais simples entre estas duas direes de fios a tela ou

tafet. A evoluo dos fios de urdume poder ser feita nas mais diversas formas obtendo-se assim,

os mais complicados tipos de ligamentos.

Os mais conhecidos so:

36

Tela ou tafet;

Sarja;

Cetim ou raso

Ilustrao 27:

Tela ou Tafet.

Ilustrao 28:

Sarja.

Ilustrao 29:

Cetim ou Raso.

37

Os tecidos so processados em mquinas chamadas de teares, e os principais componentes de um

tear so:

Rolo de Urdume: que contm os fios de urdimento so rolos de fios paralelos;

Quadros de Lios: o urdimento passa pelo olhal dos lios, que se acham dispostos em

quadros responsveis pela formao da cala (abertura formada por duas camadas de fios de

urdume);

Pente: depois dos quadros de lios, os fios passam por um pente que determina a largura e a

densidade do urdume e responsvel pelo remate da trama. Nos teares de lanadeira servem

como guia para a mesma;

Rolo de Tecido: para enrolar o tecido pronto.

Ilustrao 30: Componentes de um Tear.

Para conseguir-se a passagem da trama entre os fios de urdume (cala), utiliza-se o elemento

chamado porta-tramas, dentre os quais o mais conhecido a lanadeira.

Ilustrao 31: Lanadeira.

38

Os movimentos bsicos do tear so:

A formao da cala;

A insero da trama;

O batida do pente.

Formao da Cala: a abertura triangular de duas camadas de fios de urdume com auxlio de

alavancas e cordis amarrados aos quadros de lios onde os fios esto inseridos;

Ilustrao 32: Formao da Cala.

Insero da Trama: introduo dos fios de trama por meio de lanadeira, pinas, projtil, jato de ar

ou jato de gua.

Ilustrao 33: Insero da Trama.

39

Batida do Pente: o pente est preso frente e tem movimento de vaivm. Quando ele vem frente,

encosta a ltima trama inserida no remate e quando recua propicia a insero da trama seguinte.

Ilustrao 34: Batida do Pente.

I. Preparao Tecelagem

Como j visto anteriormente, na tecelagem, os fios antes de serem processados no tear passam por

uma srie de operaes denominadas PREPARAO TECELAGEM, como segue:

Fio de Urdume Fio de Trama

Urdimento Direto Urdimento Seccional

Espulagem

Engomagem Engomagem

Engomagem

Engrupagem ou

Remetio

Engrupagem ou

Remetio

Desenho 5: Fluxograma do Processo de Tecelagem.

com

lanadeira

TEAR

sem

lanadeira

40

i. O Urdimento

O urdimento a operao de preparao tecelagem, que consiste na passagem dos fios que

formaro o urdume do tecido, transferindo-os de seus suportes iniciais (cones, bobinas, cops, etc.)

para o rolete do tear. Este rolete compe-se de um tubo rosqueado em suas extremidades, onde so

posicionados 2 discos denominados flanges que determinam a largura sobre a qual sero enrolados

os fios de urdume.

Ilustrao 35: Rolete de Urdume.

O nmero de fios a ser urdido funo da largura do tecido a ser produzido, do nmero de fios por

centmetro, do ttulo do fio entre outros dados. Portanto, este nmero muito varivel dependendo

de cada artigo a ser produzido.

A repassagem de todos os fios para o rolete do tear no processada diretamente, pois nesse caso,

seria necessria uma quantidade de suportes igual ao nmero de fios do urdume. Na prtica isto

invivel, devido ao tamanho da estrutura que seria necessrio para conter os suportes e

principalmente devido s dificuldades operacionais que acarretaria este trabalho com elevado

nmero de suportes. Para superar esta dificuldade foram idealizadas duas tcnicas de

processamento, denominadas URDIMENTO SECCIONAL e URDIMENTO CONTNUO ou

DIRETO. Apesar de estas duas tcnicas resultarem num mesmo produto final (o rolete de urdume),

as diferenas existentes ao processamento implicam em certas vantagens de utilizao de acordo

com o artigo a ser produzido, o qual definir qual dos dois sistemas de urdimento apresenta melhor

rendimento operacional.

A URDIDEIRA

Qualquer que seja o tipo de urdimento, o equipamento necessrio compreende:

A Gaiola;

O Pente Encruz;

O Pente de Distribuio;

A Urdideira (rgo motor).

Ilustrao 36: Partes da Urdideira.

41

A GAIOLA

A gaiola o conjunto que sustenta os suportes de fios que alimentam a urdideira. Sua capacidade

igual ao nmero de suportes que ela pode conter.

Ilustrao 37: Gaiola.

A funo da gaiola de sustentar os suportes e assegurar a regularidade da tenso dos fios, alm de,

claro assegurar o controle destes fios. A altura da gaiola deve ser tal que o operador possa ter

acesso fileira superior de suportes (aproximadamente 190 a 200 cm). Admite-se em geral, que a

gaiola no pode ultrapassar de 12 metros de comprimento (profundidade). Com metragens alm

desse valor, considera-se que as diferenas de tenso entre as bobinas da frente e as de trs tornam-

se muito altas. A eficincia do operador tambm sofre influncia negativa, devido aos longos

deslocamentos.

Os principais componentes da gaiola so:

Suportes;

Tensores;

Guia-Fios;

Sistema de Parada Automtica.

Suportes: so pinos de ferro ou de ao, dispostos em uma estrutura (quadro) para manter os suportes

de fios em posio de desenrolamento, havendo entre estes distncias regulares, determinadas por

escartamentos eqidistantes em suas quatro direes;

Ilustrao 38: Suportes.

42

Tensores: o tensor mais comum chamado universal, compe-se de 1 a 3 pares de discos

metlicos, por entre as quais passa o fio, originando-se uma maior ou menor tenso, conforme a

quantidade de discos de carga colocados sobre o disco superior. Destacam-se tambm os tensores

eletrnicos entre outros;

Guia-Fios: so olhais de cermica por onde passam os fios;

Ilustrao 39: Tensores e Guia-fios.

Sistema de Parada Automtica: consiste num sensor de rupturas de fios. Para evitar a ocorrncia de

fios rompidos no rolo de urdume, a gaiola deve possuir na sua parte frontal um sistema eltrico

(guarda-fio) que detectando a ruptura de um fio, aciona o freio da urdideira, para impedir que a sua

extremidade seja recoberta no rolo pelas espiras vizinhas. Por isso, o sensor colocado na gaiola,

ou seja, o mais longe possvel da urdideira a fim de detectar a ruptura do fio o quanto antes.

Ilustrao 40: Sistema de Parada Automtica.

Existem diferentes concepes de construo de gaiolas, podendo-se citar os modelos mais

conhecidos:

a) Gaiola Comum;

b) Gaiola com Carrinhos;

c) Gaiolas Contnuas que podem ser:

43

Gaiola em V;

Gaiola de Alimentao Dupla;

Gaiola Magazine;

d) Gaiola Automtica.

a) Gaiola Comum: esta gaiola a mais simples e a menos prtica. Os suportes so fixados nas 2

faces de um quadro fixo. Os operadores devem substituir os suportes de fios vazios por outros

cheios e depois emendar os fios, o que leva um tempo considervel.

Ilustrao 41: Gaiola Comum. Fonte: Karl Mayer.

b) Gaiola com Carrinhos: a mais utilizada. O quadro de suportes substitudo por uma srie de

carinhos onde os suportes de fios so dispostos. Estes carrinhos se deslocam no centro da gaiola

possibilitando assim uma preparao prvia de sucessivas partidas, com um menor tempo.

Ilustrao 42: Gaiola com Carrinhos. Fonte: Karl

Mayer.

Basta substituir os carrinhos com suportes de fios vazios por outros carrinhos previamente repletos

de suportes de fios cheios. O tempo de montagem sofre uma grande reduo.

c) Gaiolas Contnuas:

Gaiola em V: A gaiola em V possui 2 quadros de suportes paralelos e que so mveis

(num sentido rotacional). Neste tipo de gaiola a disposio em V permite que o operador

coloque as bobinas cheias no quadro interno e posteriormente, quando deve-se fazer a

44

troca de suportes de fios vazios por outros cheios, o operador aciona um sistema que

rotaciona os quadros substituindo o quadro vazio pelo cheio.

Ilustrao 43: Gaiola em V. Fonte: Karl Mayer.

Gaiola de Alimentao Dupla: os eixos dos pinos que sustentam os suportes de fios deste

tipo de gaiola convergem para um mesmo guia-fio de sada. As duas bobinas

correspondentes so emendadas de forma que o desenrolamento se faz sem interrupo.

Trata-se de um desenrolamento verdadeiramente contnuo, sem tempo morto na

montagem dos suportes na gaiola.

Ilustrao 44: Gaiola de Alimentao Dupla. Fonte: Karl Mayer.

Gaiola Magazine: compe-se de dois quadros de suportes paralelos. Enquanto os

suportes da parte externa esto em trabalho, isso durante o urdimento, o operador

carrega os suportes da parte interna. Aps esvaziarem-se os suportes externos, rotaciona-

se os quadros substituindo o quadro com suportes de fios vazios pelo quadro com outros

cheios.

Ilustrao 45: Gaiola Magazine. Fonte: Karl Mayer.

45

d) Gaiola Automtica: trata-se de uma gaiola com carrinhos na qual a emenda se faz

automaticamente por dispositivos mveis, contendo um dispositivo em cada fileira de suportes de

fios. A montagem completa da gaiola assegurada por uma grade mvel e um carrinho que

transporta os fios at o pente da urdideira. O tempo de imobilidade para uma montagem completa

de cerca de 1/20 do tempo de parada para uma gaiola convencional de carrinhos.

Ilustrao 46: Gaiola Automtica. Fonte: Karl Mayer.

O PENTE ENCRUZ

Encruz a passagem dos fios por entre 2 barras ou cordes, de modo que cada fio tenha uma

seqncia inversa de seu adjacente, formando assim 2 planos ou sistemas de fios, podendo-se

separar a seqncia dos fios em pares e impares.

Ilustrao 47: Pente Encruz.

A finalidade do encruz :

Manter os fios na mesma seqncia evitando o embaraamento com fios adjacentes;

Propiciar as operaes de engrupagem, remetio e passamento;

Facilitar a localizao dos fios no caso de ruptura no tear.

46

Para a formao do encruz usam-se pentes cujos espaos entre as puas estejam alternadamente

distribudos por uma solda. O pente completa-se por um jogo de barras que permitem que seja

efetuada a separao ou a condensao das camadas provenientes dos diferentes estgios da gaiola.

PENTE DE DISTRIBUIO

A finalidade deste pente distribuir os fios em uma determinada densidade (fios/cm), a qual

funo do nmero de fios, seja da fita ou do rolo primrio.

necessrio verificar o correto ajuste desta largura, pois sua soma no poder ultrapassar a largura

prevista entre as flanges do rolete de urdume.

Quanto aos tipos de pentes utilizados, estes podem ser classificados em:

Pente Fixo;

Pente Tapezoidal;

Pente Flexvel V;

Pente Extensvel.

Pente fixo: neste caso utiliza-se um pente que tenha uma densidade de puas igual ou prxima do

pente a ser utilizado no tear, necessitando-se de um pente para cada artigo a ser produzido;

Ilustrao 48: Pente Fixo.

Pente Trapezoidal: neste tipo de pente a densidade determinada pela altura em que posicionado

o conjunto de fios.

Ilustrao 49: Pente Trapezoidal.

Pente Flexvel V: neste tipo de pente a densidade de puas fixa, sendo a densidade obtida nos fios

em funo do ngulo formado entre as duas metades do pente.

Ilustrao 50: Pente Flexvel V.

47

Pente Extensvel: neste pente as puas apiam-se numa base extensvel tipo sanfona, que permite o

ajuste da densidade desejada.

Ilustrao 51: Pente Extensvel.

URDIDEIRA (RGO MOTOR)

onde so enrolados os fios de urdume. Este sistema de enrolamento pode ser seccional ou direto.

URDIMENTO SECCIONAL

Este tipo de urdimento apropriado para a produo de urdume com pequenas metragens e para a

produo de urdumes com fios retorcidos, pois o rolo que sai desta urdideira contm todos os fios

de urdume.

Gaiola

Rolo de Urdume

Cilindro Intermedirio

Seccional

Ilustrao 52: Urdideira Seccional. Fonte: Karl Mayer.

Tambm utilizada para produzir urdumes que necessitam ser engomados, porm, neste caso deve-

se utilizar um pente encruz apropriado. Neste tipo de urdideira, conforme o prprio nome j diz, o

urdume produzido por sees que so chamadas de fitas. Os suportes de fios a serem urdidos so

dispostos na gaiola e so enrolados sobre um suporte intermedirio (tambor) em diversas fitas uma

ao lado da outra.

Ilustrao 53: Tambor Intermedirio.

48

Para explicar melhor o urdimento seccional, temos o seguinte exemplo: