Escolar Documentos

Profissional Documentos

Cultura Documentos

Fabricação Da Gelatina

Enviado por

Lorena VianaDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Fabricação Da Gelatina

Enviado por

Lorena VianaDireitos autorais:

Formatos disponíveis

DEPARTAMENTO DE ENGENHARIA QUMICA

E Es st tu ud do o d da a o ob bt te en n o o d de e G Ge el la at ti in na a a a p pa ar rt ti ir r d de e R Ra as sp pa a W We et t- -B Bl lu ue e

d da a I In nd d s st tr ri ia a d de e C Cu ur rt tu um me es s

SILVANA CLUDIA PEREIRA ARAJO MOREIRA

Mestrado em Engenharia Qumica

Ramo Tecnologias de Proteco Ambiental

Dezembro 2008

ii

Pgina intencionalmente deixada em branco.

iii

Agradecimentos

Agradeo a todos os que contriburam, directa ou indirectamente, para a

realizao deste trabalho no podendo, contudo, deixar de mencionar alguns

nomes que, excedendo as minhas expectativas, me auxiliaram ao longo do

desenrolar deste projecto.

Em primeiro lugar, gostaria de expressar o meu profundo

agradecimento ao Eng. Antnio Alfredo Crispim, pela viso,

perseverana e orientao cientfica. Pelo empenho, amizade, incentivo

e disponibilidade: muito obrigada!

Ao Eng. Gilberto Pinto, agradeo o apoio prestado, e a disponibilidade

demonstrada,

As minhas colegas Tnia e Paula, porque contriburam para o

desenvolvimento deste trabalho, agradeo pelo tempo, e pelo trabalho

que me dispensaram.

A todas aquelas pessoas que colaboraram comigo no aperfeioamento

do trabalho: obrigada.

Por ultimo, um agradecimento muito especial aos meus pais Rosrio e

Manuel, ao meu irmo Joo, e aos meus avs Emlia e Fernando Por

terem sempre acreditado e apostado em mim, pela confiana, pela

compreenso, e pelo apoio incondicional

O Conhecimento o nico recurso econmico que faz Sentido.

Peter Drucker

iv

Pgina intencionalmente deixada em branco.

v

Resumo

A indstria dos curtumes uma das mais antigas e tradicionais, mas tambm

bastante problemtica. De facto, as quantidades de resduos gerados so to grandes

e os seus constituintes to diversos que se tornou necessrio encontrar tcnicas de

tratamento que permitam reduzir drasticamente o volume de resduos

Este trabalho teve como objectivo o desenvolvimento de metodologias de

recuperao da gelatina a partir de raspa Wet-Blue, com vista sua valorizao.

Assim sendo, realizou-se a extraco da gelatina dos resduos de couro por via

qumica, atravs de um processo de Hidrlise Alcalina. Estudou-se a influncia de

alguns dos principais parmetros sobre a eficincia do processo de extraco da

gelatina, tais como: a concentrao do material utilizado na Hidrlise Alcalina, o tempo

de extraco e ainda a temperatura qual a Hidrlise realizada.

Mostrou-se que as condies ideais para a hidrlise so uma temperatura de

80C, um tempo de contacto de 2 horas e a utilizao de uma quantidade de xido de

Magnsio correspondente a 12% da massa da raspa tripa a tratar, e obteve-se como

resultado uma fase orgnica com baixa concentrao de crmio e uma lama rica no

mesmo elemento.

Estudou-se o efeito da adio de duas enzimas sobre o processo de extraco.

Os produtos desenvolvidos foram testados escala semi-piloto com resultados

positivos. Obtiveram-se rendimentos de primeira extraco de gelatina da ordem dos

63,5%, com utilizao de 1% da enzima Oropon WB, e 25,18% na segunda extraco.

A digesto final da raspa wet-blue possvel, com NaOH e Ca(OH)

2

, obtendo-se dois

produtos com potencial na indstria de curtumes: um bolo de crmio e um hidrolisado

proteico.

A gelatina obtida, aps reduo da salinidade por permuta inica, e

concentrao, tem potencial para ser utilizada como produto em vrias indstrias.

Palavras-chave:

Raspa Wet-Blue, Hidrlise Alcalina, Gelatina, Hidrolisado Proteico, Bolo de Crmio

vi

Abstract

The Leather Industry is one of the oldest and most traditional, but also strongly

problematic in the environmental aspect, not only by its weight in the set of the

processing industry, but mainly because of the high amount of waste (both liquid and

solid) that produces (some of them really dangerous). Nonetheless, some of this waste

can be treated and transformed.

The purpose of this work has been studying new methodologies for recovering

gelatin from Wet-Blue shavings.

In that way, we investigated the technical conditions making possible the

production of gelatin. We studied the influence of some parameters in afecting the

efficiency of the alkalyne hidrolysis, such as: the concentration of Magnesium oxide,

the temperature and the extration time.

We were able to confirm that the best extration time is 2h, a quantity of

Magnesium Oxide that represents 12% of the wet-blue shavings added to treatment,

and a temperature of 80C. This conditions lead to an organic phase (gelatin) with

negligeble amount of chromium, and a wet cake high on chromium.

This process has been studied in an semi-pilot way, with positive results. We

used an enzimatic process (added 1% Oropon WB) and obtained gelatin with a yield of

63,5% for the first extration, and 25,2% for the second extration.The final digestion of

the wet cake that results from second extration is possible, and leads to a chromium

cake, and a protein Hidrolysate, both with potencial to be reinstated in the leather

industry processes.

The gelatin we obtained, after a reducion of its salinity, by a ion Exchange

process, and after being concentrated, can be used as a product in several diferent

industries.

Keywords:

Wet-Blue Shavings, Alkaline Hydrolysis, Gelatin, protein Hidrolysate, Chromium cake

ndice

1. Introduo ..................................................................................................................... 1

1.1. A Indstria Dos Curtumes ...................................................................................... 1

1.1.1. Couro: Breve Histrico ................................................................................... 1

1.1.2. O Processo De Transformao Das Peles Em Couro .................................... 2

1.2. Aspectos E Impactos Ambientais Da Industria Dos Curtumes ..............................11

1.2.1. Efluentes Lquidos .........................................................................................13

1.2.2. Resduos Slidos ..........................................................................................15

1.2.3. Emisses Gasosas ........................................................................................17

1.2.4. Destino Dos Resduos ...................................................................................18

1.3. Os Resduos De Couro Curtidos Ao Crmio (Rccc) ..............................................20

1.3.1. Hidrlise Alcalina ...........................................................................................20

1.3.2. Tratamentos Enzimticos ..............................................................................20

1.4. A Gelatina .............................................................................................................26

1.4.1. Aplicaes Da Gelatina .................................................................................29

1.4.2. Pr-Tratamento Da Matria-Prima.................................................................31

1.4.3. Tipos De Gelatina ..........................................................................................31

1.4.4. Parmetros Em Anlise .................................................................................32

1.5. Objectivos Do Trabalho .........................................................................................34

2. Descrio Experimental ...............................................................................................35

2.1. Instalao Experimental ........................................................................................35

2.1.1. Hidrlise Alcalina ...........................................................................................35

2.2. Materiais E Reagentes ..........................................................................................36

2.2.1. Materiais .......................................................................................................36

2.2.2. Reagentes .....................................................................................................37

2.3 Procedimento Experimental ...................................................................................37

2.3.1. Caracterizao Das Aparas De Couro ...........................................................37

2.3.2. Hidrlise Alcalina Com Uma S Extraco ....................................................37

2.3.3. Flow-Sheet Para O Processo ........................................................................38

2.3.4. Tratamento Enzimtico..................................................................................38

2.3.5. Flow-Sheet Para O Processo ........................................................................40

3. Resultados E Discusso ..............................................................................................41

3.1. Caracterizao Da Amostra Inicial ........................................................................41

3.2. Optimizao Das Condies Operatrias ..............................................................42

3.3. Tratamento Com Enzimas .....................................................................................55

3.4. Estudo Do Rendimento De Uma Segunda Extraco ...........................................58

3.5. Estudo Do Processo ptimo Numa Escala Maior .................................................61

3.6. Caracterizao Da Gelatina Obtida .......................................................................63

4. Processo Proposto .......................................................................................................65

4.1. Descrio Do Processo .........................................................................................66

4.2. Balano Material ...................................................................................................67

4.2.1. Primeira Extraco ........................................................................................67

4.2.2. Segunda Extraco .......................................................................................68

4.2.3. Digesto Final ...............................................................................................68

4.2.4. Balano Global ..............................................................................................69

5. Concluses E Recomendaes ...................................................................................71

6. Nomenclatura ..............................................................................................................72

7. Bibliografia ...................................................................................................................73

8. Referncias Bibliogrficas ............................................................................................75

ndice de Figuras

Figura 1 Recepo da matria-prima peles salgadas

................................................. 4

Figura 2 Grupo de fules operao de carga de peles para processamento .............. 4

Figura 3 Ajuste de sua espessura dos couros recm-curtidos ao crmio Wet-Blue ...... 6

Figura 4 Raspa Wet-Blue, para armazenamento e/ou destinao posterior .................. 7

Figura 5 Cdigo LER para os Resduos da Industria do Couro .....................................13

Figura 6 Carga poluente da indstria de curtumes ........................................................16

Figura 7 Enzima, complexo Enzima-Substrato e Produto .............................................21

Figura 8 1) Reaco bioqumica normal; 2) Catalisao enzimtica .............................21

Figura 9 Efeito da Temperatura ....................................................................................22

Figura 10 Efeitos do pH ................................................................................................23

Figura 11 A velocidade de reaco aumenta com a concentrao do substrato ...........24

Figura 12 Aco enzimtica afectada pela concentrao do substrato .........................24

Figura 13 Variao da concentrao de enzima com o tempo ......................................24

Figura 14 Exemplo de um cofactor ...............................................................................25

Figura 15 Colagnio ......................................................................................................26

Figura 16 Estrutura do Colagnio .................................................................................27

Figura 17 Pontes de hidrognio inter-hlice ..................................................................27

Figura 18 Entrecruzamento das molculas de colagnio ..............................................28

Figura 19 Exemplos do campo de aplicao da gelatina ..............................................29

Figura 20 Exemplo da aplicao de gelatina na industria fotogrfica: pelculas ............30

Figura 21 Exemplo de utilizao da gelatina na industria farmacutica.........................30

Figura 22 Equipamento que avalia o efeito blooming ....................................................32

Figura 23 Aparas de Wet-Blue antes da triturao

........................................................35

Figura 24 Aparas de Wet-Blue aps

.............................................................................35

Figura 25 Agitador orbital termostatizado tipo estufa

....................................................35

Figura 26 Matrazes no interior do agitador para realizao da hidrlise alcalina

...........35

Figura 27 Filtrao da mistura resultante da hidrlise alcalina ......................................35

Figura 28 Aspecto geral da fase orgnica: gelatina

.......................................................36

Figura 29 Pormenor da gelatina

....................................................................................36

ndice de Fluxogramas

Fluxograma 1 Esquema de fabrico do couro .................................................................. 2

Fluxograma 2 Fases de fabrico duma indstria de curtumes ao crmio ... 9

Fluxograma 3 Processo Proposto .. 64

Fluxograma 4 Primeira Extraco .. 66

Fluxograma 5 Segunda Extraco . 67

Fluxograma 6 Tratamento final com NaOH e Ca(OH)

2

.. 67

Fluxograma 7 Esquema representativo do balano global 69

ndice de Grficos

Grfico 1 Resultado de um teste de fora bloom ..........................................................33

Grfico 2 Determinao da fora de ruptura .................................................................33

Grfico 3 Caracterizao da amostra inicial

..................................................................42

Grfico 4 Rendimento da gelatina obtida com extraco a 60C durante 3h

.................44

Grfico 5 Rendimento da gelatina obtida com extraco a 60C durante 6h

.................45

Grfico 6 Rendimento da gelatina obtida com extraco a 80C durante3h

..................46

Grfico 7 Rendimento da gelatina obtida com extraco a 80C durante 6h

.................47

Grfico 8 Rendimento da gelatina obtida com extraco a 70C durante 4,5h

..............48

Grfico 9 Rendimento da gelatina obtida com extraco a 80C durante 5h

.................49

Grfico 10 Rendimento da gelatina obtida com extraco a 80C durante 2h

...............50

Grfico 11 Rendimento da gelatina obtida com extraco a 80C durante 3,5h

............51

Grfico 12 Rendimento da gelatina obtida com extraco a 80C durante 4h

...............52

Grfico 13 Rendimento da gelatina obtida com extraco a 80C durante 2h

...............53

Grfico 14 Rendimento da gelatina obtida com extraco a 80C durante 3h

...............54

Grfico 15 Avaliao da influncia da adio de Pepsina no rendimento da gelatina

obtida com extraco a 80C durante 2h

.........................................................................55

Grfico 16 Efeito da variao da massa de Pepsina no rendimento de extraco da

gelatina

............................................................................................................................56

Grfico 17 Avaliao da influncia da adio de Oropon WB no rendimento da gelatina

obtida com extraco a 80C durante 2h

.........................................................................57

Grfico 18 Efeito da variao da massa de Oropon WB no rendimento de extraco da

gelatina

............................................................................................................................58

Grfico 19 Rendimento da gelatina obtida no ensaio semi-piloto nas condies do

ptimo: extraco a 80C durante 2h

...............................................................................59

Grfico 20 Rendimento da gelatina obtida numa segunda extraco nas condies do

ptimo: extraco a 80C durante 2h

...............................................................................60

Grfico 21 Efeito da variao da massa de MgO no rendimento da segunda extraco,

nas condies do ptimo: extraco a 80C durante 2h

..................................................61

Grfico 22 Comparao entre os rendimentos da primeira e segunda extraco

.........62

Grfico 23 Viscosidade da gelatina obtida

....................................................................63

ndice de Tabelas

Tabela 1 Principais impactos ambientais causados pelo processo produtivo de

curtumes .........................................................................................................................11

Tabela 2 Balano massa ao processo produtivo de um curtume ..................................12

Tabela 3 Valores mdios relativos a parmetros medidos nos efluentes brutos de

curtumes dados em Kg/ton pele ...................................................................................13

Tabela 4 Aproveitamento e valorizao dos resduos curtidos ao crmio .....................19

Tabela 5 Determinao do teor de Humidade e do teor em matria Orgnica e Mineral

........................................................................................................................................41

Tabela 6 Determinao do Azoto Kjeldhal (TKN) ..........................................................42

Tabela 7 Determinao do teor em xido de Crmio ...................................................42

Tabela 8 - Nveis dos factores usados no primeiro plano factorial....................................43

Tabela 9 - Nveis dos factores usados no segundo plano factorial ...................................49

Tabela 10 - Nveis dos factores usados no segundo plano factorial .................................52

Tabela 11 Caracterizao do Bolo de Crmio e do Hidrolisado Proteico ......................63

Tabela 12 Caractersticas da gelatina obtida ................................................................64

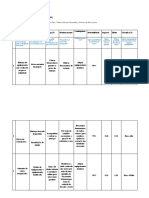

Tabela 13 Entradas no processo da primeira Extraco ...............................................67

Tabela 14 Sadas no processo da primeira Extraco ..................................................67

Tabela 15 Entradas no processo da segunda Extraco ..............................................68

Tabela 16 - Sadas no processo da segunda Extraco ..................................................68

Tabela 17 Entradas no processo de digesto final ........................................................69

Tabela 18 Sadas no processo de digesto final ...........................................................69

Tabela 19 Entradas no processo ..................................................................................69

Tabela 20 Sadas do processo .....................................................................................69

Pgina intencionalmente deixada em branco.

______________________________________________________________________________________________

1

1. Introduo

A indstria de curtumes, uma das mais antigas e com mais tradio em Portugal,

bastante problemtica em termos ambientais, no s pelo seu peso no conjunto da

indstria transformadora mas, sobretudo pela taxa elevada de desperdcios produzidos,

muitos dos quais de elevada perigosidade. Com efeito, admite-se que por cada tonelada

de peles tratadas, apenas 40% resulta em produtos finais comercializveis

[1]

.

Nos ltimos anos, as presses ambientais e as constantes oscilaes no mercado

tm afectado a indstria do couro europeia de um modo significativo. Em Portugal, a

indstria do couro teve mesmo um crescimento significativo nos ltimos anos, no entanto,

este crescimento no foi devidamente acompanhado em termos de reduo do impacte

ambiental da indstria, da pesquisa cientfica, do desenvolvimento tecnolgico e mesmo

de estudos adequados de mercado

[2]

.

1.1. A Indstria dos Curtumes

O Sector de Curtumes, em Portugal est essencialmente vocacionado para a

transformao de peles de bovinos adultos para a indstria de calado.

O abastecimento de peles em bruto realizado essencialmente nos mercados

internacionais, uma vez que a pecuria nacional no revela capacidade para satisfazer

com abundncia, regularidade e qualidade, as necessidades da indstria. Os produtos

qumicos so, na generalidade, adquiridos a empresas multinacionais instaladas no

nosso pas

[2]

.

Em Portugal, esta actividade econmica compreende cerca de 91 unidades. A

produo nacional sofreu ao longo da dcada de 90, uma estagnao em termos de

produo e com uma ligeira tendncia de decrscimo nos ltimos anos

[3]

.

Para alm da modernizao dos equipamentos e melhoria dos processos

produtivos, tambm a necessidade de cumprimento das normas comunitrias de

preservao do meio ambiente tem vindo a proporcionar o aparecimento de novos

desafios

[4]

.

1.1.1. Couro: breve histrico

O couro no mais que a designao adquirida pelas peles animais (principalmente

de bovinos, sunos e caprinos), aps o seu curtume.

Na Grcia e Roma Antigas j existiam curtumes mas foram os rabes que, a partir

do sculo VIII, introduziram na Pennsula Ibrica a indstria do couro. Na altura, o couro

______________________________________________________________________________________________

2

era usado, entre outras aplicaes, para escrita nos pergaminhos (feitos com pele de

cabra, ovelha e bezerro).

As caractersticas naturais do couro conferem aos produtos que dele resultam, uma

vida razoavelmente longa e um constante embelezamento com o tempo

[5]

.

1.1.2. O processo de transformao das peles em couro

A transformao das peles em couro data de h milhares de anos e tem como

objectivo principal torn-las resistentes, no biodegradveis e melhorar a sua aparncia.

O esquema seguinte apresenta o processo de fabrico do couro, desde as peles

frescas ou salgadas, at aos couros totalmente acabados.

Fluxograma 1 Esquema de fabrico do couro

Em funo da realizao parcial ou total das etapas de processamento

apresentadas, so obtidos vrios tipos de curtumes.

Curtume integrado resulta da realizao de todas as operaes apresentadas no

Fluxograma 1, desde o couro cru at o couro totalmente acabado

Curtume Wet-Blue resulta do primeiro processamento do couro, que vai desde o

couro cru at o primeiro curtume com crmio ou descanso/escorrimento aps o

curtume (o nome dado ao curtume resulta do aspecto hmido e cor azulada

conferida pela etapa de curtume com crmio)

Curtume semi-acabado resulta da utilizao do couro Wet-Blue como matria-

prima, para ser transformado em couro Crust. As etapas envolvidas vo desde o

escorrimento ou rebaixamento at etapa de engorduramento ou estiramento

Conservao

das peles

Classificao e

pesagem

Molho Depilao e

Caleiro

Lavagem

Descarna

Mecnica

Desencalagem e

Purga

Lavagem Piquelagem e

Curtume

Escorrimento Diviso e/ou

Rebaixamento

Neutralizao Recurtume

Tingimento Engorduramento Escorrimento e

Alisamento

Secagem

Acabamento Medio / Expedio

______________________________________________________________________________________________

3

Curtume de acabamento resulta da transformao do couro Crust em couro

acabado.

A qualidade dos couros depende de vrios factores, no s inerentes ao processo de

fabrico mas tambm relacionados com a criao dos animais, nomeadamente, o controlo

de parasitas, formas adequadas de identificao, conduo, alojamento e transporte dos

animais.

Para evitar que as peles fiquem sujeitas degradao por aco de microrganismos,

a pele deve ser submetida a um processo de conservao que pode ser efectuado de

vrias formas. utilizado o mtodo de Cura quando as peles necessitam de ser

armazenadas e/ou transportadas por um longo perodo de tempo (superior a um tempo

mximo de 12 horas, entre o abate e o processamento das peles para curtimento). Este

processo de conservao consiste no empilhamento das peles, intercalando-se camadas

de sal entre elas.

Embora as peles salgadas apresentem boa resistncia aos microrganismos, a Cura

um processo de conservao que conduz desidratao das peles, visto que o sal

provoca a eliminao da gua e parte das protenas solveis, levando a uma diminuio

do peso em cerca de 25%.

Outro mtodo de conservao das peles utilizado, quando se trata de pequenas

quantidades, o arrefecimento ou secagem.

Se as condies de tempo e temperatura no justificarem a realizao de pr -

tratamento, so denominadas verdes, com um peso de 35 a 40Kg por unidade.

Admite-se que a maioria das empresas segue, na tcnica de curtume uma sequncia

de operaes semelhante aqui descrita:

1.1.2.1. Recepo

As peles, normalmente compradas no estado verde salgado (peles em bruto

submetidas a um processo de conservao por sal aps esfola), so recebidas com um

controlo adequado de qualidade, do peso total e do peso por pea. Aps a recepo e

quando necessrio, as peles so aparadas sendo ento constitudos lotes para a

produo, com base na origem das peles e no seu peso por pea. Da aparao referida,

resultam resduos slidos vulgarmente designados por aparas em cabelo, sem qualquer

interesse comercial.

______________________________________________________________________________________________

4

Figura 1 Recepo da matria-prima peles salgadas

[8]

1.1.2.2. Ribeira

Nesta fase, a pele submetida a uma srie de processos fsico-qumicos

(decorridos nos vulgarmente designados fules - Figura 2) e operaes mecnicas com o

objectivo de a preparar para o curtume.

Figura 2 Grupo de fules operao de carga de peles para processamento

[8]

Destacam-se os seguintes:

Molho

Durante o Molho efectua-se o tratamento da pele num banho aquoso, no

sentido de lhe devolver o seu estado de inchamento e hidratao natural, e

eliminar sujidades, substncias proteicas solveis e agentes de conservao

[2]

.

Caleiro

Tratamento da pele em meio alcalino, que visa a remoo dos plos e da

epiderme, bem como o relaxamento da estrutura fibrosa

[4]

.

Descarna Mecnica

Remoo mecnica das gorduras aderentes pele e do tecido subcutneo,

por meio de um rolo de lminas. Durante esta operao gera-se um resduo slido

normalmente designado por aparas em tripa.

______________________________________________________________________________________________

5

Os resduos gerados nas fases anteriormente descritas possuem elevada

concentrao em gorduras, protenas, sais minerais, sulfuretos e gua, e tm carcter

biodegradvel.

1.1.2.3. Curtume

As peles provenientes da Ribeira seguem para a fase do Curtume, considerada o

processo central do processamento das peles. nesta operao que a estrutura do

colagnio modificada, atravs da reticulao das suas fibras.

Esta fase consiste basicamente nos seguintes processos:

Desencalagem

Eliminao da cal e produtos alcalinos do interior da pele atravs de

lavagens e produtos qumicos, anulando simultaneamente o inchamento alcalino

verificado no Caleiro

[2]

. Durante este processo, a pele neutralizada at um pH

de cerca de 8,0

[4]

, de modo a serem proporcionadas as condies ptimas para a

aco de enzimas proteolticas que iro degradar as protenas adjacentes

estrutura do colagnio.

Piquelagem

Tratamento com sal e cido em banho aquoso, de modo a reduzir o pH para

valores cidos (variam normalmente entre 2,5 e 4,5 conforme o agente de curtume

utilizado), preparando a pele para o curtume

[1]

.

Curtume

Tratamento normalmente efectuado no mesmo banho de Piquelagem, com o

agente de curtume adequado, de modo a conferir pele determinadas propriedades,

especficas de cada caso.

O curtume ao crmio , sem dvida, o mais importante (em Portugal estima-se

que 90% do couro produzido seja curtido com sais de crmio). As principais vantagens,

relativamente a outros tipos, so rapidez do processo, baixo custo, obteno de cores

brilhantes, excelente preservao das protenas da pele e melhores propriedades fsicas.

Todas as operaes qumicas sofridas pela pele at esta fase, visam

essencialmente a sua proteco dos ataques bacterianos e a estabilizao da sua

estrutura.

______________________________________________________________________________________________

6

1.1.2.4. Escorrimento mecnico

Operao mecnica em que a pele espremida para eliminao de parte da gua

nela contida, de modo a facilitar o trabalho nas fases seguintes

[4]

.

1.1.2.5. Rebaixamento

O rebaixamento a fase de fabrico em que se acerta a espessura da pele

consistindo em duas importantes operaes mecnicas:

Diviso

Nesta operao, a pele curtida dividida pela espessura em duas partes,

por aco de uma lmina de ao. A parte principal a pele propriamente dita cuja

espessura se pretende acertar; a outra parte (lado da carne) ainda aproveitada

aps uma adequada aparao. Desta operao resultam resduos slidos

normalmente designados por retalhos curtidos ou retalhos Wet-Blue, no caso de

curtume com sais de crmio.

Figura 3 Ajuste de sua espessura dos couros recm-curtidos ao crmio Wet-Blue

[8]

Rebaixamento

No sendo a operao de dividir suficientemente precisa, a pele ento

submetida ao rebaixamento, que consiste em raspar a pele do lado da carne (carnaz)

atravs de um rolo de lminas, com o fim de acertar a espessura para o valor pretendido.

Resultam assim resduos slidos curtidos, designados por raspa azul ou raspa Wet-Blue,

no caso do curtume com sais de crmio

[6]

.

______________________________________________________________________________________________

7

Figura 4 Raspa Wet-Blue, para armazenamento e/ou destinao posterior

[8]

1.1.2.6. Tinturaria

Nesta fase a pele submetida a vrios tratamentos em meio aquoso, com o

objectivo de lhe conferir caractersticas muito prprias como textura, cor, aptido para a

lixagem, etc. Os tratamentos referidos so os seguintes:

Neutralizao

Eliminao do cido livre contido na pele e ajustamento do pH para

valores que permitam os tratamentos posteriores (4,5 a 6,0)

[7]

.

Recurtume

Utilizao de produtos qumicos de modo a conferir ao couro a textura

pretendida e certas caractersticas como aptido para a lixagem, enchimento

etc.

[2]

.

Tingimento

Utilizao de corantes apropriados de modo a obter a cor pretendida, quer

superficialmente, quer atravs da espessura da pele

[2]

.

Engorduramento

Utilizao de gorduras de base animal, vegetal e sinttica, com o fim de

lubrificar as fibras e conferir resistncia e maciez ao couro.

1.1.2.7. Alisamento mecnico

As peles so espremidas e, simultaneamente alisadas em mquina apropriada,

reduzindo-se assim a sua humidade e atenuando-se as rugas e outras irregularidades

[2]

.

______________________________________________________________________________________________

8

1.1.2.8. Secagem

Eliminao da humidade da pele num secador de vazio complementada por

secagem ao ambiente

[7]

. Esta operao extremamente importante e varia muito com o

tipo de curtume. Nesta fase, a pele normalmente designada por pele no estado Crust.

1.1.2.9. Acabamento

No acabamento, a pele submetida a uma srie de operaes mecnicas e

aplicao de composies apropriadas com o fim de a tornar mais resistente

superficialmente, de a valorizar melhorando o seu aspecto e conferindo-lhe o aspecto

pretendido.

Divide-se em duas fases principais:

Amaciamento e Aparao

A pele seca amaciada e depois so-lhe retiradas algumas partes sem

aproveitamento para o cliente, de modo a melhorar o seu aspecto e facilitar

algumas das operaes mecnicas seguintes. Esta operao gera alguns

resduos slidos, genericamente designados por aparas crust.

Lixagem

Aco mecnica duma lixa apropriada, aplicada sobre o carnaz ou sobre a flor

(lado do plo), para conferir um aspecto caracterstico ao artigo em causa ou

prepara a pele para aplicaes de acabamento posteriores

[1]

. Nesta operao

gera-se um resduo slido vulgarmente conhecido como p de lixa.

1.1.2.10. Apartao

A pele escolhida, sendo removidas algumas partes no conformes com as

caractersticas pretendidas (aparas acabadas)

[7]

.

No esquema que se segue, encontram-se representadas as fases de fabrico de

uma indstria de curtumes ao crmio e os principais resduos por ela produzidos:

_________________________________________________________________________________________________________________________________________________________

9

PELES

EM

BRUTO

RECEPO

APARAO

Molho Caleiro Descarna

mecnica

RIBEIRA

CURTUME

Neutraliz Recurtume Tingimento Engord.

TINTURARIA

ALISAMENTO

MECNICO

SECA

APARTAO

WET-BLUE

PELES EM CRUST

R. S.

Aparas

em

cabelo

R. S.

Aparas em crust

P de lixa

R. S.

Raspas e Retalhos em

Wet-Blue

R. S.

Plo e tecido sub-cutneo

Raspas e Retalhos em

tripa

EFL.

Protenas, NaCl, SO4

2-

, cal,

Cr, SS, cido, albuminas,

gordura, bactrias

EFL.

cidos, Cr

3+

, SO4

2-

, Cl

-

,

e alguma M.O.

EFL.

Incorpora excesso

reagentes, corantes, leos e

gorduras, sais de Cr

R. S.

R. S.

Aparas acabadas

DESENCALAG

EM

PIQUELAGEM

PELES EM TRIPA

EFL.

cal, azoto amoniacal,

cidos fracos

EFL.

NaCl, cido frmico,

H2SO4, prod. enzimticos,

gorduras

Rebaixam. Diviso

REBAIXAMENTO

PELES REBAIXADAS

R. S.

Plo e restos de epiderme

PELES TINGIDAS

Amaciam.

Aparao

Lixagem

ACABAMENTO

PELES ACABADAS

OU

COURO

E.G.

E.G.

E.G.

Legenda:

EFL. - Efluentes lquidos

R.S. Resduos slidos

E.G. Emisses gasosas

RECEPO

APARAO

DESENCALAGEM PIQUELAGEM CURTUME

ESCORRIMEMENTO

MECANICO

APARTAO SECAGEM

ALISAMENTO

MECNICO

Fluxograma 2 Fases de fabrico duma indstria de curtumes ao crmio

_________________________________________________________________________________________________________________________________________________________

10

Pgina intencionalmente deixada em branco.

___________________________________________________________________________________________

11

1.2. Aspectos e impactos ambientais da Industria dos Curtumes

O processo produtivo descrito, pelas caractersticas que apresenta, gera

quantidades elevadas de guas residuais, resduos no curtidos e curtidos (vegetal e

crmio), lamas das estaes de tratamento, rudo e emisses gasosas.

Estes resduos constituem um grande problema ambiental, quer pela variedade

de produtos qumicos a existentes biocidas, tensioactivos e solventes orgnicos

quer pela elevada carga e concentrao de poluentes, ao nvel dos resduos slidos,

efluentes lquidos e gasosos que produz. A Ribeira a etapa que mais contribui para a

gerao de resduos. Na Tabela 1 apresenta-se uma lista dos principais impactos

ambientaia causados pelo processo produtivo dos curtumes.

Tabela 1 Principais impactos ambientais causados pelo processo produtivo de

curtumes

1

Etapa Bsica do

Processo

Poluio Aspecto Ambiental Emisso

Impacto Ambiental

Potencial

Conservao e

Armazenamento

das Peles

1. Ar

2. Hdrica

3. Solo/ R. Slidos

1. NH3 e COVs

2. Eventuais lquidos eliminados

pelas peles

3. Alguns pedaos de peles e sal

com matria orgnica

1. Odor incomodo ao

bem-estar pblico

2. Prejuzo qualidade

dos corpos de gua

3. Eventual contamin. do

solo e de guas

subterrneas

Ribeira

1. Ar

2. Hdrica

3. Solo/R. Slidos

1. H2S, NH3 e COVs

2. Banhos residuais de tratamento

das peles e guas de lavagens

intermedirias carga orgnica

e produtos qumicos (cromo,

taninos sais diversos e outros)

3. Carnaa, plos, aparas e raspas

de peles, com e sem produtos

qumicos

1. Odor incomodo ao

bem-estar pblico

2. Prejuzo qualidade

dos corpos de gua

3. Eventual contam. do

solo e de guas

subterrneas

Curtimento 1. Hdrica

1. Banho residual de curtimento das

peles carga orgnica e produtos

qumicos (cromo, taninos sais

diversos e outros)

1. Prejuzo qualidade dos

corpos de gua

Acabamento

1. Ar

2. Hdrica

3. Solo/R. Slidos

1. COVs dos solventes dos produtos

aplicados

2. Banhos residuais de tratamento

dos couros carga orgnica e

produtos qumicos (cromo,

taninos, corantes, leos e

outros)

3. P de lixa, recortes de couros

curtidos, acabados e semi-

acabados, resduos de produtos

de acabamento (tintas, resinas,

outros)

1. Odor incomodo ao

bem-estar pblico

2. Prejuzo qualidade

dos corpos de gua

3. Eventual contamin. do

solo e de guas

subterrneas

1

Fonte: CETESB 2005

___________________________________________________________________________________________

12

Contudo, apesar da indstria dos curtumes ter um processo produtivo muito

poluente, esta elimina o problema do destino a dar aos resduos gerados na indstria

das carnes, j que utiliza o seu subproduto para transforma-lo num produto til e de

alto valor. Na Figura 5 apresenta-se o Cdigo LER para os Resduos da Industria do

Couro

2

.

A

Tabela 2 apresenta um balano de massa, em quantidades mdias, com as

principais entradas e sadas do processo produtivo convencional para couro bovino

salgado, sendo o curtimento efectuado com crmio, at obteno do produto final.

Tabela 2 Balano massa ao processo produtivo de um curtume

3

Entrada

Couro salgado: 1ton

Produtos Qumicos ~ 500kg

gua: 15-40m3

Energia: 2600-11700kwh

Couro Acabado: 200-250kg

Sada

Efluente Lquido: 15-40m

3

CQO (1): 130-250kg

CBO (2): 55-100kg

SS (3): 30-150kg

Crmio: 4-6kg

Sulfureto: 3-10kg

Resduos Slidos 600kg

No

curtidos

Carnaa 70-350kg

Aparas e raspas

120kg

Curtidos: rebarbas/tiras e p de

rebaixamento 225kg

Tingido/

Acabado

P (lixa) 2kg

Aparas 30kg

Lodo tratamento efluentes 500kg

(30-40%mat.seca)

Poluentes Atmosfricos

40kg

Solventes Orgnicos

Nota: considerou-se uma tonelada de peles salgadas brutas

(1) CQO Carncia qumica de oxignio;

(2) CBO Carncia bioqumica de oxignio: medem a quantidade de oxignio necessrio para a oxidao

ou degradao qumica e bioqumica, respectivamente, de materiais oxidveis presentes nos efluentes;

(3) SS Slidos suspensos.

A faixa de variao de consumo de gua, produtos qumicos, e principalmente,

energia muito ampla, visto no existir um conceito bsico ou universal definitivo para

o processamento da pele. Assim, as variaes de consumo de matrias-primas e

energia dependem de vrios aspectos tais como tecnologia utilizada, capacidade e

2

Fonte: http://www.CCDRC.pt/ambiente

3

Fonte: IPPC, Fevereiro de 2003

___________________________________________________________________________________________

13

quantidade de produo, tipo e estado dos equipamentos, tipo de tratamento dos

efluentes, existncia de prticas para a eficincia energtica, entre outros aspectos.

Normalmente, os consumos de energia mais significativos ocorrem na

secagem dos couros, no aquecimento de gua, banhos e nos equipamentos da

estao de tratamento de efluentes, onde h processos aerbios, com agitao

vigorosa e nos fules.

Figura 5 Cdigo LER para os Resduos da Industria do Couro

1.2.1. Efluentes Lquidos

A Tabela 3 apresenta valores mdios ou intervalos de valores relativos a

parmetros medidos nos efluentes brutos de curtumes cargas poluentes e

concentraes tpicas

Tabela 3 Valores mdios relativos a parmetros medidos nos efluentes brutos de

curtumes dados em Kg/ton pele

4

4

Fonte: Grupo IUE 6, IULTCS, 2002

___________________________________________________________________________________________

14

Parmetros Ribeira Curtimento

Ps-curtimento/

Acabamento

Molhado

Acabamento

Total

Uso de gua

(m

3

/ton)

(1)

7-25 1-3 4-8 0-1 12-37

CQO 120-160 10-20 15-40 0-10 145-230

CBO 40-60 3-7 5-15 0-4 48-86

Slidos

Suspensos

70-120 5-10 0.1-10 0-5 85-155

Crmio - 2-5 0.1-0.2 - 3-7

Sulfuretos 2-9 - - - 2-9

N

total

(2)

9-14 0-1 0.1-0.2 - 10-17

Cloretos 120-150 20-60 0.5-10 - 145-220

Sulfatos 5-20 30-50 0.1-10 - 45-110

leos e

Gorduras

5-8 1-2 0,3-0,8 - 9-18

Slidos

dissolvidos

Totais

(3)

200-300 60-120 40-100 - 300-520

(1) Volume de efluentes gerados uso de gua

(2) N Total teor de Azoto total (orgnico e amoniacal)

(3) Resduo no filtrvel solvel

De seguida so indicadas algumas tecnologias de recuperao que visam um

tratamento mais eficiente dos efluentes lquidos e reciclagem de banhos

[10]

:

___________________________________________________________________________________________

15

So utilizadas novas tecnologias, que visam o tratamento dos efluentes

lquidos (tratamento do efluente global, parcial ou reciclagem de banhos), como

a electro-coagulao, a tecnologia de membranas, e novas formas de

tratamento biolgico aerbio e anaerbio.

A reciclagem directa do banho de caleiro, apresenta alguns problemas

relacionados com o controlo dos banhos e com a qualidade do couro. A sua

utilizao pode ser incrementada com o avano do processo de depilao sem

destruio do pelo.

Possibilidade de tratar os efluentes contendo sulfuretos por digesto anaerbia

e recuperar o sulfureto, em vez de utilizar o processo tradicional de oxidao

cataltica pelo ar utilizando sulfato de mangans como catalizador.

Recurso ultrafiltrao para purificar os banhos de caleiro

Reciclagem do banho de curtume de forma directa ou indirectamente por

precipitao e re-dissoluo do crmio. Contudo, estes sistemas tm

apresentado alguns problemas quando se pretende uma boa qualidade do

couro.

Utilizao da permuta inica para recuperao do crmio mais puro.

1.2.2. Resduos Slidos

Dentro do processo produtivo do couro, pode-se destacar os seguintes

resduos slidos como sendo os de maior peso: aparas Crust, p da lixa, material

curtido (retalhos Wet-Blue e raspa Wet-Blue), resduos no curtidos (aparas em cabelo

e raspa tripa) e lamas dos sistemas de tratamentos dos efluentes lquidos.

Os resduos curtidos, esto entre os mais problemticos para os curtumes,

uma vez que contm crmio trivalente, e so resistentes degradao natural no meio

ambiente

Alm destes resduos, gerados no processo produtivo, formam-se cerca de 100

a 200kg de matria seca por tonelada de pele salgada processada, de lodos gerados

na estao de tratamento de efluentes. Estes lodos so responsveis pela emisso de

odores que geram incmodo significativo s comunidades situadas prximas aos

curtumes.

___________________________________________________________________________________________

16

Na realidade, apenas uma parte dos resduos slidos gerados utilizada, por

isso, torna-se importante efectuar uma seleco dos resduos e investir em tecnologias

que se adequam a essa seleco de resduos, de modo a permitir obter uma

recuperao de produtos cuja utilizao industrial seja vivel, assim como em termos

econmicos.

A Figura 6 mostra a carga poluente (resduos slidos) correspondente ao

processo produtivo.

Figura 6 Carga poluente da indstria de curtumes

Do estudo da inventariao de resduos industriais de 2001, no caso particular

dos curtumes, pde concluir-se que a quantidade de raspa Wet-Blue gerada numa

fbrica de curtumes ronda o valor de 0,538 kg/m

2

produzido, e a quantidade de

retalhos Wet-Blue ronda o valor de 0,269 kg/m

2

produzido. Por outro lado, a

quantidade de resduos curtidos ronda o valor de 1,25 kg/ m

2

produzido. Esta

quantidade representa a raspa Wet-Blue, os retalhos Wet-Blue, as aparas Crust, o p

da lixa e as aparas acabadas.

Assim, a percentagem de resduos Wet-Blue relativamente ao total de resduos

curtidos pode estimar-se em cerca de 65%. Nesta base, sabendo que a deposio de

resduos curtidos no aterro de Alcanena em 2004 foi de 9.852 ton, pode estimar-se

que a produo nacional de resduos Wet-Blue foi cerca de 6.403 ton em 2004

[3]

.

___________________________________________________________________________________________

17

Actualmente a reciclagem de resduos slidos limita-se produo de materiais

de reduzido valor acrescentado, tais como gorduras, detergentes e farinhas proteicas

de baixa qualidade.

Os resduos provenientes das fbricas dos curtumes devem ser manuseados e

armazenados adequadamente, de modo a evitar a contaminao do solo e/ou

das guas superficiais e subterrneas, e do ar, assim como emisso de odores

desagradveis;

O plo que resulta da operao de depilao poder ser utilizado para a

produo de fertilizantes e energia recorrendo digesto anaerbia;

Extraco da gordura da raspa tripa e sua utilizao como fertilizante, ou

produo de gelatinas e colas;

Compostagem dos resduos no curtidos

A digesto dos resduos cromados, raspa e retalhos Wet-Blue

A recuperao de crmio e obteno de energia por combusto dos resduos

curtidos como a raspa Wet-Blue, as aparas Wet-Blue, Crust e acabadas;

Recurso pirlise para obteno de carves activados a partir de resduos

cromados da indstria de curtumes.

1.2.3. Emisses Gasosas

As emisses dos curtumes so compostos volteis gerados nas vrias operaes

dos curtumes que causam odores, por vezes perceptveis fora dos limites destas

indstrias.

Esses resduos so constitudos por amnia, gs sulfdrico e subprodutos

aminados. A amnia proveniente da decomposio da parte proteica das peles. Os

restantes gases so produzidos durante a etapa de ribeira. O gs sulfdrico

considerado o mais perigoso, pois concentraes no ar, na ordem de 1000mg/L

podem causar a morte

[9]

.

No local de armazenamento da matria-prima peles, emitida essencialmente

amnia, proveniente da decomposio parcial da protena das peles. Na parte

molhada, odores desagradveis podem ser gerados por substncias como gs

sulfdrico, amnia, subprodutos aminados e outros. No acabamento, podem ter-se

emisses de compostos volteis provenientes de solventes orgnicos, partculas de

gua em suspenso (aerossis) e material particulado slido.

___________________________________________________________________________________________

18

1.2.4. Destino dos Resduos

Os resduos slidos provenientes do processo de curtume ao crmio

representam um grave problema devido, como j referido anteriormente, ao seu

elevado volume, marcada concentrao geogrfica deste tipo de indstrias e ao

potencial perigo que podem apresentar para a sade humana e para o meio ambiente,

caso sejam inadequadamente tratados.

Em Portugal, no existe ainda uma poltica oficial para o tratamento dos

resduos de couro, no entanto, diversas alternativas tm sido estudadas e propostas,

no sentido de proceder sua reciclagem, valorizao ou, em ltima anlise,

eliminao

[10]

.

Dependendo das caractersticas dos resduos de couro, em especial do facto

de serem ou no curtidos, vo ser distintas as hipteses a considerar para o seu

aproveitamento.

Os resduos no curtidos Resduos Verdes, com composio caracterstica

e biodegradvel, pode ser rentabilizado e utilizado com os mais variados fins,

proporcionando vantagens no s a nvel ecolgico como econmico. Pode apostar-

se, por exemplo, na Compostagem, o que permite uma reduo de volume, e d a

possibilidade de um reaproveitamento para a produo de adubos e fertilizantes. Tem

no entanto algumas desvantagens, nomeadamente o facto de requerer um controle

contnuo do funcionamento da unidade (para evitar a libertao de odores

desagradveis, a emisso para a atmosfera dos gases produzidos durante o

processo). Pode ainda ser aproveitado para incinerao, com consequente

aproveitamento de energia, apesar de ter custos elevados; ou ainda ser usado para

produo de Biogs, atravs da digesto anaerbia das lamas.

Os Resduos curtidos Resduos Azuis, dada a grande estabilidade que o

processo de curtimenta confere a estes resduos, a maioria dos estudos efectuados

com vista sua valorizao, centram-se no aproveitamento das propriedades fsicas,

mecnicas e trmicas que possuem, deixando para segundo plano a extraco de

produtos qumicos

[11]

.

Apresentam-se de seguida (Tabela 4), algumas das alternativas para a

valorizao dos Resduos de couro curtidos ao crmio (RCCC), assim como as

vantagens e desvantagens de cada uma relativamente s restantes

___________________________________________________________________________________________

19

Tabela 4 Aproveitamento e valorizao dos resduos curtidos ao crmio

Tipo de Valorizao Vantagens Desvantagens

Pirlise

[12]

- Obteno de um resduo rico em

sais de crmio, para reutilizao;

- Recuperao de alguma da

energia consumida.

- Necessidade de monitorizao

eficaz das emisses gasosas;

- Necessidade de uma fonte

externa de calor (elevado

consumo energtico);

- Libertao de resduos slidos e

lquidos contaminados;

- Necessidade de uma atmosfera

isenta de O

2

.

Incinerao

[ [[ [2] ]] ]

- Produo de energia;

- Reduo drstica do volume e

peso do resduo;

- Recuperao do crmio das

cinzas, para reutilizao.

- Elevados custos de investimento

e explorao;

- Necessidade de uma

monitorizao eficaz das

emisses gasosas;

- Necessidade de um controle

rigoroso das condies de

operao, de modo a minimizar a

produo de Cr6+ e dioxinas;

- Pouco aceitvel do ponto de vista

social.

Reciclagem

[ [[ [2] ]] ]

- Produo de materiais mistos de

plstico e couro, aglomerados e

outros produtos para utilizao

no isolamento trmico e

acstico, no fabrico de placas

para revestimento do pavimento

e de palmilhas para calado.

- Apesar de economicamente

vivel, no consegue absorver a

enorme quantidade de resduos

produzidos;

- Devido elevada variabilidade

das suas propriedades e

eventual possibilidade de

mobilizao do crmio contido

nestes resduos por lixiviao ou

emisso gasosa em caso de

incndio, difcil a obteno de

produtos certificados em termos

de qualidade.

Utilizao pelas

indstrias agro-

alimentar e de

fertilizantes agrcolas

- Produo de raes para

animais;

- Produo de adubos e

fertilizantes.

- Possibilidade de introduo do

crmio nas cadeias trficas;

- Tem vindo a ser proibida a nvel

mundial (BSE e febre aftosa).

Biometanizao

[ [[ [11] ]] ]

- Produo de energia.

- O couro um produto dificilmente

putrescvel, pelo que, sob o ponto

de vista econmico, esta hiptese

no vivel.

___________________________________________________________________________________________

20

1.3. Os resduos de couro curtidos ao crmio (RCCC)

Aps a anlise das vrias possibilidades e condicionalismos inerentes aos

diversos tipos de tratamentos de Resduos de couro curtidos ao crmio (RCCC), foi

iniciado o estudo de um novo processo de tratamento fsico-qumico dos resduos de

couro.

Este tem como finalidade a obteno de um produto orgnico valorizvel por

utilizao como matria-prima por exemplo, na indstria fotogrfica, e ainda de uma

lama rica em crmio, que pode ser recuperado por precipitao sob a forma de sais,

para posterior reutilizao.

Este processo, denominado de Hidrlise Alcalina, surge assim como uma

alternativa bastante promissora para o tratamento dos RCCC

[13]

.

So os princpios bsicos deste processo que se descrevem de seguida.

1.3.1. Hidrlise Alcalina

Esta tcnica tem como objectivo a quebra da ligao crmio-colagneo,

estabelecida durante a fase de curtume, atravs de um processo exclusivamente

qumico: o ataque alcalino a quente das aparas de couro. Deste procedimento resulta

ento uma soluo rica em protenas ou nos seus aminocidos e uma lama rica em

hidrxido de crmio

[21]

.

Este mtodo no requer instalaes nem equipamentos complexos (o que o

torna atractivo em termos econmicos) e tambm tem demonstrado no causar perigo

sobre o meio ambiente nem sobre a sade da populao em geral, uma vez que no

promove a oxidao do crmio, nem a libertao de agentes qumicos perigosos

[14]

.

1.3.2. Tratamentos enzimticos

As Enzimas so um grupo de substncias orgnicas de natureza geralmente

proteica, que tm funo catalisadora. Catalisam reaces qumicas que, sem a sua

presena, aconteceriam a uma velocidade demasiado baixa.

As enzimas convertem uma substncia, chamada de substrato, noutra

denominada produto (Figura 7), e so extremamente especficas para a reaco que

catalisam. Isso significa que, em geral, uma enzima catalisa um e s um tipo de

reaco qumica. Consequentemente, o tipo de enzima encontrado numa clula

determina o tipo de metabolismo que a clula efectua

[22]

.

___________________________________________________________________________________________

21

Figura 7 Enzima, complexo Enzima-Substrato e Produto

[23]

A velocidade da reaco catalisada por uma enzima maior devido

diminuio da energia de activao necessria para converter o substrato no produto

(Figura 8).

Figura 8 1) Reaco bioqumica normal; 2) Catalisao enzimtica

[23]

A enzima distorce o substrato, e gasta energia neste passo, baixando a energia

do estado de transio da reaco catalisada, resultando numa diminuio global da

energia requerida para completar a reaco. As enzimas no so consumidas na

reaco, e no alteram seu equilbrio qumico, so apenas catalisadoras.

A capacidade cataltica das enzimas torna-as adequadas para aplicaes

industriais.

A actividade enzimtica pode depender da presena de determinadas

molculas, genericamente chamadas cofactores. A natureza qumica dos cofactores

muito varivel.

___________________________________________________________________________________________

22

Uma enzima , ento, uma protena que catalisa, ou acelera, uma reaco.

So catalisadores biolgicos extremamente eficientes e aceleram em mdia 10

9

a 10

12

vezes a velocidade da reaco

[22]

. Actuam em concentraes muito baixas e em

condies suaves de temperatura e pH. Possuem todas as caractersticas das

protenas. Podem, portanto, ser definidas como biocatalisadores cuja natureza

proteica determina a presena de certas propriedades, tais como: especificidade de

substrato, dependncia da temperatura e dependncia do pH.

1.3.2.1. Factores que afectam a actividade Enzimtica

A actividade enzimtica influenciada por factores do meio, como a

temperatura, o pH, a concentrao da enzima e a concentrao do substrato,

efectores e cofactores.

Temperatura A temperatura influencia a actividade enzimtica. Em qualquer

reaco enzimtica, a velocidade da reaco aumenta com a temperatura at

um determinado valor, a partir do qual diminui at se anular. A temperatura

para a qual a actividade enzimtica mxima designa-se por temperatura

ptima. Temperaturas baixas ou muito elevadas dificultam a aco enzimtica,

podendo as altas temperaturas destruir a enzima por desnaturao da protena

enzimtica. Embora cada enzima tenha a sua temperatura ptima de actuao,

verifica-se que a maioria das enzimas tem a temperatura ptima prxima da

temperatura de muitos seres vivos 35 C a 40 C (Figura 9).

Figura 9 Efeito da Temperatura

[23]

pH A alterao do pH do meio em que uma enzima actua interfere na

actividade enzimtica, pois provoca alteraes nas cargas elctricas do centro

activo e do substrato. Verifica-se pois que cada enzima tem um pH ptimo de

___________________________________________________________________________________________

23

actuao, havendo, portanto, enzimas que tm a sua actividade mxima em

meio cido, outras em meio neutro, e outras em meio alcalino. A enzima

Pepsina tem um pH ptimo volta de 3 (Figura 10), enquanto que a enzima

Oropon WB, tem um pH ptimo entre 3 e 4,5

[22]

.

Figura 10 Efeitos do pH

[23]

Concentrao do substrato um dos factores que mais fortemente

influencia a actividade enzimtica. Para baixas concentraes de substrato h

uma relao directa entre o aumento da concentrao do substrato e a

velocidade da reaco. Para maiores concentraes de substrato, o aumento

da velocidade passa a ser cada vez menor e, a partir de determinada

concentrao, a velocidade estabiliza, mesmo que a concentrao do substrato

continue a aumentar. Isto acontece porque todos os centros activos das

enzimas que catalisam a reaco esto ligados a molculas do substrato,

havendo assim saturao dos centros activos das enzimas. A partir deste

momento, a quantidade de produto formado por unidade de tempo (velocidade

da reaco) constante. A nica possibilidade de, neste caso, aumentar a

velocidade da reaco fazer aumentar a concentrao da enzima.

___________________________________________________________________________________________

24

Figura 11 A velocidade de reaco

aumenta com a concentrao do substrato

[23]

Figura 12 Aco enzimtica afectada

pela concentrao do substrato

[23]

Concentrao da enzima A velocidade de qualquer reaco enzimtica

directamente proporcional concentrao da enzima, desde que haja excesso

de substrato durante a reaco. Ao aumentarmos a concentrao de enzima,

observamos um aumento na velocidade de reaco, E

4

> E

3

> E

2

> E

1

(Figura 13).

Figura 13 Variao da concentrao de enzima com o tempo

[23]

Efectores ou moduladores So compostos qumicos que interferem na

catlise enzimtica e que podem actuar, quer activando, quer inibindo a

reaco. Enquanto os activadores orientam os grupos catalticos presentes no

centro activo da enzima, facilitando a formao do complexo enzima-substrato

e acelerando assim a reaco, os inibidores actuam impedindo a ligao do

substrato enzima, o que obriga a diminuir a velocidade da reaco.

possvel ultrapassar a aco dos inibidores competitivos aumentando a

concentrao do substrato. Se a inibio se deve a inibidores no competitivos,

mesmo aumentando a concentrao do substrato, a inibio mantm-se por

___________________________________________________________________________________________

25

incapacidade das enzimas. Esta inibio s pode ser ultrapassada fazendo

aumentar a concentrao das enzimas, ou seja, substituindo as enzimas

inibidas por outras.

Cofactores Como os cofactores so molculas ou ies cuja presena

indispensvel actuao da enzima, a sua concentrao interfere na

capacidade cataltica das mesmas.

Figura 14 Exemplo de um cofactor

[23]

___________________________________________________________________________________________

26

1.4. A Gelatina

A gelatina uma substncia orgnica nitrogenada cujo valor principal est nas

suas propriedades coagulativas, protectoras e adesivas.

Tem as seguintes propriedades:

Inspida

Inodora

Slida com aspecto vtreo

Tem uma densidade relativa entre 1,3 1,4 kg/L

Em gua fria, hidrata

Em gua quente, funde-se

solvel em polilcoois e propilenoglicol

insolvel em solventes orgnicos

anfterica - a substncia que se pode comportar como um cido ou

como uma base, dependendo do outro reagente presente.

A gelatina produzida, sobretudo, a partir do tecido conjuntivo (colagnio)

presente na pele de mamferos. A pele passa primeiro por uma srie de lavagens na

indstria de processamento de pele. Em seguida, a camada do tecido conectivo

localizada abaixo da camada de pele eliminada com a ajuda de uma mquina e a

pele cortada horizontalmente. A camada intermediria composta principalmente

por colagnio (Figura 15) e, por isso, ideal para a produo de gelatina. A pele

conservada com sal ou hidrxido de clcio, evitando, assim, a perda de qualidade at

o seu processamento para a fabricao de gelatina.

Figura 15 Colagnio

[24]

___________________________________________________________________________________________

27

O colagnio corresponde a 60% das protenas totais do corpo, e o principal

constituinte do tecido conjuntivo. Tem um elevado teor de glicina e hidroxiprolina

quanto maior for a quantidade destes aminocidos, mais rgido e resistente o

colagnio

[19]

.

Figura 16 Estrutura do Colagnio

[24]

Formam-se numerosas pontes de hidrognio interhlice (Figura 17), utilizando

s grupos de protenas ou com a participao adicional de molculas de gua. A fibra

de colagnio uma associao entre 3 cadeias de tropocolgeno, hlices triplas

fortemente ligadas.

A sobreposio de vrios helicides triplos produz as fibras de colagnio, que

so estabilizadas por meio de ligaes cruzadas, e formam uma estrutura de rede

tridimensional. Esta estrutura a responsvel pela insolubilidade do colagnio, que

atravs de uma hidrlise parcial bastante forte transformado em colagnio solvel,

resultando em gelatina (colagnio hidrolisado).

Figura 17 Pontes de hidrognio inter-hlice

[24]

___________________________________________________________________________________________

28

As molculas de colagnio associam-se por interaces hidrofbicas para

formar fibras entrecruzadas. A insolubilidade deve-se precisamente ao

entrecruzamento inter e intra molcula (Figura 18).

Figura 18 Entrecruzamento das molculas de colagnio

[25]

O aquecimento em gua traz como consequncia a dissoluo das fibras e o

deslocamento da tripla hlice. O processo de produo de gelatina descrito como a

instilao da gua no interior dos grandes espaos das estruturas. Ocorre a hidratao

progressiva dos grupos aminocidos nas cadeias de polipptidos, as quais se rompem

devido insuficincia das foras que mantm a coeso das estruturas, perdem as

suas formas agrupadas, e transformam-se numa massa desorganizada de cadeias de

polipptidos altamente hidratadas.

Apenas uma baixa percentagem do total de animais abatidos tem a pele

destinada para o curtimento, e subsequentemente produo de gelatina. No entanto,

h algumas exigncias para a utilizao da pele na transformao de gelatina como:

somente so permitidas peles cujas carcaas passaram por inspeces antes e aps

o abate; que tenham rastreabilidade dos animais e das suas etapas de processamento

e que mantenham rotinas de boas prticas de produo. Alm disso, existe um outro

factor determinante para o uso da pele na indstria de gelatina alimentar, que o teor

de gordura presente no couro do animal, cujo limite de 10%.

___________________________________________________________________________________________

29

1.4.1. Aplicaes da Gelatina

Existem quatro tipos de gelatinas: a comestvel, a tcnica, a fotogrfica e a

farmacutica. Para a fabricao dos quatro tipos de gelatina so usados os carnais

(tecidos que ligam a pele animal carcaa), couros e ossos.

usada para reduo de hemorragias, feridas e queimaduras, no processo de

fabrico de insecticidas, em extintores de incndio, em adesivos de selos e etiquetas, e

ainda como impermeabilizante de tecidos e madeiras. Contm 9 dos 10 aminocidos

essenciais ao corpo humano, e extremamente benfica para retardar os efeitos do

envelhecimento humano, manter a elasticidade da pele, fortalecer as unhas e prevenir

a queda de cabelo.

Figura 19 Exemplos do campo de aplicao da gelatina

[26]

Na clarificao de vinhos e sumos so usadas gelatina de baixo bloom, e

eliminam substncias que causam turbidez ou adstringncia no vinho e podem

influenciar de maneira negativa tanto o sabor quanto a aparncia (as partculas que

causam turbidez, devido s suas cargas elctricas opostas, agregam-se ento uma s

outras e podem ser facilmente removidas), e na pr-clarificao de sumos pode

aumentar a eficincia das centrfugas instaladas na produo de fbricas modernas;

na panificao a sua funo de aglutinao, gelificao, estabilizao de recheios e

cremes, e ainda melhora a sensao do produto na boca. Relativamente aos produtos

lcteos, por exemplo em iogurtes, a gelatina actua como um protector coloidal,

prevenindo a sinerese (expulso da gua, decorrente da aproximao das molculas

devido formao de gel e reduo de volume) e ajustando ao mesmo tempo a

consistncia desde cremosa at quase slida; nos queijos fundidos podem ser

___________________________________________________________________________________________

30

ajustados tanto para serem espalhados como fatiados; e os cremes batidos podem ser

estabilizados para melhor manter a sua forma.

Figura 20 Exemplo da aplicao de gelatina na industria fotogrfica: pelculas

[26]

No caso dos produtos fotogrficos, as suas principais aplicaes so: artes

grficas, fotografia profissional e amadora, filmes de diagnsticos mdicos e outras

aplicaes especializadas, incluindo produtos para testes industriais no destrutivos

(NDT), imagens tridimensionais e produtos de imagem digital. A gelatina fotogrfica

utilizada como um agente fixador em produtos sensveis luz. As suas propriedades

fixadoras de gel e formao de pelculas so ideais para a produo de revestimentos

brilhantes, uniformes e duradouros.

Nos produtos cosmticos o colagnio hidrolisado possui propriedades essenciais

para o cuidado e a proteco da pele e do cabelo, e utilizado em cremes, champs,

loes, etc. A incluso destas protenas em sprays e tintas para cabelos permite uma

melhor absoro e mais uniforme, e devido sua capacidade de adeso e de reduo

da tenso superficial. A gelatina hidrolisada tcnica amplamente utilizada como

fertilizante em folha, e como elementos aglutinantes bio-degradveis na produo de

fertilizantes em forma de gros.

Figura 21 Exemplo de utilizao da gelatina na industria farmacutica

[26]

___________________________________________________________________________________________

31

Na indstria farmacutica, usada em meios de cultura, e as peptonas tambm s

usadas em vrios estudos, por exemplo, na produo de culturas "starter", vitaminas e

antibiticos. So fontes complexas de nitrognio e ideais como meios de cultura,

devido sua composio constante. Em produtos para alimentao animal, so

usados como elemento aglutinante na produo de barras e outros artigos para

animais, e a alta percentagem de protena dos produtos demonstra efeitos positivos

contra a doena degenerativa do sistema esqueltico de animal e uma melhoria no

crescimento do plo.

Em produtos de embalagem os resultados obtidos mostram que a gelatina se

adapta perfeitamente produo de embalagens flexveis para alimentos, produtos

farmacuticos e outros produtos sensveis:

1.4.2. Pr-tratamento da matria-prima

Da pele bruta para a gelatina, a matria-prima passa por vrias etapas. uma

srie de operaes unitrias que vo desde a hidrlise do Colagnio, a purificao da

matria-prima, concentrao e secagem. Para a produo de gelatina, a pele do

animal sofre um pr-tratamento cido por trs dias antes de ir para a etapa de

extraco, onde recebe gua quente e passa por um processo de extraco de

mltiplos estgios.

As peles usadas na fabricao de gelatina so submetidas a um pr-

tratamento: so aquecidos com xido de Clcio (cal) ou xido de Magnsio, e gua a

80C, durante um curto intervalo de tempo. Quando se usam temperaturas mais

elevadas, e tempos de aquecimentos mais longos, a gelatina hidrolisa-se e perde

algumas propriedades gelificantes

[20]

.

1.4.3. Tipos de gelatina

H dois tipos de gelatina: gelatina Tipo-A, obtida da pele atravs de um

processo cido; e a gelatina Tipo-B, produzida a partir de couro, via processo

alcalino

[20]

..

O principal factor que influi na gelatina a fora bloom refere-se a uma das

funes bsicas: um elevado valor de bloom significa uma maior fora do gel que

fundamentalmente determina seu preo. Outras importantes consideraes incluem

viscosidade, tamanho de partculas (mesh), caractersticas de gelificao, valor de pH,

capacidade espumante, transparncia e ponto iso-elctrico. Geralmente, gelatinas do

mesmo tipo com elevado valor de bloom possuem elevada viscosidade. Gelatinas do

___________________________________________________________________________________________

32

Tipo-B tendem a ter viscosidade mais elevada do que as do tipo A, quando tem o

mesmo valor bloom.

Texturas diferentes podem ser desenvolvidas usando elevadas concentraes

de gelatinas de baixo bloom, para conferir textura gomosa e elstica. Alternativamente,

uma concentrao mais baixa de gelatina de elevado bloom pode ser utilizada para

proporcionar uma textura mais dura e lisa. O ponto de gelificao a temperatura a

que a soluo de gelatina forma um gel.

1.4.4. Parmetros em anlise

A gelatina apresenta propriedades termo-reversveis; quando arrefece forma

um gel, mas liquefaz a temperaturas acima de 25-35C. Variando as classes de

gelatinas produzem-se diferentes foras de gis. Na mesma concentrao, podem ser

conseguidas variaes da textura modificando-se tanto a concentrao ou a fora

bloom da gelatina.

Figura 22 Equipamento que avalia o efeito blooming

[27]

Para se determinar a fora bloom, dispe-se de diversos mtodos para testar.

Uma inovao na instrumentao, que promove resultados mais rpidos e precisos,

como os utilizados no padro internacional (ISO 9665) o sensor bloom da Stable

Micro Systems (Figura 22). Ligado a um texturmetro, o sensor permite aos fabricantes

obter uma leitura da fora a 4mm de penetrao, que traduzida como fora bloom do

gel.

Deixa-se uma soluo de gelatina a 12,5% embebida em gua fria durante 3

horas, a temperaturas que no excedam 22C. Aquece-se a soluo em recipiente at

60C por aproximadamente 15 minutos, para assegurar que a gelatina seja

___________________________________________________________________________________________

33

completamente dissolvida. Despeja-se imediatamente num jarro bloom, tampando-o.

Deixa-se em um banho-maria por 17 horas, a 10C. Em seguida, os jarros bloom so

colocados num sensor Bloom padro, para iniciar o teste. A uma fora de 4g, acciona-

se a sonda para o sensor penetrar no gel a uma profundidade de 4mm. A leitura da

fora a esta profundidade obtida e interpretada usando o software Exponent, ligado

ao texturmetro para fornecer a fora bloom final do gel. O Grfico 1 mostra o

resultado de um teste levado a efeito com gel de gelatina.

Grfico 1 Resultado de um teste de fora bloom

[27]

Se for exigida a determinao da fora de ruptura ou elasticidade do gel, o

teste pode ser adaptado de modo que a penetrao continue alm de 4mm de

profundidade no jarro bloom. Resultados tpicos podem ser vistos no Grfico 2.

Grfico 2 Determinao da fora de ruptura

[27]

Ao contrrio do que acontece em mtodos mais antiquados, os testes com o

texturmetro proporcionam resultados consistentes e reprodutveis. Este instrumento

___________________________________________________________________________________________

34

agora reconhecido como padro industrial pelo Gelatine Manufacturers Institute of

America e tem sido adoptado pela maioria dos lderes produtores de gelatina do

mundo. Alm da fora bloom, outros atributos podem ser testados, tais como

viscosidade e elasticidade de ingredientes de gelatina, e pectina. A bomba anular

(Annular Pumping Rig), tambm ligada ao texturmetro permite aos utilizadores

estudar o comportamento de dissoluo, gelificao e cura dessas substncias

viscoelsticas. Funciona medindo-se as alteraes de fora enquanto o sensor

cilndrico com circunferncia externa raiada segue o percurso sinuosamente oscilatrio

atravs da amostra mantida em um vaso.

1.5. Objectivos do trabalho

Este trabalho tem como objectivo o desenvolvimento de metodologias de

recuperao da gelatina a partir de resduos de couro, com vista sua valorizao.

Assim sendo, vai proceder-se extraco da gelatina dos resduos de couro

por via qumica, atravs de um processo de Hidrlise Alcalina. Pretende-se estudar a

influncia de alguns dos principais parmetros (tais como: a concentrao do material

utilizado na Hidrlise Alcalina, o tempo de extraco e ainda a temperatura qual a

Hidrlise realizada), sobre a eficincia do processo de extraco da gelatina,

Aps a optimizao destas condies para valores de temperatura, tempo e

concentrao de base (MgO), pretende-se ainda propor uma Unidade de Tratamento e

Valorizao dos Resduos de Couro Curtidos ao Crmio, em que seja possvel eliminar

a produo de resduos, atravs da valorizao de todos os produtos do processo. Ou

seja, avaliar a possibilidade de integrao dos resultados deste projecto com os

resultados doutros (ou de futuros) projectos de forma a tornar vivel uma unidade

integrada para o aproveitamento dos resduos da indstria de curtumes que resolva

definitivamente o grande problema desta indstria.

___________________________________________________________________________________________

35

2. Descrio Experimental