Escolar Documentos

Profissional Documentos

Cultura Documentos

v6n2 1 PDF

v6n2 1 PDF

Enviado por

darlonvitorTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

v6n2 1 PDF

v6n2 1 PDF

Enviado por

darlonvitorDireitos autorais:

Formatos disponíveis

Moagem em Moinho de Bolas: Estudo de algumas

Variveis e Otimizao Energtica do Processo

Manuel Joaquim P.M. Ribeiro e Joo Carlos Castro Abrantes

Escola Superior de Tecnologia e Gesto

Instituto Politcnico de Viana do Castelo Portugal

e-mail: ribeiro@estg.ipvc.pt

Resumo: A moagem descontnua em moinhos de bolas um processo de reduo granu-

lomtrica freqente na preparao de pastas cermicas (porcelana, faiana, grs e terracota) e de

vidrados. Habitualmente a sua utilizao limita-se moagem das matrias-primas vulgarmente

designadas por no plsticas (ou duras), nomeadamente: areias, calcitas, dolomitas, feldspatos e

fritas.

Neste trabalho apresenta-se uma srie de resultados experimentais que procuram clarificar a

influncia da natureza da matria-prima, da densidade da suspenso e da taxa de ocupao do

moinho, na operao de moagem. Por ltimo, efetuou-se ainda uma anlise dos consumos energti-

cos envolvidos.

Palavras-chaves: moagem, moinho de bolas, otimimizao de processo

O moinho de bola, ou moinho Alsing, um equi-

Introduo pamento de moagem bastante utilizado na indstria

O objetivo de qualquer processo de moagem a di- cermica, nomeadamente para a moagem de pastas, ou dos

minuio do tamanho das partculas de um material slido, seus componentes duros (principalmente em cermica de

tendo em vista o aumento da superfcie especfica para pavimentos, revestimentos, sanitrios, loua utilitria e

melhorar a velocidade de reao de determinada matria- decorativa).

prima (por exemplo durante a queima), misturar de um

A moagem neste tipo de moinhos pode ser a seco ou

modo mais uniforme vrios materiais (durante o processo

de preparao de uma pasta) e permitir a obteno de um mido e o processo pode ser contnuo ou intermitente,

p com as caractersticas ideais de utilizao (por exemplo embora o mais comum na indstria cermica seja a moa-

nos corantes). gem descontnua e a mido. Estes moinhos so constitudos

Sabe-se tambm que o tamanho das partculas exerce por um cilindro oco, de metal, com um eixo na posio

uma influncia determinante nas propriedades e compor- horizontal sobre o qual imprimido um movimento de

tamento dos materiais ao longo processo de fabrico, como rotao (figura 1). No seu interior, forrado com um material

por exemplo: no comportamento reolgico, na confor-

mao, na queima e nas caractersticas finais do produto1.

De um modo geral, o rendimento da moagem influen-

ciado pelas caractersticas da prpria matria-prima,

nomeadamente:

dimenso e forma inicial das partculas,

dureza do material (resistncia compresso, ao cho-

que e abraso),

estrutura homognea ou heterognea,

umidade ou higroscopicidade,

sensibilidade variao da temperatura,

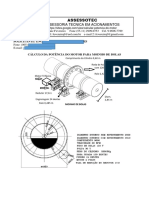

tendncia aglomerao. Figura 1. Moinho de bolas descontnuo (D - dimetro interno).

Cermica Industrial, 6 (2) Maro/Abril, 2001 7

duro ou com borracha, rolam os corpos moedores em Em (B) as bolas elevam-se at um ngulo de 45-60,

conjunto com o material a serem modos. relativamente horizontal, e rolam em cascata at zona

A velocidade de rotao dos moinhos de bolas calcu- inferior do moinho promovendo um bom grau moagem. No

lada em funo da velocidade angular crtica (VAC), que entanto, devido grande quantidade de bolas, a sua queda

a velocidade qual as componentes das foras centrfuga no livre e no ocorre para todas ao mesmo tempo: as das

e do peso do material se igualam (resultando nula a ao de camadas mais internas tm menor fora centrfuga e caem

moagem) e que se encontra relacionada com o dimetro antes das que se situam nas camadas mais externas. De

interno do moinho (D) pela seguinte equao: todos estes movimentos (queda das bolas mais perifricas

e rolamento das mais centrais umas sobre as outras) deriva

VAC = 42,3 / (D)1/2 a ao de moagem por choque, esmagamento, corte e atrito

dos materiais que se encontram misturados com os corpos

A velocidade tima de rotao da ordem dos 75% da moedores3. O material a ser modo deve encher, ou exceder

velocidade crtica, aplicvel para moinhos com corpos ligeiramente, o espao vazio entre as bolas.

moedores de baixa densidade, recomendando-se valores A quantidade de bolas necessria para uma moagem em

inferiores, da ordem dos 60%, quando se utilizam corpos condies timas de 50-55% da capacidade lquida do

moedores de alta densidade1. moinho. No entanto essa ocupao de volume no efetiva,

A figura 2 ilustra quatro diferentes situaes, em termos dado os espaos vazios entre as bolas, pelo que o volume

de velocidade de rotao do moinho, determinando dife- real ocupado de, aproximadamente, 60% desse volume3.

rentes rendimentos de moagem2. Em (A) a acelerao Para o clculo da quantidade de bolas a usar num moinho

centrfuga (ac) muito inferior acelerao da gravidade pode-se utilizar a seguinte frmula:

(g), o que origina um ngulo formado pelas bolas ()

inferior a 45 e, conseqentemente, um baixo grau de P = Vx db x p x 0,60

moagem. Onde:

Em (C) o ngulo aproximadamente igual a 90, a P: quantidade de bolas (Kg);

partir do qual se atinge a velocidade crtica e deixa de haver db: peso especfico das bolas (Kg/L);

moagem ( > 90, situao D). V: volume til do moinho (L);

p: taxa de ocupao aparente das bolas (0,50 a 0,55);

Procedimento Experimental

Para avaliar a influncia da natureza da matria-prima

na evoluo da moagem foram realizados vrios ensaios,

nas mesmas condies de carga do moinho (com o nvel de

bolas e a densidade da suspenso de moagem constantes)

para as seguintes matrias-primas nacionais: areia Mibal

(da zona de Barqueiros), calcita (Mrio Moderno),

dolomita (Mrio Moderno) e um feldspato da Felmica

(Viseu). As granulometrias mdias iniciais destas matrias-

primas esto indicadas na tabela 1, juntamente com as

respectivas durezas.

Posteriormente realizaram-se ainda estudos de moagem

variando a quantidade de matria-prima a moer e a densi-

dade da suspenso de moagem.

Tabela 1. Granulometrias mdias e durezas4 das matrias-primas

cermicas.

Matria-Prima Granulometria mdia Dureza

(mm) (escala de Mohs)

Areia 4-8 7

Figura 2. Ilustrao esquemtica do interior de um moinho de bolas Calcita 6 - 14 3

para quatro diferentes valores da acelerao centrfuga (ac). - ngulo Dolomita 4-8 3,5 - 4

formado entre o plano das bolas inclinadas e a horizontal (ngulo de

Feldspato 4 - 12 6 - 6,5

cascata)2.

8 Cermica Industrial, 6 (2) Maro/Abril, 2001

Em todas as moagens foi utilizada uma argila plstica, granulometria de partida da areia permitiu evidenciar uma

designada por BM9 (Mrio Moderno, Barraco) como evoluo mais favorvel da moagem, at ao momento em

agente suspensor (10% em peso). Ao longo dos diversos que o efeito da dureza do material passou a ser prepon-

ensaios foram-se retirando amostras de 100 mL, de hora em derante (zona de granulometrias mais finas, onde prevalece

hora, e determinou-se a percentagem de resduo na peneira a ao de moagem por atrito).

de 71 m de cada amostra. Relativamente calcita e dolomita, verifica-se que

Finalmente, com o intuito de analisar a influncia da ambas apresentam melhor apetncia para a moagem, com-

taxa de ocupao do moinho no consumo energtico deste parativamente areia e ao feldspato, o que seria de esperar

tipo de operao, efetuaram-se quatro moagens com o apenas tendo em considerao a menor dureza destes dois

volume de slidos variando entre 15 e 30% do volume total materiais (cerca de metade, ver tabela 1). No entanto a

do moinho, mantendo constante o tipo de matria-prima dolomita que apresenta maior grau de moagem (embora

(feldspato Felmica, ref. LI) e a densidade da suspenso possua uma dureza ligeiramente superior da calcita, 3,5 -

(1,675). O valor da densidade da suspenso superior aos 4 contra 3 da calcita) manifestando-se, neste caso, como

valores normalmente utilizados nas indstrias cermicas fator determinante a granulometria inicial destas duas

para permitir a obteno das taxas de ocupao desejadas, matrias-primas.

por exemplo, impossvel efetuar a carga de um moinho A subida aparente do valor do resduo, da primeira para

com uma taxa de ocupao de slidos superior a cerca de a segunda hora de moagem, no ensaio efetuado com a

22% com uma suspenso com uma densidade de 1,5. dolomita, deve-se a dificuldades na obteno de uma

Efetuaram-se medidas da corrente de pico no arranque e amostra representativa para a primeira hora (como o grau

durante a evoluo da moagem. de moagem ainda muito baixo, as partculas tendem a

sedimentar rapidamente).

Influncia da natureza das

matrias-primas Influncia da densidade da suspenso

de moagem

A moagem de quatro diferentes matrias-primas, tradi-

cionalmente usadas na indstria cermica e habitualmente Os ensaios relativos ao estudo da influncia da densi-

designadas por duros ou no plsticos, foi efetuada em dade da suspenso na evoluo do grau de moagem foram

idnticas condies de processamento: densidade da sus- realizados com dolomita e os resultados obtidos encon-

penso entre 1,59 - 1,61 e um volume de material seco tram-se representados graficamente na figura 4.

constante (25% do volume til do moinho). O grfico anterior permite observar que a evoluo do

grau de moagem influenciado pela densidade da suspen-

Os resultados obtidos permitem constatar que existem

so e que a granulometria da dolomita diminui mais rapi-

dois fatores que determinam a evoluo do grau de moagem

damente para valores de densidade mais baixos.

dos diferentes materiais. O primeiro est relacionado com

No entanto, considerando um grau de moagem de 1%

a prpria granulometria de partida de cada matria-prima,

que condiciona a evoluo inicial da moagem. O segundo de resduo na peneira de 71 m, os resultados obtidos em

fator, e por ventura o mais importante, tem a ver com a termos de rendimento de moagem (quantidade de matria-

dureza de cada matria-prima e, como seria de esperar, prima moda por hora de funcionamento, tabela 2), sugerem

materiais mais duros so mais difceis de moer. que a eficincia de moagem cresce com o aumento da

densidade da suspenso, pelo que o rendimento final da

A conjugao destes dois fatores explica a permuta da

operao de moagem maior.

posio relativa das curvas referentes areia e ao feldspato

(ao fim de 10 horas de moagem), uma vez que a menor Influncia da taxa de ocupao

do moinho

Os ensaios relativos ao estudo da influncia da quanti-

dade de matria-prima a moer foram realizados com o

feldspato da Felmica (ref. LI), mantendo a densidade da

Tabela 2. Eficincia de moagem, considerando um moinho com um

volume de suspenso de 200 litros.

Densidade Matria-prima (seca) Eficincia (kg/h)

(g/L) (kg)

Figura 3. Evoluo do grau de moagem de quatro diferentes matrias- 1,34 566,6 113,3 18,9

primas cermicas (densidade da suspenso de moagem aproximada-

1,59 983,3 196,7 20,7

mente constante, entre 1,59 - 1,61).

Cermica Industrial, 6 (2) Maro/Abril, 2001 9

suspenso aproximadamente constante (d = 1,48 - 1,50). Os desgaste, quer das bolas quer das forras, no sendo, por isso

resultados obtidos so apresentados no grfico da figura 5. mesmo, muito aconselhadas.

Como se pode verificar, para menores quantidades de

Consumos energticos envolvidos

matria-prima a moer (menores taxas de ocupao do

moinho) correspondem, na fase inicial do processo, Os consumos energticos envolvidos neste tipo de mo-

agem foram avaliados atravs da medio da corrente com

maiores rendimentos de moagem, originando valores ini-

uma pina amperimtrica e considerando ter-se atingido o

ciais de resduo mais baixos. No entanto verifica-se que

fim da moagem para resduos < 1%, ao peneiro de 71 m.

para valores de resduos na ordem dos 2% o tempo de

Os resultados obtidos em termos de energia eltrica

moagem muito semelhante, cerca de 18-20 horas (ex-

despendida durante a moagem (em kW.h), do custo

cetuando o ensaio com 6,3% ocupao), pelo que o maior especfico (em dlares por tonelada de material, US$/ton)

rendimento de moagem se verifica para a maior taxa de e o rendimento em cada operao de moagem (quantidade

ocupao do moinho. de material modo por hora, kg/h), encontram-se na ta-

O ensaio correspondente menor ocupao, em termos bela 3.

de volume til do moinho (6,3%) apresenta sem dvida O pico de corrente observado no arranque quase o

uma evoluo na moagem muito rpida. No entanto, estas dobro da corrente consumida durante o resto do processo

condies de moagem do origem a elevados nveis de de moagem, sendo estas duas correntes praticamente inde-

pendentes da taxa de ocupao do moinho. Nestas con-

dies, a eficincia, ou rendimento, de moagem que vai

condicionar o seu custo especfico. Esta constatao s

vlida para o moinho utilizado (cerca de 120 litros), sendo

provvel que para moinhos industriais de maiores dimen-

ses, a pequenas taxas de ocupao correspondam maiores

consumos, devido ao elevado momento (binrio) gerado

por a carga se encontrar deslocada para uma nica regio

do moinho. Neste momento decorrem alguns testes para

verificao experimental desta hiptese.

Como se pode verificar a taxa de ocupao do moinho

mais favorvel, em termos de consumo energtico, a de

Figura 4. Evoluo do grau de moagem da dolomita para diferentes

valores da densidade da suspenso de moagem (d). 20%. Com esta taxa de ocupao obtm-se custos energti-

cos por tonelada de material modo mais baixos (cerca de

38,50 US$/ton), uma vez que o rendimento por hora de

moagem o maior (2,96 kg/h).

Para uma taxa de 15% de ocupao, o consumo eltrico

o mais baixo, mas como a quantidade de material modo

inferior (por unidade de tempo de moagem) o seu rendi-

mento menor e o custo especfico torna-se mais elevado.

Concluses

A dureza e a granulometria inicial de cada matria

prima so fatores que condicionam a evoluo do grau de

Figura 5. Evoluo do grau de moagem do feldspato Felmica (ref. LI) moagem. Quando as matrias primas possuem graus de

para diferentes taxas de ocupao do volume til do moinho, Vu (% dureza relativamente diferentes, este fator passa a controlar

de volume correspondente apenas ocupao do feldspato). a evoluo da moagem. A granulometria inicial s afeta

Tabela 3. Consumos energticos para diferentes taxas de ocupao do moinho, considerando o custo da energia eltrica de 0,08174 US$/kW.h

(em Janeiro 2001, Portugal).

Ocupao (%) Carga (kg) Tempo de moagem (h) Consumo (kW.h) Rendimento (kg/h) Custo especfico (US$/ton)

30 88,92 35 50,82 2,54 46,72

25 74,10 26 36,55 2,85 40,32

20 59,28 20 27,92 2,96 38,50

15 44,46 16 21,44 2,78 39,41

10 Cermica Industrial, 6 (2) Maro/Abril, 2001

significativamente a moagem, nos casos em que as matrias desgaste (do revestimento e dos corpos moedores) e a

primas possuem graus de dureza semelhantes. utilizao de moinhos de maior capacidade, de admitir

Maiores densidades da suspenso resultam em maiores que valores compreendidos entre 20 a 25% de ocupao

rendimentos de moagem, no existindo assim qualquer sejam uma boa referncia.

vantagem em se moer com suspenses de baixa densidade.

Alm disso os processos seguintes envolvem, normal- Referncias Bibliogrficas

mente, a remoo de gua (p.e. atomizao e filtropren- 1. Almanaque Cermico Centro Tecnolgico da

sagem). Cermica e do Vidro, Kramica, pp.111-112, N 227,

As maiores taxas de ocupao do moinho levam a Jan/Fev., 1998.

maiores rendimentos de moagem. Considerando os ensaios 2. Romano Ferrari, Manuale della macinazione con

efetuados, uma carga correspondente a 25% do volume til mulini a tamburo rotante, Faenza Editrice, 1985.

pode ser um bom valor de referncia, para a moagem deste 3. A.T. Fonseca, Moinho de bolas de marcha descon-

tipo de matrias primas cermicas em moinhos de bolas. tnua, Revista da Sociedade Portuguesa de Cermica

Pensando unicamente nos consumos energticos da e Vidro, Vol 2, N 1, pp. 11-21, Jan-Mar, 1983.

operao de moagem, taxas de ocupao de 20% parecem 4. W.A. Deer, R.A. Howie and J. Zussman Minerais

ser as mais aconselhveis para moinhos desta dimenso, no constituintes das rochas - Uma introduo, Fundao

entanto, tendo em considerao os provveis aumentos de Calouste Gulbenkian, 1981.

Cermica Industrial, 6 (2) Maro/Abril, 2001 11

Você também pode gostar

- Cálculo Peneira Vibratória Calcula Area de PeneiramentoDocumento2 páginasCálculo Peneira Vibratória Calcula Area de PeneiramentoleslieAinda não há avaliações

- Funcionamento e Dimensionamento Básico de Um Filtro de MangaDocumento18 páginasFuncionamento e Dimensionamento Básico de Um Filtro de Mangacassianosalgado100% (2)

- DNA Da Imagem de Moda - Eduardo Maciel & Ana Paula Celso de MirandaDocumento10 páginasDNA Da Imagem de Moda - Eduardo Maciel & Ana Paula Celso de MirandaIsaac Matheus Santos BatistaAinda não há avaliações

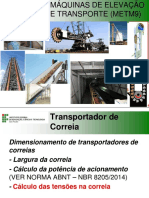

- Máquinas de Elevação e TransporteDocumento149 páginasMáquinas de Elevação e TransportePeterson EgerAinda não há avaliações

- N-2683 - Dimensionamento de Olhais de IçamentoDocumento1 páginaN-2683 - Dimensionamento de Olhais de IçamentoAlexandre GermanoAinda não há avaliações

- Ciclone DimensionamentoDocumento9 páginasCiclone DimensionamentoguccunhaAinda não há avaliações

- Capacidade Transporte THDocumento2 páginasCapacidade Transporte THJorge Hahns100% (1)

- Calculo Vazão OrificioDocumento4 páginasCalculo Vazão OrificioRodrigo CorralAinda não há avaliações

- Calculo Misturador PalhetaDocumento18 páginasCalculo Misturador PalhetaGilberto Lucio da SilvaAinda não há avaliações

- Tambor CascaDocumento4 páginasTambor CascaJuarez LeiteAinda não há avaliações

- Apostila Correia TransportadoraDocumento38 páginasApostila Correia TransportadoraElenildo Bastos63% (8)

- Walter Russel - Um Novo Conceito Sobre o UniversoDocumento124 páginasWalter Russel - Um Novo Conceito Sobre o UniversoPol75% (4)

- Filtro de Mangas - ExercicioDocumento7 páginasFiltro de Mangas - ExercicioEduardo JolyAinda não há avaliações

- Separ AdoresDocumento36 páginasSepar AdoresMario JulioAinda não há avaliações

- Rosca Transportadora 2019 ZildaDocumento55 páginasRosca Transportadora 2019 ZildaRodrigo Machado Cresti100% (1)

- Rosca TransportadoraDocumento4 páginasRosca TransportadoraLucasZana100% (1)

- Máquinas de Levantamento e Transporte PDFDocumento38 páginasMáquinas de Levantamento e Transporte PDFfranciscoAinda não há avaliações

- Projeto de Maquinas VL10Documento14 páginasProjeto de Maquinas VL10LucianoLuna100% (1)

- Filtros de Manga e CartuchosDocumento2 páginasFiltros de Manga e CartuchosAdriano SantosAinda não há avaliações

- Material Didático Parte 5 - 2Documento87 páginasMaterial Didático Parte 5 - 2Jonathan SoaresAinda não há avaliações

- Moinho de BolasDocumento4 páginasMoinho de BolasaafgaloAinda não há avaliações

- Material Didático Parte 5 - 1Documento110 páginasMaterial Didático Parte 5 - 1Jonathan SoaresAinda não há avaliações

- NBR8205-2014p2 Calculopotencia TranpcorreiaDocumento10 páginasNBR8205-2014p2 Calculopotencia TranpcorreiaBrendon KoehlerAinda não há avaliações

- Monovias PDFDocumento4 páginasMonovias PDFdardson100% (2)

- Transp Correia Aula 1 BY NC NDDocumento37 páginasTransp Correia Aula 1 BY NC NDGuilherme SoaresAinda não há avaliações

- Dimensionamento PeneiraDocumento4 páginasDimensionamento PeneiraMarcelo Yudi FuruchoAinda não há avaliações

- Cálculo de Molas HelicoidaisDocumento2 páginasCálculo de Molas Helicoidaisjeancarlosmeine100% (1)

- Calc Moinho de BolasDocumento3 páginasCalc Moinho de BolasadilsonrodriguesAinda não há avaliações

- Rosca HelicoidalDocumento29 páginasRosca HelicoidalTestador microfuro100% (1)

- Roletes - TCDocumento7 páginasRoletes - TCalexandroAinda não há avaliações

- Projeto Ponte Rolante 25tDocumento30 páginasProjeto Ponte Rolante 25tKlebersonRamosAinda não há avaliações

- Vibrador para Peneira Pesadas (Mineração)Documento22 páginasVibrador para Peneira Pesadas (Mineração)nicolasAinda não há avaliações

- Volante de InérciaDocumento5 páginasVolante de InérciaGabriel MAinda não há avaliações

- 3 - Artigo - Projeto de Filtro de Mangas Auxiliado Por Simulação Computacional - 5pDocumento5 páginas3 - Artigo - Projeto de Filtro de Mangas Auxiliado Por Simulação Computacional - 5pTito PachecoAinda não há avaliações

- DimensionamentoDocumento5 páginasDimensionamentoGabriela GambariniAinda não há avaliações

- TRANSPORT. DE CORREIA Forma 2Documento190 páginasTRANSPORT. DE CORREIA Forma 2Pascal CustonAinda não há avaliações

- Moagem de CimentoDocumento65 páginasMoagem de CimentoMario JulioAinda não há avaliações

- Transportador HelicoidalDocumento4 páginasTransportador HelicoidalJosé RatolaAinda não há avaliações

- Apostila de Bombas de PolpaDocumento24 páginasApostila de Bombas de Polpafnahas_bh100% (1)

- Descrição Do Processamento Térmico VSBDocumento20 páginasDescrição Do Processamento Térmico VSBWarley Egidio CostaAinda não há avaliações

- Seleção de VentiladorDocumento1 páginaSeleção de VentiladorEduardoGoesAinda não há avaliações

- Guindaste Giratório - ProjetoDocumento18 páginasGuindaste Giratório - ProjetoJonas Maciel100% (1)

- Secadores - VFDocumento58 páginasSecadores - VFGuilherme CapistranoAinda não há avaliações

- HAVER E BOECKER - Carregamento Granel - Tromba MovelDocumento16 páginasHAVER E BOECKER - Carregamento Granel - Tromba MovelFernando ChevalierAinda não há avaliações

- 02 - Cálculo de Potência de Acionamento - Alimentadores de SapatasDocumento4 páginas02 - Cálculo de Potência de Acionamento - Alimentadores de SapatasAdilson FelizardoAinda não há avaliações

- Cálculo de EixosDocumento19 páginasCálculo de EixosGabriel BeniniAinda não há avaliações

- Cestari Convencional Catalogo AntigoDocumento16 páginasCestari Convencional Catalogo AntigoFernando KonitzAinda não há avaliações

- Apresentação Curso 16 Set 21 - ZetecDocumento110 páginasApresentação Curso 16 Set 21 - ZetecGessé NetoAinda não há avaliações

- Trasportador - Tambor - Notas de Aula 01-2022 - EsforçosDocumento18 páginasTrasportador - Tambor - Notas de Aula 01-2022 - EsforçosJoão V. TononAinda não há avaliações

- Transp Correia Aula 4 by NC NDDocumento97 páginasTransp Correia Aula 4 by NC NDGuilherme SoaresAinda não há avaliações

- Material Didático Parte 4 - 3Documento46 páginasMaterial Didático Parte 4 - 3Jonathan SoaresAinda não há avaliações

- Pt1184 - 9 - Desfibrador DVU 84 - UOL (JM) Rev. BDocumento6 páginasPt1184 - 9 - Desfibrador DVU 84 - UOL (JM) Rev. BEduardo PimentaAinda não há avaliações

- Transportador de Correia 5mtpaDocumento123 páginasTransportador de Correia 5mtparicelles1Ainda não há avaliações

- 271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFDocumento15 páginas271 - Afrânio Franco Machado - O Projeto de Instalações de Moagem de Carvão PDFTiago CamposAinda não há avaliações

- Análise experimental de fadiga mecânica em placas de trocadores de calor casco e placasNo EverandAnálise experimental de fadiga mecânica em placas de trocadores de calor casco e placasAinda não há avaliações

- Operações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosNo EverandOperações unitárias em sistemas particulados e fluidomecânicos e outros trabalhosAinda não há avaliações

- Tratamento de Lodos de Estações de Tratamento de ÁguaNo EverandTratamento de Lodos de Estações de Tratamento de ÁguaAinda não há avaliações

- Fundamentos e aplicações da psicrometriaNo EverandFundamentos e aplicações da psicrometriaAinda não há avaliações

- The Blood and Its Third ElementDocumento260 páginasThe Blood and Its Third ElementPatrícia Sens0% (2)

- LISTA ZN - qg02.MudancadeEstadoFisicoDocumento10 páginasLISTA ZN - qg02.MudancadeEstadoFisicoeng civil Paulo Vitor MedeirosAinda não há avaliações

- Agregados - Pai Joaquim de Aruanda (Médium Firmino José Leite)Documento21 páginasAgregados - Pai Joaquim de Aruanda (Médium Firmino José Leite)a.lima.silva5766Ainda não há avaliações

- Catálogo Manzoni D PDFDocumento50 páginasCatálogo Manzoni D PDFfwosniakAinda não há avaliações

- Aula 01 - IntroduçãoDocumento36 páginasAula 01 - IntroduçãoRENATA JULLY NUNES XAVIERAinda não há avaliações

- DENIS, Léon - O Espiritismo Na Arte PDFDocumento90 páginasDENIS, Léon - O Espiritismo Na Arte PDFAngelica Leonel67% (3)

- Monografa - Luiza Larangeira Da Silva MelloDocumento52 páginasMonografa - Luiza Larangeira Da Silva MelloRafael GarouAinda não há avaliações

- Estrutura Sólidos CristalinosDocumento43 páginasEstrutura Sólidos CristalinosVinicius DaréAinda não há avaliações

- 03 Curso Bnei Noach - Conhecendo A D'UsDocumento9 páginas03 Curso Bnei Noach - Conhecendo A D'UsRobson SantanaAinda não há avaliações

- A Física Do VôoDocumento7 páginasA Física Do Vôomarcello antonioAinda não há avaliações

- Formação de AneisDocumento5 páginasFormação de AneisRobson Freitas WerlingAinda não há avaliações

- W E Butler Como Desenvolver A Clarividencia Um Guia para Se Atingir Uma Percepcao Sensorial Supranormal PDFDocumento62 páginasW E Butler Como Desenvolver A Clarividencia Um Guia para Se Atingir Uma Percepcao Sensorial Supranormal PDFFcx020781Ainda não há avaliações

- Pensamento Leon DenisDocumento52 páginasPensamento Leon DenisPaulo Santos100% (2)

- Resenha COCCIADocumento7 páginasResenha COCCIAMirian Barreto LellisAinda não há avaliações

- Microsoft Word - Manual Do AlunoDocumento10 páginasMicrosoft Word - Manual Do AlunoMsr ConsultorAinda não há avaliações

- Sri Brahma SamhitaDocumento22 páginasSri Brahma SamhitaEduardo MarquesAinda não há avaliações

- Plano Analitico 8a Classe 1o TR 2022-FisicaDocumento5 páginasPlano Analitico 8a Classe 1o TR 2022-FisicaEdmundo Cardoso CardosoAinda não há avaliações

- Direito Internacional Privado (David Andrade)Documento43 páginasDireito Internacional Privado (David Andrade)4.º Ano Subturma 1Ainda não há avaliações

- Planejamento de Ciências 6º Ano Do Ensino FundamentalDocumento7 páginasPlanejamento de Ciências 6º Ano Do Ensino FundamentalJoarez OliveiraAinda não há avaliações

- Os Princípios Da Natureza - Capítulo 3 e 4Documento13 páginasOs Princípios Da Natureza - Capítulo 3 e 4Gabriel De Moraes Deboni Dos SantosAinda não há avaliações

- 3 - Philip K. Dick - A Penultima VerdadeDocumento152 páginas3 - Philip K. Dick - A Penultima VerdadeLuciano SilvaAinda não há avaliações

- EM Regular - QuímicaDocumento18 páginasEM Regular - QuímicaAline Jacuboski BianquiAinda não há avaliações

- 2012 Aline Oliveira Temerloglou MonteiroDocumento189 páginas2012 Aline Oliveira Temerloglou MonteiroAline SanthiagoAinda não há avaliações

- Indicações de Livros Por DisciplinaDocumento10 páginasIndicações de Livros Por DisciplinaRodrigo SouzaAinda não há avaliações

- Trabalho Propriedades Da Matéria - Formulários GoogleDocumento11 páginasTrabalho Propriedades Da Matéria - Formulários GoogleCarina Cardoso XavierAinda não há avaliações

- Apostila 03 SapDocumento72 páginasApostila 03 SapMário CaneiraAinda não há avaliações

- Behavioral Study of Palladian Roof Trusses Case Studies of The S. Roque's Church, Santarém's Cathedral and Military Asylum of RunaDocumento106 páginasBehavioral Study of Palladian Roof Trusses Case Studies of The S. Roque's Church, Santarém's Cathedral and Military Asylum of RunaPedro LopesAinda não há avaliações

- Normas Do Inventário - Escultura - Artes Plásticas e DecorativasDocumento176 páginasNormas Do Inventário - Escultura - Artes Plásticas e DecorativascarolieAinda não há avaliações