Escolar Documentos

Profissional Documentos

Cultura Documentos

Tecnologia Da Soldagem 2012 - Prof. Amilton Cordeiro

Enviado por

alanrogermorenoDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Tecnologia Da Soldagem 2012 - Prof. Amilton Cordeiro

Enviado por

alanrogermorenoDireitos autorais:

Formatos disponíveis

1

Tecnologia da Soldagem

Conteúdo

História da Solda.................................................................................................................................................. 4

Soldagem............................................................................................................................................................. 5

O que é soldagem? .............................................................................................................................................. 5

Soldabilidade ....................................................................................................................................................... 7

Metalurgia da solda ............................................................................................................................................. 8

Requisitos: Processos de Soldagem ...................................................................................................................... 9

ELETROTÉCNICA BÁSICA REFERENTE À SOLDAGEM ............................................................................................ 10

Corrente elétrica................................................................................................................................................ 10

CLASSIFICAÇÃO DAS CORRENTES ELÉTRICAS ...................................................................................................... 11

Corrente contínua e corrente alternada ............................................................................................................. 11

Corrente contínua (CC) ou (DC) (símbolo =)........................................................................................................ 11

Corrente alternada (CA) ou (AC) (símbolo ~) ...................................................................................................... 11

Onde encontramos a corrente alternada e contínua .......................................................................................... 12

Corrente alternada (CA) ou (AC)......................................................................................................................... 12

Corrente contínua (CC) ou (DC) (símbolo =)........................................................................................................ 12

A medida de corrente elétrica necessária para realizar uma soldagem............................................................... 12

Tensão elétrica (voltagem)................................................................................................................................. 13

Efeito de tensão (voltagem) na soldagem .......................................................................................................... 14

Intensidade da corrente (amperagem) ............................................................................................................... 14

Sentido de circulação da corrente ...................................................................................................................... 14

Material condutor ............................................................................................................................................. 15

Material isolante ............................................................................................................................................... 15

Resistência elétrica ............................................................................................................................................ 15

Manter arco elétrico em atividade ..................................................................................................................... 16

Comprimento do arco ........................................................................................................................................ 16

Voltímetro e amperímetro ................................................................................................................................. 17

Efeitos da polaridade na soldagem .................................................................................................................... 17

Polaridade ......................................................................................................................................................... 17

SOLDA ELÉTRICA – Eletrodo Revestido. .............................................................................................................. 18

Fundamentos do processo ................................................................................................................................. 18

Máquinas para soldagem ................................................................................................................................... 18

Efeito da polaridade na soldagem ...................................................................................................................... 19

Cabos de soldagem ............................................................................................................................................ 20

Porta eletrodo ................................................................................................................................................... 20

Grampo (conector de terra) ............................................................................................................................... 20

Escova de aço e picadeira .................................................................................................................................. 20

Consumível – Eletrodo ....................................................................................................................................... 21

Funções elétricas de isolamento e ionização ...................................................................................................... 21

Funções físicas e mecânicas ............................................................................................................................... 21

Funções metalúrgicas ........................................................................................................................................ 21

Especificação da AWS ........................................................................................................................................ 22

Classificação eletrodo para aço inoxidável ......................................................................................................... 24

Exercícios........................................................................................................................................................... 27

Profº M.Sc. Amilton Cordeiro

2

Tecnologia da Soldagem

Classificação dos eletrodos tipos de corrente, polaridade e composição do revestimento ................................. 28

Características e aplicações ............................................................................................................................... 29

Comprimento do arco ....................................................................................................................................... 29

Ângulo de trabalho e de deslocamento do eletrodo .......................................................................................... 30

Velocidade de deslocamento do eletrodo ......................................................................................................... 30

AMPERAGEM .................................................................................................................................................... 30

Ajuste da Corrente ............................................................................................................................................ 30

Diâmetros dos eletrodos ................................................................................................................................... 31

Descontinuidade induzida pelo processo ........................................................................................................... 32

PROCESSO MIG/MAG ........................................................................................................................................ 34

Fundamentos do processo ................................................................................................................................ 34

*Arco elétrico utilizando o argônio como gás de ionização. ............................................................................... 35

Esquema do processo MIG/MAG ....................................................................................................................... 35

Equipamentos utilizados no processo MIG/MAG ............................................................................................... 36

Gases de proteção ............................................................................................................................................. 36

Os gases de proteção influenciam: .................................................................................................................... 36

Arames para a soldagem MIG/MAG .................................................................................................................. 37

Transferência metálica no processo MIG/MAG .................................................................................................. 38

Transferência por curto circuito ........................................................................................................................ 38

*Transferência por curto circuito....................................................................................................................... 39

Transferência globular....................................................................................................................................... 39

*Transferência globular..................................................................................................................................... 39

*Transferência globular fora de posição ............................................................................................................ 39

Transferência em spray ..................................................................................................................................... 39

*Transferência em spray - o arco não extingue pois o arame não toca a peça.................................................... 40

Variáveis do processo e suas influências ............................................................................................................ 40

Corrente elétrica (amperagem) ......................................................................................................................... 40

*Influência da corrente de soldagem na penetração de solda............................................................................ 40

Tensão (voltagem)............................................................................................................................................. 41

*Influência da tensão no arco elétrico ............................................................................................................... 41

*Influência da tensão no perfil do cordão de solda ............................................................................................ 41

Velocidade de avanço (velocidade de soldagem) ............................................................................................... 41

*Influência da velocidade de soldagem na penetração de solda. ....................................................................... 41

Extensão do eletrodo (stick out) ........................................................................................................................ 42

*Influência da extensão do eletrodo nas variáveis do processo ......................................................................... 42

Inclinação da tocha ........................................................................................................................................... 42

*Influência da inclinação da tocha no perfil e penetração do cordão de solda ................................................... 43

Indutância ......................................................................................................................................................... 43

*Influência da indutância na quantidade de respingos durante a transferência por curto circuito ..................... 43

Vazão de gás ..................................................................................................................................................... 44

Dados de soldagem em função do diâmetro do arame ...................................................................................... 44

Defeitos de soldagem e suas prováveis causas .................................................................................................. 45

SOLDAGEM TIG ................................................................................................................................................. 48

Apresentação do processo ................................................................................................................................ 48

Descrição .......................................................................................................................................................... 49

Profº M.Sc. Amilton Cordeiro

3

Tecnologia da Soldagem

Características do processo................................................................................................................................ 49

Vantagens ......................................................................................................................................................... 49

Aplicações ......................................................................................................................................................... 50

Limitações ......................................................................................................................................................... 50

Equipamento básico .......................................................................................................................................... 50

Fontes de energia .............................................................................................................................................. 51

Variáveis do processo TIG .................................................................................................................................. 51

Corrente de soldagem ....................................................................................................................................... 52

Corrente contínua CC- ....................................................................................................................................... 52

Corrente contínua CC+ ....................................................................................................................................... 53

Corrente alternada ............................................................................................................................................ 53

Corrente alternada – onda quadrada ................................................................................................................. 54

Corrente pulsada ............................................................................................................................................... 55

Abertura do arco ............................................................................................................................................... 56

Tochas e acessórios ........................................................................................................................................... 57

Tochas para soldagem TIG ................................................................................................................................. 58

Refrigeração da tocha ........................................................................................................................................ 60

Bocal ................................................................................................................................................................. 61

Eletrodos ........................................................................................................................................................... 62

Afiação dos eletrodos ........................................................................................................................................ 63

Uso dos eletrodos em função da corrente.......................................................................................................... 64

Gases de proteção são inertes ........................................................................................................................... 65

Comparação entre os gases He e Ar ................................................................................................................... 65

Alimentação de arames ..................................................................................................................................... 66

Técnicas de soldagem ........................................................................................................................................ 68

Sistemas de deslocamento ................................................................................................................................ 68

Técnicas de soldagem ........................................................................................................................................ 69

Técnicas especiais .............................................................................................................................................. 70

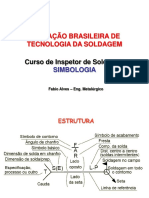

SIMBOLOGIA DA SOLDAGEM ............................................................................................................................. 71

Composição da Simbologia de Soldagem de Acordo com a Norma AWS............................................................. 71

Objetivos do uso dos símbolos ........................................................................................................................... 71

Símbolos básicos de soldagem ........................................................................................................................... 72

Símbolos suplementares .................................................................................................................................... 73

Símbolos básicos................................................................................................................................................ 74

Soldagem por costura ........................................................................................................................................ 76

SÍMBOLOS SUPLEMENTARES ...................................................................................................................... 83

TERMINOLOGIA ............................................................................................................................................ 83

Junta : Região entre duas ou mais peças que serão unidas. ................................................................................ 84

Elementos de um Chanfro: ................................................................................................................................ 87

Profº M.Sc. Amilton Cordeiro

4

Tecnologia da Soldagem

História da Solda

Antes da década de 1880, a soldagem era realizada apenas na forja do ferreiro.

Desde então a marcha da industrialização e duas guerras mundiais influenciaram o rápido

desenvolvimento da soldagem moderna. Os métodos de soldagem básicos – soldagem por

resistência, soldagem a gás e soldagem a arco – foram todos inventados antes da Primeira

Guerra Mundial. Porém, durante o início do século XX, a soldagem e corte a gás foram

dominantes para a fabricação e trabalhos de reparo. Somente alguns anos depois, a

soldagem elétrica ganhou semelhante aceitação.

Algumas datas dos processos de soldagem:

· Pré História Idade – Média → Soldagem por Forjamento – Importância estratégica;

· 1500 – 1900 → Alto – Forno; Ferro Gusa – Fundição;

· 1809 → Arco Elétrico

· 1885 → 1ª Patente;

· 1890 → Eletrodo Nu;

· 1907 → Eletrodo Revestido;

· 1914 → Importância Industrial;

· 1926 → TIG;

· 1948 → MIG;

· 1953 → MAG;1954 → Arame Tubular;

· 1957 → Plasma e Feixe Eletrônico;

· 1958 → Eletroescória;

· 1960 → Laser;

· Atualmente → Mais de 50 processos usados industrialmente

Profº M.Sc. Amilton Cordeiro

5

Tecnologia da Soldagem

Soldagem

A soldagem está intimamente ligada às mais importantes atividades industriais que existem

no mundo moderno: construção naval, ferroviária, aeronáutica e automobilística, caldeiraria,

construção civil metálica, indústria metalúrgica, mecânica e elétrica. Na verdade, é rara, se é

que existe, a indústria que pode prescindir da soldagem como processo de produção ou de

manutenção.

A soldagem como técnica e o conhecimento tecnológico a ela relacionado estão estreitamente

ligados ao avanço das ciências como a física, a química, a eletricidade e a eletrônica.

Avanços na metalurgia também obrigam a soldagem a procurar novas técnicas e materiais

que sejam compatíveis com as novas ligas criadas. Portanto, é um processo que, apesar de

importantíssimo, teve seu maior avanço nos últimos 100 anos.

Então, ter conhecimento profundo sobre soldagem implica em ter conhecimentos sobre

diversas áreas como a metalurgia, a mecânica, a eletrotécnica, a eletrônica, a resistência dos

materiais e ciências como a física e a química, que já citamos.

O que é soldagem?

Na verdade, existem muitas definições de soldagem. Poderíamos apresentar várias delas

aqui, mas os autores sempre acabam discordando entre si em um ponto ou outro. Por isso,

escolhemos apenas uma: aquela que achamos a mais abrangente (ou ampla) de todas. É a

definição da Associação Americana de Soldagem (American Welding Society - AWS),

segundo a qual, soldagem é o “processo de união de materiais usado para obter a

coalescência (união) localizada de metais e não-metais, produzida por aquecimento até uma

temperatura adequada,com ou sem a utilização de pressão e/ou material de adição” (in

Tecnologia da soldagem de Paulo Villani Marques, pág 352).

Está difícil? Vamos explicar. Com a soldagem, você pode unir dois pedaços de material,

usando calor com ou sem pressão. Nesse processo, você pode (ou não) ter a ajuda de um

terceiro material, que vai funcionar como uma espécie de “cola“, que chamamos o material de

adição. Fácil, não?

“Que vantagem! Eu posso unir dois materiais parafusando, rebitando, colando!” Se você está

pensando assim, tem até razão. Em parte... Esses métodos realmente servem para unir

materiais. Porém, a grande “sacada” da soldagem é a possibilidade de obter uma união em

que os materiais têm uma continuidade não só na aparência externa, mas também nas suas

características e propriedades mecânicas e químicas, relacionadas à sua estrutura interna.

Embora se possa empregar técnicas de soldagem para vidro e plástico, por exemplo, vamos

manter nossa atenção voltada para os processos de soldagem das ligas metálicas, já que o

Profº M.Sc. Amilton Cordeiro

6

Tecnologia da Soldagem

foco de nosso estudo consiste nos processos de fabricação para a indústria metal-mecânica.

E porque lidamos com metais, é necessário lembrar que há condições imprescindíveis para

se obter uma solda: calor e/ou pressão.

O calor é necessário porque grande parte dos processos de soldagem envolve a fusão dos

materiais, ou do material de adição, no local da solda. Mesmo quando se usa pressão e, às

vezes, o ponto de fusão não é atingido, o aquecimento facilita a plasticidade do metal e

favorece a ação da pressão para a união dos metais.

O primeiro processo de soldagem por fusão com aplicação prática foi patenteado nos Estados

Unidos em 1885. Ele utilizava o calor gerado por um arco estabelecido entre um eletrodo de

carvão e a peça. O calor do arco fundia o metal no local da junta e quando o arco era retirado,

o calor fluía para as zonas adjacentes e provocava a solidificação do banho de fusão.

Uma nova e significativa evolução aconteceu nesse processo alguns anos mais tarde, quando

o eletrodo de carvão foi substituído por um eletrodo metálico. O processo de aquecimento

passou, então, a ser acompanhado da deposição do metal fundido do eletrodo metálico na

peça.

A utilização do oxigênio e de um gás combustível permitiu a obtenção de chama de elevada

temperatura que permitiu a fusão localizada de determinados metais e a formação de um

banho de fusão que, ao solidificar, forma a “ponte” entre as peças a serem unidas. A

soldagem por fusão inclui a maioria dos processos mais versáteis usados atualmente.

Outros processos se baseiam na aplicação de pressões elevadas na região a ser soldada. O

aquecimento das peças a serem unidas facilita a ligação entre as partes.

Profº M.Sc. Amilton Cordeiro

7

Tecnologia da Soldagem

A evolução desses processos está ilustrada a seguir.

Soldabilidade

Para obter a solda, não basta apenas colocar duas peças metálicas próximas, aplicar calor

com ou sem pressão. Para que a soldagem realmente se realize, os metais a serem unidos

devem ter uma propriedade imprescindível: a soldabilidade.

Soldabilidade é a facilidade que os materiais têm de se unirem por meio de soldagem e de

formarem uma série contínua de soluções sólidas coesas, mantendo as propriedades

mecânicas dos materiais originais.

O principal fator que afeta a soldabilidade dos materiais é a sua composição química. Outro

fator importante é a capacidade de formar a série contínua de soluções sólidas entre um

metal e outro. Assim, devemos saber como as diferentes ligas metálicas se comportam diante

dos diversos processos de soldagem.

Profº M.Sc. Amilton Cordeiro

8

Tecnologia da Soldagem

É preciso saber que, em se tratando de soldagem, cada tipo de material exige maior ou menor

cuidado para que se obtenha um solda de boa qualidade.

Se o material a ser soldado exigir muitos cuidados, tais como controle de temperatura de

aquecimento e de interpasse, ou tratamento térmico após soldagem, por exemplo, dizemos

que o material tem baixa soldabilidade. Por outro lado, se o material exigir poucos cuidados,

dizemos que o material tem boa soldabilidade. O quadro a seguir resume o grau de

soldabilidade de alguns dos materiais metálicos mais usados na indústria mecânica.

Soldabilidade

Materiais Ótima Boa Regular Difícil

Aço baixo carbono X

Aço médio carbono X X

Aço alto carbono X

Aço inox X X

Aços-liga X

Ferro fundido cinzento X

Ferro fundido maleável e

nodular

X

Ferro fundido branco X

Liga de alumínio X

Liga de cobre X

Como se vê, a soldabilidade mútua dos metais varia de um material metálico para outro, de

modo que as juntas soldadas nem sempre apresentam as características mecânicas

desejáveis para determinada aplicação.

Metalurgia da solda

O simples fato de se usar calor nos processos de soldagem implica em alterações na

microestrutura do material metálico. Na verdade, na maioria dos casos, a soldagem reproduz

no local da solda os mesmos fenômenos que ocorrem durante um processo de fundição. Ou

seja, do ponto de vista da estrutura metalográfica, o material apresenta características de

metal fundido.

Profº M.Sc. Amilton Cordeiro

9

Tecnologia da Soldagem

Por isso, não podemos nos esquecer de que, às vezes, o metal após sofrer aquecimento, tem

suas características mecânicas afetadas. Assim, a junta soldada pode se tornar relativamente

frágil. Na zona afetada termicamente, a estrutura do metal pode ser modificada pelo

aquecimento e rápido resfriamento durante o processo de soldagem. A composição química

fica, entretanto, praticamente inalterada.

Dependendo do processo de soldagem que se use, e da natureza dos metais que estão

sendo soldados, teremos um maior ou menor tamanho da zona afetada termicamente. Por

exemplo, na soldagem manual ao arco com eletrodos revestidos finos, a zona afetada

termicamente é menor do que na soldagem a gás. É nessa zona que uma série de fenômenos

metalúrgicos ocorrem.

Na região próxima à junta soldada, está a zona de ligação, na qual se observa uma transição

entre a estrutura do metal fundido e a do metal de base.

Próximo a essa faixa, está a zona afetada termicamente na qual o metal é superaquecido de

modo que haja um aumento do tamanho do grão e, portanto, uma alteração das propriedades

do material. Essa faixa é normalmente a mais frágil da junta soldada.

À medida que aumenta a distância da zona fundida, praticamente não há diferenças na

estrutura do material porque as temperaturas são menores.

Requisitos: Processos de Soldagem

A maioria dos processos de soldagem necessitam da geração de altas temperaturas locais

que permitem a junção dos metais. O tipo da fonte de calor é frequentemente usado como

descrição básica do tipo do processo, como por exemplo, soldagem a gás e soldagem a arco.

Um dos maiores problemas da soldagem de metais é que eles reagem rapidamente com a

atmosfera quando sua temperatura aumenta. O método de proteger o metal quente do ataque

da atmosfera é a segunda característica mais importante de distinção entre os processos.

Profº M.Sc. Amilton Cordeiro

10

Tecnologia da Soldagem

As técnicas variam de recobrimento com fluxos, que formam uma escória protetora, até

proteção com gases inertes. Em algumas circunstâncias a atmosfera é removida por meio de

vácuo.

Alguns processos foram desenvolvidos para aplicações muito específicas enquanto outros

são flexíveis e podem ser utilizados em vários tipos de atividades de soldagem.

Embora a soldagem seja usada principalmente para junção de metais similares e dissimilares,

ela também é usada para reparar e reconstruir componentes desgastados ou danificados.

Existe ainda uma crescente gama de aplicações para o revestimento duro de partes novas,

originando superfícies com resistência a corrosão, abrasão, impacto e desgaste.

Introduzidos primeiramente no final do século 19, os processos a arco permanecem como o

grupo de técnicas de soldagem mais amplamente usado. Como o nome sugere, a fonte de

calor é um arco elétrico estabelecido entre as partes a serem soldadas e o eletrodo metálico.

A energia elétrica, convertida em calor gera um arco com temperatura de aproximadamente

7000°C, provocando a junção dos metais através da fusão dos mesmos.

Os equipamentos podem variar em tamanho e em complexidade, os métodos de proteção

usados e o tipo de consumível ou metal de adição utilizado de acordo com os processos a

arco, Processos a arco incluem eletrodo revestido, arco submerso, TIG e MIG/MAG.

ELETROTÉCNICA BÁSICA REFERENTE À SOLDAGEM

Corrente elétrica

Quando as cargas negativas são postas em movimento, pela aplicação de uma força elétrica,

produzem uma corrente elétrica. Todas as substâncias contêm grandes quantidades de

cargas negativas chamadas elétrons, sendo que estes, na sua quase totalidade, estão

subordinados aos seus núcleos, de cargas positivas, denominados prótons.

Aqueles que são livres, desunidos, perambulam a esmo, até que sejam forçados a mover-se

numa dada direção, o que sucede quando uma força elétrica é aplicada adequadamente.

Chamamos então de corrente elétrica o movimento ordenado de carga elétrica através de um

corpo.

Profº M.Sc. Amilton Cordeiro

11

Tecnologia da Soldagem

CLASSIFICAÇÃO DAS CORRENTES ELÉTRICAS

Corrente contínua e corrente alternada

Há diversas espécies de corrente elétrica usada na prática diária atual, cada uma delas tendo

seu campo especial de aplicação. Em geral, distingue-se a corrente contínua e a alternada.

Corrente contínua (CC) ou (DC) (símbolo =)

A corrente contínua (ou direta) é aquela em que os elétrons se movem sempre na mesma

direção. Insto é do pólo negativo (-) para o positivo (+).

Tem a definição da polaridade pólo (positivo +) ou (negativo-).

Isto significa que a fonte de suprimento é um gerador, um retificador, uma bateria ou uma

pilha.

Corrente alternada (CA) ou (AC) (símbolo ~)

A corrente alternada é a que varia tanto em magnitude quanto em direção e o faz com

perfeita regularidade. Todas as alterações devem dar-se semelhante num dado período de

tempo. Assim, uma corrente alternada de 60 ciclos é aquela em que cada fluxo positivo ou

negativo se repete com fidelidade em 1/60 de segundo.

Também as mudanças que ocorrem durante a metade do ciclo positivo se repetem em

direção inversa, durante a metade do ciclo negativo. No trabalho da corrente alternada a

frequência é designada como ciclos por segundo, significando simplesmente o número de

pulsações completas, positivas e negativas, do fluxo da corrente durante o tempo de um

segundo.

É aquela que não tem definição de polaridade (+) ou (-). Em um intervalo de um segundo, a

polaridade muda 120 vezes, (60 ciclos) isto é, em um segundo os elétrons passam pelo

positivo 60 vezes e 60 vezes pelo negativo, daí dizer que a corrente alternada não tem

definição de polaridade. A condução da corrente é feita através de um condutor de carga e

outro neutro.

Profº M.Sc. Amilton Cordeiro

12

Tecnologia da Soldagem

Onde encontramos a corrente alternada e contínua

Corrente alternada (CA) ou (AC)

Encontramos em nossas residências, nas indústrias, nos transformadores de soldagem.

Corrente contínua (CC) ou (DC) (símbolo =)

Encontramos na pilha, na bateria do carro, nos geradores e retificadores de soldagem.

A medida de corrente elétrica necessária para realizar uma soldagem

As medidas da corrente elétrica são a “amperagem” e a “voltagem”.

O que significam essas medidas em soldagem?

Comparando a corrente elétrica com a água que sai de uma torneira, a amperagem

corresponderia à quantidade da água e a voltagem, à pressão sob a qual ela corre da

torneira. Em ambos os casos são interdependentes.

Profº M.Sc. Amilton Cordeiro

13

Tecnologia da Soldagem

Com a torneira fechada, não sai dela água nenhuma, mas, dentro dela, a pressão está no seu

máximo.

Sem abrir o arco, não passa corrente, a voltagem está no seu máximo e chama-se “voltagem

em circuito fechado”. Conforme capacidade da máquina essa voltagem pode ser em torno de

60 a 80 volts.

Logo que se abre torneira e arco, começam a fluir água e corrente, enquanto a pressão da

água e voltagem da corrente baixam; esta última, geralmente para algo em torno de 22 a 30

volts e se chama “voltagem de arco” ou “voltagem do trabalho”.

No caso do eletrodo grudar á peça, o que acontece muito a um soldador novato, a corrente se

põe em curto-circuito, a voltagem desce ao mínimo, mas a amperagem sobe ao máximo e

vermelha a ponta do eletrodo e se deixar mais tempo, o eletrodo todo, a menos que a

situação seja sanada pelo rápido arranco (desgrudar) da peça.

Tensão elétrica (voltagem)

É a força ou pressão, que faz com que a corrente circule por um condutor.

A voltagem em uma rede elétrica pode ser de: 110, 220, 380, 440 ou mais voltagem,

dependendo do local da rede.

Exemplo da pilha:

Uma pilha tem 1,5 volts, essa voltagem oferece baixa pressão na corrente, essa pressão não

consegue vencer alguns obstáculos, (ex.: nosso corpo) mas se colocarmos varias pilhas

interligadas as voltagens serão somadas.

Profº M.Sc. Amilton Cordeiro

14

Tecnologia da Soldagem

Quanto maior a voltagem, maior é a pressão da corrente, facilitando a passagem desta,

consequentemente aumentando o perigo.

A corrente elétrica, seja ela alternada ou contínua, pode ter sua voltagem (v) medida. O

aparelho que mede a voltagem é o voltímetro.

Efeito de tensão (voltagem) na soldagem

A tensão faz com que a corrente elétrica prossiga circulando, mesmo depois que o eletrodo é

afastado da peça, fazendo com que o arco elétrico se mantenha.

O arco produz alta temperatura, fundindo o material do eletrodo e da peça, formando a solda.

Intensidade da corrente (amperagem)

É a quantidade de corrente, que passa em um instante por uma seção do condutor.

A corrente elétrica, seja ela alternada ou contínua, pode ter sua intensidade medida.

O aparelho que mede a amperagem (A) é o amperímetro.

Sentido de circulação da corrente

O sentido real de circulação de corrente, é do pólo negativo (-) para o positivo (+).

Profº M.Sc. Amilton Cordeiro

15

Tecnologia da Soldagem

Material condutor

São corpos que permitem a passagem da corrente elétrica com relativa facilidade.

Os mais conhecidos e presentes na soldagem são:

Cobre, alumínio, bronze, aço inoxidável, ferro, etc.

Material isolante

São corpos que, dentro de uma determinada faixa de tensão, não permitem a passagem da

corrente elétrica.

Os materiais isolantes mais usados são:

Porcelana, mica, celerom, baquelita, borracha, plástico, etc.

Resistência elétrica

É a dificuldade que um corpo oferece a passagem da corrente elétrica.

Essa dificuldade de passagem da corrente gera calor e em alguns caso é desejável e em

outros não.

Exemplos onde é desejável:

Exemplos onde não é desejável:

Na conexão do cabo terra a obra, solta, suja, com tinta, ferrugem, sem pressão na

mola, etc.

Na conexão do alicate porta eletrodo.

Alicate porta eletrodo com seus mordentes gastos, mola sem pressão, com falta de

aperto no cabo, etc.

Ligação dos cabos terra e do alicate porta eletrodo nos terminais da máquina.

Cabos do alicate porta eletrodo e terra em mau estado.

Profº M.Sc. Amilton Cordeiro

16

Tecnologia da Soldagem

Manter arco elétrico em atividade

Para manter o arco elétrico em atividade deve se deixar durante a soldagem um afastamento

conveniente entre um pólo (peça) pra outro (eletrodo).

Esse afastamento é chamado de comprimento do arco.

Comprimento do arco

Um soldador observador, com a experiência determinará o comprimento do arco conveniente

para cada caso. Como regra geral o comprimento do arco deverá ser aproximadamente o

diâmetro do núcleo metálico, ou seja, da alma do eletrodo em uso, para os que têm

revestimento grosso como do tipo básico requerem que se trabalhem com o arco mais curto

possível para evitar porosidade.

Podemos definir como arco curto quando deixamos abaixo do diâmetro do eletrodo em uso e

longo quando acima desse diâmetro.

A força do arco atua em forma de cone. Assim, quanto menor o comprimento do arco mais

concentrado será a sua força. Isto é, ela estará agindo numa área menor conforme podemos

ver no desenho a seguir. Um maior comprimento do arco faz com que essa força atue numa

área maior.

Uma outra consequência de variação do comprimento do arco é a variação do comprimento

da corrente. A medida que se distancia o eletrodo da peça diminui a amperagem e sobe a

voltagem, caso contrário, diminuindo a distância, aumenta a amperagem e diminui a

voltagem.

Profº M.Sc. Amilton Cordeiro

17

Tecnologia da Soldagem

Em resumo, o comprimento do arco resulta em:

Arco curto Arco longo

Maior penetração Menor penetração

Solda menos espalhada Solda mais espalhada

Mais amperagem Menos amperagem

Menos voltagem Mais voltagem

Menos respingo Mais respingos

Voltímetro e amperímetro

O voltímetro marca a voltagem (pressão) que está sendo usada e o amperímetro

marca a quantidade de amperagem que esta sendo consumida.

No voltímetro e no amperímetro podemos observar este fenômeno de comprimento do

arco.

Aproximando o eletrodo da peça vai marcar maior amperagem menor voltagem.

Distanciando o eletrodo da peça vai marcar menor amperagem maior voltagem.

Efeitos da polaridade na soldagem

Polaridade

No caso da soldagem, está relacionada por onde a corrente elétrica entra ou sai da máquina.

Dependendo do tipo de eletrodo, a ligação dos cabos, terra e alicate porta eletrodo, pode ser

de duas formas.

Essas duas formas de ligação recebem nomes característicos, como:

Polaridade direta (-) negativa ou inversa (+) positiva

Polaridade direta (negativa)

Na polaridade inversa, o cabo do alicate porta eletrodo é ligado no terminal positivo (+) da

máquina e o cabo terra no negativo (-) da máquina.

Profº M.Sc. Amilton Cordeiro

18

Tecnologia da Soldagem

SOLDA ELÉTRICA – Eletrodo Revestido.

Fundamentos do processo

Soldagem com eletrodo revestido (SAER) é a união de metais

pelo aquecimento entre a ponta de um eletrodo revestido e a

superfície do metal base, na junta que está sendo soldada.

O metal fundido do eletrodo é transferido através do arco

elétrico até a poça de fusão do metal base, formando assim o

metal de solda.

Uma escoria liquida de densidade menor do que a do metal

liquido, que é formada do eletrodo e das impurezas do metal

de base, sobrepondo a poça de fusão protegendo-a da

contaminação atmosférica. Uma vez solidificada, esta escória controlará a taxa de

resfriamento do metal de solda já solidificado. O metal de adição vem da alma metálica do

eletrodo (arame) e do revestimento que em algum caso é construído de pó de ferro e

elementos de liga.

A soldagem com eletrodo revestido é o processo de soldagem mais usado de todos que

falaremos, devido à simplicidade do equipamento, à qualidade da solda, e do baixo custo dos

equipamentos e dos consumíveis. Ele tem grande flexibilidade e solda a maioria dos metais

numa grande faixa de espessuras. A soldagem com este processo pode ser feita em quase

todos os lugares em condições extremas.

A soldagem com eletrodo revestido é usada extensivamente em fabricação industrial,

estruturas metálicas para edifícios, construção naval, carros, caminhões, comportas e outros

conjuntos soldados.

Máquinas para soldagem

São máquinas adaptadas para trabalhos de soldagem. Existem três tipos básicos de

máquinas para soldar com eletrodo revestido:

Transformador

Gerador

Retificador

Os modelos variam de fabricante para fabricante, mas o princípio de funcionamento de cada

tipo de máquina é o mesmo.

Transformador - Fornece somente corrente alternada (CA) não define polaridade (+ -).

Profº M.Sc. Amilton Cordeiro

19

Tecnologia da Soldagem

Gerador - Fornece somente corrente contínua (CC).

Retificador - Fornece primeiramente corrente contínua (CC) podendo em algumas máquinas

fornecer também (CA).

Efeito da polaridade na soldagem

a) Corrente continua – Polaridade direta (CC-): eletrodo ligado ao pólo negativo e peça

positiva.

Com essa configuração produz-se uma maior taxa de fusão do eletrodo, associada a uma

menor profundidade de penetração.

b) Corrente continua – Polaridade inversa (CC+): eletrodo positivo e a peça negativa.

Com essa configuração, maiores penetração e menores taxas de fusão do eletrodo são

obtidas.

c) Corrente alternada (CA) – a polaridade alterna a cada inversão da corrente. Com este

tipo de configuração, a geometria do cordão será intermediária àquela obtida em CC+ CC-.

Profº M.Sc. Amilton Cordeiro

20

Tecnologia da Soldagem

Cabos de soldagem

São usados para conectar o porta eletrodo e o grampo à fonte de energia. Eles devem ser

flexíveis para permitir fácil manipulação. Eles fazem parte do circulo de soldagem e consistem

de vários fios de cobre enrolados juntos e protegidos por um revestimento isolante e flexível

(normalmente borracha sintética). Os cabos devem ser mantidos desenrolados, quando em

operação, para evitar a queda de tensão e aumento de resistência por efeito joule.

Porta eletrodo

É simplesmente um dispositivo que permite que ao soldador segure e controlar o eletrodo.

Grampo (conector de terra)

É um dispositivo para conectar o cabo terra à Peça a ser soldada.

Escova de aço e picadeira

É um dispositivo de remoção e limpeza da soldagem, (escórias e respingos).

Profº M.Sc. Amilton Cordeiro

21

Tecnologia da Soldagem

Consumível – Eletrodo

O eletrodo, no processo de soldagem com eletrodo revestido, tem várias funções importantes.

Ele estabelece o arco e fornece metal de adição para a solda. O revestimento do eletrodo

também tem funções importantes na soldagem. Didaticamente podemos classificá-las em três

funções elétricas, físicas, e metalúrgicas.

1. Revestimento.

2. Alma.

3. Gás.

4. Poça de fusão.

5. Metal base.

6. Escória.

7. 7- Zona fundida.

Funções elétricas de isolamento e ionização

a) Isolamento: o revestimento é um mau condutor de eletricidade, assim isola a alma do

eletrodo evitando abertura de arco laterais, orientando o arco para locais de interesse.

b) Ionização: o revestimento contém silicatos de Na e K que ionizam a atmosfera do arco.

A atmosfera ionizada facilita passagem da corrente elétrica, dando origem a um arco estável.

Funções físicas e mecânicas

a) Fornece gases para a formação da atmosfera protetoras das gotículas do metal contra

a ação do hidrogênio da atmosfera.

b) O revestimento funde e depois se solidifica sobre o cordão de solda, formando uma

escória de material não metálico que protege o cordão de solda da oxidação pela atmosfera

normal, enquanto a solda está resfriando.

c) Proporciona o controle da taxa de resfriamento e contribui no acabamento do cordão.

Funções metalúrgicas

a) Pode contribuir com elementos de liga, de maneira a alterar as propriedades da solda.

Os eletrodos revestidos são classificados de acordo com especificações da AWS (América

Welding Society). Especificações comerciais para eletrodo revestido pode ser encontradas

nas especificações AWS da serie AWS A5 (Ex: AWS A5. 1)

Profº M.Sc. Amilton Cordeiro

22

Tecnologia da Soldagem

Especificação da AWS

Essa especificação da American Welding Society (AWS) foi desenvolvida ao longo dos anos

por um comitê compostos de membros que representam os fabricantes de consumíveis, como

a ESB, usuários da indústrias de soldagem e membros independentes de universidades e

laboratórios. Essa equipe equilibrada é necessária para evitar tendências nas especificações.

Entre estas especificações vamos comentar a mais utilizadas:

Aço ao carbono (AWS A 5.1) e as utilizadas para aço de baixa liga (AWS A 5.5)

Norma AWS A 5.1 – Aços ao carbono – Entendendo a classificação

“AWS” Associação Americana de soldagem

Conjunto de 2 ou 3

Eletrodo para soldagem

a arco elétrico Números que indica a

Resistência do material

Em Ksi

1 Ksi = 1000 psi = 0,7 Kgf por mm2

Número que indica tipo de revestimento e corrente

XX10 rev. Celulósico ( sódio) CC+

Número que indica

XX20 rev. Ácido CC-

A posição de

soldagem: XXY1 rev. Celulósico (potássio) CC+ CA

1 = todas as posições XXY2 rer. Rutílico (sódio) CC- CA

2 = plana e horizontal XXY3 rer. Rutílico (potássio) CC+ CC- CA

3 = somente plana XXY4 rev. Rutílico (pó de ferro) CC+ CC- CA

XXY5 rev. Básico (sódio) CC+

XXY6 rev. Básico (potássio) CC+ CA

XXY7 rev. Ácido (pó de ferro) CC- CA

XXY8 rev. Ácido ( pó de ferro) CC+ CA

Profº M.Sc. Amilton Cordeiro

23

Tecnologia da Soldagem

Exemplos ;

Eletrodo AWS E 6013.

O revestimento desse eletrodo é rutílico, solda CC ou CA.

Este eletrodo aceita soldar em todas as posições.

Resistência a tração da solda feita com esse eletrodo 60 KSI ou 60.000 psi ou 42 Kgf/mm2 (60 X 0,7=42).

Significa - eletrodo para soldagem a arco.

O revestimento desse eletrodo é básico, pode usar

CA/CC+

Este eletrodo aceita soldar em todas as posições.

Resistência a tração da solda feita com esse eletrodo 70 KSI ou 70.000 psi ou 49 Kgf/mm2 (70 X 0,7=49).

Significa – eletrodo para soldagem a arco.

O revestimento desse eletrodo é celulósico, pode só mente CC+ .

Este eletrodo aceita soldar em todas as posições.

Resistência a tração da solda feita com esse eletrodo 60 KSI ou 60.000 psi ou 42 Kgf/mm2 (60 X 0,7=42).

Significa – eletrodo para soldagem a arco.

A colocação do número “8” logo após o 1 significa que este eletrodo solda com corrente_________

Seu revestimento é__________e a penetração feita com ele ________________________________

A colocação do número “1” logo após 70 significa que este eletrodo pode soldar________________

A colocação do número 70 significa que a solda feita com esse eletrodo terá uma resistência de_________________

A letra “E” significa_______________________

Profº M.Sc. Amilton Cordeiro

24

Tecnologia da Soldagem

Classificação eletrodo para aço inoxidável

Eletrodo para Conjunto de 3 números

soldagem ao arco indica o tipo de aço

elétrico inoxidável conforme

norma AISI

Esta letra indica a

presença de elemento

químico adicional ex.

V= Vanádio Número indica tipo

Cr= Cromo De revestimento e

corrente

Pode também ser a letra

l que indica 5 – Básico CC

C Max = 0,03% 6 – Rutílico CC / CA

Tipo de revestimento (15= básico) (16= rutílico).

Eletrodo com baixíssimo teor de carbono (menos que 0,03).

310 tipo do aço inox.

“E” Eletrodo.

O revestimento desse eletrodo é básico, pode ser só mente CC+

Este eletrodo aceita soldar em todas as posições.

Este eletrodo é do tipo aço inox 316 (conforme a norma AISI).

Significa – eletrodo para soldagem a arco.

Profº M.Sc. Amilton Cordeiro

25

Tecnologia da Soldagem

O ultimo digito “16” significa o tipo de corrente e o revestimento sendo:

“16” Trabalho com corrente contínua somente o tipo do revestimento básico.

“15” Trabalha com corrente contínua e alternada e o tipo do revestimento rutílico.

Tipo de revestimento (6= rutilico).

Eletrodo com baixíssimo teor de carbono (menos que 0,03)

310 tipo do aço inox.

“E” Eletrodo.

Exercício:

Profº M.Sc. Amilton Cordeiro

26

Tecnologia da Soldagem

Eletrodo para Conjunto de 2 ou 3 números

soldagem ao arco que indicam a resistência do

elétrico material em Ksi

1ksi = 1000 psi = 0,7 Kgf por

mm2

Eletrodo Composição química aproximada

E XXXX – A1 0,5% Mo

E XXXX – B1 0,5% Cr: 0,5% Mo

E XXXX – B2 1,25% Cr 0,5% Mo

E XXXX – B2L 1,25% Cr:0,55 Mo (baixo carbono)

E XXXX – B4L 2% Cr: 0,55 Mo (baixo carbono)

E XXXX – C1 2,5% Ni

E XXXX – C2 3,5% Ni

E XXXX – C3 1% Ni

E XXXX – B3 2,25% Cr 1% Mo

E XXXX – B3L 2,5% Cr 1% Mo (baixo carbono)

E XXXX – D1 1,55% Mn: 0,35% Mo

E XXXX – D2 2% Mn: 0,35% Mo

E XXXX – G Aço alta resistência com seis diferentes composições de C, Mn, Ni, Cr, Mo

e V.

E XXXX - M Aço alta resistência com cinco diferentes composições de C, Mn, Ni, Cr,

Mo.

Profº M.Sc. Amilton Cordeiro

27

Tecnologia da Soldagem

Exercícios

De as características desses eletrodos de acordo com a norma AWS:

E 7018 G E7020 C1 E 12018 B3 E 7018 A1

Este eletrodo contém 0,5 de Cr e 0,5 de Mo.

O revestimento desse eletrodo é básico, solda na CC+.

Este eletrodo aceita soldar em todas as posições.

Resistência a tração da solda feita com esse eletrodo 70 KSI ou 70.000 psi ou 49 Kg/mm2

(70 X 0,7=49).

Significa – eletrodo para soldagem a arco.

Profº M.Sc. Amilton Cordeiro

28

Tecnologia da Soldagem

Classificação dos eletrodos tipos de corrente, polaridade e composição do

revestimento

Classe Tipo de Tipo de arco e Penetração Tipo de revestimento Teor de

corrente transferência Hidrogênio

E-6010 CC+ Forte com Profunda Celulósico Com silicato Alto

Salpicos Spray de Sódio

E-6011 CA CC+ Forte com Profunda Celulósico Com silicato Alto

Salpicos Spray de Potássio

E-6012 CA CC- Médio pouco Pouca Rutílico com silicato de Médio

Salpicos Spray Sódio

E-6013 CA CC- Suave sem Pouca Rutílico Com silicato de Médio

CC+ Salpicos Spray Potássio

E-6019 CA CC+ Suave sem Alta Rutílico ácido com Médio

CC- Salpicos Spray Silicato de Potássio

E-6020 CA CC+ Suave sem Alta Ácido com silicato de Médio

CC- Salpicos Spray potássio

E-6022 CA CC- Suave sem Alta Ácido com silicato de Médio

Salpicos Spray potássio

E-6027 CA CC+ Suave sem Alta Ácido com silicato de Médio

CC- Salpicos Spray potássio e 50% de pó de

ferro

E-7014 CA CC+ Suave sem Pouca Rutílico com silicato de Médio

CC- Salpicos Spray potássio e 25-40% de pó

de ferro

E-7015 CC+ Médio pouco Média Básico com silicato de Baixo

Salpicos Sódio

Globular

E-7016 CC+ Médio pouco Média Básico com silicato de Baixo

CC- Salpicos potássio

Globular

E-7018 CC+ Médio pouco Média Básico com silicato de Baixo

Salpicos potássio e 25-40% de pó

Globular de ferro

E-7024 CA CC+ Suave sem Média Rutilico com silicato de Médio

CC- Salpicos Spray potássio de 50% de pó

de ferro

E-7028 CC+ CA Médio pouco Média Básico com silicato de Baixo

Salpicos potássio e 50% de pó de

Globular ferro

E-7048 CC+ CA Médio pouco Média Básico com silicato de Baixo

Salpicos potássio e 25-40% de pó

Globular de ferro

Profº M.Sc. Amilton Cordeiro

29

Tecnologia da Soldagem

Características e aplicações

É importante para um profissional de soldagem lembrar que o processo de soldagem com

eletrodo tem muitas variáveis a considerar. Por exemplo, ele pode ser usado numa ampla

variedade de configurações de junta encontradas na soldagem industrial, e numa ampla

variedade de combinações de metal de base e metal de adição. Ocasionalmente, vários tipos

de eletrodos são usados para uma solda específica.

O processo de soldagem com eletrodo revestido pode ser usado para soldar em todas as

posições. Ele pode ser usado para soldagem da maioria dos aços e alguns dos metais não

ferrosos, bem como para deposição de metal de adição para se obter determinadas

propriedades ou dimensões. Apresenta possibilidade de soldar metal de base numa faixa de 2

mm até 200 mm dependendo do aquecimento ou requisitos de controle de distorção e da

técnica utilizada.

A taxa de deposição deste processo é pequena comparada com os outros processos de

alimentação continua. A taxa de deposição varia de 1a 5 Kg/h e depende do eletrodo

escolhido.

O sucesso do processo de soldagem com eletrodo revestido depende muito da habilidade e

da técnica do soldador, pos toda a manipulação de soldagem é executada pelo soldador.

Há quatro itens que o soldador deve estar habilitado a controlar:

Comprimento do arco;

Ângulo de trabalho e de deslocamento do eletrodo;

Velocidade de deslocamento do eletrodo;

Amperagem.

Comprimento do arco

Para determiná-lo, aplica-se a seguinte regra: O comprimento do arco nas soldagens com

eletrodos revestidos deve ser igual ou ligeiramente inferior ao diâmetro do núcleo do eletrodo

que está sendo usado.

Exemplo:

“O comprimento do arco, para um eletrodo revestido de 1/8” (3, 175 mm) deve ser mantido

entre 2,5 a 3, 175 mm.

Profº M.Sc. Amilton Cordeiro

30

Tecnologia da Soldagem

Na tabela a seguir, podemos observar algumas diferenças na soldagem quando trabalhamos

com arco curto ou arco longo.

Ângulo de trabalho e de deslocamento do eletrodo

Velocidade de deslocamento do eletrodo

Varia de acordo com a intensidade da corrente, com a dimensão da peça e com o tipo de

cordão desejado

AMPERAGEM

Ajuste da Corrente

A corrente fornecida pela máquina deve variar de acordo com o diâmetro do eletrodo.

Quando o diâmetro do eletrodo vem indicado em polegada fracionária, uma regra geral pode

ser estabelecida para o ajuste da corrente. Esta é a regra: a intensidade da corrente

(amperagem) para trabalhar com eletrodo revestido deve corresponder aproximadamente à

medida do diâmetro do núcleo do eletrodo em milésimos de polegada.

Profº M.Sc. Amilton Cordeiro

31

Tecnologia da Soldagem

Exemplo:

Qual a amperagem aproximada para trabalhar com um eletrodo de 1/8” de diâmetro?

Solução:

Para transformar polegada fracionária em polegada milésima, divide-se o numerador da

fração pelo seu denominador, ou seja:

1:8 = 0, 125

“Então, se 1/8” = 125 milésimos de polegada, para trabalhar com um eletrodo revestido de

1/8” de diâmetro, usa-se aproximadamente 125 A.

Quando o diâmetro do eletrodo vem indicado em milímetros aplica-se a constante 40, ou seja:

para cada 1 mm usa-se 40 A.

Exemplo:

Calcular a intensidade da corrente conveniente para soldar com eletrodo revestido de 3,2 m

de diâmetro.

Solução:

Se para cada 1 mm usa-se 40 A, multiplicando-se 3,2 mm por 40 A, vamos encontrar a

amperagem aproximada para soldar com eletrodo de 3,2 mm de diâmetro.

Então, se 3,2 x 40 = 128, para soldar com eletrodo revestido de 3,2 mm de diâmetro usa-se

aproximadamente 128 A.

Diâmetros dos eletrodos

Exercícios:

Polegadas. Milímetros.

1/16____________ 1,60____________

5/64____________ 2,00____________

3/32____________ 2,50____________

1/8_____________ 3,25____________

5/32____________ 4,00____________

3/16____________ 5,00____________

1/4_____________ 6,00____________

Profº M.Sc. Amilton Cordeiro

32

Tecnologia da Soldagem

Descontinuidade induzida pelo processo

A solda obtida pela soldagem a arco com eletrodo revestido pode conter quase todos os tipos

de descontinuidades. A seguir estão listadas algumas descontinuidades mais comum que

podem ser encontradas quando este processo é usado.

Porosidade – de um modo geral é causada pelo emprego de técnicas Incorretas

(comprimento do arco ou alta velocidade de soldagem), pela utilização de metal base sem

limpeza adequada ou por eletrodo úmido. A porosidade agrupada ocorre, ás vezes, na

abertura e fechamento do arco. Á técnica de soldagem com um pequeno passe a ré, logo a

pós começar a operação de soldagem, permite ao soldador refundi a área de inicio do passe,

liberando o gás deste e evitando assim este tipo de descontinuidade. A porosidade

vermiforme ocorre geralmente pelo uso de eletrodo úmido.

Inclusões – são provocadas pela manipulação inadequada do eletrodo e pela limpeza

deficiente entre os passes. É um problema previsível, no caso de projeto inadequado no que

se refere ao acesso à Junta a ser soldada ou mesmo com pequenos ângulos de bisel.

Falta de Fusão – resulta de uma técnica de soldagem inadequada: soldagem rápida

preparação inadequada da junta ou do material, corrente baixa demais.

Profº M.Sc. Amilton Cordeiro

33

Tecnologia da Soldagem

Falta de Penetração – resulta de uma técnica de soldagem inadequada: soldagem rápida

preparação inadequada da junta ou do material, corrente baixa demais e eletrodo com o

diâmetro grande demais.

Concavidade e sobreposição – são devidas a erro do soldador.

Trincas Interlamelar – esta descontinuidade não se caracteriza como sendo uma falha do

soldador. Ocorre, quando o metal de base, não suportando tensões elevadas, geradas pela

contração da solda, na direção da espessura, trinca-se em forma de degraus, situados em

planos paralelos à direção de laminação.

Trincas na garganta e Trincas na Raiz – quando aparecem, demandam, para serem

evitadas, mudanças na técnica de soldagem ou troca de materiais.

Trincas na Margem e trincas sob Cordão – São trincas, como veremos devidas à

fissuração a frio. Elas ocorrem em certo tempo após a execução da solda e, portanto, podem

não ser detectadas por uma inspeção realizada imediatamente após a operação de soldagem.

Elas ocorrem, normalmente, enquanto há hidrogênio retido na solda. Como exemplos de

fontes de hidrogênio podemos citar: elevadas umidade do ar, eletrodos úmidos, superfícies

Profº M.Sc. Amilton Cordeiro

34

Tecnologia da Soldagem

sujas. Este hidrogênio aliado a uma microestrutura frágil e em nível de tensões residuais

suficientemente elevados contribui para o aparecimento desses tipos de trincas.

Mordedura – amperagem elevadas

PROCESSO MIG/MAG

Fundamentos do processo

O processo de soldagem a arco sob proteção gasosa consiste em um aquecimento localizado

da região a se unir, até que esta atinja o ponto de fusão, formando-se então a poça de metal

líquido, que receberá o metal de adição também na forma fundida.

A energia necessária para fundir tanto o metal base quanto o metal de adição, é fornecida

pelo arco elétrico. No arco elétrico temos cargas elétricas fluindo entre dois eletrodos através

de uma coluna de gás ionizado como mostra a figura.

Profº M.Sc. Amilton Cordeiro

35

Tecnologia da Soldagem

*Arco elétrico utilizando o argônio como gás de ionização.

Para isolar a região de soldagem dos contaminantes atmosféricos (nitrogênio, oxigênio e

umidade), que prejudicam as propriedades mecânicas da junta, são utilizados gases de

proteção com características químico-físicas específicas que também ajudam a formar e

manter o arco elétrico estável. A altura do arco elétrico é controlada pela diferença de

potencial (voltagem) aplicada entre os eletrodos, no caso do processo MIG-MAG, ou pela

distância eletrodo-peça no caso do processo TIG, e sua intensidade pela corrente elétrica

(amperagem) que se faz fluir através da coluna de gás ionizado (plasma).

O processo MIG/MAG é considerado um processo semi-automático de soldagem, pois utiliza

como metal de adição o arame eletrodo de alimentação contínua, onde o soldador deve

apenas controlar a velocidade de avanço durante as operações de soldagem, mantendo-se

constante a distância do bico de contato a peça.

Além do arame, são utilizados gases inertes ou ativos para proteger a região de solda. A

figura abaixo ilustra o processo e a figura seguinte os equipamentos utilizados.

Esquema do processo MIG/MAG

Gás de Proteção,

Podendo ser:

Um Gás Ativo, ou

Um Gás Inerte,

ou Mistura de

Gases Ativos &

Inertes.

Profº M.Sc. Amilton Cordeiro

36

Tecnologia da Soldagem

Equipamentos utilizados no processo MIG/MAG

Neste processo, a fonte de energia fornece tensão (voltagem) constante e corrente

(amperagem) contínua.

O ajuste da amperagem é feito variando-se a velocidade de alimentação do arame. Quanto

maior esta velocidade, maior a corrente que a fonte fornece para fundir o arame eletrodo.

O ajuste da tensão é feito na fonte e esta variável é que vai fornecer a energia necessária

para gerar uma quantidade de corrente compatível com a velocidade de arame selecionada.

Para uma tensão de trabalho definida, existe uma velocidade de arame que torna o arco e a

transferência metálica mais estáveis com pouca geração de respingos.

No processo MIG/MAG trabalha-se com polaridade reversa, isto é, o arame eletrodo ligado na

polaridade positiva e a peça-obra ligada na polaridade negativa.

Gases de proteção

Os gases de proteção utilizados no processo MIG/MAG tem a função de proteger a poça de

fusão dos contaminantes do ar atmosféricos e proporcionar a estabilidade do arco elétrico.

Quando se utiliza gases inertes o processo denomina-se processo MIG (Metal Inerte Gás).

Os gases inertes mais utilizados são: Argônio (Ar), Hélio (He), e Nitrogênio (N 2 ) ou misturas

entre eles, porém o Hélio e o Nitrogênio, mesmo sendo considerados gases inertes, tem a

capacidade de potencializar o Arco Elétrico em algumas situações, propiciando maiores

penetrações que quando se usa o Argônio puro, a exemplo de soldagem de alumínio e suas

ligas, quando o material base tem elevada espessuras (Considerar espessura maiores que 1”

uma polegada).

Quando se utiliza gases ativos o processo denomina-se processo MAG (Metal Ativo Gás).

Os gases ativos mais utilizados são: dióxido de carbono (CO2), mistura de argônio com

dióxido de carbono, argônio com oxigênio (O2) e misturas de argônio com dióxido de carbono

e oxigênio.

O silicato de manganês formado possui ponto de fusão e densidade inferior ao metal de

solda, permanecendo na superfície do cordão de solda. Em soldagem multipasse não é

necessário, na maioria das vezes, retirarmos esta escória formada dos cordões anteriores.

Os gases de proteção influenciam:

Penetração

O CO2“puro”, pode ser usado na soldagem, obtemos ai processo MAG, empregado para

soldagem de metais ferrosos, normalmente solicitado na soldagem de espessuras acima de

4mm.

Como maior ponto positivo destaca-se o custo do gás, que comparativamente é bem mais

barato, e as taxas de penetração, que são bem maiores quando comparadas as chamadas

“Misturas”, que normalmente são compostas CO2, com 8 a 30% “balanço” em Argônio, ou

seja o que falta para 100% do volume do cilindro de Argônio, ou o mesmo raciocínio com uso

Profº M.Sc. Amilton Cordeiro

37

Tecnologia da Soldagem

O2 + Argônio, ambos que proporcionam menores taxas de respingos, se comparado ao CO2

“puro”.

Porém com uso das “Misturas” normalmente se obtém menores taxas de penetração, por

serem normalmente ricas em Argônio, considerando transferência por curto circuito. Já em

transferência tipo spray, devido ao alto nível de energia do arco elétrico, as misturas ricas em

argônio também produzem penetrações elevadas, e normalmente aumento de produtividade,

por proporcionarem maior velocidade no processo de soldagem.

Quantidade de respingos

Os respingos com misturas a base de argônio são menores e em quantidade inferior quando

comparados ao CO2. Quando se utiliza misturas ricas em argônio (85% ou mais de argônio) e

em transferência em spray, a quantidade de respingos é desprezível.

Acabamento

Para baixo nível de energia, o acabamento dos cordões de solda é semelhante. Já para

correntes elevadas, as misturas a base de argônio produzem melhor acabamento em relação

ao CO2.

Queima de elementos de liga

A queima de elementos de liga depende do nível de corrente da operação de soldagem. Para

um mesmo nível de amperagem quanto maior a porcentagem de argônio menor a queima de

elementos de liga.

Velocidade de soldagem

Quanto menor o teor de CO2 maior a velocidade de soldagem (produtividade). A adição de

oxigênio (5% no máximo) ao argônio puro resulta em misturas de altíssima produtividade.

Tipo de transferência metálica.

Mais adiante nesta apostila detalharemos este item

Arames para a soldagem MIG/MAG

Os arames para a soldagem MIG/MAG são sólidos e com diâmetro de 0,6 a 1,6 mm. Com o

mesmo equipamento usado na soldagem MIG/MAG, pode-se utilizar arames tubulares com

diâmetro de até 2,4 mm. Estes arames possuem em seu interior um fluxo semelhante ao

utilizados em eletrodos revestidos. Esta característica tem como objetivo aumentar a

produtividade e produzir metais de solda com propriedades físico-químicas bem específicas,

ampliando o campo de aplicação dos equipamentos do processo.

Atualmente existe uma gama muito grande de tipos de arame para o processo, que seguem

especificações como as ditadas pela AWS (Sociedade Americana de Soldagem), uma das

mais utilizadas.

Profº M.Sc. Amilton Cordeiro

38

Tecnologia da Soldagem

Mundialmente encontram-se arames para a soldagem dos seguintes materiais: aços ao

carbono, aços baixa liga, aços inoxidáveis, ferro fundido, cobre e suas ligas, alumínio e suas

ligas, níquel e suas ligas, titânio e suas ligas e soldagem de revestimento (para o processo

com arame tubular).

Os arames são especificados pela sua composição química ou como no exemplo abaixo,

onde é mostrada a especificação de arames sólidos destinados a soldagem de aços carbono.

Exemplo: arame ER 70 S 6 , onde,

ER = indica que o arame pode ser usado como eletrodo e vareta.

70 = indica o limite de resistência a tração em 1.000 psi que neste caso seria de 70.000 psi

ou 49,2 kg/mm.

S = indica arame sólido.

6 = digito relativo a composição química.

**O tipo de embalagem (embalagem a vácuo), e o bobinamento (bobinamento capa a

capa) são fatores importantes, para manter a integridade do produto até sua colocação em

uso, e garantir uma perfeita alimentação de material de adição em meio a soldagem, estes

dois diferenciais muitas vezes garantem uma melhor estabilidade de arco elétrico,

conseqüentemente melhor performance de penetração no processo de soldagem MIG-MAG,

e claro maior conforto e confiança, ao soldador na execução do trabalho.

Transferência metálica no processo MIG/MAG

Existem três tipos básicos de transferência metálica neste processo, que dependem do tipo

de gás de proteção utilizado, nível de energia (corrente/tensão), diâmetro e tipo do arame de

adição e tipo de metal base.

Transferência por curto circuito

Transferência alcançada com qualquer tipo de gás de proteção a um baixo nível de

corrente/tensão. A ponta do arame vai se fundindo pela ação do arco elétrico e aumenta de

tamanho até atingir a peça, onde o arco se extingue. A gota então é destacada e transferida a

peça pela ação de forças eletromagnéticas e o efeito pinch que estrangula a ponta do arame.

Neste momento ocorre a reignição do arco elétrico onde a corrente atinge o valor de corrente

de curto circuito gerando os respingos.

A figura ilustra o processo de transferência por curto circuito.

Profº M.Sc. Amilton Cordeiro

39

Tecnologia da Soldagem

*Transferência por curto circuito.

Este tipo de transferência permite a soldagem em todas as posições e possui uma energia

relativamente baixa, restringindo o seu uso para grandes espessuras.

A utilização de misturas a base de argônio proporciona boa estabilidade de arco e gotas

pequenas minimizando a projeção de respingos.

Transferência globular

Tipo de transferência obtida com nível de energia maior que no caso anterior. Misturas a base

de argônio com menos de 15% de CO2 possuem uma pequena faixa de trabalho em regime

globular, passando para spray com o aumento da energia de soldagem. Já, misturas com

mais de 25% de CO2 ou CO2 puro não entram em spray, permanecendo em regime

globular com o aumento da energia de soldagem.

Nesta transferência, o metal se projeta por gotas de diâmetro bem maior que o diâmetro do

arame, principalmente quando se utiliza o gás CO2 como gás de proteção. Com isto, temos

uma geração excessiva de respingos. A figura abaixo mostra o processo de transferência

globular.

*Transferência globular

Com este tipo de transferência pode-se trabalhar somente na posição plana devido ao grande

volume da gota e a alta fluidez da poça de fusão como mostra a figura a seguir.

*Transferência globular fora de posição

Transferência em spray

Tipo de transferência que também necessita de alta energia de soldagem.

Profº M.Sc. Amilton Cordeiro

40

Tecnologia da Soldagem

O metal é transferido por pequenas gotículas que são arremessadas a peça por forças

eletromagnéticas muito forte. Apesar da intensidade destas forças, só se pode utilizar este

tipo de transferência na posição plana e em alguns casos na horizontal, pois a poça de fusão

é muito fluida devido a alta energia envolvida no processo.

A transferência em spray não é alcançada quando se utiliza o CO2 puro ou misturas com

mais de 15% de CO2 como gás de proteção.

Utilizando-se então misturas a base de argônio com menos de 15% de CO2 ou misturas de

argônio com oxigênio, obtém-se a transferência em spray que proporciona alta taxa de

deposição (produtividade), grande penetração com pouquíssima geração de respingos, já que

o arco elétrico não apaga.

*Transferência em spray - o arco não extingue pois o arame não toca a peça.

Obs.: A utilização de fontes pulsadas permite a soldagem fora de posição com este tipo de

transferência.

Variáveis do processo e suas influências

Corrente elétrica (amperagem)

Esta variável é controlada pela velocidade do arame, um aumento na velocidade do arame,

implica em maior quantidade de eletrodo a ser fundido. Maior quantidade de corrente de

soldagem é automaticamente fornecida pela fonte e vice-versa. A principal influência desta

variável está no controle da penetração de solda. A figura mostra o aumento da penetração

com o aumento da corrente (amperagem), ou seja, da velocidade do arame para um mesmo

valor de tensão (voltagem).

*Influência da corrente de soldagem na penetração de solda

Por esta figura observa-se também a influência da velocidade do arame no perfil do cordão de

solda.

Profº M.Sc. Amilton Cordeiro

41

Tecnologia da Soldagem

Tensão (voltagem)

Esta variável controla o tamanho do arco elétrico. Um aumento da voltagem provoca um

acréscimo na altura e no diâmetro do cone do arco, como mostra a figura abaixo.

*Influência da tensão no arco elétrico

Com o aumento do arco elétrico, uma maior área do metal de solda é aquecida resultando

num cordão mais largo e mais baixo pelo aumento da fluidez da poça de fusão.

A figura abaixo ilustra este fato.

*Influência da tensão no perfil do cordão de solda

Velocidade de avanço (velocidade de soldagem)

Esta variável também influencia a penetração de solda. Para uma velocidade muito alta de

soldagem, o arco não permanece tempo suficiente na região de solda para proporcionar uma

boa fusão e penetração do cordão. Já para uma velocidade baixa, a penetração aumenta

mas, para uma velocidade excessivamente baixa de soldagem, o próprio metal fundido na

poça funciona como isolante térmico para a transferência de calor do arco para o metal base,

prejudicando também a penetração de solda.

*Influência da velocidade de soldagem na penetração de solda.

Profº M.Sc. Amilton Cordeiro

42

Tecnologia da Soldagem

Extensão do eletrodo (stick out)

Definimos como extensão do eletrodo, a distância da extremidade do bico de contato a peça

obra, como indicado na figura, incluindo a altura do arco elétrico pois na prática não se mede

este valor.

*Extensão do eletrodo

Com o aumento da extensão do eletrodo temos uma queda na amperagem e uma elevação

na voltagem de serviço. Uma menor quantidade de corrente é necessária para fundir o arame

devido ao aquecimento do mesmo pelo aumento da resistência elétrica do circuito. Portanto,

aumentando-se o stick out, aumentamos a taxa de fusão do arame e vice-versa.

A figura a seguir mostra a variação da corrente e da tensão em função da altura do bico de

contato.

*Influência da extensão do eletrodo nas variáveis do processo

Inclinação da tocha