Escolar Documentos

Profissional Documentos

Cultura Documentos

K60235 - Manual

Enviado por

Edimar FerreiraDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

K60235 - Manual

Enviado por

Edimar FerreiraDireitos autorais:

Formatos disponíveis

Instruções de Operação e

Manutenção

Contrato Clyde: K60235

Injeção de Carvão Vegetal Pulverizado

(PCI) para mini alto-forno

SIDEPAR – Siderúrgica do Pará

Marabá-PA

Clyde Materials Handling Sistemas do Brasil Ltda.

Rua Alcides Ricardini Neves, n.° 12, Cj.410, Brooklin, São Paulo-SP, CEP: 04575-050

Tel: (11) 5505-6244 – Fax: (11) 5505-8073

e-mail:clydematerials@clydematerials.com.br

www.clydematerials.com

Projeto CMHB nº K60235

Data: setembro 2008

2 de 108

INSTRUÇÕES DE OPERAÇÃO E MANUTENÇÃO

USUÁRIO: SIDEPAR – Siderúrgica do Pará

NÚMERO DO PROJETO CMHB: K60235

DATA: setembro 2008

SISTEMA: Injeção de Carvão Vegetal Pulverizado (PCI)

para mini alto-forno

Assinatura Departamento Data

Preparado por Alessandra B. Morenghi 09/09/2008

Revisado por: Eduardo de Paula Engenharia 09/09/2008

Autorizado por: José Paulo Jorge Engenharia 09/09/2008

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

3 de 108

Contatos no Brasil:

Clyde Materials Handling Sistemas do Brasil Ltda.

Rua Alcides Ricardini Neves, n.° 12, Cj. 410 - Brooklin

04575-050 - São Paulo-SP - Brasil

Tel: (11) 5505-6244

Fax: (11) 5505-6244 – ramal 114

www.clydematerials.com

Daniel Anderson

Gerente Geral

e-mail: danderson@clydematerials.com.br

José Paulo Jorge

Gerente Técnico

e-mail: jjorge@clydematerials.com.br

Hamilton Ferare

Técnico de Comissionamento

e-mail: hferare@clydematerials.com.br

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

4 de 108

ÍNDICE

Seção

Introdução............................................................1

Especificação Funcional do Projeto,

Instruções de Operação e Parada do Sistema,

Isolamento e Aferição..................................... ...2

Rotofeed® ......................................................... ...3

Conjunto de Lanças........................................ ...4

Splitter..................................................................5

Tubulação ........................................................ ...6

Diagnóstico de Falha ..................................... ...7

Manutenção Preventiva .....................................8

Peças de Reposição Recomendadas ........... ...9

Desenhos......................................................... ...10

Diagramas de Instalação da Spheri Valve® .. ...11

Equipamentos de Terceiros .......................... ...12

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

5 de 108

SEÇÃO 1

INTRODUÇÃO

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

6 de 108

IMPORTÂNCIA DO MANUAL

O manual é considerado parte integrante do Sistema de Injeção Rotofeed®

O manual deverá ser preservado durante toda a vida útil do equipamento.

Certifique-se de que qualquer futura revisão será incorporada neste manual no local

correto e que o protocolo de recebimento que acompanhará a mesma será assinado e

devolvido a Clyde Materials Handling para controle interno.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

7 de 108

SEGURANÇA GERAL

1. ESTE MANUAL DEVE SER LIDO ANTES DE OPERAR OU REALIZAR

MANUTENÇÃO NO EQUIPAMENTO.

2. SOMENTE PROFISSIONAIS QUALIFICADOS E TREINADOS DEVEM OPERAR

OU REALIZAR MANUTENÇÃO.

3. ANTES DE EFETUAR QUALQUER OPERAÇÃO OU TRABALHO DE

MANUTENÇÃO, O PROFISSIONAL DEVE SE FAMILIARIZAR COM OS

REGULAMENTOS LOCAIS E AS INFORMAÇÕES SOBRE PRECAUÇÕES DE

SAÚDE E SEGURANÇA, BEM COMO OS RISCOS ASSOCIADOS AO MATERIAL

TRANSPORTADO.

4. ANTES DE EFETUAR QUALQUER TRABALHO DE MANUTENÇÃO QUE

IMPLIQUE A DESMONTAGEM PARCIAL DOS VASOS DE PRESSÃO OU DA

TUBULAÇÃO, CERTIFIQUE-SE DE QUE AS VÁLVULAS DE CONTROLE E DO

AR DE TRANSPORTE ESTÃO FECHADAS E QUE A PRESSÃO INTERNA DOS

MESMOS ESTEJA COMPLETAMENTE ALIVIADA.

5. CERTIFIQUE-SE DE QUE O SISTEMA ESTÁ ISOLADO ELETRICAMENTE

ANTES DA DESMONTAGEM PARA FINS DE MANUTENÇÃO.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

8 de 108

DESCRIÇÃO DO EQUIPAMENTO

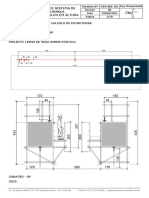

Sistemas de Injeção Rotofeed® 18/12/F-36/12/350x110

03 Pçs Sistemas de Injeção modelo Rotofeed®, consistindo de:

Spheri Valve® de saída do silo. Instalada na saída do silo de estocagem de

material;

Spheri Valve® de entrada. Instalada no bocal de alimentação de material no

vaso eclusa;

Junta flexível entre saída do silo e Vaso Eclusa.

Vaso Eclusa: abastece carvão pulverizado do silo (pressão atmosférica) ao

Vaso Injetor, mantendo operação contínua (Ver princípio de operação no

Apêndice I);

Vaso Injetor: opera constantemente pressurizado, injetando continuamente

carvão ao processo;

Válvulas de Segurança instaladas nos vasos de pressão;

Conjunto de vasos apoiados sobre células de carga, marca Alfa, para

controle gravimétrico, montado em estrutura de suportação. Indicador de

peso marca Alfa, saída 4-20 mA;

Spheri Valve® de ventilação. Instalada no bocal de ventilação do Vaso

Eclusa.

Spheri Valve® de equalização de pressão entre os dois vasos.

Duas chaves de nível tipo vibratória marca Endress+Hauser, instaladas uma

em cada vaso de pressão;

Transmissor de Pressão com saída 4-20mA instalado em cada vaso de

pressão;

Dosador volumétrico tipo Rotofeed®, completo com moto-redutor SEW;

Livro de Dados conforme NR13;

Conjunto do injetor montado e testado. Fornecido em partes para permitir

transporte rodoviário.

Pintura padrão Clyde

03 Pçs Válvulas tipo guilhotina

A ser instalada na saída do silo, para fins de manutenção do Sistema de

Injeção. Acionamento manual.

03 Pçs Conjuntos - Adaptador Flangeado

®

Instalado entre a Válvula Guilhotina e a Inlet Spheri Valve .

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

9 de 108

03 Pçs Painéis Pneumáticos

Fixado na estrutura de sustentação do Vaso Injetor, agrupa de forma segura

e de fácil acesso as válvulas solenóides e pressostatos. Inclui régua de

bornes disponível com marcações para interligação elétrica, pelo cliente.

Conexão disponível para alimentação, pelo cliente, de ar comprimido para

instrumentação.

15 Pçs Curvas de Ni-Hard

Curvas anti-abrasivas, considerando as informações preliminares recebidas

sobre a rota de transporte. Instaladas entre a saída do injetor e o Splitter.

15 Pçs Trechos Retos de Ni-Hard

A serem instalados logo após as curvas.

03 Pçs Splitters de 14 vias

Distribuidor de linha, com uma entrada e catorze saídas.

210 Pçs Curvas anti-abrasivas tipo T

A serem instaladas nas tubulações entre a saída do splitter e as ventaneiras.

Consideramos a necessidade de 5 (cinco) curvas por ventaneira.

84 Pçs Válvulas de esfera manual

A serem instaladas em cada saída do Splitter e na entrada de cada lança de

injeção, para fins de manutenção.

42 Pçs Conjuntos de lanças de injeção

Lanças em aço inox, fornecidas completas com mangueiras flexíveis e

adaptadores que assegurarão alinhamento interno da tubulação condutora

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

10 de 108

02 Pçs Filtros de Mangas

Para despoeiramento do ar proveniente do bocal de ventilação do sistema

de injeção pneumática de finos de carvão vegetal.

Instalação no topo dos silos de finos de carvão vegetal.

Fabricação em aço carbono.

Temperatura máxima de trabalho: 90ºC.

Mangas de poliéster com tratamento anti-estática.

Gaiolas em aço carbono galvanizadas.

Sistema de Limpeza automático tipo jato pulsante, através de programador

eletrônico incorporado ao equipamento.

Consumo de ar de limpeza: 0,25 Nm3/min a 6-7 bar.

Válvulas diafragmas.

Portas de alívio contra explosão.

Escada marinheiro e corrimão no teto, fabricadas em aço carbono.

Pintura padrão Clyde.

02 Pçs Painéis de Controle (PLC)

Sendo um para o controle dos sistemas de injeção dos alto-fornos AF1 e

AF2 e outro para os alto-fornos AF3 e AF4 (painel já está preparado para o

sistema de injeção a ser instalado no futuro para o alto-forno AF4). Painéis

de Controle, contendo PLC marca Moeller, com módulos de I/O, placa com

protocolo de comunicação e IHM (interface homem-máquina) de 5” Touch

Screen monocromática, que permitirá monitorar, comandar e parametrizar

os sistemas.

Fornecido montado completo.

Nota: Os nomes Rotofeed® e Spheri Valve® são marcas registradas da Clyde

Materials Handling Sistemas do Brasil Ltda.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

11 de 108

APLICAÇÃO E PARÂMETROS DO PROJETO

Sistemas de Injeção de Carvão Vegetal Pulverizado (PCI) para mini alto-forno

®

Modelo de Transportador : Rotofeed modelo 18/12/F-36/12/350x110

Material : Carvão Vegetal Pulverizado

Densidade : 350 kg/m3

Umidade Máxima : 2%

Granulometria : 0,06 - 2 mm

Temperatura : ambiente

Taxa Máxima de Injeção : 2400 kg/h

Taxa Mínima de Injeção : 240 kg/h

Número de Pontos de Coleta : 1

Número de Pontos de Injeção : 14

Range de injeção : 10:1

Precisão instantânea de injeção : +/- 2% (peso)

Fluxo de material : Contínuo (não pulsante)

Tipo de sistema : Gravimétrico

Características da operação : Contínua, sem interrupções

Distância total da tubulação entre

injetor até o ponto de injeção : 85m

Ar de Injeção (por sistema)

Pressão no Equipamento : 5,0 bar(g)

3

Consumo médio : 6,4 Nm /min

Qualidade : Ar seco e filtrado

Ponto de orvalho : 3 a 4ºC

Ar de Controle (por sistema)

Pressão no equipamento : 6,0 - 7,0 bar(g)

Volume : 0,25 Nm3/min

Qualidade : Ar seco e filtrado

Ponto de orvalho : 3 a 4ºC

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

12 de 108

Nota: Os dados fornecidos referente ao consumo de ar são uma estimativa baseada nas

condições de projeto descritas acima. A confirmação da real necessidade só se dará

quando a rota / encaminhamento da tubulação estiver definido.

Para motivos de dimensionamento dos compressores, recomendamos que o cliente

adicione 25%, para compensar eventuais perdas de carga na linha, filtro, secador e de

eficiência do próprio compressor ao longo de sua vida operacional. A Clyde poderá

prestar suporte no dimensionamento dos compressores ao cliente, caso necessário.

Fornecimento Elétrico Trifásico

Motor Elétrico Rotofeed® : 2,2 kW, 440V, 60Hz

Fornecimento Elétrico Mono-Fásico

Controles pneumáticos

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

13 de 108

SEÇÃO 2

ESPECIFICAÇÃO FUNCIONAL DO PROJETO,

INSTRUÇÕES DE OPERAÇÃO E PARADA DO

SISTEMA, ISOLAMENTO E AFERIÇÃO

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

14 de 108

SEÇÃO 2.1

ESPECIFICAÇÃO FUNCIONAL DO PROJETO

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

15 de 108

ÍNDICE

1. INTRODUÇÃO ............................................................................................................16

2. SISTEMA DE INJEÇÃO DE FINOS DE CARVÃO......................................................17

2.1 VISÃO GERAL ............................................................................................17

2.2 SISTEMA EM REPOUSO ...........................................................................19

2.3 SEQÜÊNCIA DE ENCHIMENTO DO INJETOR .........................................20

2.4 OPERAÇÃO DE INJEÇÃO .........................................................................23

2.5 CÁLCULO DO FATOR DE CALIBRAÇÃO DO ROTOFEED ......................24

2.6 DEFINIÇÕES E VALORES DE TEMPORIZADOR .....................................26

2.7 CONTROLES E INDICAÇÕES DO OPERADOR .......................................27

2.8 RESUMO DAS CONDIÇÕES DE ALARME................................................31

3. NOTAS DE REVISÃO .................................................................................................35

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

16 de 108

1. INTRODUÇÃO

Esta descrição deve ser lida em conjunto com os seguintes desenhos:

P&ID MODEL 18/12/F-36/12/350x110 W ROTOFEED INJECTOR

K60235001 / K60235002 / K60235003

Os temporizadores, contadores e outros valores dados nesta descrição são valores

padrões. Eles podem ser alterados durante o comissionamento e isto deve ser

considerado ao escrever o programa do CLP.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

17 de 108

2. SISTEMA DE INJEÇÃO DE FINOS DE CARVÃO

2.1. VISÃO GERAL

O sistema Rotofeed® é alimentado a partir de um silo de alimentação e

transporta finos de carvão através de uma tubulação de transporte até um

distribuidor estático. Os fluxos a partir do distribuidor injetam o material para

dentro de um forno.

A máquina Rotofeed®, composta de dois vasos de pressão e um alimentador

volumétrico, é projetada para fornecer uma injeção contínua e precisa de

material no forno. Ar é introduzido na saída do alimentador a fim de transportar

o material ao longo da tubulação de transporte. O ar é usado também para

fluidizar o material em ambos os vasos de pressão para auxiliar no fluxo do

material.

O alimentador volumétrico Rotofeed® será acionado através de um redutor por

meio de um motor de indução padrão. A alimentação elétrica do motor será

feita a partir de um inversor de freqüência, o qual permitirá que a velocidade do

alimentador e conseqüentemente a taxa de descarga do material seja

controlada. Um sensor de proximidade montado adjacente a saliências no eixo

de acionamento do alimentador fornecerá pulsos ao sistema de controle

permitindo que a velocidade do alimentador seja calculada. Esses pulsos são

também usados em conjunto com o peso do conteúdo do vaso (a partir do

sinal da célula de carga) para determinar a característica da vazão do

alimentador e conseqüentemente a velocidade requerida para obter a taxa de

injeção desejada. O operador pode ajustar a taxa de injeção a qualquer

momento e a velocidade do alimentador se alterará adequadamente.

O Rotofeed® é montado sobre células de carga que permitem que o sistema de

controle monitore o peso do material. Durante a operação do Rotofeed® o

sistema de controle registrará o peso do conteúdo no Vaso Injetor duas vezes

a cada ciclo – a primeira após o vaso ter sido carregado (“peso cheio”) e a

segunda imediatamente antes do vaso ser carregado (“peso vazio”). Entre as

duas medições do peso, o sistema de controle registrará o número de rotações

feitas pelo alimentador. A quantidade de material descarregado será

determinado subtraindo-se o peso “vazio” do peso “cheio”. Isto será dividido

pelo número de rotações feitas durante o mesmo período para obter um “fator

de calibração do alimentador”. Numericamente, isto equivale à quantidade de

material descarregado por rotação do alimentador. É usado pelo sistema de

controle para determinar a velocidade requerida do alimentador para se obter a

taxa de injeção desejada estabelecida pelo operador.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

18 de 108

Os vasos de pressão são montados verticalmente com o Vaso Injetor

localizado abaixo do Vaso Eclusa acima do qual se encontra um silo de

alimentação. A saída do silo de alimentação e a entrada para cada vaso é feita

através de uma Spheri Valve® atuada pneumaticamente fabricada pela Clyde

Materials Handling. Essas válvulas incorporam uma sede inflável para permitir

um fechamento pneumaticamente estanque. Este Vaso Injetor é usado para

fornecer uma alimentação constante de material ao alimentador volumétrico.

Conforme o material está sendo injetado, o Vaso Injetor será pressurizado. O

Vaso Eclusa é usado periodicamente para carregar o Vaso Injetor com

material fornecendo uma pressão de equilíbrio entre o ambiente de alta

pressão do Vaso Injetor e o silo de alimentação. Desta forma, a injeção de

material ao processo pode ser mantido de forma contínua.

Em repouso, as Spheri Valves® estarão fechadas e o Vaso Eclusa estará

vazio. Quando se inicia um ciclo de enchimento pela chave de nível do Vaso

Injetor, a válvula de ventilação do Vaso Eclusa se abrirá e permitirá que a

pressão residual no Vaso Eclusa seja aliviada. Um pressostato detectará a

pressão no Vaso Eclusa. Após os 10 segundos do período de ventilação, a

Spheri Valve® de saída do silo de alimentação e a Spheri Valve® de entrada do

Vaso Eclusa se abrirão e o material será alimentado por gravidade do silo de

alimentação para o Vaso Eclusa.

Uma chave de nível instalada no Vaso Eclusa sinalizará que o mesmo foi

enchido. Após um curto retardo de tempo, a Spheri Valve® de saída do silo de

alimentação, a Spheri Valve® de entrada do Vaso Eclusa e o respiro do Vaso

Eclusa se fecharão em seqüência e a pressão no Vaso Eclusa aumentará. A

pressão dentro do Vaso Eclusa subirá até se igualar com a pressão do Vaso

Injetor. Um pressostato diferencial conectado a ambos os vasos sinalizará

quando a pressão dos vasos estiverem iguais e a válvula de equalização de

pressão do Vaso Eclusa se fechará.

A Spheri Valve® de entrada do Vaso Injetor então se abrirá e o material fluirá

por gravidade do Vaso Eclusa para o Vaso Injetor. Para auxiliar na descarga,

ar é introduzido no Vaso Eclusa tanto através da linha de equalização de

pressão bem como através de uma conexão de desvio do ar no topo do Vaso

Eclusa. Durante este período, a válvula principal de ar de transporte se fechará

para manter a mesma vazão líquida de ar para dentro do sistema Rotofeed®.

Após um tempo pré-definido, a válvula de redirecionamento se fechará, a

Spheri Valve® de balanceamento se abrirá e a válvula de ar de transporte se

abrirá. Após um tempo pré-definido, a válvula de equalização de pressão do

Vaso Eclusa, a Spheri Valve® de entrada do Vaso Injetor e a Spheri Valve® de

balanceamento se fecharão.

Quando o pressostato conectado às sedes da Spheri Valve® indicar que as

válvulas se fecharam e vedaram, o ciclo de enchimento estrá concluído e será

repetido quando a chave de nível do Vaso Injetor estiver livre.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

19 de 108

2.2. SISTEMA EM REPOUSO

®

Quando o Rotofeed é desligado e estiver em repouso, o estado das válvulas

será o seguinte:

Ar de controle desl Ar de ligado Ar de ligado

. controle controle

Energia desl Energia desl. Energia ligado

.

Modo CLP desl Modo CLP desl. Modo CLP ligado

.

Spheri Valve® de saída do Última posição* Fechada Fechada

silo de alimentação

Spheri Valve® de entrada do Última posição* Fechada Fechada

Vaso Eclusa

Spheri Valve® de ventilação Última posição* Fechada Fechada

do Vaso Eclusa

Spheri Valve® de entrada do Última posição* Fechada Fechada

Vaso Injetor

Spheri Valve® de Última posição* Fechada Fechada

Balanceamento

Válvula principal do gás de Fechada Aberta Aberta

transporte (PV11)

Válvula do gás de fluidização Fechada Fechada Aberta**

(PV25)

Válvula de equalização de Fechada Fechada Fechada

pressão do Vaso Eclusa

(PV14)

Válvula de redirecionamento Fechada Fechada Fechada

do gás principal de transporte

(PV22)

*Nota 1:

A Spheri Valve® incorpora uma sede inflável. Em caso de perda da pressão do

ar de controle, a válvula não será vedada.

**Nota 2:

A válvula de fluidização se abrirá quando o CLP é ligado. Portanto, a posição

de repouso é aberta.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

20 de 108

2.3. SEQÜÊNCIA DE ENCHIMENTO DO INJETOR

No início de um ciclo de enchimento, o sistema de controle verificará se as

seguintes condições de intertravamento são atendidas:

O botão de início do ciclo de enchimento foi habilitado.

O intertravamento do cliente está normal.

Spheri Valve® de saída do silo de alimentação fechada e selada (PS21).

Spheri Valve® de Entrada do Vaso Eclusa fechada e selada (PS01).

®

Spheri Valve de Balanceamento fechada e selada (PS16).

Spheri Valve® de Ventilação fechada e selada (PS05).

Spheri Valve® de Entrada do Vaso Injetor fechada e selada (PS27).

Chave de Nível do Vaso Injetor livre (LSH25).

Pressão do Vaso Injetor < 3.0 Barg (PS25).

Inversor de Freqüência normal / motor sem super-aquecimento.

Botão de parada de emergência não pressionado.

Se essas condições forem verdadeiras, um ciclo de enchimento será iniciado e

procederá conforme segue:

2.3.1 A Válvula de Ventilação do Vaso Eclusa se abrirá através da energização do

solenóide (EV05). O temporizador “tempo adicional de despressurizção”

(10 segundos) será iniciado e o temporizador “tempo de falha do ciclo” (180

segundos) será iniciado.

2.3.2 Quando a pressão no Vaso Eclusa cair abaixo de 0,2 barg (PS02) e o

temporizador “tempo adicional de despressurizção” (10 segundos) expirou.

2.3.3 Quando o temporizador “tempo adicional de despressurizção” expirou, o

temporizador “tempo de estabilização” (5 segundos) será iniciado.

2.3.4. Quando o temporizador “tempo de estabilização” expirou, o sistema de

controle lerá o peso do conteúdo do Rotofeed® (“Peso Vazio” a partir do WT25)

e a contagem das rotações do alimentador (“Contador de Rotação”) serão

registrados. Esses parâmetros serão usados pelo sistema de controle para

calcular o fator de calibração do alimentador conforme descrito na Seção 2.5.

Simultaneamente, a Spheri Valve® de Saída do silo de Alimentação e a Spheri

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

21 de 108

Valve® de Entrada do Vaso Eclusa se abrirão através da energização dos

solenóides (EV21) e (EV01), respectivamente. O temporizador “tempo de

enchimento máximo” (40 segundos) será iniciado. O material será

descarregado por gravidade do silo de alimentação para o Vaso Eclusa.

2.3.5. Quando a Chave de Nível do Vaso Eclusa (LSH02) estiver coberta, ou quando

o temporizador “tempo de enchimento máximo” expirar, a Spheri Valve® de

Saída do silo de Alimentação se fechará através da desenergização do

solenóide (EV21). Simultaneamente, o temporizador “tempo fechamento

adicional” (5 segundos) será iniciado.

2.3.6 Quando o temporizador “tempo fechamento adicional” expirar, a Spheri

Valve® de entrada do Vaso Eclusa se fechará através da desenergização do

solenóide (EV01).

2.3.7 Quando a Spheri Valve® de entrada do Vaso Eclusa estiver fechada e vedada

(PS01), o temporizador “tempo de estabilização” (5 segundos) será iniciado.

2.3.8 Quando o temporizador “tempo de estabilização” tiver expirado, o sistema

de controle tomará a leitura do peso do conteúdo do Rotofeed® (WT25). Isto é

usado pelo sistema de controle para calcular um fator de calibração do

alimentador conforme descrito na Seção 2.5. A leitura do peso é descrito como

“Peso Cheio”. O sistema de controle irá simultaneamente zerar o contador de

rotação do alimentador. Simultaneamente, a Válvula de Ventilação do Vaso

Eclusa se fechará através da desenergização do solenóide (EV05) e a Válvula

de Equalização da Pressão do Vaso Eclusa (PV14) se abrirá através da

energização do solenóide (EV14). A pressão no Vaso Eclusa aumentará.

2.3.9 Quando as pressões no Vaso Eclusa e Vaso Injetor estiverem iguais conforme

indicado pelo pressostato diferencial (dPS08), a Válvula de Equalização de

Pressão se fechará através da desenergização do solenóide (EV14) e a Spheri

Valve® de Entrada do Vaso Injetor se abrirá através da desenergização do

solenóide (EV27).

2.3.10 Quando a Spheri Valve® de Entrada do Vaso Injetor é confirmada como aberta

(PS27) o temporizador “tempo de abertura do direcionamento” (1 segundo)

será iniciado.

2.3.11 Quando o temporizador “tempo de abertura do direcionamento” tiver

expirado, a Válvula de Equalização da Pressão e a Válvula de

Redirecionamento de Transporte se abrirão através da energização dos

solenóides (EV14) e (EV22), respectivamente. Simultaneamente, a válvula

principal de gás de transporte (PV11) se fechará através da energização do

solenóide (EV11). O temporizador “tempo de duração do direcioanemento”

(20 segundos) será iniciado.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

22 de 108

2.3.12 Quando o temporizador “tempo de duração do direcionamento” tiver

expirado, a Válvula de Redirecionamento será fechada e a Válvula Principal de

Transporte será aberta através da desenergização dos solenóides (EV22) e

(EV11), respectivamente. Simultaneamente, a válvula de balanceamento será

aberta através da energização da válvula solenóide (EV16) e o temporizador

“tempo de duração do direcionamento” (25 segundos) será iniciado.

2.3.13 Quando o temporizador “tempo de duração do balanceamento” tiver

expirado, a Spheri Valve® de Entrada do Vaso Injetor, a Válvula de

Equalização (PV14) e a Válvula de Balanceamento se fecharão através da

desenergização dos solenóides (EV27), (EV14) e (EV16), respectivamente.

2.3.14 Quando a Spheri Valve® de Entrada do Vaso Injetor e a Válvula de

Balanceamento tiverem se fechado e selado (PS27 e PS16, respectivamente),

o temporizador “tempo adicional de início de ciclo” (3 segundos) é iniciado.

2.3.15 Quando o temporizador “tempo adicional de início de ciclo” tiver expirado, o

ciclo estará concluído.

Se durante o ciclo qualquer intertravamento de partida se tornar falso

(excluindo-se o acionamento do botão de parada de emergência), então este

ciclo terá permissão para continuar e encerrar. O sistema parará então até que

todas as condições de intertravamento de partida se tornarem mais uma vez

®

verdadeiras. Por exemplo, no início do ciclo, a Spheri Valve de entrada do

Vaso Eclusa deve estar fechada e vedada. Quando a Spheri Valve® de entrada

do Vaso Eclusa se abre durante o ciclo, isto será ignorado e não causará uma

parada ou início do ciclo. Para conseguir isto, o programa do CLP travará o

início do ciclo.

De forma similar, se um evento deve ocorrer para permitir que o ciclo continue

até o próximo passo, então a continuidade do ciclo será paralisada até que

essa condição de intertravamento se torne verdadeira. O ciclo prosseguirá

então até o próximo passo. A continuidade do ciclo até o próximo passo será

travado pelo restante do ciclo, de forma que caso uma condição de

intertravamento se torne subseqüentemente verdadeiro, o ciclo não será

paralisado ou não regredirá. As travas são liberadas ao final do ciclo durante

o temporizador “tempo adicional de início de ciclo”.

Se durante um ciclo o operador desabilitar a operação de enchimento, será

permitido que o ciclo continue e encerre.

Se durante o ciclo de enchimento for pressionado o botão de parada de

emergência, o ciclo de enchimento será encerrado e as válvulas retornarão

para suas posições de “Repouso”.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

23 de 108

2.4 OPERAÇÃO DE INJEÇÃO

O sistema de controle verificará se as seguintes condições de intertravamento são

atendidas:

O botão de Partida do Rotofeed® foi habilitado.

Botão de parada de emergência não está pressionado.

O intertravamento do cliente está normal.

O inversor de freqüência está normal.

O motor não apresenta super-aquecimento (TSH17).

Pressão do Vaso Injetor < 3.0 barg (PSH25).

A Spheri Valve® de entrada do Vaso Eclusa está normal (PS01

confirmado).

A Spheri Valve ®de Balanceamento está normal (PS16 confirmado).

A Spheri Valve® de entrada do Vaso Injetor está normal (PS27

confirmado).

Se essas condições forem verdadeiras, então o CLP proverá um sinal digital para

®

ligar o Rotofeed .

O Rotofeed® continuará a funcionar até que uma ou mais condições de

intertravamento de partida se tornem falsas. Em caso de falha do Rotodeed, será

necessário reinicializar o sistema quando a falha tiver sido removida e todos os

intertravamentos de partida estiverem normais.

Se durante um ciclo o botão de parada de emergência é pressionado, o

alimentador Rotofeed será paralisado e o inversor de freqüência desenergizado.

CUIDADO:

Após o botão de parada de emergência ser atuado, deve-se permitir que o

sistema de controle permaneça parado durante pelo menos cinco minutos

antes de reinicializar. Isto é feito a fim de permitir que a eletricidade estática

seja totalmente dissipada antes de reinicializar o sistema.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

24 de 108

2.5 CÁLCULO DO FATOR DE CALIBRAÇÃO DO ROTOFEED

®

Durante o ciclo de operação do Rotofeed o sistema de controle registrará o peso

do conteúdo duas vezes durante cada ciclo. O primeiro (“Peso Cheio”) é medido

após o Vaso Eclusa tiver sido enchido com o material, a Spheri Valve® de entrada

do Vaso Eclusa tiver sido fechada e o temporizador “tempo de estabilização”

tiver expirado (Passo 2.3.8). O segundo (“Peso Vazio”) é medido após o Vaso

Eclusa tiver sido ventilado antes das Spheri Valves® de entrada se abrirem (Passo

2.3.4). Entre as duas medições de peso, o sistema de controle registrará o número

de rotações do Rotofeed®. A quantidade de material descarregado será

determinado subtraindo-se o “Peso Vazio” do “Peso Cheio”. Isto então será dividido

pelo número de rotações do Rotofeed® feitas durante esse mesmo período para

obter um “Fator de Calibração do Rotofeed®”. Numericamente, isto equivale ao

®

peso do material descarregado por rotação do Rotofeed . É usado pelo sistema de

controle para ajustar a velocidade requerida para obter a taxa desejada

estabelecida pelo operador.

O fator de calibração do Rotofeed® é expresso em kg/rotação e é dado por:

Fator de Calibração = 1000 x (PesoCHEIO – PesoVAZIO)/(Pulsos / m)

Onde:

PesoCHEIO = Peso do conteúdo do Rotofeed® tomado durante o

Passo 2.3.8 do ciclo de enchimento anterior (ton.).

PesoVAZIO = Peso do conteúdo do Rotofeed® tomado durante o

Passo 2.3.4 do ciclo atual de enchimento (ton.).

Pulsos = Número de pulsos durante o período de descarga

®

m = Número de pulsos por rotação do Rotofeed ( = 12

pulsos/rot.)

A velocidade de alimentação requerida é expressa em RPM e é dada por:

Velocidade de Alimentação = 16,67 x Taxa de Injeção / Fator de

Calibração

Onde:

Taxa de Injeção = Ponto de ajuste da Taxa de Injeção estabelecida pelo

operador (ton/hora)

A taxa de injeção real é expressa em ton/hora e é dada por

Taxa de Injeção Real = Velocidade Real do Alimentador x Fator de

Calibração / 16.67

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

25 de 108

O fator de calibração do Rotofeed® será calculado pelo sistema de controle. O

cálculo será realizado a cada ciclo de enchimento desde que as seguintes

condições sejam verdadeiras:

Uma leitura válida do “Peso Cheio” foi feita durante o ciclo de enchimento

anterior.

Uma leitura válida do “Peso Vazio” foi feita durante o ciclo de enchimento atual.

Uma leitura válida da “Contagem de pulsos do Rotofeed” foi feita durante o

ciclo de enchimento atual.

A chave de nível do Vaso Injetor (LSH25) foi coberta durante o ciclo de

enchimento anterior.

O enchimento foi habilitado de forma contínua desde o início do ultimo ciclo de

enchimento.

O Rotofeed® operou de forma contínua desde o início do ultimo ciclo de

enchimento.

Se todas as condições acima forem verdadeiras, então o fator de calibração do

®

Rotofeed será re-calculado. Se uma ou mais das condições forem falsas, então o

fator de calibração do Rotofeed® não será recalculado e o sistema de controle

continuará a usar o fator existente.

Para assegurar a estabilidade e prevenir mudanças espúrias o sistema de controle

usará uma média dos “n” fatores de calibração mais recentes. “n” será inicialmente

configurado em 5.

O fator de calibração será limitado à faixa de 1,5 kg/rot. a 4,5 kg/rot. e iniciará com

um valor padrão de 3.0 kg/rot.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

26 de 108

2.6 DEFINIÇÕES E VALORES DE TEMPORIZADOR

Denominação do Objetivo do temporizador Ajuste do Faixa do

temporizador temporizador temporizador

“tempo de falha do Fornece um alarme de falha do ciclo 180 segundos 0 - 600

ciclo” de transporte caso o ciclo de segundos

transporte não for concluído dentro do

período de tempo pré-estabelecido.

“tempo adicional Permite tempo suficiente para o Vaso 10 segundos 0 - 60

de Eclusa se despressurizar totalmente. segundos

despressurização”

“tempo de Permite ao sistema estabilizar antes 5 segundos 0 - 60

estabilização” que uma leitura de peso seja feita. segundos

“tempo de Permite que o ciclo de enchimento 30 segundos 0 - 60

enchimento continue após um atraso mesmo que a segundos

máximo” chave de nível do Vaso Eclusa

(LSH02) não esteja coberta.

“tempo de Permite que o material no chute de 5 segundos 0 - 60

fechamento alimentação entre no Vaso Eclusa segundos

adicional” antes de fechar a Spheri Valve® de

entrada.

“tempo de Permite que a Spheri Valve® de 1 segundo 0–60

abertura do entrada do Vaso Injetor se abra segundos

redirecionamento” totalmente antes que a válvula de

redirecionamento seja aberta.

“tempo de duração Estabelece o período de tempo para a 20 segundos 0 - 60

do descarga inicial do Vaso Eclusa. segundos

redirecionamento”

“tempo de duração Estabelece o tempo previsto para o 25 segundos 0 - 60

do conteúdo do Vaso Eclusa seja segundos

balanceamento” totalmente descarregado para dentro

do Vaso Injetor

“tempo adicional Fornece tempo para que a pressão no 3 segundos 0 - 20

de início de ciclo” vaso caia de 0.3 barg para zero antes segundos

que a Spheri Valve® de entrada se

abra no início do novo ciclo.

“indicação de Permite um retardo para que a Spheri 5 segundos 0 - 20

falha da Spheri Valve® se abra/feche antes de iniciar segundos

®

Valve ” um alarme de falha da Spheri Valve®.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

27 de 108

2.7 CONTROLES E INDICAÇÕES DO OPERADOR

2.7.1 PAINEL DE CONTROLE PNEUMÁTICO

O painel de controle pneumático no Rotofeed® abriga as válvulas solenóides e

pressostatos e fornece o seguinte controle local:

Botão de parada de emergência. Permite aos operadores pararem o sistema em

caso de uma emergência. Se este botão for acionado, o alimentador Rotofeed

será desligado, o inversor de freqüência será desativado e o ciclo será terminado

e todas as válvulas retornarão às suas posições de “Repouso”.

2.7.2 PAINEL DE CONTROLE ELÉTRICO

O Rotofeed® será controlado pelo CLP localizado no painel principal de controle

elétrico. A interface do operador é feita por meio de diagrama mímico e incluí os

seguintes controles, indicadores e alarmes de operador.

Botão de partida do sistema de enchimento. Permite aos operadores habilitarem

o enchimento de material. O ciclo de enchimento se iniciará automaticamente

quando os intertravamentos de início de enchimento estiverem normais.

Botão de parada do sistema. Permite aos operadores parar o enchimento de

material. Quando este botão é pressionado, será permitido ao ciclo atual de

enchimento continuar e terminar.

Lâmpada de enchimento habilitado. A lâmpada estará “acesa” quando o

enchimento estiver habilitado.

Lâmpada de enchimento em andamento. A lâmpada estará “acesa” quando o

enchimento está em andamento.

Botão de partida do Rotofeed®. Quando este botão é pressionado e os

intertravamentos de início do alimentador estiverem normais, o motor do

Rotofeed® será iniciado.

Botão de parada do Rotofeed®. Quando este botão é pressionado, o motor do

Rotofeed é parado.

Ponto de ajuste do alimentador (0,24 – 2,4 ton/h).

Lâmpada de Rotofeed® operando. A lâmpada estará acesa quando o alimentador

Rotofeed® estiver funcionando.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

28 de 108

Indicação de velocidade pretendida do alimentador. Indica velocidade

pretendida conforme calculada (ver seção 2.5).

Indicação de velocidade real do alimentador. Indica a velocidade real conforme

medida (ver seção 2.5).

Indicação de taxa de injeção pretendida. Indica a taxa de injeção pretendida

(ver seção 2.5).

Indicação de taxa de injeção real. Indica a taxa de injeção real conforme

calculada (ver seção 2.5).

Lâmpada de falha do Rotofeed®. A lâmpada se “acende” quando o motor está

superaquecido ou se o inversor de freqüência está em falha. Ver resumo de

condições de alarme.

Painel de controle do inversor de freqüência. O inversor de freqüência será

montado no painel principal de controle elétrico, com controles na porta que

permitem acesso ao operador aos controles e indicações do inversor de

freqüência. Isto fornece informações sobre o estado de operação/parado/falha

do inversor de freqüência. Fornece ainda uma indicação da velocidade do

alimentador Rotofeed em rpm e permite aos operadores definir a velocidade do

alimentador.

Peso do conteúdo do vaso (WT25).

Lâmpada de nível alto do Vaso Eclusa. A lâmpada se “acende” quando o Vaso

Eclusa está cheio.

®

Indicação de Spheri Valve de Saída do silo de Alimentação aberta/falha. A

lâmpada se “acende” quando o solenóide (EV21) de abertura da Spheri Valve®

de Saída do silo de Alimentação é energizada e a pressão da sede inflável é <

5.0 barg (PS21). A indicação piscará em caso da Spheri Valve® de saída do silo

de Alimentação falhar em abrir ou falhar em fechar e vedar. Ver resumo das

condições de alarme.

Lâmpada de indicação de Spheri Valve® de Entrada do Vaso Eclusa

aberta/falha. A lâmpada se “acende” quando o solenóide (EV01) de abertura da

Spheri Valve® de entrada do Vaso Eclusa é energizada e a pressão de sede

inflável é < 5.0 barg (PS01). A lâmpada piscará em caso da Spheri Valve® de

entrada do Vaso Eclusa falhar em abrir ou falhar em fechar e selar. Ver resumo

das condições de alarme.

Lâmpada de indicação de válvula de ventilação aberta/falha. A lâmpada se

“acende” quando o solenóide (EV05) de abertura da válvula de ventilação é

energizada e a pressão de sede inflável é < 5.0 barg (PS05). A lâmpada piscará

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

29 de 108

em caso da válvula de ventilação falhar em abrir ou falhar em fechar e vedar.

Ver resumo das condições de alarme.

Lâmpada de indicação de Spheri Valve® de Entrada do Vaso Injetor

aberta/falha. A lâmpada se “acende” quando o solenóide (EV27) de abertura da

®

Spheri Valve de entrada do Vaso Injetor é energizada e a pressão de sede

inflável é < 5.0 barg (PS27). A lâmpada piscará em caso da Spheri Valve® de

entrada do Vaso Injetor falhar em abrir ou falhar em fechar e vedar. Ver resumo

das condições de alarme.

Lâmpada de indicação de válvula de balanceamento aberta/falha. A lâmpada se

“acende” quando o solenóide (EV16) de abertura da válvula de balanceamento é

energizada e a pressão de sede inflável é < 5.0 barg (PS16). A lâmpada piscará

em caso da válvula de balanceamento falhar em abrir ou falhar em fechar e

vedar. Ver resumo das condições de alarme.

Lâmpada de válvula principal do gás de transporte aberta. A lâmpada se

“acende” quando o solenóide (EV11) de fechamento da válvula principal do gás

de transporte é desenergizada.

Lâmpada de válvula equalização de pressão aberta. A lâmpada se “acende”

quando o solenóide (EV14) de abertura da válvula de equalização de pressão é

energizada.

Lâmpada de válvula de redirecionamento aberta. A lâmpada se “acende”

quando o solenóide (EV22) de abertura da válvula de redirecionamento é

energizada.

Lâmpada de nível baixo do Vaso Injetor. A lâmpada se “acende” quando a chave

do nível indica que o Vaso Injetor está vazio.

Lâmpada de pressão alta do Vaso Injetor. Esta lâmpada se “acende” quando a

pressão do vaso é > 3.0 barg (PSH25). Ver resumo das condições de alarme.

Lâmpada de falha no enchimento. Esta lâmpada se “acende” quando o Ciclo de

enchimento está habilitado e a chave de nível do Vaso Injetor não é coberta

durante 180 segundos. Ver resumo das condições de alarme.

Lâmpada de falha do ciclo. Esta lâmpada se “acende” quando o temporizador

“tempo de falha do ciclo” expirou e um ciclo de operação continua em

andamento. Ver resumo das condições de alarme.

Botão de parada de emergência pressionado. Se a parada de emergência é

pressionada, o sistema atuará um alarme. Ver condições de alarme.

Comando de reconhecimento de alarme.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

30 de 108

Lâmpada de indicação de Spheri Valve® de Entrada do Vaso Injetor

aberta/falha. A lâmpada se “acende” quando o solenóide (EV27) de abertura da

Spheri Valve® de entrada do Vaso Injetor é energizada e a pressão de sede

inflável é < 5.0 barg (PS27). A lâmpada piscará em caso da Spheri Valve® de

entrada do Vaso Injetor falhar em abrir ou falhar em fechar e vedar. Ver resumo

das condições de alarme.

Lâmpada de indicação de válvula de balanceamento aberta/falha. A lâmpada se

“acende” quando o solenóide (EV16) de abertura da válvula de balanceamento é

energizada e a pressão de sede inflável é < 5.0 barg (PS16). A lâmpada piscará

em caso da válvula de balanceamento falhar em abrir ou falhar em fechar e

vedar. Ver resumo das condições de alarme.

Lâmpada de válvula principal do gás de transporte aberta. A lâmpada se

“acende” quando o solenóide (EV11) de fechamento da válvula principal do gás

de transporte é desenergizada.

Lâmpada de válvula equalização de pressão aberta. A lâmpada se “acende”

quando o solenóide (EV14) de abertura da válvula de equalização de pressão é

energizada.

Lâmpada de válvula de redirecionamento aberta. A lâmpada se “acende”

quando o solenóide (EV22) de abertura da válvula de redirecionamento é

energizada.

Lâmpada de nível baixo do Vaso Injetor. A lâmpada se “acende” quando a chave

do nível indica que o Vaso Injetor está vazio.

Lâmpada de pressão alta do Vaso Injetor. Esta lâmpada se “acende” quando a

pressão do vaso é > 3.0 barg (PSH25). Ver resumo das condições de alarme.

Lâmpada de falha no enchimento. Esta lâmpada se “acende” quando o Ciclo de

enchimento está habilitado e a chave de nível do Vaso Injetor não é coberta

durante 180 segundos. Ver resumo das condições de alarme.

Lâmpada de falha do ciclo. Esta lâmpada se “acende” quando o temporizador

“tempo de falha do ciclo” expirou e um ciclo de operação continua em

andamento. Ver resumo das condições de alarme.

Botão de parada de emergência pressionado. Se a parada de emergência é

pressionada, o sistema atuará um alarme. Ver condições de alarme.

Comando de reconhecimento de alarme.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

31 de 108

2.8 RESUMO DAS CONDIÇÕES DE ALARME

2.8.1 FALHA NA ABERTURA SPHERI VALVE® DE SAÍDA DO SILO

Definição:

Solenóide (EV21) de abertura da Spheri Valve® de Saída do silo de Alimentação

energizada durante mais de 5 segundos e pressão de sede inflável > 5.0 barg

(PS21).

Ação de Controle:

Alarme visual.

2.8.2 FALHA NO FECHAMENTO SPHERI VALVE® DE SAÍDA DO SILO

Definição:

Solenóide (EV21) de abertura da Spheri Valve® de Saída do silo de

Alimentação desenergizada durante mais de 5 segundos e pressão de sede

inflável < 5.0 barg (PS21).

Ação de Controle:

Alarme visual e partida do Sistema inibida.

2.8.3 FALHA NA ABERTURA SPHERI VALVE® DE ENTRADA DO VASO ECLUSA

Definição:

Solenóide (EV01) de abertura da Spheri Valve® de entrada do Vaso Eclusa

energizada durante mais de 5 segundos e pressão de sede inflável > 5.0 barg

(PS01).

Ação de Controle:

Alarme visual.

2.8.4 FALHA NO FECHAMENTO SPHERI VALVE® DE ENTRADA DO VASO

ECLUSA

Definição:

Solenóide (EV01) de abertura da Spheri Valve® de entrada do Vaso Eclusa

desenergizada durante mais de 5 segundos e pressão de sede inflável < 5.0

barg (PS01).

Ação de Controle:

Alarme visual, partida do sistema inibida ou andamento do ciclo de enchimento

interrompido. Rotofeed® paralisado.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

32 de 108

2.8.5 FALHA NA ABERTURA SPHERI VALVE® DE VENTILAÇÃO

Definição:

Solenóide (EV05) de abertura da válvula de ventilação energizada durante

mais de 5 segundos e pressão de sede inflável > 5.0 barg (PS05).

Ação de Controle:

Alarme visual.

2.8.6 FALHA NO FECHAMENTO SPHERI VALVE® DE VENTILAÇÃO

Definição:

Solenóide (EV05) de abertura da válvula de ventilação desenergizada durante

mais de 5 segundos e pressão de sede inflável < 5.0 barg (PS05).

Ação de Controle:

Alarme visual, partida do ciclo de enchimento inibida ou andamento do ciclo de

enchimento interrompido.Rotofeed® paralisado.

2.8.7 FALHA NA ABERTURA DA SPHERI VALVE® DE ENTRADA DO VASO

INJETOR

Definição:

Solenóide (EV27) de abertura da Spheri Valve® de entrada do Vaso Injetor

energizada durante mais de 5 segundos e pressão de sede inflável > 5.0 barg

(PS27).

Ação de Controle:

Alarme visual e andamento do ciclo de enchimento inibido.

2.8.8 FALHA NO FECHAMENTO DA SPHERI VALVE® DE ENTRADA DO VASO

INJETOR

Definição:

Solenóide (EV27) de abertura da Spheri Valve® de entrada do Vaso Injetor

desenergizada durante mais de 5 segundos e pressão de sede inflável < 5.0

barg (PS27).

Ação de Controle:

Alarme visual, partida do ciclo de enchimento inibida ou andamento do ciclo de

enchimento interrompido. Rotofeed paralisado.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

33 de 108

2.8.9 FALHA NA ABERTURA SPHERI VALVE® DE BALANCEAMENTO

Definição:

Solenóide (EV16) de abertura da válvula de equilíbrio energizada durante mais

de 5 segundos e pressão de sede inflável > 5.0 barg (PS16).

Ação de Controle:

Alarme visual.

2.8.10 FALHA NO FECHAMENTO SPHERI VALVE® DE BALANCEAMENTO

Definição:

Solenóide (EV16) de abertura da válvula de equilíbrio desenergizada durante

mais de 5 segundos e pressão de sede inflável < 5.0 barg (PS16).

Ação de Controle:

Alarme visual e partida do ciclo de enchimento inibida.

2.8.11 ALARME DE PRESSÃO DE TRANSPORTE ALTA

Definição:

Pressão no Vaso Injetor > 3.0 barg (PSH25).

Ação de Controle:

Alarme visual, partida do ciclo de enchimento inibida e alimentador Rotofeed®

paralisado.

2.8.12 ALARME DE MOTOR SUPERAQUECIDO/INVERSOR DE FREQÜÊNCIA EM

FALHA

Definição:

Relé de superaquecimento do motor do alimentador Rotofeed® (TS17) atuado.

ou

Inversor de freqüência em falha.

Ação de Controle:

Alarme visual e alimentador Rotofeed® parada/partida do ciclo de enchimento

inibida.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

34 de 108

2.8.13 ALARME DE FALHA DO CICLO

Definição:

O temporizador de segurança expirou e um ciclo de operação continua em

andamento.

ou

Ciclo de enchimento habilitado e chave de nível do Vaso Injetor não coberto

durante 180 segundos.

Ação de Controle:

Alarme visual

2.8.14 ALARME DE FALHA NO ENCHIMENTO

Definição:

Ciclo de enchimento habilitado e chave de nível do Vaso Injetor não coberto

durante 180 segundos.

Ação de Controle:

Alarme visual.

2.8.15 ALARME DE PARADA DE EMERGÊNCIA

Definição:

A parada de emergência foi pressionada.

Ação de Controle:

Alarme visual. Sistema levado a uma condição de descanso e alimentador

paralisado.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

35 de 108

3. NOTAS DE REVISÃO

EMISSÃO DATA PÁGINA DESCRIÇÃO DA ALTERAÇÃO

No

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

36 de 108

SEÇÃO 2.2

INSTRUÇÕES DE OPERAÇÃO E PARADA DO

SISTEMA, ISOLAMENTO E AFERIÇÃO

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

37 de 108

INSTRUÇÕES DE OPERAÇÃO

1. CHECAGEM PRÉ-OPERACIONAL

1.1. Antes de iniciar a operação do equipamento, verifique os seguintes passos:

1.2. Certifique-se de que o CLP está ligado e que o programa está executando.

1.3. Certifique-se de que o fornecimento de energia elétrica para o painel de controle e

®

o motor do Rotofeed está estabelecido.

2. PARTIDA DO SISTEMA

2.1. Certifique-se de que o fornecimento do ar de instrumentação está ajustado entre 6

e 7 bar(g) a válvula de isolamento do ar de instrumentação (HV01) no painel de

controle pneumático está aberta.

2.2. Certifique-se de que o fornecimento do ar de transporte está ajustado em 1,0

bar(g) (PI11/PCV11) e abra a válvula de isolamento do ar de transporte (HV11) na

entrada do manifold. A pressão do Vaso Transpotador subirá até 1,0 bar(g).

2.3. Abra a válvula de isolamento manual localizada acima da Spheri Valve® de

ventilação (se instalada).

2.4. Abra a válvula de isolamento manual localizada acima da Spheri Valve® de

Entrada do Vaso Transportador.

2.5. Certifique-se que o Vaso Transportador está pressurizado antes de proceder.

Observe o manômetro no painel de controle pneumático (PI25). O ar de transporte

começará a fluir do Rotofeed® ao Silo de Armazenamento. A pressão do Vaso

Transportador diminuirá, e ficará estabilizada em aproximadamente 0,5 bar(g)

acima da pressão de operação do Silo de Armazenamento.

2.6. A moinha de carvão poderá ser transportada, seguindo o procedimento abaixo:

2.6.1 Pressione a botoeira ‘Partida do Sistema’ no painel de controle.

Se não houver nenhuma condição de alarme, ciclos de enchimento serão iniciados

automaticamente até que a chave de nível do Vaso Transportador (LS25) fique

coberta. Com a botoeira ‘Partida do Sistema’ pressionada, outros ciclos serão

iniciados automaticamente a cada vez que a chave de nível do Vaso Transportador

(LS25) ficar descoberta.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

38 de 108

2.6.2 Inicie a Transporte de moinha de carvão ao silo de armazenamento pressionando

a botoeira ‘Partida do Rotofeed®. Se não houver nenhuma condição de alarme, o

motor do Rotofeed® dará partida, e o material será transportado na taxa de

alimentação pré-determinada.

2.6.3 A velocidade do Rotofeed® e, portanto, a taxa de Transporte poderão ser

ajustados a qualquer momento. Esse ajuste poderá ser feito através do inversor de

freqüência montado no painel de controle se estiver sendo operado pela IHM

(Interface Homem Máquina) (fornecimento de terceiros) , ou via supervisório

(fornecimento de terceiros).

2.6.4 O Rotofeed® poderá ser parado a qualquer momento. Caso essa parada seja por

mais de seis horas, é recomendado que o Vaso Transportador seja

completamente esvaziado, conforme descrito no próximo procedimento.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

39 de 108

INSTRUÇÕES DA PARADA DO SISTEMA

1. Esvazie os Vasos Injetor e Eclusa pressionando a botoeira ‘Parada do Sistema’.

Se um ciclo de enchimento estiver em progresso, ele continuará até o fim.

2. Espere até que o Vaso Injetor fique totalmente vazio. Isso levará alguns minutos,

variando conforme a taxa de injeção utilizada no momento. O Vaso Injetor estará

vazio quando a pressão interna do mesmo estiver menor que 0,5 bar(g) acima da

pressão do alto-forno. Essa observação poderá ser feita através do manômetro no

painel pneumático (PI25).

3. Feche todas as válvulas de isolamento das lanças.

4. Feche a válvula de isolamento do ar de injeção (HV11).

ISOLAMENTO DO SISTEMA PARA FINS DE MANUTENÇÃO

1. Pare o sistema conforme o procedimento indicado acima.

2. Alivie a pressão dos vasos Eclusa e Injetor usando as válvulas de alivio manuais

HV02 e HV25 respectivamente, e aguarde até que a pressão dentro dos mesmos

esteja totalmente aliviada. Confira os manômetros (PI02) e (PI25).

3. Feche o fornecimento de ar de instrumentação no painel pneumático. Isso aliviará

a pressão do ar de instrumentação dentro do sistema.

4. Isole o painel de controle elétrico. Use sinais de advertência para informar aos

outros operadores sobre o trabalho de manutenção que está sendo efetuado.

5. ATENÇÃO: Antes de iniciar qualquer trabalho de manutenção no sistema,

verifique se os manômetros do ar de injeção e ar de instrumentação estão

sinalizando que a pressão está atmosférica [0 bar(g)].

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

40 de 108

AFERIÇÃO DO ROTOFEED®

Visto que a unidade é um dosador volumétrico, a vazão em massa (kg/h) do material para

uma dada velocidade varia conforme a densidade do mesmo.

Para permitir que a velocidade de transporte seja ajustada com precisão, o fator de

aferição para o material deve ser determinado. Esse fator correlaciona a freqüência

®

utilizada, que por sua vez determina a velocidade de operação do Rotofeed com a taxa

real de descarga do material, em kg/minuto ou kg/hora.

Procedimento de Aferição

®

1. Encha o Vaso Injetor com o dosador Rotofeed parado para que haja material

suficiente para que o procedimento possa ser efetuado. Isole o sistema para

manutenção, conforme descrito na seção acima.

2. Certifique-se que a pressão dos vasos Injetor, Eclusa e transportador está

completamente aliviada.

®

3. Remova o tampão na saída da curva de descarga do Rotofeed .

4. Ajuste a velocidade do Rotofeed® para uma velocidade baixa dentro de seu range

de operação.

5. Quando o Rotofeed® tiver alcançado uma velocidade constante, colete o material

com um recipiente, por um período de tempo predeterminado (um minuto será o

suficiente).

6. Pare o Rotofeed® e pese o material coletado e determine a taxa de transporte em

kg/min, dividindo o peso do material pelo período de tempo de coleta.

7. Repita os procedimentos acima variando a velocidade, para que uma curva de

freqüência vs. taxa de transporte possa ser calculada.

8. Produza um gráfico de transporte (kg/h) vs. freqüência (inserido através do

inversor de freqüência). Esse procedimento será usado para ajustar a velocidade

do Rotofeed® para se alcançar a taxa de transporte desejada.

9. Favor notar que essa curva será válida para transporte de material com as

mesmas características daquele utilizado na aferição do sistema, sobretudo no

que diz respeito à densidade do mesmo. Caso a densidade seja passível de

variações, produza várias curvas para serem utilizadas conforme a especificação

do material em cada momento.

AVISO! Nunca insira os dedos dentro do Rotofeed® , pois as partes giratórias dentro

do mesmo são perigosas.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

41 de 108

SEÇÃO 3

ROTOFEED

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

42 de 108

CODIFICAÇÃO DO VASO DE PRESSÃO

O vaso de transporte é classificado como vaso de pressão.

Código de Projeto : ASME VIII – Div. 1

Pressão de Projeto : 7 Bar(g)

Pressão de Teste Hidrostático : 10,5 Bar(g)

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

43 de 108

DESCRIÇÃO GERAL

O conjunto Rotofeed® compreende dois vasos de pressão e um dosador volumétrico e é

projetado para injetar, de forma precisa e contínua, material num processo. O ar

comprimido introduzido no dosador transporta o material ao longo de uma tubulação. A

taxa de alimentação pode variar através da alteração da velocidade do dosador

volumétrico do Rotofeed®.

Os vasos são dispostos verticalmente, com o Vaso Injetor posicionado abaixo do Vaso

Eclusa. A alimentação de material em cada um dos vasos é feita através da Spheri

Valve®, instalada na entrada de cada vaso. A Spheri Valve® é um equipamento da Clyde

Materials Handling, que incorpora uma vedação inflável para tornar os vasos estanques.

O Vaso Injetor é usado para fornecer, de forma contínua, material para o dosador

volumétrico, instalado na saída do mesmo. Durante a injeção, o vaso é pressurizado, e

sua pressão é equalizada com a da linha de transporte. O Vaso Eclusa é usado

periodicamente para repor o material ao Vaso Injetor, sem a interrupção da injeção e,

portanto, permitindo a injeção contínua de material.

O ar comprimido é distribuído para os vasos através de um manifold, que inclui válvulas

de operação pneumática, válvulas de retenção e placas de orifício para controlar o fluxo

de ar. O Painel Pneumático, adjacente ao equipamento, aloja as válvulas solenóide e

pressostatos usados para controlar o sistema. O controle lógico é comandado por um

CLP .

Manômetros instalados no painel pneumático fornecem indicações das pressões dos

vasos Eclusa e Injetor, assim como a pressão do ar de instrumentação.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

44 de 108

CONJUNTO DO ROTOFEED® 350 X110

Leia em conjunto com o Catálogo Ref: BR7004 e BR7005

A unidade Rotofeed® 350 x 110 é um dosador volumétrico acionado por um motor elétrico

de 2.2kW, através de um moto-redutor. O dosador volumétrico, que consiste de um rotor

de palhetas, girando em torno de um eixo vertical, desloca o material da saída do Vaso

Injetor para a tubulação de transporte, onde é levado pelo fluxo de ar de injeção. O eixo

de acionamento do rotor é montado num arranjo de mancal protegido do material por 5

vedações do eixo e um sistema de equalização de pressão. Uma vedação plana

localizada na base do cubo do rotor, combinada com um purgador de ar, fornece

proteção adicional para as vedações e mancais do eixo. Uma pequena ruptura na caixa

dos mancais indica a falha da vedação.

A manutenção preventiva da unidade deve ser realizada como descrito na seção 8. Se for

necessário fazer uma revisão geral, a unidade deverá ser removida do Vaso Injetor.

ATENÇÃO: Antes de efetuar qualquer trabalho é importante certificar-se de que os

vasos estão vazios e que as alimentações elétrica e de ar estão isoladas da

máquina. Os vasos também devem ser despressurizados, abrindo-se as

válvulas de ventilação manuais à jusante de cada Spheri Valve®. A

remoção da unidade pode então ser feita como segue:

1. Desconecte o cabo do moto-redutor do Rotofeed® (Cat. BR7005 item 17).

2. Desconecte o cabo do sensor de proximidade (se instalado)(Cat. BR7004 item 27).

3. Desconecte a linha de purga do ar da vedação do tubo do orifício de purga.

4. Desconecte a linha de equalização de pressão.

5. Desconecte a curva “T” da saída do Rotofeed® (Cat BR7005 item 23).

6. Desconecte o tubo de equalização do Vaso Injetor do bloco do Rotofeed®.

7. Desparafuse a unidade do moto-redutor (Cat BR7005 item 17) e remova-a do

alojamento dos rolamentos do Rotofeed® (Cat BR7004 item 1). Remova a chaveta

(Cat. BR7004 item 3) do eixo (Cat. BR7004 item 4).

8. Apóie o bloco do Rotofeed® (Cat BR7005 item) e remova os oito parafusos (Cat

BR7005 itens 14-16) do Vaso Injetor.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

45 de 108

9. Abaixe a unidade cuidadosamente sem tocar na flange inferior do Vaso Injetor,

usando calços adequados e, então, deslize a unidade para fora do Vaso Injetor,

tomando cuidado para não danificar o agitador (Cat BR7005 item 6).

O Rotofeed® pode agora ser desmontado e inspecionado da seguinte forma:

1. Remova a válvula de retenção da purga de ar da vedação e o tubo de orifício do

alojamento dos rolamentos (Cat. BR7004 item 1).

2. Remova o sensor de proximidade (se instalado) (Cat. BR7004 item 27) com sua

chapa de montagem (Cat. BR7004 itens 24 e 25). Desparafuse os dois parafusos

sem cabeça M4 (Cat. BR7004 item 26) no anel do sensor de proximidade (Cat.

BR7004 item 5).

3. Remova o agitador (Cat. BR7005 item 6), desapertando o conjunto de fixação do

rotor (Cat BR7005 item 7).

4. Desparafuse os dezesseis parafusos M6 da tampa (Cat. BR7005 item 8) da

Tampa Superior do Rotofeed® (Cat. BR7005 item 4) e remova a tampa superior.

5. Desaperte os parafusos do anel de fixação do agitador e remova o rotor (Cat.

BR7004 item 2).

6. Remova o rolamento do eixo do Rotofeed® e o conjunto de vedação, removendo

os quatro parafusos do alojamento dos rolamentos (Cat. BR7005 itens 9 e 10). A

unidade do Rotofeed® pode agora ser desmontada e inspecionada como segue.

7. Remova a vedação plana (Cat. BR7005 item 21) do cubo do rotor e substitua a

mesma por uma vedação nova.

8. Remova o conjunto do eixo e rolamentos do alojamento (Cat. BR7005 item 1),

removendo a tampa superior, o alojamento da vedação (Cat. BR7004 item 3) e a

chaveta (Cat. BR7004 item 8) e, então, dê pancadas leves no eixo (Cat. BR70004

item 4) para que saia do alojamento. Deve-se tomar cuidado durante esta

operação para não danificar o eixo e os mancais.

9. Inspecione os rolamentos para verificar a existência de desgaste ou falha da

vedação e substitua-os se necessário. Para remover os rolamentos do eixo,

remova em primeiro lugar a contra-porca e a arruela de pressão (Cat. BR7004

itens 11 e 12) do eixo (Cat. BR7004 item 4) e depois aperte ambos os rolamentos

(Cat. BR7004 itens 7 e 8) para fora do eixo.

10. Inspecione o anel interno (Cat. BR7004 item 9) e se houver algum sinal de

desgaste, instale um anel novo.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

46 de 108

11. É difícil inspecionar as vedações do eixo no local, mas vale a pena substituí-las por

vedações novas quando se tem a oportunidade. Deve-se tomar cuidado para não

danificar o furo quando se remove as vedações e anéis de retenção.

12. Retire a graxa velha do alojamento dos rolamentos e limpe bem (Cat. BR7004 item

1). Verifique se o orifício de respiro também está limpo.

A unidade deve ser remontada na ordem inversa àquela descrita acima, e deve-se tomar

nota dos seguintes pontos adicionais.

13. Não reinstale Juntas ou ‘O’ rings que estejam danificados. Use peças novas se

necessário.

14. Depois de instalar vedações novas, aplique graxa Shell Malleus JB como indicado

no Cat. BR5149.

15. Quando se monta o conjunto do eixo e rolamentos no alojamento , deve-se tomar

muito cuidado para não danificar as vedações.

16. Quando se remonta o rotor (Cat. BR7005 item 2), deve-se apoiar o rotor num calço

de 0,1mm antes de montar e apertar o anel de fixação do agitador. Verifique se as

folgas entre o rotor e o alojamento são de 0,15mm depois da montagem.

17. Verifique se o sensor de proximidade (se instalado) está ajustado com uma folga

de 1,5mm para o colar do eixo.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

47 de 108

LISTA DE PEÇAS

Arranjo Geral do Rotofeed®

Código do Produto: P36299D-00

Desenho: CAT BR7005

ITEM DESCRIÇÃO NÚMERO DA QTDE REFERÊNCIA

PEÇA

1 Alojamento dos rolamentos e Vedações do 1 P32620D-00

Eixo do Rotofeed®

2 Rotor 101545 1 P36370D-00

3 Tampa Inferior 101544 1 P36371D-00

®

4 Corpo do Rotofeed 101543 1 P36374D-00

5 Tampa Superior 101542 1 P36375D-00

6 Anel de fixaçãp do Agitador 101541 1 P36376D-00

7 Agitador 1 P28730D-00

8 Vedação de borracha em Viton 1 P26913E-00

9 ’O’ring, 394 ID x 8.4, Nitrila 101492 3 M7455

10 Parafuso Sextavado M12x60 101013 4 M1532

11 Arruela de Pressão M12 101015 8 M1235

12 Porca M12 100345 4 M1601

13 Parafuso sextavado M12x45 100969 4 M1531

14 Pino Graxeiro, Capa 100595 1 M3424

15 Pino Graxeiro 1/8” BSP 100594 1 M3287

16 Bucha de Redução ¼” x 1/8” BSP 101666 1 M4891

17 Parafuso Sextavado M20 x 250 101516 12 M7452

18 Arruela Lisa M20 100061 20 M1458

19 Parafuso Sextavado M20 x 75 100321 4 M1731

20 Parafuso Sextavado Interno (Allen) M12 x 30 101515 4 M1073

21 Parafuso Sextavado Interno (Allen) M12 x 25 101514 1 M1556

22 Parafuso Sextavado Interno (Allen) M8 x 70 101513 4 M7453

23 Parafuso Sextavado M20 x 80 100322 1 M1504

24 Porca M20 100347 1 M1409

25 Etiqueta de indicação de Rotação 101809 1 P22465E-00

26 Parafuso Sextavado M20 x 275 101552 2 M7454

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

48 de 108

LISTA DE PEÇAS

Conjunto dos Rolamentos e Vedação do Eixo 350 x 110

Código do Produto: P32626D-00

Desenho: BR7004

ITEM DESCRIÇÃO NÚMERO DA QTDE REFERÊNCIA

PEÇA

1 Alojamento dos rolamentos 1 P32631D-00

2 Parafuso Sextavado Interno (Allen) M5 x 25 101386 4 M2329

3 Caixa do Retentor do Eixo 101447 1 P28164D-00

4 Eixo 101449 1 P32632D-00

5 Anel Dentado do Sensor de Proximidade 101441 1 P26889D-00

6 Espaçador dos rolamentos 101442 1 P26890D-00

7 Rolamento de Roletes Cônicos 101298 1 M4803

8 Rolamento de Roletes Cônicos 101297 1 M4804

9 Selo, Anel Interno (INA IR 55x60x35) 100382 1 M4892

10 Parafuso Sextavado Interno (Allen) M4 x 10 101387 4 M2431

11 Contra-porca M55 101266 1 M2611

12 Arruela de pressão Ø55 101265 1 M2610

13 ‘O’ ring (Ref.1350-41), Nitrila 100258 1 M4810

14 ‘O’ ring (Ref.0895-30), Nitrila 100490 1 M4811

15 ‘O’ ring (Ref.1145-30), Nitrila 101264 1 M4812

16 Tampa do Rolamento do Eixo 101448 1 P26888D-00

17 Selo, (SIMRIT BASL 60x80x10) 100371 1 M4806

18 Selo, (SIMRIT BA 65x100x12) 100378 1 M4807

19 Selo, (SIMRIT B2 55x85x13) 100372 1 M4808

20 Selo, (FTL HN2390 60x80x8) 100377 2 M4809

21 Parafuso de Cabeça Cilíndrica M6 x 10 lg 4 M3318

22 Arruela Lisa M6 101518 4 M1436

23 Chaveta do eixo 1 M2313

24 Tampa do Sensor de Proximidade 101439 1 P21299D-00

25 Placa de cobertura 101446 1 P19335D-00

26 Parafuso sem Cabeça M4 x 6 lg 101383 2 M3473

27 Sensor de Proximidade (se instalado) 101766 1 E2062

28 Chaveta 12 x 8 x 50 lg 1 M2425

29 Identificação (Graxa) 1 P26932E-01

30 Identificação (Purga) 1 P26932E-02

31 Parafuso M3 de fixação da Identificação 4 M1545

32 Selo, De=79,8, Di=73, e=10 mm 100487 1 P27869E-00

33 ‘O’ring (Ref 0041-16), Nitrila 101263 1 M4893

34 Parafuso sem cabeça M5 x 6 101381 1 M2999

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

49 de 108

INSTRUÇÕES DE MANUTENÇÃO DA SPHERI VALVE®

Reposição / Inspeção da Sede Inflável da Spheri Valve®

Obs. Os números entre parênteses se referem ao desenho do CAT BR5501 e à lista de

peças nesta seção.

1. Remova os parafusos de fixação (18) do tampa superior (5) e levante para fora o

conjunto de acondicionamento da sede inflável, consistindo do tampa superior (5),

sede inflável (2), anel de inserto (3) e anel posicionador da sede (4).

2. Anote a quantidade e a espessura das juntas (22) sob o anel de posicionamento

da sede (4). Combinações de juntas de espessuras de 0,4mm, 0,8mm e 1,5mm

são instaladas para obter a folga necessária da vedação (entre a sede e o

obturador da válvula).

3. Separe a sede inflável (2) do anel de inserto (3) e verifique se há desgaste ou

danificação. Substitua imediatamente se necessário.

4. Gire o obturador (1) a mão para checar a condição dos mancais (8). Se os

mancais estiverem emperrados; devem ser substituídos, proceda conforme as

instruções de ‘Remoção / Substituição dos Mancais da Spheri Valve®’; inclusa

nesta seção.

5. Quando reinstalar a válvula certifique-se de que o lado inferior do Tampa /

adaptador superior (5) não possui oxidação. Todas as superfícies devem estar

limpas para formar uma vedação estanque.

6. Instale as juntas (22) sobre o corpo da válvula (19) seguidas pelo anel de

posicionamento da sede (4) e a sede inflável com o anel de inserto (2/3).

7. Instale a tampa superior (5) em sua posição, tomando cuidado para não danificar a

sede inflável e o ‘O’ ring e aperte os parafusos (18).

8. Verifique se a folga entre o obturador (na posição fechada) e a sede inflável é a

correta usando um calibre . A folga necessária pode ser vista no desenho

pertinente nesta CAT BR5501 desta seção.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

50 de 108

LISTA DE PEÇAS

Spheri Valve® 300mm - PHO (0-100°C) - Bulkhead

Spheri Valve® 300mm - PHO (0-100°C) - Bottom Adaptor

®

Spheri Valve 300mm - PHO (0-100°C) – Top Plate Alta Pressão

Código do Produto: P30321D-00 / P32641D-00

Desenho: CAT BR 5561

ITEM DESCRIÇÃO NÚMERO DA QTDE REFERÊNCIA

PEÇA

1 Obturador 100128 1 P2401A-00

2 Sede Inflável, Neoprene 100545 1 P1826C-01

3 Anel de Inserto 1 P29620D-00

4 Anel de Posicionamento da Sede 1 P29621D-00

5 Tampa Superior 1 P31976D-01

6 Retentor em ‘V’ 2 M1202

7 ‘O’ ring (eixo) 2 M1204

8 Mancal do Eixo 2 P2481D-00

9 Eixo Ø70 Limpador de Vedação 4 M1203

10 Espaçador da Sede 2 P2482E-00

11 Pino Elástico Ø20 x 120 lg 3 M1205

12 Pino Elástico Ø20 x 120 lg 1 M1205

13 Braço de Torque 1 P17199B-00

14 Bucha, Óleo, 40x32x30 100250 2 M3039

15 Bucha, Conexão “U” 100089 1 P17188D-00

16 Cilindro Pneumático Ø160 x 250 mm 101928 1 P22458E-00

17 Eixo de Acionamento 2 P2479C-00

18 Parafusos da Tampa Superior M20 x 70 lg 8 M1246

19 Corpo da Válvula 1 P26995A-00

20 Fim de Curso Pneumático ¼” BSP 100055 1 A1011

21 Pino Graxeiro 1/8” BSP 100594 2 M3287

22 Kit de Juntas – Tampa Superior / Corpo da

Válvula

e= 0,4mm 100171 1 P5474E-00

e= 0,8mm 100643 1 P5469E-00

e=1,5mm 100170 1 P5464E-00

23 Cubo do Eixo 1 P2484D-00

24 ‘O’ ring 100260 1 M5208

25 Calço 0,5mm 2 P9277E-05

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

51 de 108

LISTA DE PEÇAS

Spheri Valve® 80 mm - PHO (0-100°C) - In-Line

Spheri Valve de Ventilação / Equilíbrio

Código do Produto: P30331D-00

Desenho: CAT BR5024c

ITEM DESCRIÇÃO NÚMERO DA QTDE REFERÊNCIA

PEÇA

1 Obturador 1 P18607C-00

2 Sede Inflável, Silicone 100180 1 P19080C-00

3 Anel de Inserto 1 P29610D-00

4 Anel Posicionador da Sede 1 P29611D-00

5 Tampa Superior 1 P29664D-00

6 Selo para Eixo, Tipo VS 38-43D 100834 1 M3335

7 O’ Ring (eixo) 100832 2 M3270

8 Mancal 2 P18583E-00

9 Eixo ø20 Limpador da Vedação 4 M1268

10 Selo Espaçador 100831 2 P18585E-00

11 Pino Elástico Ø7 x 40 lg 2 M3271

12 Pino Elástico Ø7 x 35 lg 2 M3324

13 Acoplamento do Atuador 1 P18586D-00

14 Base do Atuador 1 P18602C-00

15 Eixo de Acionamento 1 P18584E-00

16 Atuador Pneumático, Tipo Vane 100495 1 A2013

17 Eixo de Articulação 1 P18584E-00

18 Parafusos do Tampa Superior M8 x 40 lg 8 M1046

19 Corpo da Válvula 1 P18590A-00

20 Fim de Curso Pneumático 100716 1 A2033

21 Pino Graxeiro 1/8” BSP 100594 2 M3287

22 Kit de Juntas – Tampa Superior/ Corpo da Válvula

e=0.4mm 100167 1 P2120A-54C

e=0.8mm 100168 1 P2120A-54B

e=1.5mm 100169 1 P2120A-54A

23 Eixo Mestre 1 P18603E-00

24 O’ Ring 100715 1 M5202

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

52 de 108

REMOÇÃO / SUBSTITUIÇÃO DOS MANCAIS DA SPHERI VALVE®

PHO (0-100°C)

Versão com Cilindro Pneumático

1. Remova o conjunto da Tampa superior.

2. Remova a tampa frontal de proteção do cilindro.

3. Remova o anel elástico do lado mais próximo no conjunto dianteiro da forquilha

(15) e dê pancadas leves para fazer o pino sair.

4. O cilindro (16) agora pode ser removido.

5. Gire a válvula 180° e remova os bicos de lubrificação (21).

6. Empurre para fora os dois pinos de elásticos (11) que prendem o obturador (1) aos

eixos (17) e remova o braço de torque (13) se necessário.

7. Remova a proteção traseira.

8. Retire os eixos (17) e levante para fora do obturador (1). Observe se existem

calços nos eixos. Às vezes são instalados calços na fábrica para centralizar o

obturador e devem, portanto, ser reinstalados nas revisões subseqüentes.

9. Os mancais e as vedações podem agora ser removidos, empurrando-os até o

centro da válvula.

10. Todas as superfícies usinadas devem ser bem limpas/desengraxadas e

inspecionadas.

11. Verifique a existência de irregularidades superficiais no obturador (1) e nos eixos

(17) e substitua-os se necessário. Também se deve rebarbar as bordas para

evitar danos às vedações e mancais de reposição durante a remontagem.

12. Pressione a vedação do eixo de reposição (9) (nunca coloque de volta

vedações/mancais velhos) para dentro do furo,em seguida alinhe pelo espaçador

(10) e a vedação remanescente (9). Coloque o mancal (8) frente ao furo, alinhe o

furo de lubrificação no mancal com o furo de 1/8" BSP no corpo e pressione até

que o mancal se assente 5mm abaixo da face da flange. Repita do outro lado.

13. Encha o espaço entre as vedações e cubra os mancais generosamente com graxa

Shell Malleus JB ou equivalente.

Folha Rev. N.° . 00

Projeto CMHB nº K60235

Data: setembro 2008

53 de 108

14. Reinstale o(s) calço(s) e deslize um novo ‘O’ ring (7) por sobre os eixos (17) até o

cubo.

15. Deslize o eixo (17) através do mancal (8) até que encoste na primeira vedação.

Repita do outro lado.

16. Prenda o obturador (1) adjacente aos furos e empurre o eixo (17) através das

vedações e o obturador usando um martelo de borracha. Reinstale os bicos de

lubrificação (21).

17. Gire os eixos (17) até que se alinhem os furos no eixo e no obturador (1). Engraxe

os pinos elásticos (11) e reinstale-os.

18. Gire a válvula 180°.

19. Reinstale o conjunto do cilindro seguindo os passos 2 a 7 na ordem inversa.

Prenda a proteção na posição original.

20. Reinstale o conjunto da cabeça de vedação.

21. Ajuste do Fim de Curso Pneumático