Escolar Documentos

Profissional Documentos

Cultura Documentos

Desenvolvimento de Plataforma de Simulação para Ots de Circuito de Moagem

Enviado por

Anna Carolina Moreira SoaresTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Desenvolvimento de Plataforma de Simulação para Ots de Circuito de Moagem

Enviado por

Anna Carolina Moreira SoaresDireitos autorais:

Formatos disponíveis

DESENVOLVIMENTO DE PLATAFORMA DE SIMULAÇÃO PARA

OTS DE CIRCUITO DE MOAGEM1

Tadeu José Silva Rodrigues2

Hugo Montalvão Gontijo2

Marcelo Montalvão Gontijo3

Jarbas Ivon Ugarte4

Marco Aurélio Soares Martins5

Resumo

O conceito de simulação para treinamento de operador se manifesta nos OTS

(Operator Training System). Nesses sistemas, o treinando emprega o mesmo

supervisório utilizado na planta real para operar uma simulação do processo,

enquanto é avaliado pelo tutor, capaz de manipular parâmetros de simulação. Nesse

contexto, é desenvolvida uma plataforma, de arquitetura distribuída, voltada à

simulação de um circuito de moagem de minério. Para tanto, o sistema apresenta

dois computadores para executar seus módulos, de forma que um simulador de CLP

e um supervisório de uma planta real de moagem se comunicam com modelos

construídos para simular a operação dos principais elementos da planta. Tais

modelos, executados no segundo computador, são integrados a um simulador

comercial estático configurado para a mesma planta representada no supervisório. O

usuário envia certos comandos do supervisório ao simulador de CLP, transmitidos

via OPC aos modelos. Estes respondem com os devidos retornos e disparam o

simulador estático, de forma que todas as variações correspondentes às operações

realizadas pelo usuário são retornadas no próprio supervisório. Os comandos

disparados incluem envio de set points, abertura/fechamento de válvulas, habilitação

de bombas etc., enquanto são exemplos dos retornos observados no supervisório

estados operacionais e dados de processo.

Palavras-chave: OTS; Sistema de Treinamento de Operador; Simulação; Moagem.

DEVELOPMENT OF A SIMULATION PLATFORM FOR

AN OTS OF ORE GRINDING

Abstract

The concept of simulation for operator training manifests itself in the Operator Training

Systems (OTS). With such systems, trainee uses the same supervisory employed in the real

plant to operate a simulation of the process, while being evaluated by a tutor, capable of

manipulating simulation parameters. In this context, a distributed-architecture platform is

developed, focused on the simulation of a real ore grinding plant. Therefor, the system rely

on two computers to run its modules, in such way that a PLC simulator and a supervisory of

a real grinding plant exchange data with models built for simulating operation of the main

elements of the plant. Such models, running on the second computer, are integrated to a

commercial static simulator configured for the same plant represented in the supervisory.

User can send some commands from supervisory to PLC simulator, which, via OPC,

transfers them to the models. Those respond with appropriate operational returns and trigger

the static simulator, in such way that all variations corresponding to the commands are

displayed in the very supervisory that user interacts with. Such commands include sending

set points, opening/closing valves, enabling pumps etc., while equipment operational states

and process data represent examples of observed responses.

Key words: OTS; Operator Training System; Simulation; Grinding.

1

Contribuição técnica ao 17° Seminário de Automação e TI Industrial, 24 a 27 de setembro de

2013, Vitória, ES, Brasil.

2

Engenheiro de Controle e Automação, Consultor Técnico, CEMI, Belo Horizonte, MG, Brasil.

3

Engenheiro de Controle e Automação, Gerente de Projetos, CEMI, Belo Horizonte, MG, Brasil.

4

Analista de Sistemas, Analista de Sistemas Master, CEMI, Belo Horizonte, MG, Brasil.

5

Engenheiro de Minas, Diretor de Operações, CEMI, Belo Horizonte, MG, Brasil.

1 INTRODUÇÃO

O conceito de Sistema de Treinamento de Operador (OTS, sigla em inglês de

Operator Training System) está concentrado no uso de simulação de um processo

industrial para treinar tal profissional. Isso requer: modelos computacionais para

simular certas características dos elementos presentes no processo; comunicação

entre o simulador e o sistema supervisório empregado na operação da planta real;

funcionalidades de manipulação dos parâmetros de simulação por parte de um

instrutor e, por fim, plano pedagógico para definir as habilidades a serem

desenvolvidas nos operadores. O presente artigo aborda a aplicação do conceito de

simulação para treinamento e para teste de estratégias de controle lógico e

sequencial, utilizando uma arquitetura distribuída para implementar parte das

funcionalidades básicas de um OTS.

Para tanto, foram construídos modelos computacionais que, utilizados em

conjunto com modelos estáticos comerciais, simulam parte das características de

alguns instrumentos e equipamentos presentes em um circuito de moagem de bolas.

O sistema assim estruturado consiste em uma plataforma que, utilizando softwares

executados em dois PCs distintos, estabelece a comunicação entre um sistema

supervisório pré-existente de um circuito de moagem real, um simulador de CLP e,

por fim, os módulos dos citados modelos.

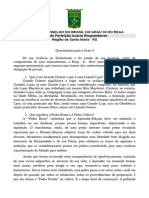

A Figura 1 representa o esquemático detalhado da plataforma desenvolvida.

Nela, está presente o fluxo de dados entre os módulos do sistema e é possível

observar que um dos computadores, intitulado Estação de Operação, executa o

simulador de CLP e o supervisório da planta real, enquanto o outro, nomeado

Estação de Simulação, processa os modelos que representam a planta.

Figura 1 – Diagrama funcional da plataforma.

Em linhas gerais, a Estação de Operação executa o simulador de CLP e o

supervisório da planta real, previamente concebido. Nesse computador, o usuário

consegue observar os estados do processo, i.e., condições operacionais dos

equipamentos do circuito de moagem, bem como algumas variáveis de processo. É

possível ainda enviar comandos ao simulador de CLP, no qual é executado o

mesmo programa de controle regulatório, lógico e sequencial gravado no dispositivo

físico, junto à planta real. Os comandos do usuário que chegam ao simulador de

CLP são lidos pelo servidor OPC, presente na Estação de Simulação. Esse PC é

responsável essencialmente pela execução de dois tipos de modelos,

convencionados, conforme Figura 1, como operacionais ou de processo. Enquanto

aqueles são alimentados com os comandos do usuário e respondem a eles com o

envio de retornos de seus respectivos estados de funcionamento (aberto/fechado,

automático/manual etc.), os modelos de processo simulam equipamentos como

moinho de bolas e bateria de ciclones, manipulando assim representações de

variáveis de processo (pressões, densidades, granulometria etc.).

O objetivo deste trabalho é, portanto, construir os modelos operacionais,

integrá-los aos modelos de processo e colocar o simulador assim concebido para

responder a um conjunto definido de comandos do usuário, vindos diretamente da

utilização do supervisório em conjunto com o programa de CLP da planta real.

O processo de desenvolvimento passou por etapas de identificação da

interação entre os subsistemas nos quais a plataforma se baseia e seus respectivos

atores, pautada na abordagem de casos de uso e nas funcionalidades oferecidas.

Assim, a seção 1.1 centra em uma breve revisão sobre OTS, enquanto a 2 detalha

os módulos da plataforma e a 3 destina-se a resultados e discussão.

1.1 Sistema de Treinamento de Operador (OTS)

O objetivo central de um OTS é utilizar uma simulação de um processo para

treinar o operador, aprimorando o conhecimento do profissional sobre a planta e

aperfeiçoando suas habilidades de operação. Na área de Processos Assistidos por

Computador, a utilização de simulação para o treinamento vem ganhando expressão

em diferentes tipos de indústria, sendo que a viabilidade técnica desse tipo de

atividade tem evoluído principalmente devido aos avanços na velocidade dos

computadores, nos métodos de programação e nos meios de interface com o

usuário.(1) Somado a isso, os elevados custos de treinamento no campo e os riscos

à integridade física de profissionais e de equipamentos evidenciam a utilidade

desses sistemas de treinamento.(2)

Enquanto a operação da planta real apresenta envio de comandos do

supervisório ao CLP, que aciona equipamentos e lê instrumentos fisicamente

instalados na planta real, o OTS conta com comandos do supervisório a um

emulador do sistema de controle lógico e sequencial, que troca dados com a

simulação da planta, cujos modelos representam as mudanças no processo, que

podem ser tanto de natureza operacional (e.g. ligado/desligado, aberto/fechado,

automático/manual etc.) como de processo (e.g. simulações de medidas de

grandezas físicas como vazão, nível, temperatura etc.). Além disso, o OTS conta

ainda com a presença de um instrutor, responsável por manipular os parâmetros de

simulação, bem como acompanhar e avaliar o desempenho do operador. Para tanto,

as funcionalidades que o OTS precisa oferecer incluem disparar cenários de

treinamento, salvar/carregar os estados dos elementos simulados etc.

A estruturação das funcionalidades do sistema deve incluir, no mínimo, o

simulador do processo, o emulador do sistema de controle e a interface gráfica de

operação, visto que, segundo Park, Lee e Moon,(3) o treinamento requer que o

sistema apresente simulação da reação da planta aos comandos de operação,

flexibilidade de interface entre os módulos do sistema, funcionalidade de armazenar

e carregar cenários de emergência e de registrar histórico dos resultados do

treinamento de cada operador.

Em se tratando de arquiteturas típicas, três são apontadas por Stawarz e

Sowerby:(4) Sistema de Controle Distribuído (DSC), Rede de Computador e

Computador Independente. No primeiro caso, um computador externo ao painel de

controle que interage com o operador é encarregado de executar os modelos do

processo e os controladores. Na arquitetura em rede, um servidor concede acesso a

um banco de dados, que abriga os módulos de simulação e links para tutoriais e/ou

para a interface do DCS do processo real. Finalmente, o computador independente é

incumbido de executar por si só tanto os modelos e quanto os módulos das diversas

funcionalidades do treinamento.

Os benefícios da utilização de um OTS incluem desenvolvimento do

conhecimento do processo; ininterrupção do ritmo de produção durante os

treinamentos; aumento da familiaridade do operador tanto com o sistema

supervisório quanto com procedimentos operacionais típicos e treinamento de

condições operacionais críticas de forma segura para profissionais e equipamentos.

A princípio, qualquer segmento industrial pode contar com esses benefícios. No

entanto, ele tem sido aplicado em indústrias de alto investimento de capital, grande

complexidade e expressivo perigo em caso de falha.(5) Esse tipo de atividade se faz

presente na indústria química, na de energia nuclear, em sistemas de potência e na

geração, transmissão e distribuição de energia elétrica, todas contando com a

presença de simulações voltadas para treinamento.(6-10) Em mineração, em especial

no beneficiamento, elevados custos de certas operações unitárias podem

representar motivação para se ter os benefícios de um treinamento via OTS. A título

de exemplo, chama atenção o consumo energético da moagem, que, segundo

Chaves e Peres,(11) representa 40% dos custos totais do processamento do minério

de cobre, da extração na mina ao embarque do produto final. Diante da

representatividade dessa operação unitária, mas sem se ater ao minério explorado,

é possível reconhecer a potencialidade de haver benefícios em contar com um OTS

para treinamento também na mineração. Independente da área em que o sistema é

empregado, a atratividade do treinamento guiado por simulação é normalmente

ditado por fatores como maior rentabilidade, aprimoramento da operação da planta e

aumento da vida útil dos equipamentos.(12)

2 A PLATAFORMA DESENVOLVIDA

Como descrito na seção 1, os dois computadores da plataforma são

colocados em rede e a comunicação entre eles se dá via OPC. O simulador de CLP

escreve dados no servidor OPC KEPServerEX, da Kepware Technologies, que os

disponibiliza ao cliente OPC OptProcess©, proprietário da CEMI. Este consiste em

um sistema especialista de estrutura modular, que, baseado em lógica fuzzy, é

voltado à geração otimizada de set points para as diversas malhas de controle

regulatório presentes no processo industrial a que o sistema se destina, visando a

padronizar a operação, maximizar produtividade e levar o processo a condições

operacionais mais eficientes. Seus módulos incluem, entre diversas outras

funcionalidades, a execução de modelos para ele construídos.

O papel dos modelos operacionais e de processo é a simulação do circuito de

moagem, que conta tanto com representações estáticas (características do minério,

como, e.g., granulometria) quanto dinâmicas (componentes hidráulicos, como, e.g.,

enchimento de caixa). A parte dinâmica é baseada em equações físicas e é

proveniente dos modelos operacionais, projetados para execução em ambiente

OptProcess©. A estática, por sua vez, é calculada pelos modelos de processo,

configurados para simular a mesma planta representada no supervisório utilizado.

Para integrar esses dois tipos de modelo, o software OptSim, também da CEMI, é

utilizado para disparar o simulador estático Usimpac™, da Caspeo, responsável pela

simulação estática de processo.

Os elementos simulados do circuito de moagem, todos exibidos e acessíveis

no sistema supervisório, são: moinho de bolas; caixa na descarga do moinho;

válvula de controle, para adição de água à caixa; válvula solenoide de dreno, para

retirar material da caixa; bateria de ciclones e bomba de polpa, que leva material da

caixa aos ciclones.

Em termos de hardware, a escolha de uma arquitetura distribuída objetiva

modularização ao sistema. Quanto a software, todas as aplicações são executadas

em ambiente Windows, sendo que a Estação de Simulação executa os softwares

citados anteriormente e a Estação de Operação utiliza o Unity Pro e o Vijeo Citect,

ambos da Schneider Electric, para executar, respectivamente, o simulador de CLP e

o SCADA. Com uma estrutura assim organizada, a plataforma simula o circuito de

moagem e oferece ao usuário um conjunto bem definido de funcionalidades, descrito

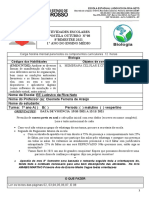

no diagrama de casos de uso da Figura 2.

Ao acessar uma funcionalidade, é transparente ao usuário o fluxo de dados

que decorre da inserção de algum comando no supervisório. Analogamente, a

interação entre os subsistemas em que consiste a plataforma e seus respectivos

atores também foi desenvolvida em termos de casos de uso, sempre com a

premissa de ser transparente ao ator o processamento por trás do acesso às

funcionalidades.

A interação entre o usuário e a plataforma se dá majoritariamente pelo

sistema supervisório. A partir das indicações nele presentes, foram levantadas as

funcionalidades do diagrama de casos de uso da Figura 2 e projetados os modelos

que reagem aos comandos do usuário e provocam as animações e indicações das

condições operacionais dos equipamentos e dos valores das grandezas físicas

simuladas.

Do ponto de vista da interação com o usuário, o supervisório apresenta,

portanto, tudo o que é possível fazer com o simulador, i.e., quais comandos podem

ser dados e quais variáveis de processo podem ser observadas. Já em termos de

desenvolvimento, o supervisório serve como referência para quais itens devem ser

simulados, visto que ele concentra toda a interação direta com o usuário e indica o

que deve ser respondido pelos modelos.

Na plataforma desenvolvida, todas as indicações presentes no supervisório,

como estado de válvulas, vazão na linha de recalque da bomba, nível de polpa na

caixa etc., vêm do simulador de CLP, ao mesmo tempo em que é nele que são

escritos todos os comandos que o usuário pode dar. Os endereços, no simulador de

CLP, das variáveis associadas às indicações no supervisório são os pontos de

interface entre os módulos do PC 1 e PC 2. Por isso, fizeram parte dos trabalhos nos

módulos da Estação de Operação a identificação, no supervisório, de quais dados

devem ser lidos e escritos pelos modelos, bem como o endereçamento, no servidor

OPC, dos registradores utilizados do controlador programável, para viabilizar a

interação entre o simulador de CLP e o subsistema limitado aos módulos da Estação

de Simulação.

Plataforma de Simulação

«uses» Selecionar modo de

operação

Operar Válvula de «uses» (Manual/Automático)

Controle

«uses»

«uses» Enviar set points

de nível da caixa

«uses»

«uses»

Enviar valor da

«uses» variável manipulada

Operar Bomba manualmente

«uses»

«uses»

Reconhecer Defeitos

Operar Válvula de

«uses» «uses» Abrir/fechar

Dreno

«uses» válvula

Operar Ciclones

Ler nível da Caixa Ler vazão bombeada

para os ciclones

Usuário

Ler dados de Ler densidade da polpa

processo bombeada para os ciclones

Ler Pressão no

Overflow do Ciclone

Visualizar Alarmes

Ler potência do

moinho

Ler estado das

válvulas ON/OFF

Ler estados Ler abertura da

operacionais Válvula de Controle

Setar limites de

Configurar Alarmes Alarmes

Habilitar/

Desabilitar

Alarmes

Figura 2 - Diagrama de Casos de Uso da interação entre o usuário e a plataforma de simulação.

Na plataforma desenvolvida, todas as indicações presentes no supervisório,

como estado de válvulas, vazão na linha de recalque da bomba, nível de polpa na

caixa etc., vêm do simulador de CLP, ao mesmo tempo em que é nele que são

escritos todos os comandos que o usuário pode dar. Os endereços, no simulador de

CLP, das variáveis associadas às indicações no supervisório são os pontos de

interface entre os módulos do PC 1 e PC 2. Por isso, fizeram parte dos trabalhos nos

módulos da Estação de Operação a identificação, no supervisório, de quais dados

devem ser lidos e escritos pelos modelos, bem como o endereçamento, no servidor

OPC, dos registradores utilizados do controlador programável, para viabilizar a

interação entre o simulador de CLP e o subsistema limitado aos módulos da Estação

de Simulação.

Essa interação, analogamente aos casos de uso entre o usuário e a

plataforma como um todo, é feita em termos de acesso a funcionalidades

predefinidas, sendo transparentes ao simulador de CLP o processamento e o fluxo

de dados internos aos elementos da Estação de Simulação. Portanto, é alheio ao

ator dessa interação os papéis do módulo de integração, que, representado pelo

OptSim, permite a coerente troca de dados entre os modelos operacionais e de

processo, e do simulador em si, foco das seções 2.1 e 2.2.

2.1 Modelos Operacionais

Na interação com o sistema delimitado pela Estação de Simulação, as

funcionalidades acessadas pelo simulador de CLP são representadas pelos casos

de uso do diagrama ilustrado na Figura 3.

PC 2 - Estação de Simulação

Enviar abertura da

Válvula de Controle

Enviar referência de

velocidade da Bomba

Abrir/Fechar

Válvula de Dreno

Abrir/Fechar

Ciclone

Ler Estado da

Válvula de Dreno Ler Nível da Caixa

Ler Vazão no

Simulador de CLP recalque da bomba

Ler Retorno dos

Modelos Ler Densidade da polpa

bombeada para os ciclones

Ler Pressão na

bateria de ciclones

Ler Potência do

Ler Estado de

Moinho

abertura dos Ciclones

Figura 3 - Diagrama de Casos de Uso da interação entre o Simulador de CLP e a Estação de

Simulação.

As ditas características operacionais dos elementos simulados do circuito de

moagem consistem essencialmente em receber comandos de acionamento do

simulador de CLP e gerar os estados de funcionamento dos equipamentos

simulados. Nesse fluxo de dados, há três possíveis destinos para tais respostas:

serem enviadas, via OPC, de volta à Estação de Operação, alimentarem outros

modelos operacionais, para cálculos dinâmicos, ou serem transmitidas aos modelos

de processo, para simulação estática. O primeiro caso ocorre quando a simulação

tange apenas características puramente operacionais, como é o caso de retornos de

aberto/fechado da válvula de dreno e dos ciclones. Já o segundo caso se faz

presente quando é necessário processar a parte dinâmica da simulação, como

integração do nível da caixa ou cálculo de vazões em função de comandos de

abertura e referência de velocidade. Por fim, o terceiro caso diz respeito às variáveis

de processo manipuladas pela simulação estática, como densidade, pressão etc.

Qualquer que seja o caso, a execução dos modelos operacionais e os envios

de suas respostas fazem uso dos recursos do OptProcess©. Tais modelos incluem a

bomba de polpa, a válvula solenoide de dreno, a caixa, a bateria de ciclone e a

válvula de controle. Todos eles foram projetados especificamente para a plataforma

desenvolvida e são responsáveis por receber do simulador de CLP os comandos

relativos à operação dos equipamentos, processá-los, gerar as saídas

correspondentes, e enviá-las a seus respectivos destinos, citados anteriormente.

2.2 Modelos de Processo

Baseado em balanço de massa e nas equações dos equipamentos

simulados, o Usimpac™ executa os modelos de processo da plataforma, que

convergem cálculos para determinar as características, em estado estacionário, de

todos os fluxos de polpa no circuito de moagem. Essas características incluem

densidade, pressão, percentual de sólido, vazão de polpa etc.

Analogamente às interações usuário/plataforma e simulador de CLP/ Estação

de Simulação, as funcionalidades do subsistema delimitado pelo módulo de

integração e os modelos de processo são acessadas pelos modelos operacionais e

o processamento é transparente ao ator dessa interação, representada na Erro!

Fonte de referência não encontrada.Figura 4.

Módulo de Integração

+

Modelos de Processo

Enviar Vazão de saída

da válvula de controle

Ler Vazão de

Entrada da Caixa

Enviar Vazão de

Saída da Bomba Ler Densidade

Ler dados de Processo Ler Porcentagem de

do Recalque da Bomba Sólido

Ler Pressão nos

Modelos Operacionais Ciclones

Ler Potência do

Moinho

Figura 4 - Diagrama de Casos de Uso da interação entre os modelos operacionais e o sistema

delimitado pelo módulo de integração e os modelos de processo.

A interação entre os modelos operacionais e os de processo se dá

essencialmente de duas formas, a saber: lendo e alterando propriedades de fluxos

ou de equipamentos. Esses elementos são apresentados no diagrama da Figura 5.

Figura 5 - Diagrama de interligação entre os modelos de processo do circuito de moagem.

A interação por acesso a propriedades de fluxos ocorre naqueles numerados

como 2, 3 e 7. O primeiro deles é manipulado pelo modelo operacional da válvula de

controle, capaz de aumentar e diminuir a vazão de água que vai ao somador

(elemento 1 da Figura 5). Em função disso, o fluxo 7, que é a soma entre a água, a

polpa do distribuidor e a descarga do moinho, também apresenta densidade e vazão

variáveis, sendo esta enviada de volta ao modelo operacional da caixa. Com base

nas vazões do fluxo 7, da válvula de dreno e da bomba, tal modelo simula a

dinâmica de variação de nível e dá condições para que o modelo operacional da

bomba altere a vazão do fluxo 3, o que resulta em alteração na carga circulante

(fluxo 5) e no overflow do ciclone (fluxo 4).

A interação por manipulação de parâmetros de equipamentos é análoga à de

fluxos. O modelo operacional da bateria de ciclones, por exemplo, altera um

parâmetro do modelo estático desse mesmo equipamento (numerado como 2, na

Figura 5): o número de ciclones em funcionamento. A simulação estática então

modifica coerentemente a pressão na bateria e a retorna aos modelos operacionais.

Outros parâmetros são de apenas leitura, como potência do moinho, densidade e

porcentagem de sólidos do fluxo 3.

3 RESULTADOS E DISCUSSÃO

Da mesma forma que a interação do usuário se dá pelo sistema supervisório,

é por ele que são avaliados os resultados do desenvolvimento da plataforma. Como

exposto anteriormente, é esperado da plataforma poder disparar um conjunto bem

definido de comandos pelo supervisório e nele observar a reação dos elementos

simulados da planta de moagem de bolas. Todas as funcionalidades dessa

interação, descritas em casos de uso, podem ser acessadas com sucesso.

A simulação em si se dá em três níveis. Em um deles, o comando do usuário

chega ao simulador de CLP e o resultado é diretamente retornado ao supervisório,

como é o caso de alarmes, processados e gerados pelo controle lógico e sequencial.

No segundo nível, comandos que chegam ao simulador de CLP são transmitidos

aos modelos operacionais e por eles são gerados os retornos ao usuário, como é o

caso dos estados operacionais dos equipamentos. O terceiro nível apresenta um

fluxo de dados que se estende por todos os módulos da plataforma, mesclando

simulação dinâmica e estática, de forma que um comando do usuário chega ao

simulador de CLP, excita os modelos operacionais, que comutam estados de

funcionamento, processam variáveis dinâmicas e acionam o módulo de integração,

culminando no disparo de uma sequência de simulações estáticas e,

consequentemente, na geração de novos valores para as variáveis de processo.

Como esperado, todos os resultados dos três níveis de simulação chegam ao

usuário por indicações no supervisório, como resultado do acesso ao conjunto de

funcionalidades apresentados no diagrama de casos de uso da Figura 2.

A abordagem do projeto por casos de uso e fluxo de eventos, focando na

maneira com que os diversos atores interagem com seus respectivos subsistemas,

levou à adoção de estrutura modular para o sistema. Com a premissa de se fazer os

diversos acessos a funcionalidades serem transparentes ao ator da interação com

determinado subsistema, tal adoção foi julgada como coerente. Isso objetiva dar

expansibilidade ao sistema, facilitando eventuais agregações de novas

funcionalidades ao simulador desenvolvido, como manipulação da simulação e

ferramentas de avaliação do treinando, que fazem parte de um OTS completo.

A adoção de arquitetura distribuída, e não em rede, dispensa tecnologias

extras para conferir robustez ao tráfego de dados no sistema. A arquitetura em rede,

apesar de apresentar a praticidade de tratar as estações de treinandos e instrutores

como clientes da rede – o que é adequado a processos de larga escala –, demanda

atenção a tecnologias de confiabilidade e estabilidade, como é o caso do OTS

desenvolvido por Park, Lee e Moon,(3) com suporte a múltiplos sistemas de

treinamento. A arquitetura distribuída abre margem ainda para que mais módulos

possam agregados à plataforma com facilidade, sendo possível utilizar

computadores diferentes para suas respectivas execuções, o que ou exige, de cada

um, menos carga de processamento, ou permite que os recursos computacionais

sejam dedicados à execução de modelos de maior grau de complexidade.

A utilização do supervisório como única interação com o usuário dispensa o

uso de realidade virtual por parte da plataforma desenvolvida. Diante da tendência,

apontada por Stawarz e Sowerby,(4) da utilização de programação procedural para

esse fim se tornar demasiadamente dispendiosa e dos elevados custos das

interfaces gráficas de realidade virtual, ganha espaço trabalhos como o de recriação

do ambiente virtual a baixo custo, para execução em PC,(13) e utilização de VRML

para interface web, focado em redução de custo e tempo de desenvolvimento.(2) Ao

deixar de utilizar realidade virtual, a plataforma desenvolvida não passa por desafios

de desenvolvimento dessa natureza.

A solução de mesclar simulação estática e dinâmica na mineração se faz

presente não só para propósitos de treinamento, como é o caso deste trabalho, mas

também para projeto e operação de planta, como fazem Nikkhah e Anderson(14)

sobre o papel desse tipo de simulação nas fases conceitual e detalhada de projeto.

4 CONCLUSÃO

Este trabalho aplica os conceitos de simulação para treinamento no

desenvolvimento de uma plataforma que ofereça ao usuário, por meio de um

supervisório real, algumas funcionalidades típicas de um OTS, focando na simulação

dos principais elementos de um circuito de moagem de minério e na operação da

planta representada, sob a perspectiva de acesso a funcionalidades, representadas

por casos de uso.

Os ensaios de operação conduzidos demonstraram que todos os casos de

uso planejados para a interação entre o usuário e a plataforma se cumprem. Em

linhas gerais, o desenvolvimento consiste na adaptação do código executado pelo

simulador de CLP utilizado, no projeto de modelos dinâmicos e na integração de um

simulador estático de processo ao sistema, observando o caráter modular da

plataforma como um todo, o que é refletido na segregação entre modelos

operacionais e de processo, bem como na adoção de arquitetura distribuída.

Do ponto de vista de aplicação dos princípios de OTS na implementação de

uma plataforma modular expansível, com recursos bem definidos a serem oferecidos

ao usuário, o projeto cumpre seus objetivos. É cabível a colocação de que o foco em

obter um sistema capaz de oferecer algumas funcionalidades de OTS ao usuário se

sobrepõe ao grau de complexidade da simulação. Assim, se faz notória a

expansibilidade alcançada pela adoção de arquitetura distribuída e estrutura

modular, por permitir que novos modelos sejam projetados e integrados, com

facilidade, à plataforma desenvolvida, utilizando os mesmos softwares empregados.

REFERÊNCIAS

1 CAMERON, D.; CLAUSEN, C.; MORTON, W. Dynamic Simulators for Operator Training.

In: BRAUNSCHWEIG, B.; GANI, R. Computer Aided Chemical Engineering. 1. ed. [S.l.]:

Elsevier Science, v. 11, 2002. Cap. 5, p. 393-431.

2 TAM, E. K. et al. A Web-based virtual environment for operator training. IEEE

Transactions on Power Systems, v. 14, n. 3, p. p. 802-808, Aug. 1999. ISSN 0885-8950.

3 PARK, S.; LEE, S.; MOON, I. Superstructure of yOTS - The Network-based Chemical

Process Operator Training System for Multiple Trainees. Korean Journal of Chemical

Engineering, 18, n. 6, Nov. 2001. p. 788-795.

4 STAWARZ, A. C.; SOWERBY, B. Cost Effective Operator Training. Computers &

Chemical Engineering, 19, Jun. 1995. p. S459-S464.

5 AHMAD, A. L.; LOW, E. M. Development of an Operator Training System for Gas

Sweetening Plant. European Symposium on Computer Aided Process Engineering,

Nápoles, n. 20, Jun. 2010.

6 SHIN, D.; VENKATASUBRAMANIAN, V. Intelligent Tutoring System Framework for

Operator Training for Diagnostic Problem Solving. Computers & Chemical Engineering -

An International Journal of Computer Applications in Chemical Engineering, 20, 1996. p.

1365-1370.

7 LEE, S.; JEONG, I.; MOON, I. Development of evaluation algorithms for operator training

system. Computers & Chemical Engineering, 24, 2000. p. 1517-1522.

8 DUDLEY, T. et al. The Operator Training Simulator System for the Pebble Bed Modular

Reactor (PBMR) Plant. Nuclear Engineering and Design, 238, n. 11, Nov 2008. p. 2908-

2915.

9 VEH, A. O.-V. et al. Design and Operation of a Virtual Reality Operator-Training System.

IEEE Transactions on Power Systems, Montréal, v. 11, n. 3, Aug 1996.

10 SANTOS, T. T. D. Utilização do Protocolo OPC-DA na Integração de um Sistema OTS.

Pontifícia Universidade Católica do Rio Grande do Sul. Porto Alegre, p. 93. 2008.

11 CHAVES, A. P.; PERES, C. A. E. Teoria e Prática do Tratamento de Minérios - Britagem,

Peneiramento e Moagem. 4. ed. São Paulo: Signus, v. 3, 2009.

12 MORGAN, S. W.; SENDELBACH, S. P.; STEWART, W. B. Improve process training with

dynamic simulation. Hydrocarbon Processing, Houston, 73:4, Apr 1994. p. 51-60.

13 TAM, E. K. et al. A Low-Cost PC-Oriented Virtual Environment for Operator Training.

IEEE Transactions on Power Systems, 13, n. 3, Aug 1998.

14 NIKKHAH, K.; ANDERSON, C. Role of simulation software in design and operation of

metallurgical plants: a case study. Trabalho apresentado no SME Annual Meeting.

Denver: [s.n.]. 2001. p. 13.

Você também pode gostar

- Simulador de Processos Industriais paraDocumento14 páginasSimulador de Processos Industriais paraAdelmoKarigAinda não há avaliações

- Apostila Automacao CLP LogoDocumento132 páginasApostila Automacao CLP LogoJosé Roberto StanganiniAinda não há avaliações

- Comissionamento Virtual Ferramenta de Validaao de Programas de Controle de Sequencia em Sistemas Automatizados de Manufatura PDFDocumento13 páginasComissionamento Virtual Ferramenta de Validaao de Programas de Controle de Sequencia em Sistemas Automatizados de Manufatura PDFBruno Jonko DuarteAinda não há avaliações

- Apostila Supervisório Industrial - ETEPAMDocumento68 páginasApostila Supervisório Industrial - ETEPAMDavid Wilson100% (2)

- Material de EstudoDocumento15 páginasMaterial de EstudoFabricioAinda não há avaliações

- 1 Lista de AutomaçãoDocumento5 páginas1 Lista de AutomaçãoMarcus LamenhaAinda não há avaliações

- Automação e Controle Industrial - Aula 03Documento17 páginasAutomação e Controle Industrial - Aula 03renato Sousa Mendes de QueirozAinda não há avaliações

- Provas ResolvidasDocumento45 páginasProvas ResolvidasVinícius Silveira CunhaAinda não há avaliações

- 1 FormalismosDocumento48 páginas1 FormalismosPedro LimaAinda não há avaliações

- Experimentos em Controle e AutomaçãoDocumento16 páginasExperimentos em Controle e AutomaçãoLuiz RicardoAinda não há avaliações

- Artigo TCC-5 RevisadoDocumento10 páginasArtigo TCC-5 RevisadoLarissa Da Silva PortoAinda não há avaliações

- Cap 6Documento17 páginasCap 6wilsonAinda não há avaliações

- Simulador em Tempo Real para Motor Síncrono Com ÍmãDocumento10 páginasSimulador em Tempo Real para Motor Síncrono Com ÍmãIan SilveiraAinda não há avaliações

- Relatório Simulação Posição Motor CC FINAL3Documento16 páginasRelatório Simulação Posição Motor CC FINAL3Caio Caló AmaralAinda não há avaliações

- 1 Apostila de Automação IndustrialDocumento13 páginas1 Apostila de Automação IndustrialJorge CasillaAinda não há avaliações

- Princípio Automação Industrial Com CLP - CEFET BA PDFDocumento17 páginasPrincípio Automação Industrial Com CLP - CEFET BA PDFmegaxlrxxxAinda não há avaliações

- Fundamentos Da Automação Industrial - Aula 1Documento3 páginasFundamentos Da Automação Industrial - Aula 1jackaugustAinda não há avaliações

- Quiz - Unidade 1 - Revisão Da TentativaDocumento3 páginasQuiz - Unidade 1 - Revisão Da TentativaRicardo BetoAinda não há avaliações

- Artigo Sobre Bancada FESTODocumento12 páginasArtigo Sobre Bancada FESTOGeorge Nobre FilhoAinda não há avaliações

- SCMPADocumento4 páginasSCMPAJair OliveiraAinda não há avaliações

- Prática Laboratorial - AutomaçãoDocumento5 páginasPrática Laboratorial - AutomaçãoLuis SantiagoAinda não há avaliações

- Resolução Das Questões de AutomaçãoDocumento3 páginasResolução Das Questões de Automaçãojos luiz100% (1)

- Comandos EletropneumáticosDocumento8 páginasComandos EletropneumáticosJeilso F. da SilvaAinda não há avaliações

- Diagnóstico de Falhas e Alarmes em Sistemas Supervisórios e CLPsDocumento16 páginasDiagnóstico de Falhas e Alarmes em Sistemas Supervisórios e CLPsLeonardo Cruz100% (1)

- PLC TrabalhoDocumento9 páginasPLC TrabalhoOrlando LimaAinda não há avaliações

- Faculdade de Tecnologia Senai Roberto Mange Tecnologo em Automação Industrial Introdução A Automação IndustrialDocumento3 páginasFaculdade de Tecnologia Senai Roberto Mange Tecnologo em Automação Industrial Introdução A Automação IndustrialFabioFerreiradasilvaAinda não há avaliações

- Apostila Supervisorio Rev - YokogawaDocumento218 páginasApostila Supervisorio Rev - YokogawaBruno MeloAinda não há avaliações

- Relatorio de SimulçaDocumento6 páginasRelatorio de SimulçaUilis SegredoAinda não há avaliações

- Questoes Sistemas SupervisoriosDocumento6 páginasQuestoes Sistemas Supervisoriosbob_flavioAinda não há avaliações

- Unidade 6Documento51 páginasUnidade 6Alessandro Pereira da SilvaAinda não há avaliações

- ApostilaCLPs ParteIDocumento30 páginasApostilaCLPs ParteISavio MacielAinda não há avaliações

- LISTA THIAGO SUPERVISO - SupervisãoDocumento6 páginasLISTA THIAGO SUPERVISO - SupervisãoEng. Clinica H9J-ROAinda não há avaliações

- S-PAA - Conceito e DefiniçãoDocumento8 páginasS-PAA - Conceito e Definiçãocmo.brunoAinda não há avaliações

- Apostila de SupervisórioDocumento22 páginasApostila de SupervisórioGelealdo Ferreira100% (2)

- (Prova) Concurso Petrobras - Tec InstrumentacaoDocumento8 páginas(Prova) Concurso Petrobras - Tec InstrumentacaoClarisse MendoncaAinda não há avaliações

- C L P CLP: Ontroladores Ógicos RogramáveisDocumento12 páginasC L P CLP: Ontroladores Ógicos Rogramáveishenriquecustdio92Ainda não há avaliações

- Seminario 1Documento4 páginasSeminario 1marcos_amaral_3Ainda não há avaliações

- AutomaçãoDocumento10 páginasAutomaçãoCATARINA FEIO ALVESAinda não há avaliações

- Apostila de Automação Com CLP em Linguagem LadderDocumento33 páginasApostila de Automação Com CLP em Linguagem LadderRafael.Leaoagcocorp.comAinda não há avaliações

- Falhas CLpsDocumento14 páginasFalhas CLpsLuiz Santos ResendeAinda não há avaliações

- Relatório de Equivalencia de EstágioDocumento29 páginasRelatório de Equivalencia de EstágioMárcio HonórioAinda não há avaliações

- Ebook - CLPDocumento21 páginasEbook - CLPAdilton Nascimento100% (1)

- 1 Introducao - Simuladores - Processos - v1Documento24 páginas1 Introducao - Simuladores - Processos - v1Adilson J. de AssisAinda não há avaliações

- Modulo2 Aula 1 CLPDocumento26 páginasModulo2 Aula 1 CLPCarlos Eduardo AndradeAinda não há avaliações

- Portfólio 01 Controladores LógicosDocumento7 páginasPortfólio 01 Controladores LógicosCleo Nunes100% (1)

- Teoriacontrole AulacorrigiroDocumento96 páginasTeoriacontrole AulacorrigiroBruno AlvesAinda não há avaliações

- Nova Apostila Curso CLP S7 200Documento49 páginasNova Apostila Curso CLP S7 200Dayane KellyAinda não há avaliações

- Admin, Gerente Da Revista, 1Documento10 páginasAdmin, Gerente Da Revista, 1MauroAinda não há avaliações

- Automação Industrial E Robótica: Aula 5Documento26 páginasAutomação Industrial E Robótica: Aula 5Ciro DenizAinda não há avaliações

- TCCIIDocumento51 páginasTCCIIAndré Luís Maciel PintoAinda não há avaliações

- Apostila Step 7 200 CompletaDocumento110 páginasApostila Step 7 200 CompletaLarry Nelson100% (1)

- Apostila Automação IndustrialDocumento73 páginasApostila Automação IndustrialCristiano99% (193)

- Controle DigitalNo EverandControle DigitalAinda não há avaliações

- Sistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesNo EverandSistema de Controle Fuzzy-Ótimo Aplicado ao Problema de Balanço Pendular da Carga em Pontes RolantesAinda não há avaliações

- Controle de Processos Industriais: Modelagem e Simulação com ScilabNo EverandControle de Processos Industriais: Modelagem e Simulação com ScilabNota: 5 de 5 estrelas5/5 (1)

- Implementando Um Inversor De Frequência Com Base No Stm8s Programado No ArduinoNo EverandImplementando Um Inversor De Frequência Com Base No Stm8s Programado No ArduinoAinda não há avaliações

- CPT 55 18Documento3 páginasCPT 55 18Sergio CoroaAinda não há avaliações

- 1 Ano BiologiaDocumento5 páginas1 Ano BiologiaCleonete F AraujoAinda não há avaliações

- 19.10 Dialogos Ed10 - Web PDFDocumento72 páginas19.10 Dialogos Ed10 - Web PDFbrendaAinda não há avaliações

- HINOS para ConjuntoDocumento92 páginasHINOS para ConjuntoMony Vasc VascAinda não há avaliações

- Salmo - Dai-Nos A Vossa MisericordiaDocumento1 páginaSalmo - Dai-Nos A Vossa MisericordiaFrancisco Costa100% (1)

- Astrologia e Mitologia - Ariel Guttman e Kenneth JohnsonDocumento13 páginasAstrologia e Mitologia - Ariel Guttman e Kenneth JohnsonAlmir Campos Pimenta50% (2)

- 1 Ano CDC emDocumento4 páginas1 Ano CDC emMillena PatriciaAinda não há avaliações

- O Livre ArbítrioDocumento4 páginasO Livre ArbítriopcfiuzalimaAinda não há avaliações

- Sonhos - Helena Petrovna BlavatskyDocumento19 páginasSonhos - Helena Petrovna Blavatsky777AprendizAinda não há avaliações

- O Bom Pai e Os Maus FilhosDocumento4 páginasO Bom Pai e Os Maus Filhosraquel luzAinda não há avaliações

- 1 Capitulo Guia DigitalDocumento16 páginas1 Capitulo Guia Digitaljoao paulo100% (1)

- Dom Placido de Oliveira: ComposiçõesDocumento20 páginasDom Placido de Oliveira: ComposiçõesFernando LacerdaAinda não há avaliações

- O Que É Apometria e Qual Seu ObjetivoDocumento16 páginasO Que É Apometria e Qual Seu ObjetivoESPACO HOLISTICO KUANAinda não há avaliações

- Um páSsArO cOM Um coRAÇãO de BúzioDocumento9 páginasUm páSsArO cOM Um coRAÇãO de BúzioLeá CunhaAinda não há avaliações

- A Importância Da Família Na Formação Social Do Adolescente The Importance of Family On The Teenager S Social FormationDocumento7 páginasA Importância Da Família Na Formação Social Do Adolescente The Importance of Family On The Teenager S Social FormationNore CelAinda não há avaliações

- Ficha Alternativa D&D 5E - PT-BR (Editável)Documento3 páginasFicha Alternativa D&D 5E - PT-BR (Editável)arthur seabraAinda não há avaliações

- Questionario Grau 4Documento7 páginasQuestionario Grau 4tensergio1967Ainda não há avaliações

- Planejador Bora Organizar - Larissa Sassi - Agosto de 2021Documento5 páginasPlanejador Bora Organizar - Larissa Sassi - Agosto de 2021Claudia MinaAinda não há avaliações

- Izabel CavalletDocumento82 páginasIzabel CavalletCarmen Lidia KollenzAinda não há avaliações

- AttachmentDocumento5 páginasAttachmentLuana GonçalvesAinda não há avaliações

- LMI Operator'sDocumento33 páginasLMI Operator'sferanba100% (1)

- Manual Usuario Asena GHDocumento20 páginasManual Usuario Asena GHJosiel MarlosAinda não há avaliações

- Perfil Técnico Eco-Star Oxy-Brite LT - 19-01-2015 PDFDocumento3 páginasPerfil Técnico Eco-Star Oxy-Brite LT - 19-01-2015 PDFMaykon AbreuAinda não há avaliações

- Apostila de Medicina Nuclear 2014 PDFDocumento51 páginasApostila de Medicina Nuclear 2014 PDFNathália CassianoAinda não há avaliações

- Cavaleiros Teutônicos 10 FatosDocumento20 páginasCavaleiros Teutônicos 10 FatosAlexandre MacielAinda não há avaliações

- QuestoesDocumento15 páginasQuestoesjordany.silvaAinda não há avaliações

- Recristalização Do Acido FumarioDocumento13 páginasRecristalização Do Acido FumarioBruna FeitosaAinda não há avaliações

- Mapa Der RodoviarioDocumento1 páginaMapa Der RodoviarioghutenthagAinda não há avaliações

- EFAI 1ano 1sem Prof LER-EMAI WebDocumento228 páginasEFAI 1ano 1sem Prof LER-EMAI WebJoão Alessandro0% (1)

- Dark Souls RPGDocumento18 páginasDark Souls RPGIZANAGI YTAinda não há avaliações