Escolar Documentos

Profissional Documentos

Cultura Documentos

Trabalho manual x mecânico

Enviado por

Maria CavaleiroTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Trabalho manual x mecânico

Enviado por

Maria CavaleiroDireitos autorais:

Formatos disponíveis

HF

0017

H4NL4L BB

FBRH4NBB

RLC1lFlC44B

C

B

L

L

C

4

B

C

L

N

F

l

H

Rectificao

CENFIM Centro de Formao Profissional da Indstria Metalrgica e Metalomecnica 1

Projecto financiado pelo Fundo Social

Europeu e pelo Estado Portugus

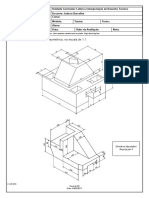

Ttulo: Rectificao

Autoria: CENFIM - Centro de Formao Profissional da Indstria

Metalrgica e Metalomecnica

Coordenao

Tcnica:

Departamento de Formao do CENFIM - Centro de Formao

Profissional da Indstria Metalrgica e Metalomecnica

Direco

Editorial:

CENFIM - Centro de Formao Profissional da Indstria

Metalrgica e Metalomecnica

PROIBIDA A REPRODUO TOTAL OU PARCIAL DESTE MANUAL

Rectificao

CENFIM Centro de Formao Profissional da Indstria Metalrgica e Metalomecnica 2

NDICE

1. INTRODUO................................................................................................ 3

2. OBJECTIVOS ................................................................................................. 3

2.1 Objectivo Geral ............................................................................................ 3

2.2 Objectivos especficos................................................................................... 3

Rectificao

CENFIM Centro de Formao Profissional da Indstria Metalrgica e Metalomecnica 3

1. INTRODUO

O presente Manual de Rectificao pretende dar apoio formao em ambiente

oficinal, estando orientado para a criao de competncias ligadas temtica

abordada.

Os temas abordados, introduzem o formando nos processos tecnolgicos bsicos de

forma que possa realizar as tarefas que mais tarde vai enfrentar no seio da empresa.

2. OBJECTIVOS

2.1 Objectivo Geral

No final dos temas abordados neste Manual, dever ser capaz de:

Identificar e enunciar as funes e caractersticas tecnolgicas dos diversos

equipamentos e processos bem como efectuar operaes bsicas de

rectificao.

2.2 Objectivos especficos

Mais precisamente, deve ser capaz de:

Conhecer os mtodos e tcnicas inerentes ao processo de rectificao de

forma que possa realizar as tarefas propostas.

Executar operaes ligadas ao processo, sabendo seleccionar os

equipamentos de acordo com os temas abordados nas seguintes Unidades

Pedaggicas:

UP0070 - Trabalho mecnico

UP0071 - Rectificao

LP

0070

LNlB4BL

PLB4BBlC4

1R4B4LBB HLC4NlCB

CENFIM 1

NDICE

PARTE I - INTRODUO ..................................................................................... 2

1 OBJECTIVOS ESPECFICOS............................................................................... 2

PARTE II - FOLHAS DE INFORMAO TECNOLGICA.............................................. 3

FIT 01 TRABALHO MANUAL VERSUS TRABALHO MECNICO..................................... 4

1. JUSTIFICAO DA SUBSTITUIO DO TRABALHO MANUAL PELO MECNICO......... 4

FIT 02 PROCESSOS DE TRABALHO DOS MATERIAIS............................................... 7

1. PROCESSOS DE TRABALHO DOS MATERIAIS ..................................................... 7

FIT 03 MQUINAS-FERRAMENTA ......................................................................... 9

1. AS MQUINAS-FERRAMENTA NA INDSTRIA METALOMECNICA.......................... 9

FIT 04 MOVIMENTOS DAS MQUINAS-FERRAMENTA .............................................11

1. MOVIMENTOS DAS MQUINAS-FERRAMENTA ...................................................11

FIT 05 CLASSIFICAO DAS MQUINAS-FERRAMENTA..........................................13

1. CLASSIFICAO DAS MQUINAS-FERRAMENTA................................................13

CENFIM 2

PARTE I - INTRODUO

1 OBJECTIVOS ESPECFICOS

No final desta Unidade Pedaggica dever ser capaz de:

Identificar e interpretar os princpios bsicos ligados s Folhas de Informao

Tecnolgica (FIT) aqui inseridas:

Trabalho Manual versus Trabalho Mecnico

Processos de Trabalho dos Materiais

Mquinas-Ferramenta

Movimentos das Mquinas-Ferramenta

Classificao das Mquinas-Ferramenta

LP

0070

1R4B4LBB HLC4NlCB

PARTE I - INTRODUO

CENFIM 3

PARTE II - FOLHAS DE INFORMAO TECNOLGICA

LP

0070

1R4B4LBB HLC4NlCB

PARTE II - FOLHAS DE INFORMAO TECNOLGICA (FIT)

LP

0070

Fl1

02

PRBCLSSBS BL 1R4B4LBB

BBS H41LRl4lS

Fl1

01

1R4B4LBB H4NL4L vLRSLS

1R4B4LBB HLC4NlCB

Fl1

03

H4qLlN4S-FLRR4HLN14

Fl1

04

HBvlHLN1BS B4S H4qLlN4S-

FLRR4HLN14

Fl1

05

CL4SSlFlC44B B4S

H4qLlN4S-FLRR4HLN14

CENFIM 4

FIT 01 TRABALHO MANUAL VERSUS TRABALHO MECNICO

1. JUSTIFICAO DA SUBSTITUIO DO TRABALHO MANUAL PELO MECNICO

0 fim ltimo da Tecnologia Mecnica a obteno de objectos de uso corrente,

isto , a obteno dos utenslios de que o Homem se serve para satisfazer as suas

necessidades.

Claro que nem s os utenslios que permitem satisfazer, directamente, as

necessidades primrias do Homem, como a alimentao, o agasalho, o conforto,

etc., so objectos de uso corrente. Uma tesoura, uma lima, um lpis, o papel, um

martelo, etc., so utenslios de uso corrente. No satisfazem, directamente,

necessidades primrias, mas satisfazem necessidades do Homem; so susceptveis de

realizar, sem mais preparao, um certo fim para que foram previstos.

0 mesmo se poder dizer dum automvel, duma mquina, dum micrmetro, dum

esquadro, duma rgua de escala e, at, duma qualquer pea para uma mquina.

Qualquer destes objectos susceptvel de ser utilizado para um certo fim.

As mquinas e, dum modo geral, qualquer utenslio, ou constitui uma pea ou

formado por um conjunto de peas, que se fabricam em separado e, depois, se

juntam para constituir o conjunto. Ento, quando se pensa no fabrico de objectos

de uso corrente, tem de se considerar o fabrico de peas. Por isso, em vez de

preparao de objectos de uso corrente se fala, muitas vezes, de preparao de peas.

0 fabrico duma pea implica, muitas vezes, uma srie de fases e operaes de

acabamento antes que esta se possa considerar apta a realizar o fim para que

foi pensada. Essas fases e operaes de acabamento, as condies econmicas de

produo e consideraes de vria ordem, implicam processos de trabalho diferentes,

que exigem utenslios e meios muito variados.

Primitivamente, o Homem, para obter os objectos de que necessitava, serviu-se da

sua capacidade de trabalho e de instrumentos rudimentares que ele prprio

Fl1

01

1R4B4LBB H4NL4L vLRSLS

1R4B4LBB HLC4NlCB

CENFIM 5

construiu. Depois, como ser inteligente que , ps o seu gnio em aco e criou a

mquina. Esta, se o no superou em perfeio, aumentou a sua capacidade de

trabalho e permitiu-lhe produzir mais. Teve, tambm, a virtude de estimular o seu

engenho, criando-lhe o desejo de produzir melhor.

Mas uma circunstncia conduz a outra, e a melhoria da produo conduz ao

aperfeioamento da mquina, que por sua vez melhora as condies de trabalho. As

necessidades crescem e a sociedade melhora, o que leva ao aumento de desejos da

sociedade.

Se a inteligncia humana tem limites, a sua ambio ou o desejo de se

aperfeioar no pra. 0 Homem quer produzir mais e melhor. A mquina atinge tal

perfeio que, hoje, parece que o ultrapassa; mas ela produto da sua

inteligncia, ter de ficar ao seu servio.

E a verdade que a mquina proporciona ao Homem todos os recursos de que

a civilizao moderna dispe, desde a transmisso de imagens distncia at

produo dos veculos espaciais.

No s a cri ao da mqui na, mas a descoberta de novas fontes de energia

como a mquina a vapor, a electricidade e, modernamente, a energi a atmi ca,

aumentaram a capaci dade de trabalho do Homem e produziram uma

verdadeira transformao da vida social.

A Humanidade deixou de se preocupar tanto com as necessidades primrias

de alimentao, de defesa e de conforto para atender a outras necessidades que

foi criando. 0 automvel, o avio, o cinema, as grandes pontes, a construo dos

grandes navios, as mquinas electrnicas que resolvem rapidamente complexos

problemas e tantas outras arrojadas construes da indstri a moderna, no

seri am poss vei s se o Homem no di spusesse da mquina e das grandes fontes

de energia.

Seria possvel construir a ponte sobre o Tejo, a ponte da Arrbida sobre o

Douro, um guindaste para levantar dezenas de toneladas de carga, um navio

para milhares de toneladas de carga, avies para dezenas de passageiros, se no

existisse a mquina?

E no s na grandiosidade das construes; repare-se nos milhares de

CENFIM 6

veculos automveis construdos anualmente na indstria mundial. Seria isso

possvel se no dispusssemos de todo o maquini smo moderno ?

J ti vemos ocasi o de fal ar na necessi dade do fabrico de grandes

quantidades de peas iguais, isto , o fabrico em srie; vimos que estas

peas necessitam de satisfazer determinadas condies de semelhana que

permitam a sua utilizao em condies de se substiturem umas s outras,

isto , que sejam i ntermutvei s. Esta necessi dade de fabri co em sri e com

i ntermutabilidade, s possvel com o fabrico mecnico pois, como se sabe, o

fabrico manual, dada a inconstncia da mquina humana, apresenta sempre

variaes notveis.

Alm disso, certas necessidades de perfeio que exige o fabrico de algumas

peas, s possvel com as mquinas de que a indstria moderna dispe. , assim,

que a mquina substitui o trabalho do Homem em quase toda a produo

moderna e sempre que necessria grande produo, constncia na produo

e quando exigvel qualidade e rigor de fabrico.

Mas uma constante fi ca i nal tervel . A mqui na produto do gnio humano,

portanto, necessita da presena do Homem para a realizao do seu trabalho. ,

assim, que a mquina substitui o Homem em grande parte do seu trabal ho, mas

a Humani dade precisa de se preparar para conhecer a mquina e poder

conduzi-la e aperfeio-la em beneficio da sociedade.

CENFIM 7

FIT 02 PROCESSOS DE TRABALHO DOS MATERIAIS

1. PROCESSOS DE TRABALHO DOS MATERIAIS

Para transf ormar os materi ai s em produtos acabados ou objectos de uso

corrente, podemos utilizar diversos meios de trabal ho.

Fundamental mente os processos de trabal ho podem agrupar-se em trs:

Fundio

Deformao ou forjagem

Desagregao ou ajustagem

No primeiro processo, os materiais so fundidos e, nesse estado, so lanados

em formas - moldes - com a forma do objecto a obter e a sol i di fi cam,

fi cando o objecto com a forma defi ni ti va ou prxi ma da f orma def i ni t i va.

mui t o apl i cado para a obteno de peas de forma irregular e quando

no exigem superf ci es de acabamento de mui to ri gor, como por exempl o

carcaas de mquinas, blocos de motores, suportes de veios, vlvulas, etc.

No segundo processo, os materiais so deformados por aco de esforos que

sobre eles se fazem actuar, tomando assim a forma desejada. Adapta-se

parti cul armente bem preparao de objectos de perfi l constante ou ao

fabri co de sri es de peas obti das com materi ai s de boa pl asti ci dade, por

exempl o: cantonei ras, ferros perfilados, tubos, chapas, objectos estampados, etc.

No processo db desagregao, os materiais tm dimenses em excesso e so

atacados por ferramentas adequadas que desagregam os excessos de

materi al .

um processo mui to uti l i zado, principalmente para obteno de peas com

formas de superfcies regul ares e sempre que se exi ge grande ri gor de

acabamento.

Fl1

02

PRBCLSSBS BL 1R4B4LBB BBS

H41LRl4lS

CENFIM 8

o caso do fabri co de peas por l i magem, torneamento, fresagem, etc.

0 processo de fundi o, como fci l de compreender, um processo

econmi co, mas no se presta para todos os trabal hos e poucas vezes os

objectos ficam com um acabamento compatvel como fim a que se destinam.

CENFIM 9

FIT 03 MQUINAS-FERRAMENTA

1. AS MQUINAS-FERRAMENTA NA INDSTRIA METALOMECNICA

Objectivo, necessidade e definio das mquinas-ferramentas:

As mquinas-ferramentas tm por objectivo fundamental transformar fisicamente um

corpo no sentido geomtrico (forma) ou no sentido dimensional (medida).A

transformao fsica, que tem por finalidade dar a um elemento uma forma diferente

da inicial pode ser executada com ou sem arranque de apara.

Em ambos os casos necessrio utilizar ferramentas adequadas e aplicveis s

respectivas mquinas-ferramentas. Podemos, gerericamente, enumerar alguns dos

requesitos que julgamos essenciais a uma mquina-ferramenta:

1. Facilidade de adaptao aos trabalhos a executar;

2. Construo robusta e equilibrada, de molde a se poderem atingir os

objectivos previstos;

3. Preciso suficiente e equilibrada de todos os seus rgos e

movimentos, de tal modo que possam ser ati ngi dos os fi ns para que

a mqui na foi concebi da e fabricada;

4. Valor tcnico da mquina que, em suma, dado pela gama de

velocidades disponveis, acessrios e dispositivos especiais;

5. Faci l i dade de manobra, tanto para pr a mqui na em movi mento

como para mudanas de vel oci dade e das ferramentas e, al m di sso,

para efectuar a paragem e inverter

.

os sentidos dos movimentos;

6. Os movimentos dos rgos que trabalham devem ser perfeitamente definidos;

7. Os rgos de transmisso do movimento tanto s peas a maquinar

como s ferramentas devem ser suficientemente robustos, de modo a

resistirem sem rotura, deformaes e vibraes perceptveis quando

submetidos aos esforos necessrios execuo da obra;

8. As ferramentas devem ter uma forma tal que assegurem o corte nas

mel hores condies possveis, sem resistncias exageradas a vencer

nem consumo de energia desnecessrio.

Fl1

03

H4qLlN4S-FLRR4HLN14

CENFIM 10

De acordo com o que antes fi ca di to, podemos defi ni r mquina-ferramenta

como sendo "um conjunto de rgos de suporte e rgos de transmisso

delineados e ordenados por forma a poderem fixar o material a cortar e

comunicar ferramenta a energia necessria ao corte, ou pela relatividade de

aces, comunicar ao material a energia necessria para ele se mover de encontro

ferramenta que o vai cortar.

Uma outra definio, que encerra uma pitoresca expresso americana,

diz que "uma

mquina-ferramenta a mquina que faz as mquinas de fazer mquinas.

CENFIM 11

FIT 04 MOVIMENTOS DAS MQUINAS-FERRAMENTA

1. MOVIMENTOS DAS MQUINAS-FERRAMENTA

Para podermos obter das mquinas-ferramenta peas com formas e dimenses

precisas, h necessidade de transmitir aos orgos de trabalho um conjunto

determinado de movimentos coordenados.

Estes movimentos podem ser divididos em:

Bsicos (de trabalho)

Secundrios

Entre os primeiros podemos distinguir o movimento principal, chama do tambm

de corte, e o movimento de avano. Mediante estes movimentos verifica-se o

arranque da apara na pea que se est a trabalhar.

Os movimentos secundrios servem para preparar o processo de maquinao,

assegurar o trabalho sucessivo de vrias superfcies de uma mesma pea ou

superfcies idnticas em peas diferentes.

So exemplos de movimentos secundrios:

o movimento para a regulao da maquina ferramenta de acordo com as

dimenses e configurao das peas,

os movimentos de comando durante o seu funcionamento,

os movimentos de ligar ou desligar os orgos de trabalho, etc.

Estes movimentos secundrios podem ser manuais ou automticos.

Fl1

04

HBvlHLN1BS B4S H4qLlN4S-

FLRR4HLN14

CENFIM 12

Tipos de movimentos principal e de avano

0 movimento principal nas mquinas-ferramenta pode ser dividido em dois tipos:

Rotativo

Rectilneo (alternativo)

0 movimento principal pode ser comunicado, tanto pea como ferramenta. Por

exemplo:

nos tornos o movimento principal a rotao da pea a trabalhar;

nas fresadoras, rectificadoras e engenhos de furar a rotao da ferramenta;

nas limadoras, e em certas mquinas de "talhe" de engrenagens, o movimento

alternativo da ferramenta;

nas plainas mecnicas o movimento alternativo da pea.

0 movimento de avano nas mquinas ferramentas pode ser contnuo ou intermitente

(peridico), simples ou composto, pode constar de uma srie de movimentos

separados ou pode ainda acontecer no existir movimento de avano. Por exemplo:

nos tornos, fresadoras, engenhos de furar,o movimento de avano contnuo,

se bem que nas plainas mecnicas possa ser intermitente.

as rectificadoras cilndricas tm vrios movimentos de avano: a rotao da

pea (avano circular), o deslocamento axial longitudinal da pea ou da

ferramenta (avano longitudinal) e por fim o avano transversal transmitido

ferramenta.

CENFIM 13

FIT 05 CLASSIFICAO DAS MQUINAS-FERRAMENTA

1. CLASSIFICAO DAS MQUINAS-FERRAMENTA

Mquinas-Ferramenta de utilizaco geral

As mquinas-ferramenta podem ser classificadas segundo a sua concepo, finalidade

ou inter-relacionando os movimentos principais da ferramenta e da pea a maquinar.

De acordo com este ltimo princpio podemos estabelecer o seguinte quadro:

Designao da

Mquina-ferramenta

Movimento da

ferramenta

Movimento da

pea a maquinar

TORNOS MECNICOS

MANDRILADORAS

Estacionrio Rotativo

RECTIFICADORAS

FRESADORAS

ENGENHOS DE FURAR

Rotativo Estacionrio

PLAINAS MECNICAS

Estacionrio Rectilneo

(alternativo)

LI MADORES

SERROTES MECNI COS

Rectilneo

(alternativo)

Estacionrio

Mquinas-ferramenta para produo em srie

Incluiremos neste grupo as mquinas-ferramenta que executam uma sucesso

ordenada de operaes em simultneo.

Segundo a sua concepo podemos classific-las em:

Mquinas-Ferramenta Compostas (especiais)

Linhas de Transferncia

Fl1

05

CL4SSlFlC44B B4S H4qLlN4S-

FLRR4HLN14

CENFIM 14

Mquinas-Ferramenta para maquinagem especial

Incluiremos neste grupo as mquinas-ferramenta que utilizam o "corte do metal sem

acao de foras mecnicas.

Segundo o processo de "corte" podemos classific-las como:

Maquinagem por electroeroso

Maquinagem por vibrao ultrasnica

Maquinagem electroqumica

Podemos tambm classificar as mquinas-ferramenta segundo o seu grau de

especializao:

a) De aplicao geral

As que efectuam um determinado nmero de operaes em peas de grande

diversidade.

b) Universais

As que efectuam variadas operaes ao maquinar diversas peas.

c) Automticas

As que depois de postas a ponto, todos os movimentos relacionados com o

ciclo de fabricao da pea a trabalhar, assim como a instalao da pea em

bruto e a sua extraco quando acabada, se efectuam sem actuao do

operador.

Nas mquinas-ferramenta semi-automticas a actuao do operador

necessria para instalar a pea em bruto e extra-la quando acabada.

CENFIM 15

d) De comando numrico

As que realizam a automao de um ciclo de fabricao a partir da informao

de comando que recebem soba forma de dados numricos.

LP

0071

LNlB4BL

PLB4BBlC4

RLC1lFlC44B

CENFIM 1

NDICE

PARTE I - INTRODUO ..................................................................................... 3

1 OBJECTIVOS ESPECFICOS............................................................................... 3

PARTE II - FOLHAS DE INFORMAO TECNOLGICA.............................................. 4

FIT 01 RECTIFICAO........................................................................................ 5

1. RECTIFICAO - INTRODUO E DEFINIES .................................................. 5

FIT 02 OS ABRASIVOS ....................................................................................... 7

1. OS ABRASIVOS. CLASSIFICAO..................................................................... 7

FIT 03 PROCESSOS DE TRABALHO....................................................................... 9

1. PROCESSOS DE TRABALHO............................................................................. 9

FIT 04 RECTIFICADORAS...................................................................................11

1. RECTIFICADORAS .........................................................................................11

2. ESTUDO SUMRIO DE ALGUMAS MQUINAS DE RECTIFICAO .........................12

FIT 05 FERRAMENTA DE CORTE. A M.................................................................23

1. FERRAMENTA DE CORTE. A M.......................................................................23

2. CLASSIFICAO DAS MS.............................................................................24

FIT 06 PRESSO E VELOCIDADE DE CORTE, AVANO, PENETRAMENTO...................35

1. PRESSO DE CORTE, VELOCIDADE DE CORTE, AVANO, PENETRAMENTO............35

FIT 07 EQUILIBRAGEM, RECTIFICAO E MONTAGEM DE MS ...............................40

1. EQUILIBRAGEM DAS MS ..............................................................................40

2. RECTIFICAO DAS MS...............................................................................41

3. MONTAGEM DAS MS....................................................................................43

CENFIM 2

FIT 08 FIXAO DA PEA ..................................................................................46

1. FIXAO DA PEA ........................................................................................46

FIT 09 TIPOS DE RECTIFICAO.........................................................................48

1. RECTIFICAO SEM CENTROS........................................................................48

2. RECTIFICAO DE ROSCAS............................................................................55

PARTE III ANEXOS............................................................................................60

ANEXO I ..........................................................................................................60

ANEXO II.........................................................................................................62

ANEXO III........................................................................................................65

ANEXO IV ........................................................................................................71

CENFIM 3

PARTE I - INTRODUO

1 OBJECTIVOS ESPECFICOS

No final desta Unidade Pedaggica dever ser capaz de:

Identificar e interpretar os princpios bsicos ligados s Folhas de Informao

Tecnolgica (FIT) aqui inseridas:

Rectificao

Os abrasivos

Processos de trabalho

Rectificadoras

Ferramenta de corte. A m

Presso de corte, velocidade de corte, avano e penetramento

Equilibragem, rectificao e montagem de ms

Fixao da pea

Tipos de rectificao

LP

0071

RLC1lFlC44B

PARTE I - INTRODUO

CENFIM 4

PARTE II - FOLHAS DE INFORMAO TECNOLGICA

LP

0071

RLC1lFlC44B

PARTE II - FOLHAS DE INFORMAO TECNOLGICA (FIT)

LP

0071

Fl1

04

RLC1lFlC4BBR4S

Fl1

09

1lPBS BL RLC1lFlC44B

Fl1

08

FlX44B B4 PL4

Fl1

07

LqLlLlBR4BLH, RLC1lFlC44B

L HBN14BLH BL HS

Fl1

06

PRLSS4B L vLLBClB4BL BL CBR1L,

4v4NB, PLNL1R4HLN1B

Fl1

05

FLRR4HLN14 BL CBR1L. 4 H

Fl1

03

PRBCLSSBS BL 1R4B4LBB

Fl1

02

BS 4BR4SlvBS

Fl1

01

RLC1lFlC44B

CENFIM 5

FIT 01 RECTIFICAO

1. RECTIFICAO - INTRODUO E DEFINIES

O trabalho ou maquinao de peas metlicas por abraso consiste no desbaste ou

desagregao do material em excesso com o auxlio de ferramentas constitudas por

um aglomerado de cristais cortantes.

Cada um destes cristais actua como se fosse uma ferramenta nica levantando uma

pequena apara quando a sua face cortante se apresenta favoravelmente contra a pea

que gira, normalmente, a grande velocidade.

A seco da apara levantada diminuta (da ordem dos 0,001 mm

2

) e o nmero de

aparas arrancadas simultaneamente muito grande (variando de 10 a 1000).

Foi por volta de 1900 que apareceram as primeiras mquinas de preciso dotadas com

ferramentas, abrasivas rotativas, mas somente a partir de 1925 que a construo de

mquinas especializadas, se comea a desenvolver em larga escala para atender s

necessidades da indstria havendo, actualmente, mquinas completamente automticas

para a produo de peas simples, em srie, at 1000 unidades por hora.

As possibilidades de trabalho por abraso so condicionadas, essencialmente, pelas

duas caractersticas principais do abrasivo:

a sua elevada dureza, muito prxima da do diamante;

a formao duma apara finssima com cerca de 1 de espessura.

A primeira caracterstica, aliada indiferena do calor produzido pelo atrito, permite

trabalhar peas metlicas qualquer que seja o seu grau de dureza, isto , a

possibilidade de se rectificarem peas m que ficaram deformadas por qualquer

tratamento trmico de endurecimento.

Fl1

01

RLC1lFlC44B

CENFIM 6

Pela segunda caracterstica, a possibilidade de obteno de aparas finssimas, conseguem-

se obter estados de acabamento de superfcies com elevada preciso, isto ,

toleranciados.

Assim, todas as peas de qualidade 6, 5, 4, 3, 2 e 1 so acabadas por abraso com uma

operao de rectificao, ou seguida duma rodagem como o caso do acabamento dos

instrumentos de medio e verificao (calibres) em que se exigem tolerncias de

fabricao de 1 a 0,1.

No torneamento, para um dimetro nominal de 50 mm ou de 180 mm e para uma

qualidade, respectivamente, de 7 e de 6, o limite de possibilidade de tolerncia de

25. Uma tolerncia de 10 a 20 (qualidade 5) corresponde a uma rectificao

corrente para aqueles dimetros.

CENFIM 7

FIT 02 OS ABRASIVOS

1. OS ABRASIVOS. CLASSIFICAO

As possibilidades de trabalho por abraso so condicionadas por duas caractersticas

principais do abrasivo: a sua elevada dureza e a formao duma apara de

reduzidssima seco.

Para fazermos uma ideia dos diferentes graus de dureza dados pela escala de Mohs,

estudada na Mineralogia, comparados com os metais e com os abrasivos, apresentamos

o quadro seguinte.

Escala de Mohs Materiais Abrasivos

1 - Talco

2 - Gesso

3 - Calcite

4 - Flucrite Gusa cinzenta

5 - Apetite Ao de om = 80 kg/ mm

2

6 - Vidro

Aos de construo

7 - Quartzo Ao vazado Quartzo

8 - Topzio Ao rpido Corndon O3Al2

9 - Corndon

Carbonetos metlicos

Carborundo CS1

10 - Diamante Diamante C

Fl1

02

BS 4BR4SlvBS

CENFIM 8

Os abrasivos so produtos:

Naturais

Artificiais

Os abrasivos naturais so de origem mineral e podemos citar o grs, o esmeril, o

corindo natural e o diamante.

Os abrasivos artificiais ou sintticos podem ter como base o xido de alumnio, como a

aloxite e o alundo, ou ter como origem da sua fabricao o carboneto de silcio, como

o carborundo e outras variedades.

Os abrasivos artificiais ou sintticos so elaborados no forno elctrico a partir dos

seus constituintes fundamentais como o xido de alumnio (Al2O3), o coque e o silcio.

O campo de aplicao do emprego destes materiais distribui-se por:

trabalho dos metais e suas ligas, por abraso;

afiamento das ferramentas de corte;

polimento.

J vimos que o trabalho por abraso consiste em eliminar as pequenas salincias

deixadas sobre as superfcies metlicas pelas ferramentas de corte clssicas e em que

cada gro de abrasivo se comporta como uma ferramenta cortante elementar onde cada

aresta arranca uma reduzidssima apara.

por esta razo que os gros dos abrasivos so, geralmente, aglomerados em suportes

especiais dentre os quais citaremos os seguintes:

Ms: ms de rectificar e ms de corte, tambm designadas por rebolos, dum

modo genrico.

Rolos: rolos manuais e rolos mecnicos para mquinas de superacabamento

(rectificao fina).

Pedras de amolar: com leo de lubrificao.

Telas e papis abrasivos ou lixas.

CENFIM 9

FIT 03 PROCESSOS DE TRABALHO

1. PROCESSOS DE TRABALHO

Nas diversas tcnicas de abraso mecnica o abrasivo pode actuar de diferentes

modos:

A pequena ou elevada velocidade (10 m/min ou 2500 m/min).

Sob a forma de aglomerado (ms ou pedras) ou no estado livre, geralmente em

suspenso num fluido (leo).

Segundo uma determinada trajectria orientada mecnicamente ou no.

Assim, podemos distinguir as seguintes tcnicas ou processos de trabalho:

Rectificao

Rodagem

Superacabamento

Polimento

A rectificao teve origem na necessidade no s do acabamento de superfcies

trabalhadas com as ferramentas de corte, como tambm na de se corrigir as

deformaes produzidas pelos tratamentos trmicos conferidos s peas depois de

trabalhadas, isto , com as suas dimenses finais.

Somente as ms de abrasivos conseguem desbastar as peas endurecidas por aqueles

tratamentos trmicos e, conforme a qualidade da superfcie a obter, assim se

escolher a m e o processo de trabalho.

Deste modo, podem-se rectificar:

Superfcies planas.

Superfcies de revoluo de getratriz rectilnea ou no.

Superfcies cilndricas e cnicas tanto exteriormente como interiormente.

Fl1

03

PRBCLSSBS BL 1R4B4LBB

CENFIM 10

Superfcies helicoidais (roscados e dentes).

A rodagem tem por objectivo, sobretudo, melhorar os estados de acabamento das

superfcies atenuando a importncia das estrias de rectificao.

Pode ser uma rodagem recproca de duas peas constituindo ensamblagem ou uma

rodagem com cabea porta-abrasivo.

O superacabamento tem por fim a eliminao da camada de metal alterado pela

rectificao a alta velocidade. Aplica-se s superfcies atritantes de alta qualidade.

Quanto ao polimento necessrio, primeiro do que tudo, distinguir entre o que se

entende por polimento e por preciso.

Uma superfcie de preciso , geometricamente falando, sempre uma superfcie polida a

qual se obtm por rectificao, seguida duma rodagem e dum superacabamento, como

as superfcies dos prismas ou blocos-padres e de alguns instrumentos de medio.

Em contrapartida, uma superfcie polida pode no ser uma superfcie de preciso pois o

seu estado de acabamento pode no ser o de uma superfcie de preciso, j que pode

ser obtido por um polimento propriamente dito como a superfcie dum punho de

manivela, dum volante de manobra e outras.

Resumindo, podemos comparar as caractersticas e os resultados obtidos com estes

processos, no mapa seguinte:

Processos

Velocidade

do abrasivo

Tipo do

abrasivo

Trajectria

do abrasivo

Grau de

acabamento

Rectificao 2500 m/min M Circular 5 - ( )

Rodagem 50m/min

Livre ou

aglomerado

Definida 2 - ( )

Superacabamento 25m/min Pedra Sinusoidal 1 - ( )

Polimento 3000m/min Livre Qualquer

Superfcie

de preciso

CENFIM 11

FIT 04 RECTIFICADORAS

1. RECTIFICADORAS

Rectificadoras so mquinas-ferramenta que executam o acabamento das superfcies

quer em ferro fundido ou ao (antes ou depois do tratamento trmico), quer em

metais no ferrosos ou suas ligas. Podem igualmente rectificar materiais no

metlicos.

Os principais tipos de rectificadoras, so:

Rect i f i cadora vert i cal para superf ci es pl anas

Rect i f i cadora hori zont al para superf ci es pl anas

Rect i f i cadora uni versal

Rect i f i cadora radi al

Rect i f i cadora de superf ci es ci l ndri cas ext eri ores

Rect i f i cadora de superf ci es ci l ndri cas i nt eri ores

Rect i f i cadora por coordenadas

Nomencl at ura dos pri nci pai s orgos de uma recti f i cadora:

Rectificadora Universal

1- Base

2- Mesa

3- Cabeote fixo

4- Cabeote mvel

5- Carro porta-m

6- rvore porta-m

Fl1

04

RLC1lFlC4BBR4S

CENFIM 12

Rectificadora Radial

1- Base

2- Mesa

3- Coluna

4- Brao

5- Cabeote

6- rvore porta-m

7- Nariz da rvore

2. ESTUDO SUMRIO DE ALGUMAS MQUINAS DE RECTIFICAO

2.1 Mquinas para rectificao exterior cilndrica

As mquinas de rectificar superfcies exteriores de revoluo cilndricas, cnicas e

planas, so idnticas aos tornos paralelos, em que o ferro de corte foi substitudo por

ms ou rebolos cilndricos, de dimetro varivel entre 300 mm e 600 mm.

Com estes consegue-se uma exactido de medidas muito superior j que a espessura

da apara varia, somente, de 0,0025 mm a 0,03 mm.

Os movimentos necessrios para a execuo do trabalho so realizados tanto pela m

como pela pea. Assim, o avano lateral dado pela pea nas mquinas tipo

NORTON e pela m nas mquinas tipo LANDIS, sendo o mais corrente o tipo NORTON.

Neste, a bancada da mquina suporta o cabeote mvel da m e no barramento

desloca-se a mesa com os cabeotes fixo e mvel para a montagem da pea.

Do cabeote fixo da m, montado sobre uma consola lateral da bancada, sai o

movimento principal de rotao M'0 e o avano em profundidade Mp.

CENFIM 13

A m est montada na ponta de um veio que recebe o movimento de um motor

elctrico.

A pea recebe o seu movimento de rotao Mc por intermdio de outro motor instalado

no cabeote fixo e as variaes de velocidade por um sistema de engrenagens aqui

montado.

A m e a pea tm o mesmo sentido de rotao de modo que, em trabalho, giram em

sentidos contrrios.

A mesa da mquina, com o seu movimento longitudinal, d o avano lateral Ma.

Tanto o cabeote fixo da pea como o mvel deslizam numa guias, sujeitando-se

entre eles a pea a rectificar.

O deslocamento da mesa para um e outro lado pode fazer-se por meio de

engrenagens, ou hidraulicamente.

Esquema em planta de uma mquina para rectificao, tipo NORTON

CENFIM 14

Com o primeiro, no se dispe seno de um nmero limitado de vel oci dades

para a mesa (avanos) ao passo que, com o segundo, permite-se uma

regulao da velocidade da mesa sem escalonamento e dentro de certos limites.

A pea apoia-se no cabeote mvel o qual dispe de uma mol a de modo

pea poder di l atar-se l i vremente quando aquecer.

Na rectificao cilndrica exterior, para passagens sucessivas, o valor da

penetrao p est compreendido entre 0,001 e 0,1 mm.

2.2 Mquinas para rectificao interior cilndrica

Do mesmo modo que na rectificao exterior, as mquinas para rectificao Interior

cilndrica dispem, para a execuo do trabalho, de quatro movimentos e, portanto,

so de constituio anloga.

A m, chumbada ou no num encabadouro cilndrico (para dimetros de m < 30 mm

utilizam-se as chamadas ms montadas), recebe o seu movimento principal de

rotao W, dum motor instalado no cabecote da m.

H diversos encabadouros j que as ms so de pequeno dimetro e necessitam de um

elevado nmero de rotaes para a execuo do trabalho de furos grandes ou pequenos,

mais compridos ou curtos.

CENFIM 15

O cabeote da pea tem um prato ou bucha para a sujeio da mesma. Esta recebe o seu

movimento de rotao por intermdio de um motor que, por meio de um sistema de

engrenagens, permite vrias velocidades.

A mesa da mquina suporta o cabeote da m e, por sua vez, d lugar ao avano lateral

Ma que, nas mquinas pequenas, se realiza deslocando o cabeote da pea e nas

mquinas grandes por meio da translao do cabeote da. m.

O avano em. profundidade Mp dado pelo cabeote porta-m.

Esquema, em planta, duma mquina para rectificao interior cilndrica

Com este tipo de rectificao podem trabalhar-se furos cilndricos e furos cnicos.

Conforme a forma da

.

pea distinguem-se dois tipos de rectificao:

De peas que podem rodar, como casquilhos, anis e outros.

De peas que no podem girar, como cilindros de motores de automvel e

anlogos.

CENFIM 16

2.3 Mquinas para rectificao plana

Para se obter uma superfcie plana a parte cortante da m deve ficar em linha recta

e paralela superfcie que se pretende.

Conforme a actuao da m a rectificao plana pode ser classificada de dois modos:

a) rectificao com m trabalhando de perfil;

b) rectificao com m trabalhando de face (em cheio).

No primeiro caso a parte cilndrica da m que utilizada para o corte, ao passo que no

segundo se utiliza a face plana da m, total ou parcialmente. Tambm, neste ltimo

caso, as mquinas de grande superfcie de contacto entre a pea e a m absorvem

uma grande energia, razo por que elas so reservadas, sobretudo, para a produo

em grande srie.

Em qualquer dos casos conseguem-se superfcies planas nas peas a trabalhar por

meio de desbaste ou rectificao m propriamente dita.

A operao de desbaste utilizada quase sempre com o fim de obter superfcies de

apoio em peas fundidas, peas forjadas ou peas prensadas. Neste caso no

necessrio grande preciso de dimenses nem boa qualidade de acabamento do

trabalho que fica, geralmente, mais barato do que ao limador ou fresadora.

Na rectificao m propriamente dita tem-se, ento, por objectivo obter em peas

previamente maquinadas, no s uma maior exactido de medidas como, tambm,

uma melhor qualidade superficial ou bom acabamento final.

Este tem sempre um aspecto diferente do que o conseguido quer pelo limador, quer

pela fresadora. Muitas vezes, na prtica, obtm-se de peas de fundio, por algumas

permitirem somente o trabalho m pela natureza da liga vazada, uma superfcie de

boa qualidade aliada s dimenses exactas requeridas.

Rectificao com m trabalhando de perfil: A m utilizada a cilndrica simples

cujo eixo paralelo ao plano da mesa da mquina e cujo deslocamento na vertical,

provoca o movimento de penetrao Mp.

CENFIM 17

Mquinas de mesa rectangular: Neste tipo de mquinas, a mesa onde se sujeitam as

peas est animada de dois movimentos rectilineares horizontais e perpendiculares

entre si, o que assegura os movimentos de corte Mc e o de avano Ma.

No entanto, em certas mquinas o movimento de avano M, pode ser realizado pelo

deslocamento do porta-m (Fig.s em baixo).

Mq. de mesa rectangular com m

trabalhando de perfil

Movimento de avano Ma

Mquinas de mesa circular: Neste tipo de mquinas, a mesa onde se sujeitam as

peas est animada dum movimento circular contnuo.

A superfcie de contacto entre a m e a pea muito reduzida, razo por que o

rendimento destas mquinas menor.

Mqui na de r ect i f i car

de mesa ci r cul ar com

mtrabalhando de perfil

CENFIM 18

Em contrapartida, a qualidade da superfcie obtida melhor. Esta rectificao

1

emprega-se, especialmente, no acabamento de superfcies compridas e de pouca

largura como guias de barramentos, e anlogas.

Rectificao com m

trabalhando de face: Neste caso as ms utilizadas so as

cilndricas, de caixa cnica ou cilndrica, e as segmentadas.

O eixo da m perpendicular ao plano da mesa da mquina e o cabeote porta-m

que, deslocando-se na vertical, provoca o movimento de penetrao.

Tambm, neste caso, existem mquinas de mesa rectangular e mquinas de mesa

circular.

Mqui na de r ec t i f i c ar de mes a r ec t angul ar c om m

trabalhando de face

Mquinas de mesa rectangular: Neste ti po de mqui nas o movi mento de

corte Mc produzido pela mesa onde se sujeita a pea e a m deve ter um dimetro

superior largura da mesa.

Mquinas de mesa circular: Neste tipo de mquinas a mesa onde se sujeitam as

peas est animada dum movimento circular uniforme

CENFIM 19

Mqui na de rect i f i car

de mesa ci rcul ar com

m trabalhando de face

Aparelho universal para rectificar ao torno: Este aparelho utilizado no torno

destinando-se a rectificar as peas temperadas que no podem ser maquinadas

com as ferramentas de corte normais.

Assim, estas so

substitudas por

uma m em

rotao do

aparelho que

montado na

torre ou carro do

porta-ferramenta

(Fig. em baixo).

Aparelho universal para rectificar ao torno

CENFIM 20

Rectificao exterior Rectificao interior

Como facilmente se deduz, os trabalhos de rectificao ao torno so a rectificao

exterior e a rectificao interior, s executados excepcionalmente, devendo os

rgos do torno ser protegidos das poeiras abrasivas resultantes do trabalho.

2.4 Mquinas de rectificar portteis

Classificam-se em elctricas, pneumticas e de eixo flexvel e destinam-se,

principalmente, rebarbagem de peas grandes e pesadas ou ao desbaste de

superfcies de acesso difcil, vazios, todos os perfis de matrizes ou de moldes

metlicos e outros (Figs.seguintes).

Mqui na el ctri ca de recti fi car, rebarbar

e para trabalhos correntes m

CENFIM 21

Mquina pneumtica de

rectificar, rebarbar e para

trabalhos correntes m

Mquina pneumtica

de grande velocidade

para trabalhos de

preciso com m

montada

Mqui na de ei xo

f l ex vel para rebarbar e

t rabal hos correntes com

motor suspenso ou sobre

carro

Ferramentas das mquinas portteis: Para a utilizao mais econmica do

abrasivo e por motivos de segurana convm saber, antes do seu emprego e com toda a

exactido, as velocidades admitidas. Como exemplo, citam-se as velocidades mais

recomendveis para alguns dos mais conhecidos abrasivos:

Ms elsticas de borracha - 15 m/s

Ms com aglutinante cermico - at 30 m/s

Ms montadas (at 40 mm) - at 35 m/s

Lixa (tecido, papel ou fibra) - at 40 m/s

Ms com aglutinante sinttico - at 45 m/s

Discos de lixa de fibra - at 60 m/s

Disocs ou rodas de nylon - at 100 m/s

CENFIM 22

Na prtica e com o fim de facilitar a escolha da velocidade perifrica, em m/s,

correspondente ao nmero de rotaes por minuto (rot/min), aconselhvel na

respectiva mquina para um determinado dimetro do abrasivo, pode consultar-se o

quadro a seguir indicado:

Velocidade perifrica em m/s

15 25 35 45 60 80 100

Dimetro

da m ou

do disco

Nmero de rotaes por minuto

10 28600 47700 66800 85700 - - -

20 14300 23900 33400 43100 57300 76400 96000

25 11500 19100 26750 34350 45800 61100 76400

40 7200 11940 16700 21500 28700 38200 47750

50 5700 9550 13400 17200 22900 30550 38000

75 3850 6380 9000 11450 15300 20350 25500

100 2850 4800 6700 8600 11450 15300 19100

125 2300 3800 5300 6850 9200 12200 15250

150 1900 3200 4450 5700 7640 10200 12800

175 1700 2700 3800 4900 6550 8700 10900

200 1450 2400 3350 4300 5700 7650 9550

225 1300 2100 3000 3800 5100 6800 8400

250 1150 1900 2700 3400 4550 6100 7600

300 950 1600 2250 2850 3800 5100 6350

400 725 1200 1700 2150 2850 3800 4800

Ms montadas em haste metlica: Utilizam-se especialmente no fabrico de moldes ou

cunhos de ao em que, normalmente, no possvel empregar outros abrasivos devido

diversidade de configurao das peas ou aos locais onde estes trabalhos de rectificao

ligeira so necessrios.

Nestas ms montadas, o dimetro normal da haste de ao, de 6 mm ou de 8 mm para

ns de dimetro igual ou superior a 30 mm.

Tambm, em vez de ms de esmeril e para certos trabalhos, se empregam com grandes

vantagens as fresas ou limas rotati vas.

CENFIM 23

FIT 05 FERRAMENTA DE CORTE. A M

1. FERRAMENTA DE CORTE. A M

As pedras de corte (Ms) trabal ham os materi ai s por arranque de apara

como se fossem formadas por um grande nmero de ferramentas

cortantes e que no caso so os gros abrasivos.

Esses gros abrasi vos esto l i gados entre si por um aglomerante, que

serve ai nda para agrupar a apara que cada um vai cortando.

Na fi g. mostra-se em esquema

a forma de trabal har de uma

m.

A escolha da pedra(m) e das condies de funcionamento da mesma para efectuar

um determinado trabalho, implica uma srie de factores constantes e variveis,

relacionados entre si de uma forma complicada, que s podem ser resolvidos mediante

uma longa experincia ou ainda baseando-se nos dados de uma lista em que se

indiquem os tipos de pedra adequada para cada trabalho.

Ao fazer a seleco ou escolha de uma m, devemos ter em conta quatro factores, que

so os seguintes:

1- Material a trabalhar

2- Quantidade de material a tirar, grau de acabamento que se deseja e velocidade

de produo.

3- Superfcies de contacto ou tamanho da pedra de esmeril.

4- Tipo de mquina empregado.

Fl1

05

FLRR4HLN14 BL CBR1L. 4 H

CENFIM 24

Alm destes factores constantes devemos ter em conta os seguintes factores

variveis:

1- Velocidade da pedra de esmeril

2- Velocidade da pea que se trabalha

3- Condies da mquina empregada

4- Destreza do operrio

5- Uso de refrigerantes ou lubrificantes de corte.

Ant es de es t uda r a i nf l unc i a des t es f act or es sobr e o t i po de

pedr a que se deve empr egar par a det er mi nadas condi es i r - se-

est udar as car act er st i cas que det er mi nam cada tipo de pedra de

esmeril.

2. CLASSIFICAO DAS MS

Uma m definida pelas suas dimenses, pela sua forma e pelas suas

caractersticas, podendo estas ser especificadas por:

I Natureza do abrasivo - Uma letra, ou um nmero.

Adoptam-se as seguintes letras:

A-para os abrasivos aluminosos.

C -para os de carboneto de silcio.

D -para o diamante.

Os abrasivos aluminosos, constitudos principalmente por alumina cristalizada,

so muito duros e recomendam-se para trabalhar os aos e, dum modo geral, os

metais tenazes.

Os abrasivos base de carboneto de silcio so mais frgeis que os anteriores

mas, em contrapartida, so mais duros sendo empregados no trabalho do

ferro fundido, dos metais no ferrosos e, dum modo geral, dos metais pouco

tenazes.

Os abrasivos de diamante so actualmente utilizados na i ndstri a para o

afi amento das ferramentas de carbonetos metl i cos e para o trabal ho dos

metai s duros e fortemente abrasivos.

CENFIM 25

Classificao de alguns abrasivos:

TIPOS SMBOLOS

Corindo normal A

Corindo branco 2A

Corindos normal + branco 3A

Corindo rosa 4A

Corindo especial 5A

Corindos branco + rosa 6A

Alumnio - zircnio AZ

Carboneto de silcio preto C

Carboneto de silcio verde 2C

Carboneto de silcio misto 3C

Carboneto de silcio especial CR

Cl ass. de

produtos

abrasi vos

CENFIM 26

II Grossura do gro. Um nmero de um a trs algarismos o qual representa

o nmero de mal has por pol egada linear atravs da qual podem passar os gros

do abrasivo.

Por exemplo, o nmero 54 corresponde a uma grossura de, aproximadamente,

25,4/54 = 0,47 mm

O gro n. 24 passa atravs duma peneira constituiria por malhas mas no

passa numa de 60 malhas.

No quadro abai xo podemos ver uma cl assi fi cao, por categorias, dos gros

mais utilizados:

6-8-10 Muito grosso

12-11-16-20-24 Grosso

30-36-46-54-60-70-80 Mdio

90-100-120-150-180 Fino

220-240-280-320 Muito Fino

400-500-600 Ps

A granulao como fcil de concluir, tem influncia sobre o rendimento do

trabalho e sobre a qualidade do acabamento superficial da pea.

Por exemplo:

Gro grosso - grande rendimento superfcie spera

Gro fino - baixo rendimento superfcie lisa

CENFIM 27

III - Grau - O grau de dureza pode definir-se como a maior ou menor capacidade

que o aglomerante possui de reter os gros abrasivos que o mesmo liga.

Confunde-se algumas vezes a dureza de uma m, que definida pela caracterstica

anteriormente citada, com a dureza do gro abrasivo nela empregado.

Tratam-se de dois conceitos completamente diferentes, sem relao entre si.

Uma m cujo aglomerante retenha frouxamente os gros abrasivos branda. Nas ms

duras, os gros encontram-se fortemente presos ao aglomerante e este oferece grande

resistncia desagregao.

D-E-F-G- Muito brando.

H -I-J-K - Brando.

P-Q-R-S - Mdio.

T-U-W-Z - Muito duro.

Regra geral, na escolha do grau duma m, deve seguir-se este princpio: o gro do

abrasivo deve soltar-se logo que fique gasto ou enfraquecido porque, seno, pode

provocar deformaes e buracos na m prejudicando a qualidade do trabalho.

Assim, os factores de que depende o desgaste do abrasivo para aplicao da regra

acima citada, so:

superfcie de contacto do abrasivo com a pea;

natureza do metal a trabalhar;

velocidade perifrica da m;

velocidade da pea.

Influncia da superfcie de contacto do abrasivo com a pea.

Deve-se utilizar uma m branda se a superfcie de contacto grande pois, neste caso, o

desgaste aumenta e os gros vo sendo substitudos por novos.

Assim, numa rectificao plana com m de prato, escolhe-se um grau de D a K;

numa rectificao cilndrica interior, com m ou rebolo cilndrico, a superfcie de

contacto maior que numa rectificao exterior e deve-se escolher uma m mais

branda e, finalmente, numa rectificao cilndrica exterior assim como no afiamento de

ferramentas pode-se adoptar ms ou rebolos mais duros, mesmo at ao grau S.

CENFIM 28

Influncia da natureza do metal a trabalhar.

Verifica-se, na prtica, que um metal duro desgasta mais depressa os gros de

abrasivo que um metal macio e, assim, deve-se escol her uma m branda

para a recti fi cao dos metais duros e, pelo contrrio, uma m dura para o

trabalho dos metais macios.

Velocidade perifrica da m.

O calor desenvolvido pelo trabalho da m ao cortar o material vai atingindo

gradualmente o aglomerante tornando-o semipastoso e dificultando, portanto, a

libertao ou queda dos gros enfraquecidos ou gastos.

Se a velocidade da m pequena, o gro abrasivo fica mais tempo em contacto com

a pea e o calor atinge mais depressa o aglomerante, afectando-o.

Se, pelo contrrio, a velocidade da m elevada, o calor desenvolvido no se

transmite to bem ao aglomeraste porque o gro liberta-se mais rapidamente e

arrefece melhor ao ar.

Influncia da velocidade da pea.

Esta i nfl unci a faz-se senti r mai s acentuadamente no caso da rectificao

cilndrica pois se a velocidade da pea aumenta, diminui o tempo de contacto da

pea com a m e esta parece mais dura quando a pea gira mais baixa

velocidade.

IV Estrutura. - definida pela relao entre o volume total da m e o

vol ume de abrasi vo e representada por um nmero que vai de 1 a 16.

Quanto mais afastados esto os gros mais elevado o nmero da estrutura. Quando

o volume do material a desbastar relativamente grande conveniente

utilizar uma m de estrutura aberta de gro grosso.

CENFIM 29

Diferentes tipos de estruturas de abrasivas

V -Natureza do aglomerante. - Exi stem i nmeros agl omerantes, ligando

o abrasivo massa da m, os quais podem ser de origem mineral ou de origem

orgnica.

Os de origem mineral mais utilizados so a argila e o silicato de sdio.

Os aglomerantes vitrificados de colorao natural so vidros obtidos num forno

elctrico cozendo, a 1300 C areia, argila e feldspato.

Os agl omerantes ordi nri os col oram-se com uma ti nta cinzenta ou castanha

e os aglomerantes superiores apresentam uma cor rsea ou branca.

As ms vitrificadas so as mais utilizadas em virtude de suportarem muito bem

qualquer lquido de arrefecimento.

Os aglomerados base de silicato de sdio so constitudos por este sal numa

aglomerao a 200

C.

Os aglomerantes orgnicos so goma laca, as resinas sintticas e a borracha.

A natureza do agl omerante desi gnada por urna l etra como segue:

V- corresponde ao aglomerante vitrificado (argila).

S - Corresponde ao aglomerante de si l i cat o de sdi o.

CENFIM 30

R- corresponde ao aglomerante rubber (borracha).

B - corresponde ao aglomerante de resina sinttica.

E - corresponde ao aglomerante elstico (goma laca).

M - corresponde ao aglomerante metlico, para os ps de diamante.

2. 1-Inf l unci a das caracter sti cas da m no seu f unci onament o

Quando a pedra comea a cort ar, cort a aparas mui t o pequenas (mi cro-

aparas), que enchem os poros; quando est o suf i ci ent ement e chei os,

aument am as f oras de cort e, venci da a resi st nci a do agl omerant e

e o gro abrasi vo arrancado, dei xando port ant o expost os novos

gros e novos poros, repet i ndo-se o processo.

Se o agl omerant e mui t o resi st ent e e o mat eri al a cort ar mui t o maci o

pare o t i po de m ut i l i zado a m f i ca "empapada ou "cega poi s os

poros f i cam chei os; o gro abrasi vo no arrancado e, assi m, a m j

no cort a.

E m m s d e d e s b a s t e , i n t e r e s s a q u e o s g r o s s e j a m mu i t o

g r a n d e s a s s i m c o mo o s p o r o s , p a r a p e r mi t i r a r r a n c a r a p a r a s

v o l u mo s a s , a o c o n t r r i o d a s m s d e a c a b a me n t o q u e d e v e m

t e r g r o f i n o p a r a q u e a p e a n o f i q u e mu i t o r i s c a d a .

Quant o mai or f or a es pes s ur a da mi c r o- apara, mai ores so as

f oras de cort e e mai s f aci l emnt e os gros se desagregaro.

D e s t e m o d o r e s u l t a q u e , a p e s a r d a g r a d u a o d e f i ni r a

dureza da m, no caso do corte se ef ectuar em condi es que conduzam

a uma apara grossa, a m f unci ona como maci a; por i s s o por

ex empl o, qua nt o ma i or f or a r ot a o da pe a ( a v a n o ) , t a n t o

me n o s d u r a p a r e c e a m , p o i s t a n t o m a i o r s e r a

espessura da apara.

P o r o u t r o l a d o , q u a n t o me n o r f o r o d i me t r o d a p e a , para a

mesma rotao, menor a e s p e s s u r a d a a p a r a e a m p a r e c e ma i s

CENFIM 31

dura.

Do mesmo modo, em rel ao vel oci dade de rotao da m, se el a

mai or, ento, para um mesmo avano da pea, a espessura de apara

mai s pequena e a m parece mai s dura.

Por i sso se compreende tambm que as ms quando esto mai s gastas,

i sto , quando o seu di metro menor, cort em como se f ossem mai s

maci as, poi s cort am aparas mai ores e desgastam-se portanto mais

depressa.

2. 2 - Escol ha da m

Para al m das di menses das ms e da sua f orma, a escol ha das ms

i mpl i ca o conheci mento dos f actores de trabal ho em rel ao s suas

caracter sti cas como j f oi estudado. Rel ati vamente a cada uma das

suas caracter sti cas os f actores que haver a consi derar sero:

FACTORES QUE AFECTAM A ESCOLHA DO ABRASIVO:

Propriedades mecnicas do material (que deve rectificar-se):

O xido de alumnio emprega-se em materiais de alta resistncia traco, tais como

os aos, fundio malevel, ferro forjado e bronze de altas caractersticas. O carboneto

de slica emprega-se para materiais de baixa resistncia traco, como por exemplo

o alumnio, cobre, lato, bronzes macios e fundio cinzenta.

FACTORES QUE AFECTAM A ESCOLHA DO GRO:

Propriedades mecnicas do material (que deve rectificar-se):

Gros mai s duros para materi ai s maci os e gros maci os para materiais

duros.

r ea de cont act o ent r e a pedr a e a pea:

Quanto mais pequena for a rea de contacto mais dura deve ser a pedra de esmeril.

CENFIM 32

A velocidade de m e a velocidade da pea:

Quant o mai or f or a vel oci dade da m em r el ao vel oci dade da

pea t ant o mai s maci a deve ser a pedr a de esmer i l .

Condies da mquina:

A presena de vibraes das diversas partes da mqui na necessi t am por i sso

de gr os duros.

A destreza do operrio:

os operrios com muita prtica podem empregar gros mai s maci os que os

menos experi entes, al canando assi m uma mai or oroduo e um menor

custo de trabalho.

FACTORES QUE AFECTAM A ESCOLHA DO TAMANHO DO GRO:

Quant i dade de mat eri al a t i rar:

O t amanho do gro deve ser t ant o mai or quant o mai or f or a

espessura do mat eri al a t i rar ( except o para mat eri ai s mui t o duros) .

Grau de acabamento desejado:

Gros muito finos para acabamentos muito finos.

Propriedades mecnicas do material:

Gros maiores para os macios e dcteis, e gros finos para os materiais duros e

frgeis.

FACTORES QUE AFECTAM A ESCOLHA DA ESTRUTURA:

Propriedades mecnicas do material:

Os mat er i ai s dc t ei s e mac i os nec es s i t am de pedr as de l ar gos

es pa os ent r e os gr os . Os mat er i ai s f r gei s e dur os pr ec i s am de

pedr as de bai xo nmer o de es t r ut ur a.

Gr au de ac abament o nec es s r i o:

Quant o mai or gr au s e des ej ar menor es devem s er os es pa os

CENFIM 33

ent r e os gr os ; devem empr egar - s e pedr as de bai xo nmer o de

es t r ut ur a.

Ti po de mqui na e oper a es :

c om a apl i c a o de pr ec i s o manual , c omo por exempl o, a

r ebar bagem, s o pr ec i s os nmer os al t os da es t r ut ur a; a

r ec t i f i c a o c i l ndr i c a, a r ec t i f i c a o s em c ent r os e a oper a o de

af i ar f er r ament as t or nam- s e mel hor es c om nmer os de es t r ut ur a

mdi os ; as pr es s es el evadas , t endent es a des t r ui r a f or ma das

pedr as , nec es s i t am de nmer os de es t r ut ur a bai xos .

FACTORES QUE AFECTAM A ESCOLHA DO AGLOMERANTE:

Di menses da m:

as pedras del gadas para cort ar e as que est o suj ei t as a esf oros de

f l exo necessi t am de agl ome r a n t e s d e r e s i n a s e l s t i c a s o u d e

b o r r a c h a ; a s p e d r a s c u j o d i me t r o s u p e r i o r a 7 5 0 mm

d e v e m s e r d e a g l o me r a n t e d e si l i cat o.

Vel oci dade de t rabal ho:

As pedras vitrificadas so melhores para velocidades inferioresa 30 m/s; para

velocidades superiores so necessrias pedras de resinas sintticas, elsticas ou de

borracha.

Grau de acabamento:

Para altos graus de acabamento so necessrias pedras de aglomerante de resinas,

borracha ou elsticas.

Classe de trabalho:

O aglomerante vitrificado para trabalhos rpidos e longo tempo de servio em

rectificao de preciso. O aglomerante de silicato adequado para afiar ferramentas,

cutelaria, etc. nas quais se deve evitar o aquecimento ao rectificar. Os aglomerantes

elsticos so satisfatrios para a rectificao de cambotas e rolos. Os aglomerantes de

resinas sintticas usam-se para rebarbar a altas velocidades em fundies e ainda em

trabalhos de corte. Os aglomerantes de borracha so os melhores para os trabalhos de

rectificao sem pontos e para trabalhos de rectificao, polimento e corte que

CENFIM 34

necessitam de um acabamento fino. Os aglomerantes de magnsio usam-se para

certos tipos de rectificao em pedras de disco.

2.3 -Forma das ms

As formas e tamanhos das ms so variveis, segundo o uso a que se destinam.

Formas de uso mais comum:

CENFIM 35

FIT 06 PRESSO E VELOCIDADE DE CORTE, AVANO, PENETRAMENTO

1. PRESSO DE CORTE, VELOCIDADE DE CORTE, AVANO, PENETRAMENTO

1.1 Na rectificao cilndrica

Por analogia com o torneamento podemos considerar, neste caso (fig. seguinte), um

movimento de corte Mc (movimento circular da pea) de velocidade Vc (4 a 20

m/min); um movimento de avano Ma (movimento rectilinear paralelo geratriz

do cilindro) ; um movimento de penetrao Mp varivel e perpendicular a Ma

(variando de 0,001 a 0,1 mm aps cada passagem) e, alm destes, um quarto factor

M'c, ou seja, um movimento de rotao da m, de velocidade V' (variando de 20 a

80 m/s).

Assim, a velocidade relativa de corte, ser:

Vc = V

+ V (m/min)

Como V tem um valor muito pequeno comparado com V' (cerca de 100 vezes menor),

na prtica. faz-se Vc=V.

Fl1

06

PRLSS4B BL CBR1L, vLLBClB4BL BL

CBR1L, 4v4NB, PLNL1R4HLN1B

CENFIM 36

Para o clculo do tempo de corte tc e salvo indicao em contrrio, far-se- a igual a

0,5 da espessura da m. Designando, ento, por:

a - avano por rotao do conjunto pea-m;

n - nmero de rotaes, ou de cortes, por minuto;

A-velocidade de uma passagem (a x n) ;

t-tempo, em minutos, para uma passagem;

L-curso de cada passagem;

N - nmero de passagens.

Ter-se-, para uma passagem: t = L / A = L / (a x n) (min)

E, para N passagens: tc = (N x L) / (a x n) (min)

1.2 Na rectificao plana com m

cilndrica trabalhando de perfil.

Neste caso (Fig. seguinte) tomaremos como anlogo o trabal ho por

fresamento com

.

fresa de perfi l e podemos consi derar um movimento

longitudinal de corte Mc, deslocando-se a pea horizontalmente em relao

m com uma velocidade de 4 a 20 m/min; um movimento de avano Ma,

deslocando-se a pea transversalmente em relao m com um avano a de

0,5 a 10 mm por corte; um movimento de penetrao Mp, deslocando-se a m

perpendicularmente pea com uma penetraco de 0,001 a 0,1 m.m por passagem.

Assim, a velocidade de corte, ser:

No passeio de ida: Vc = V + V.

No passeio de volta: Vc =V - V.

Rectificao plana com m de perfil

CENFIM 37

Para o clculo do tempo de corte teramos, analogamente como no caso anterior, mas

tomando n como o nmero de cortes por minuto, para uma passagem:

t = L / A = L / (a x n) (min)

E para N passagens:

tc = (N x L) / (a x n) (min)

1.3 Na rectificao plana com m trabalhando de face.

Neste caso (Fig. seguinte) teremos de considerar o avano a' correspondente a cada

rotao da m e o nmero de rotaes por mi nuto da mesma n' . Assi m, o

tempo para uma passagem, ser:

t = L / A = L / (a x n) (min)

E para N passagens:

tc = (N x L) / (a x n) (min)

Devemos acrescentar que, na maioria dos casos, um trabalho conscencioso se

executa com N passagens de desbaste com uma penetrao p= 0,02 a 0,01

mm at + 0,05 mm da cota final, seguindo-se N' passagens (8 a 10) de

semiacabamento com uma penetrao p'=0.005mm para, fi nal mente, dar 2

a 5 passagens de acabamento sem qual quer penetramento.

1.4 Condies de utilizao e velocidade das ms.

J vimos que a escolha duma m , ento, imposta pela sua forma, as suas dimenses

e as suas especificaes.

CENFIM 38

Por outro lado. o rendimento duma m est, geralmente, condicionado pela sua

velocidade. Deve ter-se sempre presente que o valor da forca centrfuga

desenvolvida pode atingir valores muito elevados que, em caso de fractura da

m, poder provocar at acidentes mortais.

Assim, no se devem nunca ultrapassar os valores das velocidades indicados

pelos fabricantes. Tambm a velocidade perifrica aumenta medida que o grau

se torna mais duro e o seu valor maior para os aglomerantes orgnicos do que para

os aglomerantes minerais.

Por estas razes l i mi ta-se a vel oci dade das ms a um mximo de V= 60

m/s e resguardam-se por meio de carteres a fim de proteger os operrios em caso

de fractura.

Recordemos que sendo m a massa da m em qui l ogramas-massa, r o seu

raio em metros e v a sua velocidade linear ou peri fri ca em metros por

segundo, o val or da fora centrfuga Fc (newtons), :

Fc = m.v / r (N)

Grau

Velocidade

(m/s)

Brando 25

Para ms de disco e anlogas

Duro 33

Brando 23

Para ms cilndricas

Duro 28

Para ms com aglomerantes orgnicos, os seguintes valores:

Grau

Velocidade

(m/s)

Brando 30

Para ms de disco

Duro 50

Brando 25

Para ms cilndricas

Duro 40

Brando 50

Para ms de corte

Duro 60

CENFIM 39

1.5 Tabelas e bacos.

A seguir apresentamos uma tabel a que a prti ca recomenda para uma

vel oci dade e dimetro da m de, respectivamente, V' aproximadamente igual a

30 m/s e D igual ou superior a 50 mm.

Rectificao exterior Rectificao plana

Desbaste Acabamento

Rectificao

Interior

De perfil De face A

b

r

a

s

i

v

o

r

e

c

o

m

e

n

d

a

d

o

Natureza dos materiais a

trabalhar

Velocidade da pea V (m/min.)

Aos vulgares 8 12 21 8 10

Aos temperados 10 15 28 8 10

C

O

R

I

N

D

O

Aos de liga tratados 7 11 26 8 10

Ferro fundido 15 15 38 8 10

Bronzes e lates 16 20 42 8 10

C

A

R

B

O

R

U

N

D

O

Alumnio 20 20 50 8 10

Existem bacos devidamente preparados para a rectificao cilndrica e cujo estudo,

alis simples, evita a realizao de operaes matemticas, s vezes, morosas. Assim,

existem bacos para por exemplo clculo de sobre-espessuras dos dimetros das

pecas a rectificar ; deduo do nmero de rotaes da pea por minuto em funo do

dimetro e da velocidade da pea em metros por minuto; clculo do tempo, em

minutos, para uma passagem, etc.

CENFIM 40

FIT 07 EQUILIBRAGEM, RECTIFICAO E MONTAGEM DE MS

1. EQUILIBRAGEM DAS MS

Em trabalhos de afiao costuma-se (costume mal adquirido) trabalhar sem equilibrar

as ms. Em ms de dimetro pequeno (para afiadoras universais) isto no apresenta

problemas, o que no se verifica quando se trata de mquinas especiais em que se

usam ms de grandes di metros.

Deve-se sempre equilibrar uma m nova antes de a pr em uso.

Para equilibrar a m, procede-se da seguinte maneira:

a) Segure-se a mola pelas coroas com os contrapesos fixos diametralmente opostos

(veja fig.1).

b) Rectifique-se a m.

c) Solte-se o conjunto do cabeote, montando-o no eixo de equilibrio. Em seguida

coloque-se numa unidade de balanceamento e deixe-se que gi re at parar,

marcando ento o centro superior da m (veja fig.2).

d) Movam-se os contrapesos a 90

da marca e diametralmente opostos (fig.3).

e) Movam-se igualmente os contrapesos uns 3mm at marca,

si mul t aneament e, at que o conjunto fique esttico em qualquer posio

(fig.4).

f) Monte-se de novo o conjunto no cabeote e repasse-se a m antes de a pr a

funcionar.

Fl1

07

LqLlLlBR4BLH, RLC1lFlC44B L

HBN14BLH BL HS

CENFIM 41

2. RECTIFICAO DAS MS

Quando a m se embota por adeso de aparas do material, ou quando a sua superficie

ganhou irregularidades, necessrio rectific-la at ficar com boa superficie de corte.

A rectificao feita por passagens de corte e pret ende conf eri r m as suas

qual i dades iniciais durante toda a sua vida.

Essas operaes, ou passagens de corte, so efectuadas por meio de um suporte de

carretilhas em ao temperado, conheci do em g ri a ofi ci nal por roca de

recti fi car ms, por meio de rebolos, ou por meio de um ou vrios diamantes.

Com o auxlio dos roletes, ou suporte de carretilhas, em ao temperado, faz-se

deslocar lentamente os roletes para um e outro lado, perpendicularmente ao eixo da

m (Fig. 5).

CENFIM 42

Fig. 5 - Suporte de carretilhas

Os rebolos de abrasivo, operados manualmente por duas esferas metlicas, ou dois

punhos, com que so dotados, so macios e tm o aspecto da figura 6.

FIG. 6 - Rebolo de abrasivo

Finalmente, o terceiro processo de rectificao, com dispositivos mecnicos, sobre as

ms das mquinas de rectificar ou de amolar, por meio de um ou de vrios diamantes,

est reproduzido na figura 7.

CENFIM 43

F i g . 7 - Rectificao da m com diamante

No rectificador com um s diamante este fixado num suporte to rgido quanto

possvel a fim de absorver as vibraes devidas descontinuidade dos gros abrasivos

em aco.

Conforme se pode verificar na figura 7 d-se ao porta-diamante urna dupla

inclinao definida pelos ngulos d=15 e =25 que, combinada com a simples

rotao do porta-diamante em torno do seu eixo, permite o aparecimento contnuo

de arestas vivas de corte.

Os porta-diamantes com vrias pedras so utilizados sobre as rectificadoras planas e

fixados sobre o prato magntico.

A profundidade do passo no vai alm de 0,03 mm com um deslocamento mximo de

0,500 m/min para desbaste e um mximo de 0,200 m/min para acabamento final,

sendo de recomendar fazer-se o arrefecimento por meio de uma lubrificao

adequada.

3. MONTAGEM DAS MS

Antes de se proceder sua fixao no veio ou porta-m deve procurar-se investigar se

a m est rachada por meio de uma prova de som (fi g.8). Para se consegui r

uma superf ci e per f ei t a dev e a m s er pr ev i a ment e equilibrada (fig.9).

CENFIM 44

FIG. 8 - Prova pelo som

A m livremente suspensa deve dar, ao ser batida com o

mao de madeira, um som puro e ntido.

FIG. 9 - Operao de equilibrar ou compensar a m:

a) peso de compensao

b) mandril de verificao

Os pesos de compensao podem deslocar-se na

ranhura anular e devem fixar-se por meio de

parafusos

A mont agem das ms var i a conf or me as mquinas e a sua prpria forma:

1-Caso de ms pequenas: D/e=1 ( D:dimetro exterior; e:espessura)

0 furo interior da m tem a dimenso cor r espondent e ao di met r o da

r vor e porta-m.

A m montada di rectamente na rvore; ela tem, em geral, o seu furo forrado a

chumbo, liso ou roscado, permitindo assim fixao na rvore.

a) b)

a) Mal

0 roscado demasiado longo tendendo a provocar a ruptura da m perpendicularmente

ao eixo.

CENFIM 45

b) Mal

A base de apoio da m cavada. No aperto haver t endnci a a arrancar o

chumbo.

c) d)

c) Mal

O perno no tem rosca em todo o seu comprimento. A m suportada unicamente

pelos filetes da rosca e vibrar.

d) Montagem correcta

Realizada por uma base de apoio plana e um perna completamente roscado, com

comprimento inferior ao do furo da m.

2-Caso de mas cuja razo D/e grande:

N o s e p o d e a j u s t a r a m n a r v o r e foradamente sem que haja o risco

de esta se estilhaar.

Em geral estas ms so montadas justas, com anel de chumbo, e a sua blocagem

assegurada por pratos fixos rvore.

H diversas formas de fixao dos pratos

na rvore, por chavetas ou por conicidade

por exemplo, como mostra a figura.

Os pratos entre os quais se aprisiona

a m no devem estar em contacto

di recto com esta. Para tal intercala-se

anilhas de matria plstica.

CENFIM 46

FIT 08 FIXAO DA PEA

1. FIXAO DA PEA

Fixao ou sujeio das peas a rectificar pode ser feita de duas maneiras:

sobre mesas ou pratos com deslocamentos rectilineares;

sobre mesas ou pratos rotativos.

No primeiro caso podemos considerar:

sujeio na prensa ou apertadeira;

sujeio por parafusos de fixao;

montagem especial;

fixao sobre prato magntico.

No segundo caso podem-se considerar todas as montagens com excepo da primeira,

ou seja, na prensa ou apertadeira.

Como as superfcies das peas a rectificar so absolutamente definidas e precisas

quanto sua forma, sua posio e s suas dimenses, devem-se observar as

seguintes condies:

Quanto forma.

As trajectrias de corte e de avano serem rigorosamente rectilneas ou circulares;

Os conjuntos pea e porta-pea, e m e porta-m, serem perfeitamente rgidos, quer

na sua montagem, quer durante o trabalho.

Quanto posio.

A pea deve ficar montada em posio bem determinada em relao aos eixos

tomados para referncia; todas as superfcies a maquinar devem associar-se de modo

a evitar-se a desmontagem da pea.

Fl1

08

FlX44B B4 PL4

CENFIM 47

Em caso de nova montagem esta deve ser muito rigorosa.

Quanto s dimenses.

A obteno de dimenses toleranciadas exige o emprego nas mquinas de

instrumentos de medio apropriados verificando os deslocamentos correspondentes

aos movimentos de avano Ma e de corte Mc e, principalmente, ao movimento de

penetrao Mp.

Nas mquinas automticas existem ressaltos ou excntricos que comandam a

paragem da mquina e provocam a ejeco da pea logo que a dimenso correcta

atingida.

Caso de ms segmentadas:

A parte abrasiva e constituda por um

jogo de segmentos geral mente fi xos

por aperto em cunha.

CENFIM 48

FIT 09 TIPOS DE RECTIFICAO

1. RECTIFICAO SEM CENTROS

Nos tornos exi stem normal mente doi s cabeotes, um f i xo e um mvel .

No caso do si stema cl ssi co de recti f i cao de peas de revol uo, as

peas so do mesmo modo, apoi adas entre pontos, ou pel o menos so

f i xadas no cabeote f i xo.

No c a s o d a s m q u i n a s r e c t i f i c a d o r a s s e m c e n t r o s , a s p e a s

n o e s t o f i x a d a s , ma s s i m s i mp l e s me n t e a p o i a d a s s e g u n d o a s

g e r a t r i z e s ( d u a s p e l o me n o s ) s e n d o o mo v i me n t o d e r o t a o

d e v i d o a o a t r i t o d a s p e d r a s .

Es t a t c ni c a c hamada de r ect i f i cao ext er na sem cent r os,

per mi t e r ec t i f i c ar s uper f c i es de r evol u o de pe as que no

podem s er f i xadas pel as ext r emi dades .

H doi s t i pos de r ec t i f i c a o s em c ent r os :

1 - r ec t i f i c a o em f i l a

2 - r ec t i f i c a o em mer gul ho

Es t es Pr oc es s os s o us ados na maqui nagem em sr i e e

f r equent ement e compor t am duas f ases di s t i nt a s : pr i mei r o o

des ba s t e e depoi s o acabament o par a a di menso exact a.

1 - Recti fi cao em Fi l a

A pea est presa entre a m de recti fi cao o ci l i ndro de arrastamento.

Fl1

09

1lPBS BL RLC1lFlC44B

CENFIM 49

2 - Recti fi cao em Mergul ho

Ao contrri o das mqui nas de recti f i cao em f i l a, esta mqui na tem os

ei xos das ms (de recti f i cao e de arrastamento) paral el os.

O Ma supri mi do. A m de arrastamento empurra a pea contra a m

de recti f i cao, at ser obti do o di metro desej ado.

1. 1 Recti fi cao Interi or sem Centros

Na rectificao interior a pea repousa sobre o

rolo c , e transportada em rotao pelo rolo

de controlo A. Um terceiro rolo B montado num

brao oscilante mantm a pea em apoio.

O rolo de transporte A imprime pea um movimento de rotao relativamente

lento. A m de trabalho, montada na extremidade de uma rvore porta-m

rodando a vel oci dade el evada penetra no interior da pea e trabalha fazendo

presso sobre o rolo de transporte B. Os sentidos de rotao so tais que a m

de trabalho e a pea rodam no mesmo sentido, ao contrrio das mquinas de

rectificao exterior que sabemos terem esses movimentos em sentidos

contrrios.

A posio da pea assegurada com uma tal preciso que possvel, sem

inconveniente desmont-la durante a operao para controlo das dimenses, ou

para proceder rectificao do lado oposto em peas de grande comprimento.

O mtodo de rectificao sem centros pode ser aplicado a todo o tipo de peas

para a rectificao interior cilndrica desde que a pea apresente uma forma

cilndrica exterior.

possvel tambm rectificar furos cnicos. Pode-se trabalhar por passos

sucessivos ou em mergulho.

O trabal ho pode tornar-se compl etamente automti co f azendo uso de

di sposi ti vos de al i mentao e de di sposi ti vos de control o automti co

CENFIM 50

das di menses de cada pea. Nesta si tuao consegue-se recti f i car

grandes sri es de peas em condi es parti cul armente econmi cas.

1. 2 Afi amento (Amol amento)

Com a sua uti l i zao os f erros de torno, as f resas, as brocas e outros,

perdem a f acul dade de cortar, pel o que necessri o vol tar a dar-l he os

ngul os caracter sti cos normal i zados.