Escolar Documentos

Profissional Documentos

Cultura Documentos

Análise de Riscos

Enviado por

Kelly Márcia0 notas0% acharam este documento útil (0 voto)

2 visualizações30 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

2 visualizações30 páginasAnálise de Riscos

Enviado por

Kelly MárciaDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 30

METODOLOGIAS DE ANLISE DE RISCOS

APP & HAZOP

Prof

a

. Las Alencar de Aguiar

Rio de J aneiro - RJ

APP & HAZOP

Prof

a

Las Aguiar i

SUMRIO

1 ANLISE PRELIMINAR DE PERIGO APP 2

1.1 Objetivo 2

1.2 Aplicao 2

1.3 Dados Necessrios 2

1.4 Pessoal Necessrio e Suas Atribuies 3

1.5 Estimativa de Tempo e Custo Requeridos 4

1.6 Natureza dos Resultados 4

1.7 Apresentao da Tcnica de APP 4

1.8 Proposta de Estrutura de Relatrio 8

1.9 Principais Vantagens da Tcnica APP 9

2 ESTUDO DE PERIGO E OPERABILIDADE - HAZOP 9

2.1 Objetivo 9

2.2 Aplicao 10

2.3 Dados Necessrios 10

2.4 Pessoal Necessrio e suas Atribuies 11

2.5 Estimativa de Tempo e Custo Requeridos 13

2.6 Natureza dos Resultados 13

2.7 Apresentao da Tcnica HAZOP 14

2.8 Principais Vantagens da Tcnica HAZOP 18

3 ESTUDO DE CASO: DESCARREGAMENTO DE CIDO SULFRICO

(AGUIAR ET AL., 2001) 19

4 ANLISE COMPARATIVA ENTRE APP E HAZOP 28

5 BIBLIOGRAFIA 29

APP & HAZOP

Las Aguiar 2/29

1 ANLISE PRELIMINAR DE PERIGO APP

1.1 Objetivo

A Anlise Preliminar de Perigo (APP) uma metodologia indutiva estruturada para

identificar os potenciais perigos decorrentes da instalao de novas unidades e sistemas

ou da prpria operao da planta que opera com materiais perigosos.

Esta metodologia procura examinar as maneiras pelas quais a energia ou o material de

processo pode ser liberado de forma descontrolada, levantando, para cada um dos

perigos identificados, as suas causas, os mtodos de deteco disponveis e os efeitos

sobre os trabalhadores, a populao circunvizinha e sobre o meio ambiente. Aps,

feita uma Avaliao Qualitativa dos riscos associados, identificando-se, desta forma,

aqueles que requerem priorizao. Alm disso, so sugeridas medidas preventivas e/ou

mitigadoras dos riscos a fim de eliminar as causas ou reduzir as conseqncias dos

cenrios de acidente identificados.

O escopo da APP abrange os eventos perigosos cujas causas tenham origem na

instalao analisada, englobando tanto as falhas de componentes ou sistemas, como

eventuais erros operacionais ou de manuteno (falhas humanas). O grau de risco

determinado por uma matriz de risco gerada por profissionais com maior experincia na

unidade orientada plos tcnicos que aplicam a anlise.

1.2 Aplicao

Esta metodologia pode ser empregada para sistemas em incio de desenvolvimento ou

na fase inicial do projeto, quando apenas os elementos bsicos do sistema e os materiais

esto definidos. Pode tambm ser usada como reviso geral de segurana de sistemas/

instalaes j em operao.

O uso da APP ajuda a selecionar as reas da instalao nas quais outras tcnicas mais

detalhadas de anlise de riscos ou de contabilidade devam ser usadas posteriormente. A

APP precursora de outras anlises.

1.3 Dados Necessrios

As principais informaes requeridas para a realizao da APP esto indicadas no

Quadro 1.

APP & HAZOP

Las Aguiar 3/29

Quadro 1 Informaes necessrias para a realizao da APP

Regio

- Dados demogrficos

- Dados Climatolgicos

Instalaes

- Premissas de projeto

- Especificaes tcnicas de projeto

- Especificaes de equipamento

- Lay-out da instalao

- Descrio dos principais sistemas

de proteo e segurana

Substncias

- Propriedades fsicas e qumicas

- Caractersticas de inflamabilidade

- Caractersticas de toxicidade

1.4 Pessoal Necessrio e Suas Atribuies

A APP deve ser realizada por uma equipe estvel, contendo entre cinco e oito pessoas.

Dentre os membros da equipe deve-se dispor de um membro com experincia em

segurana de instalaes e pelo menos um que seja conhecedor do processo envolvido.

recomendvel que a equipe tenha a composio, funes e atribuies especficas

como indicadas no Quadro 2.

Quadro 2 Composio recomendvel de uma equipe de APP

Funo Perfil / Atividades

Coordenador

Pessoa responsvel pelo evento que dever:

- Definir a equipe

- Reunir informaes atualizadas, tais como: fluxogramas

de engenharia, especificaes tcnicas do projeto, etc;

- Distribuir material para a equipe;

- Programar as reunies;

- Encaminhar aos responsveis as sugestes e

modificaes oriundas da APP.

Lder

Pessoa conhecedora da metodologia, sendo responsvel

por:

- Explicar a metodologia a ser empregada aos demais

participantes;

- Conduzir as reunies e definir o ritmo de andamento das

mesmas;

- Cobrar dos participantes pendncias de reunies

anteriores.

Especialista

Pessoas que estaro ou no ligadas ao evento, mas que

detm informaes sobre o sistema a ser analisado ou

experincia adquirida em sistemas similares.

Relator

Pessoa que tenha poder de sntese para fazer anotaes,

preenchendo as colunas as planilha da APP de forma clara

e objetiva.

APP & HAZOP

Las Aguiar 4/29

1.5 Estimativa de Tempo e Custo Requeridos

Em geral, as reunies no devem durar mais do que trs horas, sendo a periodicidade de

duas a trs vezes por semana. O tempo necessrio para a realizao e reunies da APP

depender da complexidade do sistema/ processo a ser analisado.

O reconhecimento antecipado dos perigos existentes no processo economiza tempo e

reduz os custos oriundos de modificaes posteriores da instalao/ sistema. Isto faz

com que os custos em termos de homens-hora alceados realizao da APP tenham um

retorno considervel.

1.6 Natureza dos Resultados

Na APP so levantadas as causas que podem promover a ocorrncia de cada um dos

eventos e as suas respectivas conseqncias, sendo, ento, feita uma avaliao

qualitativa da freqncia de ocorrncia do cenrio de acidentes, da severidade das

conseqncias e do risco associado. Portanto, os resultados obtidos so qualitativos, no

fornecendo estimativas numricas.

Normalmente uma APP fornece tambm uma ordenao qualitativa dos cenrios de

acidentes identificados, a qual pode ser utilizada como um primeiro elemento na

priorizao das medidas propostas para reduo dos riscos da instalao/ sistema

analisado.

1.7 Apresentao da Tcnica de APP

A metodologia de APP compreende a execuo das seguintes etapas:

- Definio dos objetivos e do escopo da anlise;

- Definio das fronteiras do processo/ instalao analisada;

- Coleta de informaes sobre a regio, a instalao e os perigos envolvidos;

- Subdiviso do processo/ instalao em mdulos de anlise;

- Realizao da APP propriamente dita (preenchimento da planilha);

- Elaborao das estatsticas dos cenrios identificados por Categorias de Risco

(freqncia e severidade);

- Anlise dos resultados e preparao do relatrio.

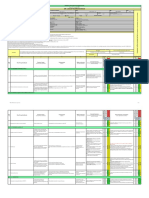

Para a execuo da anlise, o processo/ instalao em estudo deve ser dividido em

"mdulos de anlise". A realizao da anlise propriamente dita feita atravs do

preenchimento de uma planilha de APP para cada mdulo. A planilha adotada para a

realizao da APP, mostrada no Quadro 3, contm 7 colunas, as quais devem ser

preenchidas conforme a descrio respectiva a cada campo:

APP & HAZOP

Las Aguiar 5/29

Quadro 3 Exemplo de Planilha utilizada na APP

Anlise Preliminar de Perigo

Subsistema: Equipe: Data:

Perigo Causas Conseqncias Freqncia Severidade Risco Recomendaes Ref.

Todo evento

acidental com

potencial para

causar danos s

pessoas, s

instalaes ou ao

meio ambiente.

As causas

responsveis

pelo perigo

podem envolver

tanto falhas de

equipamentos

como falhas

humanas.

As conseqncias

so os efeitos dos

acidentes

envolvendo: radiao

trmica, sobre-

presso ou dose

txica.

A freqncia

definida

conforme

descrito no

Quadro 4.

A

severidade

definida

conforme

descrito no

Quadro 5.

O risco

definido

conforme

descrito na

Figura 1 e no

Quadro 6.

As

recomendaes

propostas devem

ser de carter

preventivo e/ ou

mitigador.

APP & HAZOP

Prof

a

Las Aguiar 6/29

No contexto da APP, um cenrio de acidente definido como sendo o conjunto formado

pelo perigo identificado, suas causas e cada um de seus efeitos. Um exemplo cenrio de

acidente possvel seria: grande liberao de substncia txica devido a ruptura de

tubulao levando formao de uma nuvem txica.

De acordo com a metodologia da APP, os cenrios de acidente devem ser classificados

em categorias de freqncia, as quais fornecem uma indicao qualitativa da freqncia

esperada de ocorrncia para cada um dos cenrios identificados. O Quadro 4 mostra as

categorias de freqncias em uso atualmente para a realizao de APP.

Quadro 4 Categorias de Freqncias de ocorrncia dos cenrios

Categoria Denominao Faixa de

Freqncia (anual)

Descrio

A

EXTREMAMENTE

REMOTA

f <10

-4

Conceitualmente possvel,

mas extremamente

improvvel de ocorrer

durante a vida til do

processo/ instalao.

B REMOTA 10

-4

<f <10

-3

No esperado ocorrer

durante a vida til do

processo/ instalao.

C IMPROVVEL 10

-3

<f <10

-2

Pouco provvel de ocorrer

durante a vida til do

processo/ instalao.

D PROVVEL 10

-2

<f <10

-1

Esperado ocorrer at uma

vez durante a vida til do

processo/ instalao.

E FREQUENTE f >10

-1

Esperado de ocorrer vrias

vezes durante a vida til do

processo/ instalao.

Esta avaliao de freqncia poder ser determinada pela experincia dos componentes

do grupo ou por banco de dados de acidentes (prprio ou de outras empresas similares).

Os cenrios de acidente tambm devem ser classificados em categorias de severidade,

as quais fornecem uma indicao qualitativa da severidade esperada de ocorrncia para

cada um dos cenrios identificados. O Quadro 5 mostra as categorias de severidade em

uso atualmente para a realizao de APP.

APP & HAZOP

Prof

a

Las Aguiar 7/29

Quadro 5 Categorias de severidade dos perigos identificados

Categoria Denominao Descrio/ Caractersticas

I DESPREZVEL

- Sem danos ou danos insignificantes aos

equipamentos, propriedade e/ ou ao meio

ambiente;

- No ocorrem leses/ mortes de funcionrios, de

terceiros (no funcionrios) e/ ou pessoas

(indstrias e comunidade); o mximo que pode

ocorrer so casos de primeiros socorros ou

tratamento mdico menor;

II MARGINAL

- Danos leves aos equipamentos, propriedade e/

ou ao meio ambiente (os danos materiais so

controlveis e/ ou de baixo custo de reparo);

- Leses leves em empregados, prestadores de

servio ou em membros da comunidade;

III CRTICA

- Danos severos aos equipamentos, propriedade e/

ou ao meio ambiente;

- Leses de gravidade moderada em empregados,

prestadores de servio ou em membros da

comunidade (probabilidade remota de morte);

- Exige aes corretivas imediatas para evitar seu

desdobramento em catstrofe;

IV CATASTRFICA

- Danos irreparveis aos equipamentos,

propriedade e/ ou ao meio ambiente (reparao

lenta ou impossvel);

- Provoca mortes ou leses graves em vrias

pessoas (empregados, prestadores de servios ou

em membros da comunidade).

E importante observar que para cada classe de severidade e freqncia deve ser

adequada ao tipo do sistema e empreendimento analisado, para tomar a anlise do risco

mais preciso e menos subjetivo.

Para estabelecer o nvel de Risco, utiliza-se uma matriz, indicando a freqncia e a

severidade dos eventos indesejveis, conforme indicado na Figura 1 e no Quadro 6.

APP & HAZOP

Prof

a

Las Aguiar 8/29

A B C D E

IV

2

3

4

5

5

III

1

2

3

4

5

II

1

1

2

3

4

I

1

1

1

2

3

Figura 1 Matriz de Classificao de Risco Freqncia x Severidade

Quadro 6 Legenda da Matriz de Classificao de Risco Freqncia x Severidade

Severidade Freqncia Risco

I Desprezvel A Extremamente Remota 1 Desprezvel

II Marginal B Remota 2 Menor

III Crtica C Improvvel 3 Moderado

IV catastrfica D Provvel 4 Srio

E Freqente 5 Crtico

Finalmente, procede-se anlise dos resultados obtidos, listando-se as recomendaes

de medidas preventivas e/ ou mitigadoras pela equipe de APP. O passo final a

preparao do relatrio da anlise realizada.

1.8 Proposta de Estrutura de Relatrio

CAPTULO 1 - Descrio dos objetivos visados com a aplicao da tcnica, do

escopo abrangido pela anlise , e da estrutura do relatrio;

CAPTULO 2 - Descrio do sistema analisado, contemplando aspectos de operao,

manuteno, bem como possveis modificaes a serem feitas;

CAPTULO 3 - Descrio da metodologia utilizada, destacando os eventuais critrios

adotados na anlise;

FREQNCIA

S

E

V

E

R

I

D

A

D

E

APP & HAZOP

Prof

a

Las Aguiar 9/29

CAPTULO 4 - Apresentao da Anlise Preliminar de Riscos do sistema analisado,

contendo a identificao dos mdulos de anlise, as planilhas da APP, estatstica dos

cenrios de acidentes levantados pela APP;

CAPTULO 5 - Concluses gerais da APP, listando os cenrios de risco srio ou crtico

identificados na APP. As recomendaes geradas devem ser enfatizadas; se possvel,

designar o rgo responsvel por suas avaliaes e implementaes.

CAPITULO 6 - Referncias bibliogrficas;

ANEXOS - Fluxogramas utilizados na APP do sistema analisado.

1.9 Principais Vantagens da Tcnica APP

Tcnica mais abrangente que checklist, informando as causas que ocasionaram a

ocorrncia de cada um dos eventos e as suas respectivas conseqncias, obteno de

uma avaliao qualitativa da severidade das conseqncias (Quadro 4) e freqncia

(Quadro 5) de ocorrncia do cenrio de acidente e do risco associado: MATRIZ DE

RISCO (Figura 1).

Desvantagem: requer um maior tempo para a execuo de todo processo at o relatrio

final, necessitando de uma equipe com grande experincia em vrias reas de atuao

como: processo, projeto, manuteno e segurana.

2 Estudo de Perigo e Operabilidade - HAZOP

2.1 Objetivo

A tcnica denominada Estudo de Perigo e Operabilidade HAZOP (HAZARD AND

OPERABILITY STUDIES) visa identificar os problemas de Operabilidade de uma

instalao de processo, revisando metodicamente o projeto da unidade ou de toda

fbrica. Esta metodologia baseada em um procedimento que gera perguntas de

maneira estruturada e sistemtica atravs do uso apropriado de um conjunto de palavras-

guias aplicadas a pontos crticos do sistema em estudo.

O principal objetivo de um Estudo de Perigos e Operabilidade (HAZOP) investigar de

forma minuciosa e metdica cada segmento de um processo (focalizando os pontos

especficos do projeto ns - um de cada vez), visando descobrir todos os possveis

desvios das condies normais de operao, identificando as causas responsveis por

tais desvios e as respectivas conseqncias. Uma vez verificadas as causas e as

conseqncias de cada tipo de desvio, esta metodologia procura propor medidas para

eliminar ou controlar o perigo ou para sanar o problema de operabilidade da instalao.

APP & HAZOP

Prof

a

Las Aguiar 10/29

O HAZOP enfoca tanto os problemas de segurana, buscando identificar os perigos que

possam colocar em risco os operadores e aos equipamentos da instalao, como tambm

os problemas de operabilidade que embora no sejam perigosos, podem causar perda de

produo ou que possam afetar a qualidade do produto ou a eficincia do processo.

Portanto o HAZOP identifica tanto problemas que possam comprometer a segurana da

instalao como aqueles que possam causar perda de continuidade operacional da

instalao ou perda de especificao do produto.

2.2 Aplicao

A tcnica de HAZOP, como uma metodologia estruturada para identificar desvios

operacionais, pode ser usada na fase de projeto de novos sistemas/unidades de processo

quando j se dispe dos fluxogramas de engenharia e de processo da instalao ou

durante modificaes ou ampliaes de sistemas/unidades de processo j em operao.

Pode tambm ser usada como reviso geral de segurana de unidades de processos j

em operao. Portanto, esta tcnica pode ser utilizada em qualquer estgio da vida de

uma instalao. A anlise por HAZOP foi desenvolvida originalmente para ser aplicada

a processos de operao contnua, podendo, com algumas modificaes ser empregada

para processos que operam por bateladas.

No se pode executar uma HAZOP de uma planta em fase de projeto antes de se dispor

do P&ID (Diagramas de Tubulao e Instrumentao) da mesma. Deve-se, entretanto,

execut-lo logo aps o trmino do P&ID a fim de que as possveis modificaes

oriundas da anlise possam ser incorporadas ao projeto sem maiores custos. No caso de

HAZOP de uma planta existente, o primeiro passo verificar se o P&ID est realmente

atualizado. A execuo de um HAZOP com base em um P&ID incorreto

simplesmente intil.

2.3 Dados Necessrios

A execuo de um HAZOP de boa qualidade exige, alm da participao de

especialistas experientes, informaes precisas, detalhadas e atualizadas a respeito do

projeto e operao da instalao analisada. Para execuo do HAZOP deve-se dispor de

P&ID's atualizados, informaes sobre o processo, a instrumentao e a operao da

instalao. Estas informaes podem ser obtidas atravs de documentao, tais como,

especificaes tcnicas, procedimentos de operao e de manuteno ou por pessoas

com qualificao tcnica e experincia. A documentao, devidamente atualizada, que

pode ser necessria para execuo do HAZOP est indicada abaixo:

1. Fluxogramas de engenharia (Diagramas de Tubulao e Instrumentao -

P&ID's).

2. Fluxogramas de processo e balano de materiais.

3. Memoriais descritivos, incluindo a filosofia de projeto.

APP & HAZOP

Prof

a

Las Aguiar 11/29

4. Folhas de dados de todos os equipamentos da instalao.

5. Dados de projeto de instrumentos, vlvulas de controle, etc.

6. Dados de projeto e setpoints de todas as vlvulas de alvio, discos de ruptura,

etc.

7. Especificaes e padres dos materiais das tubulaes.

8. Diagrama lgico de intertravamento, juntamente com descrio completa.

9. Matrizes de causa e efeito.

10. Diagrama unificar eltrico.

11. Especificaes das utilidades, tais como vapor, gua de refrigerao, ar

comprimido, etc.

12. Desenhos mostrando interfaces e conexes com outros equipamentos na

fronteira da unidade/sistema analisados.

2.4 Pessoal Necessrio e suas Atribuies

O HAZOP se baseia no fato que um grupo de peritos com diferentes experincias

trabalhando juntos podem interagir de uma forma criativa e sistemtica e identificar

muito mais problemas do que se cada um trabalhasse individualmente e depois fossem

combinados os resultados. A interao de pessoas, com diferentes experincias estimula

a criatividade e gera novas idias, devendo todos os participantes defender livremente

os seus pontos de vistas, evitando crticas que inibam a participao ativa e a

criatividade dos integrantes da equipe. Portanto, a realizao de um HAZOP exige

necessariamente, uma equipe multidisciplinar de especialistas, com conhecimentos e

experincias na sua rea de atuao, avaliar as causas e os efeitos de possveis desvios

operacionais, de forma que o grupo chegue a um consenso e proponha solues para o

problema.

No caso de plantas industriais em fase de projeto, a composio bsica do grupo de

estudo deve ser aproximadamente a seguinte:

Lder da equipe: esta pessoa deve ser um perito na tcnica HAZOP e,

preferencialmente, independente da planta ou projeto que est sendo analisado.

Sua funo principal garantir que o grupo siga os procedimentos do mtodo

HAZOP e que se preocupe em identificar riscos e problemas operacionais, mas

no necessariamente resolv-los, a menos que as solues sejam bvias. Esta

pessoa deve ter experincia em liderar equipes e deve ter como caracterstica

principal a de prestar ateno meticulosa aos detalhes da anlise.

Chefe do projeto: este normalmente o engenheiro responsvel por manter os

custos do projeto dentro do oramento. Ele deve ter conscincia de que quanto

mais cedo forem descobertos riscos ou problemas operacionais, menor ser o

custo para contorn-los. Caso ele no seja uma pessoa que possua profundos

conhecimentos sobre equipamentos, algum com estas caractersticas tambm

dever fazer parte do grupo.

APP & HAZOP

Prof

a

Las Aguiar 12/29

Engenheiro de processos: geralmente o engenheiro que elaborou o fluxograma

do processo. Deve ser algum com considervel conhecimento na rea de

processos.

Engenheiro de automao: devido ao fato de as indstrias modernas possurem

sistemas de controle e proteo bastante automatizados, este engenheiro de

fundamental importncia na constituio da equipe.

Engenheiro eletricista: se o projeto envolver aspectos importantes de

continuidade no fornecimento de energia, principalmente em processos

contnuos, esta pessoa tambm dever fazer parte do grupo.

Para complementar a equipe de estudo, devem ser includas pessoas com larga

experincia em projetos e processos semelhantes ao que ser analisado. No caso de

estudo de uma planta j existente, o grupo deve ser constitudo como segue:

Lder da equipe: como no caso anterior.

Chefe da unidade ou engenheiro de produo: engenheiro responsvel pela

operao da planta.

Supervisor-chefe da unidade: a pessoa que conhece aquilo que de fato acontece

na planta e no aquilo que deveria estar acontecendo.

Engenheiro de manuteno: responsvel pela manuteno da unidade.

Responsvel pela instrumentao: aquela pessoa responsvel pela manuteno

dos instrumentos do processo, que pode ser executada tanto por engenheiros de

automao como por eletricistas, ou por ambos.

Engenheiro de pesquisa e desenvolvimento: responsvel pela investigao dos

problemas tcnicos e pela transferncia dos resultados de um piloto para a

fbrica.

Alm das pessoas recomendadas acima, em certas ocasies se faz necessrio o auxlio

de outros membros, especialistas em determinados aspectos operacionais ou do projeto,

como controle de processos, incndios, computao, etc. Nos casos de plantas

industriais em funcionamento, que estiverem sendo modificadas ou ampliadas, a equipe

de estudo deve ser formada por uma combinao dos participantes apresentados nos

dois casos anteriores.

Embora todos os membros da equipe tenham um objetivo comum, que o de obter uma

instalao barata, segura e fcil de operar, as limitaes impostas a cada um dos

participantes so diferentes, cada um procurando dar maior nfase sua rea de atuao.

Este conflito de interesses ajuda a fazer com que os prs e os contras de cada alterao

sejam exaustivamente examinados antes de se tomar uma deciso final. Este fato

caracteriza a natureza de questionamento aberto apresentada pela tcnica HAZOP,

APP & HAZOP

Prof

a

Las Aguiar 13/29

exigindo que se crie um ambiente onde todos os componentes do grupo se sintam livres

para expor as suas opinies sobre determinado assunto. Para garantir esta liberdade de

expresso, o lder da equipe deve procurar evitar desequilbrios, no permitindo que

pessoas com personalidade mais forte inibam a participao de outros membros do

grupo, o que geraria uma anlise tendenciosa dos riscos.

O HAZOP no uma tcnica para trazer mentes "recm chegadas" para trabalhar em

um problema. Esta uma tcnica que permite aos que so peritos em um processo

utilizarem seus conhecimentos e experincias de maneira sistemtica, de modo que os

problemas tenham menor probabilidade de serem omitidos. A porcentagem de

acidentes, posteriores ao HAZOP, que ocorrem porque o grupo no tinha o

conhecimento necessrio para o desenvolvimento do estudo mnima. A maioria dos

acidentes ocorre porque o grupo responsvel pelo estudo deixou de aplicar os seus

conhecimentos.

2.5 Estimativa de Tempo e Custo Requeridos

As reunies da equipe de HAZOP devem ser suficientemente freqentes para se manter

o mpeto desejado. Em geral, as reunies devem durar cerca de trs horas no mximo e

deve-se ter um intervalo de dois ou trs dias entre reunies subseqentes a fim de

permitir aos participantes coletar as informaes necessrias, ou seja, freqncia de 2 a

3 reunies por semana.

O tempo necessrio e o custo so proporcionais ao tamanho e complexidade da unidade

que estiver sendo analisada. Estima-se que sejam necessrios, em mdia, cerca de 3

horas para cada grande equipamento da instalao, tais como, vasos, torres, tanques,

compressores, permutadores, etc.

2.6 Natureza dos Resultados

Tipicamente os principais resultados fornecidos pelo HAZOP so os seguintes:

- Identificao de todos os desvios acreditveis que possam conduzir a eventos

perigosos ou a problemas operacionais.

- Uma avaliao das conseqncias (efeitos) destes desvios sobre o processo.

O exame dos meios disponveis para se detectar e corrigir ou mitigar os efeitos de tais

desvios. Podem ser recomendadas mudanas no projeto, estabelecimentos ou mudana

nos procedimentos de operao, teste e manuteno.

Portanto, os resultados obtidos so puramente qualitativos, no fornecendo estimativas

numricas nem qualquer tipo de classificao em categorias.

APP & HAZOP

Prof

a

Las Aguiar 14/29

2.7 Apresentao da Tcnica HAZOP

A tcnica HAZOP essencialmente um procedimento indutivo qualitativo, no qual um

grupo examina um processo, gerando, de uma maneira sistemtica, perguntas sobre o

mesmo. As perguntas, embora instigadas por uma lista de palavras-guia, surgem

naturalmente atravs da interao entre os membros da equipe. Portanto, esta tcnica de

identificao de perigos consiste, fundamentalmente, em uma busca estruturada das

causas de possveis desvios em variveis de processo, ou seja, na temperatura, presso,

vazo e composio, em diferentes pontos (denominados ns) do sistema, durante a

operao do mesmo. A busca dos desvios feita atravs da aplicao sistemtica de

uma lista de "palavras-guias" para cada modo do sistema. Esta lista deve ser tal que

promova um amplo e irrestrito raciocnio lgico visando detectar virtualmente todas as

anormalidades concebveis do processo. Uma lista de palavras-guia juntamente com

os tipos de desvios considerados, so mostrados no Quadro 7. O Quadro 8 apresenta

uma lista de desvios aplicveis a processos contnuos.

O procedimento para execuo do HAZOP pode ser sintetizado nos seguintes passos:

1. Diviso da unidade/sistema em subsistemas a fim de facilitar a realizao do

HAZOP.

2. Escolha do ponto de um dos subsistemas a ser analisado, chamado n.

3. Aplicao das palavras-guias, verificando quais os desvios que so possveis

de ocorra naquele n. Para cada desvio, investigar as causas possveis de

provoc-lo, procurando levantar todas as causas. Para cada uma das causas,

verificar quais so os meios disponveis na unidade/sistema para deteco desta

causa e quais seriam as suas possveis conseqncias. Em seguida, procura-se

verificar se no existe alguma coisa que possa ser feita para eliminar a causa do

desvio ou para minimizar as suas conseqncias. Caso surja durante a discusso,

alguma dvida ou alguma pendncia, deve-se anot-la para ser dirimida

posteriormente. Finalmente, no que ficar responsvel pela sua avaliao e

implementao. Uma vez analisados todos os desvios, procede-se escolha do

prximo n, prosseguindo com a anlise.

A correta utilizao das palavras de orientao e a determinao de todos os pontos

crticos so a garantia que o sistema foi totalmente avaliado resultando na identificao

dos perigos do processo no sistema em funo dos parmetros de processo: temperatura,

vazo, concentrao, etc. O Quadro 7 apresenta as variveis de processo com as

palavras guia e o desvio de projeto.

O processo de execuo de um estudo de HAZOP estruturado e sistemtico. Portanto,

se faz necessrio o entendimento de alguns termos especficos que so utilizados no

desenvolvimento de uma Anlise de Riscos desta natureza:

Ns-de-estudo (Study Nodes): so os pontos do processo, localizados atravs dos

fluxogramas da planta, que sero analisados nos casos em que ocorram desvios.

APP & HAZOP

Prof

a

Las Aguiar 15/29

Inteno de operao: a inteno de operao define os parmetros de

funcionamento normal da planta, na ausncia de desvios, nos ns-de-estudo.

Desvios: os desvios so afastamentos das intenes de operao, que so

evidenciados pela aplicao sistemtica das palavras-guia aos ns-de-estudo (p. ex.,

mais presso), ou seja, so distrbios provocados no equilbrio do sistema.

Causas: so os motivos pelos quais os desvios ocorrem. A partir do momento em

que um desvio tenha demonstrado possuir uma causa aceitvel, ele pode ser tratado

como uma ocorrncia significativa e analisado adequadamente. As causas dos

desvios podem advir de falhas do sistema, erro humano, um estado de operao do

processo no previsto (p. ex., mudana de composio de um gs), distrbios

externos (p. ex., perda de potncia devido queda de energia eltrica), etc.

Conseqncias: as conseqncias so os resultados decorrentes de um desvio da

inteno de operao em um determinado n-de-estudo (p. ex., liberao de material

txico para o ambiente de trabalho).

Parmetros de processo: so os fatores ou componentes da inteno de operao, ou

seja, so as variveis fsicas do processo (p. ex., vazo, presso, temperatura) e os

procedimentos operacionais (p. ex., operao, transferncia).

Palavras-guia ou Palavras-chave (Guide Words): so palavras simples utilizadas

para qualificar os desvios da inteno de operao e para guiar e estimular o grupo

de estudo ao brainstorming. As palavras-guia so aplicadas aos parmetros de

processo que permanecem dentro dos padres estabelecidos pela inteno de

operao. Aplicando as palavras-guia aos parmetros de processo, em cada n-de-

estudo da planta em anlise, procura-se descobrir os desvios passveis de ocorrncia

na inteno de operao do sistema. Assim, as palavras-guia so utilizadas para

levantar questes como, por exemplo: "O que ocorreria se houvesse mais... ?" ou "O

que aconteceria se ocorresse fluxo reverso?".

Diversos tipos de palavras-guia so utilizados, dependendo da aplicao da tcnica. O

Quadro 7 apresenta as palavras-guia mais utilizadas para o desenvolvimento de um

HAZOP, acompanhadas de seus significados.

Quadro 7 Tipos de Desvios Associados com as Palavras Guias

Palavras-Guia Desvios Considerados

NO, NENHUM Negao do propsito do projeto. (ex.: nenhum fluxo)

MENOS Decrscimo quantitativo. (ex.: menos temperatura)

MAIS, MAIOR Acrscimo quantitativo. (ex.: mais presso)

TAMBM, BEM COMO Acrscimo qualitativo. (ex.: tambm)

PARTE DE Decrscimo qualitativo. (ex.: parte de concentrao)

REVERSO Oposio lgica do propsito do projeto. (ex.: fluxo)

APP & HAZOP

Prof

a

Las Aguiar 16/29

OUTRO QUE, SENO Substituio completa. (ex.: outro que ar)

Quadro 8 Lista Desvios para HAZOP de Processos Contnuos

Parmetro Palavra-Guia Desvio

Fluxo

Nenhum

Menos

Mais

Reverso

Tambm

Nenhum fluxo

Menos fluxo

Mais Fluxo

Fluxo reverso

Contaminao

Presso

Menos

Mais

Presso baixa

Presso alta

Temperatura

Menos

Mais

Temperatura baixa

Temperatura alta

Nvel

Menos

Mais

Nvel baixo

Nvel alto

Viscosidade

Menos

Mais

Viscosidade baixa

Viscosidade alta

Reao

Nenhum

Menos

Mais

Reverso

Tambm

Nenhuma reao

Reao incompleta

Reao

descontrolada

Reao reversa

Reao secundria

Fase 1 Bem como Fase 2

Para realizao do HAZOP, utiliza-se a planilha mostrada no Quadro 9. O cabealho

desta planilha identifica o subsistema que est sendo analisado, o fluxograma de

engenharia usado e o n escolhido.

APP & HAZOP

Prof

a

Las Aguiar 17/29

Quadro 9 Exemplos de Planilhas utilizadas na HAZOP

Anlise de Perigos e Operabilidade

Unidade

Sistema: Equipe: Data:

Localizao do N: Pgina:

Item Desvio Causas Conseqncias Salvaguardas Observaes

Anlise de Perigos e Operabilidade

Unidade

Sistema: Equipe: Data:

Parmetro: N: Pgina:

Palavra Guia Desvio Causas Deteco Conseqncias Providencias

APP & HAZOP

Prof

a

Las Aguiar 18/29

Dicas:

Sempre marque um n de estudo na entrada de um grande equipamento e na sada

de um equipamento que acumule produtos (ex.: vasos, tanques,...) e antes e depois

de linhas que cruzam

Fazer sempre perguntas no n de estudo, comear sempre a buscar as falhas no

incio do sistema.

2.8 Principais Vantagens da Tcnica HAZOP

O HAZOP ideal para ser empregada na fase final de elaborao do projeto de

processo, embora tambm seja aplicada na etapa de operao.

As principais vantagens da anlise por HAZOP esto relacionadas com a

sistematicidade, flexibilidade e abrangncia para identificao de perigos e problemas

operacionais. Alm disso, as reunies de HAZOP promovem a troca de idias entre os

membros da equipe uniformizando o grau de conhecimento e gerando informaes teis

para anlises subseqentes, principalmente, para Avaliaes Quantitativas de Riscos

(AQR).

Alm disso, o HAZOP serve para os membros da equipe adquirirem um maior

entendimento do funcionamento da unidade em condies normais e, principalmente,

quando da ocorrncia de desvios, funcionando a anlise de forma anloga a um

"simulador" de processo.

Desvantagem: Avalia apenas as falhas de processo (T, P, Q, pH,...) para determinar as

potenciais anormalidades de engenharia. Requer uma equipe multidisciplinar com larga

experincia para implementao da tcnica. Especialistas em projeto, processo,

operao do processo, instrumentao, qumica, segurana e manuteno.

APP & HAZOP

Prof

a

Las Aguiar 19/29

3 ESTUDO DE CASO: DESCARREGAMENTO DE CIDO

SULFRICO (Aguiar et al., 2001)

Para avaliar os procedimentos operacionais, as medidas de controle e os riscos

oferecidos aos profissionais envolvidos, todas as operaes de descarregamento foram

acompanhadas (Fotos 1 at 16), documentadas em registro fotogrfico e,

posteriormente, foram aplicadas as tcnicas HAZOP e APP.

Fotos 1 e 2 - Caminho-tanque Posicionado para Descarregamento

Fotos 3 e 4 - Sondagem Inicial do Nvel do Tanque e Fechamento da Tampa de Inspeo

APP & HAZOP

Prof

a

Las Aguiar 20/29

Foto 5 - Preparao do Mangote Foto 6 - Carbonato de Clcio

Foto 7 - Retirada do Bujo Foto 8 - Retirada do Trapo

Foto 9 - Coleta da Amostra Foto 10 - Conexo do Mangote

Foto 11 - Amostra para o Laboratrio Foto 12 - Linha de gua de Emergncia

APP & HAZOP

Prof

a

Las Aguiar 21/29

Foto 13 - Tampa de Visita Aberta Foto 14 - Enchimento da Linha

Foto 15 - Abertura da Vlvula Foto 16 - Verificando Transferncia

Para investigao dos segmentos do processo e identificao de possveis desvios das

condies normais de operao, verificando as causas responsveis e respectivas

conseqncias, foram consultados os qumicos do laboratrio, o pessoal de manuteno

mecnica bem como os componentes da CIPA, que regularmente participam do

descarregamento e possuem a necessria experincia tcnica e de campo.

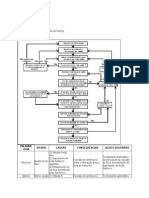

Como resultado deste processo sistemtico foram identificados e considerados

relevantes pelo grupo de estudos quatro pontos ou ns de referncia, representados no

desenho esquemtico de interfaces e conexes (Figura 2), bem como os parmetros e

desvios associados com as palavras guia no Quadro 10 a seguir.

Quadro 10 - Ns de Referncia, Parmentros, Palavras Guia e Desvios do HAZOP

Ns de Referncia Parmetros Palavras Guia Desvio

1 Vazo Sim Sim Vazo

2 Vazo Menos Menos Vazo

3 Presso Mais Presso Alta

4 Vazo Sim Sim Vazo

APP & HAZOP

Prof

a

Las Aguiar 22/29

Figura 2 - Diagrama Esquemtico de Interfaces e Conexes do Sistema de Transferncia de cido

Sulfrico do Caminho para o Tanque

Para cada desvio considerado de ocorrncia provvel, em cada n de referncia, foram

investigadas as causas geradoras dos eventos e verificados quais os meios tecnicamente

disponveis para deteco destas causas e suas eventuais conseqncias. Em cada caso

foram discutidas e apresentadas possveis medidas visando remover as causas ou

mitigar as conseqncias quando a completa eliminao for de todo impossvel. As

quatro planilhas que sintetizam os resultados do HAZOP so apresentadas no Quadro

11.

Como o sistema de transferncia de cido sulfrico do caminho para o tanque pode ser

considerado um sistema fechado, foi elaborado uma Anlise preliminar de Perigo (APP)

para o caso de vazamento do produto corrosivo em questo. Vale ressaltar que esta

anlise, tal como o HAZOP, deve ser elaborada por uma equipe conforme mencionada

anteriormente, contudo, a planilha de APP apresenta no Quadro 2, foi elaborada

somente pelos membros deste grupo com o objetivo de discutir as diferenas entre as

metodologias HAZOP e APP.

APP & HAZOP

Prof

a

Las Aguiar 23/29

Quadro 11 - Planilha de HAZOP

Sistema: Transferncia de Produto Corrosivo do Caminho para o Tanque Equipe: Data:

Parmetro: vazo N: 01 Pgina: 1/4

Palavra

Guia

Desvio

Causas

Deteco

Conseqncias

Providncias

Mais Mais

Vazo

Falha no arqueamento do

tanque;

Caminho com quantidade de

produto maior do que o tanque

comporta;

O tubo de inspeo no

vedado;

O dreno do tanque est entupido;

O dreno do tanque est mais alto

do que o topo do tubo de

inspeo.

Visual Transbordamento do

tanque de cido com perda

de produto;

Danos a estrutura do

tanque;

Danos aos equipamentos

atingidos;

Gerao de resduos

qumicos;

Gastos na manuteno do

tanque e equipamentos;

Gastos na

descontaminao do local;

Projeo de cido sobre o

comando das bombas.

Instalao de um medidor

de nvel para o tanque;

Instalao de chaves LSH e

LSHH;

Envio da nota fiscal do

Almoxarifado para o

operador da ETA, para checar

se a quantidade de cido do

caminho a quantidade

requisitada;

Elevar o tubo de inspeo;

Vedar o tubo de inspeo

com tampa rosqueada e juntas

o-ring;

Relocar botoeiras de

comando.

(*) LSH Level Switch High & LSHH Level Switch High High

APP & HAZOP

Prof

a

Las Aguiar 24/29

Quadro 11 - Planilha de HAZOP (continuao)

Sistema: Transferncia de Produto Corrosivo do Caminho para o Tanque Equipe: Data:

Parmetro: vazo N: 02 Pgina: 2/4

Palavra

Guia

Desvio

Causas

Deteco

Conseqncias

Providncias

Menos Menos

Vazo

Boca de visita do caminho

fechada;

Vlvulas (4) ou (3) parcialmente

fechadas;

Rotor da bomba danificado;

Vlvulas (1) ou (2) abertas e

linha de ar despressurizada;

Mangote com vazamento;

Ruptura da linha.

Visual

Rudo

Aumento do tempo de

descarregamento;

Entrada de cido na linha

de ar;

Vazamento de cido;

Gerao de resduos

qumicos;

Aumento de temperatura

dos mancais da bomba e

possvel incndio.

Inspecionar a boca do

caminho, o estado da linha

e das vlvulas antes de

iniciar o processo;

Testar a estanqueidade do

sistema antes de iniciar o

processo;

Submeter a mangueira a

testes hidrostticos

peridicos;

Instalar extintor de p

qumico junto ao local de

descarregamento;

Ajustar a seletividade da

proteo do motor eltrico

para sua atuao rpida sob

condies anormais;

Realizar manuteno

preventiva do conjunto moto-

bomba;

APP & HAZOP

Prof

a

Las Aguiar 25/29

Quadro 11 - Planilha de HAZOP (continuao)

Sistema: Transferncia de Produto Corrosivo do Caminho para o Tanque Equipe: Data:

Parmetro: presso N: 03 Pgina: 3/4

Palavra

Guia

Desvio

Causas

Deteco

Conseqncias

Providncias

Mais Presso

Alta

Caminho cheio, vlvula (4)

aberta e vlvulas (3) e (2)

fechadas;

Caminho cheio, bomba

desligada, vlvulas (3) e (4)

abertas e vlvulas (1) e (2)

fechadas;

Vlvulas (3) e (4) fechadas e

(2) aberta;

Boca de visita do caminho

fechada, suspiro do caminho

entupido, vlvula (3) fechada,

vlvulas (2) e (4) abertas.

Visual

Vazamento de cido;

Esguichos de cido;

Gerao de resduos

qumicos;

Gastos na

descontaminao do local.

Inspecionar o estado das

vlvulas antes de iniciar o

processo;

Testar a estanqueidade do

sistema antes de iniciar o

processo;

Isolar/sinalizar a rea;

Manter as frentes de

trabalho prximas avisadas

de possvel emergncia;

Operadores treinados para

uso de EPI e Kit de

emergncia;

Avisar a equipe mdica de

planto;

Submeter a mangueira a

testes hidrostticos

peridicos.

APP & HAZOP

Prof

a

Las Aguiar 26/29

Quadro 11 - Planilha de HAZOP (continuao)

Sistema: Transferncia de Produto Corrosivo do Caminho para o Tanque Equipe: Data:

Parmetro: vazo N: 04 Pgina: 4/4

Palavra

Guia

Desvio

Causas

Deteco

Conseqncias

Providncias

Mais Mais

Vazo

Caminho cheio, boca de visita

aberta, vlvulas (3) fechada e

(2) aberta.

Visual

Vazamento de cido;

Esguichos de cido;

Gerao de resduos

qumicos;

Gastos na

descontaminao do local;

Danos estrutura do

caminho.

Instalar uma vlvula a

montante das vlvulas (1) e

(2), afastada do raio de ao

de possveis vazamentos de

cido, com caracterstica de

fechamento rpido;

Inspecionar o estado das

vlvulas antes de iniciar o

processo.

APP & HAZOP

Prof

a

Las Aguiar 27/29

Quadro 12 Planilha de APP

Anlise Preliminar de Perigo APP

Sistema: Transferncia de Produto Corrosivo (H

2

SO

4

) com caminho para o tanque Equipe: Data:

Perigo Causas Conseqncias Freqncia Severidade Risco Recomendaes Ref.

Falha na vedao

do tubo de

inspeo

D I 2

Vedar o tubo de

inspeo com tampa

rosqueada e juntas o-

ring

1.1

Trinca no tanque B II 1 Manuteno peridica 1.2

Ruptura do

tanque

A IV 2 Manuteno peridica 1.3

Furo (10% ) da

tubulao

D I 2 1.4

Ruptura da

tubulao

C II* 2 1.5

Vazamento de

produto corrosivo

Falhas nas

vlvulas e

conexes

- Transbordamento do

tanque de cido com

perda de produto;

- Danos estrutura do

tanque;

- Danos aos

equipamentos

atingidos;

- Gerao de resduos

qumicos;

- Gastos na manuteno

do tanque e

equipamentos;

- Gastos na

descontaminao do

local;

- Projeo de cido

sobre o comando das

bombas.

D I 2

- Inspecionar a boca

do caminho, o

estado da linha e

das vlvulas antes

de iniciar o proc.;

- Testar a

estanqueidade do

sistema antes de

iniciar o processo;

- Submeter a

mangueira a testes

hidrostticos

peridicos;

1.6

* depende do dimetro da tubulao

APP & HAZOP

Prof

a

Las Aguiar 28/29

4 ANLISE COMPARATIVA ENTRE APP E HAZOP

Uma breve anlise comparativa entra as tcnicas apresentadas neste trabalho, APP e

HAZOP, est apresentada no Quadro 13.

Quadro 13 - Anlise comparativa entre as Tcnicas APP e HAZOP

APP HAZOP

Metodologia - Indutiva qualitativa

Objetivo

- Identificao de perigos

genricos

- Identificao dos possveis

desvios das condies

normais de operao

- Fase inicial do projeto

- Reviso geral de segurana de unidades em operao

Aplicao

- Modificaes de unidades

de processo j em operao

- Fornece uma ordenao

qualitativa dos cenrios de

acidentes identificados

(priorizao das medidas

propostas para reduo dos

riscos da unidade analisada)

- Identificao de todos os

desvios acreditveis que

possam conduzir a eventos

perigosos ou a problemas

operacionais.

- Uma avaliao das

conseqncias (efeitos)

destes desvios sobre o

processo.

- Qualitativos, no fornecendo estimativas numricas.

Natureza dos

Resultados

- Geram informaes teis para anlises subseqentes,

principalmente, para Avaliao Quantitativa de Riscos.

- Informa s causas que

ocasionam cada um dos

eventos e respectivas

conseqncias.

- Sistematicidade,

flexibilidade e abrangncia

para identificao de

perigos e problemas

operacionais.

Vantagens

- Obteno de uma avaliao

qualitativa da severidade

das conseqncias e

freqncias de ocorrncia

dos cenrios e do risco

associado.

- Maior entendimento, pelos

membros da equipe, do

funcionamento da unidade

em condies normais e,

principalmente, quando da

ocorrncia de desvios,

funcionando a anlise de

forma anloga a um

"simulador" de processo.

APP & HAZOP

Prof

a

Las Aguiar 29/29

Diferenas Bsicas entre APP e HAZOP:

APP falha de equipamento (identifica perigos)

HAZOP falha de processo (identifica desvios do processo)

Nem todo desvio um perigo, mas todo perigo um desvio.

A tcnica APP pode ser considerada um subconjunto da tcnica HAZOP

5 BIBLIOGRAFIA

AGUIAR, L.A.A. et al. A Termeltrica de Santa Cruz: Laboratrio Qumico e

Operaes com Produtos Qumicos na rea Industrial. Monografia do curso de

Especializao em Eng. de Segurana do Trabalho UFRJ . Rio de J aneiro, 2001.

AIChE. Guidelines for Chemical Process Quantitative Risk Analysis (2nd Edition).

Center for Chemical Process Safety/AIChE, 2000.

ARENDT, J . S. & LORENZO, D. K. Evaluating Process Safety in the Chemical

Industry. A users guide to quantitative risk analysis. AIChE, 2000.

CETESB. Manual de orientao para a elaborao de estudos de anlise de riscos. So

Paulo, 2003.

CHAVES, L.A. Anlise de Risco Tecnolgico para Indstria de Processos Qumicos e

Petroqumicos. Curso de Extenso, CEFET. Rio de J aneiro - RJ , 2002.

CROWL & LOUVAR. Chemical Process Safety: Fundamentals with Applications.

Prentice Hall, 1990.

FULLWOOD, R. Probabilistic Safety Assessment in the Chemical and Nuclear

Industries. Butterworth-Heinemann, 2000.

HESTER, R. E. & HARRISON, D. R. M. Risk Assessment and Risk Management. The

Royal Society of Chemistry 1998.

LEES, F. P. Loss Prevention in the Process Industries. Hazard Identification,

Assessment and Control. Second edition. Butterworth-Heinemann, 1996.

MELO, P.F.F.F. Anlise de Riscos em Instalaes Industriais. Curso de Mestrado em

Eng. Nuclear. COPPE, UFRJ . Rio de J aneiro RJ , 2003.

MOLAK, V. Fundamentals of Risk Analysis and Risk Management. CRC Press Inc,

1997.

SOUZA, E.A. O Treinamento Industrial e a Gerncia de Riscos - Uma Proposta de

Instruo Programada. Dissertao de Mestrado. Universidade Federal de Santa

Catarina. Florianpolis - SC, 1995.

http://www.eps.ufsc.br/disserta/evandro/capit_3/cap3_eva.htm)

TWEEDDALE, M. Managing Risk and Reliability of Process Plants. Elsevier Science,

2003.

Você também pode gostar

- Emprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasNo EverandEmprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasAinda não há avaliações

- In-C - 001 - Análise Preliminar de Risco - Rev. 00Documento12 páginasIn-C - 001 - Análise Preliminar de Risco - Rev. 00Mauro Vales de Souza100% (1)

- Plano de AçãoDocumento3 páginasPlano de AçãoThiagoAinda não há avaliações

- Procedimento de Gestão de Energias: Índice de RevisõesDocumento38 páginasProcedimento de Gestão de Energias: Índice de RevisõesAntonio RicardoAinda não há avaliações

- CAPÍTULO I - HazopDocumento105 páginasCAPÍTULO I - HazopBlake Charles Diniz Marques100% (1)

- Apostila HazopDocumento15 páginasApostila HazopMeuri HesperAinda não há avaliações

- Exercicio de MASPDocumento9 páginasExercicio de MASPAlessandro BaptistaAinda não há avaliações

- Procedimento: PR 6020-00098 - Permissão de Trabalho (PT)Documento38 páginasProcedimento: PR 6020-00098 - Permissão de Trabalho (PT)Wellington ReisAinda não há avaliações

- Adendo P - Critério Téc-SMSDocumento5 páginasAdendo P - Critério Téc-SMSAline S Marchesi100% (1)

- 2azamerica S1005 Tutorial Completo Atualização e ConfiguraçãoDocumento12 páginas2azamerica S1005 Tutorial Completo Atualização e ConfiguraçãoJessie HouseAinda não há avaliações

- Lista de Normas PetrobrasDocumento6 páginasLista de Normas PetrobrasThiago AndreAinda não há avaliações

- LIVE 027 Testes Inspeções e ManutençõesDocumento9 páginasLIVE 027 Testes Inspeções e ManutençõesElias DalpraAinda não há avaliações

- Manual Da Qualidade de FornecedorDocumento28 páginasManual Da Qualidade de FornecedorCarlos MinguiniAinda não há avaliações

- Hazop PDFDocumento38 páginasHazop PDFAlexander AnjosAinda não há avaliações

- Vasos de PressãoDocumento2 páginasVasos de PressãoThaisa Gonçalves da SilvaAinda não há avaliações

- Manual de Controle Das Emissões Fugitivas1Documento30 páginasManual de Controle Das Emissões Fugitivas1Ziel EngenhariaAinda não há avaliações

- Relatório Máquinas e EquipamentosDocumento29 páginasRelatório Máquinas e EquipamentosFábio Lopes100% (1)

- Procedimento de Manutenção em Válvulas de Segurança e Alívi2Documento9 páginasProcedimento de Manutenção em Válvulas de Segurança e Alívi2alanbferreiraAinda não há avaliações

- RIP01-STX21 - RELATÓRIO DE INSPEÇÃO DE PINTURA Rev.0Documento2 páginasRIP01-STX21 - RELATÓRIO DE INSPEÇÃO DE PINTURA Rev.0charlesisn1Ainda não há avaliações

- Apostila HazopDocumento15 páginasApostila HazopAlegiacomini11100% (1)

- MC - Padrão ASME B31.8 Rev.0Documento3 páginasMC - Padrão ASME B31.8 Rev.0Pedro Castro Villa LobosAinda não há avaliações

- Check-List Do Vaso de Pressão - NR 13Documento5 páginasCheck-List Do Vaso de Pressão - NR 13JalmakAinda não há avaliações

- Ficha de Caracterização Do Espaço Confinado Ventilador 02Documento1 páginaFicha de Caracterização Do Espaço Confinado Ventilador 02Dany Davi RodriguesAinda não há avaliações

- PE-1PBR-00220-0 Trabalhos em Altura - AndaimesDocumento9 páginasPE-1PBR-00220-0 Trabalhos em Altura - AndaimesBianca Da Cunha LucasAinda não há avaliações

- Emissão Acústica em Cestas Aereas para Trabalho em Altura - Ib NDTDocumento8 páginasEmissão Acústica em Cestas Aereas para Trabalho em Altura - Ib NDTBrunoF82Ainda não há avaliações

- Apreciação de Riscos em Máquinas de Uma Indústria Alimentícia de Grande Porte - Estudo de CasoDocumento12 páginasApreciação de Riscos em Máquinas de Uma Indústria Alimentícia de Grande Porte - Estudo de CasoMarcelo BitencourtAinda não há avaliações

- Análise de Riscos - Norma CETESB P4.261 (Nova Edição)Documento142 páginasAnálise de Riscos - Norma CETESB P4.261 (Nova Edição)Francesco De CiccoAinda não há avaliações

- Relatorio - Analise - Risco - PETRORECONCAVO PROJETO SEPARADOR GAS SPE.3 PDFDocumento19 páginasRelatorio - Analise - Risco - PETRORECONCAVO PROJETO SEPARADOR GAS SPE.3 PDFJorgimar CardosoAinda não há avaliações

- 6 - Apostila - Gerenciamento de Riscos e Manutenção Aplicada PDFDocumento64 páginas6 - Apostila - Gerenciamento de Riscos e Manutenção Aplicada PDFJuliana GonçalvesAinda não há avaliações

- Indicadores de Desempenho (I)Documento42 páginasIndicadores de Desempenho (I)DianeAinda não há avaliações

- Pi-Mv-007-Controle de Desempenho de Soldadores e Operadores de SoldagemDocumento4 páginasPi-Mv-007-Controle de Desempenho de Soldadores e Operadores de SoldagemSidnei RodriguesAinda não há avaliações

- IS 09 - Operação para Ligar e Desligar Gerador - Rev ADocumento8 páginasIS 09 - Operação para Ligar e Desligar Gerador - Rev AMatheus PaivaAinda não há avaliações

- GUIA - SER.TP.0001 - Guia de Implementação Trabalho PadronizadoDocumento20 páginasGUIA - SER.TP.0001 - Guia de Implementação Trabalho Padronizadomadson pereira da silvaAinda não há avaliações

- Avaliação de IntegridadeDocumento15 páginasAvaliação de Integridadealexsandro_dias_1Ainda não há avaliações

- Apr - Análise Preliminar de Riscos: Padrão Pp-2Poc-00200 de Pocos/Ep/Cpp/IrpDocumento2 páginasApr - Análise Preliminar de Riscos: Padrão Pp-2Poc-00200 de Pocos/Ep/Cpp/IrpdekodivAinda não há avaliações

- Diretrizes SMS SCGAS PDFDocumento37 páginasDiretrizes SMS SCGAS PDFNilo FigueiredoAinda não há avaliações

- PLANILHA AUDITORIA COSET - ANCORA ManutençãoDocumento31 páginasPLANILHA AUDITORIA COSET - ANCORA ManutençãoEliesio BrancoAinda não há avaliações

- Defesa 22.589.231-6Documento6 páginasDefesa 22.589.231-6Fábio Aurelio OliveiraAinda não há avaliações

- Gerenciamento de Ativos No Setor LogistiDocumento10 páginasGerenciamento de Ativos No Setor LogistiCharles engenheiroAinda não há avaliações

- Manual Dispenser GNVDocumento18 páginasManual Dispenser GNVWelenadja de SáAinda não há avaliações

- Anexo IV. Pe-1tb-00005-G-documentação Técnica Da TBGDocumento13 páginasAnexo IV. Pe-1tb-00005-G-documentação Técnica Da TBGriniluAinda não há avaliações

- Programa de Gestao Sms Alpitec 1 CompressDocumento31 páginasPrograma de Gestao Sms Alpitec 1 CompressVictor BurgerAinda não há avaliações

- WEG 10002592606 RMW17 Installation Guide en Es PT de PDFDocumento2 páginasWEG 10002592606 RMW17 Installation Guide en Es PT de PDFRODRIGO_RALOAinda não há avaliações

- Check List para Liberação de Serviço Sob Ar ComprimidoDocumento2 páginasCheck List para Liberação de Serviço Sob Ar ComprimidoKelly RibeiroAinda não há avaliações

- Modelo de Plano de AçãoDocumento3 páginasModelo de Plano de AçãotalesfavaroAinda não há avaliações

- Relatório - Petrobras-RDO Completo-V03Documento344 páginasRelatório - Petrobras-RDO Completo-V03Ricardo Mendes Dos SantosAinda não há avaliações

- CETESB S700 - III - Roteiro para Inspeção de Tanques Aéreos de Armazenamento de Combustíveis e Suas TubulaçõesDocumento4 páginasCETESB S700 - III - Roteiro para Inspeção de Tanques Aéreos de Armazenamento de Combustíveis e Suas Tubulaçõesgmjnd100% (1)

- Plano de Ação Planilha 5W2H Adaptada Por Marcos PozzatoSegurança Do TrabalhoDocumento11 páginasPlano de Ação Planilha 5W2H Adaptada Por Marcos PozzatoSegurança Do TrabalhoMarcos Alfena PozzatoAinda não há avaliações

- Memorial de Cálculo para Dimensionamento de Linha de Vida Horizontal para Realização de Trabalho em AlturaDocumento6 páginasMemorial de Cálculo para Dimensionamento de Linha de Vida Horizontal para Realização de Trabalho em Alturarayane_bispoAinda não há avaliações

- NR 1 - Disposições Gerais e Gerenciamento de Riscos Ocupacionais - GroDocumento18 páginasNR 1 - Disposições Gerais e Gerenciamento de Riscos Ocupacionais - GroLizzi FerreiraAinda não há avaliações

- Planejamento E Controle Da Produção: Volume 1No EverandPlanejamento E Controle Da Produção: Volume 1Ainda não há avaliações

- NR 18 Analise Preliminar de RiscoDocumento19 páginasNR 18 Analise Preliminar de RiscoCPSST100% (1)

- Técnicas de Análise de RiscosDocumento66 páginasTécnicas de Análise de RiscosCarla FreitasAinda não há avaliações

- 12.1 Técnicas de Análise de RiscosDocumento8 páginas12.1 Técnicas de Análise de RiscosAmaurivedovotoAinda não há avaliações

- Investigação de AcidentesDocumento38 páginasInvestigação de AcidentesdmercesAinda não há avaliações

- Avaliacao de RiscosDocumento30 páginasAvaliacao de RiscosEVERSON MAURICIO CLAUDINOAinda não há avaliações

- Semana 6 - A Princesa e A Ervilha - Estrutura Da NarrativaDocumento17 páginasSemana 6 - A Princesa e A Ervilha - Estrutura Da NarrativaRose SantosAinda não há avaliações

- Estatística Multivariada PDFDocumento13 páginasEstatística Multivariada PDFDenise NeivaAinda não há avaliações

- Aula deINSUFICIENCIA RESPIRATORIA AGUDADocumento14 páginasAula deINSUFICIENCIA RESPIRATORIA AGUDAGabrielle Bibow100% (1)

- TesteAvaliacao 10ano Out2019 MMACS10Documento9 páginasTesteAvaliacao 10ano Out2019 MMACS10Rodrigo SousaAinda não há avaliações

- Bactérias Deteriorantes Do PescadoDocumento66 páginasBactérias Deteriorantes Do Pescadoquel04Ainda não há avaliações

- Manual Do Professor - Capítulo 7 A Redação AcadêmicaDocumento3 páginasManual Do Professor - Capítulo 7 A Redação AcadêmicaIaraAinda não há avaliações

- Caso de Ensino - Empresa FamiliarDocumento17 páginasCaso de Ensino - Empresa FamiliarVinícius SchambeckAinda não há avaliações

- Agosto Ciencias Reino PlantaeDocumento4 páginasAgosto Ciencias Reino PlantaeLuciana Mandarino100% (1)

- Iatf 16949-2016 - Requisitos e Transição - MudançasDocumento8 páginasIatf 16949-2016 - Requisitos e Transição - MudançasCarlos SáAinda não há avaliações

- #GRANALUNO CBMPA - 2° Simulado Com Gabarito Comentado - Praça (Pós-Edital)Documento39 páginas#GRANALUNO CBMPA - 2° Simulado Com Gabarito Comentado - Praça (Pós-Edital)Robson Silva SousaAinda não há avaliações

- Fenomenologia de IngardenDocumento15 páginasFenomenologia de IngardenbrunoAinda não há avaliações

- Literatua Inglesa - Universidade Cruzeiro Do Sul - Origem Da Língua Inglesa-Os Primeiros TextosDocumento30 páginasLiteratua Inglesa - Universidade Cruzeiro Do Sul - Origem Da Língua Inglesa-Os Primeiros TextosGilda BBTTAinda não há avaliações

- Cópia de PORTUGUES - 7A-2B-EFRegularDocumento34 páginasCópia de PORTUGUES - 7A-2B-EFRegularAnacie GonoringAinda não há avaliações

- AVE SANGRIA - O PirataDocumento2 páginasAVE SANGRIA - O PirataMario A. MoyaAinda não há avaliações

- Os Textos Contemporâneos Na Construção Da Opinião IV: Língua PortuguesaDocumento18 páginasOs Textos Contemporâneos Na Construção Da Opinião IV: Língua PortuguesaPAMELA MORENO SANTIAGOAinda não há avaliações

- Gestão de EmoçõesDocumento43 páginasGestão de EmoçõesDouglas TrindadeAinda não há avaliações

- Artigo o Uso Da Tecnologia Como Ferramenta Aprendizado MARCADODocumento13 páginasArtigo o Uso Da Tecnologia Como Ferramenta Aprendizado MARCADOAlex MoreiraAinda não há avaliações

- A Trajetória Dos Cursos de Graduação Na SaúdeDocumento533 páginasA Trajetória Dos Cursos de Graduação Na SaúdelbleAinda não há avaliações

- Guia Hipotese PublicarDocumento155 páginasGuia Hipotese PublicarAnonymous oXPBY5x100% (1)

- RESENHA Na Dinâmica Do Espírito.Documento3 páginasRESENHA Na Dinâmica Do Espírito.Ednardo Chagas100% (2)

- Apostila - Projetos Industriais Cap2Documento25 páginasApostila - Projetos Industriais Cap2Vinicius Noronha100% (1)

- LibrasDocumento62 páginasLibrasAntônioAinda não há avaliações

- n8 O PR Eclmpsia Compactado 1Documento48 páginasn8 O PR Eclmpsia Compactado 1Walter Matos100% (2)

- Teste 7ºano CN 4Documento4 páginasTeste 7ºano CN 4pedrocunha22100% (1)

- AULA 5 - TutelaDocumento10 páginasAULA 5 - TutelaGASTAO PACHEAinda não há avaliações

- Trópico Ra Versão 7Documento119 páginasTrópico Ra Versão 7aguiarjuniorAinda não há avaliações

- O Panhellenion de AdrianoDocumento155 páginasO Panhellenion de AdrianoDiego PenhaAinda não há avaliações

- Revista: o Reformador - o Missionário Da Terceira Revelação (10/2007)Documento44 páginasRevista: o Reformador - o Missionário Da Terceira Revelação (10/2007)Lucy Souza CostamanAinda não há avaliações

- Cópia de Categoria O - Geral Site - POS-RECURSO - 28-02-2019Documento91 páginasCópia de Categoria O - Geral Site - POS-RECURSO - 28-02-2019Emerson SantosAinda não há avaliações

- Catalogo MabramovicDocumento136 páginasCatalogo MabramovicILien HoAinda não há avaliações