Escolar Documentos

Profissional Documentos

Cultura Documentos

Aula 7 - Recuperação de Elementos Mecânicos

Enviado por

Lucas LimaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Aula 7 - Recuperação de Elementos Mecânicos

Enviado por

Lucas LimaDireitos autorais:

Formatos disponíveis

GESTÃO DA MANUTENÇÃO

Recuperação de Elementos

Mecânicos

Prof. Waydson Martins Ferreira

Universidade Federal do Piauí 01

GESTÃO DA MANUTENÇÃO

Na manutenção de máquinas ou equipamentos, deve-se levar em consideração as

solicitações mecânicas atuantes, pois os desgastes, as deformações e mesmo as

trincas podem ser causadas por elas.

Em algumas situações, a correção de uma falha pode vir a ser desnecessária,

desde que se constate que ela não vá comprometer o conjunto em seu

funcionamento.

Universidade Federal do Piauí 02

GESTÃO DA MANUTENÇÃO

Por exemplo, em equipamentos antigos e superdimensionados, certas falhas não

prejudicam o conjunto, pois a estrutura desses equipamentos antigos era

construída para suportar erros e omissões do projeto. Compare a robustez e o

dimensionamento de uma máquina antiga com uma moderna.

Universidade Federal do Piauí 03

GESTÃO DA MANUTENÇÃO

A recuperação de um determinado equipamento ou conjunto mecânico tem, como

fase preliminar, a decisão de desmontá-lo. Nesse momento, alguns fatores vão

direcionar o mecânico de manutenção nas tarefas de recuperar, efetivamente, o

equipamento. Os principais fatores direcionantes são os seguintes:

análise de cada um dos componentes em termos de desgaste;

análise do conjunto;

qual a gravidade da avaria;

quais elementos podem ser aproveitados.

Universidade Federal do Piauí 04

GESTÃO DA MANUTENÇÃO

Recuperação de subconjuntos com movimentos

Na recuperação de subconjuntos que possuem movimentos, deve-se levar em

consideração dois aspectos: a resistência estática e as condições dinâmicas do

conjunto. Em termos de solicitações dinâmicas, as seguintes características devem

ser consideradas:

resistência às vibrações, choques, rupturas etc.;

desbalanceamento;

desgastes provocados pelo atrito, de acordo com as condições operacionais de

trabalho.

Universidade Federal do Piauí 05

GESTÃO DA MANUTENÇÃO

Universidade Federal do Piauí 06

GESTÃO DA MANUTENÇÃO

Além dessas características, passam a ser importantes, além da escolha do

material que as atendam os tratamentos térmicos, a geometria das peças, o

acabamento superficial e a exatidão dimensional nas regiões onde se verifica o

movimento relativo entre os componentes do conjunto.

Universidade Federal do Piauí 07

GESTÃO DA MANUTENÇÃO

Recuperação de eixos

Os eixos são elementos mecânicos sujeitos a solicitações estáticas e dinâmicas.

Para recuperar um eixo, vários parâmetros devem ser definidos. Entre eles, os

seguintes são muito importantes:

análise das condições de trabalho do eixo, como primeiro passo;

Velocidade de trabalho do eixo;

condições ambientais do meio onde ele se encontra;

presença eficiente de lubrificação;

pressões específicas por ele exercidas ou suportadas.

Universidade Federal do Piauí 08

GESTÃO DA MANUTENÇÃO

Preparação de eixos

A preparação de eixos envolve as seguintes etapas:

Exame da área onde se deu a ruptura.

Eliminação do material fatigado da área de ruptura.

Verificação de trincas remanescentes do próprio processo de ruptura ou fadiga.

Usinagem para preparar as juntas, onde caso o eixo tenho sido danificado a

ponto de ter fraturado em 2 partes pode-se usar um pino de união. Caso contrário

utilizar as medidas A e D para usinagem da junta de soldagem;

Universidade Federal do Piauí 09

GESTÃO DA MANUTENÇÃO

Reconstituição de eixos por soldagem

Para reconstituir eixos pelo processo de soldagem, é necessário preparar as juntas,

ou seja, chanfrá-las. Os rebaixamentos deverão ser suficientes para o

recondicionamento e para os tratamentos térmicos prévios.

A recuperação de eixos por soldagem passa por três fases:

escolha do material de adição e do processo de soldagem;

preparação dos eixos;

procedimento de soldagem.

Universidade Federal do Piauí 10

GESTÃO DA MANUTENÇÃO

O material do pino de

guia deve ser igual ao

material do enxerto ou,

com resistência igual

ou superior. O ajuste

entre o pino e o eixo

deve estar na faixa H6

e H7.

Universidade Federal do Piauí 11

GESTÃO DA MANUTENÇÃO

●

SOLDAGEM DE MANUTENÇÃO (ELETRODO REVESTIDO) – ESCOLHA DE ELE

TRODOS

●

ESPECIFICAÇÃO AWS PARA ELETRODOS;

Universidade Federal do Piauí 12

GESTÃO DA MANUTENÇÃO

Procedimento de soldagem

O procedimento de soldagem deve abranger as seguintes fases:

estabelecer a temperatura de preaquecimento de acordo com o material a ser

soldado;

efetuar a soldagem, mantendo a peça na temperatura de preaquecimento,

evitando o superaquecimento que pode levar a deformações. As deformações

poderão ser evitadas desde que se faça uma soldagem por etapas e numa

seqüência adequada;

Universidade Federal do Piauí 13

GESTÃO DA MANUTENÇÃO

Procedimento de soldagem

deixar a solda resfriar lentamente para evitar choques térmicos;

realizar tratamentos térmicos: normalização ou beneficiamento.

Salientemos que as peças deformadas não devem ser endireitadas em

prensas. Se o endireitamento for realizado em prensas, serão criadas tensões

elevadas na estrutura, com consequências imprevisíveis. EXEMPLO TIG

Universidade Federal do Piauí 14

GESTÃO DA MANUTENÇÃO

Recuperação de Chapas Grossas Trincadas por Soldagem

●

Localização da fratura/trinca

A localização da fratura/trinca deve ser feita de modo preciso para identificar

claramente onde ela começa e onde termina.

Essa identificação pode ser realizada pelo método de ensaio por líquido

penetrante. Primeiramente pulveriza-se um líquido de limpeza na peça. Depois,

aplica-se o líquido penetrante na região da trinca e aguarda-se alguns minutos

para que o líquido penetre no material. A seguir, limpa-se a região da trinca e

pulveriza-se um líquido revelador que tornará a trinca e seus limites bem visíveis.

●

Furação das extremidades da trinca

●

Furos entre 7 e 10 mm para

aliviar as tensões da trinca

durante a soldagem

Universidade Federal do Piauí 15

GESTÃO DA MANUTENÇÃO

Recuperação de Chapas Grossas Trincadas por Soldagem

Goivagem ou chanfragem do local da soldagem

●

Inicialmente deve-se realizar a goivagem - com eletrodo de corte -

com formato arredondado para favorecer a distribuição das tensões.

●

Além disso, a preparação com eletrodo de corte proporciona uma

solda sem poros, isenta de escórias, areia, óleo ou gordura. Essas

impurezas sofrem combustão durante a goivagem e se gaseificam.

Universidade Federal do Piauí 16

GESTÃO DA MANUTENÇÃO

Recuperação de Chapas Grossas Trincadas por Soldagem

●

Quando a ligação da solda no ferro fundido apresentar dificuldades de

estabilização em coesão e aderência, recomenda-se o uso da técnica

de revestimento do chanfro (amanteigamento), conforme mostra a

figura a seguir:

Universidade Federal do Piauí 17

GESTÃO DA MANUTENÇÃO

Recuperação de Chapas Grossas Trincadas por Soldagem

●

Conforme esquematização abaixo, soldamos alternadamente e por

etapas com cordões retos e curtos com comprimento máximo de 30

mm.

●

A máquina de soldagem deve operar com baixa amperagem. O

eletrodo deve ser de pequeno diâmetro e a velocidade de soldagem

tem de ser alta para evitar o excesso de calor localizado.

●

A solda alternada com cordões curtos tem a finalidade de manter

um baixo aporte de calor na peça e diminuir ao máximo as

tensões de soldagem e conseqüentemente a deformação.

Universidade Federal do Piauí 18

GESTÃO DA MANUTENÇÃO

Recuperação de engrenagens

A melhor forma de recuperar engrenagens desgastadas ou quebradas é construir

novas engrenagens, idênticas àquelas danificadas. A construção de novas

engrenagens exige cuidados, sobretudo na exatidão do perfil dos dentes.

Há casos em que se opta por recuperar engrenagens por soldagem, notadamente

quando se trata de dentes quebrados. Nesses casos, deve-se cuidar para que a

engrenagem não adquira tensões adicionais que possam causar novas quebras.

Universidade Federal do Piauí 19

GESTÃO DA MANUTENÇÃO

Recuperação de engrenagens

Na verdade, a inclusão de um dente soldado em uma engrenagem é um caso de

enxerto. Normalmente, o dente incluso nunca será perfeito, o que, mais cedo ou

mais tarde, virá a prejudicar as demais engrenagens que trabalharão acopladas com

a que recebeu o dente enxertado.

Universidade Federal do Piauí 20

GESTÃO DA MANUTENÇÃO

Recuperação de engrenagens

De qualquer forma, a recuperação de dentes de engrenagens por solda obedece à

seguinte sequencia:

preparação das cavidades;

soldagem;

ajustes dos dentes.

Universidade Federal do Piauí 21

GESTÃO DA MANUTENÇÃO

Recuperação de roscas

As roscas apresentam, normalmente, dois danos típicos: quebra do parafuso por

cisalhamento do corpo ou da cabeça e rosca interna avariada (espanada).

Universidade Federal do Piauí 22

GESTÃO DA MANUTENÇÃO

Quebra do parafuso por cisalhamento

Nesse caso, para extrair a parte restante, improvisa-se um alongamento para a

chave fixa, ou então usa-se um extrator apropriado para os casos em que a seção

da quebra esteja situada no mesmo plano da superfície da peça.

Universidade Federal do Piauí 23

GESTÃO DA MANUTENÇÃO

Quebra do parafuso por cisalhamento

A figura seguinte mostra a sequencia para o uso do extrator, o qual requer apenas

um furo no centro do parafuso, com diâmetro inferior ao do núcleo da rosca.

Universidade Federal do Piauí 24

GESTÃO DA MANUTENÇÃO

O extrator é constituído de aço-liga especial e possui uma rosca dente-de-serra,

múltipla, cônica e à esquerda. No comércio, o extrator é encontrado em jogos,

cobrindo os mais variados diâmetros de parafusos.

Universidade Federal do Piauí 25

GESTÃO DA MANUTENÇÃO

Rosca interna avariada

Há várias maneiras de recuperar uma rosca interna avariada. A primeira maneira,

caso haja parede suficiente, é alargar o furo roscado e colocar nele um pino roscado.

Esse pino roscado deve ser faceado e fixado por solda ou chaveta. A seguir, o pino

deve ser furado e roscado com a medida original da rosca que está sendo

recuperada.

Universidade Federal do Piauí 26

GESTÃO DA MANUTENÇÃO

Universidade Federal do Piauí 27

GESTÃO DA MANUTENÇÃO

Rosca interna avariada

Outro modo, mais recomendável, é fazer insertos na rosca, ou seja, adicionar na

rosca elementos de fixação existentes no mercado. Dentre os insertos conhecidos

temos o tipo Kelox e o tipo Heli-coil. Em alguns casos, pequenos ajustes podem

se executados com a passagem de machos, figura abaixo:

Universidade Federal do Piauí 28

GESTÃO DA MANUTENÇÃO

Rosca interna avariada

O Kelox é uma bucha roscada nas partes interna e externa, com dois rasgos

conificados e um rebaixo. Ela apresenta, também, um anel provido de duas

chavetas, servindo para fixá-la após o rosqueamento.

Universidade Federal do Piauí 29

GESTÃO DA MANUTENÇÃO

Rosca interna avariada

O Heli-coil é uma espiral de arame de alta resistência com a forma romboidal.

Nesse caso é preciso, também, repassar o furo danificado com outra broca e

rosqueá-lo com macho fornecido pela própria Heli-coil. Em seguida, o inserto é

rosqueado com uma ferramenta especial. O aumento do diâmetro do material de

base é mínimo.

Universidade Federal do Piauí 30

GESTÃO DA MANUTENÇÃO

Obrigado pela atenção

Universidade Federal do Piauí 31

Você também pode gostar

- Treinamento VedaçoesDocumento39 páginasTreinamento VedaçoeshamiltonfabioborgesAinda não há avaliações

- Ventilação: Ennio Cruz Da CostaDocumento41 páginasVentilação: Ennio Cruz Da CostaJhonny Henrique0% (1)

- REFRIGERAÇÃO - Adsorção e AbsorçãoDocumento17 páginasREFRIGERAÇÃO - Adsorção e AbsorçãoFabyhele PimentelAinda não há avaliações

- Refrigeração ResidencialDocumento51 páginasRefrigeração ResidencialLucas Lima73% (11)

- Grandezas em Por Unidade (Pu) : Prof. Dr. Adeon Pinto Sistemas Elétricos IDocumento71 páginasGrandezas em Por Unidade (Pu) : Prof. Dr. Adeon Pinto Sistemas Elétricos IEveraldo LiborioAinda não há avaliações

- Caixa ZF VitronicDocumento116 páginasCaixa ZF VitronicAlex San Tana100% (7)

- TCC - BiodigestorDocumento95 páginasTCC - BiodigestorPereira100% (2)

- Isolamento Termico Tradicional Camara Fria Alvenaria Camara Frigorifica Alvenaria Catalogo TecnicoDocumento1 páginaIsolamento Termico Tradicional Camara Fria Alvenaria Camara Frigorifica Alvenaria Catalogo TecnicoLeonardo PachecoAinda não há avaliações

- Aula 2 Usinagem - Segurança No TrabalhoDocumento33 páginasAula 2 Usinagem - Segurança No TrabalhoRodrigo SantosAinda não há avaliações

- Isolamento TermicoDocumento8 páginasIsolamento Termicoja_costasilva100% (3)

- TCC 1 Final DaniloDocumento39 páginasTCC 1 Final DaniloAlexandre PradoAinda não há avaliações

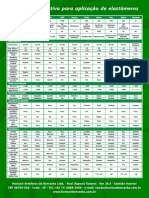

- Tabela Elastomeros PDFDocumento1 páginaTabela Elastomeros PDFandrebitaAinda não há avaliações

- Alinhamento de Máquinas Rotativas PDFDocumento12 páginasAlinhamento de Máquinas Rotativas PDFcleonisAinda não há avaliações

- Refrigeracao e Condicionamento de Ar Aula 1Documento15 páginasRefrigeracao e Condicionamento de Ar Aula 1Solange MiretzkiAinda não há avaliações

- Relatório Estagio Torno ConvencionalDocumento49 páginasRelatório Estagio Torno ConvencionalMarcelo FeniliAinda não há avaliações

- Selos MecanicoDocumento69 páginasSelos Mecanicoluispmatos100% (1)

- Lubrificação CentralizadaDocumento80 páginasLubrificação CentralizadaTiagbisiAinda não há avaliações

- Aula Sobre SecagemDocumento78 páginasAula Sobre SecagemThiagoBatistaAinda não há avaliações

- Apostila Melhores Práticas Manutenção PreditivaDocumento27 páginasApostila Melhores Práticas Manutenção PreditivaMauro Andrade100% (1)

- Transp. RedutoresDocumento58 páginasTransp. RedutoresTito BsAinda não há avaliações

- Processo de Fabricação Do AçoDocumento28 páginasProcesso de Fabricação Do AçoNilsonAinda não há avaliações

- Aula 6 - Análise de Falhas em MáquinasDocumento55 páginasAula 6 - Análise de Falhas em MáquinasLucas LimaAinda não há avaliações

- Instalações IndustriaisDocumento83 páginasInstalações IndustriaisMarianaAinda não há avaliações

- BrasagemDocumento29 páginasBrasagemCelso Brito100% (1)

- Processos de Trefilação e Estampagem.Documento25 páginasProcessos de Trefilação e Estampagem.Camila LuizAinda não há avaliações

- Manual - Q317B Estufa QUIMIS PDFDocumento12 páginasManual - Q317B Estufa QUIMIS PDFMessias CastroAinda não há avaliações

- MetrologiaDocumento241 páginasMetrologiaOlimpio Portilho ReisAinda não há avaliações

- Cadeia de Suprimentos e Fatores ChaveDocumento86 páginasCadeia de Suprimentos e Fatores ChaveThaisBatistaAinda não há avaliações

- Manual de Productor de HieloDocumento60 páginasManual de Productor de Hielocarlossanchez1023100% (1)

- Manual CorrosaoDocumento90 páginasManual CorrosaoFelipe MilanezAinda não há avaliações

- Controle Automático de Processos - SENAI PDFDocumento99 páginasControle Automático de Processos - SENAI PDFLuis NunesAinda não há avaliações

- Refrigeracao e Climatizacao IntegradoDocumento82 páginasRefrigeracao e Climatizacao IntegradoManuel Jose Andrade RomeroAinda não há avaliações

- COMPRESSORESDocumento26 páginasCOMPRESSORESValjan Girio Jr.100% (1)

- Injeção de PlásticoDocumento17 páginasInjeção de PlásticoErnane Oliveira Do NascimentoAinda não há avaliações

- Abrava Junho 2021Documento36 páginasAbrava Junho 2021Ricardo MeyerAinda não há avaliações

- 06 LIGACAO CUBO-EIXO - Chavetas Rev-CDocumento41 páginas06 LIGACAO CUBO-EIXO - Chavetas Rev-CLuiz Carlos BrandaliseAinda não há avaliações

- Mecânico de Aparelhos de GásDocumento110 páginasMecânico de Aparelhos de GásJorge LoureiroAinda não há avaliações

- Diagnostico de Irregularidades - Compres. AlternativosDocumento49 páginasDiagnostico de Irregularidades - Compres. AlternativosEzsilvasilva Silva100% (1)

- Imbil Ini - Itap 1Documento21 páginasImbil Ini - Itap 1sssccc100Ainda não há avaliações

- Bomba LóbulosDocumento38 páginasBomba Lóbuloskdaluz22Ainda não há avaliações

- Roteiro Lab Pneumática Felipe Lucena PDFDocumento32 páginasRoteiro Lab Pneumática Felipe Lucena PDFRogério JuniorAinda não há avaliações

- (Vinicius P Marchesini) Resumo Do Livro Guia de Sobrevivência Do EmpreendedorDocumento7 páginas(Vinicius P Marchesini) Resumo Do Livro Guia de Sobrevivência Do EmpreendedorVinicius MarchesiniAinda não há avaliações

- Tratamento Termico PDFDocumento70 páginasTratamento Termico PDFAlexandre Barcelos100% (1)

- Questionario Com RespostasDocumento8 páginasQuestionario Com RespostaskikotiAinda não há avaliações

- BOMBASDocumento45 páginasBOMBASlucas100% (1)

- Trocador de CalorDocumento148 páginasTrocador de CalorTiago Nicácio100% (2)

- Curso de Compressores - Batista Rev2Documento148 páginasCurso de Compressores - Batista Rev2Sebastian Martinez MtzAinda não há avaliações

- AULA 5 - CompressoresDocumento30 páginasAULA 5 - Compressoresrodrigomatrix1100% (1)

- Turbobombas e Bombas de Deslocamento PositivoDocumento64 páginasTurbobombas e Bombas de Deslocamento PositivoBruno Gazzoni Jardim50% (2)

- Livro Calor Romeu FiorezeDocumento116 páginasLivro Calor Romeu FiorezeAna Rita AraujoAinda não há avaliações

- Outros Processos de ExtrusãoDocumento26 páginasOutros Processos de ExtrusãoRenato Elias MarquesAinda não há avaliações

- 03 - Turbinas A VaporDocumento80 páginas03 - Turbinas A VaporRMAinda não há avaliações

- Noções de Processamento QuímicoDocumento60 páginasNoções de Processamento QuímicocapixabaempreendedorAinda não há avaliações

- A Utilização De Material Lignocelulósico Na Produção De BioetanolNo EverandA Utilização De Material Lignocelulósico Na Produção De BioetanolAinda não há avaliações

- Fundamentos e aplicações da psicrometriaNo EverandFundamentos e aplicações da psicrometriaAinda não há avaliações

- 17 Recuperacao de Elementos MecanicosDocumento8 páginas17 Recuperacao de Elementos MecanicossamuelAinda não há avaliações

- 17 Manu, RecuperaçãoDocumento8 páginas17 Manu, RecuperaçãoAnderson LbaAinda não há avaliações

- PonentesDocumento20 páginasPonentesthiagobrasucaAinda não há avaliações

- Manual de Cilindros HidraulicosDocumento5 páginasManual de Cilindros HidraulicosWeslei SantanaAinda não há avaliações

- Rolos, Qual A Melhor Estratégia de ManutençãoDocumento7 páginasRolos, Qual A Melhor Estratégia de ManutençãoEricson BenicioAinda não há avaliações

- Trabalho de Tecnologia MecanicaDocumento13 páginasTrabalho de Tecnologia MecanicaJuninho AnaniasAinda não há avaliações

- Manual CCP Processamento de Farinha e Fécula de MandiocaDocumento52 páginasManual CCP Processamento de Farinha e Fécula de Mandiocafabiops82Ainda não há avaliações

- Aula 5 - TPM e Manutenção AutonomaDocumento51 páginasAula 5 - TPM e Manutenção AutonomaLucas LimaAinda não há avaliações

- Aula 6 - Análise de Falhas em MáquinasDocumento55 páginasAula 6 - Análise de Falhas em MáquinasLucas LimaAinda não há avaliações

- 7020-Texto Do Artigo-24719-1-10-20180929Documento14 páginas7020-Texto Do Artigo-24719-1-10-20180929Lucas LimaAinda não há avaliações

- 1582032990guia Da Redacao Nota 1000 2020Documento26 páginas1582032990guia Da Redacao Nota 1000 2020Felipe DenckAinda não há avaliações

- Atividade - Gerencia de RiscosDocumento3 páginasAtividade - Gerencia de RiscosLucas LimaAinda não há avaliações

- 1582115503como Tirar 800 Pontos em Matemtica e BookDocumento6 páginas1582115503como Tirar 800 Pontos em Matemtica e BookLouis BraggionniAinda não há avaliações

- SoldabilidadeDocumento27 páginasSoldabilidadeNayara NeresAinda não há avaliações

- 1579213732E Book Notas de Corte SISU 2020Documento15 páginas1579213732E Book Notas de Corte SISU 2020Paulo César PCAinda não há avaliações

- 1554745818apostila Quimica ENEM Vol4 PDFDocumento108 páginas1554745818apostila Quimica ENEM Vol4 PDFAretha LailaAinda não há avaliações

- Sociologia ENEMDocumento138 páginasSociologia ENEMLuiselza Pinto100% (4)

- 1554763531apostila Redao ENEM PDFDocumento93 páginas1554763531apostila Redao ENEM PDFGilvam Ferreira Oliveira100% (1)

- 1585923876E Book XuxuFlix Series e Filmes para Maratonar para o e ENEMDocumento9 páginas1585923876E Book XuxuFlix Series e Filmes para Maratonar para o e ENEMAdriana BatistaAinda não há avaliações

- 1554745077apostila Quimica ENEM Vol3Documento143 páginas1554745077apostila Quimica ENEM Vol3LarissaAinda não há avaliações

- Manual de Fiscalizacao Ceemm Nov 2018 PDFDocumento65 páginasManual de Fiscalizacao Ceemm Nov 2018 PDFLucas LimaAinda não há avaliações

- 2019 Plano de Fiscalizacao CEEMMDocumento10 páginas2019 Plano de Fiscalizacao CEEMMLucas Lima100% (1)

- ABNTeX UFPRDocumento20 páginasABNTeX UFPRLucas LimaAinda não há avaliações

- Manual de Fiscalizacao Ceemm Nov 2018 PDFDocumento65 páginasManual de Fiscalizacao Ceemm Nov 2018 PDFLucas LimaAinda não há avaliações

- Calculo de Carga Termica CREDER..Documento20 páginasCalculo de Carga Termica CREDER..Marianna Bürgel100% (1)

- 2 Pme PDFDocumento33 páginas2 Pme PDFRogérioFreitasAinda não há avaliações

- Trab 2Documento14 páginasTrab 2Lucas LimaAinda não há avaliações

- 02 o Que Orientacao A Objetos PDFDocumento4 páginas02 o Que Orientacao A Objetos PDFLucas LimaAinda não há avaliações

- Desenvolvimento de Ferramenta Computacional em Visual Basic para Estimativa de Carga Térmica Segundo A NBR 16401 PDFDocumento109 páginasDesenvolvimento de Ferramenta Computacional em Visual Basic para Estimativa de Carga Térmica Segundo A NBR 16401 PDFBernardo MeneguiniAinda não há avaliações

- Ferreira 2011Documento139 páginasFerreira 2011Lucas LimaAinda não há avaliações

- Carga Térmica - Metodologias de Cálculo PDFDocumento138 páginasCarga Térmica - Metodologias de Cálculo PDFDaniel HenriqueAinda não há avaliações

- 11 - 1 - Erros de Estado Estacionario - UTFPRDocumento36 páginas11 - 1 - Erros de Estado Estacionario - UTFPRJoão ManriqueAinda não há avaliações

- Exp.1 - Demostraçao Do Teorema de BernouilliDocumento11 páginasExp.1 - Demostraçao Do Teorema de BernouilliEsperança ZubaidahAinda não há avaliações

- Inversor SchneiderDocumento1 páginaInversor SchneiderGeraldo CarvalhoAinda não há avaliações

- Técnico (A) de Manutenção Júnior Ênfase em Mecânica: Leia Atentamente As Instruções AbaixoDocumento11 páginasTécnico (A) de Manutenção Júnior Ênfase em Mecânica: Leia Atentamente As Instruções AbaixoElton Caldas De QueirozAinda não há avaliações

- 9242 - Manual - VT Fênix Controle - SCDocumento2 páginas9242 - Manual - VT Fênix Controle - SCJoNaThAn CyRuSAinda não há avaliações

- AVALIAÇÃO - Cinetica - 2º AnoDocumento3 páginasAVALIAÇÃO - Cinetica - 2º AnoLaiane AmericoAinda não há avaliações

- Aula06 Transistor Como Chave COM NOTA AULADocumento22 páginasAula06 Transistor Como Chave COM NOTA AULAIBRAinda não há avaliações

- CCK 4400 MeDocumento7 páginasCCK 4400 MejclessioAinda não há avaliações

- Relatorio Expansibilidade de Le ChatelierDocumento5 páginasRelatorio Expansibilidade de Le ChatelierRomulo FariaAinda não há avaliações

- Mapa de EngenhariaDocumento9 páginasMapa de EngenhariaThyago PontesAinda não há avaliações

- Aula 8 - Conversores CA-CC MonofásicosDocumento41 páginasAula 8 - Conversores CA-CC MonofásicosAnisio ManhiçaAinda não há avaliações

- Trigonometria PDFDocumento15 páginasTrigonometria PDFlgfalcaoAinda não há avaliações

- Comprovante de Endereco PDFDocumento1 páginaComprovante de Endereco PDFmarcosAinda não há avaliações

- QUIZ-02 - Revisão Da Tentativa2Documento1 páginaQUIZ-02 - Revisão Da Tentativa2Okarin San50% (2)

- Problemas de EletricidadeDocumento8 páginasProblemas de EletricidadeScribdTranslationsAinda não há avaliações

- 8º Ano Pet 6 Semana 3Documento10 páginas8º Ano Pet 6 Semana 3ElFoxy 13Ainda não há avaliações

- Lei de SnellDocumento6 páginasLei de SnellFabiola Almeida BezerraAinda não há avaliações

- Fisica 2012 12a Classe 2a EpocaDocumento8 páginasFisica 2012 12a Classe 2a EpocaAnildaAinda não há avaliações

- Distribuição ElectronicaDocumento4 páginasDistribuição ElectronicaPaulCumbassAinda não há avaliações

- NBR15220 2Documento40 páginasNBR15220 2edimonteiroAinda não há avaliações

- Abnt NBR Iso 17665-20013Documento60 páginasAbnt NBR Iso 17665-20013alanferndnesAinda não há avaliações

- g01 9 Enunciado e ResolucaoDocumento10 páginasg01 9 Enunciado e ResolucaoPaulo SilvaAinda não há avaliações

- Aula02e03 - Deformacao - 2014 - AlunosDocumento82 páginasAula02e03 - Deformacao - 2014 - AlunosBeatriz GambaroAinda não há avaliações

- Materiais para Construção Mecanica (Senai)Documento51 páginasMateriais para Construção Mecanica (Senai)Arlan FN100% (5)

- Vol7.Capsulas 2022Documento68 páginasVol7.Capsulas 2022Eliardo SousaAinda não há avaliações

- Fundamentos de Reologia-Viscoelastcidade e ReometriaDocumento19 páginasFundamentos de Reologia-Viscoelastcidade e ReometriaThais OliveiraAinda não há avaliações

- PeneirosASTM NP1379Documento1 páginaPeneirosASTM NP1379Carlos Jorge Gomes FrançaAinda não há avaliações

- 1 Avaliação de Instrumentação em Termociências - Héricles R O de SDocumento15 páginas1 Avaliação de Instrumentação em Termociências - Héricles R O de Sandrey piedadeAinda não há avaliações

- Napoleao Das DR Guara PDFDocumento157 páginasNapoleao Das DR Guara PDFDaniela FAinda não há avaliações