Escolar Documentos

Profissional Documentos

Cultura Documentos

NR 12 - Projeto de Rebitadeira Pneumática para Lonas de Freios Conforme A NR-12

Enviado por

CPSSTTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

NR 12 - Projeto de Rebitadeira Pneumática para Lonas de Freios Conforme A NR-12

Enviado por

CPSSTDireitos autorais:

Formatos disponíveis

24082

Brazilian Journal of Development

Projeto de rebitadeira pneumática para lonas de freios conforme a NR-12

Pneumatic brake cover design for NR-12

DOI:10.34117/bjdv5n11-099

Recebimento dos originais: 14/10/2019

Aceitação para publicação: 08/11/2019

Adevânio Souza Rodrigues

Graduando em Engenharia Mecânica pelo Centro Universitário FIPMoc - UNIFIPMoc.

Instituição: Centro Universitário FIPMoc - UNIFIPMoc.

Endereço: Profa Aida Mainartina Paraíso, 80, Ibituruna, Montes Claros - MG, Brasil.

Email: adevanio.eng@gmail.com

Leandro Cicero Barbosa Cardoso

Graduando em Engenharia Mecânica pela Faculdade Integradas Pitágoras UNIFIPMoc.

Instituição: Centro Universitário FIPMoc - UNIFIPMoc.

Endereço: Profa Aida Mainartina Paraíso, 80, Ibituruna, Montes Claros - MG, Brasil.

Email: leandrocicerobc@hotmail.com

Rodrigo Baleeiro Silva

Mestre em Modelagem Computacional e Sistemas - Unimontes.

Instituição: Centro Universitário FIPMoc - UNIFIPMoc.

Endereço: Profa Aida Mainartina Paraíso, 80, Ibituruna, Montes Claros - MG, Brasil.

Email: rodrigo.baleeiro@gmail.com

Michéle S. Pimentel

Engenheira Mecânica

Esp. Eng. De segurança do trabalho

Instituição Centro Universitário FIPMoc - UniFIPMoc.

Email: michelespzaca@gmail.com

Bruno Maia Malveira

Mestre em engenharia mecânica

Instituição: Centro Universitário FIPMoc - UNIFIPMoc.

Endereço: Profa Aida Mainartina Paraíso, 80, Ibituruna, Montes Claros - MG, Brasil.

Email: eng.mecanica@unifipmoc.edu.br

Marcelo Pereira souto

Engenheiro Mecânico

Esp. Segurança do trabalho

Instituição: Centro Universitário FIPMoc - UNIFIPMoc.

Endereço: Profa Aida Mainartina Paraíso, 80, Ibituruna, Montes Claros - MG.

Email: marcelopsouto@gmail.com

Vânia Ereni Lima Vieira

Mestranda em Relações Internacionais e Direito da Integração na UDE - Universidad de La

Empresa - Uruguai.

Instituição: Centro Universitário FIPMoc - UNIFIPMoc.

Endereço: Profa Aida Mainartina Paraíso, 80, Ibituruna, Montes Claros - MG, Brasil.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24083

Brazilian Journal of Development

Email: vaniaerenilimavieira@yahoo.com.br

RESUMO

Ao longo dos anos, grandes transformações ocorreram nas manutenções automotivas,

tornando-as mais eficientes e rápidas, forçando ainda mais as capacidades do engenheiro a

projetar equipamentos com confiabilidade e segurança. Diante desse avanço e com a

precariedade dos equipamentos vendidos no mercado, a rebitadeira pneumática utilizada para

a rebitagem de lonas de freio, é um equipamento de suma importância para as oficinas

mecânicas. Com o auxílio desse equipamento, é possível realizar a troca de lonas de freios

com a agilidade proposta pela automação. O objetivo desse texto é apresentar um projeto de

uma rebitadeira de lonas de freios para veículos de grande porte. Esse equipamento realiza

suas atividades por meio de atuação de elementos eletropneumáticos. Essa máquina foi

projetada seguindo os critérios estabelecidos pelo Ministério do Trabalho, por intermédio dos

requisitos propostos pela Norma Regulamentadora nº 12(NR-12). Como apoio prático,

utilizou-se a ferramenta de gestão PDCA, e softwares de modelamento e simulações, como

SolidWorks® e o FluidSim®, sendo realizados testes de desempenho da rebitadeira em

ambiente virtual. A rebitadeira pneumática projetada realiza suas atividades por meio de uma

força de compressão superior a 7000N, atendendo assim à variedade de rebites

comercializados no mercado. O equipamento tem como otimização do processo o uso de um

motor de passo, que possibilita o movimento da sapata de freio. Como acessório, o

equipamento é dotado de um conjunto de punções de diferentes diâmetros garantindo a

possibilidade de conformar todos os rebites disponíveis para essa finalidade. Diante disso é

possível concluir que o projeto oferece vantagens para os mecânicos, visto que atende os

requisitos na Norma da Segurança e a otimização proposta.

Palavras-Chave: Rebitadeira pneumática. Norma Regulamentadora nº 12. Lona de Freio.

ABSTRACT

Over the years, major transformations have occurred in automotive maintenance, making them

more efficient and faster, further forcing an engineer to design equipment reliably and safely.

Given this advance and the precariousness of the equipment sold on the market, the pneumatic

riveter used for the riveting of brake linings is a very important equipment for machine shops.

With the help of this equipment, it is possible to change brake linings with the agility proposed

by automation. The purpose of this text is to present a project of a brake liner riveter for large

vehicles. This equipment performs its activities by means of electropneumatic elements. This

machine was designed following the criteria established by the Ministry of Labor, through the

requirements proposed by Regulatory Standard No. 12 (NR-12). For practical support, we

used the PDCA management tool, modeling and simulation software such as SolidWorks®

and FluidSim®, and conducted performance tests of the riveter in a virtual environment. The

designed pneumatic riveter performs its activities through a compression force of over 7000N,

thus meeting the variety of rivets sold on the market. The equipment has as process

optimization the use of a stepper motor, which enables the movement of the brake shoe. As an

accessory, the equipment is equipped with a set of punches of different diameters ensuring the

possibility to conform all rivets available for this purpose. Therefore, it can be concluded that

the project offers advantages for mechanics, since it meets the requirements of the Safety

Standard and the proposed optimization.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24084

Brazilian Journal of Development

Keywords: Pneumatic Riveter. Regulatory Standard No. 12. Brake Pad.

1 INTRODUÇÃO

Projetar consiste em elaborar um plano com a finalidade de solucionar um

problema, podendo resultar na criação de algo tangível, de forma que o produto seja funcional,

seguro e confiável. O produto deve seguir tendências inovadoras, com influência profunda do

feedback do consumidor final, obrigando o envolvido no processo de projetar à tomada de

decisões, podendo, assim, alcançar o potencial de fabricação e comercialização (BUDYNAS;

NISBETT, 2016).

Projetar é uma tarefa intensa de comunicação em que se usam palavras, imagens

ou formas, sendo elas escritas ou verbais, com a finalidade de garantir o êxito na decisão final

e soluções dos problemas. Norton (2013), ressalta que projetar uma máquina consiste por

definição inter-relacionar peças, com a finalidade de garantir as funções do equipamento,

realizando a transferência de energia por meio de forças e movimentos, uma vez que é

imprescindível converter uma forma de energia em outra, para que a máquina realize as

funções esperadas.

Assim, a Rebitadeira Pneumática para lonas de freios vem ao encontro dessas

definições, visto que já existem diversos modelos disponíveis no mercado, porém, que não

possuem a adequação necessária à NR-12. Esse equipamento é empregado em oficinas

automotivas com o propósito de facilitar as atividades dos mecânicos que realizam a

manutenção dos sistemas de freios com a agilidade proposta pela automação pneumática,

seguindo os critérios de segurança da norma mencionada.

A rebitadeira realiza suas atividades por meio de uma força de punção vertical

sobre a área do elemento de fixação (rebite), ocasionando a deformação do material e

resultando na fixação da lona de freio pelo processo de conformação. De acordo com Helman

e Cetlin (2005), conformação mecânica é definida como uma operação na qual forças

mecânicas são aplicadas em metais dúcteis para alterar suas dimensões permanentemente. As

propriedades dos materiais podem também sofrer alterações devido ao esforço submetido

durante a conformação, deixando-os encruados e aumentando, assim, sua resistência à tração

ou compressão, processo que ocorre com a deformação do elemento de fixação (rebite).

Segundo Ducati (2013), a rebitagem é amplamente empregada na indústria

mecânica, por ser conveniente e de fácil aplicação. O rebite é um elemento de fixação

permanente ou semi-permante, que fixa as partes pela sua expansão ou deformação plástica.

Assim, a fixação das lonas de freios nas sapatas é comumente realizada por esse processo.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24085

Brazilian Journal of Development

Oliveira e Ruppenthal (2013), consideram que equipamentos automatizados como

esse se caracterizam por altos níveis de precisão e sincronismo de movimentos. Várias ciências

estão envolvidas no projeto e construção das mesmas, como a mecânica, a hidráulica e

pneumática, fazendo com que ocorra a transferência de energia por meio de forças e

movimentos.

O equipamento projetado executa suas funções por meio do princípio de Pascal.

Segundo Halliday (2009), o princípio de Pascal dita que a pressão exercida em um líquido

confinado em forma estática e atua em todos os sentidos e direções com a mesma intensidade,

exercendo forças iguais em áreas iguais.

A Lei de Pascal especifica que a variação de pressão aplicada a um fluido contido

em um recipiente fechado é transmitida integralmente a todos os pontos desse fluido

(GASPAR, 2009).

A pneumática, como parte da automação desse equipamento, é apropriada para o

projeto devido à necessidade de velocidade e facilidade de instalação. Silva (2011), expressa

que a pneumática é a tecnologia que utiliza a energia da pressão armazenada no ar comprimido

para transformá-la em trabalho por meio de atuadores constituídos de cilindros. Motores e

outros equipamentos auxiliares são empregados para o deslocamento de cargas de

aproximadamente 1000 kg. Porém, os movimentos são limitados em duas posições: início e

fim. Os equipamentos citados correspondem às características necessárias no projeto,

realizando a função de puncionar e rebitar as lonas de freio em uma única direção.

De acordo com Prudente (2015), os atuadores utilizados na rebitadeira pneumática

são considerados partes dos elementos constituintes dos terminais de um comando automático,

com a finalidade de transformar a energia potencial do ar comprimido em trabalho, obtendo

movimentos rotativos ou lineares. Esses atuadores são chamados de cilindros pneumáticos,

dispositivos que alimentados por ar comprimido convertem a energia de pressurização do ar

em movimento, sendo acionado pelas válvulas de comando.

As válvulas são dispositivos que, ao receberem um impulso pneumático,

mecânico, ou elétrico, permitem que ocorra um fluxo de ar pressurizado para alimentar os

elementos do processo de automação. Podem também ser consideradas como válvulas de

comando que permitem controlar o fluxo do ar para os diversos elementos do sistema com

acionamento mecânico ou elétrico, deixando que o fluxo se desloque em apenas um sentido

(FIALHO, 2011).

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24086

Brazilian Journal of Development

Esse dispositivo usado pela área da pneumática possibilita as adaptações

pertinentes às normas técnicas. Dentre os comandos existe um método chamado de função

lógica E, usado com botoeiras bimanuais elétricas ou pneumáticas, que proporcionam ao

usuário da rebitadeira pneumática a segurança necessária para executar a manutenção dos

sistemas de freios, e garante a aplicação da Norma Regulamentadora de número 12 (NR-12).

A Norma Regulamentadora nº 12 trata da segurança no trabalho de máquinas e

equipamentos, define princípios fundamentais e medidas de proteção para os trabalhadores

durante a utilização dos mesmos. Ela traz medidas de ordem geral. O atendimento a mesma

garante a instalação de forma adequada dos dispositivos elétricos nas máquinas e

equipamentos, buscando preservar a saúde e a integridade física dos trabalhadores durante a

jornada de trabalho. Sua abrangência garante a funcionalidade do sistema de segurança, da

partida, acionamento e parada (SCHNEIDER, 2011).

Alves (2015), destaca que toda máquina ou equipamento repetitivo, que não tenha

proteção, oferece risco ao operador e deve possuir dispositivos de segurança apropriados de

forma que estabeleça os requisitos mínimos para a prevenção de doenças e acidentes de

trabalho, seja ele na construção, utilização, comercialização ou desmonte das máquinas e

equipamentos. Desta maneira, o Ministério do Trabalho e Emprego (MTE) afirma que todas

as empresas são obrigadas a cumprir as normas regulamentadoras (BRASIL, 2018). A

rebitadeira pneumática projetada deve possuir todos os equipamentos e acessórios de

segurança determinados pela norma NR -12.

Brasil (2018), declara, ainda que todas as empresas do país, públicas ou privadas,

que possuem empregados regidos pela Consolidação das Leis Trabalhistas (CLT), são

obrigadas a cumprir as Normas Regulamentadoras. O não cumprimento das leis ocasionará

penalidades previstas pela legislação brasileira.

Mediante o exposto, pretende-se com esse artigo, projetar uma rebitadeira com

princípio de funcionamento por atuação pneumática com finalidade de executar a conformação

do rebite em lonas de freio, seguindo os requisitos previstos na NR-12.

2 MATERIAIS E MÉTODOS

O projeto iniciou-se com a delimitação das tarefas e cronograma para realização

das atividades. Realizou-se um levantamento sobre as rebitadeiras pneumáticas

comercializadas no mercado, determinando os pontos relevantes de mudança, com base nos

requisitos mínimos de segurança (enclausuramento da área de risco, acionamento bimanual,

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24087

Brazilian Journal of Development

sensor cortina de luz e botão de emergência com parada imediata do atuador pneumático).

Foram realizados desenhos detalhados com todos os componentes necessários para a

fabricação da rebitadeira pneumática, seguindo as Normas de Segurança vigentes – NR-12.

Como se trata de um equipamento pneumático com a finalidade de realizar a

transferência de energia por meio de forças e movimentos sobre o rebite, optou-se por fazer

um ensaio de compressão, em dois tipos corpos de prova (rebites) com diâmetros iguais, porém

com materiais diferentes, com o propósito de descobrir as resistências de compressão por meio

dos diagramas de Tensão x Deformação de cada material. Em um segundo momento, foram

calculadas as tensões relevantes para cada material ensaiado, obtendo-se assim parâmetros

para a fundamentação da escolha dos acessórios e dispositivos usados no projeto.

Após análise de cálculos e características mecânicas dos materiais ensaiados,

optou-se por utilizar como parâmetro de força, o rebite, com maior resistência a compressão,

propriedade fundamental para que ocorra a deformação permanente do material, conforme a

tensão do material, expressa na equação 1 (HIBBELER, 2010).

𝐹

𝜎=𝑎 (1)

O diâmetro do cilindro pneumático foi selecionado por meio de cálculos

subsequentes à escolha do material de insumo. A força de um cilindro pneumático se dá pelo

princípio de Pascal. Conhecendo-se a força exercida pelo atuador pneumático, e a área do

êmbolo do cilindro, calculou a tensão resultante, que foi comparada com a tensão necessária

para a deformação do rebite.

Em sequência, foram analisados todos os diâmetros de rebites fabricados para o

uso de fixação de lonas de freios, com intuito de dimensionar as matrizes de punções do

equipamento.

Como melhoria do equipamento, foi acrescentado ao circuito eletropneumático um

motor de passo com a finalidade de otimizar o processo, garantindo uma maior velocidade na

troca da lona, por meio do movimento angular da sapata de freio.

As etapas do projeto foram elaboradas e organizadas segundo o ciclo Plan-Do-

Check-Act (PDCA), uma ferramenta com métodos interativos de gestão de quatro passos,

utilizado para o controle e melhoria contínua de processos e produtos.

O ciclo de PDCA é um método que visa controlar e conseguir resultados eficazes

e confiáveis nas atividades de uma organização. Além de ser um eficiente modo de se garantir

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24088

Brazilian Journal of Development

melhorias em um processo, essa ferramenta padroniza as informações de controle, evita erros

lógicos de análises, buscando continuamente a manutenção da qualidade. Pode também ser

usado para facilitar a transição para a cultura de uma melhoria contínua (ALENCAR, 2008).

Como apoio prático das atividades utilizou-se as Ferramentas Auxiliadas por

Computador (EAC), softwares de modelamento e simulações como SolidWorks® e FluidSim®,

sendo realizados testes de desempenho da rebitadeira pneumática.

3 RESULTADOS E DISCUSSÃO

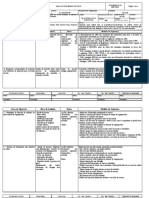

No estudo aplicado, foi realizado um levantamento dos modelos de Rebitadeiras

com atuação pneumática existentes no mercado nacional, A figura 1 apresenta o primeiro

projeto baseado nos equipamentos pesquisados, e que serviu como base para as futuras

melhorias. O estudo sistemático da NR-12 foi necessário para identificar as melhorias a serem

implantadas na máquina. O ciclo PDCA foi usado para garantir a aplicação das adequações à

norma.

Figura 1 – Projeto inicial da Rebitadeira Pneumática.

Fonte: Elaborado pelos autores

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24089

Brazilian Journal of Development

O projeto inicial do equipamento foi elaborado conforme as atividades propostas

pelo ciclo PDCA. O desenho inicial da rebitadeira pneumática para lonas de freios foi

elaborado na fase de execução, na qual o equipamento ainda estava sem a aplicação da NR-

12.

Conforme supracitado, o Ministério do Trabalho e Emprego (MTE) afirma que

todas as empresas são obrigadas a cumprir as normas regulamentadoras. Assim sendo, a

rebitadeira pneumática projetada deve possuir todos os equipamentos de segurança

determinados pela Norma, diferentemente das comercializadas no mercado (BRASIL, 2015).

Dessa forma, na fase check foram identificados os riscos provenientes de

acidentes, evidenciando a necessidade de implementação da dita norma. A figura 2 representa

o desenho final da rebitadeira pneumática para lonas de freio, que foi realizado nas fases de

execução e verificação, acrescentando melhorias e o cumprimento da NR-12.

Figura 2 – Projeto final da rebitadeira pneumática

Fonte: Elaborado pelos autores

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24090

Brazilian Journal of Development

A Figura 3 apresenta as etapas estabelecidas no projeto de criação da rebitadeira

pneumática conforme a NR-12, seguindo as atividades do ciclo PDCA. Por meio do uso dessa

ferramenta, foi possível controlar as etapas e conseguir resultados, realizando melhorias

contínuas ao término de cada atividade.

Figura 3– Atividades do projeto de acordo com o ciclo de PDCA

Fonte: Elaborado pelos autores

A rebitadeira é composta de dois cilindros pneumáticos idênticos, sendo um na

base inferior e outro na superior, que foram definidos a partir de uma comparação de dados

obtidos em ensaios de compressão realizados nas amostras (rebites), conforme a figura 4.

Figura 4– Ensaio de compressão das amostras

Fonte: Elaborado pelos autores

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24091

Brazilian Journal of Development

Nesse ensaio foram verificadas as forças resultantes de compressão de cada

amostra, conforme a tabela 1 e foram escolhidos a maior força de compressão.

Tabela 1 – Resultado amostral do ensaio de compressão

Fonte: Elaborado pelos autores

Para garantir que os resultados encontrados no ensaio de compressão estavam

corretos, optou-se por calcular a tensão de compressão de cada material por meio da equação

1, e compara-la com a tensão de compressão dos materiais obtidos na literatura conforme 𝜎 1

e 2.

7124

𝜎 Alumínio = 44,18 = 161,24MPa

7782

𝜎Latão= 25,25 = 308,19MPa

𝜎1 Alumínio = 160MPa

𝜎2 Latão = 308MPa

Após a comparação dos dados teóricos e práticos identificou-se que a maior força

encontrada no ensaio de compressão está compatível com a força teórica. Sendo assim, pode-

se utilizar como referência a força de 7782N conforme evidenciado na tabela 1. Com esse

resultado, foi possível escolher as especificações e diâmetro dos atuadores pneumáticos usados

na rebitadeira, de acordo com a figura 5.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24092

Brazilian Journal of Development

Figura 5 - Diâmetro dos atuadores pneumáticos

Fonte: Parker (2007)

Para a rebitadeira projetada, foi escolhido o menor atuador pneumático possível

disponível no mercado. Conforme a figura 5, o cilindro com diâmetro de 160mm atende os

requisitos do equipamento, tendo em vista que a força mínima necessária exigida para

conformar o rebite é de até 7782N. Conforme evidenciado na figura 5.

A rebitadeira foi projetada para atender uma variação de tamanho de rebites

encontrada no mercado, tendo em vista que esses são fabricados com diferentes materiais,

comprimento e diâmetro. A figura 6 representa o jogo de quatro punções usados como

acessório do equipamento. Essas punções foram projetadas com uma variação de diâmetros

de 2, 4, 6 e 8mm, tem o objetivo de atender todos os rebites usados nas operações de fixação

das lonas de freio.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24093

Brazilian Journal of Development

Figura 6- Desenho representativo do jogo de punções

Punção e rebite Ø 2 mm Punção e rebite Ø 4 mm

Punção e rebite Ø 6 mm Punção e rebite Ø 8 mm

Fonte: Elaborado pelos autores

Por meio de pesquisas em catálogos específicos, foram identificadas as

características e a força motriz necessária para o equipamento, conforme as especificações

abaixo:

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24094

Brazilian Journal of Development

Pressão mínima de operação 135 lbf/pol² - 9,3bar;

Pressão máxima de operação 175 lbf/pol² - 12bar;

Reservatório - 200L;

Nº de polos do motor - 2;

Potência do motor - 5hp.

Com o apoio prático do software FluidSim®, foi possível realizar testes de

desempenho da rebitadeira pneumática com os requisitos da NR-12. Na figura 7, é possível

verificar o circuito eletropneumático desenvolvido para o funcionamento do equipamento,

com base nos requisitos de segurança propostos pela Norma, (acionamento bimanual, cortina

de luz, botão de emergência com parada imediata do atuador pneumático). Além dos requisitos

normativos, optou-se como critério de otimização do equipamento o uso de um motor de passo

com o objetivo de realizar o movimento giratório da sapata, tendo em vista que esse motor

garante um posicionamento preciso nos furos da lona de freio, garantindo assim o ângulo exato

no momento de puncionar o rebite nas lonas de freios.

Figura 7 - Circuito Eletropneumático

Fonte: Elaborado pelos autores

Com o objetivo de comprovar a funcionalidade do equipamento, foram feitas

simulações no SolidWorks® para observar a indicação de forças e as tensões atuantes na

conformação do rebite. A figura 8 mostra o resultado que foi obtido mediante testes com a

punção de diâmetro de 8mm e o rebite de latão com diâmetro de 8mm.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24095

Brazilian Journal of Development

Conforme a figura 8 (b), a região alaranjada do rebite está submetida a uma tensão

superior a 308MPa. Dessa forma, por meio da força aplicada no material é possível observar

sua conformação.

Figura 8- Simulação das forças no rebite de latão

(a)

(b)

Fonte: Elaborado pelos autores

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24096

Brazilian Journal of Development

Essa simulação efetuada no rebite por meio do software SolidWorks®, confirmou

a eficiência do ensaio de compressão realizados nos rebites, e comprovou os resultados obtidos

nos cálculos de tensões de compressão efetuados anteriormente.

Essas simulações garantem, assim, que os atuadores pneumáticos foram

escolhidos corretamente mediante a força de compressão necessária para conformar os rebites

usados na troca de lonas de freios.

4 CONCLUSÃO

Em oficinas mecânicas, os principais problemas nas manutenções dos sistemas de

freios são o tempo gasto para realizá-las e a integridade física do mecânico, que está alinhada

com a segurança no processo. Diante dessa demanda das oficinas mecânicas, toda e qualquer

melhoria voltada para esse seguimento é de total interesse dos usuários tendo em vista os

benefícios propostos nos mesmos.

A rebitadeira pneumática projetada veio ao encontro dessa demanda garantindo

aos mecânicos a agilidade necessária no processo de troca das lonas de freios, além de garantir

a segurança do mesmo, por meio dos requisitos propostos pela Norma regulamentadora nº 12

(NR-12). As melhorias propostas no desempenho e na segurança do equipamento justificam a

viabilidade do projeto.

Também é notório observar que, mesmo com grande variedade de modelos de

sapatas e nas variações das características físicas dos rebites, é possível projetar um

equipamento com auxílio de ferramentas de gestão, eficiente e seguro, compatível com todos

os critérios de segurança proposto pela norma, demonstrando que otimização e segurança

podem andar juntas.

O projeto da rebitadeira pneumática teve seus objetivos alcançados, tendo em vista

que atendeu todos os critérios estabelecidos pela Norma e otimização pelo uso do motor de

passo, além de proporcionar aos autores do artigo a possibilidade de aplicar os conhecimentos

adquiridos no decorrer do curso de forma prática e dinâmica.

Como proposta para trabalhos futuros, sugere-se a construção do protótipo físico,

juntamente com a análise por elementos finitos da estrutura do equipamento.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24097

Brazilian Journal of Development

REFERÊNCIAS

ALENCAR, Joana França de Utilização do ciclo PDCA para análise de não conformidades

em um processo logístico. 2008. 60 f. Monografia (Especialização) - Curso de Engenharia de

Produção, Universidade Federal de Juiz de Fora, Juiz de Fora, 2008.

ALVES, Luiz Ferreira. Aplicação da norma NR-12 para circuitos de segurança utilizando

controles lógicos programáveis e atuadores pneumáticos. 2015. 82 f. TCC (Graduação) -

Curso de Engenharia Mecatrônica, Escola de Engenharia de São Carlos, São Carlos, 2015.

BRASIL, Ministério do Trabalho e Emprego. NR 12 – Segurança no Trabalho em Máquinas

e Equipamentos, 2018.

BRASIL, Ministério do Trabalho e Emprego. Normas Regulamentadoras, 2015. Disponível

em:

<http://trabalho.gov.br/seguranca-e-saude-notrabalho/normatização/normas-

regulamentadoras>. Acesso em: 19 mar. 2018.

BUDYNAS, Richard G.; NISBETT, J. Keith (Ed.). Elementos de Máquinas de: Shigley. 10.

ed. Porto Alegre: Mcgraw Hill Brasi, 2016. 1096 p.

DUCATI, Andrio Garcia. Análise da adesão em diferentes superfícies de chapas

metálicas: uma comparação junta adesivada versus junta rebitada. 2013. 61 f. TCC

(Graduação) - Curso de Engenharia Mecânica, Centro de Ciências Exatas e Tecnologia Curso

de Engenharia Mecânica, Universidade de Caxias do Sul, Caxias do Sul, 2013.

FIALHO, Arivelto Bustamante. Automação Pneumática: Projetos, Dimensionamento e

Análise de Circuitos. 7. ed. Tatuapé/SP: Érica,2011. 324 p.

GASPAR, Alberto. Física Geral. 1 ed. São Paulo/SP: Ática, 2009. 552p.

HALLIDAY, David; RESNICK, Robert; WALKER, Jearl.Fundamentos da Física:

Gravitação, Ondas e Termodinâmica. 8. ed. v. 2. Rio de Janeiro: LTC, 2009.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

24098

Brazilian Journal of Development

HELMAN, Horácio; CETLIN, Paulo Roberto. Fundamentos da Conformação Mecânica

dos Metais. São Paulo: Artliber, 2005. 260 p.

HIBBELER, Russel Charles. Resistência dos Materiais. 7.ed. São Paulo: Person Pretice Hall,

2010.

OLIVEIRA, Marcos Lucas de; RUPPENTHAL, Janis Elisa. Pneumática: uma abordagem

aplicada ao desenvolvimento de uma prensa em um processo de reciclagem de latas de

alumínio.. In: FÓRUM INTERNACIONAL ECOINOVAR, 2., 2013, Santa

Maria. Anais... . Santa Maria, 2013. p. 1 - 12.

NORTON, Robert L. Projetos de Maquinas: Uma Abordagem Integrada. 4 ed. Porto

Alegre/RS: Bookman, 2013.1028p.

PARKER. Linha Pneumática: Parker. 2007. Catálogo 1001-6 BR. Disponível em:

<http://www.parker.com/parkerimages/br/download/automation/pdf/1001_4.pdf>. Acesso

em: 20 mar. 2018.

PRUDENTE, Francesco. Automação industrial: Pneumática:Teoria e aplicações. 2. ed. Rio

de Janeiro/RJ: LTC, 2015. 263 p

SCHNEIDER, Elmo Ebanês. Instalações de dispositivos de segurança para máquinas

operatrizes conforme a norma regulamentadora Nº12 com ênfase em dispositivos

elétricos. 2011. 47 f. Monografia (Especialização) - Curso de Curso de Pós Graduação Lato

Sensu em Engenharia de Segurança do Trabalho, Universidade Regional do Noroeste do

Estado do Rio Grande do Sul, Ijuí, 2011.

SILVA, Emílio Carlos Nelli. PMR 2481: Sistemas Fluidomecânicos. São Paulo: Escola

Politécnica da USP, 2011. 121 p.

Braz. J. of Develop., Curitiba, v. 5, n. 11, p. 24082-24098 nov. 2019 ISSN 2525-8761

Você também pode gostar

- Lista de verificação de segurança em máquinas e equipamentosDocumento6 páginasLista de verificação de segurança em máquinas e equipamentosElias Alves100% (1)

- Laudo Cadeira Suspensa - Inspeção - Perícia - ART - Laudo - NR 18Documento5 páginasLaudo Cadeira Suspensa - Inspeção - Perícia - ART - Laudo - NR 18edAinda não há avaliações

- Apr - Trabalho A QuenteDocumento4 páginasApr - Trabalho A QuenteGlebersonAinda não há avaliações

- Modelo Estudo de Caso - Empresa de Entrega de PedidosDocumento1 páginaModelo Estudo de Caso - Empresa de Entrega de PedidosamauriAinda não há avaliações

- ART 4829319 - Obra/Serviço de manutenção e assessoria técnicaDocumento1 páginaART 4829319 - Obra/Serviço de manutenção e assessoria técnicaMárcio LuizAinda não há avaliações

- Procedimento de operação segura de máquinas e equipamentosDocumento16 páginasProcedimento de operação segura de máquinas e equipamentosjonasAinda não há avaliações

- Apr - Soldas em Tubo - Eletro e TermofusãoDocumento2 páginasApr - Soldas em Tubo - Eletro e TermofusãoBruno Araújo100% (1)

- Check List para Guincho de ColunaDocumento1 páginaCheck List para Guincho de Colunadennys souzaAinda não há avaliações

- Regras de Segurança para Operador de EmpilhadeiraDocumento1 páginaRegras de Segurança para Operador de EmpilhadeiraFabio MerigiolliAinda não há avaliações

- Anexo D - Check List para Mobilização e Inspeção de Sonda SPT - Tripe Manual e MecanizadoDocumento4 páginasAnexo D - Check List para Mobilização e Inspeção de Sonda SPT - Tripe Manual e MecanizadoValeria Gotardi PessoaAinda não há avaliações

- Art PaeDocumento1 páginaArt PaeGil MeiraAinda não há avaliações

- BR SSMA 4.4.013 - Análise Preliminar de Risco - APR (Anexo 01)Documento6 páginasBR SSMA 4.4.013 - Análise Preliminar de Risco - APR (Anexo 01)Thaís Felipe GermanoAinda não há avaliações

- Laudo Tecnico - CM 277-1Documento4 páginasLaudo Tecnico - CM 277-1Rafael SouzaAinda não há avaliações

- Analise de Riscos Cortadores Zapp 1250-G2 Zapp 200-G2 - NR-12 - Cortag 2018 - 1 PDFDocumento20 páginasAnalise de Riscos Cortadores Zapp 1250-G2 Zapp 200-G2 - NR-12 - Cortag 2018 - 1 PDFLeomar Cardoso CunhaAinda não há avaliações

- 1000 PDFDocumento2 páginas1000 PDFjorgethiago50% (2)

- Cadastro de alunos em academia com JavaDocumento7 páginasCadastro de alunos em academia com JavaWillian LiraAinda não há avaliações

- CertificadoDocumento1 páginaCertificadoAdilson LimaAinda não há avaliações

- 01 - Guincho GirafaDocumento1 página01 - Guincho Girafaeliete cunha100% (1)

- Modelo Laudo TecnicoDocumento19 páginasModelo Laudo Tecnicomanoel leal100% (2)

- Nt-N-146-2015-Vencimento Do C.ADocumento5 páginasNt-N-146-2015-Vencimento Do C.AHumberto Souza100% (1)

- PGS-3212-018 - 01 - PGS-3212-018 - 00 - Listagem - Anexos 3 A 22 - Check List Diario - Rev 00Documento21 páginasPGS-3212-018 - 01 - PGS-3212-018 - 00 - Listagem - Anexos 3 A 22 - Check List Diario - Rev 00VINICIUS PANTALEAO DE SOUZAAinda não há avaliações

- Declaração de Proficiencia Carlos - Instrutor1Documento1 páginaDeclaração de Proficiencia Carlos - Instrutor1Edu FrancoAinda não há avaliações

- Autorização para Trabalhos No SEPDocumento1 páginaAutorização para Trabalhos No SEPFernando Barbosa100% (1)

- NR11 Procedimento Ponte RolanteDocumento4 páginasNR11 Procedimento Ponte RolanteCPSSTAinda não há avaliações

- Checklist FSWDocumento4 páginasChecklist FSWjos luizAinda não há avaliações

- case3: DA OBRADocumento1 páginacase3: DA OBRAIzabel Azevedo100% (1)

- Anexo Iv Formulario de Check List Diário de Veiculos e Equipamentos Caminhão ComboioDocumento1 páginaAnexo Iv Formulario de Check List Diário de Veiculos e Equipamentos Caminhão ComboioMarcele Jesus100% (1)

- Laudo Dos Sistemas de ProteçãoDocumento15 páginasLaudo Dos Sistemas de ProteçãoacervocemestAinda não há avaliações

- Procedimento para uso seguro do maçarico portátilDocumento4 páginasProcedimento para uso seguro do maçarico portátilSilvania Freitas100% (1)

- Tela FachadeiraDocumento5 páginasTela FachadeiraDanilo Ferreira100% (1)

- Laudo Caldeira Solução Minerals - 2022Documento13 páginasLaudo Caldeira Solução Minerals - 2022Savio Santos100% (1)

- DATA BOOK - Saúde e Segurança Do TrabalhoDocumento1 páginaDATA BOOK - Saúde e Segurança Do TrabalhoRenato silvaAinda não há avaliações

- Talha ElétricaDocumento1 páginaTalha ElétricaFabio PezziAinda não há avaliações

- CHECKLIST CREMALHEIRA DIÁRIODocumento1 páginaCHECKLIST CREMALHEIRA DIÁRIOSegurança do Trabalho SoedilAinda não há avaliações

- Control BandingDocumento3 páginasControl Bandingfandrade005Ainda não há avaliações

- Servente construção segurançaDocumento2 páginasServente construção segurançaSTsegGestãoTreinamentoAinda não há avaliações

- Preenchimento de Fichas de Análise de Riscos Das Tarefas - ARTDocumento14 páginasPreenchimento de Fichas de Análise de Riscos Das Tarefas - ARTAntonio Fernando Navarro100% (5)

- APR-Riscos-ObraDocumento8 páginasAPR-Riscos-ObraMaicon KerwaldAinda não há avaliações

- Ordem de Serviço - Assistente Fiscal PlenoDocumento4 páginasOrdem de Serviço - Assistente Fiscal PlenoEduardo RomãoAinda não há avaliações

- Check list de veículos plataforma de elevaçãoDocumento2 páginasCheck list de veículos plataforma de elevaçãoSuelly Pinheiro da SilvaAinda não há avaliações

- Check List - Marreta, MarrãoDocumento2 páginasCheck List - Marreta, MarrãoMaria Vania Aguiar100% (1)

- APR 001 Serviços Gerais - ANEXODocumento2 páginasAPR 001 Serviços Gerais - ANEXORenato Carvalho de Castro0% (1)

- Check List - NR 12 - 01060 (E 4)Documento1 páginaCheck List - NR 12 - 01060 (E 4)Jefferson Chiese Do CarmoAinda não há avaliações

- Treinamento de operação de escavadeira hidráulicaDocumento6 páginasTreinamento de operação de escavadeira hidráulicaVanderlei ReusAinda não há avaliações

- Permissão de Trabalho A Quente (Modelo)Documento1 páginaPermissão de Trabalho A Quente (Modelo)Fabio SouzaAinda não há avaliações

- Check-List Escavadeira HidraulicaDocumento2 páginasCheck-List Escavadeira HidraulicaNina LimaAinda não há avaliações

- Modelo de Laudo EsDocumento2 páginasModelo de Laudo EsRicardo AndradeAinda não há avaliações

- Check List Bomba de ConcretoDocumento1 páginaCheck List Bomba de ConcretoKamilo Machado100% (1)

- Checklist de inspeção de retroescavadeiraDocumento1 páginaChecklist de inspeção de retroescavadeiraDebora Cristina Silva SantosAinda não há avaliações

- PRO-004869 - Anexo 15 - Modelo Inventário Das Instalações, Equipamentos e Atividades Com Risco de QuedaDocumento12 páginasPRO-004869 - Anexo 15 - Modelo Inventário Das Instalações, Equipamentos e Atividades Com Risco de QuedaSloane FreitasAinda não há avaliações

- Lvs Montagem e Desmontagem de AndaimeDocumento2 páginasLvs Montagem e Desmontagem de AndaimeFernando Asaph Jose JuniorAinda não há avaliações

- Certificado NR 12 Paulino SantanaDocumento2 páginasCertificado NR 12 Paulino SantanaAndre FragosoAinda não há avaliações

- Checklist inspeção máquinasDocumento148 páginasChecklist inspeção máquinasDijalmi JuniorAinda não há avaliações

- Check-list caminhões MunckDocumento2 páginasCheck-list caminhões MunckLuisHenriqueCarlosAinda não há avaliações

- NR 18 - Apr JateamentoDocumento4 páginasNR 18 - Apr JateamentoCPSSTAinda não há avaliações

- ABNT 16710-1 Resgate Técnico Industrial em Altura e Espaços ConfinadosDocumento20 páginasABNT 16710-1 Resgate Técnico Industrial em Altura e Espaços ConfinadosJorge Eduardo de LimaAinda não há avaliações

- Permissao para Trabalho A QuenteDocumento3 páginasPermissao para Trabalho A QuenteGilsonAinda não há avaliações

- Word3º APR 06 Marcação de AlvenariaDocumento7 páginasWord3º APR 06 Marcação de Alvenariaengenharia f2Ainda não há avaliações

- APR Lubrificação Caminhão BasculanteDocumento5 páginasAPR Lubrificação Caminhão BasculanteAntonio EduardoAinda não há avaliações

- RG-0120-COMAN-Check List de Escavações EscavadeiraDocumento31 páginasRG-0120-COMAN-Check List de Escavações EscavadeiraCristiano BridaAinda não há avaliações

- Check-list diário de segurança para motoserrasDocumento3 páginasCheck-list diário de segurança para motoserrasLucianoAinda não há avaliações

- Análise de riscos para modernização de elevadoresDocumento4 páginasAnálise de riscos para modernização de elevadoresCarlos Volnei Ferreira100% (1)

- NR 01 - Fmea 1Documento57 páginasNR 01 - Fmea 1CPSSTAinda não há avaliações

- Combate A IncêndioDocumento15 páginasCombate A IncêndioFelipe Gustavo de OliveiraAinda não há avaliações

- Apostila FmeaDocumento24 páginasApostila FmeajoaopaulodasilvaAinda não há avaliações

- Cartilha Saude MentalDocumento40 páginasCartilha Saude MentalPaulo Cavalcante100% (1)

- Benefícios da ergonomia no ambiente de trabalhoDocumento15 páginasBenefícios da ergonomia no ambiente de trabalhoRodrigoAinda não há avaliações

- Seminário T3G3 - Fmea - Análise Dos Modos de FalhaDocumento18 páginasSeminário T3G3 - Fmea - Análise Dos Modos de FalhaDanilo AzevedoAinda não há avaliações

- 158 - Maquinas Ap A5Documento79 páginas158 - Maquinas Ap A5Antonio Fernandes100% (1)

- Direo Defensiva Apostila03Documento23 páginasDireo Defensiva Apostila03Rodrigo BrazAinda não há avaliações

- NR 19 - ExplosivosDocumento35 páginasNR 19 - ExplosivosCPSSTAinda não há avaliações

- NR 18 - Containers 3Documento14 páginasNR 18 - Containers 3CPSSTAinda não há avaliações

- Direcao Defensiva Curso CFCDocumento62 páginasDirecao Defensiva Curso CFCanon-12669399% (179)

- A Proteção Constitucional Do Meio Ambiente Do TrabalhoDocumento9 páginasA Proteção Constitucional Do Meio Ambiente Do TrabalhoCPSSTAinda não há avaliações

- Aerogerador componentes terminologiaDocumento11 páginasAerogerador componentes terminologiaRômulo SanzioAinda não há avaliações

- Mecanizacao AgricolaDocumento116 páginasMecanizacao AgricolaJunior PacificoAinda não há avaliações

- Dimensionamento de Máquinas e Regulagens de Colhedoras - Osmar ConteDocumento73 páginasDimensionamento de Máquinas e Regulagens de Colhedoras - Osmar ConteCleverson MeurerAinda não há avaliações

- NR 18 - Containers 2Documento37 páginasNR 18 - Containers 2CPSSTAinda não há avaliações

- Material Deco L He DoraDocumento31 páginasMaterial Deco L He DoraRafael GonçalvesAinda não há avaliações

- Gestão por Competências e Liderança ÉticaDocumento16 páginasGestão por Competências e Liderança Éticaerines.mateusAinda não há avaliações

- Higiene Trabalho 11 08 15 PDFDocumento118 páginasHigiene Trabalho 11 08 15 PDFRejanne MeloAinda não há avaliações

- NR 18 - MotoniveladoraDocumento24 páginasNR 18 - MotoniveladoraCPSSTAinda não há avaliações

- Manual de Operacao e Manutencao Bobcat PDFDocumento151 páginasManual de Operacao e Manutencao Bobcat PDFFabio Stui100% (4)

- Mapeamento de Processos Como Fator de Melhoria Da Qualidade em Organizações: Estudo de Caso em Uma Organização Pública Do Estado de RoraimaDocumento13 páginasMapeamento de Processos Como Fator de Melhoria Da Qualidade em Organizações: Estudo de Caso em Uma Organização Pública Do Estado de RoraimanaraAinda não há avaliações

- Histórico da Segurança e Saúde do Trabalho no BrasilDocumento60 páginasHistórico da Segurança e Saúde do Trabalho no BrasilJamile Fernandes Lima100% (1)

- NR 17 - AET Transferência Tecnológica Bem-SucedidaDocumento6 páginasNR 17 - AET Transferência Tecnológica Bem-SucedidaCPSSTAinda não há avaliações

- Gestão de Pessoas e Competências na Era do ConhecimentoDocumento6 páginasGestão de Pessoas e Competências na Era do ConhecimentoRodrigo PAES VIEIRAAinda não há avaliações

- Competências e estratégia no setor públicoDocumento18 páginasCompetências e estratégia no setor públicoIgor MartinsAinda não há avaliações

- PCD e o SusDocumento16 páginasPCD e o SusCPSSTAinda não há avaliações

- Gestão de Pessoas Por CompetênciaDocumento50 páginasGestão de Pessoas Por CompetênciaWesley PurificaçãoAinda não há avaliações

- 2013 EmilioPeresFacas PDFDocumento193 páginas2013 EmilioPeresFacas PDFThiago Dania100% (1)

- APOSTILA de Prevencao - Combate - Sinistros PDFDocumento130 páginasAPOSTILA de Prevencao - Combate - Sinistros PDFGuilherme Dos Santos MoreiraAinda não há avaliações

- PATENTES2190Documento292 páginasPATENTES2190Gilmar Candido rodriguedAinda não há avaliações

- Atividade de Pesquisa - ESTRATEGIA PROFISSIONALDocumento2 páginasAtividade de Pesquisa - ESTRATEGIA PROFISSIONALmotta6270Ainda não há avaliações

- Bitcoin para Todos - Felippe PercigoDocumento96 páginasBitcoin para Todos - Felippe PercigohugodomicianoyAinda não há avaliações

- d26 Mat 3c2aa Sc3a9rieDocumento2 páginasd26 Mat 3c2aa Sc3a9rieoFamosoDuValeAinda não há avaliações

- Base Se Dados Sistema de FacturaçãoDocumento4 páginasBase Se Dados Sistema de FacturaçãoNasson KambalaAinda não há avaliações

- VPNs e RDSI para redes de longa distância e alto desempenhoDocumento27 páginasVPNs e RDSI para redes de longa distância e alto desempenhoLuiz Felipe Batista SantosAinda não há avaliações

- Mapas Conceituais - Profissao DocenteDocumento23 páginasMapas Conceituais - Profissao Docentedario.2087Ainda não há avaliações

- Evolução Da Sociedade e Desporto 10.HDocumento2 páginasEvolução Da Sociedade e Desporto 10.HBruno ChengAinda não há avaliações

- Design Gráfico - Computação Gráfica - Editorial ETE Pernambuco 2022Documento67 páginasDesign Gráfico - Computação Gráfica - Editorial ETE Pernambuco 2022Dudu SantosAinda não há avaliações

- Sousa MarcelaNoronhaPintodeOliveirae MDocumento261 páginasSousa MarcelaNoronhaPintodeOliveirae MMichel RossAinda não há avaliações

- Aula MotoresDocumento52 páginasAula MotoresRonaldo MajusteAinda não há avaliações

- 4-Sistema HidráulicoDocumento58 páginas4-Sistema HidráulicoFelipe - Kon MaquinasAinda não há avaliações

- Resíduos Sólidos no BrasilDocumento12 páginasResíduos Sólidos no BrasilGatos e Mais MeowAinda não há avaliações

- Memória Ram: EspecialDocumento109 páginasMemória Ram: Especialbenitez leonel borinelliAinda não há avaliações

- Adepara180831 ComumDocumento348 páginasAdepara180831 ComumRuyjunior AlmeidaAinda não há avaliações

- 11 Planilha+de+Fechamento+Diário+de+Caixa+ +Documento70 páginas11 Planilha+de+Fechamento+Diário+de+Caixa+ +Carlos AvenilAinda não há avaliações

- Bomba Hidraulica Planilha Orcamentaria 2.0Documento9 páginasBomba Hidraulica Planilha Orcamentaria 2.0JonathanSoaresAinda não há avaliações

- Valvulas KVP PDFDocumento10 páginasValvulas KVP PDFAmauri RogérioAinda não há avaliações

- 5SL61107 Datasheet PTDocumento5 páginas5SL61107 Datasheet PTnathan bandeiraAinda não há avaliações

- Comunicação e Mídia na EscolaDocumento17 páginasComunicação e Mídia na EscolaJuliana FernandesAinda não há avaliações

- Manual F100 F350 F600 1960Documento27 páginasManual F100 F350 F600 1960Keyton PimentelAinda não há avaliações

- Análise do despacho econômico associado ao fluxo de cargaDocumento68 páginasAnálise do despacho econômico associado ao fluxo de cargaEllêm ClaudinoAinda não há avaliações

- Condesadores de RefrigeracaoDocumento14 páginasCondesadores de RefrigeracaoDébora CristinaAinda não há avaliações

- Abnt NBR 16149 Fotovoltaico Conexao RDDocumento18 páginasAbnt NBR 16149 Fotovoltaico Conexao RDthiago silvaAinda não há avaliações

- Manual Técnico TV 14Documento16 páginasManual Técnico TV 14Marco KersulAinda não há avaliações

- Fundamentos de Estatistica - Roseane AguiarDocumento11 páginasFundamentos de Estatistica - Roseane AguiarroseaneAinda não há avaliações

- Satisloh - VFT Macro Lens Generating Machine - PT - 2021Documento2 páginasSatisloh - VFT Macro Lens Generating Machine - PT - 2021Michel PizzotoAinda não há avaliações