Escolar Documentos

Profissional Documentos

Cultura Documentos

Cap 19 Ensaios em Concentrador Centrífugo Knelson 3"

Enviado por

cleyton_775918781Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Cap 19 Ensaios em Concentrador Centrífugo Knelson 3"

Enviado por

cleyton_775918781Direitos autorais:

Formatos disponíveis

CAPÍTULO 19 – ENSAIOS EM

CONCENTRADOR CENTRÍFUGO KNELSON 3”

Paulo Fernando Almeida Braga

Engenheiro Químico/UFRRJ, Mestre em

Engenharia Mineral/EPUSP

Pesquisador do CETEM/MCT

Tratamento de Minérios: Práticas Laboratoriais – CETEM/MCT 351

1. INTRODUÇÃO

A recuperação de minerais densos (ouro, prata, scheelita, cassiterita e

outros) com granulometria abaixo de 75 µm, sempre foi um desafio para os

tecnologistas da área mineral.

O surgimento dos concentradores centrífugos nos anos 80, utilizados na

recuperação de ouro aluvionar, resultou para o setor mineral o início de uma

nova fronteira tecnológica, dado ao alcance nunca antes atingido em termos

de recuperação de minérios com granulometria fina por concentração

gravítica. A Figura 1 mostra a faixa operacional usual dos equipamentos de

concentração gravimétrica (Burt, 1984; Lins et al., 1992).

Figura 1 – Faixa operacional dos equipamentos de concentração

gravítica.

Os concentradores centrífugos destacam-se dos outros equipamentos

utilizados na concentração de minérios de granulometria fina por efetuarem

uma separação com alta eficiência. Possueirem elevada capacidade unitária de

processamento, além de custos de operação e manutenção relativamente

baixos. A elevada eficiência e as razões de enriquecimento obtidas com os

concentradores centrífugos avançados permitem a redução do número de

estágios de separação necessários e a simplificação do circuito de concentração

(Sampaio e Tavares, 2005).

Neste Capítulo são discutidos os procedimentos básicos para os ensaios

em escala piloto com o concentrador Knelson de 3”.

352 Ensaios em Concentrador Centrífugo Knelson 3”

2. CONCENTRADOR CENTRÍFUGO KNELSON 3”

O concentrador centrífugo Knelson (Figura 2) foi desenvolvido por

Byron Knelson em British Columbia, Canadá, para separação de minerais

densos. Em pouco tempo teve uma grande aceitação na indústria mineral,

mais precisamente, na recuperação de ouro fino.

Figura 2 – Concentrador centrífugo Knelson 3” do CETEM.

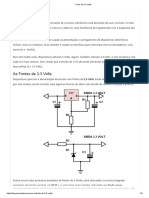

O equipamento é uma centrífuga que gira em alta velocidade. Esta

centrífuga é composta internamente por uma cesta perfurada, em forma de

tronco de cone, com inclinação de 30° (Figura 3).

Tratamento de Minérios: Práticas Laboratoriais – CETEM/MCT 353

Alimentação

Produto Leve Produto Leve

Partículas Partículas

leves densas

Anéis

Água

Descarga do Descarga do

produto leve produto denso

Entrada de água

Figura 3 – Seção transversal do cone do concentrador centrífugo.

A alimentação é feita com a amostra sob forma de polpa (20 a 30% de

sólidos) por um duto localizado na parte central da base do cesto. As

partículas, ao atingirem a base do cone, são impulsionadas para as paredes

laterais pela ação da força centrífuga gerada pela rotação de cone. Forma-se

um leito de volume constante nos anéis, os quais retêm as partículas mais

pesadas, à medida que as partículas mais leves são expulsas do leitor e

arrastadas por cima dos anéis para a área de descarga de rejeitos no topo do

cone (Lins, et al.).

Especificação do Equipamento

Potência 1/6 HP

Peso 20 kg

Dimensões 50 x 40 x 60 cm

Capacidade de alimentação 65 kg/h

Granulometria de alimentação < 2 mm

Polpa de alimentação 2 L/min

Água de contrapressão ou fluidização 13 L/min

Capacidade de concentrado vol.: 62 mL; peso: 113 g

354 Ensaios em Concentrador Centrífugo Knelson 3”

3. PROCEDIMENTO OPERACIONAL

Alimentação

A amostra deve estar previamente classificada em uma granulometria

abaixo de 2 mm para alimentar o equipamento. Isto é feito com o auxílio de

uma peneira (Figura 4) que acompanha o conjunto. Uma polpa com 30% de

sólidos deve ser preparada para iniciar os testes de concentração centrífuga

em concentrador Knelson 3”.

Figura 4 – Esquema do Concentrador Centrífugo Knelson: vistas

superior e lateral.

Tratamento de Minérios: Práticas Laboratoriais – CETEM/MCT 355

Etapas Operacionais.

(i) Abrir a água de contrapressão (fluidização) a uma pressão de

aproximadamente 8 psi.

(ii) Ligar o motor elétrico do equipamento.

(iii) Iniciar a alimentação do concentrador Knelson 3”.

(iv) Depois de alimentar alguns quilogramas de material, parar a

alimentação e verificar se houve aumento na pressão inicial. Caso

não ocorra nenhum aumento na pressão inicial, significa que o

volume de água injetado está excessivo e “soprando” o material

para fora dos anéis. Neste caso, os próximos passos consistem

inicialmente em reduzir a pressão para 1 psi e repetir os passos (iii)

e (iv).

(v) Continuar o procedimento do item (iv) até se atingir uma pressão

ajustada, promovendo um incremento na mesma, depois da

alimentação de alguns quilogramas de material. Quando isso

ocorrer, o equipamento começará a armazenar concentrado,

acumulando os mesmos nos anéis do cesto concentrador e criando

alguma resistência para o fluxo de água. Essas condições

operacionais situam-se próximas à pressão ótima de operação.

Pode-se ajustar a pressão em 0,5 psi acima ou abaixo, de forma a

encontrar o ajuste à operação. Na Tabela 1 resumem-se os dados

necessários ao ajuste da pressão.

Tabela 1 – Ajuste da pressão de operação do concentrador centrífugo.

Granulometria (µm) Pressão de Operação (psi)

74 1-2

300 - 74 2-4

1700 - 300 4-5

Nota: A densidade da ganga tem influência sobre a pressão da água de fluidização, isto é,

quanto maior a densidade da ganga maior será o volume de água requerido para fluidização.

Raramente se requer pressões superiores a 5 psi.

356 Ensaios em Concentrador Centrífugo Knelson 3”

Procedimento de Parada

(i) Reduzir a pressão à metade da pressão de operação e desligar o

motor elétrico.

(ii) Assim que o motor começar a perder velocidade, o operador deve

iniciar o fechamento da válvula da água de fluidização. O

fechamento total dessa válvula deverá coincidir com a parada do

motor do equipamento. O operador deve estar atento para não

permitir a entrada de água de fluidização após a parada do

equipamento, pois poderá ocorrer perda de concentrado.

(iii) Retirar a tampa de alimentação e travar o equipamento.

(iv) Remover o anel de trava do cesto da centrífuga girando no sentido

horário. Retirar o cesto com o concentrado.

(v) Retirar o concentrado por meio de lavagem do cesto, em seguida,

lavar e secar o concentrado.

Principais Causas das Perdas do Concentrado

Pressão muito baixa - o concentrado ficará compactado dentro dos anéis

e ocorrerá queda de pressão e perda do mineral pesado no rejeito.

Pressão muito alta - o concentrado será ejetado para fora dos anéis do

cesto, saindo no rejeito.

Correia deslizando - a força centrífuga não ocorrerá e o material será

ejetado para fora dos anéis do cesto.

Material com granulometria superior a 1,6 mm (retido) – essa fração do

material ficará retida na peneira do equipamento.

Material com granulometria inferior a 75 µm (passante) - o

concentrador Knelson recuperará os minerais densos valiosos com

granulometria fina, todavia a recuperação poderá diminuir para minérios com

granulometria abaixo 74 µm.

Tratamento de Minérios: Práticas Laboratoriais – CETEM/MCT 357

REFERÊNCIAS BIBLIOGRÁFICAS

Sampaio, C. H. e Tavares, L. M. M. Beneficiamento Gravimétrico. Editora da

UFRGS, 2005.

Burt, R. O. Gravity Concentration Methods. New York: Elsevier. Chap. 3 and

7. 1984.

Lins, F. F. et al. Concentrador Centrífugo: Revisão e aplicações potenciais. Rio

de Janeiro: CETEM/CNPq, 1982, (Série Tecnologia Mineral, vol.55).

KNELSON INTERNATIONAL SALES INC. Operating guidelines for the 3”

Knelson concentrator, S.n.t.

Você também pode gostar

- ENQ 272 - Relatório Prática 6 - HidrociclonagemDocumento6 páginasENQ 272 - Relatório Prática 6 - HidrociclonagemMateus TomazAinda não há avaliações

- Trabalho CONCENTRADOR REICHERTDocumento14 páginasTrabalho CONCENTRADOR REICHERTVitorNoviicAinda não há avaliações

- Roteito PRÁTICA CYCLOSIZERDocumento11 páginasRoteito PRÁTICA CYCLOSIZERPascom ItingaAinda não há avaliações

- Sistema de desaguamento mineral: funcionamento e vantagens dos cones desaguadoresDocumento9 páginasSistema de desaguamento mineral: funcionamento e vantagens dos cones desaguadoresDavisson9Ainda não há avaliações

- Uso e aplicações do concentrador centrífugo KnelsonDocumento10 páginasUso e aplicações do concentrador centrífugo KnelsonrafixcunhadAinda não há avaliações

- Ensaios de classificação em hidrocicloneDocumento19 páginasEnsaios de classificação em hidrocicloneVictor Bretas100% (1)

- Desaguamento, espessamento e dimensionamento de espessadoresDocumento20 páginasDesaguamento, espessamento e dimensionamento de espessadoresCamila NevesAinda não há avaliações

- Centrifugação de células hepáticasDocumento8 páginasCentrifugação de células hepáticasBia NunesAinda não há avaliações

- Beneficiamento Gravimétrico1Documento33 páginasBeneficiamento Gravimétrico1joseanselmoAinda não há avaliações

- Capítulo 6 - : Retenção de Água Do Solo Pelo Método Da CentrífugaDocumento29 páginasCapítulo 6 - : Retenção de Água Do Solo Pelo Método Da CentrífugaFLAVIAAinda não há avaliações

- Espirais Concentradores CETEMDocumento16 páginasEspirais Concentradores CETEMGuilherme SantosAinda não há avaliações

- CentrifugaçãoDocumento17 páginasCentrifugaçãoLarissa DuarteAinda não há avaliações

- HidrociclonesDocumento12 páginasHidrociclonesAlexandre BernardesAinda não há avaliações

- WDØ36X60Documento29 páginasWDØ36X60Vitor CarniatoAinda não há avaliações

- Agitação MecanicaDocumento18 páginasAgitação MecanicaJéssika RochaAinda não há avaliações

- Relatório - Hidrociclones - Talita Vitoria Luis GustavoDocumento8 páginasRelatório - Hidrociclones - Talita Vitoria Luis GustavoTalita FerzzaAinda não há avaliações

- EspessadorDocumento25 páginasEspessadorAnedito ArmandoAinda não há avaliações

- Trabalho - Métodos de Concentração - Brenda Danile SantosDocumento5 páginasTrabalho - Métodos de Concentração - Brenda Danile SantosBrendaAinda não há avaliações

- Aula - Escoamento de Fluídos em TubulaçõesDocumento78 páginasAula - Escoamento de Fluídos em TubulaçõesRafael ZambelliAinda não há avaliações

- HIDROCICLONESDocumento10 páginasHIDROCICLONESandreAinda não há avaliações

- Centrifugas Nas Indústrias de AlimentosDocumento7 páginasCentrifugas Nas Indústrias de AlimentosPedro BullaAinda não há avaliações

- Classificadores espiral: funcionamento e aplicaçõesDocumento12 páginasClassificadores espiral: funcionamento e aplicaçõesDavisson9100% (1)

- ETA Santo Expedito Tratamento ÁguaDocumento49 páginasETA Santo Expedito Tratamento ÁguaWillian Augusto Dall BoscoAinda não há avaliações

- Stela 222Documento19 páginasStela 222Edmilson ChicavaAinda não há avaliações

- Britagem: análise da fragmentação de minériosDocumento9 páginasBritagem: análise da fragmentação de minériosThiago Vinicius FreitasAinda não há avaliações

- Ensaio de compactação do soloDocumento11 páginasEnsaio de compactação do soloPlynio AlvesAinda não há avaliações

- Lista 1 Fen ADocumento9 páginasLista 1 Fen AIsabel Johann100% (1)

- Sistema compacto de tratamento de esgotoDocumento15 páginasSistema compacto de tratamento de esgotoRenan Chama MartinAinda não há avaliações

- Atps Mecânica Dos FluidosDocumento12 páginasAtps Mecânica Dos FluidosSergio VulpiniAinda não há avaliações

- Moagem: o último estágio do processo de fragmentaçãoDocumento37 páginasMoagem: o último estágio do processo de fragmentaçãoRui AiresAinda não há avaliações

- Sedimentação em Queda LivreDocumento5 páginasSedimentação em Queda LivreNiltone LAMPIAOAinda não há avaliações

- Ensaios de classificação em hidrociclone: parâmetros e mecanismo de funcionamentoDocumento18 páginasEnsaios de classificação em hidrociclone: parâmetros e mecanismo de funcionamentobarbosera100% (1)

- 1 Relatório - SedimentaçãoDocumento13 páginas1 Relatório - SedimentaçãoAntoninaPontesAinda não há avaliações

- Processos de separação por centrifugação em alimentosDocumento4 páginasProcessos de separação por centrifugação em alimentosMarcus ChrystianAinda não há avaliações

- FiltraçãoDocumento23 páginasFiltraçãoAndre RettoreAinda não há avaliações

- Relátorio de ReynoldsDocumento11 páginasRelátorio de ReynoldsVanessa CavalcanteAinda não há avaliações

- Ribeiro, M.C. - Cunha, M.V. - Oliveira, M.S. - Efeito de Variáveis Operacionais No Corte de Um HidrocicloneDocumento7 páginasRibeiro, M.C. - Cunha, M.V. - Oliveira, M.S. - Efeito de Variáveis Operacionais No Corte de Um HidrocicloneDouglas Assunção OliveiraAinda não há avaliações

- Manual Do CicloneDocumento7 páginasManual Do CicloneJennifer VasquezAinda não há avaliações

- Relatório 1 - Laboratório de Fenômenos de Transportes - Experimento de ReynoldsDocumento12 páginasRelatório 1 - Laboratório de Fenômenos de Transportes - Experimento de ReynoldshelderevangelistaAinda não há avaliações

- DC Urano 1 - Operator's Manual - Dimensionals - 2021 - PT - BRDocumento62 páginasDC Urano 1 - Operator's Manual - Dimensionals - 2021 - PT - BRCentrifugal SeparatorAinda não há avaliações

- PSSL 4 - HidrociclonesDocumento45 páginasPSSL 4 - HidrociclonesWesley SimoesAinda não há avaliações

- Turbinas Hidráulicas: Tipos e AplicaçõesDocumento18 páginasTurbinas Hidráulicas: Tipos e AplicaçõesEmílio DavidAinda não há avaliações

- Trabalho de TecnologiaDocumento48 páginasTrabalho de TecnologiaMarcsAinda não há avaliações

- Bomba Agua ManualDocumento19 páginasBomba Agua ManualJaison LanskiAinda não há avaliações

- Operação de Moendas de CanaDocumento63 páginasOperação de Moendas de CanaMARCIOAinda não há avaliações

- Cones DesaguadoresDocumento7 páginasCones Desaguadoresedson_dario_2Ainda não há avaliações

- Relatório Bombas Centrífugas ProntoDocumento27 páginasRelatório Bombas Centrífugas ProntoRenanAinda não há avaliações

- Centrifugação - Doc - 2004Documento21 páginasCentrifugação - Doc - 2004Catarina MouraAinda não há avaliações

- Manual Operação - EtaDocumento8 páginasManual Operação - EtaCassiano Ricardo Reinehr CorreaAinda não há avaliações

- Atividade sobre Bombas (Respostas)Documento7 páginasAtividade sobre Bombas (Respostas)gabrilanjo02Ainda não há avaliações

- Tipos de Espessadores de Alta CapacidadeDocumento10 páginasTipos de Espessadores de Alta CapacidadeLeo JuniorAinda não há avaliações

- Relat - 4 - GRANULOMETRIA CONJUNTADocumento20 páginasRelat - 4 - GRANULOMETRIA CONJUNTAMurilo MirandaAinda não há avaliações

- Relatório Tubo VenturiDocumento8 páginasRelatório Tubo Venturi&2&Ainda não há avaliações

- Tratamento de Lodos de Estações de Tratamento de ÁguaNo EverandTratamento de Lodos de Estações de Tratamento de ÁguaAinda não há avaliações

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- TCC Concentrador-FalconDocumento58 páginasTCC Concentrador-Falconcleyton_775918781Ainda não há avaliações

- TCC - 2021 - Luiz Henrique de Souza MedeirosDocumento36 páginasTCC - 2021 - Luiz Henrique de Souza Medeiroscleyton_775918781Ainda não há avaliações

- Cetem CentrifugasDocumento35 páginasCetem Centrifugascleyton_775918781Ainda não há avaliações

- RELATORIO Caracterizacao de MineriosDocumento15 páginasRELATORIO Caracterizacao de Minerioscleyton_775918781Ainda não há avaliações

- Mapeamento estrutural de falhas em cachoeiras de Presidente FigueiredoDocumento18 páginasMapeamento estrutural de falhas em cachoeiras de Presidente Figueiredocleyton_775918781Ainda não há avaliações

- 06 - Equilíbrio QuímicoDocumento3 páginas06 - Equilíbrio Químicocleyton_775918781Ainda não há avaliações

- Adriano Pratica de SecagemDocumento13 páginasAdriano Pratica de Secagemcleyton_775918781Ainda não há avaliações

- Análise granulométrica de minérios por peneiramentoDocumento14 páginasAnálise granulométrica de minérios por peneiramentocleyton_775918781Ainda não há avaliações

- Reações Químicas LaboratoriaisDocumento17 páginasReações Químicas Laboratoriaiscleyton_775918781Ainda não há avaliações

- Pratica de Quantif PeneirasDocumento3 páginasPratica de Quantif Peneirascleyton_775918781Ainda não há avaliações

- 04 - Reações QuímicasDocumento4 páginas04 - Reações Químicascleyton_775918781Ainda não há avaliações

- 02 - Processos de Separação de MisturasDocumento5 páginas02 - Processos de Separação de Misturascleyton_775918781Ainda não há avaliações

- Relatório sobre equilíbrio químicoDocumento15 páginasRelatório sobre equilíbrio químicocleyton_775918781Ainda não há avaliações

- 03 - SoluçõesDocumento5 páginas03 - Soluçõescleyton_775918781Ainda não há avaliações

- Relatorio 2 Solucoes - 16-06Documento18 páginasRelatorio 2 Solucoes - 16-06cleyton_775918781Ainda não há avaliações

- Separação de misturas por diferentes métodosDocumento18 páginasSeparação de misturas por diferentes métodoscleyton_775918781Ainda não há avaliações

- Dell Inspiron 14Z 8GB Windows 8Documento1 páginaDell Inspiron 14Z 8GB Windows 8Édio NetoAinda não há avaliações

- Apresentação CX Automatizada Padrão MANDocumento96 páginasApresentação CX Automatizada Padrão MANjohnny sabin100% (1)

- PCAM4020PN Manual de Instalacao AlphadigiDocumento13 páginasPCAM4020PN Manual de Instalacao AlphadigiAndre ImamuraAinda não há avaliações

- 5W2H - o Que É, Como Funciona e Por Que Você Deveria UsarDocumento14 páginas5W2H - o Que É, Como Funciona e Por Que Você Deveria UsarpatricialandiAinda não há avaliações

- Exercícios Complementares - Word 2019Documento14 páginasExercícios Complementares - Word 2019Sidnéa Balbino da Silva balbinoAinda não há avaliações

- Lista Manuais InfraestruturaDocumento2 páginasLista Manuais InfraestruturaRenato MonteiroAinda não há avaliações

- Fonte de 3.3 VoltsDocumento3 páginasFonte de 3.3 Voltsjoao0honoratoAinda não há avaliações

- FTQ Cartas Criaturas Template EditavelDocumento2 páginasFTQ Cartas Criaturas Template EditavelGeek TrekAinda não há avaliações

- Nova mídia e comunicaçãoDocumento3 páginasNova mídia e comunicaçãoDaniela LaurindoAinda não há avaliações

- Código de Erro Na BrotherDocumento1 páginaCódigo de Erro Na BrotherTRINO-INFORMATICA LAN HOUSEAinda não há avaliações

- Evolução Dos Computadores 1971-1980Documento15 páginasEvolução Dos Computadores 1971-1980Rafael BertoliniAinda não há avaliações

- Uso da tecnologia bipolar em circuitos integrados atuaisDocumento15 páginasUso da tecnologia bipolar em circuitos integrados atuaisJessica JacksonAinda não há avaliações

- Gerente Logística gerencia recebimento estocagem distribuiçãoDocumento3 páginasGerente Logística gerencia recebimento estocagem distribuiçãoLuiz MeloAinda não há avaliações

- Atualizações firmware IWR 3000NDocumento5 páginasAtualizações firmware IWR 3000NMedson AGuiarAinda não há avaliações

- 16 Escavação, Locação Da Obra E InfraestruturaDocumento6 páginas16 Escavação, Locação Da Obra E InfraestruturaRafael de Oliveira DiasAinda não há avaliações

- 10 04 2014Documento104 páginas10 04 2014renatokawaAinda não há avaliações

- Aulas de Desenho Projetivo 1 - IntroduçaoDocumento22 páginasAulas de Desenho Projetivo 1 - IntroduçaoGustavo CardosoAinda não há avaliações

- O que é eletrocalha e seus principais tiposDocumento36 páginasO que é eletrocalha e seus principais tiposGEDEON GONCALVES ROCHAAinda não há avaliações

- Currículo para Professor de Segurança Do TrabalhoDocumento3 páginasCurrículo para Professor de Segurança Do TrabalhoescolacetecAinda não há avaliações

- Dispositivos de comando elétricosDocumento19 páginasDispositivos de comando elétricosMabote ZephaniahAinda não há avaliações

- Catalogo Acessorio NopriceDocumento81 páginasCatalogo Acessorio NopriceKleber CaetanoAinda não há avaliações

- Portas Lógicas Aula 3Documento40 páginasPortas Lógicas Aula 3Waldir De Souza MotaAinda não há avaliações

- Catálogo de Peças: Colheitadeira Autopropelida S550 STSDocumento1.348 páginasCatálogo de Peças: Colheitadeira Autopropelida S550 STSalisson mateus oliveira pereiraAinda não há avaliações

- Atividade Prática Final - Introdução Ao AutocadDocumento4 páginasAtividade Prática Final - Introdução Ao AutocadNádia OliveiraAinda não há avaliações

- ManifestoDocumento1 páginaManifestoPoint DogAinda não há avaliações

- Projeto Erasmus de Engenharia EletrotécnicaDocumento219 páginasProjeto Erasmus de Engenharia EletrotécnicabrunofunchasAinda não há avaliações

- PCPT 4 V405 R 03Documento20 páginasPCPT 4 V405 R 03Alex Oliveira100% (1)

- Manual Maquina de Solda TRR 3410S MNRDocumento10 páginasManual Maquina de Solda TRR 3410S MNRObsol EtoAinda não há avaliações

- Tivdio v-115 Manual EsDocumento2 páginasTivdio v-115 Manual EsBlack Onion100% (2)

- Python PenetraçãoDocumento178 páginasPython Penetraçãojuniormj1100% (1)