Escolar Documentos

Profissional Documentos

Cultura Documentos

Descobrir Polaridades Do Motor

Enviado por

LeonardoFerrDescrição original:

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Descobrir Polaridades Do Motor

Enviado por

LeonardoFerrDireitos autorais:

Formatos disponíveis

DESCOBRIR POLARIDADES DO MOTOR

FIRJAN/SENAI. Prof. Henrique Moura. Aqui tem educao profissional e de qualidade.

Identificao de terminais de enrolamentos de motores trifsicos de 6 pontas. henrique@remocorp.com.br Quando perde-se a identificao dos terminais de um motor trifsico de 6 terminais , que j vem com os terminais identificados pelo fabricante, ou usa-se um motor trifsico com terminais sem identificao, para ensinar os alunos a fazerem a identificao dos mesmos para a ligao. A identificao teminais (1 e 4), (2 e 5), (3 e 6).

Mtodo normalmente utilizado e no recomendado: No entanto costuma-se com um ohmmetro medir a continuidade entre terminais e numera-se aleatriamente os terminais encontrados na seguinte sequncia: (1 e 4), (2 e 5), (3 e 6). Aps feita a numerao faz-se a ligao tringulo e se o motor no funcionar direito, com a rotao reduzida e emitindo um som caracterstico de motor em curto, baixa rotao e alto rudo de 60Hz. O usurio inverte os terminais (1 e 4), (2 e 5), (3 e 6), sequncialmente at o motor entrar em perfeita rotao. Acontece que este mtodo o de numerar os terminais com continuidade, sem mais nenhuma anlise envolvida no processo, no garente que sejam os terminais corretos. A chance da correta numerao acontercer so de 25%. Enquanto no acerta-se a ligao correta o motor est em curto eletromgntico, aquecendo e podendo ocorrer a sua queima, alm do risco com a operao de energia trifsica em curto. Soluo:

Aps ter de fazer esta operao, achei muito perigoso ligar um motor que pode estar em curto, at encontrar os terminais corretos. Desta forma resolvi desenvolver um mtodo de anlise com baixa tenso mais seguro e com identificao mais exata. Utilize um um ohmmetro para medir a continuidade entre terminais e numera-se aleatriamente os terminais encontrados na seguinte sequncia: (1 e 4), (2 e 5), (3 e 6). No os numere apenas identifique os indutores da seguinte forma: Lique um trnasformador de 127Vac/220Vac para 12Vac com o secundrio de 12Vac em qualquer indutor que encontrou continuidade. Numere-o como L1 e um terminal como 1a e o outro como 1b. Ao fazer isto o motor ir comportar-se como um transformador, pois os enrolamentos L2 e L3 iro converter a fora eletromagntica gerada pela corrente aplicada no enrolamento L1 em tenso eltrica. A correta polarizao magntica dos indutores do motor trifsico, referente a Norte e Sul devem se identificadas da forma a baixo no desenho, o ponto encima de cada terminal do indutor equivale ao Norte, ou polarizao eltrica positiva

Em seguida mea a tenso nos enrolamentos 2 e 3, aquele que tiver uma maior tenso o enrolamento mais prximo de L1, logo ele ser L2, numere os terminais como 2a e 2b. e O enrolamento com menor tenso ser L3 e numere os terminais como 3a e 3b. A tenso encontrada em L2, poder ser maior ou menor depende da permeabilidade magntica do ferro e o tamanho da rea magntica. No teste feito no SENAI, com um motor trifsico a tenso aplicada em L1 pelo transformador de 12V foi igual a: L1= 13,36Vac. Tenses no secundrio. L2= 3,02Vac L3= 2,49Vac. A relao VL3 = VL2 * sen 120. VL3 = 3,02 * 0,86 = 2,61Vac. Descobrindo a polaridade magntica dos enrolamentos. Seno de 120 = 0,86

Pronto j fizemos a identificao dos da rdem dos enrolamentos, s falta identificar os terminais.

Una como o indicado no desenhos os terminais 2b e 3a, se a tenso medida nos terminais 2a e 3c for maior que a tenso do enrolamento L2, os indutores esto polarizados corretamente, pois a tenso dos enrolamentos L2 e L3 estaro se somando. O resultado ser VL2 + VL2 * sen120 ou VL2+VL3. No nosso teste encontramos VL2=3,02V e VL3=2,61V Logo V=3,02+2,61=5,51Vac. Desoberta a polarizao magntica dos enrolamentos 2 e 3, numere da seguinte forma:

Os terminais 2a 2b 3a 3b 2 5 3 6

Polarizaes incorretas:

As tenses sero sempre menores que a menor tenso de um enrolamento, ou seja ser sempre menor que a tenso de L3. Pois estando os enrolamentos com polarizaes inversas as tenses iro se subtrairem. V = VL2 - VL2 * sen120, ou VL2-VL3. Medimos 3,02V-2,49V=0,53Vac. Concluindo as ligaes: Faa a ligao tringulo abaixo e ligue o motor na rede trifsica, se no funcionar corretamente e somente por que L1 est polarizado invertido em relao a L2 e L3, como L2 e L3 j foram perfeitamente identificados, s inverter a numerao de L1, trocar 1 e 4. Pronto o motor estr perfeitamente polarizado.

Cor vermelha fornecimento de dados, usar tecla enter. Cor azul resultado. Valores decimais utilize ponto e no vrgula.

Os resultados abaixo foram encontrados no motor trifsico, testado no SENAI de Pacincia, Rio de Janeiro-RJ. No dia 16/08/2007, com a turma de Eletrecista de Manuteno Eltrica EMI-28. Os valores podero variar de acordo com o motor que voc utilize, mas as anlises vetoriais de polaridade magnticas nunca muda. Volts Volts Volts Volts Volts VL1 tenso aplicada no enrolamento 1. VL2 VL3 VL2 + VL3 polarizao correta. VL2 - VL3 polarizao incorreta.

Visualizar animao de ligao de motor.

Ensaio de Motor 12 pontas

Depois de vrias consultas que me fizeram, tive dvidas. Fui procurar na oficina, ningum sabia algo convincente. Encontrei um mtodo proposto no site abaixo e resolvi ensaiar. Confiram na pesquisa abaixo. EQUIPAMENTO: {Motor WEG, 2,2KW, 3CV, 1785rpm, 60Hz, 12 pontas} OBJETIVO: Com todas as pontas sem marcao, numer-las numa seqncia tal que seja possvel fazer os fechamentos para 220/380/440/760V. - O site { http://br.answers.yahoo.com/question/index?qid=20080728055046AAqJqYl } descreve um mtodo que resumindo o seguinte: 1- Identificar os pares de fios que correspondem a uma bobina testando continuidade. 2- Identificar o par de cada bobina do seguinte modo: escolher uma bobina e conectar o miliAmpermetro analgico de zero central. Em cada uma das outras, uma de cada vez, conectar uma bateria de 9V, ligando e desligando o circuito. Aquela que der a deflexo maior ser o par. Marcar a primeira com 1 e 4 e a segunda com 7 e 10, (polaridade confirmar). Repetir esse procedimento para os outros pares. 3- Determinar a polaridade das bobinas que formam o par, usando o seguinte procedimento: Na bobina onde o ampermetro est ligado, escolha o fio que est ligado entrada do aparelho como incio de bobina e sada deste como final. Repita os testes do

item 2. Se o ponteiro do aparelho defletir para o negativo, o condutor ligado para o positivo inicio de bobina, caso contrario fim de bobina. Repetir as operaes para os outros grupos, fazer a numerao e depois os fechamentos para cada tenso e testar. ENSAIO COM O MTODO INDICADO Foi verificado que a deflexo mxima do ponteiro depende do bom contato eltrico no momento em que encosta. Testando vrias vezes o valor nunca igual. Conforme o repique as vezes o ponteiro tenta ir para o lado contrario depois volta para o outro lado. Verificado tambem que o valor mdio quando se liga e desliga rpido e constantemente depende alem do bom contato, da freqncia com que se pisca. Se alguem conseguiu, parabns. Eu no consegui. Assim os resultados das leituras so imprecisos e confusos. MTODO PROPOSTO Devido as dificuldades encontradas no ensaio acima e de se conseguir um miliAmpermetro analgico de zero central, propusemos aplicar uma tenso 110VCA em uma das bobinas e medir tenso nas outras, pois o que se espera ao ligar e desligar uma fonte CC numa bobina produzir nesta uma variao de fluxo que permitir medir nas outras bobinas uma FEM induzida, onde baseado na informao do mtodo apresentado a maior delas seria obtida na que for o par desta. Usamos um multmetro digital na escala CA. Para determinar a polaridade propusemos ligar em srie com o voltmetro digital um diodo e posicion-lo para a escala CC. Se o parelho indicar um sinal negativo (-) antes da leitura o inicio de bobina ser a que esta ligado o anodo do diodo. INCIO DOS TESTES COM O MTODO PROPOSTO Desligado o motor e ocultado as marcaes e embaralhado os fios. Afixados os fios com fita crepe sobre uma prancheta. Testado continuidade e separado os pares. Energizado o primeiro par com 110VCA e medido tenso CA em cada um dos outros pares e anotado numa planilha. A seguir descobertas as marcaes para verificar a correspondncia entre as marcaes aleatria e padro. Energizado cada par com 110VCA e medido a tenso VCA nos outros, desta vez com a marcao padro. Abaixo esto na sequncia correspondente: Primeira linha: Numerao padro

Segunda linha: Numerao aleatria

Anlise: - Aplicando-se 110VCA para 1+4 da marcao aleatria, a maior medida recaiu em 2+5. - Na marcao padro seria 10+7 e 8+11. Como na verdade o par de 10+7 seria 1+4, a afirmao de que o par correto corresponde a maior medida, no funcionou. - Analisando as duas outras linhas tambem se observam as discrepncias. - Fazendo o mesmo tipo de anlise na tabela feita com a marcao padro, tambem se observa o mesmo tipo de problema. - A nica possvel coerncia que as leituras dos pares corretos so praticamente iguais - Outra coisa que se nota que o valor no o maior nem o menor, mas o mdio, conforme se v na primeira tabela. Mesmo assim a impreciso das medidas torna o mtodo menos seguro e exige muito critrio para observar e chegar a essa concluso. COMENTRIO: Todos dois mtodos se mostraram inconclusivos, Tanto o teste indicado quando o teste alternativo proposto em sua substituio. PESQUISA: Como nenhum dos dois mtodos funcionou, passado a buscar informaes a respeito da disposio das bobinas para esclarecer e complementar as afirmaes do mtodo proposto no site que diz: (Voc tem de ter em mente que um motor de dose pontas tem os mesmos trs jogos de bobinas que um motor de seis pontas, a diferena que cada bobina cortada ao meio e cada pedao suporta uma ddp de 220V). Ento podemos dizer que a bobina na posio U tem um par de enrolamentos por exemplo a bobina com os condutores 1 e 4 complementada pela bobina com condutores de numero 7 e 10,). A primeira dvida de quem l se as duas bobinas ficam alojadas na mesma ranhura, ou em ranhuras diferentes e sendo assim em que posio estaria, uma vez que tudo isso influenciaria nas medidas. Isso uma dvida cruel que precisa ser esclarecida para possibilitar algum tipo de anlise e possivelmente a proposio de outro mtodo.

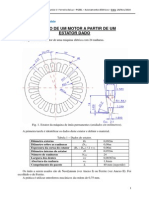

Pela entrevista que fiz com um bobinador bastante experimentado, essas bobinas no esto dentro da mesma ranhura nem nas ranhuras adjacentes, mas num ponto diametralmente oposto, ou seja, a metade do bobinado 1+4, 2+5 e 3+6 est de um lado e a outra metade, 7+10. 8+11 e 9+12 do lado oposto. Ver desenhos seguintes:

- Na parte superior do desenho apresentamos doze grupos de bobinas para motor trifsico de 12 pontas, com as respectivas interligaes. - Na parte de baixo, figura mais a esquerda, a posio das bobinas que se complementam. - Na figura abaixo mais a direita um padro particular desse bobinador, porem no um padro universal e no garantido que todos os bobinadores sigam, o que representa uma dificuldade para quem queira abrir o motor, desamarrar os fios e seguir para descobrir a numerao. - Muitas vezes com o rotor extrado e aplicando tenso numa bobina eles precisam usar uma bssola para definir a bobina procurada. - Fica meio confuso e s um bobinador experiente capaz de fazer isso com mais segurana. CONCLUSO: - O valor no o maior nem o menor, mas o mdio, conforme se v nas tabelas. - O mtodo proposto poder ser utilizado, mas fundamental que se faa uma criteriosa anlise como essa assinalada sobre a primeira tabela. - Nunca demais lembrar que a estabilidade da fonte de tenso VCA importantssima. - Mesmo assim a impreciso das medidas torna o mtodo menos seguro e exige muito critrio para observar e chegar a essa concluso.

FOTO das pontas do motor separadas. A numerao de baixo a padro.

You may also like -

Como funciona o motor eltrico (MEC060) Escrito por Newton C. Braga Motores eltricos so parte integrante de uma infinidade de equipamentos. Mquinas industriais, automatismos domsticos e automotivos, portes eltricos, dispositivos mecatrnicos, robs so alguns exemplos de lugares onde podemos encontrar motores. Os motores podem ser dos mais diversos tipos, formas e tamanhos o que leva a todo profissional da eletrnica a ter um conhecimento mais profundo destes dispositivos se quiser saber como trabalhar com eles. Neste artigo especial analisaremos os diversos tipos de motores, suas vantagens e desvantagens e a tecnologia que cada um emprega. Os motores so transdutores que convertem energia eltrica em energia mecnica. Nesta funo, eles fazer parte de uma grande quantidade de equipamentos que encontramos no dia a dia. Nos ltimos tempos com a unio cada vez maior da eletrnica mecnica com a criao de dispositivos mecatrnicos, os motores aparecem em cada vez maior quantidade e numa variedade de tipos at ento nunca vista. Como funcionam os diversos tipos de motores que encontramos nos equipamentos de nosso dia a dia, como trabalhar com eles algo que todo profissional precisa saber e isso que vamos levar neste artigo.

Fundamentos A idia de se obter energia mecnica a partir de energia eltrica, criando-se assim o primeiro motor de corrente contnua vem de 1830 quando Michael Faraday desenvolveu o primeiro motor de disco. Na figura 1 temos uma idia de como ele funcionava.

Motor elementar de disco

No entanto, naquela poca as prprias fontes de energia eltrica eram limitadas o que fez com que este motor apenas se tornasse uma curiosidade de laboratrio sem aplicao prtica alguma. Os motores modernos se baseiam num princpio muito conhecido de todos os estudantes de fsica e eletrnica e que mostrado na figura 2.

Fora num conditor imerso num campo magntico.

Quando uma corrente eltrica percorre um fio imerso num campo magntico surge uma fora perpendicular ao fio que tende a mov-lo. Se em lugar de um simples condutor usarmos uma bobina com muitas espiras de fio, mesmo uma corrente relativamente fraca pode gerar foras bastante intensas quando a mesma configurao for montada. Uma bobina com o formato mostrado na figura 3 quando percorrida por uma corrente e imersa num campo uniforme ficar sujeita a um binrio que tende a gir-la.

Princpio de funcionamento de um motor DC

Evidentemente, nestas condies, se a bobina puder girar livremente ela s vai faz-lo por um certo percurso, at que as foras no mais atuem no sentido de produzir este movimento, conforme mostra a figura 4.

Movimento da armadura at a estabilidade.

A configurao interessante pois pode produzir fora mecnica em boa quantidade, mas existe o problema de se obter um movimento contnuo da bobina, ou seja, faz-la girar sem parar. Isso pode ser conseguido por um processo denominado comutao e que mostrado na figura 5 e que j nos leva a um motor com possibilidade de aplicaes prticas.

O sistema de escovas

A bobina enrolada num clindro que montado num eixo capaz de girar sobre mancais. Neste eixo deixamos duas regies isolantes em que colocamos "meia calhas" de contatos comutadores que so ligados aos fios da prpria bobina. Dois contactos fixos ou "escovas" fazem contato eltrico com estas meia calhas de modo a transferir energia para as bobinas. A ligao destes comutadores tal que em meia volta do percurso, os comutadores A e B so ligados a bobina e com isso a corrente circula num sentido. Na outra meia volta os comutadores C e D que so ligados na bobina e a corrente circula no sentido oposto. Tudo isso nos leva ao seguinte comportamento mecnico do dispositivo assim formado. a) Quando aplicamos a corrente nos contactos que alimentam a bobina circula uma corrente num sentido tal que tende a movimentar a bobina de meia volta num sentido que depende justamente do sentido de circulao desta corrente. b) Quando a bobina alcana a posio que seria de repouso, meia volta depois, as escovas comutadores mudam os contactos e com isso a corrente inverte seu sentido de circulao. c) O resultado disso, que a posio em que a bobina alcanou no mais a posio de repouso, j que surge uma nova fora que tende a faz-la continuar girando. A nova posio de repouso estar agora meia volta adiante. d) A bobina gira mais volta para alcanar a nova posio de repouso, mas ao chegar prxima dela, novamente entram em ao os comutadores e a corrente invertida. Uma nova posio de repouso aparece. e) A nova posio de repouso estar novamente meia volta frente e a bobina continua girando.

fcil perceber que a bobina nunca vai parar enquanto houver disponibilidade de corrente para alimentar o circuito e obteremos com isso um movimento giratrio da bobina e de seu eixo constante. A figura 6 ilustra o que ocorre.

Rotao constante.

A fora que aparece no eixo deste tipo de motor vai depender de diversos fatores tais como o nmero de espiras da bobina, a intensidade do campo magntico e tambm a intensidade da corrente.

Motor DC com Escovas Este tipo de motor o mais tradicional conhecido por "brush DC motor" onde "brush" significa escova, para designar a operao com o sistema comutador. Na figura 7 temos um motor deste tipo visto em corte, como os muito encontrados em aplicaes comuns tais como brinquedos, ventiladores de carro, etc.

Motor DC com escovas (em corte).

Observe que so usados ims permanentes no estator, que o rotor onde enrolada a bobina feito de metal ferroso para concentrar as linhas de fora do campo magntico criado pela bobina, tornando-o mais intenso e que as escovas so fetas ou de pedaos de grafite ou ainda com lminas de cobre, dependendo do tipo.

Motores deste tipo podem ser encontrados em verses de todos os tamanhos e tipos, sendo as mais comuns as alimentadas por pilhas na faixa de 1,5 a 12 V conforme mostra a figura 8.

Pequenos motores de corrente contnua.

Estes pequenos motores podem operar com potncias de poucos watts, j que as correntes drenadas variam entre 50 mA e 2 A tipicamente.

Caractersticas: Os motores deste tipo na realidade so especificados para operar dentro de uma faixa de tenses. Assim, um motor de 3 V, realmente funcionar quando alimentado com tenses na faixa de 1,5 a 4,5 V sem problemas. Acima desta tenso o problema maior a dissipao de calor pela enrolamento. Aquecendo demais os fios podem ter sua isolao queimada j que so do tipo esmaltado. A velocidade de rotao deste tipo de motor depende da tenso aplicada e tambm da carga, ou seja, da fora que devem fazer. Assim, comum termos um grfico para especificar a relao tenso x velocidade conforme mostra a figura 9.

Curva tpica de motores.

Pequenos motores para a faixa de 1,5 a 12 V podem ter rotaes sem carga na faixa de 1 000 a 10 000 rpm. Quando carregados, a corrente aumenta e a rotao cai, nos levando a um grfico conforme mostra a figura 10.

Curva tpica rotao x corrente de um motor DC

Por este motivo, numa aplicao prtica preciso especificar tanto a tenso aplicada como a carga para que se possa ter uma idia exata da rotao em que ele vai trabalhar. Nas aplicaes mais crticas em que o motor precisa manter uma rotao constante existem diversas tcnicas que podem ser empregadas para esta finalidade. Uma delas regulagem mecnica da velocidade que pode ser conseguida com contrapesos conforme mostra a figura 11.

Regulando a velocidade com contrapesos.

Esta regulagem opera fazendo com que, au aumentar a velocidade os pesos se afastem do eixo de rotao e com isso seja preciso uma fora maior para mant-los em rotao

compensando desta forma o ganho de velocidade. Outra possibilidade a regulagem eletrnica que pode empregar diversas configuraes prticas. Uma delas consiste no uso de algum tipo de circuito regulador de corrente ou fonte de corrente constante, conforme mostra a figura 12.

Usando uma fonte de corrente constante.

Este circuito usado quando o motor deve acionar uma carga com uma fora constante e manter a velocidade dentro de certos limites. Parte-se da idia de que a corrente depende da carga e da rotao e uma vez ajustada, uma alterao na velocidade tende a modificar a corrente que compensada pelo circuito. Outra possibilidade consiste no uso de algum tipo de sensor acoplado ao eixo do motor que faa a leitura de sua rotao, conforme mostra a figura 13.

Regulagem da velocidade com sensor ptico.

Um sensor magntico ou ainda ptico informa ao circuito qual a rotao e compara com o valor ajustado gerando um sinal de erro. Este sinal usado para aumentar ou diminuir a tenso no motor, corrigindo-se assim a velocidade at que ela chegue ao valor desejado.

Este tipo de motor tem vrias limitaes como: a) A velocidade mxima est limitada tanto pelas caractersticas mecnicas das escovas como tambm pelo ncleo. Em altas rotaes, a corrente inverte e desinverte milhares de vezes por segundo gerando assim correntes de foucault no ncleo ferroso do motor. Esta corrente faz com que o ncleo se aquea fazendo cair o rendimento do motor. b) Nas comutaes gerado rudo eltrico que pode interferir nos circuitos mais sensveis do aparelho em que o motor funciona. Se bem que possam ser usados filtros para eliminar estes rudos, como por exemplo c apacitores em paralelo, existe um limite para sua ao. c) As escovas ou contactos gastam com o tempo reduzindo a vida til do motor.

Diversas tecnologias possibilitam a construo de motores DC com escovas com rendimento mais elevado. Uma delas a que possui uma armadura em forma de disco gravada e que mostrada na figura 14.

Motor com armadura impressa.

Este tipo de motor no possui partes de ferro mvel o que elimina os problemas do aquecimento do ncleo nas altas rotaes pelas correntes de turbulncia ou foucault geradas pelas altas frequncias. Na figura 15 temos um outro tipo de motor DC que possui uma armadura em forma de concha, sendo chamado tambm de "shell armature" em ingls.

Motor com armadura em concha.

A grande vantagem destes motores em relao aos tradicionais que eles podem alcanar rotaes muito mais altas.

Perdas nos Motores DC A finalidade bsica de um motor converter energia eltrica em energia mecnica. Evidentemente, o melhor motor o que consegue converter a maior parte da energia eltrica em energia mecnica, ou seja, tem o maior rendimento o menores perdas. As perdas nos motores de corrente contnua, alm das que j comentamos no item anterior podem ter diversas outras origens. Na figura 16 mostramos num grfico os diversos tipos de perdas que podem afetar o rendimento deste tipo de motor.

Perdas nos motores com escova.

a) Perdas nos enrolamentos Estas perdas ocorrem porque o fio usado nos enrolamentos dos motores apresentam certa

resistncia eltrica. Para vencer esta resistncia, energia eltrica convertida em calor e no em fora mecnica. As perdas pela resistncia do enrolamento podem ser calculadas pela expresso:

P = R x I2

Onde: P a potncia eltrica perdida - transformada em calor (W) R a resistncia do enrolamento () I a intensidade da corrente no motor

Um fator importante que deve ser levado em conta nestas perdas que a resistncia do enrolamento aumenta quando ele se aquece, ou seja, quando o motor passa a rodar em regime de maior potncia.

b) Perdas pelos contactos As escovas no possibilitam a realizao de um contacto eltrico perfeito quando o motor gira. Na verdade, a eficincia deste tipo de contacto diminui bastante medida que a velocidade do motor aumenta.

Com a diminuio da eficincia do contacto, a resistncia aumenta e com isso a quantidade de calor que gerado neste ponto do motor. A anlise da forma como os contactos atuam bastante complexa j que existe o problema do repique que gera pulsos de transientes quando comutam uma carga altamente indutiva como o enrolamento do motor. Em lugar do simples estabelecimento da corrente conforme mostra a figura 16(a) temos a produo de uma sequncia de pulsos muito rpidos que, atuando sobre a indutncia do motor fazem com que a corrente estabelecida no alcance imediatamente o valor esperado e alm disso sejam gerada uma tenso de retorno mais alta. Isso mostrado na mesma figura 16(b).

c) Perdas no Ferro As caractersticas de magnetizao do ferro usado como ncleo nos motores devem ser consideradas quando analisamos o funcionamento de um motor de corrente contnua com escovas. A principal se deve s correntes de turbulncia ou Foucalt. que so geradas devido histerese do material usado no ncleo. Como este material no consegue acompanhar as inverses muito rpidas de polaridade do campo magntico quando o motor gira em alta velocidade. so induzidas correntes no ncleo que causam seu aquecimento. Este aquecimento pode influir no aumento da resistncia do enrolamento (como j vimos) e tambm nas prprias caractersticas magticas do material usado no ncleo do motor. Em suma, maior velocidade para este tipo de motor pode significar perdas considerveis pelas correntes induzidas desta forma. O uso de chapas de metal em lugar de ncleos slidos reduz o problema mas no o elimina completamente.

d) Perdas por Frio Estas perdas se devem s caractersticas mecnicas do motor que deve rodar sobre mancais com o mnimo de atrito possvel. Evidentemente, na prtica no podemos reduzir este atrito a zero e as perdas ocorrem.

A prpria presso mecnica das escovas sobre os contactos no rotor do motor tambm induzem perdas por atrito que alm do inconveniente de atuar como um freio, tambm geram calor que, conforme vimos, so um dos fatores que causam uma perda de rendimento para este tipo de motor. Materiais como a grafite, que alm de serem bons condutores eltricos tm um coeficiente de atrito muito baixo ajudam bastante a se obter motores com baixas perdas por atrito dos contactos, mas elas no so totalmente eliminadas e devem ser consideradas em certas aplicaes mais crticas.

e) Perdas por Curto-Circuito Quando as escovas mudam de contacto passando de um enrolamento para outro no giro de um motor, por uma frao de segundo, o contacto ocorre em dois enrolamentos ao mesmo tempo, conforme mostra a figura 17.

As perdas por curto-circuito.

Neste instante temos um curto-circuito de curta durao que absorve energia convertendoa em calor. Outro problema que este curto causa atuar como um freio eletro-dinmico j que as espiras so momentaneamente colocadas em curto gerando assim uma carga para o motor.

Outras Perdas: Alm das causas analisadas existem outras que afetam o desempenho de motores de corrente contnua que fazem uso de escovas. analisemos algumas delas.

a) Ripple de Torque Devido as caracterstic as indutivas do enrolamenro do motor e tambm devido inverso da corrente constantemente pela ao nas escovas dos motores de corrente contnua no possvel manter constante a corrente e com isso o torque. Na prtica, o torque varia conforme uma curva ondulao (ripple) que mostrada na figura 18.

Ondulao (ripple) no torque do motor.

Esta caracterstica costuma trazer problemas de funcionamento principalmente em altas velocidades e pode ser minimizada com a utilizao de enrolamentos mltiplos no motor ou ainda aumentando-se o nmero de plos de comutao, mas isso sem dvida encarece o dispositivo. Outras tcnicas podem ser empregadas para se minimizar este tipo de problema.

b) Desmagnetizao Os ims permanentes usados nos motores de corrente contnua para criar o campo sobre o qual se baseia seu funcionamento no so to permanentes assim, perdendo seu magnetismo com o tempo.

Outro fator que tem influncia na desmagnetizao do im permanente a prpria corrente que circula pelos enrolamentos. O campo magntico criado pelos enrolamentos atua sobre o im permanente e com o tempo faz com que seu magnetismo se reduza at o ponto em que ele comea a afetar de modo sensvel no rendimento do motor. importante observar que uma intensidade de corrente acima de certo valor nos enrolamentos do motor pode criar um campo suficientemente intenso para desmagnetizar de modo completo os ims permanentes. Assim, pulsos de correntes intensas devem ser evitados de qualquer forma pois eles podem causar este tipo de problema.

c) Ressonncia Mecnica Todos os corpos tendem a vibrar com maior intensidade em certas frequncias e isso

vlido para as partes mecnicas de um motor. Assim, se deixarmos um motor de corrente contnua girar livremente sem carga ele tende a se acomodar numa rotao em que suas partes mecnicas oscilem na sua freqncia de ressonncia. Nesta freqncia, podem surgir esforos mecnicos que tanto pode afetar a integridade do motor como seu rendimento. Na prtica, o que se faz utilizar partes que tenham frequncias bem diferentes de ressonncia e at girem em sentidos contrrios para que este efeito seja anulado.

d) Contra - FEM Induzida A comutao rpida das escovas de uma carga indutiva faz com que surga uma tenso induzida que conhecida como fora contra-eletromotriz. Na figura 19 mostramos a caracterstica desta fora com a velocidade de rotao de um motor comum.

Caracterstica de c.f.e.m.

Observe que esta fora contra-eletromotriz aumenta com a velocidade de rotao do motor. Normalmente, para os motores comuns ela expressa para uma rotao de 1000 rpm. Esta fora faz com que o motor funcione como um gerador quen "devolve" parte da energia para para o circuito que o alimenta atuando assim como uma espcie de freio.

Motores sem Escovas Conforme vimos, a maior limitao para a operao dos motores de corrente contnua est na necessidade de se adotar um sistema comutador mecnico que inverta e desinverta a corrente durante o movimento para se manter as foras atuando sempre no mesmo sentido

e assim ser obtida uma rotao contnua. Estas escovas gastam, geram rudos e alm disso esto sujeitas problemas de contactos que se agravam medida que as rotaes aumentam. A terminologia usada especifica os motores sem escova como um tipo especial de servomotor. Esta observao deve ser feita, pois os motores de passo tambm so motores sem escovas do mesmo modo que um motor de induo de corrente alternada. Na categoria dos motores sem escovas temos dois tipos bsicos: o motor trapezoidal e os motores para ondas senoidais. O motor trapezoidal, na verdade um servo DC enquanto que o senoidal se assemelha a um modor AC sincrono. Para entender melhor como eles funcionam vamos partir da evoluo dos motores sem escovas. Um motor covencional com escovas, conforme mostra a figura 20, consiste numa rotor com uma bobina que fira num campo magntico produzido pelo estator. Se as conexes da bobina so feitas atracvs de aneis deslizantes, este motor se comporta como um motor de passo (invertendo a corrente o rotor gira de 180 graus).

Motor convencional com escovas.

Incluindo o comutador e escovas a reverso da corrente ser feita automaticamente e o rotor vai continuar girando na mesma direo. Para transformar este motor num motor sem escovas devemos partir da eliminao dos enrolamentos do rotor. Isso pode ser conseguido virando "ao avesso" o motor. Em outras palavras, colocamos o im permanente como parte rotativa do motor e colocamos as bobinas nos plos do estator. claro que precisamos ainda pensar em algum meio de inverter a corrente automaticamente - uma chave acionada por um ressalto poderia ser usada para esta finalidade conforme mostra a figura 21.

Usando uma chave inversora mecnica.

claro que um arranjo que ainda inclua um disposiitivo mecnico de comutao no a melhor soluo para o problema. Podemos, em lugar da chave mecnica, usar um amplificador para excitar as bobinas e que seja acionado por algum dispositivo que possa verificar a posio do rotor em cada instante, por exemplo, um sensor ptico ou um sensor de efeito Hall, conforme mostra a figura 22.

Usando um encoder.

Este circuito de leitura da posio e acionamento das bobinas denominado "encoder de comutao" na linguagem tcnica. Fica claro que um motor deste tipo no pode ser conectado diretamente a uma fonte de corrente contnua para funcionar. O motor deve ser ligado a um circuito que inverta constantemente a corrente, o que em ltima anlise significa que o motor acionado por uma corrente alternada.

Voltando aos motores comuns com escovas, vemos que um rotor que tenha apenas uma bobina apresenta uma caracteristica de grande variao de torque com a rotao. De fato, a caracteristica ser senoidal com o mximo torque j que o rotor corta o campo magntico numa forma que resulta neste comportamento, conforme mostra a figura 23.

Caracterstica de torque.

Um motor DC na prtica possui diversas bobinas no rotor e cada uma ligada no somente ao seu prprio par de comutadores como tambm a outras bobinas. Desta forma, temos um toque mais constante pelo efeito da mdia da corrente circulando atravs delas. Como obter o mesmo comportamento para um motor sem escovas? Isso vai exigir um grande nmero de bobinas no estator, o que em princpio no difcil de conseguir, mas tem o agravante de que precisaremos de um circuito excitador para cada uma delas. Na prtica um motor sem escovas possui dois ou trs conjuntos de bobinas ou "fases" conforme mostra a figura 24.

Construo de um motor sem escova.

No motor mostrado na figura do tipo de dois plos e trs fases. O rotor normalmente

possui quatro ou seis plos no rotor com um aumento correspondente no nmero de plos do estator. Veja que isso no aumenta o nmero de fases pois elas podem ser distribuidas entre diversos estatores. A caracterstica de torque deste tipo de motor mostrada na figura 25.

Caracterstica senoidal de torque.

Atravs desta figura podemos ver que o torque mximo conseguido quando os campos do estator e do rotor esto com uma defasagem de 90 graus. Limitando o nmero de fases a trs isso significa eu se pode avanar o campo do estator apenas em incrementos de 60 graus da rotao do eixo, o que significa que no d para manter esta diferena de fase de 90 graus. Na prtica o que se faz manter esta diferena oscilando entre 60 e 120 graus de modo que na mdia teremos 90 graus com o que se consegue uma boa aproximao da condio de maior torque.

O Motor Trapezoidal Com uma intensidade de corrente fixa nos enrolamentos, pode-se conseguir um bom aumento do torque.

Consegue-se com isso um achatamento de sua caracter[istica de toque mostrada na figura 26, que, pela sua forma d nome a este tipo de motor.

Achatamento da caracterstica de torque.

Na prtica isso no muito simples, j que um certo grau de no linearidade sempre permanece. O efeito principal um pequeno "soquinho" no ponto de comutao do circuito, o que pode ser importante nas aplicaes de muito baixa rotao. O ripple ou ondulao de torque resultante desta caracterstica tende a produzir uma espcie de modulao de velocidade na carga. No entanto, num sistema que use um feedback de velocidade de grande ganho o problema eliminado. Isso significa eu um pequeno aumento da velocidade gera um grande sinal de erro, reduzindo a demanda de torque para corrigir a velocidade. Na prtica, a corrente do amplificador tende a ser um espelh da caracteristica de torque resultando numa modulao de velocidade muito pequena conforme mostra a figura 27.

Mantendo o torque constante.

O Motor Senoidal No motor senoidal que tambm chamado de servo AC sem escovas, nenhum cuidado tomado para se corrigir as caractersticas senoidais bsicas de torque. Este motor pode ser alimentado como um motor AC sincronizado simplesmente aplicando-se aos enrolamentos uma tenses senoidais com o deslocamento de fase

apropriado, 120 graus no caso de motores de trs fases. Se for necessria uma preciso em baixas velocidades uma preciso maior nas tenses deve ser conseguida. Isso significa que o drive deve gerar trs correntes que estejam em fase de acordo com a posio do eixo. Para obter a necessria preciso nesta codificao normalmente so usados codificadores pticos.

Torque Constante Para entender melhor como pode-se obter torque constante deste tipo de motor, melhor analisar um caso em que tenhamos apenas duas fases. Este motor tem dois conjuntos de bobinas que so alimentadas com um sinal trapezoidal defasadas de 90 graus, uma em relao a outra. Se reprsentarmos a posio do eixo por um ngulo x, as correntes nos enrolamentos estaro na forma:

I = Io sen x I = Io cos x

Voltando ao modelo bsico de motor, podemos observar que a caracterstica de torque fundamental do motor tambm senoidal, o que quer dizer que o torque instantneo ser a dado por: T1 = Io K sen x

Onde k a constante de torque do motor. Tornando a corrente no motor senoidal, e em fase com as caractersticas de torque do motor, o toque obtido de uma das fases ser: T1 = (Io sen x) K sen x = I k sen2 x E, da mesma forma, o torue obtido ser dada por:

T 1= Io K cos2 x

O torque total obtido (nas duas fases) ser ento:

T1 + T2 = Io K (sen2 x + cos2 x)

Mas:

sen2 x + cos2 x = 1

Onde obtemos:

T1 + T2 = Io x k

Assim, para correntes senoidais aplicadas ao motor, o torque resultante ser independente da posio do eixo. Veja entretanto que, para que isso ocorra, deve haver uma preciso na aplicao destas correntes no motor, o que exige o emprego de um encoder apriopriado para enviar a informao necessria ao circuito de processamento que a gera.

Servos Hbridos Com relao ao princpio de funcionamento, o motor de passo e o servo motor sem escoivas so semelhantes. Cada um possui um sistemas de ims totativos e um estator com bobinas enroladas. A nica diferena est no fato de de que eles possuem nmeros de plos diferentes. So apenas 3 pares no servo hbrido e at 50 no motor de passo. Assim, para efeito de anlise podemos considerar um servo hbrido como um motor de

passo simpificado. Baseados nos mesmos princpios podemos usar um motor de passo como servo simplesmente agregando algum recurso de feedback, como por exemplo um encoder ptico. O nome hbrido vem justamente do fato de que sua construo tanto se baseia nos princpios de funcionamento dos servos comuns como dos motores de passo. Eles at so chamados em alguns de "servos de passo". Neste tipo de motor um drive de 2 fases fornece as correntes defasadas (seno e cosseno) que os enrolamentos precisam para a excitao sempre comandados pelo dispositivo de realimentao. Este dispositivo tanto pode ser um encoder ptico como um sensor de contactos. Como o motor tem 50 pares de plos, devem ser gerados 50 ciclos de sinal para cada volta do eixo. Um servo hbrido tem aproximadamente o mesmo torque do motor equivalente de passo quando alimentado pela mesma tenso e corrente, mas deve-se considerar que a operao deve ser sempre em lao fechado. Um servo hbrido mais caro que um motor d epasso num determinado sistema, mas mais barato do que um servo sem escovas. Da mesma forma que nos motores de passo a operao contnua em altas velocidades no recomendada para este tipo de motor j que podem ocorrer muitas perdas no ncleo. Outra vantagem deste tipo de motor que ele costuma operar de modo mais silencioso e aquecer menos do que os motores de passo comuns.

Motores de Acionamento Direto Este tipo de motor acoplado diretamente nas cargas que devemmovimentar sem o uso de caixas de reduo, engrenagens ou correias. Em algumas aplicaes motores sem escovas e mesmo motores de passo podem apresentartorque e resoluo adequadas para este tipo de aplicao. Em outros, entretanto, as caixas de reduo e correias so usadas para se modificar o torque e a velocidade de acordo com as especificaces exigidas pelo projeto. Na figura 29 temos um tipo de motor de acionamento direto em corte. Um motor deste tipo no possui escovas e nem engrenagens de modo a se obter maior torque e maior resoluo, sacrificando entretanto, a velocidade e a preciso. Uma vantagem importante do acionamento direto e a eliminao do atrito e frico das engrenagens que so responsveis por perdas importantes de potncia.

Este tipo de motor contm componentes de preciso e um sistema de feedback num invlucro muito compacto. O torque deste tipo de motor depende de seu dimetro e em segundo lugar do nmero de dentes de que criam o campo magntico de modo a se obter o maior nmero de passos de acionamento. Estes motores tem como principais vantagens a alta preciso, maior velocidade de reposta, maior torque em altas velocidades e rotao suave.

CONCLUSO Motores de todos os tipos so encontrados numa variedade enorme de apicaes na industria, na eletrnica de consumo e embarcada. O profissional deste setor deve conhecer cada tipo, e se for um projetista deve saber que tipo empregar numa aplicao especfica. O que vimos neste artigo foi apenas uma breve introduo ao princpio de funcionamento dos principais tipos de motores que podemos encontrar nos diversos equipamentos modernos. O leitor interessado pode ir alm aprofundando-se em cada tipo de modo a saber como fazer projetos especficos e tirando o mximo proveito das vantagens que cada um oferece.

Você também pode gostar

- Identificar Bobinas Motor 12 TerminaisDocumento1 páginaIdentificar Bobinas Motor 12 Terminaisjuliano_cp100% (2)

- Fechamento de MotoresDocumento5 páginasFechamento de MotoresThiago Sklarezik50% (2)

- Construcao Maquina CADocumento3 páginasConstrucao Maquina CAVictor Vinturini100% (2)

- Manual de BobinagemDocumento5 páginasManual de BobinagemWagner Coelho HenriquesAinda não há avaliações

- Manual de Bobinagem - Motor Trifásico - Gustavo RobertoDocumento22 páginasManual de Bobinagem - Motor Trifásico - Gustavo Robertovitor7hugofaceboock75% (4)

- Fórmulas e Cálculos para Eletricidade e Eletrônica - volume 1No EverandFórmulas e Cálculos para Eletricidade e Eletrônica - volume 1Nota: 5 de 5 estrelas5/5 (5)

- EnrolamentoDocumento4 páginasEnrolamentoSérgio Andolfo100% (2)

- Apostila Esquemas - BobinagemDocumento77 páginasApostila Esquemas - BobinagemJair Armando100% (12)

- Bobinagem de Motores EsquemasDocumento32 páginasBobinagem de Motores EsquemasDarilho Batista Ignacio92% (25)

- Calculo de Bobinagem Motores Trifasicos TeslaDocumento11 páginasCalculo de Bobinagem Motores Trifasicos TeslaAdao34180% (2)

- Enrolamento de MotoresDocumento14 páginasEnrolamento de MotoresHiago Dos Santos67% (3)

- Enrolamento e Bobinagem PDFDocumento29 páginasEnrolamento e Bobinagem PDFodajuniorAinda não há avaliações

- Tabela de RebobinamentoDocumento2 páginasTabela de Rebobinamentonaelp63% (8)

- Dah LanderDocumento14 páginasDah LanderGerry MacomeAinda não há avaliações

- Acionamentos de velocidade variável: Conhecimentos básicos Fundamentais - Instruções gerais para acionamentos elétricos regulados em velocidade variável e em corrente alternadaNo EverandAcionamentos de velocidade variável: Conhecimentos básicos Fundamentais - Instruções gerais para acionamentos elétricos regulados em velocidade variável e em corrente alternadaAinda não há avaliações

- Manual de BobinagemDocumento30 páginasManual de BobinagemAsnake Tegenaw100% (1)

- Manual WegDocumento62 páginasManual Weglazedsouza100% (1)

- Manutenção de Motores ElétricosDocumento19 páginasManutenção de Motores Elétricosapi-3700215100% (14)

- Proj2 Ricardo Scheufele PDFDocumento9 páginasProj2 Ricardo Scheufele PDFRicardoScheufeleAinda não há avaliações

- Weg Bobinagem PDFDocumento112 páginasWeg Bobinagem PDFgpamaster-1100% (2)

- Dados de Bobinagem Motores DancorDocumento2 páginasDados de Bobinagem Motores DancorCássio Santos100% (3)

- Partidas De Motores Elétricos IndustriaisNo EverandPartidas De Motores Elétricos IndustriaisNota: 5 de 5 estrelas5/5 (1)

- Apostila Do MOTOR DE INDUÇÃO MONOFÁSICODocumento19 páginasApostila Do MOTOR DE INDUÇÃO MONOFÁSICORicardo A. KondaAinda não há avaliações

- Manual de BobinagemDocumento30 páginasManual de Bobinagemsilvioaugusto0286% (7)

- Manual de BobinagemDocumento3 páginasManual de BobinagemSeverino OviedoAinda não há avaliações

- Apostila Motor Monofasico PDFDocumento12 páginasApostila Motor Monofasico PDFRenatho Souza Oliveira100% (2)

- Transformadores - SenaiDocumento38 páginasTransformadores - Senaimouroner0% (1)

- Aula 42 - Enrolamento Concêntrico de Motores TrifásicosDocumento2 páginasAula 42 - Enrolamento Concêntrico de Motores Trifásicoszuiterion100% (3)

- Exercicios de Motor CC DerivaçãoDocumento3 páginasExercicios de Motor CC DerivaçãoIgorFortalAinda não há avaliações

- Manual Inversor METALTEX PDFDocumento40 páginasManual Inversor METALTEX PDFJair Zorzi100% (5)

- Enrolamento de Motor Aula 1Documento32 páginasEnrolamento de Motor Aula 1Ocerlandio Brito75% (4)

- Rebobinagem de Motores ElétricosDocumento15 páginasRebobinagem de Motores Elétricosvaldemir barros r resende100% (1)

- Apostila 2Documento78 páginasApostila 2Amaury Berteli100% (2)

- Exercícios de Comandos ElétricosDocumento20 páginasExercícios de Comandos ElétricosLuiz Carlos AguilellaAinda não há avaliações

- Aula5 - Comandos ElétricosDocumento40 páginasAula5 - Comandos Elétricosfisicanasser100% (5)

- Apostila de EletrotécnicaDocumento59 páginasApostila de Eletrotécnicalelinha144100% (2)

- Curto-Circuito Trifásico No SEPDocumento19 páginasCurto-Circuito Trifásico No SEPAndrea Araujo SousaAinda não há avaliações

- Bobinagem de Motores EsquemasDocumento33 páginasBobinagem de Motores EsquemasRui Miguel Salvador0% (1)

- Especificacao Motores WEGDocumento116 páginasEspecificacao Motores WEGbpalvarenga100% (2)

- 11 - Partida - Estrela - Triangulo Com Reversao PDFDocumento2 páginas11 - Partida - Estrela - Triangulo Com Reversao PDFTheKing MarcasAinda não há avaliações

- WEG Contatores e Reles de Sobrecarga Catalogo Completo 50026112 Catalogo Portugues BRDocumento110 páginasWEG Contatores e Reles de Sobrecarga Catalogo Completo 50026112 Catalogo Portugues BRMárcio Dessuy100% (3)

- BobinagemDocumento3 páginasBobinagemJesus Gomes SampaioAinda não há avaliações

- Apostila Comandos ElétricosDocumento35 páginasApostila Comandos Elétricosjcmsbezerra50% (2)

- W Df4v1Documento53 páginasW Df4v1Varela Rodriguês VarelaAinda não há avaliações

- 3362 e PBT 0004Documento123 páginas3362 e PBT 0004Wagner CarapinaAinda não há avaliações

- Eletrodinamica EnemDocumento42 páginasEletrodinamica EnemAmanda XavierAinda não há avaliações

- Manual CMDBDocumento6 páginasManual CMDBWescley De Souza FerreiraAinda não há avaliações

- Manual Simaris 2010-V3Documento70 páginasManual Simaris 2010-V3Eliana Celiven100% (1)

- Comandos EléctricosDocumento95 páginasComandos EléctricosAntónio LopesAinda não há avaliações

- NBR 5410 - ComentadaDocumento448 páginasNBR 5410 - Comentadassamsao95% (20)

- Laboratorio de EletricidadeDocumento89 páginasLaboratorio de EletricidadechalepedroAinda não há avaliações

- Cartilha de SegurancaDocumento49 páginasCartilha de SegurancaCaloã BoldriniAinda não há avaliações

- Campo de Dois Fios ParalelosDocumento6 páginasCampo de Dois Fios ParalelosLuana PaulaAinda não há avaliações

- Caminhos Secundários Da MagiaDocumento9 páginasCaminhos Secundários Da Magiaeu mesmoAinda não há avaliações

- Ficha Efeitos Corrente EletricaDocumento2 páginasFicha Efeitos Corrente EletricaAntonio ManuelAinda não há avaliações

- 11 e 12 - Força MagnéticaDocumento40 páginas11 e 12 - Força MagnéticaDeekzyAinda não há avaliações

- (Calculo de Cabos Pela Queda de Tensao X DistanciaDocumento4 páginas(Calculo de Cabos Pela Queda de Tensao X Distanciajuliagoes2167% (3)

- Av2 - Fisíca Teórica III (Varias Provas)Documento128 páginasAv2 - Fisíca Teórica III (Varias Provas)979104025Ainda não há avaliações

- Aula 8 TiristoresDocumento50 páginasAula 8 TiristoresBreno AbreuAinda não há avaliações

- 04 - Circuitos Elétricos em CADocumento45 páginas04 - Circuitos Elétricos em CANuno HenriquesAinda não há avaliações

- Projetos de Circuitos EletropneumáticosDocumento51 páginasProjetos de Circuitos EletropneumáticosAlexandroAinda não há avaliações

- Apostila EletroquimicaDocumento64 páginasApostila EletroquimicaEverson VieiraAinda não há avaliações

- Gabarito Prova 1 Eletricidade AplicadaDocumento2 páginasGabarito Prova 1 Eletricidade AplicadaJosiane NunesAinda não há avaliações

- Questoes SEQUI AtualizadasDocumento88 páginasQuestoes SEQUI AtualizadasKleber VieiraAinda não há avaliações

- Bobinagem de Motor Trifasico Meio ImbricadoDocumento114 páginasBobinagem de Motor Trifasico Meio Imbricadoeliaslsouz376880% (5)

- 150474-Lista Eletromagnetismo Licencciatura em Química PDFDocumento7 páginas150474-Lista Eletromagnetismo Licencciatura em Química PDFLeandroGomesAinda não há avaliações

- Coifa Arwek - Informativo Adicional de Funcionamento e ManutençãoDocumento3 páginasCoifa Arwek - Informativo Adicional de Funcionamento e ManutençãoProjetos TecnicosAinda não há avaliações

- Soldagem Por EletroescóriaDocumento12 páginasSoldagem Por EletroescóriaJota PachecoAinda não há avaliações

- Unidade 8 - EnEMDocumento34 páginasUnidade 8 - EnEMmariana teixeira froesAinda não há avaliações

- Manual de Operações MaxxiTIG 200P AC DC Ver1.2Documento52 páginasManual de Operações MaxxiTIG 200P AC DC Ver1.2Alan AlencarAinda não há avaliações

- Aterramento TemporarioDocumento10 páginasAterramento TemporarioNirlando OliveiraAinda não há avaliações

- Tabela ANSI - Funções de ProteçãoDocumento4 páginasTabela ANSI - Funções de ProteçãoRafael DiasAinda não há avaliações

- Contador de Electricidade - Museu Da ElectricidadeDocumento3 páginasContador de Electricidade - Museu Da ElectricidadePaulo TeixeiraAinda não há avaliações