Escolar Documentos

Profissional Documentos

Cultura Documentos

Resumo Industria de Plástico - PQI2

Enviado por

Moacir Junior0 notas0% acharam este documento útil (0 voto)

10 visualizações5 páginasO documento discute a indústria de plásticos, incluindo os principais tipos de plásticos produzidos, como polietileno, PVC e resinas fenólicas. Detalha os processos de fabricação de resinas sintéticas através da polimerização por condensação e adição. Também aborda produtos naturais usados na produção de plásticos como a celulose.

Descrição original:

Título original

Resumo Industria de Plástico -PQI2

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoO documento discute a indústria de plásticos, incluindo os principais tipos de plásticos produzidos, como polietileno, PVC e resinas fenólicas. Detalha os processos de fabricação de resinas sintéticas através da polimerização por condensação e adição. Também aborda produtos naturais usados na produção de plásticos como a celulose.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

10 visualizações5 páginasResumo Industria de Plástico - PQI2

Enviado por

Moacir JuniorO documento discute a indústria de plásticos, incluindo os principais tipos de plásticos produzidos, como polietileno, PVC e resinas fenólicas. Detalha os processos de fabricação de resinas sintéticas através da polimerização por condensação e adição. Também aborda produtos naturais usados na produção de plásticos como a celulose.

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 5

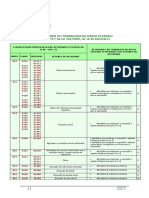

Moacir Loqueti Junior RGA: 201821905018

Resumo 3 – Industria de Plástico

A necessidade foi uma das maiores detentoras do crédito da invenção do

plástico. Este, que é fabricado a partir de materiais petroquímicos, pode ser

usado como substituto para diversos tipos de metais e outros materiais, por conta

de sua leveza, resistência a água e óleos e por sua resistência mecânica. A sua

utilização depende de sua composição e classificação. Em geral, são

classificados como termostáveis e termoplásticos, em solúveis em óleo e

produtos proteicos. Levando em consideração a origem, podemos classificá-los

como resinas naturais, derivados da celulose, resinas sintéticas e produtos

proteicos. As resinas sintéticas produzidas na reação de polimerização por

condensação são termostáveis, e as produzidas na reação de adição são

termoplásticas.

Embora conhecidos há 100 anos, a indústria de plásticos se estabeleceu

recentemente, e cresceu grandemente nos últimos anos, mesmo levando em

conta todo o impacto ambiental causado por seus produtos. O primeiro plástico

importante para a indústria foi o nitrato de celulose, utilizado com uma mistura

de cânfora e óleo de mamona, para não ser explosivo e torná-lo rígido. Assim,

foi utilizado na indústria cinemática em carreteis de filmes. Contudo, era um

material perigoso por ser inflamável, assim, outros plásticos começaram a ser

processados.

Com o crescimento desta indústria, o uso de matérias-primas

petroquímicas, como o petróleo e gás natural, assim como o uso de ácido lático

e de outros materiais naturais, como amianto, minérios e produtos de celulose,

cresceu exponencialmente. Estes são utilizados na produção dos plásticos e são

classificados como: aglomerante (resina ou derivado de celulose), carga

(celulose, serragem, fibra de algodão e vidro e amianto), plastificantes

(melhoram a trabalhabilidade, ampliam as propriedades naturais e desenvolvem

propriedades novas que não estão presentes), corantes e pigmentos (resistência

a luz solar), catalisador (pode ser ácido ou básico, depende das propriedades

requisitadas) e lubrificantes (utilizados para moldagem a frio, facilitando a

operação).

Fabricação das Resinas

A conversão química da fabricação de resinas é a polimerização e esta

pode ocorrer através da condensação e adição. No processo de condensação,

ocorre reação entre grupos funcionais, e no processo de adição ocorre a ruptura

de uma ligação pi e a formação de duas novas ligações simples, o que permite

a união sucessiva das moléculas. A polimerização pode ocorrer em massa, em

solução, em emulsão ou em suspensão. Esta, em massa, ocorre na fase liquida

ou gasosa, contudo, não são indicadas para a produção em larga escala. Em

solução, ocorre com um solvente apropriado para o monômero e para o iniciador,

podendo ficar em solução ou separar-se. Em suspensão, o monômero é

suspenso em água, por agitação, e se adicionam os estabilizadores. Nos casos

gerais, os iniciadores são solúveis no monômero e cada glóbulo polimerizado é

como se fosse uma esfera de elevada massa molecular. A temperatura é

controlada pela água. Em emulsão, é adicionado sabão ao sistema, para

estabilizar gotículas e formar miscelas, que contêm em seu interior o monômero.

Esta é rápida, e pode ser feita em temperaturas relativamente baixas.

Produtos de Polimerização por Condensação

As resinas fenólicas são as mais comuns e versáteis resinas sintéticas

que conhecemos. Pode ser feita através de uma reação entre um fenol e uma

mistura de cresóis de aldeído fórmico, em meio alcalino. Simultaneamente, pode

ocorrer a reação adicional do aldeído fórmico, produzindo di e trimetilolfenois,

que são álcoois que se condensam e se polimerizam uns com os outros.

Estas resinas podem ser classificadas por sua natureza de reação, como:

Resinas a uma etapa (onde todos os reagentes são colocados de uma só vez no

reator, produzindo um termostável), Resinas a duas etapas (apenas uma parcela

do formol é unida no reator em meio ácido). Estas podem ser usadas na

moldagem industrial, e polimerizam-se a produtos terminais semelhantes.

O fenol e o formaldeído são adicionados ao reator de polimerização, com

o catalisador e são aquecidos, onde ocorre a eliminação de água feita a vácuo.

A resina quente é retirada do reator e lançada em tabuleiros rasos, onde é

resfriada. Esta, fria, é quebrada e moída, e serve como aglutinante resinoso para

as resinas fenólicas. É misturada com o ativador, e podem ser moldados por

compressão, onde o pó é colocado em moldes de aço onde pressão e

temperatura são elevadas, ou por transferência, onde o pó é sujeito ao calor e á

pressão em uma câmara externa e depois é passado para o molde.

As resinas amínicas podem ser obtidas por condensação. Os mais

simples são as metiloluréias e as metilomelaminas. A reação inicial da ureia com

o formaldeído é uma adição simples para produzir compostos do metilol. Estes,

são empregados em mistura com celulose antes da reação e da cura finais, a

fim de que seja um produto insolúvel e infusível.

As resinas de poliéster são ésteres complexos formados pela reação de

um diálcool com um anidrido e pode-se ter cadeias muito grandes e insaturadas.

A reação de produção é feita em um reator, onde após a mistura dos reagentes,

é passado um gás para retirada de oxigênio da mistura. Quando na temperatura

desejada, o produto é bombeado e resfriado.

Produtos de Polimerização por Adição

Poliolefinas é um tipo de plástico, e o polietileno é o mais produzido dentro

deste grupo. Foi descoberto por acidente em uma indústria da Inglaterra, na

tentativa de sintetizar óleos lubrificantes. Seu processo de produção envolve

altas pressões, e exige eteno de alta pureza. Primeiro, uma mistura de metano

e eteno passa por um desmetanizador, onde o metano é retirado e depois passa

por um desetanizador, onde o eteno é retirado, e o resíduo etano é reciclado. Ao

eteno é adicionado um catalisador, e é passado por um separador, onde o eteno

que não reagiu, volta ao processo anterior. O líquido que sai do separador é o

polietileno incolor. Outro processo do polietileno que pode ser feito a baixa

pressão é o processo Phillips, onde o eteno e o solvente são lançados no reator

com o catalisador. A mistura passa por um tambor de flash, para a retirada de

excesso de solvente e de eteno. Então é filtrado e precipitado.

As resinas vinílicas são materiais sintéticos compostos por grupos

vinílicos, e os membros mais importantes são o acetato de polivinilo, o cloreto de

polivinilo etc. O acetato de vinilo é um líquido cristalino, que na reação, para não

polimerizar prematuramente, é adicionado sal de cobre ao monômero. Assim, os

reagentes e catalisadores são aquecidos no reator, onde a polimerização

começa a acontecer. A parcela dos reagentes que não reagiu e os solventes são

retirados e o produto é seco, moído e se torna aglomerante de composições ou

base de adesivos.

As resinas de álcoois vinílicos são sintetizadas a partir dos acetatos de

polivinila, que reage com um álcool para fazer o produto, e depois é condensado

com aldeídos para formar um grupo de resinas. Este composto é um plástico

único, que é plastificado pela água e solúvel em grande quantidade de água,

ideal para embalagens de sabão e outros produtos de limpeza.

As resinas de cloreto de vinilideno são obtidas através da copolimerização

com o cloreto de vinila, estas vão desde um material flexível, até um

termoplástico forte. As resinas de estireno são obtidas através da pirolise e

desidrogenação do etilbenzeno. A polimerização deste, pode ser afetada pela

temperatura e a pureza do monômero. As resinas a partir deste material e

elevada a moderadas temperaturas e sem catalizadores, gera uma resina mais

viscosa, pois tem massa molecular média elevada. Já as que são expostas a

altas temperaturas e catalisadores, a viscosidade diminui.

As resinas e plásticos de acrílico são feitos a partir dos monômeros de

acrilato de metila, de etila etc. São ésteres polimerizados sob influência de calor,

luz e peróxidos. A reação é exotérmica e pode ser feita em massa ou em

suspensão. A massa molecular diminui, na medida em que a temperatura e

concentração do catalisador aumentam. Estas são usadas por conta da

transparência e brilho.

Produtos Naturais e seus Derivados

A celulose é composta por uma cadeia de unidades glicídicas que podem

conter de 3000 a 3500 unidades. Estas cadeias grandes e as reações com

álcoois poliídricos da celulose são os responsáveis por formar plásticos

celulósicos. As propriedades destes plásticos dependem dos grupos

substituintes presentes nas moléculas. O nitrato de celulose foi a primeira resina

de um plástico, contudo, para a fabricação desta, não podemos fazer um

composto 100% nitrado por conta do alto caráter inflamável, assim, o teor de

nitrogênio deve ficar entre 10,7% e 11,2%. Este material é colocado em

amassadeiras com o solvente e plastificante (cânfora), filtrada, misturada e

colocada em moinhos com os corantes. Já o acetato de celulose é produzido

através de reações com ésteres, e suas propriedades incluem alta resistência

mecânica e a impacto, transparência, moldabilidade e elevada rigidez dielétrica.

A etilcelulose é um éter de celulose, onde este grupo funcional substitui

os hidrogênios dos grupos hidroxilas. Os éteres são produzidos através do

tratamento da celulose com solução de hidróxido de sódio. A celulose alcalina é

alquilada. O éter purificado depois da lavagem, assim com o produto bruto, pode

ser modelado por qualquer processo industrial. As propriedades notáveis deste

material são a flexibilidade e a resistência a baixas temperaturas.

A goma-laca é obtida através das glândulas de um inseto. A resina é uma

substância solida de diversos compostos químicos. Esta resina é um tipo muito

raro, pois possui propriedades termoplásticas e termostáveis. A cura por calor

aumenta suas propriedades mecânicas e elétricas.

Fabricação de Laminados e Outros Tipos

Este tipo de produto é fabricado a partir de resinas termostáveis e tem

carga fibrosa, como amianto, vidro ou náilon. Geralmente, a resina é dissolvida

em um solvente apropriado, com o qual a carga ficará impregnada. Assim, o

solvente, a resina e a carga são misturados. Um aquecimento suave remove o

solvente, assim, acontecendo a polimerização.

Exemplos Técnicos de Intermediários Químicos para Resinas

O fenol pode ser produzido por vários diferentes processos, como a

oxidação catalítica ao ar de benzeno. O processo de sulfonação não conseguiu

se manter devido a alta necessidade de ácido sulfúrico e os altos custos de

processo. Também podemos ver a hidrolise de clorobenzeno em fase liquida,

que envolve o bombeamento de uma mistura deste com soda caustica diluída

em um trocador de calor, e depois para arrefecimento. Contudo, o principal

processo para produção de fenol é a oxidação do cumeno.

O aldeído fórmico vem da oxidação do metanol, que requer uma grande

quantidade de ar em relação a metanol. O ar atmosférico é purificado,

comprimido e pré-aquecido. Os produtos saem para um conversor, onde passam

por uma serie de camadas de catalisadores, onde 65% do metanol é convertido

por passagem, e o efluente do reator contém 25% do aldeído fórmico, que é

absorvido e bombeado para um tanque intermediário. O rendimento deste

processo é de aproximadamente 90%.

A evaporação do produto da reação entre aldeído fórmico e amoníaco

produz a hexametilenotetramina, que é usada como antisséptico urinário na

indústria de borracha e na fabricação de resinas de fenol-formaldeídos.

O processo de produção de ésteres vinílicos consistia na adição de ácidos

ao acetileno, contudo, em métodos mais modernos, o eteno é passado por uma

oxicloração, obtendo, assim, o cloreto de vinila.

O anidrido ftálico é um dos mais importantes intermediários para a

produção de plásticos. Este é usado na fabricação de corantes e participa de

uma etapa na fabricação da antraquinona e de seus derivados. Sua produção

provém da oxidação catalítica controlada do ar do naftaleno. A oxidação é uma

das conversões químicas mais úteis na tecnologia orgânica, pois o agente mais

barato é o ar. O processo do naftaleno com um catalisador conveniente consiste

em tubos, com catalisador de vanádio sobre um portador, imerso em mercúrio.

A ebulição do mercúrio remove o calor da reação, e os vapores de mercúrio

aquecem os vapores de naftaleno e passam para o condensador. Os produtos

da reação são resfriados, e depois sublimados ou destilados.

Você também pode gostar

- 18 - Química Orgânica (Polímeros Sintéticos)Documento15 páginas18 - Química Orgânica (Polímeros Sintéticos)Luis cordeiroAinda não há avaliações

- Sustentabilidade: Aquecedor SolarDocumento10 páginasSustentabilidade: Aquecedor SolarSalisbury AlmeidaAinda não há avaliações

- Processo de corte e soldaDocumento37 páginasProcesso de corte e soldaAlexandre Fonseca75% (4)

- Polímeros de Adição e CondensaçãoDocumento5 páginasPolímeros de Adição e CondensaçãoLuís VieiraAinda não há avaliações

- Introdução A Polimeros PDFDocumento27 páginasIntrodução A Polimeros PDFRogério Silva SAinda não há avaliações

- Industrias de PlasticosDocumento27 páginasIndustrias de PlasticosGerson Avelino FernandesAinda não há avaliações

- 7 - Plásticos PDFDocumento20 páginas7 - Plásticos PDFJosé Renato StelaAinda não há avaliações

- Indústrias plásticos históriaDocumento27 páginasIndústrias plásticos históriaedwinaclimaAinda não há avaliações

- ABC Do FIBERGLASSDocumento22 páginasABC Do FIBERGLASSUus_Afini_640250% (2)

- PolimerosDocumento8 páginasPolimerosLudmilla SilvaAinda não há avaliações

- A ResinaDocumento4 páginasA ResinaWwmm WMAinda não há avaliações

- Polímeros: Propriedades e AplicaçõesDocumento12 páginasPolímeros: Propriedades e AplicaçõesEverton VascoutoAinda não há avaliações

- TermofixosDocumento47 páginasTermofixosMarlon BombiAinda não há avaliações

- Relatório 02 - Polímeros SintéticosDocumento9 páginasRelatório 02 - Polímeros SintéticosArimatea NettoAinda não há avaliações

- Síntese e Processamento de PolímerosDocumento24 páginasSíntese e Processamento de PolímerosrenatobevAinda não há avaliações

- Materiais plásticos: definições e propriedadesDocumento21 páginasMateriais plásticos: definições e propriedadesJhonata Rodrigues Carvalho100% (1)

- 5.3 - Materiais MoldáveisDocumento6 páginas5.3 - Materiais Moldáveisclaudioandrevalverde100% (1)

- Polímeros e BiomoléculasDocumento28 páginasPolímeros e BiomoléculasGiseleCristina40% (5)

- tRABALHO SOBRE PLÁSTICOSDocumento7 páginastRABALHO SOBRE PLÁSTICOSElis Paula FilgueirasAinda não há avaliações

- Resina de Ureia-FormolDocumento13 páginasResina de Ureia-FormolrafaelhcpAinda não há avaliações

- Polímeros Termoplásticos e TermofixosDocumento72 páginasPolímeros Termoplásticos e TermofixosJCGasparimAinda não há avaliações

- Materiais poliméricos: histórico, definições, classificação e aplicaçõesDocumento9 páginasMateriais poliméricos: histórico, definições, classificação e aplicaçõesRodrigo SousaAinda não há avaliações

- Artigo 1 PoliemroDocumento4 páginasArtigo 1 PoliemroPoli NunesAinda não há avaliações

- Poli MerosDocumento14 páginasPoli Merosjordananunes442Ainda não há avaliações

- Pintura PlásticoDocumento7 páginasPintura PlásticoJosihelder GadelhaAinda não há avaliações

- ENC007-AULA12 - PolimerosDocumento58 páginasENC007-AULA12 - Polimerosmaisa santanaAinda não há avaliações

- Processos de moldagem e aplicações dos plásticosDocumento7 páginasProcessos de moldagem e aplicações dos plásticossidneizAinda não há avaliações

- Processo de Fabricao de AcrlicoDocumento27 páginasProcesso de Fabricao de AcrlicoYsraele DuanyAinda não há avaliações

- Trabalho Polímeros OficialDocumento29 páginasTrabalho Polímeros OficialRennan MarinhoAinda não há avaliações

- Roteiro-Aula 10-Experimento-4-Parte2 de 2-Roteriro de Sintese-Cristalinidade e DensidadeDocumento13 páginasRoteiro-Aula 10-Experimento-4-Parte2 de 2-Roteriro de Sintese-Cristalinidade e Densidadejanainarocha_limaAinda não há avaliações

- Produção de Isopor: do Monômero ao PolímeroDocumento6 páginasProdução de Isopor: do Monômero ao PolímeroKaique Ribeiro chrdrAinda não há avaliações

- Sistemas ligantes químicos para moldagem em areiaDocumento58 páginasSistemas ligantes químicos para moldagem em areiaLucasween100% (1)

- Poliéster: matérias-primas, tipos e aplicaçõesDocumento15 páginasPoliéster: matérias-primas, tipos e aplicaçõesAnderson Alves OliveiraAinda não há avaliações

- Pré-Relatório 5Documento3 páginasPré-Relatório 5Larissa0610 brazAinda não há avaliações

- Resinas odontológicas: aplicações e propriedadesDocumento8 páginasResinas odontológicas: aplicações e propriedadesRayssa100% (1)

- QFL-2447-10-Polímeros-Conceitos-Básicos2Documento37 páginasQFL-2447-10-Polímeros-Conceitos-Básicos2mattkress18Ainda não há avaliações

- Polimeros WordDocumento3 páginasPolimeros WordMaraModestoAinda não há avaliações

- Aula 5. EMBALAGEM PLÁSTICA. EmbalagensDocumento37 páginasAula 5. EMBALAGEM PLÁSTICA. EmbalagensBielly Yohanne Da Costa PereiraAinda não há avaliações

- Material PlasticoDocumento26 páginasMaterial PlasticoMaradona CortêsAinda não há avaliações

- Resumo - PolimerosDocumento48 páginasResumo - PolimerosPaulo Roberto BarnabéAinda não há avaliações

- Materiais poliméricos e cerâmicosDocumento4 páginasMateriais poliméricos e cerâmicosRodrigo FariasAinda não há avaliações

- Polímeros de Adição e Condensação: Propriedades e AplicaçõesDocumento8 páginasPolímeros de Adição e Condensação: Propriedades e AplicaçõesJoao HenriqueAinda não há avaliações

- Resinas SintéticasDocumento39 páginasResinas SintéticasLeandroHerculanoAinda não há avaliações

- Síntese - PEDocumento17 páginasSíntese - PEDaniel PereiraAinda não há avaliações

- Classificação Dos PolímerosDocumento4 páginasClassificação Dos PolímerossergiodelbiancofilhoAinda não há avaliações

- Polímeros SintéticosDocumento2 páginasPolímeros SintéticosRonaldo NdalaAinda não há avaliações

- Polímeros Na Construção CivilDocumento23 páginasPolímeros Na Construção CivilLucas PlentzAinda não há avaliações

- As TintasDocumento13 páginasAs TintasMarylene Pereira FernandesAinda não há avaliações

- A Indústria PetroquímicaDocumento4 páginasA Indústria PetroquímicaCarolina MoreiraAinda não há avaliações

- Elastômeros para MoldagemDocumento7 páginasElastômeros para Moldagemmarc10oceanbluestarAinda não há avaliações

- PolímeroDocumento10 páginasPolímeroLuanna SilvaAinda não há avaliações

- Apresentação PolimerosDocumento20 páginasApresentação PolimerosCAI EletromecânicaAinda não há avaliações

- Aditivos para Polímeros: Antioxidantes, Lubrificantes e PlastificantesDocumento76 páginasAditivos para Polímeros: Antioxidantes, Lubrificantes e PlastificantesEvertonAinda não há avaliações

- HIPS, PEG, PEI, PI e Borrachas de SiliconeDocumento27 páginasHIPS, PEG, PEI, PI e Borrachas de SiliconeRodolfoDanielSecchiAinda não há avaliações

- 2 Relatorio PolimerosDocumento17 páginas2 Relatorio PolimerosWdson JuniorAinda não há avaliações

- Enem 2018 - Ciências Da Natureza E Suas TecnologiasNo EverandEnem 2018 - Ciências Da Natureza E Suas TecnologiasAinda não há avaliações

- Avaliação da erva-mate como biossorventeNo EverandAvaliação da erva-mate como biossorventeAinda não há avaliações

- Físico-química de Blendas e Compósitos PoliméricosNo EverandFísico-química de Blendas e Compósitos PoliméricosNota: 1 de 5 estrelas1/5 (1)

- Resumo Industria de Gorduras, Óleos e Ceras - PQI 2Documento3 páginasResumo Industria de Gorduras, Óleos e Ceras - PQI 2Moacir JuniorAinda não há avaliações

- Produção de cimentoDocumento2 páginasProdução de cimentoMoacir JuniorAinda não há avaliações

- Gases industriais: produção e usosDocumento7 páginasGases industriais: produção e usosMoacir JuniorAinda não há avaliações

- Manufatura integrada substitui métodos antigosDocumento1 páginaManufatura integrada substitui métodos antigosMoacir JuniorAinda não há avaliações

- HottSeat - Clinica de Dor Do ZeroDocumento21 páginasHottSeat - Clinica de Dor Do ZeroDavid Nicolás Esmeral OjedaAinda não há avaliações

- Laudo de Avaliação Deutsche BankDocumento81 páginasLaudo de Avaliação Deutsche BankSuelen Silva NascimentoAinda não há avaliações

- TJMT cria cargos em Núcleo de Recuperação JudicialDocumento268 páginasTJMT cria cargos em Núcleo de Recuperação JudicialJildonei LazzarettiAinda não há avaliações

- Apresentação IVA AngolaDocumento10 páginasApresentação IVA AngolaSELECT ACTIVE100% (1)

- Sec Homog21 3Documento8 páginasSec Homog21 3Puto ZavalAinda não há avaliações

- Sistema de Controle Eletromecânico de Posição de Motor DCDocumento9 páginasSistema de Controle Eletromecânico de Posição de Motor DCYuri da CostaAinda não há avaliações

- CheckList EmpilhadeiraDocumento1 páginaCheckList EmpilhadeiraClaudio FreitasAinda não há avaliações

- Orçamento Mão de Obra - Shop. Pop. PenhaDocumento1 páginaOrçamento Mão de Obra - Shop. Pop. PenhaFabio DantasAinda não há avaliações

- Resto Ingesta: Entendendo as sobras e cálculosDocumento2 páginasResto Ingesta: Entendendo as sobras e cálculosLuiza BruschiAinda não há avaliações

- Oferta e demanda no setor alimentício durante a pandemiaDocumento3 páginasOferta e demanda no setor alimentício durante a pandemiaLeticia VitalAinda não há avaliações

- Atividades de Risco Elevado CAEDocumento7 páginasAtividades de Risco Elevado CAESerralheiroAinda não há avaliações

- Avaliações de Segurança em ObraDocumento45 páginasAvaliações de Segurança em ObraBruno JesusAinda não há avaliações

- Reflexão Da Ufcd - Gastos de ProduçaoDocumento3 páginasReflexão Da Ufcd - Gastos de Produçaomelo_manuela_meloAinda não há avaliações

- Matemática e Matemática Financeira - Marcelo LeiteDocumento24 páginasMatemática e Matemática Financeira - Marcelo LeiteRony WelryAinda não há avaliações

- Seminario IDocumento9 páginasSeminario IDa Silva CarlaAinda não há avaliações

- Manual de Instalação Do Driver GC420tDocumento11 páginasManual de Instalação Do Driver GC420tgioo93Ainda não há avaliações

- Ebook Pasteis Lucrativos Edvaldo BônusDocumento46 páginasEbook Pasteis Lucrativos Edvaldo BônusPaola Ferreira100% (2)

- Procurador de Municipio MGDocumento31 páginasProcurador de Municipio MGmini amigo aventurasAinda não há avaliações

- Contabilidade Operações Especiais IFRS NCRFDocumento2 páginasContabilidade Operações Especiais IFRS NCRFsaraAinda não há avaliações

- JDocumento5 páginasJLEONARDO RAMBO TAGLIETTIAinda não há avaliações

- Cibercrime e Computacao ForenseDocumento96 páginasCibercrime e Computacao ForenseTati LaraAinda não há avaliações

- Teste 1 - Avaliação Sumativa - Economia A - 11.º CDocumento5 páginasTeste 1 - Avaliação Sumativa - Economia A - 11.º CMaria Cremilde Henrique SilvaAinda não há avaliações

- Logica Digital EletropneumaticaDocumento47 páginasLogica Digital EletropneumaticapatriciapedrosoAinda não há avaliações

- Inversor GoodWe GW15KLV-MT Tri 220VDocumento1 páginaInversor GoodWe GW15KLV-MT Tri 220VAdriano Das ChagasAinda não há avaliações

- Curso Preparatorio Cga Resumo 2022Documento48 páginasCurso Preparatorio Cga Resumo 2022Miguel Fontanive0% (1)

- Curso de Perfuração Direcional HalliburtonDocumento64 páginasCurso de Perfuração Direcional HalliburtonJuan Jose Montes GalarzaAinda não há avaliações

- L.E 3172Documento3 páginasL.E 3172resampaioAinda não há avaliações

- Manual de Normas Gráficas eSPapDocumento35 páginasManual de Normas Gráficas eSPapMiguel Augusto PmfAinda não há avaliações

- RM NUCLEUS - Descrição Das Permissões Do Usuário Por Tipo de MovimentoDocumento2 páginasRM NUCLEUS - Descrição Das Permissões Do Usuário Por Tipo de MovimentoAlan FagundesAinda não há avaliações

- Formando propagandistasDocumento24 páginasFormando propagandistasBruna Santos MarubayashiAinda não há avaliações