Escolar Documentos

Profissional Documentos

Cultura Documentos

17853A22-Defeitos de Soldagem

Enviado por

Carlos Alberto Barbosa0 notas0% acharam este documento útil (0 voto)

8 visualizações6 páginasTítulo original

17853A22-Defeitos de soldagem

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

DOC, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

8 visualizações6 páginas17853A22-Defeitos de Soldagem

Enviado por

Carlos Alberto BarbosaDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato DOC, PDF, TXT ou leia online no Scribd

Você está na página 1de 6

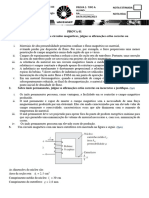

Prática profissional: Metalurgia

Defeitos de soldagem

Por ocasião da soldagem, podem surgir problemas que afetam o resultado do

cordão de solda. Alguns desses problemas são visíveis durante o trabalho e outros

somente são percebidos por meio de ensaios destrutivos e não destrutivos, isto é,

análises feitas com auxílio de aparelhos e substâncias adequadas, após a soldagem.

Listamos no quadro a seguir os defeitos mais comuns, suas causas e possíveis

soluções a fim de facilitar o trabalho e garantir uma solda de boa qualidade.

Quadro 2: Defeitos de soldagem

Problema Possíveis causas Possíveis soluções

Arco instável Em CC, sopro magnético desloca o Neutralizar o sopro magnético

arco da direção do elétrodo. inclinando o elétrodo. Se a corrente de

retorno entrar em curto-circuito através

da solda, colocar um pedaço de

madeira ou algum outro material

isolante sob uma das extremidades da

peça a soldar.

Mudar de lugar a conexão de corrente,

colocando-a longe do local a soldar.

Afastar objetos facilmente

magnetizáveis.

Usar cobre, bronze, alumínio ou grafite

como cobrejunta.

Mudar para CA (usar um

transformador).

Soltar o elétrodo do porta-elétrodo e

girá-lo a 180º.

Alma do elétrodo está fora de centro

em relação ao revestimento. O Usar um novo elétrodo.

elétrodo tende a fundir obliquamente.

Secar o elétrodo.

Elétrodo úmido em alguns pontos,

tende a fundir obliquamente. Usar um novo elétrodo.

Tecnologia aplicada: Defeitos de soldagem 85

Prática profissional: Metalurgia

Problema Possíveis causas Possíveis soluções

Respingos abundantes Corrente muito alta Diminuir corrente.

Arco muito longo Encurtar o arco.

Sopro magnético Ver arco instável.

Peça de trabalho suja Limpar a peça de trabalho.

Elétrodo úmido Secar o elétrodo ou usar um novo.

Em CC, polaridade errada Verificar especificação do elétrodo e

inverter a polaridade da máquina de

solda.

Soldas irregulares Corrente inadequada Ajustar a corrente da máquina,

aumentando ou diminuindo.

Em CC, polaridade errada Verificar especificação do elétrodo e

inverter a polaridade da máquina de

solda.

Elétrodo úmido Secar o elétrodo ou usar um novo.

Mordeduras laterais Corrente muito alta Diminuir a corrente.

Arco muito longo Encurtar o arco.

Manejo incorreto do elétrodo O elétrodo deve ser manejado de

forma tal que a fusão seja feita

somente nos pontos onde o material é

depositado.

Sopro lateral do arco

Ver arco instável.

Elétrodo úmido

Secar o elétrodo ou usar um novo.

Raízes defeituosas Defeitos de raiz nas juntas em X ou Usar um elétrodo de grande

sob o repasse de raiz. penetração para soldar o repasse de

raiz.

Soldar o repasse de raiz em posição

vertical ascendente.

Desbastar a raiz para tornar a fresta

mais aberta e depois soldar o repasse

de raiz.

Falta de penetração Falha no manejo do elétrodo Dirigir o arco de modo a que as chapas

sejam apropriadamente aquecidas,

especialmente onde a penetração

tende a ser imperfeita.

Corrente muito baixa Aumentar a corrente.

Elétrodo com diâmetro insuficiente Para material espesso, usar elétrodo

com diâmetro maior.

Preparação incorreta da peça Preparar a junta convenientemente

com ângulo de chanfro, nariz e fresta

recomendáveis ao caso.

Soldas porosas Velocidade de soldagem muito alta Avançar mais lentamente.

Em CC, polaridade errada Inverter as ligações nos terminais da

máquina de solda.

Corrente inadequada Ajustar a corrente da máquina,

aumentando ou diminuindo.

Arco muito longo Encurtar o arco.

Chapas sujas Limpar a superfície das chapas.

Material de base impuro No caso de material de base com

teores elevados de enxofre e fósforo,

usar elétrodo de tipo básico.

86 Tecnologia aplicada: Defeitos de soldagem

Prática profissional: Metalurgia

Problema Possíveis causas Possíveis soluções

Soldas porosas Metal-base com dupla laminação Rejeitar as chapas.

Elétrodo úmido Secar o elétrodo ou usar um novo.

Poros na cratera final Interromper o arco com cuidado.

Inclusões de escória Corrente muito baixa Aumentar a corrente.

Manejo incorreto do elétrodo Movimentar o elétrodo de modo que a

escória não passe à frente dja poça de

fusão.

Chanframento irregular Fazer o chanfro com auxílio de

maçarico para corte a oxigênio com

avanço automático ou maçarico para

corte com carrinho-guia.

Limpeza inadequada da escória Destacar toda a escória, com muito

cuidado, entre cada passe.

Raiz mal preparada Esmerilhar ou limar a superfície da raiz

até que o metal esteja completamente

polido, sem impurezas.

Os defeitos e descontinuidades invisíveis só podem ser detectados por meio de

testes específicos.

Descontinuidades

Vejamos agora as principais descontinuidades que podem surgir no cordão de

solda.

Falta de penetração

A falta de penetração é uma descontinuidade que reduz a resistência da solda,

pois uma região da união fica sem presença do cordão de solda.

Nesse caso, a correção é diminuir a velocidade de avanço da chama do

maçarico (supostamente regulada e correta) para permitir a formação de um pequeno

orifício em forma de pêra, adiante da poça de fusão. Tal orifício permite ao operador

ter certeza de que está ocorrendo a fusão da borda posterior da união.

Tecnologia aplicada: Defeitos de soldagem 87

Prática profissional: Metalurgia

Deposição insuficiente

É a insuficiência de metal de adição na face da solda.

A correção consiste em aplicar uma maior quantidade de material de adição

durante a soldagem.

Penetração excessiva

Na raiz do cordão de solda ocorre um vazamento excessivo do material de

adição.

A correção é feita trocando-se o bico do maçarico por outro de menor potência.

Desalinhamento

As superfícies a serem soldadas, embora paralelas, encontram-se desalinhadas.

A solução consiste em pontear e desempenar as possíveis deformações

existentes nas peças, antes de soldá-las definitivamente.

88 Tecnologia aplicada: Defeitos de soldagem

Prática profissional: Metalurgia

Falta de fusão

É uma descontinuidade de união na superfície da junta devido à fusão

incompleta de metal-base com o material de adição.

A correção consiste em verificar se as bordas da junta estão fundidas antes que

o material de adição venha a ser adicionado à união. A chama do maçarico deve estar

bem regulada para o serviço e sua aplicação deve abranger ambas as bordas do

material a ser soldado de modo simultâneo. O movimento a ser dado ao maçarico

deve ser em ziguezague.

Mordeduras

São depressões longitudinais produzidas nas margens do cordão.

A correção consiste em obedecermos aos ângulos de trabalho entre o maçarico

e o material a ser soldado e verificar se o bico utilizado é o recomendado para o

serviço.

Embicamento

É uma deformação angular de junta soldada de topo.

O embicamento é corrigido pelo desempenamento da junta soldada.

Tecnologia aplicada: Defeitos de soldagem 89

Prática profissional: Metalurgia

Formação de escória

A formação de escória ocorre na soldagem de aço-carbono quando a chama não

está regulada adequadamente. Por exemplo, se for utilizada a chama oxidante em vez

da chama neutra, ocorrerá a formação de óxido de ferro (escória) que se desprende do

aço-carbono.

A tendência da escória é subir à superfície da poça de fusão dirigindo-se para as

margens do cordão. No processo, observa-se um borbulhamento e a formação de uma

espécie de espuma na região da poça de fusão.

A formação de escória é evitada regulando-se corretamente a chama do

maçarico.

Defeitos

Os defeitos que surgem na solda são os mesmos classificados como

descontinuidades: falta de penetração, deposição insuficiente, penetração excessiva,

desalinhamento, falta de fusão, mordedura, embicamento e formação de escória.

Essas alterações serão consideradas defeitos, visíveis ou invisíveis, ou serão

consideradas descontinuidades dependendo da especificação do projeto.

Em resumo, a primeira providência a ser tomada antes de soldar é conhecer o

tipo de material que vai ser trabalhado; em seguida, observar rigorosamente o plano

de soldagem.

O plano de soldagem inclui a escolha do bico do maçarico segundo a espessura

do metal-base, o ângulo correto de inclinação da vareta e o seu respectivo diâmetro,

que deve ser proporcional à espessura do metal-base.

Evidentemente o preparo das superfícies a serem soldadas, o conhecimento das

posições de soldagem e a habilidade do operador também influem nos resultados de

uma solda.

90 Tecnologia aplicada: Defeitos de soldagem

Você também pode gostar

- Instrução Técnica de Soldagem para Soldador-EthzDocumento20 páginasInstrução Técnica de Soldagem para Soldador-Ethzjoão carlos monteiroAinda não há avaliações

- Instrução Técnica de Soldagem para SoldadorDocumento20 páginasInstrução Técnica de Soldagem para Soldadorjoão carlos monteiroAinda não há avaliações

- Ioa 011651789584Documento10 páginasIoa 011651789584Barb MartinezAinda não há avaliações

- 02 Modulo 2 Solda Diodos Capacitores IndutoresDocumento38 páginas02 Modulo 2 Solda Diodos Capacitores Indutoresandr3_r3isAinda não há avaliações

- Defeitos Soldadura 2Documento5 páginasDefeitos Soldadura 2rui_mendesAinda não há avaliações

- Aula 03 - Soldagem - Arco Elétrico de Soldagem IIDocumento34 páginasAula 03 - Soldagem - Arco Elétrico de Soldagem IIJoão Vitor LpzAinda não há avaliações

- Cinco MinutosDocumento31 páginasCinco MinutosFabio DanielAinda não há avaliações

- Guia de Solucoes para Soldagem Com Arames MIG MAGDocumento15 páginasGuia de Solucoes para Soldagem Com Arames MIG MAGengenharia.wrloceservAinda não há avaliações

- Aula 7 DISPOSITIVOS DE PROTEÇÃO CONTRA SOBRECORRENTEDocumento50 páginasAula 7 DISPOSITIVOS DE PROTEÇÃO CONTRA SOBRECORRENTEThiago Antoniolli100% (1)

- Aula 4 SoldagemDocumento83 páginasAula 4 Soldagememerson.gasparettoAinda não há avaliações

- Eletrodo Revestido - Elet.Documento40 páginasEletrodo Revestido - Elet.Hugo FariaAinda não há avaliações

- Apostila SoldaDocumento47 páginasApostila SoldaCarlos LucasAinda não há avaliações

- Física CDocumento24 páginasFísica Cدانيال دينيزAinda não há avaliações

- Aula 15 - Solda PDFDocumento16 páginasAula 15 - Solda PDFAnonymous ud55GNyXPAinda não há avaliações

- Aula - Processos de Fabricação 1 - Eletrodo RevestidoDocumento66 páginasAula - Processos de Fabricação 1 - Eletrodo RevestidoYves FigueiredoAinda não há avaliações

- Apresentação TCC ItaloDocumento19 páginasApresentação TCC ItaloReginaldo CamposAinda não há avaliações

- Manual: Soldagem & CorteDocumento17 páginasManual: Soldagem & CorteOficina de Inversoras de soldaAinda não há avaliações

- Laboratório - 1Documento7 páginasLaboratório - 1mic_araujo4797Ainda não há avaliações

- Resumo para Prova ELETROEROSÃODocumento5 páginasResumo para Prova ELETROEROSÃOReginaldo JagherAinda não há avaliações

- Resumo Diodos SemicondutoresDocumento3 páginasResumo Diodos SemicondutoresRubi JesusAinda não há avaliações

- Apostila de Solda EletricaDocumento6 páginasApostila de Solda EletricaAntônio CastroAinda não há avaliações

- Dispositivos de Proteção ElétricaDocumento69 páginasDispositivos de Proteção ElétricaVal Ninaut100% (1)

- Dispositivos de Proteção ElétricaDocumento69 páginasDispositivos de Proteção ElétricaVal NinautAinda não há avaliações

- Fisica Do Arco EletricoDocumento11 páginasFisica Do Arco EletricosergiomanutencaoAinda não há avaliações

- Solda Arco Elétrico PDFDocumento11 páginasSolda Arco Elétrico PDFJeliston PatricioAinda não há avaliações

- Lista de Exercícios Prova 1 - Tecnologia Da Soldagem IDocumento5 páginasLista de Exercícios Prova 1 - Tecnologia Da Soldagem ILucas AleticiaAinda não há avaliações

- SOLDAGEM - Arco ElétricoDocumento22 páginasSOLDAGEM - Arco ElétricoWeslleny SampaioAinda não há avaliações

- Processos de Corte A GrafiteDocumento10 páginasProcessos de Corte A Grafitewsfranca100% (2)

- Processos de Soldagem - PPTX Atual - PPTX Novo Metrologia - PPTX NOVODocumento140 páginasProcessos de Soldagem - PPTX Atual - PPTX Novo Metrologia - PPTX NOVOROBERTOAinda não há avaliações

- ALUMBRA TreinamentoDisjuntoresDocumento87 páginasALUMBRA TreinamentoDisjuntoresPedro LucasAinda não há avaliações

- TS - Aula 02 Eletrodo RevestidoDocumento56 páginasTS - Aula 02 Eletrodo RevestidoWilliam SilvaAinda não há avaliações

- SoldelrevDocumento2 páginasSoldelrevflapataroAinda não há avaliações

- Processo de Fabricação Não ConvencionalDocumento34 páginasProcesso de Fabricação Não ConvencionalRadtechAinda não há avaliações

- Aula 7 - Mateirias e Quipamentos Eletricos Isolantes e CeramicosDocumento47 páginasAula 7 - Mateirias e Quipamentos Eletricos Isolantes e CeramicosEpitacio Junior MaurizAinda não há avaliações

- TS - Aula 02 Eletrodo Revestido Senai 2020 PDFDocumento42 páginasTS - Aula 02 Eletrodo Revestido Senai 2020 PDFMatheus StrombeckAinda não há avaliações

- Eletroerosão - Tecnologia: UFCD 6632Documento40 páginasEletroerosão - Tecnologia: UFCD 6632Margarida Paixão100% (1)

- Tutorial Soldagem PDFDocumento2 páginasTutorial Soldagem PDFeverton souzaAinda não há avaliações

- Soldagem A ArcoDocumento37 páginasSoldagem A ArcoRayana VieiraAinda não há avaliações

- Aula 16Documento16 páginasAula 16anneAinda não há avaliações

- Fusíveis e DisjuntoresDocumento20 páginasFusíveis e DisjuntoresIgour MartinsAinda não há avaliações

- 4 - Eletrônica Básica - Diodos e SCR'sDocumento12 páginas4 - Eletrônica Básica - Diodos e SCR'sjuarez bazzoAinda não há avaliações

- 86326341A07 Defeitos ContatoresDocumento3 páginas86326341A07 Defeitos ContatoresRonaldo De Castro JulioAinda não há avaliações

- nr10 1Documento18 páginasnr10 1Operacional Rc02Ainda não há avaliações

- B1-APOSTILA-Processos de Soldagem PDFDocumento22 páginasB1-APOSTILA-Processos de Soldagem PDFRodrigo Pereira Da Silva100% (2)

- Hikari HK-936bDocumento7 páginasHikari HK-936bPaulo Henrique S100% (1)

- SemicondutoresDocumento16 páginasSemicondutoresIsabelaAinda não há avaliações

- Hikari HK 936B Estacao de SoldaDocumento6 páginasHikari HK 936B Estacao de SoldaKovalski AndersonAinda não há avaliações

- D3IMET1 Partes I e II Arco ElétricoDocumento27 páginasD3IMET1 Partes I e II Arco ElétricoMônica SilvaAinda não há avaliações

- Aula3 Soldagemaarcoeltrico 140929050238 Phpapp01Documento22 páginasAula3 Soldagemaarcoeltrico 140929050238 Phpapp01Marcio LuizAinda não há avaliações

- Como Soldar Por Arco Elétrico: 18 Passos (Com Imagens)Documento15 páginasComo Soldar Por Arco Elétrico: 18 Passos (Com Imagens)Iassine CadirAinda não há avaliações

- AULA13 Eletro ErosaoDocumento42 páginasAULA13 Eletro ErosaoGuilherme Ferreira CruzAinda não há avaliações

- Manutenção EletrônicaDocumento123 páginasManutenção EletrônicaHailton SantosAinda não há avaliações

- 5arco SubmersoDocumento5 páginas5arco SubmersoIgor SantosAinda não há avaliações

- 5 - Aula 5 - Materiais e Dispositivos Condutores.Documento44 páginas5 - Aula 5 - Materiais e Dispositivos Condutores.Lucas Moreira NevesAinda não há avaliações

- PROVAP1Documento2 páginasPROVAP1Iago Tsukayama VellosoAinda não há avaliações

- Aula 3 - O Arco Elétrico Na Soldagem e FontesDocumento66 páginasAula 3 - O Arco Elétrico Na Soldagem e Fontesbsmart.treinamentosAinda não há avaliações

- Aula 02 - Soldagem - Arco Elétrico de Soldagem IDocumento38 páginasAula 02 - Soldagem - Arco Elétrico de Soldagem IJoão Vitor LpzAinda não há avaliações

- 171748A10-Preparação Dos Materiais A SoldarDocumento8 páginas171748A10-Preparação Dos Materiais A SoldarCarlos Alberto BarbosaAinda não há avaliações

- 1823954A04 Preparar OxiacetilenicoDocumento6 páginas1823954A04 Preparar OxiacetilenicoCarlos Alberto BarbosaAinda não há avaliações

- 1823962A07 SoldarDocumento3 páginas1823962A07 SoldarCarlos Alberto BarbosaAinda não há avaliações

- 1823956A06 Pontear-1Documento4 páginas1823956A06 Pontear-1Carlos Alberto BarbosaAinda não há avaliações

- Arames EletrodosDocumento12 páginasArames EletrodosCarlos Alberto BarbosaAinda não há avaliações

- Catalogo FluxosDocumento16 páginasCatalogo FluxosCarlos Alberto BarbosaAinda não há avaliações

- Guia Educando - Ed. 231 - 11.04.2021Documento32 páginasGuia Educando - Ed. 231 - 11.04.2021Carlos Alberto BarbosaAinda não há avaliações

- Interpretacao BiblicaDocumento1 páginaInterpretacao BiblicaCarlos Alberto BarbosaAinda não há avaliações

- O Poder Dos Alimentos - Ed. 32 - Janeiro.2021Documento16 páginasO Poder Dos Alimentos - Ed. 32 - Janeiro.2021Carlos Alberto BarbosaAinda não há avaliações

- Cartilha FNS - Acesso A Recursos Da Saúde 2022Documento166 páginasCartilha FNS - Acesso A Recursos Da Saúde 2022vieiraianaAinda não há avaliações

- 3258 Boletim Tecnico Eucatex SiliconeDocumento3 páginas3258 Boletim Tecnico Eucatex Siliconeedgar m paivaAinda não há avaliações

- Anatomia Do Esqueleto ApendicularDocumento45 páginasAnatomia Do Esqueleto ApendicularVanessa VitoriaAinda não há avaliações

- Manual Vitale Plus VPNDocumento38 páginasManual Vitale Plus VPNGustavo Bium DonadonAinda não há avaliações

- DT266 Alicate Amperímetro DigitalDocumento4 páginasDT266 Alicate Amperímetro DigitaledgardhoAinda não há avaliações

- Sas2018 4Documento17 páginasSas2018 4jgabrielcdaviAinda não há avaliações

- QuestionarioDocumento3 páginasQuestionarioDhandara LucymillaAinda não há avaliações

- BOVINOCULTURADocumento85 páginasBOVINOCULTURAJuliana MouraAinda não há avaliações

- Equações DiferenciaisDocumento45 páginasEquações DiferenciaisDarkArkangel2Ainda não há avaliações

- A Perdida Arte Da DatilografiaDocumento4 páginasA Perdida Arte Da DatilografiaPatricia GomesAinda não há avaliações

- Extensao Counitaria IDocumento17 páginasExtensao Counitaria Idércio nevesAinda não há avaliações

- Registro Na Jucesp de Armazém GeralDocumento3 páginasRegistro Na Jucesp de Armazém Geralabertura de empresaAinda não há avaliações

- Curso Técnico de RestauraçãoDocumento2 páginasCurso Técnico de RestauraçãoVítorFernandoMarquesCoitoAinda não há avaliações

- Programa de Hipertrofia Feminina GRATIS Nivel 1 MescladoDocumento11 páginasPrograma de Hipertrofia Feminina GRATIS Nivel 1 MescladoCasa na VilaAinda não há avaliações

- Trabalho de TGA - Handy, Fayol e FordDocumento9 páginasTrabalho de TGA - Handy, Fayol e FordMarcos Roberto RosaAinda não há avaliações

- ANIM-012 - Manual Tosa Cocker SpanielDocumento15 páginasANIM-012 - Manual Tosa Cocker SpanielMarcos CelestinoAinda não há avaliações

- Moldes - Chapeu de MarinheiroDocumento3 páginasMoldes - Chapeu de Marinheiroph mixAinda não há avaliações

- Guia Local v1810 - CE Crateus - 06-11-2018Documento22 páginasGuia Local v1810 - CE Crateus - 06-11-2018Marcelo ClaroAinda não há avaliações

- Endometriose 2021Documento16 páginasEndometriose 2021Nathalia Vasconcelos Barroso Todt AragãoAinda não há avaliações

- Lista 1 MruvDocumento5 páginasLista 1 MruvCamilla BuçardAinda não há avaliações

- Apreciação CríticaDocumento1 páginaApreciação CríticaSílvia OliveiraAinda não há avaliações

- Relatorio Analise OrganicaDocumento17 páginasRelatorio Analise Organicavilmar konageski jr100% (4)

- Poemas - Pablo NerudaDocumento2 páginasPoemas - Pablo NerudaDenise SiqueiraAinda não há avaliações

- Micro2 MincustoDocumento28 páginasMicro2 MincustoOrlando Francisco NhamussunaAinda não há avaliações

- Prova Teorica NR 06Documento2 páginasProva Teorica NR 06Lih AssisAinda não há avaliações

- Estrutura Remuneratoria Senai (74131)Documento7 páginasEstrutura Remuneratoria Senai (74131)Lucimari SuzukiAinda não há avaliações

- BudaKamakura PDFDocumento16 páginasBudaKamakura PDFjuniorterapiaAinda não há avaliações

- Apostila Projeção Da Consciência - Waldo VieiraDocumento12 páginasApostila Projeção Da Consciência - Waldo VieiraRanilson Angelo100% (1)

- Proteção de Sistemas PDFDocumento23 páginasProteção de Sistemas PDFRafael De Lima Gabardo100% (1)

- 002 - Criminologia AMBIENTALDocumento19 páginas002 - Criminologia AMBIENTALf_f_claudio100% (2)

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNo EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisNota: 4.5 de 5 estrelas4.5/5 (169)

- MANUAL INTERNACIONAL DE TRICOLOGIA AVANÇADA: Um guia completo sobre cabelo, couro cabeludo e doenças capilaresNo EverandMANUAL INTERNACIONAL DE TRICOLOGIA AVANÇADA: Um guia completo sobre cabelo, couro cabeludo e doenças capilaresNota: 4.5 de 5 estrelas4.5/5 (6)

- Inteligência artificial: O guia completo para iniciantes sobre o futuro da IANo EverandInteligência artificial: O guia completo para iniciantes sobre o futuro da IANota: 5 de 5 estrelas5/5 (6)

- 365 Ideias De Posts Para Ter Um Instagram De Sucesso!No Everand365 Ideias De Posts Para Ter Um Instagram De Sucesso!Ainda não há avaliações

- Biomecânica Básica dos Exercícios: Membros InferioresNo EverandBiomecânica Básica dos Exercícios: Membros InferioresNota: 3.5 de 5 estrelas3.5/5 (8)

- O Poder Energético E Curativo Das Pedras E Dos CristaisNo EverandO Poder Energético E Curativo Das Pedras E Dos CristaisAinda não há avaliações

- Hackeando Darwin: Engenharia genética e o futuro da humanidadeNo EverandHackeando Darwin: Engenharia genética e o futuro da humanidadeAinda não há avaliações

- Inteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNo EverandInteligência artificial: Como aprendizado de máquina, robótica e automação moldaram nossa sociedadeNota: 5 de 5 estrelas5/5 (3)

- Potencializando sua vida com a Quiropraxia: fazendo as pazes com a colunaNo EverandPotencializando sua vida com a Quiropraxia: fazendo as pazes com a colunaNota: 4 de 5 estrelas4/5 (1)