0% acharam este documento útil (0 voto)

198 visualizações10 páginasPlanilha FMEA - ENGETELES1

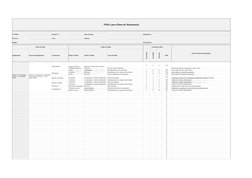

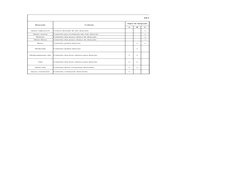

Este documento apresenta uma análise de falhas e efeitos (FMEA) para o plano de manutenção de um redutor de velocidades. A FMEA identifica possíveis falhas no equipamento, como desgaste nos rolamentos e vazamentos nos retentores, que podem causar paradas de processo. Recomenda-se ações como inspeções periódicas, análises de óleo e lubrificação, para controlar os riscos e evitar danos ao motor elétrico.

Enviado por

Helder CarvalhoDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato XLSX, PDF, TXT ou leia on-line no Scribd

0% acharam este documento útil (0 voto)

198 visualizações10 páginasPlanilha FMEA - ENGETELES1

Este documento apresenta uma análise de falhas e efeitos (FMEA) para o plano de manutenção de um redutor de velocidades. A FMEA identifica possíveis falhas no equipamento, como desgaste nos rolamentos e vazamentos nos retentores, que podem causar paradas de processo. Recomenda-se ações como inspeções periódicas, análises de óleo e lubrificação, para controlar os riscos e evitar danos ao motor elétrico.

Enviado por

Helder CarvalhoDireitos autorais

© © All Rights Reserved

Levamos muito a sério os direitos de conteúdo. Se você suspeita que este conteúdo é seu, reivindique-o aqui.

Formatos disponíveis

Baixe no formato XLSX, PDF, TXT ou leia on-line no Scribd