Escolar Documentos

Profissional Documentos

Cultura Documentos

Projecto de Engenharia Mecanica 2022 Projecto Tipo

Enviado por

Kelven pedroTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Projecto de Engenharia Mecanica 2022 Projecto Tipo

Enviado por

Kelven pedroDireitos autorais:

Formatos disponíveis

1

Bra Bbbb

Indice:

Índice de Figuras ............................................................................................................................. 3

1 INTRODUÇÃO ............................................................................................................................ 4

1.1 APRESENTAÇÃO DA FÁBRICA...................................................................................... 5

1.1.2 Descrição da fábrica ........................................................................................................ 5

1.1.3 Localização ...................................................................................................................... 5

2. APRESENTAÇÃO DO PRODUTO........................................................................................ 6

2.2. Desenho do produto ............................................................................................................ 7

Tabela 2: Peças normalizadas do produto......................................................................................... 10

2.3. Fonte de matéria-prima e subsidiária .............................................................................. 11

2.4. Mercado ............................................................................................................................ 11

3. ESTUDO DOS FLUXOS ....................................................................................................... 12

3.1 Gráficos dos fluxos de Processo Tipo – Esboço da base ......................................................... 12

3.1.2 FUNDAMENTAÇÃO TEÓRICA ........................................................................................ 14

3.1.2.1 Manipuladores mecânicos.................................................................................................. 14

Princípio de Pascal ........................................................................................................................ 14

Encoder .......................................................................................................................................... 14

Tabela 3: Torque estático nas juntas................................................................................................. 15

Tabela 4: - Comparativo entre o principais redutores em robôs industriais ............................... 18

Gráficos dos fluxos de Processo Tipo – Esboço do braço ............................................................. 20

3.3 Gráficos dos fluxos de Processo Tipo – Esboço das garras..................................................... 23

3.4 Gráficos dos fluxos de Processo Tipo – Esboço do braco mecânico completo ....................... 24

4. EQUIPAMENTO PARA A PRODUÇÃO ........................................................................ 26

4.1 Característica dos equipamentos usados para a produção ....................................... 27

Tabela 5 : Características da guilhotina escolhida............................................................................. 27

Tabela 6 : Características da Prensa escolhida. ................................................................................. 28

Tabela 6 : Características da Furadora escolhida. ....................................................................... 28

Tabela 7: Características da Quinadeira escolhida. ..................................................................... 29

Tabela 8 : Características da Curvadora hidráulica escolhida............................................................ 29

Tabela 9 : Características da Máquina de Soldar escolhida. .............................................................. 29

Tabela 10: Características da Esmeriladora escolhida. ...................................................................... 30

Tabela 11: Características da Pistola de pintura escolhida. ............................................................... 31

5. BALANCEAMENTO DAS CARGAS DOS EQUIPAMENTOS. .................................... 32

5.1 Descrição sumaria das principais operações. ............................................................ 32

Eng° Estevão Machava

2

Bra Bbbb

Tabela 12: Postos de trabalho da estrutura externa ..................................................................... 33

Tabela 13: Postos de trabalho da parte mecânica hidráulica....................................................... 33

Tabela 14: Postos de trabalho da parte elétrica ........................................................................... 34

Estarão envolvidas 15 Técnicos diferentes. ................................................................................... 34

6. Calculo de numero de operários e da carga horaria ............................................................. 34

Gabinete de Estudos e Projectos ................................................................................................... 35

Secção de Controle de Qualidade .................................................................................................. 35

Número de trabalhadores da fábrica ............................................................................................ 35

Quadro de distribuição do numero de trabalhadores .................................................................. 36

7. INSTALAÇÕES ........................................................................................................................ 37

7.1. Armazém ................................................................................................................................. 37

7.1.2 Armazém de Produtos acabados .......................................................................................... 37

7.2 Abastecimento de água ............................................................................................................ 38

7.3 Fontes de energia ..................................................................................................................... 38

8. CARACTERÍSTICAS DOS EDIFÍCIOS ................................................................................. 39

8.1. Estrutura ................................................................................................................................. 39

8.2. Cobertura................................................................................................................................ 39

9 CONSIDERAÇÕES FINAIS E RECOMENDAÇÕES ............................................................. 40

9.1 Considerações finais ................................................................................................................ 40

9.2 Recomendações ........................................................................................................................ 40

10. Bibliografia......................................................................................................................... 41

Eng° Estevão Machava

3

Bra Bbbb

Índice de Figuras

Figure 1 desenho e composição do braço mecânico ............................................................... 8

Figure 2 composição externa do braço mecânico ................................................................... 9

Figure 3 base ....................................................................................................................... 12

Figure 4 encoder rotativo para medir o movimento do motor ............................................... 14

Figure 5 motor .................................................................................................................... 16

Figure 6 pecasprincipais de barmonic dri............................................................................. 17

Figure 7 funcionamento....................................................................................................... 17

Figure 8 Redutor Planetario Parker...................................................................................... 18

Figure 9 desenho do redutor corroa ..................................................................................... 19

Figure 10 parte externa do braco ......................................................................................... 19

Figure 11 parte interna do braco .......................................................................................... 20

Figure 12 garras parte externa ............................................................................................. 22

Figure 13 garras parte interna .............................................................................................. 22

Figure 14 braco mecanico terminado ................................................................................... 25

Eng° Estevão Machava

4

Bra Bbbb

1 INTRODUÇÃO

O projeto que será apresentado a seguir e de um braço mecânico, que e regido pela ciência robótica

(pelo seu funcionamento), por alguns princípios mecânicos (por possuir um motor na sua composição

e efetuar uma combinação de movimentos no seu funcionamento) e hidráulicos ( possibilitara a

maquina a não ser muito pesada mas ter capacidade de movimentar grandes peças ou cargas)

A robótica é a ciência que está encarregada de planejar e construir robôs, englobando várias

áreas, como as engenharias mecânica, elétrica e eletrônica, incluindo também diversos ramos

da física e da computação. Dentro deste vasto campo que é a robótica, destacam-se os

chamados manipuladores robóticos, definidos como maquinas programáveis de propósito geral

que executam atividades rotineiras. A ideia de se construir robôs começou a tomar força no

início do século XX, foi nesta época que o robô industrial encontrou suas primeiras aplicações,

o pai da robótica industrial foi George Devol.

O projeto abrange a apresentação da fábrica e do produto, planeamento do processo de fabrico,

seleção da tecnologia, fluxos de processo, os equipamentos para a produção, planeamento da

capacidade, o balanceamento de linhas de produção, localização e distribuição, cálculo das

superfícies, implantação fabril, a movimentação e o transporte, as instalações, as características

dos edifícios, as condições ambientais e outros fatores a serem considerados na instalação da

fábrica.

Na indústria e oficinas grandes, os motivos para a utilização de um braço robótico são os mais

diversos, como por exemplo, a necessidade de aumentar a produtividade e melhorar a qualidade

dos produtos, assim como, substituir o homem em tarefas onde se requer muita precisão,

trabalhos monótonos e repetitivos. Também no emprego em ambientes com condições de

periculosidade e insalubridade, como locais contendo altos níveis de calor, ruído, gases tóxicos

e/ou esforço físico extremo.

No campo acadêmico pode ser considerado como uma poderosa ferramenta de auxílio no

processo de ensino e pesquisa, atuando na automação de alguns experimentos, onde o controle

e aquisição automática de dados podem ser feitos à distância.

Percebe-se então a importância da robótica e suas aplicações no campo acadêmico e no

desenvolvimento industrial e tecnológico. Neste contexto, o objetivo deste trabalho foi o

desenvolvimento de um braço mecânico , com 3 graus de liberdade e uma garra mecânica.

Podendo ser controlado por um usuário e também.

A criação desse braço mecânico tem como objetivo também:

• Melhorar a qualidade de vida dos utilizadores, oferecendo melhor postura;

• Garantir o rápido transporte e circulação de materiais e bens, poupando a aplicação da

força muscular;

• Aumentar a produtividade dos operários através da diminuição dos índices de fadiga

que se possa ter devido a aplicação de esforços com a postura errada;

• Aplicar os conhecimentos adquiridos nas diversas disciplinas do curso, com maior

enfoque na disciplina de Planeamento de Instalações Industriais, para a projeção de um

sistema produtivo viável, seguro, flexível e competitivo

Eng° Estevão Machava

5

Bra Bbbb

1.1 APRESENTAÇÃO DA FÁBRICA

1.1.2 Descrição da fábrica

A unidade fabril a ser instalada destina se a produção de braços mecânicos para deslocamento

de cargas pesadas, circulação de materiais e bens em quantidades de 12 braços por ano

(produção em série media). Esta estará dividida em várias secções de trabalho (sectores de

maquinaria, de medição e controlo, preparação, pintura, montagem e armazéns, departamento

comercial e administrativo), funcionando em simultâneo e de forma coordenada de modo a

conseguir acelerar o processo produtivo. A mão-de-obra será composta maioritariamente por

técnicos com grande conhecimento na montagem de estruturas metálicas, diversos processos

de fabricação e tratamento de peças brutas e trabalhadores ligados as áreas (administrativas,

comerciais e vendas).

1.1.3 Localização

A unidade fabril situar-se-á em Nacala porto, no distrito de Nacala, província de Nampula. A

escolha dessa zona para a implantação da fábrica é devido ao espaço disponível, zona

potencialmente ao porto internacional e industrias, uma vez que possibilitará o intercâmbio

com outras empresas como a CLN e CDN , maior acessibilidade ao mercado, por ser um distrito

que regista um porto e um forte desenvolvimento nas diversas áreas devido a importação e

exportação de vários minérios e recursos pertencentes a empresas prestadoras de serviços que

tendem a instalar se pressionando de tal forma o desenvolvimento da industria mecânica e civil

naquela região.

Eng° Estevão Machava

6

Bra Bbbb

2. APRESENTAÇÃO DO PRODUTO

Braço mecânico de (3850 X 1750) e a espessura do braço de 495 mm. A força necessária para

o carregamento e transporte de material é fornecida combustão do diesel, e sondo também uma

maquina hidráulica, tem um peso reduzido mas possui capacidade de mover cargas muito

pesadas.

O uso desta se vê para facilitar o deslocamento de matérias. Possui garras (local onde se segura

a carga); Braço: onde movimenta se ou desloca se a carga, em rotação ou longitudinal

(constituído por duas partes); base: onde tudo se comanda e onde se assenta a maquina, com

rolamentos de esferas adequada a cargas pesadas com capacidade uma tonelada (1000kg). Com

o princípio de funcionamento de Auto resistente.

Tabela 1: características técnicas do braço mecânico

Braço Mecânico

Capacidade de carga 750 Kg

Comprimento e largura total da base 1750X1750 Mm

Altura total da base 500 Mm

Altura total do braço 3850 Mm

Comprimento e largura do braço 490 Mm

capacidade total da abertura das garras 800 Mm

Peso 85 Kg

Comprimento do veio 1150 Mm

Diâmetro do veio 400 Mm

Comprimento do 1° eixo 1750 Mm

Diâmetro dos dois eixo 250 Mm

Comprimento do 2°eixo 1450 Mm

Sensor de acionamento 60 W

Controlador rotacional 9 A

Controlador vertical 6 A

Motor de combustão interna 2,7 Hp

Sensores de movimento e estancamento 60 W

Engrenagens 100 Mm

Alternador 12,6 V

Encoder rotativo 360° Por eixo

Rotores 1000 Rpm

Eng° Estevão Machava

7

Bra Bbbb

Bateria 12 V

Barra estabilizadora 225 Mm

Correias 600 Mm

Molas 10−3 N\kg

Amortecedores 490 Mm

Pistão de arranque 150 Mm

Radiador de óleo 2 L

Segmentos 250 Mm

Elos de ligação e juntas que permitem os movimentos de rotação e vertical

Pintura na cor amarela e preta: tinta Primer sintética anticorrosiva especial

Não se move mantem se fixo 1750 Mm

Superfície totalmente metálica

2.2. Desenho do produto

O princípio de construção do braço mecânico é geralmente metálica dividida em três partes

fundamentais: Base, braço e garras.

Base: constituído internamente por todos dispositivos e conjuntos mecânicos e eletrotécnicos

( motor, alternador, radiador, pistão, acionadores, controladores, sensores e engrenagens), e

onde também a maquina se assenta no local onde ira desenvolver as suas atividades.

Braço: constituído geralmente por: elos de ligação, juntas, eixos, veio de transmissão,

segmento e sensores de atuação, amortecedores, barra estabilizadora, engrenagens.

Garras: constituída por rodas dentadas, correias, molas, juntas, furos, e sensores

Eng° Estevão Machava

8

Bra Bbbb

Figure 1 desenho e composição do braço mecânico

1. Motor de combustão interna

2. Controlador rotacional

3. Controlador vertical

4. Amortecedor, 4´ . 1° eixo, 4´´ . 2° eixo, alternador

5. Veio de transmissão

6. Elo de ligação e correia

7. Elo de ligação, molas e correia

A. Rodas dentadas 𝐴`` . molas

B. Segmentos

C. Junta parafuso

K. encoder rotativo

M. Bateria

N. Radiador de Óleo

S. segmentos

Z. Engrenagens

Eng° Estevão Machava

9

Bra Bbbb

Figure 2 composição externa do braço mecânico

1. Base;

2. Ligação da base com o braço;

3. Braço;

4. Ante braço;

5. Ligação da garra com o braço ou punho;

6. Garras;

A. Movimento de rotação 𝐴`` . Movimento angular 360° braço na base

B. Movimento angular do braço com o ante braço 180°

C. Movimento angular da garra 90°

D. Abertura das garras ate 360°

A junta possui um corte que vai até o furo por onde passará o braço. Esta peça permite o

movimento na direção y (direção do eixo do braço). Com o aperto do parafuso, as partes da

peça A, que não estão em contato, se tocam fazendo pressão no braço e restringindo o

movimento na direção y devido ao atrito entre os corpos. A junta A não possui rosca, apenas a

junta B.

A junta A pode rotacional em torno de y. Esta é restringida junto com o impedimento do

movimento na direção y. A junta B possui um furo por onde o parafuso entra nela

perpendicularmente ao antebraço. Dessa forma, o parafuso entra em contato com o antebraço.

Ao apertar o parafuso, aumenta-se a tensão entre o antebraço, as paredes internas da junta e o

Eng° Estevão Machava

10

Bra Bbbb

parafuso, aumentando assim o atrito entre eles. E dessa forma, restringe-se o movimento na

direção que acompanha o eixo do antebraço.

O quarto grau de liberdade (giro do antebraço em torno do parafuso) é controlado pela

angulação na qual é realizado o aperto da junta e do parafuso. Deve-se apertar o parafuso

mantendo o antebraço na posição desejada. E o último (giro do antebraço em torno do seu

próprio eixo) também é limitado pelo aperto do parafuso.

Uma forma de ajudar no controle do sistema é a colocação de um contrapeso na extremidade

oposta a que o ultrassom ficará, mas esta foi evitada, pois ela aumentaria os esforços no corpo,

e o peso total da peça, o que pioraria a mobilidade do equipamento como um todo. Outra forma

de melhor o controle do braço seria a colocação de molas na junta e no antebraço. Para o

manipulador, ou membro terminal, foi escolhido um suporte bipartido.

A fixação entre o suporte e o antebraço é feita por meio de um pino que passa por um dos

buracos transversais ao buraco citado anteriormente A parte de cima se acopla a de baixo por

meio de porcas e parafusos que podem ser colocados nos furos que tem nas laterais do suporte.

Tabela 2: Peças normalizadas do produto

Peças normalizadas

Designação Material Quantidade

Parafusos M24 Aço 2

Porcas M24 Aço 2

Parafusos M16 Aço 7

Porcas M16 Aço 7

Parafusos M12 Aço 24

ParafusosM6 Aço 16

RebitesM12 Aço 14

Juntas Ferro 3

galvanizado

Elos Bronze 2

Chapa IBR 1

Base Borracha 2

Eixo Aço maciço 1

Numa primeira fase a empresa só produzira a base e as garras a parte do braço ira comprar em

oficinas de maquinas pesadas estagnadas ( iremos ter com os proprietários de pás escavadoras,

alturas entre outras maquinas que não estarão mais em funcionamento para comprar somente a

Eng° Estevão Machava

11

Bra Bbbb

parte do braço) e logo a posterior iremos modicar algumas coisas e montar formando assim o

nosso braço mecânico.

2.3. Fonte de matéria-prima e subsidiária

A fábrica ira funcionar com matérias-primas como (chapas, metais maciços) e materiais

subsidiários tais como ( parafusos e porcas, base de assentamento de borracha maciça,

rolamentos de esferas, eixos com furos roscados nas extremidades, tintas) algumas oficinas ao

redor e acessórios adquiridos em outras unidades fabris ou mercados dos países vizinhos,

concretamente o mercado sul-africano, através do Porto de Nacala. O fornecimento de matéria-

prima e subsidiária será feito por meio de comboio até a cidade de Nacala porto.

2.4. Mercado

Este dispositivo tem diversas aplicações tais como: industrial (oficinas mecânicas deslocação

de maquinas ou pecas pesadas, empresas de construção civil, agrícolas, industrias que

produzem produtos de grande porte), para o carregamento e transporte de diversas cargas. Em

função dos níveis de desenvolvimento que o país regista em diversos sectores de atividades,

este dispositivo pode ser fornecido para vários pontos do país e ainda exportar para países da

região de Moçambique, como exemplo corrente o Tanzânia, Malawi, devido a facilidade de

deslocação e a distância relativamente curta em relação aos outros países.

Eng° Estevão Machava

12

Bra Bbbb

3. ESTUDO DOS FLUXOS

3.1 Gráficos dos fluxos de Processo Tipo – Esboço da base

Figure 3 base

Eng° Estevão Machava

13

Bra Bbbb

O Braço mecânico construído possui algumas características similares ao de um braço

industrial. Para o controle do dispositivo foi utilizado um microprocessador no qual foi

programado para: receber comandos de um teclado, executar a tarefa desejada e gravar na

memória interna a sequencia dos movimentos. Desse modo o sistema podem posteriormente

executar os comandos na mesma ordem em que foram gravados.

O principio de funcionamento do protótipo , onde se pode observar que as seringas funcionam

como atuadores hidráulicos. Neste caso utiliza-se duas seringas conectadas por uma mangueira

para cada articulação, uma das seringas é utilizada para movimentar o braço e a outra para

alterar a pressão através de uma força F aplicada no seu êmbolo. Para a aplicação da força F

foi utilizado um mecanismo que foi adaptado, obtido a parti de sucata de impressora e o

controle deste mecanismo é feito pelo microcontrolador.

A estrutura mecânica do protótipo foi desenvolvida utilizando chapas de compensado. Com

relação à parte hidráulica, as seringas foram fixadas nas articulações do braço através de um

suporte metálico e interconectadas através de mangueiras.

Eng° Estevão Machava

14

Bra Bbbb

Este mecanismo originalmente era responsável por controlar a cabeça de impressão de uma

impressora não fiscal. Desse modo adaptamos este dispositivo para movimentar o êmbolo da

seringa para ambas as direções apenas controlando o sentido de rotação do motor.

3.1.2 FUNDAMENTAÇÃO TEÓRICA

Neste tópico descrevemos a teoria relacionada aos principais conceitos em que se baseiam o

desenvolvimento deste projeto.

3.1.2.1 Manipuladores mecânicos

Conceitualmente um manipulador mecânico é uma maquina programável de propósito geral.

Os manipuladores apresentam se como uma ferramenta em alto grau de versatilidade e

flexibilidade, motivos que os tornarem elemento importante no processo de automação

industrial.

Um robô é um manipulador multifuncional programável, projetado para movimentar materiais,

partes, ferramentas ou peças especiais, através de diversos movimentos programados para o

desempenho de uma variedade de tarefas. ( Maciel & Assis & Dorneles)

Princípio de Pascal

O princípio de Pascal demonstra que uma variação na pressão aplicada em um fluído ideal

(incompressível) confinado é transmitida integralmente para todas as posições do fluído e para

as paredes do recipiente que o contém.

O braço ira possuir princípios de funcionamento de um macao hidráulico, pos ajudara a levantar

e movimentar cargas pesadas.

Encoder

Os encoders, também chamados de codificadores, são sensores de posição que são constituídos

por um ou mais sensores óticos de barreira, que detetam a passagem de um disco perfurado

(figura 4). O feixe de luz proveniente do Led emissor que chega na base do foto transístor é

interrompido quando o disco começa a girar, para cada volta em que é completada pelo eixo

do disco é gerado uma quantidade de pulsos (definida pela precisão do encoder).

Figure 4 encoder rotativo para medir o movimento do motor

Eng° Estevão Machava

15

Bra Bbbb

Utilizando um instrumento de medição de torque - torquímetro - foi verificado, em cada junta,

o torque para manter uma carga em suspensão, no pior caso (gravidade máxima). Os resultados

obtidos estão na tabela a seguir

Tabela 3: Torque estático nas juntas

Eixo 1 braco Eixo 2 contra braco

Torque estático (sem carga) 10 Nm 3Nm

Torque estético 20Nm 9Nm

(carga=16Kg)

Torque estático (carga 25Kg) 30Nm 11Nm

Torque móvel (carga41Kg) 40Nm 14Nm

Torque móvel (carga 50kg) 50Nm 16Nm

O torque estático ajuda no dimensionamento do conjunto motor-redutor, adicionando o torque

dinâmico e atrito seco. Os valores de torque também foram obtidos através de simulação do

robô inserindo, no sistema FEROS, os parâmetros cinemáticos e dinâmicos obtidos no CAD.

Foi verificado que o torque total é aproximadamente 80Nm no caso do eixo 1, e 32Nm no caso

do eixo 2.

O código dos motores cedidos pela Parker é: SMB 60601.451121064, o que significa:

· SMB (modelo do motor - com resolver)

· 60 (tamanho do motor)

· 60 (rotação nominal x 100 rpm)

· 1 .4 ( corrente nominal - A)

· 5 (flange)

· 11 (diâmetro do eixo - mm)

· 21D (layout do conector)

· 64 (grau de proteção IP)

O torque nominal é de 1,4 Nm e a rotação nominal é de 6000 rpm. A figura 5 mostra uma foto

do motor SMB60 da Parker.

Eng° Estevão Machava

16

Bra Bbbb

Figure 5 motor

Adotamos, para efeito de dimensionamento dos redutores, uma carga de 5kg, no final do braço.

Esse valor inclui a carga a ser movimentada; um efetuador - como uma garra, por exemplo; e

modificações futuras no braço mecânico, como adição de juntas posteriores.

Para movimentar uma carga de aproximadamente 5kg, foi verificada a necessidade de um

torque de 80Nm no eixo 1 e 32Nm no eixo 2. No caso do eixo 1 , o redutor a ser utilizado deve

ter relação de 1,4Nm / 80Nm, ou seja, 1 :57. O redutor adotado foi de

1 :70. No caso do eixo 2, a relação de redução é de 1,4Nm / 32Nm, ou seja, 1 :22. Adotamos

um redutor de 1 :40.

Utilizando esses redutores, teremos, no eixo 1 do braço: torque nominal = 98Nm e rotação

nominal= 85 rpm; no eixo 2: torque nominal= 56 Nm e rotação nominal= 150 rpm.

O tipo de redutor utilizado foi de coroa com sem-fim. Outras escolhas incluiriam: "Rotary

Vector", "Harmonic Drive", redutor planetário e engrenagens simples. O "Harmonic Drive"

possui excelente desempenho, folga zero e relação de redução até 1 :200, porém trabalha apenas

em torques baixos, possui patente e é importado, por isso é bastante caro. Ele é formado por

três peças principais, conforme figura 8.7. O "Flexspline" é uma peça não rígida, mas flexível,

um copo cilíndrico de aço com dentes externos de passo um pouco menor do que o Circular

Spline". Ele fica em volta do 'Wave Generator'' e é fixado nele. O Wave Generator" é um

rolamento estreito encaixado em uma peça elíptica servindo como um eficiente conversor de

torque. O "Circular Spline" é um anel rígido com dentes internos que se encaixam nos dentes

do 'Flexspline" através do eixo maior do 'Wave Generator".

Eng° Estevão Machava

17

Bra Bbbb

Figure 6 pecasprincipais de barmonic dri

A figura 7 mostra as três peças montadas no conjunto e seu funcionamento em três momentos

diferentes: quando o eixo está alinhado, ou seja, 0°, quando está em 90º e quando dá uma volta

completa (360º). A cada giro no sentido horário no 'Wave Generator" (entrada), o "Flexspline"

move no sentido anti-horário dois dentes em relação ao "Circular Spline" (saída).

Figure 7 funcionamento

O "Rotary Vector'' tem características semelhantes e é uma alternativa ao "Harmonic Drive",

quando se necessita de torques altos. A tabela 8.2 mostra um quadro comparativo entre os

redutores "Rotary Vector", "Harmonic Drive" CSD (modelo mais compacto, utilizado para

aplicações em robótica) e redutor planetário de precisão.

Eng° Estevão Machava

18

Bra Bbbb

O redutor planetário tem baixa folga, alcança boas relações de redução, porém geralmente é

importado e por isso tem custo alto; mas nada impede de ser dimensionado e produzido. Os

redutores planetários de precisão possuem dentes helicoidais para diminuição da folga. A figura

8 mostra o desenho do redutor planetário da Parker.

Figure 8 Redutor Planetario Parker

Tabela 4: - Comparativo entre o principais redutores em robôs industriais

Redutor Relação max. Folga Torque máx Frame min/máx

Planeamento de 100:1 <3 are-minute 1.800Nm 401190mm e

precisão 23/42NEMA

Harmonic drive 160:1 Zero 590Nm 14/SONEMA

CSD

Rotatory Vector 250:1 <1 are-minute 16.000Nm

As engrenagens simples podem ser facilmente produzidas, a baixo custo. A desvantagem é

possuir uma folga grande e pequena relação de redução. A questão da folga pode ser

minimizada utilizando-se dentes helicoldals, porém a solução para obter melhores relações de

redução seria realizar mais de uma etapa de redução, o que através do conjunto planetário é

conseguido de melhor forma, pois ocupa menor espaço.

A alternativa de coroa com sem-fim é atrativa por ser simples, de baixo custo e principalmente

por travar a saída, o que não ocorre em nenhum dos casos anteriores. Como o motor utilizado

não possui freio, este foi o redutor escolhido, embora para uso industrial não seja recomendado

devido a possuir uma torque, embora pequena, mas que prejudica a precisão e desempenho do

robô.

Eng° Estevão Machava

19

Bra Bbbb

A figura 9 O mostra um desenho de um redutor tipo coroa com sem-fim. O dimensionamento

do redutor pode ser obtido através de fórmulas já bem conhecidas ou através do próprio CAD

com uma ferramenta chamada "Design Accelerator1' (Aceleração de Projeto), na opção 'Worm

Gear".

Figure 9 desenho do redutor corroa

Figure 10 parte externa do braco

Eng° Estevão Machava

20

Bra Bbbb

Figure 11 parte interna do braco

Gráficos dos fluxos de Processo Tipo – Esboço do braço

Eng° Estevão Machava

21

Bra Bbbb

Eng° Estevão Machava

22

Bra Bbbb

Figure 12 garras parte externa

Figure 13 garras parte interna

Eng° Estevão Machava

23

Bra Bbbb

3.3 Gráficos dos fluxos de Processo Tipo – Esboço das garras

Eng° Estevão Machava

24

Bra Bbbb

3.4 Gráficos dos fluxos de Processo Tipo – Esboço do braco mecânico completo

Eng° Estevão Machava

25

Bra Bbbb

Figure 14 braco mecanico terminado

Eng° Estevão Machava

26

Bra Bbbb

4. EQUIPAMENTO PARA A PRODUÇÃO

Para a fabricação da carrinha de mão necessita basicamente as seguintes máquinas:

• Guilhotina, para o corte de chapas em tiras;

• Torno mecânico: para tornear as pecas comos veios;

• Prensa hidráulica, para o processo de estampagem da bacia;

• Máquina de soldar, para soldar as barras transversais que compõem o chassi;

• Curvadora de tubos, para dar o perfil desejado aos braços;

• Quinadeira, de chapas para dobrar as chapas;

• Serrote de disco, para o corte de tubos;

• Furadora, para abertura de diversos furos;

• Compressor de ar, usado para a pintura;

• Esmeriladora, para acabamento e retirada de pontas salientes.

• Voltímetro, para medir as tensões e intensidades de maquina em funcionamento

• Equipamento de Medir as vibrações: para controlar as vibrações da maquina

Os equipamentos auxiliares necessários são:

• Pistolas de pintura;

• Kit de brocas;

• Riscador;

• Régua de traçar;

• Punção e martelo;

• Disco abrasivo para corte;

• Diversas chaves;

• Parquímetro Digital;

• Eléctrodos;

• Escovas de aço;

• Picareta saca escória;

• Carrinhos de mão;

Eng° Estevão Machava

27

Bra Bbbb

• Caixa para ferramentas;

• Pedras de esmeril;

• Empilhadeiras;

• Rebites;

• Compasso;

• Martelos;

• Bancada para medir, traçar e montar;

• Berbequim.

4.1 Característica dos equipamentos usados para a produção

Guilhotina

A guilhotina será usada na fábrica durante o corte das chapas em tiras.

Tabela 5 : Características da guilhotina escolhida.

Modelo Diplomata

Tipo Hidráulico

Potência do motor (kW) 7,5

Tensão (V) 220 – 380

Espessura máxima de corte (mm) 6

Dimensões aproximadas (mm) c x l x h 3770x1620x1830

Força de corte (kN) 140

Peso da máquina (kg) 6500

Comprimento máximo de corte (mm) 3200

Angulo de corte em (graus) 1,5

Capacidade do tanque de óleo (l) 215

Número de golpes por minuto (GPM) 12

Comando Manual

Prensa

As peças iniciais para esta máquina são obtidas no corte da chapa em tiras na guilhotina, e em

seguida faz se a escolha do tipo de prensa.

Eng° Estevão Machava

28

Bra Bbbb

Tabela 6 : Características da Prensa escolhida.

Tipo C eixo frontal, volante liso

Modelo BF 40

Pressão nominal 40 toneladas

Espessura de corte 4,5 mm

Altura total 2560 mm

Largura total 2200 mm

Altura da mesa 900 mm

Comprimento total 1700 mm

Peso 4500 kg

Força Motriz 5 cv 6 pólos

Curso regulável do martelo 20 – 70 mm

Tamanho da mesa e sobremesa 680 – 410 mm

Base do martelo 370 – 280 mm

Golpes por minuto 100 ou 70 - 120

Furadora

O processo de furação é necessário para a produção de certas peças e facilitar o processo de

montagem da carrinha de mão.

Tabela 6 : Características da Furadora escolhida.

Modelo FSC 25P Pratika

Tensão (V) 110 - 220

Capacidade de furação em aço (mm) Ø25

Profundidade de furação em (mm) 83

Cone do fuso Cone morse n° 2

Potência do motor em (kW) 0,55

RPM 60 Hz 200 - 3630

Peso líquido (kg) 77

Peso bruto (kg) 81

Distância entre o centro do fuso à coluna (mm) 215

Largura x Altura x Comprimento (mm) 400x1620x700

Eng° Estevão Machava

29

Bra Bbbb

Quinadeira

Os processos de dobragem da chapa de modo a se obter a peça com formato pretendido depois

de serem furadas ou cortadas, serão efectuadas na quinadeira com as seguintes características:

Tabela 7: Características da Quinadeira escolhida.

Modelo Peso Potência Pressão Dimensões Velocidade N° de série C x L (m)

(kg) (kW) hidráulica da (mm/s)

(bar) ferramenta

(mm)

ADIRA 8300 5,5 260 3100 80 6603/12166D 3 x 1,5

Curvadora

Usada para curvar tubos depois do corte em porções no serrote de disco.

Tabela 8 : Características da Curvadora hidráulica escolhida

Força máxima 20 toneladas.

Curso hidráulico 250 mm

Altura Total 900 mm

Comprimento máximo 860 mm

Largura Total 890 mm

Peso aproximado 145 kg

Volume de óleo no reservatório 2,5 litros

Série CTN – 4

Máquina de Soldar

A máquina de soldar será usada para unir as peças que compõem o chassi da carrinha de mão.

Tabela 9 : Características da Máquina de Soldar escolhida.

Alimentação (V) 220/380/440

Faixa de Tensão em Vazio (V) 19,5/50

Faixa de Corrente (A) 50/500

Eng° Estevão Machava

30

Bra Bbbb

Factor de Trabalho (%) 90

Corrente de Soldagem (A/V) 400/39

Consumo em Vazio (A) 2,8

Dimensões Fonte (LxCxA – mm) 560x870x710

Dimensões Alimentador (LxCxA – mm) 284x428x370

Peso (Kg) 150

Esmeriladora

Usada para o acabamento das peças.

Tabela 10: Características da Esmeriladora escolhida.

Voltagem (V) 220

Potência (W) 600

Velocidade (RPM) 2850

Comprimento total (mm) 600

Largura total (mm) 400

Dimensões da pedra esmeril (mm) 200x32

Modelo OPTIMUM

Serrote de Disco

Usada para o corte de tubos de Ø80 mm, em porções.

As características do serrote de disco são:

• Série 71000080;

• Modelo 250/IV;

• Potência do motor: 2,2 kW;

• Diâmetro do disco: 380 mm;

• Rotação: 3000 rpm;

• Dimensões de Gabarito: 600x300x800 mm;

• Peso: 250 kg.

Eng° Estevão Machava

31

Bra Bbbb

Compressor de Alta Pressão – COMP AIR L132C

O compressor é usado na secção de pintura para fornecer ar comprimido para as pistolas de

pintura e em algumas secções para a limpeza das máquinas (furadoras).

Principais especificações técnicas:

• Compressor modelo COMP AIR L132C;

• Entrada de ar de baixa pressão mínima: 4 bar;

• Entrada de ar de baixa pressão mínima: 9,8 bar;

• Voltagem 3x220/380 V;

• Peso total: 550 kg;

• Válvula de segurança de alta pressão incorporada;

• Controlador de pressão para a entrada do ar comprimido;

• Temperatura do ar na saída: 80° C;

• Dimensões: 1200 x 1100 x 1390 (largura x altura x comprimento);

• Painel de comando eléctrico e controle de vazão.

Pistola de Pintura

Usada para o processo de pintura das peças que compõem a carrinha de mão.

Tabela 11: Características da Pistola de pintura escolhida.

Modelo BP60

Tipo de alimentação Bomba/Tanque

Bicos 1,5/2,0/2,5/3,0

Capacidade da caneca ------------

Entrada de Ar (NPS) 4/8"

Entrada de tinta (Pcm) 6/8"

Compressor de ar (Pcm) 30

Ar recomendado (Psi) 40- 60

Eng° Estevão Machava

32

Bra Bbbb

5. BALANCEAMENTO DAS CARGAS DOS EQUIPAMENTOS.

O balanceamento de cargas e equipamento será feito de modo a agrupar as actividades de tal

maneira que os tempos de produção em cada secção correspondam ao tempo de ciclo (ou a um

múltiplo do tempo de ciclo se for necessário mais do que um operador) ou que estejam pouco

a baixo.

5.1 Descrição sumaria das principais operações.

As principais operações para a produção da carrinha de mão são resumidas abaixo:

• Medição e traçagem das chapas, e tubos na bancada de medição e traçagem nas

dimensões necessárias com os instrumentos tais como: régua de traçar, punção,

riscador, martelo, marcadores e escalas;

• Corte de chapas em tiras na guilhotina;

• Corte de eixos em porções no serrote mecânico de disco;

• Encurvamento de tubos com recurso a uma curvadora, obtida a partir do corte no

serrote mecânico de disco;

• Estampagem da chapa com recurso a uma prensa hidráulica das tiras obtidas do corte

na guilhotina;

• Abertura de furos de Ø29 e Ø44 mm no engenho de furar para a colocação de

parafusos e porcas, que facilitam a união da bacia, as barras transversais, e o braço no

acto de montagem;

• Quinagem da chapa cortada em tiras na guilhotina com recurso a uma quinadeira;

• Acabamento das chapas e tubos trabalhados na guilhotina, serrote de disco e furadora,

com recurso a esmeriladora.

• Montagem dos conjuntos mecânicos

• Testagem das vibrações

• Lubrificação

• Funcionamento

Eng° Estevão Machava

33

Bra Bbbb

Tabela 12: Postos de trabalho da estrutura externa

Designação Postos de trabalho

MS Secção de Esboço

MAS Secção de projeção Eletrónica

MLN Secção de vistoria do projeto acerto de cálculos

e medições

MA Bancada de medição e traçagem da imagem da

estrutura externa

MB Guilhotina

MC Serrote de disco

MD Prensa

ME Curvadora de dutos

MF Furadora

MG Quinadeira

MH Esmeriladora

MI Soldadura

MJ Pintura

MK Montagem

ML Últimos apertos

Tabela 13: Postos de trabalho da parte mecânica hidráulica

Designação Postos de trabalho

V1 Deposito de todos dispositivos e equipamentos

mecânicos

V2 Secção de visão da compatibilidade dos

componentes

V3 Secção de montagem do motor e seus derivados

V3 Combinação dos mecanismos de

funcionamento mecânico

V4 Enchimento de gás e do fluido liquido

V5 Lubrificação dos motor e seus componentes

Eng° Estevão Machava

34

Bra Bbbb

V6 Montagem do sistema de refrigeração

V7 Enchimento do liquido refrigerante

V8 Verificação do funcionamento do sistema de

refrigeração

V9 Verificação de funcionamento de cada

componente

V10 Testagem do funcionamento de todo conjunto

Tabela 14: Postos de trabalho da parte elétrica

Designação Postos de trabalho

E1 Instalação dos dispositivos elétricos

E2 Derivação dos transmissores de informação e

elétricos

E3 Conciliação de todas componentes do conjunto

elétrico

E3 Testagem do funcionamento

Estarão envolvidas 15 Técnicos diferentes.

6. Calculo de numero de operários e da carga horaria

A quantidade de máquinas, é um dos factores que dita a produtividade, assim sendo destina-se

a assegurar a produção anual de 12 maquinas por ano (nosso desejo) mas dependendo do

numero das encomendas o numero pode aumentar ou ate mesmo reduzir.

A produção mensal pode ser determinada tomando em conta o seguinte:

• 1 Ano correspondente a 12 meses;

• 52 Finais de semana, correspondentes a 104 dias de linha de produção parada;

• 10 Feriados: sendo 9 nacionais e 1 local;

𝑃𝑎𝑛𝑢𝑎𝑙

𝑝𝑚 =

1×12

Eng° Estevão Machava

35

Bra Bbbb

12

𝑝𝑚 = = 1 braco por mes

12

Onde:

𝑃𝑎𝑛𝑢𝑎𝑙− Produção anual;

𝑃m− Produção mensal desejada;

O tempo disponível (𝒕𝒅) Corresponde a um turno de trabalho, e é igual a: 𝑡𝑑 =8 ℎ𝑜𝑟𝑎𝑠

−20min(𝑚𝑎𝑡𝑎𝑏𝑖𝑐ℎ𝑜)−40min(𝑎𝑙𝑚𝑜ç𝑜)−20min(𝑐𝑎𝑠𝑎 𝑑𝑒 𝑏𝑎𝑛ℎ𝑜) 𝑡𝑑 =8∙60−20−40−20=400

𝑚𝑖𝑛 X 12 =4800 min mensais

• A linha opera 4 semanas por mês , e 5 dias por semana;

• A produção desejada é de 1 unidade por dia;

• Tempo disponível de 4800min, 90horas por mes .

Gabinete de Estudos e Projectos

Será necessário dois computadores, uma bancada para traçagem e dois estiradores.

Secção de Controle de Qualidade

Serão necessários equipamentos para a verificação da qualidade de cada componente do braço

mecânico.

Número de trabalhadores da fábrica

A fábrica será composta pelos seguintes trabalhadores:

✓ Diretor geral;

✓ Gerente de produção;

✓ Chefe de produção;

✓ 6 Funcionários do armazém: sendo 3 para o de matéria-prima e os restantes para o dos

produtos acabados;

✓ 1 eletricistas;

✓ 3 mecânicos;

✓ 2 Servente.

Eng° Estevão Machava

36

Bra Bbbb

Quadro de distribuição do numero de trabalhadores

Número de Trabalhadores Postos de trabalho

2 Secção de Esboço

1 Secção de projeção Eletrónica

2 Secção de vistoria do projeto acerto de cálculos

e medições

2 Bancada de medição e traçagem da imagem da

estrutura externa

2 Guilhotina

1 Serrote de disco

2 Prensa

2 Curvadora de dutos

1 Furadora

1 Quinadeira

3 Esmeriladora

2 Soldadura

1 Pintura

3 Montagem

2 Últimos apertos

E o resto das operações são os próprios técnicos que realizarão no caso da secção da mecânica

que teremos 4 mecânicos e nesses 4 um hidráulico e teremos também 3 eletricistas sendo 3 1

eletrónico

Eng° Estevão Machava

37

Bra Bbbb

7. INSTALAÇÕES

7.1. Armazém

A fábrica terá dois armazéns, sendo um para matéria-prima (MP), ferramentas, componentes e

material subsidiário e o outro para o produto acabado (PA).

Para armazenar matéria-prima é usada estruturas perfilados como estantes para armazenar

chapas, anteparas para armazenar tubos e armários de gaveta para armazenar materiais como:

punhos de borracha, eléctrodos, escovas de aço, rolamentos, eixos da roda, uma gama de

parafusos e porcas, anilhas, bem como grades para armazenar caixas contendo tintas, parafusos,

dispositivos elétricos e eletrónicos, motores, refrigeradores.

Como forma de reduzir os custos de movimentação, o que podia acrescentar um valor

acrescentado ao produto, opta-se por armazéns do tipo descentralizados, visto que estes se

localizam próximo das zonas de utilização.

A movimentação dos materiais será de forma manual ou com auxílio de carrinhas de mão e

empilhadeiras.

7.1.2 Armazém de Produtos acabados

O armazém neste caso será usado para o armazenamento temporário do produto acabado, num

período máximo de duas semanas para evitar que fiquem 2 ou 3 maquinas pos o espaco e muito

reduzido e consequentemente a sua má disposição no armazém, o que pode constituir risco de

acidentes as pessoas que lá trabalham.

Ar comprimido

A presente fábrica terá um compartimento para o ar comprimido, pois será usado para o

processo de atomização das tintas no bico das pistolas de pintura. A central dos compressores

localiza-se num edifício próprio e próximo do sector de pintura, reduzindo de tal forma os

custos em tubagem e perdas de pressão ao longo das anilhas.

A instalação de ar comprimido será descentralizada devido ao consumo de ar a diferentes

pressões. Do esquema apresentado na planta da fabrica (em anexo), tem - se:

Cm – Compressor;

PT – Posto de transformação de corrente eléctrica.

Eng° Estevão Machava

38

Bra Bbbb

7.2 Abastecimento de água

A água será destinada principalmente para as seguintes necessidades:

✓ Uso pessoal, incluindo banhos e sanitários;

✓Para o consumo e confecção de alimentação na fábrica;

✓ Segurança contra incêndio;

✓ Processos de resfriamento do cabeçote do compressor durante a pintura, através de água;

✓ Refrigeração durante o processo de corte com o serrote de disco e furadeira.

O sistema de abastecimento de água é fornecido à fábrica pela empresa FIPAG do distrito de

Nacala (fundo de investimento do património de abastecimento de água).

A fábrica devera estar provida de uma electrobomba e um reservatório de água com a

capacidade de 20000 litros, instalado a uma altura de 20 m como forma de reserva em caso de

falta de água devido a avaria na estação de bombagem ou falha de abastecimento de modo que,

os processos produtivos não sejam afectados.

Mas a empresa tem como visão futura abrir o seu próprio furro de agua de modo a reduzir com

os custos fixos.

7.3 Fontes de energia

A energia eléctrica será fornecida pela empresa de distribuição nacional de energia

(Electricidade de Moçambique, E.P) com uma linha de alimentação de medis tensão de forma

a adequá-la ao nível de consumo das máquinas e equipamentos da fábrica.

Por um outro lado prevê-se ainda a instalação dum posto de transformação de energia eléctrica

e um gerador de corrente eléctrica que funcionará caso haja imprevistos no fornecimento da

rede de abastecimento de modo a não interromper as actividades e o funcionamento normal da

fábrica.

Eng° Estevão Machava

39

Bra Bbbb

8. CARACTERÍSTICAS DOS EDIFÍCIOS

8.1. Estrutura

Sendo esta uma indústria metalo-mecânica, a estrutura a adoptar na fábrica será do tipo shed,

porque permite a criação de um ambiente com boa ventilação e iluminação natural, o que

significa que será uma cobertura (inclinada) em aço, que corresponde a um sistema de vigas

treliçadas executadas com barras situadas num plano, ligadas umas a outras em suas

extremidades por articulações em forma de triângulos interligados e constituindo uma cadeia

rija apoiada nas extremidades.

Esta escolha permite a diminuição de custos de aquisição, montagem (redução do tempo de

instalação da fábrica) e da maiores possibilidades de possíveis ampliações, transferência de

local e modificações da fábrica, bem como o peso baixo, versatilidade na utilização de

elementos normalizados relativamente as outras estruturas.

8.2. Cobertura

A cobertura será na base de chapas de aço galvanizado com perfis ondulados, pois para além

de possuírem baixo peso permitem uma boa concordância com as chapas translúcidas de modo

a proporcionar uma boa iluminação natural na fábrica.

Na fábrica há operações que envolvem a esquiação de fogo, neste caso a soldadura, por mais

que haja mecanismos de combate ao incêndio, como é o caso de extintor, há que se prevenir

ainda mais, no caso as chapas usadas para a cobertura são incombustíveis sendo adequadas

para a fábrica.

Eng° Estevão Machava

40

Bra Bbbb

9 CONSIDERAÇÕES FINAIS E RECOMENDAÇÕES

9.1 Considerações finais

Em geral, o projecto elaborado permitiu compreender a sequência de elaboração e gestão de

projectos de oficinas de produção através de organização de fluxos de informação e físicos dos

produtos, por meio de diversificados meios de produção.

Foi naturalmente importante na adopção do projecto, a preocupação de reduzir os custos de

produção, oferecendo mais qualidade e segurança ao produto em relação aos dispositivos da mesma

natureza já existentes no mercado. Para que este propósito fosse satisfeito, foi adoptado um modelo

mais moderno e simplificado em relação aos componentes, com vista a trazer mais competitividade

e satisfazer os clientes.

9.2 Recomendações

Como todo processo produtivo é acompanhado de falhas, defeitos, perdas e desperdícios (para o

presente projecto são metálicos electricos e electornicos), decorrentes desse processo, estes devem

ser armazenados em um local apropriado e sempre e efetuar a manutenção preventiva A não

observância deste aspecto, pode afectar o funcionamento produto acabado, perda do seu valor de

venda, perda de mercado, da capacidade de atendimento e até mesmo nos prazos de entrega aos

clientes.

Eng° Estevão Machava

41

Bra Bbbb

10. Bibliografia

Jorge Rodrigues e Paulo Martins. Tecnologia Mecânica: Tecnologia de Deformação Plástica,

vol I – Fundamentos Teóricos. Escolar Editora, Lisboa 2005.

Jorge Rodrigues e Paulo Martins. Tecnologia Mecânica: Tecnologia de Deformação Plástica,

vol II – Aplicações Industriais. Escolar Editora, Lisboa 2010.

Apontamentos: da disciplina " Planeamento de Instalações Industriais - Manual do

Estudante "; Eng° Alexandre Charifo Ali, Engenharia Termotécnica, ISP Songo, Songo 2014.

(Projecto tipo carrinha de mão)

[1] DINO FERRARESI., Fundamentos da usinagem dos metais,5 ed., São paulo, Editora

Edgard Blcher Ltda, 2006.

http://www.blender.org/manual/getting_started/about_blender/license.html Acessado em:

03 jan. 201

http://computer.howstuffworks.com/3-d-printing.htm Acessado em: 10 dez. 2014

<http://es.wikipedia.org/wiki/Esc%C3%A1ner_3D> Acessado em: 10 dez. 2014

<http://www.instructables.com/id/Using-Meshlab-to-Clean-and-Assemble-Laser-Scan-

Dat/?lang=pt>Acessado em: 10 nov. 2014

Eng° Estevão Machava

Você também pode gostar

- Manual CM2010Documento40 páginasManual CM2010Suporte EmbrasulAinda não há avaliações

- Manual Do Nobreak 8kva CP 05112096-Brk New - cp144 - LDocumento110 páginasManual Do Nobreak 8kva CP 05112096-Brk New - cp144 - LLucelio BellettiAinda não há avaliações

- Esbr - Cyber Slim e Heavy BR Se - Manual - Iom - Rev.2018.02Documento80 páginasEsbr - Cyber Slim e Heavy BR Se - Manual - Iom - Rev.2018.02Rafael Furtado50% (2)

- SDAV - Guia Do Usuário 2017Documento59 páginasSDAV - Guia Do Usuário 2017AlexAinda não há avaliações

- Apostila Civil 3D 2016Documento47 páginasApostila Civil 3D 2016Jean Pierre100% (3)

- Manual CC800/900/1000Documento120 páginasManual CC800/900/1000Carlos Alberto BaptistaAinda não há avaliações

- DIGIFORT STANDART - PTBR - Release Notes 7.2Documento121 páginasDIGIFORT STANDART - PTBR - Release Notes 7.2WillianAAAAinda não há avaliações

- Guia de reparação para fornos de cooktop IC60 e IC80Documento32 páginasGuia de reparação para fornos de cooktop IC60 e IC80Fabiano OliveiraAinda não há avaliações

- Manual E60-Pt-PtDocumento182 páginasManual E60-Pt-Ptpreditiva esaAinda não há avaliações

- Manual de Operaao e Manutenao ROLO DYNAPAC CA25PDDocumento182 páginasManual de Operaao e Manutenao ROLO DYNAPAC CA25PDMisael VianaAinda não há avaliações

- Manual Remota Água BC250 3G Rev3Documento33 páginasManual Remota Água BC250 3G Rev3Antônio Lima RodriguesAinda não há avaliações

- Caixa de Velocidades ZF Ecolife - Manual de Reparação Da CaixaDocumento580 páginasCaixa de Velocidades ZF Ecolife - Manual de Reparação Da CaixaEdilson Jerônimo Jerônimo100% (1)

- Manual do Usuário NOBREAK TRUNNYDocumento52 páginasManual do Usuário NOBREAK TRUNNYDeyvid Lins de FreitasAinda não há avaliações

- UnrealDocumento216 páginasUnrealwess34Ainda não há avaliações

- Caderno de EncargosDocumento33 páginasCaderno de EncargosPedroAinda não há avaliações

- Página - 1Documento98 páginasPágina - 1Gilberto NetoAinda não há avaliações

- BN-20 - Manual Do UsuárioDocumento112 páginasBN-20 - Manual Do UsuárioMarcio GuerreiroAinda não há avaliações

- Manual CP274Documento131 páginasManual CP274gabriel santosAinda não há avaliações

- Manual ROV4ALLDocumento78 páginasManual ROV4ALLGabriel FerreiraAinda não há avaliações

- Sparkle de 2Documento14 páginasSparkle de 2Vitor SilvaAinda não há avaliações

- Manual de Serviço RFE38 RFE39Documento46 páginasManual de Serviço RFE38 RFE39Luiz89% (36)

- 01 Pdfcoffee - Com Advance Steel 2021 PDF Free (001 112)Documento112 páginas01 Pdfcoffee - Com Advance Steel 2021 PDF Free (001 112)Ailton SouzaAinda não há avaliações

- Guia completo para dominar o ExcelDocumento55 páginasGuia completo para dominar o ExcelJulio Gonçalves100% (1)

- Epmtutorial PTBDocumento96 páginasEpmtutorial PTBinexaurivelAinda não há avaliações

- Catalogo - Tecnico - 2009 CILINDROS GRAFICOS PDFDocumento62 páginasCatalogo - Tecnico - 2009 CILINDROS GRAFICOS PDFgilson soaresAinda não há avaliações

- Relé Regulador de Tensão: Introdução, Projeto, Operação e Resolução de ProblemasDocumento80 páginasRelé Regulador de Tensão: Introdução, Projeto, Operação e Resolução de ProblemasThiagoPinheiroAinda não há avaliações

- Apostila Completa Eberick 2020Documento467 páginasApostila Completa Eberick 2020liriane francisca100% (1)

- MI 23 - Manual Do Usuário - PortuguêsDocumento65 páginasMI 23 - Manual Do Usuário - PortuguêsMayara Martins SouzaAinda não há avaliações

- Apostila EberickDocumento480 páginasApostila EberickMatheus CardosoAinda não há avaliações

- Apostila Eberick 2022Documento481 páginasApostila Eberick 2022rlfeltrinAinda não há avaliações

- Microsoft Word - FT-2800M PTDocumento51 páginasMicrosoft Word - FT-2800M PTRafael RissoAinda não há avaliações

- 3aSERIE (FRENTEEVERSO) 2011Documento50 páginas3aSERIE (FRENTEEVERSO) 2011Danuza loeblein damianiAinda não há avaliações

- Impressora Zebra Manual Portugues de Programação EPLDocumento67 páginasImpressora Zebra Manual Portugues de Programação EPLLacy RochaAinda não há avaliações

- Hidráulica CCE0217: Engenharia Civil 2017/1 Paulo Cesar Martins PenteadoDocumento83 páginasHidráulica CCE0217: Engenharia Civil 2017/1 Paulo Cesar Martins PenteadoGilberto Goulart SouzaAinda não há avaliações

- Manual de Instruções Manual de Instruções: Operação e Manutenção Operação e ManutençãoDocumento102 páginasManual de Instruções Manual de Instruções: Operação e Manutenção Operação e ManutençãoEmanuel VieiraAinda não há avaliações

- 330851485-Step-Manual-F5021-pdf (1)Documento66 páginas330851485-Step-Manual-F5021-pdf (1)williamcscpsAinda não há avaliações

- OTDR Greenlee - ManualDocumento64 páginasOTDR Greenlee - Manualtoni3000Ainda não há avaliações

- Guia rápido para configuração e operação do analisador de energia RE6000Documento113 páginasGuia rápido para configuração e operação do analisador de energia RE6000GabrielAinda não há avaliações

- Guia completo para operação e diagnóstico com osciloscópio PDLDocumento44 páginasGuia completo para operação e diagnóstico com osciloscópio PDLWallace Menezes100% (3)

- Scada IntouchDocumento53 páginasScada Intouchfernandosantossantos791Ainda não há avaliações

- ExcelDocumento128 páginasExcelCláudia MariaAinda não há avaliações

- Rolo Vibratório Dynapac - Manual de Instruções - Operação e Manutenção - 01797 (E 2) PDFDocumento118 páginasRolo Vibratório Dynapac - Manual de Instruções - Operação e Manutenção - 01797 (E 2) PDFLeonardo Romero JimenezAinda não há avaliações

- Manual Serviços Lavadoras de Roupas Top Load LPR13 LPR14 LPR16 LPR17Documento66 páginasManual Serviços Lavadoras de Roupas Top Load LPR13 LPR14 LPR16 LPR17adaofisico100% (1)

- Apostila Desenho Parte01Documento25 páginasApostila Desenho Parte01Wilctordayver HastenreiterAinda não há avaliações

- Manual Pós-Vendas KMB VS1.0Documento67 páginasManual Pós-Vendas KMB VS1.0DouglasAinda não há avaliações

- Manual Servicos Refrigerador RFE38-RFE39 Rev09 Nov16Documento44 páginasManual Servicos Refrigerador RFE38-RFE39 Rev09 Nov16Adrian Ferreira100% (1)

- Manual Manutenção Rolo de Pneus Dynapac CP 274Documento133 páginasManual Manutenção Rolo de Pneus Dynapac CP 274Waldicyr Favoretti Filho83% (6)

- Man 670.060.0140 V100Documento303 páginasMan 670.060.0140 V100Carlosh5100% (1)

- Dickey John PM400Documento57 páginasDickey John PM400Daniel Martins100% (1)

- Manual Op Ca250Documento118 páginasManual Op Ca250Regis CardosoAinda não há avaliações

- Manual GeoRio Vol 1 Análise & InvestigaçãoDocumento172 páginasManual GeoRio Vol 1 Análise & InvestigaçãoWillAinda não há avaliações

- Balança - 004Documento116 páginasBalança - 004guilherme santosAinda não há avaliações

- Manual CNAB 240 1Documento84 páginasManual CNAB 240 1losek44772Ainda não há avaliações

- Excel - Apostila Introd XPDocumento87 páginasExcel - Apostila Introd XPExcellyAinda não há avaliações

- Vias 2Documento51 páginasVias 2Angelo NhamuaAinda não há avaliações

- CDX 2000Documento42 páginasCDX 2000Umbrall HMAinda não há avaliações

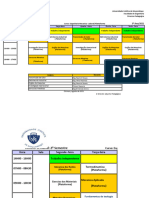

- Horario de EM segundo semestre 2021-1Documento6 páginasHorario de EM segundo semestre 2021-1Kelven pedroAinda não há avaliações

- inacio pedro, 3 ano mecanica . orgaos de maquinas II. correcao do primeiro teste.Documento5 páginasinacio pedro, 3 ano mecanica . orgaos de maquinas II. correcao do primeiro teste.Kelven pedroAinda não há avaliações

- Horario de EM segundo semestre 2021-1Documento6 páginasHorario de EM segundo semestre 2021-1Kelven pedroAinda não há avaliações

- AnatolitoDocumento1 páginaAnatolitoKelven pedroAinda não há avaliações

- Exame de Normal - MA - 20-21Documento3 páginasExame de Normal - MA - 20-21Kelven pedroAinda não há avaliações

- Slides Aula 5 - DesempenhoDocumento44 páginasSlides Aula 5 - DesempenhoKelven pedroAinda não há avaliações

- Relatorio SLNDocumento11 páginasRelatorio SLNPablo RamónAinda não há avaliações

- Ficha de segurança de produtos químicos para eletrodo de ferro fundidoDocumento11 páginasFicha de segurança de produtos químicos para eletrodo de ferro fundidoBruno StefanyAinda não há avaliações

- Transferência de MassaDocumento27 páginasTransferência de MassaAnderson FormigaAinda não há avaliações

- Proposta de Guia de Dissolução - 06.04.2018Documento36 páginasProposta de Guia de Dissolução - 06.04.2018Diego Guimaraes RibeiroAinda não há avaliações

- Odisseia de Emoçoes Spread ReduzidoDocumento26 páginasOdisseia de Emoçoes Spread ReduzidoSílvia FerreiraAinda não há avaliações

- Projeto de foguete: construção e testesDocumento40 páginasProjeto de foguete: construção e testesLuiza Gasparetto BaldoniAinda não há avaliações

- Esquema Normas Aashto 1 PDFDocumento8 páginasEsquema Normas Aashto 1 PDFJoão PauloAinda não há avaliações

- Mistura de soluções sem reação - exercíciosDocumento5 páginasMistura de soluções sem reação - exercíciosLaila QuaresmaAinda não há avaliações

- Determinação de carboidratos totais em refrigerantesDocumento4 páginasDeterminação de carboidratos totais em refrigerantesRaquel MagalhãesAinda não há avaliações

- Ficha de Avaliação - QM2.MateriaisDocumento4 páginasFicha de Avaliação - QM2.MateriaisAnonymous rrWqHghAinda não há avaliações

- Ambiência e bem-estar animal em instalações zootécnicasDocumento36 páginasAmbiência e bem-estar animal em instalações zootécnicasDiegoPagungAmbrosiniAinda não há avaliações

- Equilíbrio Ácido-Básico e HidroeletrolíticoDocumento25 páginasEquilíbrio Ácido-Básico e HidroeletrolíticoDenis ScarabelliAinda não há avaliações

- Analise de VibracoesDocumento48 páginasAnalise de VibracoesJAOF100% (3)

- Energia Potencial ElétricaDocumento7 páginasEnergia Potencial Elétricafo0uAinda não há avaliações

- Estado Da ArteDocumento14 páginasEstado Da Arte20080275970% (1)

- Petroleo - ReservatóriosDocumento46 páginasPetroleo - ReservatóriosLuiz Eduardo67% (3)

- Proteção contra Descargas Atmosféricas: Conceitos Básicos e Relação Histórica do Homem com o RaioDocumento72 páginasProteção contra Descargas Atmosféricas: Conceitos Básicos e Relação Histórica do Homem com o RaioSergio SouzaAinda não há avaliações

- Estudo e avaliação do processo de eletrofiaçãoDocumento24 páginasEstudo e avaliação do processo de eletrofiaçãoSilvaney FerreiraAinda não há avaliações

- Radioatividade e Cinética Radioativa EspcexDocumento83 páginasRadioatividade e Cinética Radioativa EspcexCoeh PadrimAinda não há avaliações

- Centrais termicas de biomassa: tecnologias e impactos ambientaisDocumento52 páginasCentrais termicas de biomassa: tecnologias e impactos ambientaisViriato Ricardo AzevedoAinda não há avaliações

- Física Quântica: A Ciência das DimensõesDocumento6 páginasFísica Quântica: A Ciência das DimensõesKlecio CarneiroAinda não há avaliações

- NBR 7181 - GranulometriaDocumento16 páginasNBR 7181 - GranulometriaLucas de Faria100% (2)

- Processamento Mineral - Concentração Gravítica Ou DensitáriaDocumento75 páginasProcessamento Mineral - Concentração Gravítica Ou DensitáriaClarissa75% (8)

- Extravestibular 2020 1 Prova BiologicasDocumento7 páginasExtravestibular 2020 1 Prova BiologicasLaysa FreitasAinda não há avaliações

- Bebedouros e purificadores eletrônicos: características e manutençãoDocumento91 páginasBebedouros e purificadores eletrônicos: características e manutençãolucascsb_1100% (2)

- Conjunto Basico Mecanica Dos FluidosDocumento4 páginasConjunto Basico Mecanica Dos FluidosMateus JandreyAinda não há avaliações

- Perfis pultrudados em fibra de vidroDocumento15 páginasPerfis pultrudados em fibra de vidroRosemberg WagnerAinda não há avaliações

- Teste3 Novo 10F Maio16Documento6 páginasTeste3 Novo 10F Maio16mariaeduardasimoesAinda não há avaliações

- Caracterização de partículas: métodos para medir tamanho e propriedadesDocumento10 páginasCaracterização de partículas: métodos para medir tamanho e propriedadesDriNay13Ainda não há avaliações

- ECOPORE Info INSULMIX-O Aditivo Que Transforma Sua Pintura em Isolamento TermicoDocumento1 páginaECOPORE Info INSULMIX-O Aditivo Que Transforma Sua Pintura em Isolamento TermicoJosé De Menezes FilhoAinda não há avaliações