Escolar Documentos

Profissional Documentos

Cultura Documentos

Análise Das Propriedades Refratárias de Luvas Ebt (Eccentric Bottom Tapping) E Relação Com O Desempenho em Operação

Enviado por

rubia-maressaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Análise Das Propriedades Refratárias de Luvas Ebt (Eccentric Bottom Tapping) E Relação Com O Desempenho em Operação

Enviado por

rubia-maressaDireitos autorais:

Formatos disponíveis

ISSN 1982-9345

Tema: Aciaria Elétrica

ANÁLISE DAS PROPRIEDADES REFRATÁRIAS DE LUVAS

EBT (ECCENTRIC BOTTOM TAPPING) E RELAÇÃO COM O

DESEMPENHO EM OPERAÇÃO* 1

Jakson Mattiello

Ricardo Thomé da Cruz2

Luciano Ramos Marques3

Saulo Roca Bragança4

Resumo

No panorama mundial da siderurgia, nota-se a crescente necessidade de redução

dos custos de produção do aço e uma das formas de chegar a este objetivo se dá

por meio da seleção junto aos fornecedores de refratários, de peças de menor custo,

por vezes, advindas de insumos menos nobres. Entretanto, é fundamental que

esses materiais continuem garantindo a eficiência operacional. Este trabalho teve

como objetivo analisar a performance de diferentes tipos de luvas refratárias

utilizadas em canal EBT (Eccentric Bottom Tapping) quando em operação no forno

elétrico a arco. Para a realização de estudo foram selecionadas amostras de luvas

refratárias com diferentes concepções. Essas amostras foram caracterizadas por

meio de análises químicas, físico-químicas e microestruturais. Os resultados foram

relacionados ao desempenho em operação no forno elétrico a arco. A partir dos

dados obtidos foi possível concluir que com o conhecimento adequado das

propriedades dos materiais, incluindo-se sua microestrutura, e das condições de

operação é possível utilizar luvas refratárias de menor custo garantido a segurança e

desempenho operacional dos fornos elétricos a arco.

Palavras-chave: Refratários; EBT; Forno elétrico a arco.

ANALYSIS OF REFRACTORY PROPERTIES OF GLOVES EBT (ECCENTRIC BOTTOM

TAPPING) AND RELATIONSHIP WITH PERFORMANCE IN OPERATION

Abstract

In the global panorama of steel, there is a growing need to reduce production costs and one

way to achieve this goal is through the selection from the suppliers of refractory, lower cost of

parts, sometimes resulting in less noble materials. However, it is essential that these

materials continue to ensure operational efficiency. This study aimed to analyze the

performance of different types of refractories used in Eccentric Bottom Tapping for operation

in electric arc furnace. For conducting the study samples with different concepts were

selected. These samples were characterized by chemical, physico-chemical and

microstructural analyzes. The results were related to performance in operation in electric arc

furnace. From the data obtained it was concluded that with the proper knowledge of material

properties, including their microstructure and operating conditions it is possible to use lowest

cost refractories and ensure the security and good operational performance of electric arc

furnaces.

Keywords: Refractories; EBT; Electric arc furnace.

1

Mestrando pelo Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e dos

Materiais (PPGEM), Universidade Federal do Rio Grande do Sul (UFRGS), Engenheiro

Metalúrgico, Gerdau, Porto Alegre, RS, Brasil.

2

Doutorando, Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e dos Materiais

(PPGEM), UFRGS, Laboratório de Cerâmicos LACER, Porto Alegre, RS, Brasil

3

Mestre pelo Programa de Pós-Graduação em Engenharia de Minas, Metalúrgica e dos Materiais

(PPGEM), UFRGS, Engenheiro Metalúrgico, Gerdau, Porto Alegre, RS, Brasil

4

Engenheiro Químico, Professor Doutor, Programa de Pós-Graduação em Engenharia de Minas,

Metalúrgica e dos Materiais (PPGEM), UFRGS, Laboratório de Cerâmicos (LACER), Porto Alegre,

RS, Brasil.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

1

620

ISSN 1982-9345

1 INTRODUÇÃO

A produção de aço em fornos elétricos a arco pode ser dividida em quatro etapas

principais; carregamento (um ou mais), fusão, refino oxidante e vazamento,

conforme demonstrado na Figura 1.

Figura 1. Fluxo do processo de carregamento e operação do forno elétrico [1].

Após o final do processamento do aço no FEA o mesmo deve ser transferido para a

panela para que siga para a etapa de refino secundário, a esta etapa dá-se o nome

de vazamento [2]. Atualmente existem dois sistemas principais para a transferência

do aço do forno elétrico para a panela: o vazamento por bica convencional ou por

canal EBT (Eccentric Bottom Tapping).

Figura 2. Forno modelo convencional e EBT [3].

Nos fornos com bica convencional o aço é vazado pela parte lateral do forno em

uma abertura que se encontra na extremidade oposta à porta de escória e que é

comumente conhecida como bica de vazamento. Nos fornos equipados com canal

EBT o aço é vazado por uma bica excêntrica, posicionada na parte inferior do forno

como pode ser observado na Figura 2.

O canal EBT é composto por um conjunto de luvas refratárias segmentadas as quais

são montadas uma sobre a outra formando um canal por onde se dá o fluxo do aço

do forno para a panela

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

2

621

ISSN 1982-9345

Figura 3. Forno elétrico a arco em corte e detalhe do conjunto de luvas EBT [4].

Na Figura 3 pode-se observar o Forno Elétrico a Arco em corte mostrando a posição

do canal EBT assim como o detalhe do conjunto de luvas após a montagem.

Como principais vantagens da utilização do canal EBT em relação à bica

convencional, pode-se citar a redução de passagem de escória do FEA para a

panela, a possibilidade de manter certa quantidade de aço no forno, para auxiliar na

fusão do próximo carregamento, e a segurança operacional. Como desvantagem,

tem-se o alto custo dos materiais refratários empregados no canal EBT.

Além disso, sabe-se que, de acordo com o tipo de refratário empregado e a região

em que o mesmo se encontra, o grau de corrosão química pode variar bastante na

degradação do material. Fenômenos mecânicos também podem exercer

considerável influência, como a erosão, abrasão e esforços de compressão, flexão e

tração [5].

Sendo assim, este trabalho teve como objetivo analisar as características e

propriedades das luvas refratárias do canal EBT relacionando com o desempenho

em operação no forno elétrico a arco, buscando componentes de menor custo, mas

que garantam o desempenho operacional desejado.

2 MATERIAL E MÉTODOS

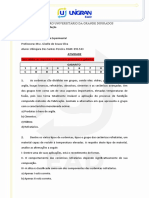

Três luvas refratárias de concepções distintas foram analisadas neste trabalho. A

composição química das amostras é mostrada no quadro 1 conforme dados

fornecidos pelos fabricantes. Pode-se notar a diferença de teores de MgO

principalmente das amostras A e B em relação a amostra C. Da mesma forma, nota-

se uma diferença considerável no teor de carbono das amostras A e B em relação a

amostra C.

Quadro 1. Análise química das amostras de luvas (fornecido pelos fabricantes)

Composição % MgO %C % CaO % SiO2 % Fe2O3 % Al2O3

Amostra A 91 12,8% - - - -

Amostra B 89 – 92 12- 14% - - - -

Amostra C 97,5 6% 1,9% 0,4% 0,1% 0,1%

Ao analisarmos as propriedades físicas fornecidas pelos fabricantes identificamos

materiais com densidades aparentes, à temperatura ambiente, bastante similares.

As principais diferenças encontradas estão nas demais propriedades, a amostra C

possui uma porosidade aparente menor que as demais amostras, assim como uma

resistência à compressão consideravelmente maior.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

3

622

ISSN 1982-9345

Quadro 2. Análises físicas das amostras de luvas (fornecido pelos fabricantes)

Porosidade

Den. Aparente Resistência a Compressão

- Aparente

g/cm3 N/mm2

%

Amostra A 3,05 2,70 55

Amostra B 2,98 - 3,02 2-5 > 50

Amostra C 3,19 1 80

A avaliação de fases presentes foi realizada a partir de análise em difratômetro

Phillips modelo X’Pert MPD. A microestrutura foi analisada em Microscópio

Eletrônico de Varredura - MEV (Hitachi, TM3000). Para esta análise, as amostras

foram colocadas sobre um suporte de alumínio previamente preparado com uma fita

adesiva de carbono. As amostras foram obtidas por corte a seco e o polimento foi

igualmente realizado a seco, com lixas de grana crescente (de 100 a 1200).

3 RESULTADOS

3.1 Luva A

A Figura 4 mostra o aspecto geral da microestrutura da Luva A mostrando

agregados de tamanhos grandes e matriz de carbono.

Figura 4. Aspecto geral da Luva A.

Figura 5. Análise química via microssonda da luva A. Pontos e áreas relacionados ao Quadro 3.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

4

623

ISSN 1982-9345

Em maiores magnitudes, pode-se observar que os agregados são de magnésia

eletrofundida e a matriz rica em carbono grafite (Figura 5). Além disso, é usual

encontrar alguma contaminação, conforme mostrado nas áreas mais brancas dentro

dos agregados.

Quadro 3. Análise química via microsonda da luva A, relacionado à Figura 5

Elementos / % peso Área 1 Área 2 Área 3 Área 4 Área 5

C 13,79 86,05 11,80 45,56 25,09

O2 43,02 10,61 43,27 33,44 40,43

Mg 42,41 3,00 10,42 18,00 32,23

Al 0,22 0,20 0,19 1,34 -

Si 0,08 0,05 9,28 0,54 0,20

Ca 0,47 0,09 24,08 1,43 0,57

Outros 0,86 0,78

As análises químicas das áreas da luva A (Quadro 3) mostram uma pureza

significativa dos agregados (área 1 e 5), com exceção da área 3, que apresenta uma

composição típica de uma fase de baixa temperatura de fusão. A área 4 caracteriza

uma possível hidratação incipiente do material, enquanto a área 2 apresenta uma

morfologia típica de grafite.

Em outra análise da mesma amostra (Figura 6) observa-se a presença de partículas

de alumínio, de acordo com a composição das áreas 2, 3 e 4 no Quadro 4. Este

material atua como antioxidante, sendo comum seu uso em tijolos de MgO-C

utilizados em linha de escória de panela de aço. Em caso de reação destas

partículas de alumínio com a magnésia é possível a formação de espinélio, o que

aumentaria a resistência ao choque térmico, além do bloqueio dos poros ao

oxigênio.

Figura 6. Análise química via microssonda da luva A. Pontos e áreas relacionados ao Quadro 4.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

5

624

ISSN 1982-9345

Quadro 4. Análise química via microssonda da luva A, relacionado à Figura 6

Elementos / % peso Área 1 Área 2 Área 3 Área 4 Área 5

C 23,07 46,25 45,67 38,85 54,03

O2 35,53 10,08 16,21 11,37 28,62

Mg 37,24 3,52 8,02 4,32 15,45

Al - 40,01 29,93 45,39 1,65

Si - 0,07 0,09 - 0,09

Ca 0,32 0,06 0,08 0,08 0,16

Outros Br 1,84

Pela analise de difração de raios-X pode-se identificar claramente os picos de MgO

e Carbono o que está de acordo com a especificação do fabricante. Além disso, a

peça apresenta antioxidante de alumínio.

Figura 7. Análise de difração de raios-X da luva A.

Por fim, pode-se concluir se tratar de um material de boa pureza, confirmando a

análise em MEV.

3.2 Luva B

Na análise por difração de raios-X da luva B (Figura 8) foi possível observar a

semelhança das fases minerais com a luva A.

Figura 8. Análise de difração de raios-X da luva B.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

6

625

ISSN 1982-9345

Figura 9. Análise química via microssonda da luva B. Pontos e áreas relacionados ao Quadro 5.

Quadro 5. Análise química via microssonda da luva A, relacionado à Figura 9

Elementos / % peso Área 1 Área 2 Área 3 Área 4 Área 5

C 36,85 33,14 19,87 35,31 64,28

O2 11,02 7,98 42,52 36,19 23,94

Mg 27,62 30,27 25,61 26,40 10,99

Al 18,92 23,08 - - 0,33

Si 0,13 - 0,10 0,09

Ca 0,37 0,32 0,32 0,20

Fe 0,11 0,19 0,15 0,15

Outros Er 4,98 Er 5,53 Br 1,48 Br 1,53

A análise em MEV/EDS (Figura 9 e Tabela 5) mostra novamente partículas de

magnésia e grafite como os principais constituintes. Em princípio a pureza é um

pouco menor em relação à amostra A, já que se observam maiores teores de ferro

(área 3 e 5). Segundo informações do fornecedor trata-se do material eletrofundido

de uma zona mais externa da poça de fusão, o que gera grãos eletrofundidos menos

nobres que os encontrados na amostra A.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

7

626

ISSN 1982-9345

3.3 Luva C

Figura 10. Análise química via microssonda da luva C. Pontos e áreas relacionados ao Quadro 6.

Quadro 6. Análise química via microsonda da luva C, relacionado à Figura 10

Elementos / % peso Área 1 Área 2 Área 3 Área 4 Área 5

C 27,55 17,07 59,71 28,17 36,97

O2 38,23 42,49 24,95 33,39 35,14

Mg 12,54 39,48 14,06 12,03 26,57

Al - - - - -

Si 8,65 0,1 0,15 7,78 0,15

Ca 12,75 0,25 0,33 16,00 0,40

Fe - 0,49 0,16 0,34

P 1,63 Cl 0,20

Outros S 0,27 S 0,12 S 0,64 S 0,42

S 0,39 Sn 0,40

A análise da luva C apresenta uma peça que possui algumas diferenças em relação

aos materiais das amostras A e B. Pode-se observar teores bem menores de

carbono, sendo provavelmente um material resinado em vez de ligado à piche, e não

possui grafite, apenas carbono amorfo (Figura 10 e Quadro 6). Outra diferença é a

ausência de antioxidante de Al na amostra C. Os teores de contaminantes são

significativamente maiores, inclusive com partículas grandes ricas em cálcio (áreas 1

e 4). A análise de DRX confirma a ausência de carbono cristalino e Al, apresentando

apenas o periclásio (Figura 11).

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

8

627

ISSN 1982-9345

Figura 11. Análise de difração de raios-X da luva C.

4 DISCUSSÃO

Em relação ao desgaste durante a operação as três luvas tiveram desempenho

similar e não houveram problemas operacionais durante os testes. Mesmo quando

submetidas ao limite de vida padrão da aciaria as luvas de menor custo tiveram

desgaste uniforme, pode-se observar na Figura 12 que tanto a parede das luvas

quanto o canal de vazamento mantiveram-se íntegros em todas as luvas testadas.

Parede da luva Canal de vazamento

Amostra A Amostra B Amostra C

Figura 12. Luvas após utilização.

Tendo em vista os aspectos observados, concluiu-se que as três luvas testadas

atendem tecnicamente a condição operacional da Aciaria, tornando possível a

utilização de luvas de menor custo com uma economia de até 36,88% nestes

materiais.

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

9

628

ISSN 1982-9345

Custo % Dos

Custo % Dos Diferentes Conjuntos de Luvas

Diferentes

Conjuntos de

Luvas; A; 100 Custo % Dos Custo % Dos

Diferentes Diferentes

Conjuntos de Conjuntos de

Luvas; B; Luvas; C;

65,12705822 63,17732075

Custo %

Figura 13. Gráfico de diferença percentual do custo das luvas.

5 CONCLUSÃO

Após a caracterização das luvas selecionadas e testes de desempenho em

operação, concluiu-se que as três luvas investigadas atendem tecnicamente as

necessidades da aciaria na qual foram testadas. Por fim, foi possível concluir que

com o conhecimento adequado das propriedades dos materiais, incluindo-se sua

microestrutura, e condições de operação é possível utilizar luvas refratárias de

menor custo, garantindo-se o mesmo desempenho dos materiais, bem como a

segurança e mesmo desempenho operacional da aciaria. As diferenças entre as

propriedades dos materiais testados, como porosidade, resistência mecânica, tipo

de ligação, teor de carbono não propiciaram diferenças no desempenho,

considerando-se o intervalo testado e fato de não serem avaliadas separadamente.

Agradecimentos

A Gerdau pela possibilidade da realização deste estudo.

Ao Laboratório de Cerâmicos da UFRGS pelo apoio técnico na realização das

análises e discussão dos resultados.

REFERÊNCIAS

1 Vilela ACF. Caderno Técnico de Siderurgia II-A. Porto Alegre: Universidade Federal do

Rio Grande do Sul; 2008.

2 Mourão MB. Introdução a Siderurgia. São Paulo: Associação Brasileira de Metalurgia e

Materiais; 2007.

3 Figueira RMF. Operação de forno elétrico a arco. São Paulo: Gerdau; 2007.

4 RHI. Caderno Técnico RHI. Disponível em: http://www.rhi-ag.com/.

5 Bragança SR. Aspectos teóricos e práticos sobre a corrosão de refratários utilizados na

siderurgia. Caracterização de Refratários Post Mortem. Cerâmica. 2014;57:1142-43

* Contribuição técnica ao 45º Seminário de Aciaria – Internacional, 25 a 28 de maio de 2014,

Porto Alegre, RS, Brasil.

10

629

Você também pode gostar

- Relatório Soldagem em Eletrodo RevestidoDocumento14 páginasRelatório Soldagem em Eletrodo RevestidoMaria Júlia XavierAinda não há avaliações

- Incineracao de PolimerosDocumento16 páginasIncineracao de PolimerosRafael Jose Rafael CossaAinda não há avaliações

- Ensaio Jominy compara temperabilidade de açosDocumento7 páginasEnsaio Jominy compara temperabilidade de açosJuan MartinezAinda não há avaliações

- Uso de Meteriais Cerâmicos para Blindagem e Selagem Térmica de Motores Foguete A Propelente SólidoDocumento8 páginasUso de Meteriais Cerâmicos para Blindagem e Selagem Térmica de Motores Foguete A Propelente SólidoAiderson Oliveira Muniz BarretoAinda não há avaliações

- Resistência À Erosão Por Cavitação de Revestimentos SoldadosDocumento10 páginasResistência À Erosão Por Cavitação de Revestimentos SoldadosSérgio Barra100% (1)

- Avaliação Dos Danos Por Alta Temperatura em Ligas Austeníticas Utilizadas em Fornos de PiróliseDocumento12 páginasAvaliação Dos Danos Por Alta Temperatura em Ligas Austeníticas Utilizadas em Fornos de PiróliseSérgio BarraAinda não há avaliações

- Estudo Da Escória Espumante em Forno Elétrico A Arco : ResumoDocumento14 páginasEstudo Da Escória Espumante em Forno Elétrico A Arco : ResumohjoutipAinda não há avaliações

- Revestimento duro em equipamentos sucroalcooleirosDocumento4 páginasRevestimento duro em equipamentos sucroalcooleirosMarcelo Lima CardosoAinda não há avaliações

- Garantir a qualidade do aço galvanizado em linhas de transmissãoDocumento11 páginasGarantir a qualidade do aço galvanizado em linhas de transmissãoMarcelo ProtzAinda não há avaliações

- Coteq006 03Documento5 páginasCoteq006 03Adilmar E. NatãnyAinda não há avaliações

- REDUÇÃO CONSUMO GRAFITEDocumento12 páginasREDUÇÃO CONSUMO GRAFITEJádson Silva RiosAinda não há avaliações

- Guia NiquelagemDocumento4 páginasGuia NiquelagemMax PowerAinda não há avaliações

- Estudo de desgaste e rugosidade em eletrodos de latão e bronze na eletroerosãoDocumento9 páginasEstudo de desgaste e rugosidade em eletrodos de latão e bronze na eletroerosãoDouglas CortezziAinda não há avaliações

- Condições de Soldagem em Campo Do Aço Sae 1045 Pelo Processo de Eletrodo Revestido (Smaw)Documento14 páginasCondições de Soldagem em Campo Do Aço Sae 1045 Pelo Processo de Eletrodo Revestido (Smaw)Thiago R.Ainda não há avaliações

- Artigo - CIBIMFinalRevDocumento8 páginasArtigo - CIBIMFinalRevEdmilson OtoniAinda não há avaliações

- Aquecimento A Gas Ou Indução Na ExtrusãoDocumento28 páginasAquecimento A Gas Ou Indução Na ExtrusãoCláudio JuniorAinda não há avaliações

- Estudo de Caso - Fadiga Térmica em Moldes de Injeção de Alumínio Com Tratamento de Superfícies DuplexDocumento9 páginasEstudo de Caso - Fadiga Térmica em Moldes de Injeção de Alumínio Com Tratamento de Superfícies Duplexsantiacg2671Ainda não há avaliações

- OSE - Ed-166 - Nov19 Condutores Bimetal P Aterrar LTsDocumento6 páginasOSE - Ed-166 - Nov19 Condutores Bimetal P Aterrar LTsEduardo FariasAinda não há avaliações

- Seer 12605Documento6 páginasSeer 12605Gabriel de Lima FerreiraAinda não há avaliações

- Solda Exotérmica: Processo e Aplicações em Sistemas ElétricosDocumento3 páginasSolda Exotérmica: Processo e Aplicações em Sistemas ElétricosVinícius SilveiraAinda não há avaliações

- Apostila Soldagem de Condutos Forçados e Caixas EspiraisDocumento6 páginasApostila Soldagem de Condutos Forçados e Caixas EspiraisJoao DeVitoAinda não há avaliações

- 08-cfrm - Materiais 2023Documento6 páginas08-cfrm - Materiais 2023Vitória Hellem Marques Costa GuedesAinda não há avaliações

- Evolução DO Desempenho DE Revestimento Refratário para Linha DE Escória DE Panela DE AÇO NA Usiminas IpatingaDocumento12 páginasEvolução DO Desempenho DE Revestimento Refratário para Linha DE Escória DE Panela DE AÇO NA Usiminas IpatingaJoão Pedro AlvesAinda não há avaliações

- Artigo Sobre Soldagem FCAWDocumento6 páginasArtigo Sobre Soldagem FCAWengetarcioAinda não há avaliações

- NTC para hastes de aterramento de aço-cobreDocumento3 páginasNTC para hastes de aterramento de aço-cobrePedro Gabriel IzabelAinda não há avaliações

- Refratários para Panelas de Aço: Uma Visão Holística : ResumoDocumento15 páginasRefratários para Panelas de Aço: Uma Visão Holística : ResumoElielson LimaAinda não há avaliações

- Aço 300M PDFDocumento10 páginasAço 300M PDFPaschoal Villardo VillardoAinda não há avaliações

- Rota Alternativa de Esferoidização No Aço Sae 52100Documento4 páginasRota Alternativa de Esferoidização No Aço Sae 52100susu.costa138Ainda não há avaliações

- Processos de SoldagemDocumento10 páginasProcessos de SoldagemBruno MartinelliAinda não há avaliações

- Lista 4Documento4 páginasLista 4diegoAinda não há avaliações

- Relatario Processo de SoldagemDocumento24 páginasRelatario Processo de SoldagemFelippe VieiraAinda não há avaliações

- Ex - SoldagemDocumento19 páginasEx - SoldagemBruno MartinelliAinda não há avaliações

- Revestimento Inconel Erwin v2Documento10 páginasRevestimento Inconel Erwin v2ervinteichmannAinda não há avaliações

- Análise da resistência de juntas soldadas com eletrodos de diferentes marcasDocumento24 páginasAnálise da resistência de juntas soldadas com eletrodos de diferentes marcasGislaini SantosAinda não há avaliações

- Estudo da taxa de corrosão em tanque de armazenamentoDocumento20 páginasEstudo da taxa de corrosão em tanque de armazenamentoMarcos FernandesAinda não há avaliações

- Processo de Qualidade e Resistência de Uma Estrutura Soldada Utilizando Eletrodo RevestidoDocumento26 páginasProcesso de Qualidade e Resistência de Uma Estrutura Soldada Utilizando Eletrodo RevestidoAline BritoAinda não há avaliações

- (Lido) Influência Da Energia de Soldagem No Desgaste Abrasivo de Revestimento Duro Aplicados Pelo Processo FcawDocumento7 páginas(Lido) Influência Da Energia de Soldagem No Desgaste Abrasivo de Revestimento Duro Aplicados Pelo Processo FcawMarcelo Lima CardosoAinda não há avaliações

- Avaliação da microdureza e microestrutura de juntas soldadas de aço API 5L GR B revestido com Inconel 625Documento10 páginasAvaliação da microdureza e microestrutura de juntas soldadas de aço API 5L GR B revestido com Inconel 625Marcelo Lima CardosoAinda não há avaliações

- Seleção de Materiais Refratários para Calcinadores de LeitoDocumento12 páginasSeleção de Materiais Refratários para Calcinadores de LeitoAugusto CarvalhoAinda não há avaliações

- Metal Soldagem 40Documento20 páginasMetal Soldagem 40Silvio EduardoAinda não há avaliações

- Trabalho Oxicorte - Elem TextualDocumento13 páginasTrabalho Oxicorte - Elem TextualdanigordilhoAinda não há avaliações

- Análise de juntas soldadas em aço utilizando diferentes processosDocumento26 páginasAnálise de juntas soldadas em aço utilizando diferentes processos'Fabricio BrandaoAinda não há avaliações

- CAVITATION EROSION RESISTANCE OF Co-ALLOYED STAINLESS STEEL WELD CLADDINGS AS COMPARED TO THERMAL SPRAYED COATINGSDocumento9 páginasCAVITATION EROSION RESISTANCE OF Co-ALLOYED STAINLESS STEEL WELD CLADDINGS AS COMPARED TO THERMAL SPRAYED COATINGSSérgio Barra100% (1)

- Con 2016 0901 - 045776Documento8 páginasCon 2016 0901 - 045776Carlos AlexandreAinda não há avaliações

- Micro 2Documento5 páginasMicro 2João Pedro AlvesAinda não há avaliações

- Lucas Oliveira - Tratamento Térmico Superficial Por Indução EletromagnéticaDocumento15 páginasLucas Oliveira - Tratamento Térmico Superficial Por Indução EletromagnéticaLucas Eduardo OliveiraAinda não há avaliações

- Relatorio Tratamento TERMICODocumento9 páginasRelatorio Tratamento TERMICOThyago LopesAinda não há avaliações

- Revestimento de bronze-alumínio em aço por soldagem TIGDocumento9 páginasRevestimento de bronze-alumínio em aço por soldagem TIGWadson MacielAinda não há avaliações

- Propriedades mecânicas de matrizes Fe-Cu-Nb obtidas por metalurgia do póDocumento10 páginasPropriedades mecânicas de matrizes Fe-Cu-Nb obtidas por metalurgia do póGraciliano AlvesAinda não há avaliações

- Microstructure assessment of steels after heat treatmentDocumento6 páginasMicrostructure assessment of steels after heat treatmentGuilherme DiogoAinda não há avaliações

- Relatório SoldagemDocumento5 páginasRelatório SoldagemLindolfo LopesAinda não há avaliações

- Resenha Sobre Tratamento TermicoDocumento2 páginasResenha Sobre Tratamento TermicoEdimilsonAinda não há avaliações

- Refratários para fornos de açoDocumento17 páginasRefratários para fornos de açomarcotulio12350% (2)

- Juntas Soldadas Aço SAE 1020 Com Eletrodo e 7018Documento9 páginasJuntas Soldadas Aço SAE 1020 Com Eletrodo e 7018Luiz Fernando MelloAinda não há avaliações

- Relatório Lab MCM - Aço 1045Documento21 páginasRelatório Lab MCM - Aço 1045LUCAS PEREIRA DA SILVAAinda não há avaliações

- Efeito Do Oxigênio Nas Propriedades Do Vergalhão de Cobre EletrolíticoDocumento9 páginasEfeito Do Oxigênio Nas Propriedades Do Vergalhão de Cobre EletrolíticoAnderson LeitzkeAinda não há avaliações

- 2015 - Paul Wurth Technology For Coke Oven Hot RepairDocumento12 páginas2015 - Paul Wurth Technology For Coke Oven Hot RepairmauriceAinda não há avaliações

- Relatório Ensaio JominyDocumento16 páginasRelatório Ensaio JominyArimatea NettoAinda não há avaliações

- Comparação da usinabilidade de ferro fundido nodular e austemperado em furaçãoDocumento6 páginasComparação da usinabilidade de ferro fundido nodular e austemperado em furaçãoluigi_mazzuccoAinda não há avaliações

- Soldagem de tanques GLP com arame tubularDocumento178 páginasSoldagem de tanques GLP com arame tubularedpsousaAinda não há avaliações

- Dimensionamento de condutores para sistemas de aterramentoDocumento12 páginasDimensionamento de condutores para sistemas de aterramentoRonaldoengAinda não há avaliações

- Isoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosNo EverandIsoladores Elétricos de Porcelana: avaliação do desempenho através do uso de recobrimentos poliméricos hidrofóbicosAinda não há avaliações

- Trabalho Ev058 MD1 Sa85 Id2476 17052016225419Documento12 páginasTrabalho Ev058 MD1 Sa85 Id2476 17052016225419Claudio AraujoAinda não há avaliações

- Conceitos de eletricidade e potencial elétricoDocumento6 páginasConceitos de eletricidade e potencial elétricocarlos eduardoAinda não há avaliações

- Purificação de quartzo para obtenção de silício grau solarDocumento4 páginasPurificação de quartzo para obtenção de silício grau solarFrancisco Manoel dos Santos Garrido GarridoAinda não há avaliações

- 1 Lista de Exercícios de Química Geral e InorgânicaDocumento3 páginas1 Lista de Exercícios de Química Geral e InorgânicaCamila Damasio0% (1)

- Base de Pilar Rotulado - PSDocumento6 páginasBase de Pilar Rotulado - PSClaudia Zachow MachadoAinda não há avaliações

- Tecnologia Mecânica - Princípios Básicos Dos Materiais - Propriedades Dos MateriaisDocumento101 páginasTecnologia Mecânica - Princípios Básicos Dos Materiais - Propriedades Dos MateriaisJosé Luis MouraAinda não há avaliações

- Classificação e erodibilidade dos solos de Mato GrossoDocumento5 páginasClassificação e erodibilidade dos solos de Mato GrossoEmilia KonradtAinda não há avaliações

- Catalogo PortoDocumento55 páginasCatalogo PortoCelso KampaAinda não há avaliações

- Gases e Vapores PDFDocumento16 páginasGases e Vapores PDFJuliano André PetryAinda não há avaliações

- AS TÉCNOLOGIAS DOS MATERIAIS DE CONSTRUÇÃO UNIDADE 2Documento2 páginasAS TÉCNOLOGIAS DOS MATERIAIS DE CONSTRUÇÃO UNIDADE 2Arquiteto e Eng. TSST Bombeiro civil Rafael SantosAinda não há avaliações

- Fispq Limpador 02Documento4 páginasFispq Limpador 02Marco Antonio MachadoAinda não há avaliações

- Produtos Controlados PCDocumento21 páginasProdutos Controlados PCDanielli PadovaniAinda não há avaliações

- INJEÇÃO - LIVRO COMPLETO 124pgDocumento124 páginasINJEÇÃO - LIVRO COMPLETO 124pgDaniel Cardoso PereiraAinda não há avaliações

- LRV2S Válvulas Redutoras de Pressão de Ação Direta-Technical InformationDocumento2 páginasLRV2S Válvulas Redutoras de Pressão de Ação Direta-Technical InformationCaroline ZimmermannAinda não há avaliações

- 10 - Difusão No Estado SólidoDocumento100 páginas10 - Difusão No Estado SólidoMarcos José SilverioAinda não há avaliações

- Resistência dos Materiais - Tensão planaDocumento18 páginasResistência dos Materiais - Tensão planajvargasmestreAinda não há avaliações

- Roteiro Aula GelDocumento2 páginasRoteiro Aula GellolalunspvpAinda não há avaliações

- Aumento de potência 112,5kVA ruralDocumento2 páginasAumento de potência 112,5kVA ruralAntonioMonteiroAinda não há avaliações

- Calculo de Deslocamentos em Estruturas HiperestaticasDocumento3 páginasCalculo de Deslocamentos em Estruturas HiperestaticasMarcelo CechinelAinda não há avaliações

- QSR - Fispq - SH 3em1 Bio EcopowermixDocumento4 páginasQSR - Fispq - SH 3em1 Bio Ecopowermixsandrogalves100% (1)

- Atividade58628 060321085616Documento5 páginasAtividade58628 060321085616Ubirajara100% (1)

- Relatório 03 ExperimentalDocumento10 páginasRelatório 03 ExperimentalLara B. Gonsalves GonsalvesAinda não há avaliações

- ExercíciosDocumento2 páginasExercíciosLara SousaAinda não há avaliações

- Acido CarboxilicoDocumento12 páginasAcido Carboxilicogabriela girottoAinda não há avaliações

- Preparação e Caracterização de uma Base AlcalinaDocumento14 páginasPreparação e Caracterização de uma Base Alcalinawillisson santosAinda não há avaliações

- Tratamentos Térmicos - Unidade 3 - AvaDocumento66 páginasTratamentos Térmicos - Unidade 3 - AvaMatheus AugustoAinda não há avaliações

- Exercícios de Falhas por Fadiga - Capítulo 7Documento3 páginasExercícios de Falhas por Fadiga - Capítulo 7tbrolloAinda não há avaliações

- 2019 - Março - Tabela Preço BellartDocumento147 páginas2019 - Março - Tabela Preço BellartarianyAinda não há avaliações